Область техники

Данное изобретение относится к тонеру, который применяют для формирования изображения, выполняемого электрофотографическим устройством, таким как фотокопировальная машина, аппарат для электростатической печати, принтер, факс-аппарат и аппарат для электростатической записи, и также относится к проявителю и устройству формирования изображения с применением такого тонера.

Предшествующий уровень техники

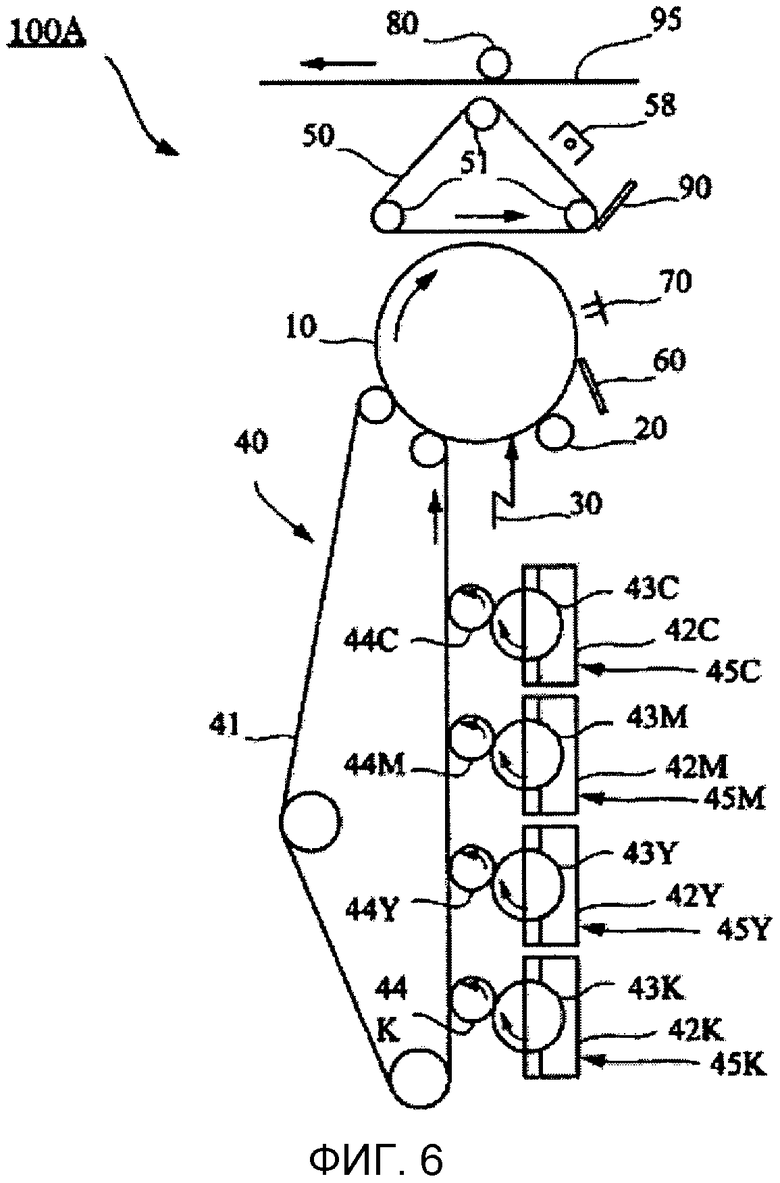

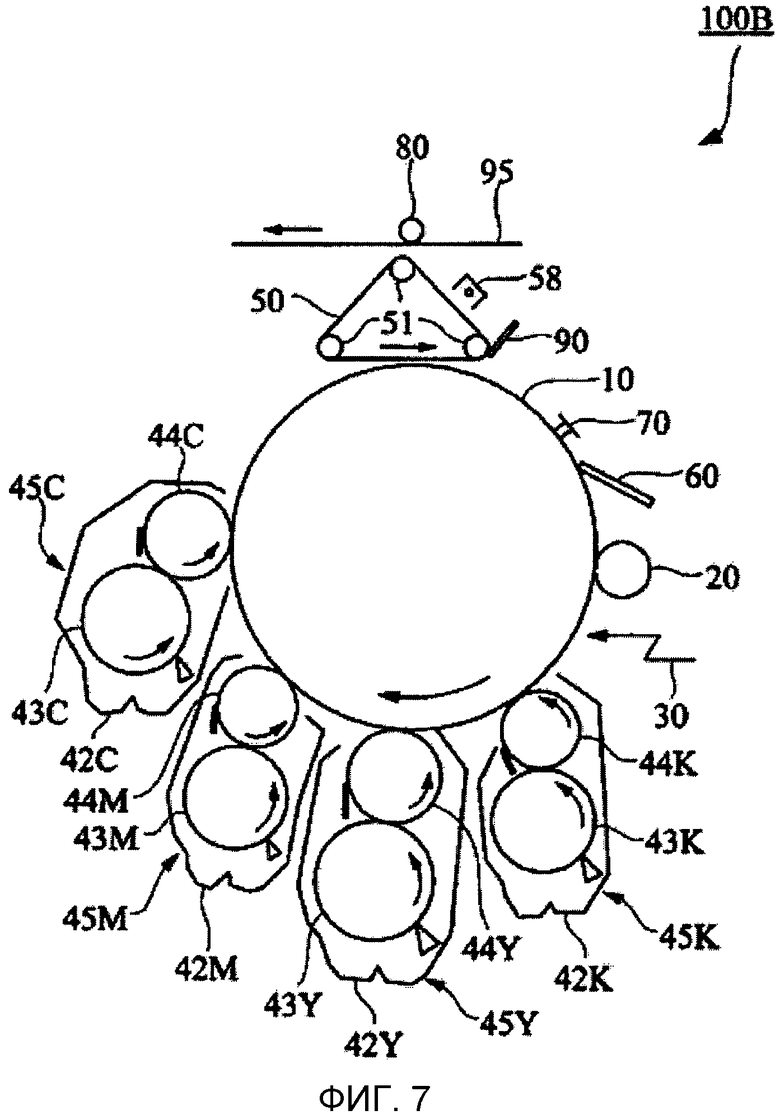

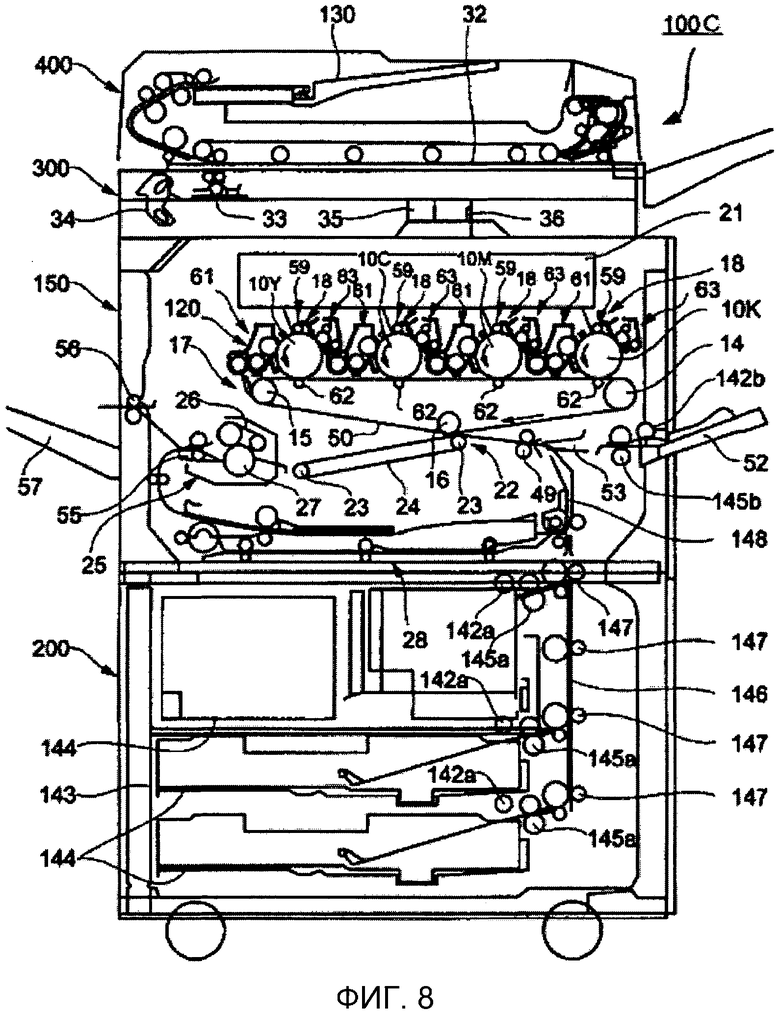

В последние годы возможно выполнение высокоскоростного формирования изображения в области техники, относящейся к формированию электрофотографического изображения. Кроме того, имеет место жесткая конкуренция в разработке устройства для формирования цветного изображения, которое предоставляет изображение высокого качества. Для обеспечения полноцветного изображения при высокой скорости обычно применяют тандемную систему. Тандемная система является системой устройства формирования изображения, где множество электрофотографических фотопроводников устанавливаются последовательно, при этом изображение каждого цвета формируют на каждом электрофотографическом фотопроводнике и изображения разных цветов накладывают друг на друга на промежуточном передающем элементе, и затем совместно переносят на регистрирующую среду.

С целью предотвращения осаждения на участках фона на электрофотографическом фотопроводнике в тандемном устройстве формирования изображения во время проявления, предложен способ предотвращения осаждения на участках фона, заключающийся в переносе от промежуточного передающего элемента непосредственно на регистрирующую среду, такую как бумага (см., например, Патентный документ 1 и Патентный документ 2). Однако имеет место проблема с таким способом, что способность к переносу является недостаточно подходящей, поскольку при этом необходимо выполнять два этапа переноса, а именно этап перенесения (первичный перенос) от электрофотографического фотопроводника к промежуточному передающему элементу и этап перенесения (вторичный перенос) от промежуточного передающего элемента к регистрирующей среде для обеспечения конечного изображения.

В дополнение к необходимости решать вышеуказанную проблему низкой способности к переносу, желательно получение изображения более высокого качества. С этой целью был уменьшен размер частиц тонера и было принято во внимание точное воспроизведение скрытого изображения. Для уменьшения диаметров частиц, составляющих тонер, предложен способ изготовления тонера с применением способа полимеризации (см., например, Патентный документ 3 и Патентный документ 4). В этом способе частицы тонера могут быть отрегулированы таким образом, чтобы иметь желательные диаметры частиц, формы и структуры поверхности, при этом высота нанесения (толщина слоя изображения) поддерживается небольшой и может быть достигнута превосходная воспроизводимость растровых точек и тонких линий. Однако, в случае, когда используют тонер с небольшим размером частиц, неэлектростатическая адгезионная сила между частицами тонера и электрофотографическим фотопроводником и неэлектростатическая адгезионная сила между частицами тонера и промежуточным передающим элементом увеличивается, и поэтому способность к переносу тонера ухудшается. Когда используют тонер, имеющий небольшой размер частиц, особенно в высокоскоростном устройстве формирования полноцветного изображения, снижение способности к переносу тонера становится значительным при вторичном переносе. Это обусловлено тем, что в тонере, имеющем небольшой размер частиц, неэлектростатическая адгезионная сила в расчете на частицу по отношению к промежуточному передающему элементу увеличивается, и период, в течение которого частицы тонера воспринимают электрическое поле переноса при вторичном захвате, является коротким вследствие высокоскоростного переноса.

В качестве способа решения проблемы с низкой способностью к переносу рассмотрено увеличение электрического поля для вторичного переноса. Однако способность к переносу ухудшается даже в большей степени, когда электрическое поле переноса увеличивается. Для предотвращения ухудшения способности к переносу рассматривается увеличение времени, в течение которого частицы тонера воспринимают электрическое поле переноса, посредством увеличения ширины участка контакта для вторичного захвата. Однако, в случае контактной системы приложения напряжения качество результирующего изображения ухудшается, когда контактное давление ролика переноса со смещением увеличивается, и, кроме того, применение ролика переноса со смещением, имеющего увеличенный диаметр, не подходит для роликового узла уменьшенного размера. В случае бесконтактной системы приложения напряжения существует предел увеличения числа зарядных устройств. Особенно в высокоскоростном устройстве невозможно значительно увеличить ширину участка захвата для достижения желательной способности к переносу.

В качестве другого способа решения проблемы низкой способности к переносу предложен способ регулирования вида или количества поверхностной добавки (см., например, Патентный документ 5). В соответствии с эти способом, применение поверхностной добавки, имеющей большой размер частиц, может уменьшать неэлектростатическую адгезионную силу частиц тонера, чтобы посредством этого улучшать способность к переносу, стабильность проявления и способность к очистке. Однако влияние улучшения текучести тонера становится небольшим, что может вызывать образование пленки и загрязнение носителя или ухудшать способность к подаче тонера. Кроме того, даже если изображения высокого качества могут быть выведены первоначально, поверхностная добавка может быть внедрена в частицы основы тонера посредством усиления перемешивания, прикладываемого к тонеру в узле проявления, после применения в течение длительного периода времени. Поскольку перемещения при перемешивании в узле проявления являются интенсивными, особенно в высокоскоростном устройстве, внедрение поверхностной добавки в частицы основы тонера имеет тенденцию быть ускоренным и поэтому способность к переносу ухудшается на сравнительно ранней стадии.

Для того чтобы поддерживать стабильную и высокую способность к переносу в течение длительного периода времени, желательно регулировать качество поверхности (физическую прочность) тонера таким образом, чтобы поверхностная добавка не внедрялась в частицы основы тонера. Чрезмерно улучшенное качество поверхности тонера (чрезмерно твердая поверхность тонера) ухудшает плавление тонера во время фиксации и поэтому проникновение антиадгезионного агента к фиксирующему валику становится недостаточным, что ухудшает способность к фиксации тонера. Кроме того, обработка лишь для того, чтобы сделать частицы тонера сферическими, ухудшает способность к очистке тонера. Поэтому предложено использование кристаллической сложнополиэфирной смолы, которую синтезируют полимеризацией, в качестве связующей смолы, содержащейся в тонере (см., например, Патентный документ 6). Однако, тонер с применением кристаллической сложнополиэфирной смолы имеет проблему, заключающуюся в том, что поверхностная добавка склонна быть внедренной в поверхности частиц тонера, и способность к переносу тонера ухудшается.

С целью улучшения способности к переносу предложено применение несферической поверхностной добавки (см., например, Патентный документ 7). С помощью несферической поверхностной добавки может быть достигнута превосходная плотность изображения при первоначальной печати, однако стабильность тонера при хранении плохая, и поэтому плотность изображения снижается, когда печать выполняют непрерывным образом в течение длительного периода времени, и долговечность тонера является недостаточной. Кроме того, в указанном документе не рассматривается, растрескиваются ли и/или разрушаются ли несферические частицы под действием приложенных внешних нагрузок, и поэтому вышеупомянутый способ является недостаточным.

Соответственно, в настоящее время имеется потребность в разработке в кратчайшие сроки тонера, который имеет высокую долговечность, такую, что при применении в течение длительного периода времени тонер выделяется способностью к очистке, стабильностью при хранении и плотностью изображения, а также обладает превосходной способностью к переносу при высокоскоростном формировании полноцветного изображения.

Список ссылок

Патентные документы

Патентный документ 1: Выложенная заявка на патент Японии (JP-A) №11-073025

Патентный документ 2: JP-A №2000-122355

Патентный документ 3: JP-A №11-174731

Патентный документ 4: JP-A №2005-173480

Патентный документ 5: Патент Японии (JP-B) №3684074

Патентный документ 6: JP-A №08-176310

Патентный документ 7: JP-A №2010-243664

Сущность изобретения

Техническая проблема

Настоящее изобретение выполнено на основании вышеупомянутого современного состояния для решения различных проблем в данной области техники, и направлено на достижение следующей задачи. Задачей настоящего изобретения является обеспечение тонера, имеющего высокую долговечность, такую, что при применении в течение длительного периода времени тонер выделяется способностью к очистке, стабильностью при хранении и плотностью изображения, а также обладает превосходной способностью к переносу при высокоскоростном формировании полноцветного изображения.

Решение проблемы

Средства для решения вышеупомянутых проблем являются следующими:

Тонер по настоящему изобретению содержит:

частицы основы тонера, каждая из которых содержит по меньшей мере связующую смолу и антиадгезионный агент; и

поверхностную добавку,

при этом поверхностная добавка содержит несферические сцепленные частицы, в каждой из которой первичные частицы сцеплены вместе, и

при этом сцепленные частицы удовлетворяют следующей формуле (1):

(Nx/1000)×100≤30%

где Nx представляет собой число первичных частиц, присутствующих по отдельности, по отношению к 1000 сцепленных частиц, при наблюдении под сканирующим электронным микроскопом после перемешивания 0,5 г сцепленных частиц и 49,5 г носителя, помещенных в колбу на 50 мл, в течение 10 минут посредством смешивающего и перемешивающего устройства при 67 Гц.

Полезные эффекты изобретения

Данное изобретение может решать разнообразные проблемы в данной области техники и может обеспечивать тонер, имеющий высокую долговечность, такую, что при применении в течение длительного периода времени тонер выделяется способностью к очистке, стабильностью при хранении и плотностью изображения, а также обладает превосходной способностью к переносу при высокоскоростном формировании полноцветного изображения.

Краткое описание чертежей

Фиг. 1 представляет собой фотографию, отображающую пример поверхностной добавки тонера по настоящему изобретению.

Фиг. 2 представляет собой фотографию, отображающую пример поверхностной добавки тонера по настоящему изобретению.

Фиг. 3 представляет собой фотографию, отображающую один из примеров результата оценки поверхностной добавки из примера.

Фиг. 4 представляет собой фотографию, отображающую один из примеров результата оценки поверхностной добавки из сравнительного примера.

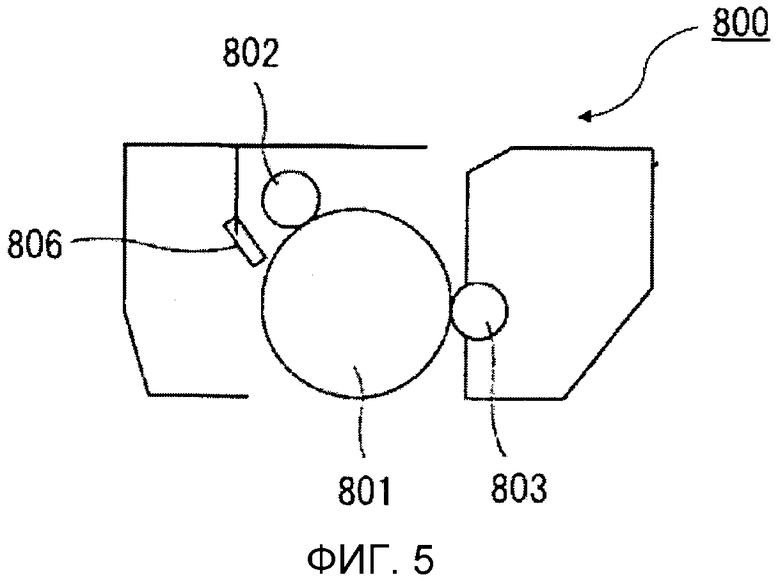

Фиг. 5 представляет собой схематическую диаграмму для пояснения одного примера технологического картриджа, подходящего для применения в устройстве формирования изображения по настоящему изобретению.

Фиг. 6 представляет собой схематическую диаграмму для пояснения одного примера устройства формирования изображения по настоящему изобретению.

Фиг. 7 представляет собой схематическую диаграмму для пояснения другого примера устройства формирования изображения по настоящему изобретению.

Фиг. 8 представляет собой схематическую диаграмму для пояснения еще одного примера устройства формирования изображения по настоящему изобретению.

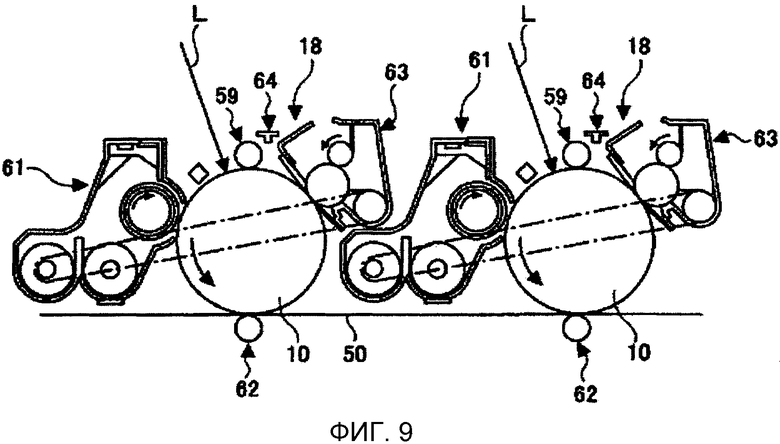

Фиг. 9 представляет собой схематическую диаграмму для пояснения одной части устройства для формирования изображения, проиллюстрированного на Фиг. 8.

Описание вариантов осуществления

(Тонер)

Тонер по настоящему изобретению содержит по меньшей мере частицы основы тонера и поверхностную добавку и может, при необходимости, дополнительно содержать другие компоненты.

<Поверхностная добавка>

Поверхностная добавка содержит по меньшей мере сцепленные частицы и может, при необходимости, дополнительно содержать другие поверхностные добавки, кроме сцепленных частиц.

-Сцепленные частицы-

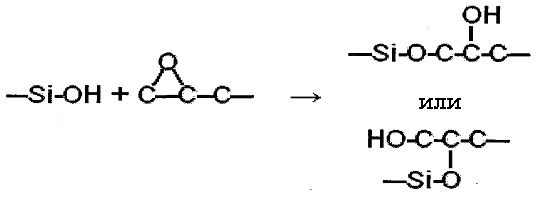

Каждая из сцепленных частиц является несферической частицей, в каждой из которой первичные частицы сцеплены одни с другими, а именно, сцепленные частицы являются вторичными частицами, образованными сцеплением (агрегированием) множества первичных частиц (1A по 1D), как проиллюстрировано на Фиг. 1. Следует заметить, что на «сцепленную(ые) частицу(ы)» далее в данном документе может делаться ссылка как на «вторичную(ые) частицу(ы)».

--Первичная частица--

Первичные частицы выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и их примеры включают неорганические частицы (например, диоксид кремния, оксид алюминия, оксид титана, титанат бария, титанат магния, титанат кальция, титанат стронция, оксид цинка, оксид олова, кварцевый песок, глину, слюду, волластонит, диатомит, оксид хрома, оксид церия, железный сурик, триоксид сурьмы, оксид магния, оксид циркония, сульфат бария, карбонат бария, карбонат кальция, карбид кремния и нитрид кремния) и органические частицы. Они могут быть использованы по отдельности или в комбинации. Предпочтительным среди них является диоксид кремния.

--Вторичная частица--

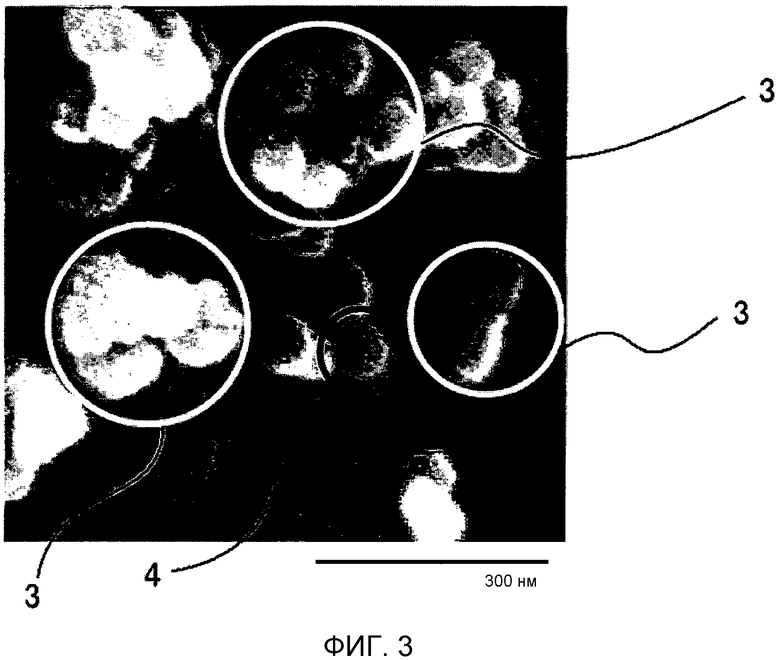

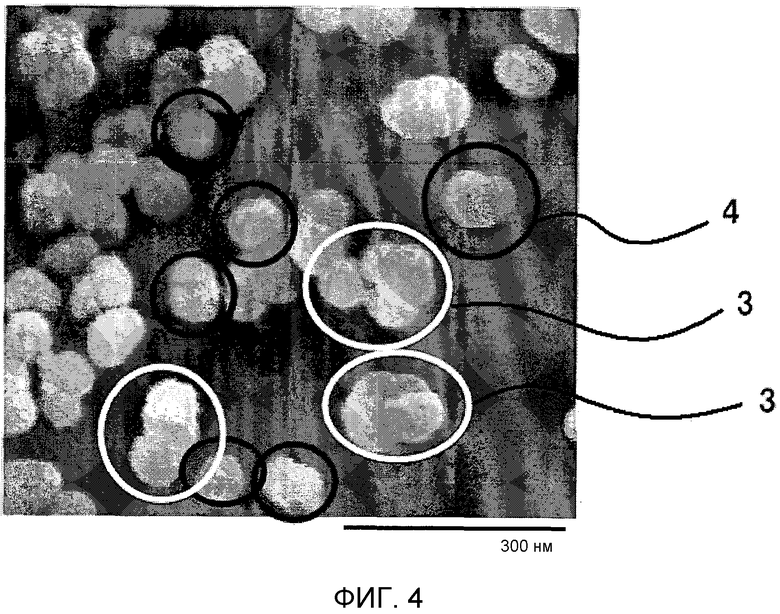

Вторичные частицы выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, они предпочтительно являются частицами (вторичными агрегированными частицами), каждая из которых образована химическим сцеплением вышеупомянутых первичных частиц с помощью указанного ниже агента для обработки, такими как частица, указанная цифровым обозначением 3 на Фиг. 3 и 4, более предпочтительно частицами, каждая из которых образована химическим сцеплением первичных частиц золь-гель технологией.

Средний диаметр вторичных частиц, т.е. средний диаметр сцепленных частиц, выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, он предпочтительно составляет от 15 нм до 400 нм, более предпочтительно от 20 нм до 300 нм и еще более предпочтительно от 50 нм до 200 нм. Когда средний диаметр этих частиц меньше чем 15 нм, поверхностная добавка имеет тенденцию быть внедренной в частицу основы тонера, и поэтому не может быть поддержана достаточная долговечность тонера, что может приводить к недостаточной способности к очистке. Когда средний диаметр этих частиц больше чем 400 нм, чрезмерное количество поверхностной добавки осаждается на частицу основы тонера, и поэтому поверхностная добавка легко отделяется от базовой частицы тонера, так что она не может быть в состоянии поддерживать способность к переносу тонера.

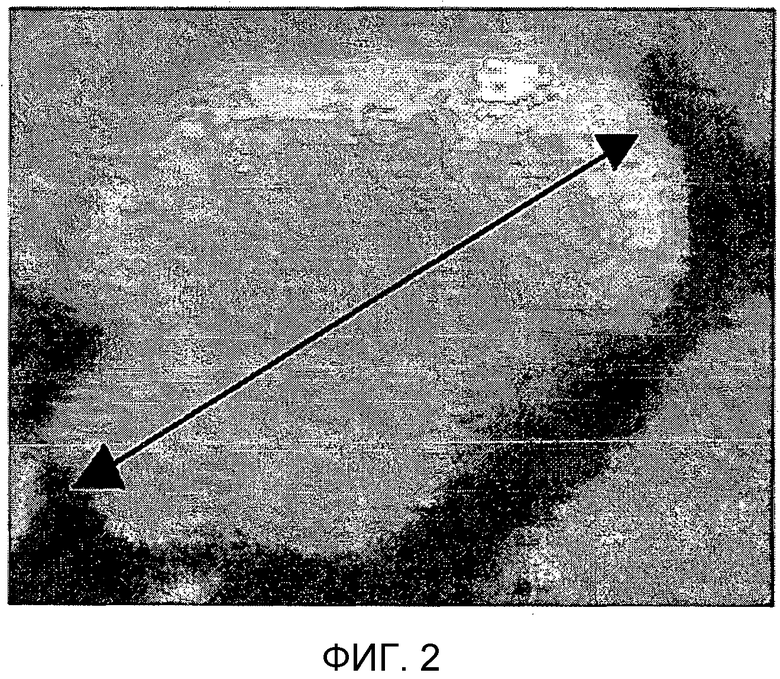

Измерение среднего диаметра вторичных частиц выполняют посредством диспергирования вторичных частиц в подходящем растворителе (например, тетрагидрофуране (THF)), удаления растворителя и сушки на подложке для приготовления образца, обследования образца и измерения диаметров вторичных частиц в поле зрения сканирующего электронного микроскопа с автоэлектронной эмиссией (FE-SEM, ускоряющее напряжение: от 5 кВ до 8 кВ, увеличение: от ×8000 до ×10000). В частности, средний диаметр частиц вторичных частиц определяют посредством предположения целого изображения из профиля вторичной частицы, образованной сцеплением, и измерения среднего значения (число измеренных частиц: 100 частиц или более) максимальной длины (длина стрелки, показанной на Фиг. 2) целого изображения.

-Способ изготовления сцепленных частиц-

Способ изготовления сцепленных частиц выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, он предпочтительно является способом изготовления с применением золь-гель технологии. В частности, предпочтительным является способ, включающий смешивание и/или обжиг первичных частиц вместе с агентом для обработки для вторичного агрегирования посредством химического связывания, чтобы тем самым изготовить вторичные частицы (сцепленные частицы). Следует заметить, что в случае, когда сцепленные частицы синтезируют золь-гель технологией, сцепленные частицы могут быть приготовлены в одностадийной реакции посредством предоставления возможности совместного присутствия агента для обработки. Один из примеров способа изготовления описан ниже, однако способ изготовления не ограничивается им.

--Агент для обработки--

Агент для обработки выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают агент для обработки на основе силана и агент для обработки на основе эпоксидного состава. Они могут быть использованы по отдельности или в комбинации. В случае, когда диоксид кремния используют в качестве первичных частиц, предпочтительно используют агент для обработки на основе силана, поскольку связь Si-O-Si, которую образует агент для обработки на основе силана, более устойчива к нагреванию, чем связь Si-O-C, которую образует агент для обработки на основе эпоксидного состава. Более того, при необходимости может быть использована добавка для обработки (например, вода и 1%-ный по массе водный раствор уксусной кислоты).

---Агент для обработки на основе силана---

Агент для обработки на основе силана выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают: алкоксисилан (например, тетраметоксисилан, тетраэтоксисилан, метилтриметоксисилан, метилтриэтоксисилан, диметилдиметоксисилан, диметилдиэтоксисилан, метилдиметоксисилан, метилдиэтоксисилан, дифенилдиметоксисилан, изобутилтриметоксисилан и децилтриметоксисилан); связующий агент на основе силана (например, γ-аминопропилтолуэтоксисилан, γ-глицидоксипропилтриметоксисилан, γ-глицидоксипропилметилдиэтоксисилан, γ-метакрилоксипропилтриметоксисилан, γ-меркаптопропилтриметоксисилан, винилтриэтоксисилан и метилвинилдиметоксисилан); и смесь любого из соединений, таких как винилтрихлорсилан, диметилдихлорсилан, метилвинилдихлорсилан, метилфенилдихлорсилан, фенилтрихлорсилан, N,N′-бис(триметилсилил)мочевина, N,O-бис(триметилсилил)ацетоамид, диметилтриметилсилиламин, гексаметилдисилазан и циклический силазан.

Агент для обработки на основе силана образует вторичные агрегаты первичных частиц (например, первичных частиц диоксида кремния) с помощью химической связи следующим образом.

В случае, когда первичные частицы диоксида кремния обрабатывают алкоксисиланом или связующим агентом на основе силана в качестве агента для обработки на основе силана, как представлено приведенной ниже формулой (A), силанольная группа, связанная с первичной частицей диоксида кремния, реагирует с алкоксигруппой, связанной с агентом для обработки на основе силана с образованием новой связи Si-O-Si в результате реакции элиминирования спирта и тем самым вызывает вторичное агрегирование.

В случае, когда первичные частицы диоксида кремния обрабатывают хлорсиланом в качестве силанового агента для обработки, группа хлора хлорсилана и силанольная группа, сцепленная с первичной частицей диоксида кремния, вступают в реакцию дегидрохлорирования и в результате силанольная группа для образования новой связи Si-O-Si образует новую связь Si-O-Si вследствие реакции дегидратации, тем самым вызывая вторичную реакцию. Более того, в случае, когда первичные частицы диоксида кремния обрабатывают хлорсиланом в качестве агента для обработки на основе силана, и вода присутствует в системе, первоначально хлорсилан и вода вступают в реакцию гидролиза для генерирования силанольной группы, и эта сгенерированная силанольная группа и силанольная группа, связанная с первичной частицей диоксида кремния, образуют новую связь Si-O-Si в результате реакции дегидратации, тем самым вызывая вторичное агрегирование.

В случае, когда первичные частицы диоксида кремния обрабатывают силазаном в качестве агента для обработки на основе силана, аминогруппа и силанольная группа, связанная с первичной частицей диоксида кремния, вступают в реакцию элиминирования аммония для образования новой связи Si-O-Si, и тем самым вызывая вторичное агрегирование.

-Si-OH+RO-Si- → -Si-O-Si- + ROH

В формуле (A) выше R означает алкильную группу.

---Агент для обработки на основе эпоксидного состава---

Агент для обработки на основе эпоксидного состава выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают эпоксидную смолу типа бисфенола A, эпоксидную смолу типа бисфенола F, фенолноволачную эпоксидную смолу, крезолноволачную эпоксидную смолу, новолачную эпоксидную смолу типа бисфенола A, бисфенольную эпоксидную смолу, глицидиламиновую эпоксидную смолу, и алициклическую эпоксидную смолу.

Агент для обработки на основе эпоксидного состава образует вторичные агрегаты первичных частиц (например, первичных частиц диоксида кремния) с помощью химической связи, как представлено следующей формулой (B). В случае, когда первичные частицы диоксида кремния обрабатывают агентом для обработки на основе эпоксидного состава, силанольная группа, связанная с первичной частицей диоксида кремния, осуществляет реакцию присоединения, чтобы добавить атом кислорода эпоксигруппы и атом углерода, связанный с эпоксигруппой агента для обработки на основе эпоксидного состава, с образованием новой связи Si-O-C, что вызывает вторичное агрегирование первичных частиц.

Формула (B)

Массовое отношение в смеси первичных частиц к агенту для обработки (первичные частицы : агент для обработки) выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако оно предпочтительно составляет от 100:0,01 до 100:50. Следует заметить, что когда количество агента для обработки увеличивается, степень сцепления склонна возрастать.

Способ смешивания первичных частиц с агентом для обработки выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают способ смешивания посредством обычного смесителя (например, распылительной сушилки). При смешивании агент для обработки может быть подмешан после того, как первичные частицы приготовлены, или агент для обработки может быть добавлен и присутствовать во время приготовления первичных частиц, чтобы тем самым выполнить приготовление с помощью одностадийной реакции.

Температуру обжига первичных частиц и агента для обработки выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, она предпочтительно составляет от 100°C до 2500°C. Следует заметить, что степень сцепления увеличивается, когда температура обжига возрастает.

Время обжига первичных частиц и агента для обработки выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, оно предпочтительно составляет от 0,5 часа до 30 часов.

--Параметры сцепленных частиц--

Сцепленные частицы выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, при условии, что они удовлетворяют следующей формуле (1), однако, они также предпочтительно удовлетворяют следующей формуле (1-1).

Сцепленные частицы улучшают долговечность тонера, поскольку сцепленные частицы поддерживают агрегативную силу (объединяющую силу) между первичными частицами при определенном условии перемешивания.

(Nx/1000)×100≤30%

(Nx/1000)×100≤20%

В формулах (1) и (1-1) Nx представляет собой число первичных частиц, присутствующих по отдельности, по отношению к 1000 сцепленных частиц, при наблюдении под сканирующим электронным микроскопом после перемешивания 0,5 г сцепленных частиц и 49,5 г носителя, помещенных в колбу на 50 мл, в течение 10 минут посредством устройства для смешивания и перемешивания при 67 Гц.

Авторы настоящего изобретения достигли следующих представлений на основе исследований, проведенных изобретателями.

А именно, одним из представлений является то, что долговечность тонера уменьшается, когда сцепленные частицы поверхностной добавки, содержащиеся в тонере, растрескиваются и/или разрушаются при приложении внешних нагрузок, вследствие чего возвращаются в состояние первичных частиц. Поэтому было изучено, не растрескиваются ли или не разрушаются ли сцепленные частицы поверхностной добавки, что привело к другому представлению. А именно, долговечность тонера может быть улучшена посредством применения частиц, имеющих определенную долговечность, в качестве поверхностной добавки.

В случае, когда когезионная сила сцепленных частиц большая (например, в случае, когда доля первичных частиц, присутствующих по отдельности [цифровое обозначение 4 на Фиг. 3], по отношению к 1000 сцепленных частиц, составляет 30% или менее, как проиллюстрировано на Фиг. 3), число сцепленных частиц, возвращенных в состояние первичных частиц вследствие растрескивания и/или разрушения, вызванного нагрузками, прикладываемыми в узле проявления, уменьшается, и поэтому внедрение или закатывание поверхностной добавки предотвращается, и высокая скорость передачи тонера может поддерживаться с течением времени.

В случае, когда когезионная сила сцепленных частиц небольшая (например, в случае, когда доля первичных частиц, присутствующих по отдельности [цифровое обозначение 4 на Фиг. 4], по отношению к 1000 сцепленных частиц составляет более чем 30%, как проиллюстрировано на Фиг. 4), число сцепленных частиц, возвращенных в состояние первичных частиц вследствие растрескивания и/или разрушения, вызванного нагрузками, прикладываемыми в узле проявления, увеличивается, что увеличивает долю сферических первичных частиц. Поэтому, склонно происходить закатывание или внедрение поверхностной добавки, и высокую скорость передачи тонера трудно поддерживать с течением времени.

---Условия формулы (1)---

В формуле (1) первичные частицы означают частицы, которые не сцепляются с другими первичными частицами после перемешивания сцепленных частиц посредством устройства для смешивания и перемешивания при вышеупомянутых условиях перемешивания, и включают частицы, которые стали первичными частицами вследствие растрескивания или разрушения сцепленных частиц после перемешивания, и частицы, которые присутствуют в качестве первичных частиц перед перемешиванием. Например, первичные частицы включают частицы, которые не сцеплены с другими первичными частицами, такие как частицы, указанные цифровым обозначением 4 на Фиг. 3 и 4.

В формуле (1) формы первичной частицы выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, при условии, что они являются формами, когда первичные частицы не сцеплены друг с другом. Например, в качестве частиц, указанных цифровым обозначением 4 на Фиг. 3 и 4, первичные частицы обычно присутствуют в, по существу, сферическом состоянии.

В формуле (1) способ подтверждения того, в каком состоянии присутствуют первичные частицы, выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, предпочтительным является способ, в котором первичные частицы обследуют под сканирующим электронным микроскопом (SEM), чтобы подтвердить то, что первичные частицы присутствуют по отдельности.

Метод измерения среднего диаметра первичных частиц выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения. Например, их средний диаметр измеряют посредством измерения среднего значения диаметров первичных частиц (число измеренных частиц: 100 частиц или более) в поле зрения при наблюдении под сканирующим электронным микроскопом (FE-SEM, ускоряющее напряжение: от 5 кВ до 8 кВ, увеличение: от ×8000 до ×10000).

При измерении числа первичных частиц, присутствующих по отдельности, по отношению к 1000 сцепленных частиц по формуле (1), частицы наблюдают после перемешивания, и частицу, присутствующую в отдельности, в качестве частицы, указанной цифровым обозначением 4 на Фиг. 3 и 4, подсчитывают как одну первичную частицу.

Когда наличие сцепленной частицы, которая сформирована сцеплением множества частиц, устанавливают обследованием под сканирующим электронным микроскопом, такую сцепленную частицу подсчитывают как одну сцепленную частицу.

В формуле (1) метод измерения числа первичных частиц, присутствующих по отдельности, по отношению к 1000 сцепленных частиц является, например, таким, как изложено ниже. Сцепленные частицы и первичные частицы обследуют под сканирующим электронным микроскопом при концентрации частиц и увеличении наблюдения, делающими возможным различение профиля каждой из сцепленных и первичных частиц. Число может быть определено как число первичных частиц по отношению к 1000 сцепленных частиц в поле наблюдения. Что касается поля наблюдения, например, несколько предопределенных полей зрения или областей под сканирующим электронным микроскопом, предпочтительно несколько смежных полей зрения или областей, могут быть установлены подходящим образом, с тем, чтобы число наблюдаемых сцепленных частиц составляло 1000 или более.

В формуле (1) в качестве устройства для смешивания и перемешивания, применяют ROKING MILL (производства компании SEIWA GIKEN Co., Ltd.).

В формуле (1) носитель выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, предпочтительным является порошок феррита с покрытием, полученный нанесением покрывающего слоя из акриловой смолы-кремнийорганической смолы, образующего раствор, содержащий частицы оксида алюминия, на поверхность порошка обожженного феррита, и сушкой покрывающего раствора.

В формуле (1) колбу на 50 мл выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают коммерчески доступную стеклянную колбу (производства компании NICHIDEN-RIKA GLASS CO., LTD).

--Свойства сцепленных частиц--

Среднюю величину степеней сцепления (диаметр вторичных частиц/средний диаметр первичных частиц) сцепленных частиц выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, она предпочтительно составляет от 1,5 до 4,0. Когда средняя величина степеней сцепления меньше, чем 1,5, поверхностная добавка имеет тенденцию к закатыванию в углубления, образованные в поверхностях частиц основы тонера, и поэтому не может быть достигнута превосходная способность к переносу тонера. Когда средняя величина степеней сцепления больше чем 4,0, поверхностная добавка имеет тенденцию к отделению от тонера, носитель может быть загрязнен поверхностной добавкой или поверхностная добавка может повреждать фотопроводник, который может вызывать дефекты изображения с течением времени.

Способ подтверждения того, что первичные частицы сцеплены друг с другом в сцепленных частицах, выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, предпочтительным является способ подтверждения того, что первичные частицы сцеплены друг с другом в сцепленных частицах, посредством обследования сцепленных частиц под сканирующим электронным микроскопом (SEM).

Применение сцепленных частиц способствует высокой текучести тонера и предотвращает внедрение или закатывание поверхностной добавки, даже когда нагрузка приложена к тонеру, такая как при перемешивании в узле проявления, и поэтому может поддерживаться высокая скорость передачи тонера.

-Поверхностная добавка, иная, чем сцепленные частицы-

Другие поверхностные добавки для применения, иные, чем сцепленные частицы, выбирают подходящим образом из поверхностных добавок, известных в данной области техники, в зависимости от цели назначения без какого-либо ограничения, и их примеры включают те, что приведены в качестве первичных частиц в описании для сцепленных частиц.

Количество поверхностной добавки выбирают надлежащим образом в зависимости от цели назначения без какого-либо ограничения, однако, оно составляет предпочтительно от 0,1 частей по массе до 5,0 частей по массе по отношению к 100 частям по массе частиц основы тонера.

<Частицы основы тонера>

Частицы основы тонера содержат по меньшей мере связующую смолу и антиадгезионный агент.

Частицы основы тонера предпочтительно формируют способом, включающим: растворение или диспергирование по меньшей мере связующей смолы и антиадгезионного агента в органическом растворителе для приготовления раствора или дисперсии; добавление раствора или дисперсии к водной фазе для приготовления раствора дисперсии; и удаление органического растворителя из жидкой дисперсии, и более предпочтительно формируют способом, включающим: добавление раствора или дисперсии к водной фазе для проведения реакции образования поперечных связей или удлинения молекулярной цепи; и удаление органического растворителя из полученной жидкой дисперсии.

<<Связующая смола>>

Связующую смолу выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и их примеры включают сложнополиэфирную смолу, кремнийорганическую смолу, стирол-акриловую смолу, стирольную смолу, акриловую смолу, эпоксидную смолу, смолу на основе диена, фенольную смолу, терпеновую смолу, кумариновую смолу, амид-имидную смолу, бутиральную смолу, уретановую смолу и винилэтиленацетатную смолу. Они могут быть использованы в отдельности или в комбинации. Среди них, предпочтительными являются сложнополиэфирная смола и комбинация сложнополиэфирной смолы с любой из перечисленных выше связующих смол, за исключением сложнополиэфирной смолы, поскольку эти смолы имеют достаточную эластичность при их небольшой молекулярной массе. Более того, кристаллическая смола является предпочтительной, поскольку результирующий тонер обладает превосходной способностью к низкотемпературной фиксации и образует гладкую поверхность изображения.

-Сложнополиэфирная смола-

Сложнополиэфирную смолу выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, она предпочтительно является немодифицированной сложнополиэфирной смолой или модифицированной сложнополиэфирной смолой. Они могут быть использованы по отдельности или в комбинации.

--Немодифицированная сложнополиэфирная смола--

Немодифицированную сложнополиэфирную смолу выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и ее примеры включают сложнополиэфирную смолу, образованную из полиола, представленного следующей общей формулой, и поликарбоновой кислоты, представленной следующей общей формулой (2).

A-[OH]m

B-[COOH]n

В общей формуле (1) выше A означает C1-C20 алкильную группу, алкиленовую группу, ароматическую группу, которая может иметь заместитель, или гетероциклическую ароматическую группу; и m означает целое число от 2 до 4.

В общей формуле (2) B означает C1-C20 алкильную группу, алкиленовую группу, ароматическую группу, которая может иметь заместитель, или гетероциклическую ароматическую группу; и n является целым числом от 2 до 4.

Полиол, представленный общей формулой (1), выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол, неопентилгликоль, 1,4-бутендиол, 1,5-пентандиол, 1,6-гександиол, 1,4-циклогександиметанол, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль, политетраметиленгликоль, сорбитол, 1,2,3,6-гексантетраол, 1,4-сорбитан, пентаэритритол, дипентаэритритол, трипентаэритритол, 1,2,4-бутантриол, 1,2,5-пентантриол, глицерин, 2-метилпропантриол, 2-метил-1,2,4-бутантриол, триметилолэтан, триметилолпропан, 1,3,5-тригидроксиметилбензол, бисфенол A, продукт присоединения бисфенола A к этиленоксиду, продукт присоединения бисфенола A к пропиленоксиду, гидрогенизированный бисфенол A, гидрогенизированный продукт присоединения бисфенола A к этиленоксиду и гидрогенизированный продукт присоединения бисфенола A к пропиленоксиду. Они могут быть использованы по отдельности или в комбинации.

Поликарбоновую кислоту, представленную общей формулой (2), выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и ее примеры включают малеиновую кислоту, фумаровую кислоту, цитраконовую кислоту, итаконовую кислоту, глутаконовую кислоту, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, янтарную кислоту, адипиновую кислоту, себациновую кислоту, азелаиновую кислоту, малоновую кислоту, н-додецинилянтарную кислоту, изооктилянтарную кислоту, изододецинилянтарную кислоту, н-додецилянтарную кислоту, изододецилянтарную кислоту, н-октенилянтарную кислоту, н-октилянтарную кислоту, изооктенилянтарную кислоту, изооктилянтарную кислоту, 1,2,4-бензолтрикарбоновую кислоту, 2,5,7-нафталинтрикарбоновую кислоту, 1,2,4-нафталинтрикарбоновую кислоту, 1,2,4-бутантрикарбоновую кислоту, 1,2,5-гексантрикарбоновую кислоту, 1,3-дикарбоксил-2-метил-2-метиленкарбоксипропан, 1,2,4-циклогексантрикарбоновую кислоту, тетра(метиленкарбоксил)метан, 1,2,7,8-октантетракарбоновую кислоту, пиромеллитовую кислоту, тримерную кислоту EMPOL, циклогександикарбоновую кислоту, циклогексендикарбоновую кислоту, бутантетракарбоновую кислоту, дифенилсульфонтетракарбоновую кислоту и этиленгликоль-бис (тримеллитовую кислоту). Они могут быть использованы по отдельности или в комбинации.

--Модифицированная сложнополиэфирная смола--

Модифицированную сложнополиэфирную смолу выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и ее примеры включают смолу, полученную посредством реакции удлинения молекулярной цепи и/или реакции образования поперечных связей соединения, содержащего активную водородную группу, со сложным полиэфиром, реагирующим с соединением, содержащим активную водородную группу (который в дальнейшем в данном документе может называться «сложнополиэфирным форполимером»). Реакция удлинения молекулярной цепи и/или реакция образования поперечных связей может быть, при необходимости, завершена с помощью ограничителя реакции (например, диэтиламина, дибутиламина, бутиламина, лауриламина и соединения, полученного блокированием моноамина, такого как кетиминовое соединение).

---Соединение, содержащее активную водородную группу---

Соединение, содержащее активную водородную группу, функционирует в качестве агента для удлинения цепи или агента для образования поперечных связей во время реакции удлинения молекулярной цепи или реакции образования поперечных связей сложнополиэфирного форполимера в водной среде.

Соединение, содержащее активную водородную группу, выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, при условии, что оно является соединением, содержащим активную водородную группу. В случае, когда сложнополиэфирным форполимером является описанный ниже сложнополиэфирный форполимер, содержащий изоцианатную группу, соединением, содержащим активную водородную группу, предпочтительно является амин, поскольку он может производить модифицированную сложнополиэфирную смолу с высокой молекулярной массой.

Активную водородную группу выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и ее примеры включают гидроксильную группу (спиртовую гидроксильную группу или фенольную гидроксильную группу), аминогруппу, карбоксильную группу и меркаптогруппу. Они могут быть включены сами по себе или в смеси.

Амин, служащий в качестве соединения, содержащего активную водородную группу, выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают диамин, третичный или более высокий полиамин, аминоспирт, аминомеркаптан, аминокислоту и соединение, в котором аминогруппа любого из вышеупомянутых аминов блокирована. Примеры диамина включают ароматический диамин (например, фенилендиамин, диэтилтолуолдиамин, и 4,4′-диаминодифенилметан); алициклический диамин (например, 4,4′-диамино-3,3′-диметилдициклогексилметан, диаминциклогексан и изофорондиамин); и алифатический диамин (например, этилендиамин, тетраметилендиамин и гексаметилендиамин). Примеры третичного или более высокого полиамина включают диэтилентриамин и триэтилентетрамин. Примеры аминоспирта включают этаноламин и гидроксиэтиланилин. Примеры аминомеркаптана включают аминоэтилмеркаптан, и аминопропилмеркаптан. Примеры аминокислоты включают аминопропионовую кислоту и аминокапроевую кислоту. Примеры соединения, в котором аминогруппа этих аминов блокирована, включают кетиминовое соединение и оксазолиновое соединение, которые получены из любого из этих аминов (например, диамина, третичного или более высокого полиамин, аминоспирта, аминомеркаптана, и аминокислоты) и кетонов (например, ацетона, метилэтилкетона и метилизобутилкетона). Они могут быть использованы по отдельности или в комбинации. Среди них особенно предпочтительными в качестве аминов являются диамин и смесь диамина и небольшого количества третичного или более высокого полиамина.

---Полимер, реагирующий с соединением, содержащим активную водородную группу---

Полимер, реагирующий с соединением, содержащим активную водородную группу, выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, при условии, что он является полимером, содержащим по меньшей мере группу, реагирующую с соединением, содержащим активную водородную группу. Полимер, реагирующий с соединением, содержащим активную водородную группу, является предпочтительно сложнополиэфирной смолой, содержащей группу, образующую карбамидную связь, (RMPE), более предпочтительно сложнополиэфирным форполимером, содержащим изоцианатную группу, по причине высокой текучести во время плавления, превосходной прозрачности, простоты регулирования молекулярной массы высокомолекулярного компонента, превосходной способности к низкотемпературной самосмазывающейся фиксации и способности к высвобождению результирующего сухого тонера.

Сложнополиэфирный форполимер, содержащий изоцианатную группу, выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают поликонденсат, полученный из полиола и поликарбоновой кислоты, и форполимер, полученный реакцией между сложнополиэфирной смолой, содержащей активную водородную группу, и полиизоцианатом.

Полиол выбирают надлежащим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают: диол, такой как алкиленгликоль (например, этиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол, 1,6-гександиол); алкиленгликолевый эфир (например, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль и политетраметиленгликолевый эфир), алициклический диол (например, 1,4-циклогександиметанол, и гидрогенизированный бисфенол A); бисфенол (например, бисфенол A, бисфенол F и бисфенол S); аддукт алкиленоксида (например, этиленоксида, пропиленоксида и бутиленоксида) с алициклическим диолом, аддукт алкиленоксида (например, этиленоксида, пропиленоксида и бутиленоксида) с бисфенолом; трехатомный или более высокий полиол, такой как высокоатомный алифатический полиспирт (например, глицерин, триметилолэтан, триметилолпропан, пентаэритритол и сорбитол); трехосновный или более основный фенол (например, фенолноволак и крезолноволак), и аддукт алкиленоксида с трехосновным или более основным полифенолом; и смесь диола и трехатомного или более высокого полиола. Они могут быть использованы по отдельности или в комбинации. Среди них, предпочтительными являются один лишь диол или смесь диола и небольшого количества трехатомного или более высокого полиола. Диол предпочтительно является C2-C12 алкиленгликолем и аддуктом алкиленоксида с бисфенолом (например, аддуктом этиленоксида (2 моль) с бисфенолом A, аддуктом пропиленоксида (2 моль) с бисфенолом A и аддуктом пропиленоксида (3 моль) с бисфенолом A).

Количество полиола в сложнополиэфирном форполимере, содержащем изоцианатную группу, выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения. Например, оно предпочтительно составляет от 0,5% по массе до 40% по массе, более предпочтительно от 1% по массе до 30% по массе, и еще более предпочтительно от 2% по массе до 20% по массе. Когда его количество меньше, чем 0,5% по массе, результирующий тонер может иметь недостаточное сопротивление горячему смещению, и поэтому может быть затруднено достижение как стабильности при хранении, так и способности к низкотемпературной фиксации тонера. Когда его количество больше чем 40% по массе, результирующий тонер может иметь недостаточную способность к низкотемпературной фиксации.

Поликарбоновую кислоту выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и ее примеры включают: алкилендикарбоновую кислоту (например, янтарную кислоту, адипиновую кислоту и себациновую кислоту); алкенилендикарбоновую кислоту (например, малеиновую кислоту и фумаровую кислоту); ароматическую дикарбоновую кислоту (например, терефталевую кислоту, изофталевую кислоту и нафталиндикарбоновую кислоту); трехосновную или более основную поликарбоновую кислоту (например, C9-C20 ароматическую поликарбоновую кислоту, такую как тримеллитовая кислота и пиромеллитовая кислота). Они могут быть использованы по отдельности или в комбинации. Среди них поликарбоновая кислота предпочтительно является C4-C20 алкенилендикарбоновой кислотой и C8-C20 ароматической дикарбоновой кислотой. Следует заметить, что вместо поликарбоновой кислоты может быть использован ангидрид или низший алкиловый сложный эфир (например, сложный метиловый эфир, сложный этиловый эфир и сложный изопропиловый эфир) поликарбоновой кислоты.

Соотношение полиола и поликарбоновой кислоты в смеси выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, его определяют как эквивалентное отношение [OH]/[COOH] гидроксильных групп [OH] полиола к карбоксильным группам [COOH] поликарбоновой кислоты, которое составляет предпочтительно от 2/1 до 1/1, более предпочтительно от 1,5/1 до 1/1, и еще более предпочтительно от 1,3/1 до 1,02/1.

Полиизоцианат выбирают надлежащим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают: алифатический полиизоцианат (например, тетраметилендиизоцианат, гексаметилендиизоцианат, 2,6-диизоцианатометилкапроат, октаметилендиизоцианат, декаметилендиизоцианат, додекаметилендиизоцианат, тетрадекаметилендиизоцианат, триметилгександиизоцианат и тетраметилгександиизоцианат); алициклический полиизоцианат (например, изофорондиизоцианат и циклогексилметандиизоцианат); ароматический диизоцианат (например, толилендиизоцианат, дифенилметандиизоцианат, 1,5-нафтилендиизоцианат, дифенилен-4,4′-диизоцианат, 4,4′-диизоцианато-3,3′-диметилдифенил, 3-метилдифенилметан-4,4′-диизоцианат и дифенилэфир-4,4′-диизоцианат); ароматический алифатический диизоцианат (например, α,α,α′,α′-тетраметилксилолдиизоцианат); изоцианурат (например, трис(изоцианатоалкил)изоцианурат, и трис(изоцианатоциклоалкил)изоцианурат); их производные фенола; и их блокированные продукты, в которых приведенные выше соединения блокированы фенольным производным, оксимом или капролактамом. Они могут быть использованы по отдельности или в комбинации.

Соотношение в смеси полиизоцианата и сложнополиэфирной смолы, содержащей активную водородную группу (сложнополиэфирной смолы, содержащей гидроксильную группу) выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, его определяют как эквивалентное отношение [NCO]/[OH] изоцианатных групп [NCO] полиизоцианата к гидроксильным группам [OH] сложнополиэфирной смолы, содержащей гидроксильную группу, которое составляет предпочтительно от 5/1 до 1/1, более предпочтительно 4/1 до 1,2/1, и еще более предпочтительно от 3/1 до 1,5/1. Когда эквивалентное отношение [NCO]/[OH] меньше, чем 1/1, результирующий тонер может иметь недостаточное сопротивление смещению. Когда эквивалентное отношение [NCO]/[OH] больше чем 5/1, результирующий тонер может иметь недостаточную способность к низкотемпературной фиксации.

Количество полиизоцианата в сложнополиэфирном форполимере, содержащем изоцианатную группу, выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, оно предпочтительно составляет от 0,5% по массе до 40% по массе, более предпочтительно от 1% по массе до 30% по массе, и еще более предпочтительно от 2% по массе до 20% по массе. Когда его количество меньше, чем 0,5% по массе, результирующий тонер может иметь недостаточное сопротивление смещению, и поэтому может быть затруднено достижение как стабильности при хранении, так и способности к низкотемпературной фиксации тонера. Когда его количество больше, чем 40% по массе, результирующий тонер может иметь недостаточную способность к низкотемпературной фиксации.

Среднее число изоцианатных групп, содержащихся в одной молекуле сложнополиэфирного форполимера, содержащего изоцианатную группу, составляет предпочтительно 1 или более, более предпочтительно от 1,2 до 5, и еще более предпочтительно от 1,5 до 4. Когда среднее число меньше чем 1, молекулярная масса сложнополиэфирной смолы, модифицированной группой, образующей карбамидную связь, (RMPE) становится небольшой, что может неблагоприятным образом влиять на сопротивление результирующего тонера горячему смещению.

Соотношение в смеси сложнополиэфирного форполимера, содержащего изоцианатную группу, и амина выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, его определяют как эквивалентное отношение [NCO]/[NHx] изоцианатных групп [NCO] в сложнополиэфирном форполимере, содержащем изоцианатную группу, к аминогруппам [NHx] в амине, которое составляет предпочтительно от 1/3 до 3/1, более предпочтительно от 1/2 до 2/1, и еще более предпочтительно от 1/1,5 до 1,5/1. Когда эквивалентное отношение ([NCO]/[NHx]) в смеси меньше, чем 1/3, способность к низкотемпературной фиксации результирующего тонера может быть ухудшена. Когда эквивалентное отношение ([NCO]/[NHx]) в смеси больше, чем 3/1, молекулярная масса сложнополиэфирной смолы, модифицированной карбамидом, становится небольшой, что может неблагоприятным образом влиять на сопротивление смещению результирующего тонера.

---Способ синтеза полимера, реагирующего с соединением, содержащим активную водородную группу---

Способ синтеза полимера, реагирующего с соединением, содержащим активную водородную группу, выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения. В случае сложнополиэфирного форполимера, содержащего изоцианатную группу, примеры способа синтеза включают способ, который включает нагревание полиола и поликарбоновой кислоты до 150°C-280°C в присутствии обычного катализатора эстерификации (например, бутоксида титана и дибутилоловооксида) для образования реакционного продукта, необязательно с выполнением подходящим образом снижением давления, удалением воды из реакционной системы для получения сложного полиэфира, содержащего гидроксильную группу, с последующим реакционным взаимодействием сложного полиэфира, содержащего гидроксильную группу, с полиизоцианатом при 40°C-140°C, чтобы тем самым синтезировать сложнополиэфирный форполимер, содержащий изоцианатную группу.

Среднемассовую молекулярную массу (Mw) соединения, содержащего активную водородную группу, выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, она предпочтительно составляет от 3000 до 40000, более предпочтительно от 4000 до 30000, как в распределении молекулярной массы, измеренной с помощью гель-проникающей хроматографии (ГПХ), того компонента, растворимого в тетрагидрофуране (THF). Когда средневесовая молекулярная масса (Mw) меньше чем 3000, стабильность при хранении результирующего тонера может быть низкой. Когда его средневесовая молекулярная масса (Mw) больше чем 40000, способность к низкотемпературной фиксации результирующего тонера может быть недостаточной. Средневесовая молекулярная масса (Mw) может быть измерена, например, следующим образом. Вначале колонку стабилизируют в термокамере при 40°C. При этой температуре тетрагидрофуран (THF) в качестве колоночного растворителя подают в колонку при расходе 1 мл/мин, и инжектируют от 50 мкл до 200 мкл раствора образца смолы в тетрагидрофуране, при этом концентрацию раствора образца регулируют до величины от 0,05% по массе до 0,6% по массе для выполнения измерения. В отношении измерения молекулярной массы образца, распределение молекулярной массы образца вычисляют из соотношения с логарифмической величиной и числом счетов калибровочной кривой, построенной при применении нескольких монодисперсных стандартных образцов полистирола. В качестве стандартных образцов полистирола для построения калибровочной кривой, используют стандартные образцы полистирола (Pressure Chemical Co. или Tosoh Corporation), имеющие молекулярные массы 6×102, 2,1×102, 4×102, 1,75×104, 1,1×105, 3,9×105, 8,6×105, 2×106 и 4,48×106, и предпочтительно, чтобы было использовано по меньшей мере 10 стандартных образцов полистирола. Следует заметить, что в качестве детектора может быть использован детектор RI (показателя преломления).

<<Антиадгезионный агент>>

Антиадгезионный агент выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают природный воск, такие как растительный воск (например, карнаубский воск, хлопковый воск, японский воск и рисовый воск), животный воск (например, пчелиный воск и ланолин), минеральный воск (например, озокерит и церезин) и нефтяный воск (например, парафиновый воск, микрокристаллический воск и петролатум). Примеры воска, иного, чем природный воск, перечисленный выше, включают: синтетический углеводородный воск (например, воск, полученный синтезом Фишера-Тропша, полиэтиленовый воск и полипропиленовый воск); и синтетический воск (например, сложноэфирный воск, кетонный воск и эфирный воск). Дополнительные примеры включают: амид жирных кислот, такой как амид 1,2-гидроксистеариновой кислоты, амид стеариновой кислоты, имид фталевого ангидрида и хлорированные углеводороды; низкомолекулярные кристаллические полимерные смолы, такие как акриловые гомополимеры (например, поли-н-стеарилметакрилат и поли-н-лаурилметакрилат) и акриловые сополимеры (например, н-стеарилакрилат-этилметакрилатные сополимеры); и кристаллические полимеры, имеющие длинную алкильную группу в качестве боковой цепи. Среди них предпочтительным является воск, имеющий температуру плавления от 50°C до 120°C, поскольку такой воск может эффективно функционировать в качестве антиадгезионного агента на поверхности раздела между фиксирующим валиком и тонером, и поэтому сопротивление горячему смещению может быть улучшена без нанесения антиадгезионного агента, такого как масло, на фиксирующий валик.

Температуру плавления антиадгезионного агента выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, она предпочтительно составляет от 50°C до 120°C, более предпочтительно от 60°C до 90°C. Когда температура плавления ниже чем 50°C, воск может неблагоприятным образом влиять на стабильность при хранении результирующего тонера. Когда его температура плавления выше чем 120°C, холодное смещение склонно происходить во время фиксации, выполняемой при низкой температуре. Следует заметить, что, температура плавления антиадгезионного агента может быть определена посредством измерения максимального эндотермического пика при применении дифференциального сканирующего калориметра (TG-DSC системы, TAS-100, производства компании Rigaku Corporation).

Вязкость расплава антиадгезионного агента выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, когда ее измеряют при температуре выше, чем температура плавления воска, на 20°C, вязкость его расплава составляет предпочтительно от 5 сП до 1000 сП (от 0,005 Па·с до 1 Па·с), более предпочтительно от 10 сП до 100 сП (от 0,01 Па·с до 0,1 Па·с). Когда вязкость расплава меньше чем 5 сП (0,005 Па·с), способность к высвобождению может быть низкой. Когда вязкость расплава больше чем 1000 сП (1 Па·с), антиадгезионный агент не может проявлять эффект улучшения сопротивления горячему смещению и способности к низкотемпературной фиксации.

Количество антиадгезионного агента выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, оно предпочтительно составляет 40% по массе или менее, более предпочтительно от 3% по массе до 30% по массе. Когда его количество больше чем 40% по массе, текучесть тонера может быть ухудшена.

Антиадгезионный агент предпочтительно присутствует в диспергированном состоянии в частицах основы тонера. Для достижения этого диспергированного состояния антиадгезионного агента в частицах основы тонера, антиадгезионный агент и связующая смола являются предпочтительно несовместимыми друг с другом. Способ тонкого диспергирования антиадгезионного агента в частицах основы тонера выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают способ, включающий приложения сдвигового усилия во время замешивания в процессе изготовления тонера, чтобы тем самым диспергировать антиадгезионный агент.

Диспергированное состояние антиадгезионного агента может быть подтверждено обследованием тонкопленочной вырезанной части частицы тонера под просвечивающим электронным микроскопом (TEM). Меньший диаметр диспергированного антиадгезионного агента является более предпочтительным. Однако, когда диаметр диспергированного антиадгезионного агента слишком мал, проникновение антиадгезионного агента может быть недостаточным. Если антиадгезионный агент может быть подтвержден при увеличении ×10000, можно утверждать, что антиадгезионный агент присутствует в диспергированном состоянии. Если антиадгезионный агент не может быть подтвержден при увеличении ×10000, проникновение антиадгезионного агента становится недостаточным во время фиксации, даже если антиадгезионный агент очень тонко диспергирован.

<Другие компоненты>

Другие компоненты выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и их примеры включают окрашивающее вещество, слоистый неорганический минерал, магнитный материал, агент, улучшающий очистку, агент, улучшающий текучесть, и агент управления зарядом.

-Окрашивающее вещество-

Окрашивающее вещество выбирают подходящим образом из красителей и пигментов, известных в данной области техники, в зависимости от цели назначения без какого-либо ограничения, и его примеры включают углеродную сажу, нигрозиновый краситель, железный черный, нафтоловый желтый S, ганза желтый (Hansa yellow) (10G, 5G и G), кадмиевый желтый, желтый оксид железа, желтую охру, свинцовый глет, титановый желтый, полиазокраситель желтый, масляный желтый, ганза желтый (Hansa yellow) (GR, A, RN и R), пигмент желтый L, бензидиновый желтый (G и GR), устойчивый желтый (NCG), вулкан прочный желтый (5G, R), тартразиновый лак, хинолиновый желтый лак, антраценовый желтый BGL, изоиндолиноновый желтый, мумию, свинцовый сурик, свинцовую киноварь, кадмий красный, кадмий-ртуть красный, сурьмяную киноварь, устойчивый красный 4R, паракрасный (Para Red), алый (Fiser Red), парахлорортонитроанилиновый красный, литол прочно-алый G, блестящий прочно-алый, блестящий кармин BS, устойчивый красный (F2R, F4R, FRL, FRLL и F4RH), прочно-алый VD, вулкан прочно-рубиновый B, блестящий алый G, литол рубиновый GK, устойчивый красный F5R, блестящий кармин 6В, пигмент алый 3В, бордовый 5В, толуидиновый красно-коричневый, устойчивый бордовый F2K, солнечный бордовый BL, бордовый 10В, BON красно-коричневый светлый, BON красно-коричневый средний, эозиновый лак, родаминовый лак В, родамин лаковый Y, ализариновый лак, тиоиндиго красный В, тиоиндиго красно-коричневый, масляный красный, хинакридоновый красный, пиразолоновый красный, полиазокраситель красный, хромовую киноварь, бензидиновый оранжевый, периноновый оранжевый, масляный оранжевый, кобальтовую синь, лазурный синий, щелочной синий лак, сиренево-синий лак, Виктория-голубой лак, трифенилметановый синий лаковый, не содержащий металлов, фталоцианиновый синий, небесно-голубой, индантреновый синий (RS и ВС), индиго, ультрамарин, берлинскую лазурь, антрахиноновый синий, прочно-фиолетовый B, метилфиолетовый лак, кобальтовый пурпурный, марганцевый фиолетовый, диоксановый фиолетовый, антрахиноновый фиолетовый, хромовую зелень, цинковую зелень, оксид хрома, виридиан, изумрудную зелень, пигмент зеленый B, нафтол зеленый B, зеленое золото, кислотный зеленый лак, малахитовый зеленый лак, фталоцианиновый зеленый, антрахиноновый зеленый, оксид титана, цинковые цветы и литопон. Они могут быть использованы по отдельности или в комбинации.

Количество окрашивающего вещества в тонере выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, оно предпочтительно составляет от 1% по массе до 15% по массе, более предпочтительно от 3% по массе до 10% по массе. Когда его количество меньше чем 1% по массе, красящая способность результирующего тонера может быть низкой. Когда его количество больше чем 15% по массе, могут возникать проблемы, такие как отсутствие диспергирования пигмента в тонере, низкая красящая способность и плохие электрические свойства тонера.

Окрашивающее вещество может быть использовано в виде маточной смеси, в которой окрашивающее вещество образует композиционный материал со смолой. Смолу выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и ее примеры включают: сложнополиэфирную смолу; полимер стирола или продукта его замещения (например, полистирол, поли-п-хлоростирол и поливинил); стирольный сополимер (например, сополимер стирола и п-хлоростирола, сополимер стирола и пропилена, сополимер стирола и винилтолуола, сополимер стирола и винилнафталина, сополимер стирола и метилакрилата, сополимер стирола и этилакрилата, сополимер стирола и бутилакрилата, сополимер стирола и октилакрилата, сополимер стирола и метилметакрилата, сополимер стирола и этилметакрилата, сополимер стирола и бутилметакрилата, сополимер стирола и метил-α-хлорметакрилата, сополимер стирола и акрилонитрила, сополимер стирола и винилметилкетона, сополимер стирола и бутадиена, сополимер стирола и изопрена, сополимер стирола, акрилонитрила и индена, сополимер стирола и малеиновой кислоты, и сополимер стирола и сложного эфира малеиновой кислоты); и другие, такие как полиметилметакрилат, полибутилметакрилат, поливинилхлоридная смола, поливинилацетатная смола, полиэтиленовая смола, полипропиленовая смола, эпоксидная смола, эпоксиполиоловая смола, полиуретановая смола, полиамидная смола, поливинилбутиральная смола, полиакриловая смола, древесная смола, модифицированная древесная смола, терпеновая смола, смола на основе алифатического углеводорода, смола на основе алициклического углеводорода, ароматическая углеводородная нефтяная смола, хлорированный парафин и парафиновый воск. Они могут быть использованы по отдельности или в комбинации.

Способ изготовления маточной смеси выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают способ, включающий смешивание и/или замешивание смолы для маточной смеси, окрашивающего вещества и органического растворителя при приложении высокого сдвигового усилия для изготовления маточной смеси. Следует заметить, что органический растворитель добавляют, чтобы улучшить взаимодействие между окрашивающим веществом и связующей смолой. Кроме того, другой способ изготовления маточной смеси выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, он предпочтительно является способом с быстрым удалением, в котором водную пасту, содержащую окрашивающее вещество, смешивают и замешивают со смолой и органическим растворителем, и затем окрашивающее вещество переносят к смоле, чтобы удалить воду и органический растворитель. Этот способ является предпочтительно используемым, поскольку влажный осадок окрашивающего вещества используют непосредственным образом, и отсутствует необходимость в сушке влажного осадка окрашивающего вещества, чтобы приготовить окрашивающее вещество. При смешивании и замешивании окрашивающего вещества и смолы предпочтительно используют диспергатор с приложением высоких сдвиговых усилий (например, трехвалковую мельницу).

-Слоистый неорганический минерал-

Слоистый неорганический минерал выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, при условии, что он является минералом, в котором слои, каждый из которых имеет толщину несколько нанометров, наслоены один на другой, и его примеры включают монтмориллонит, бентонит, гекторит, аттапульгит, сепиолит и их смеси. Они могут быть использованы по отдельности или в комбинации. Среди них модифицированный слоистый минерал является предпочтительным, поскольку он может быть деформирован во время гранулирования тонера, проявляет функциональную способность к регулированию заряда и обладает превосходной способностью к низкотемпературной фиксации, при этом модифицированный слоистый неорганический минерал, в котором слоистый неорганический минерал, имеющий базовую кристаллическую структуру монтмориллонита, модифицируют органическими катионами, и органический модифицированный монтмориллонит и бентонит являются предпочтительными, поскольку они могут легко регулировать вязкость без неблагоприятного влияния на свойства тонера.

Модифицированное слоистое неорганическое соединение предпочтительно получают посредством модификации по меньшей мере части слоистого неорганического минерала органическими ионами. Посредством модификации по меньшей мере части слоистого неорганического минерала органическими ионами, результирующее модифицированное слоистое неорганическое соединение обладает подходящей гидрофобностью, и предоставляет масляную фазу, которая содержит композицию тонера и/или прекурсор композиции тонера и имеет неньютоновскую вязкость, чтобы деформировать частицы тонера.

Количество модифицированного слоистого неорганического минерала, содержащегося в частицах основы тонера, выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, оно предпочтительно составляет от 0,05% по массе до 5% по массе.

-Магнитный материал-

Магнитный материал выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают порошок железа, магнетит и феррит. Среди них белый магнитный материал является предпочтительным, принимая во внимание цветовой тон.

-Агент, улучшающий очистку-

Агент, улучшающий очистку, выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, при условии, что он является агентом, добавляемым к тонеру для того, чтобы удалить остаточный проявитель на фотопроводнике или элементе для первичного переноса. Его примеры включают: металлические соли жирной кислоты, такой как стеариновая кислота (например, стеарат цинка и стеарат кальция); и полимерные частицы, полученные эмульсионной полимеризацией без применения мыла, такие как частицы полиметилметакрилата и частицы полистирола. Объемный средний диаметр полимерных частиц выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, полимерные частицы предпочтительно имеют сравнительно узкое распределение по размеру, более предпочтительно имеют объемный средний диаметр от 0,01 мкм до 1 мкм.

-Агент, улучшающий текучесть-

Агент, улучшающий текучесть, является агентом, применяемым для выполнения поверхностной обработки для улучшения гидрофобности с тем, чтобы предотвратить для тонера снижение его текучести и способности к приданию заряда в окружающей среде с высокой влажностью. Его примеры включают связующий агент на основе силана, силилирующий агент, связующий агент на основе силана, имеющий фторалкильную группу, связующий агент на основе органического титаната, связующий агент на основе алюминия, кремнийорганическое масло и модифицированное кремнийорганическое масло. Диоксид кремния или оксид титана особенно предпочтительно используют в виде гидрофобного диоксида кремния или гидрофобного оксида титана посредством обработки поверхности диоксида кремния или оксида титана вышеупомянутым агентом, улучшающим текучесть.

-Агент управления зарядом-

Агент управления зарядом выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают нигрозиновые красители, трифенилметановые красители, красители на основе хромсодержащего металлического комплекса, пигменты на основе хелата молибденовой кислоты, родаминовые красители, алкоксиамины, соли четвертичного аммония (включая соли четвертичного аммония, модифицированные фтором), алкиламиды, фосфоры, соединения фосфора, вольфрам, соединение вольфрама, фторсодержащие активные вещества, металлические соли салициловой кислоты, металлические соли производных салициловой кислоты, фталоцианин меди, перилен, хинакридон, азопигменты и полимерные соединения, имеющие функциональную группу (например, группу сульфоновой кислоты, карбоксильную группу и соль четвертичного аммония).

Примеры торговых наименований коммерческих продуктов, применимых в качестве агента управления зарядом, включают: нигрозиновый краситель BONTRON 03, соль четвертичного аммония BONTRON P-51, металлосодержащий азокраситель BONTRON S-34, металлический комплекс на основе оксинафтойной кислоты E-82, металлический комплекс на основе салициловой кислоты E-84 и фенольный конденсат E-89 (все производства компании ORIENT CHEMICAL INDUSTRIES CO., LTD); молибденовый комплекс соли четвертичного аммония TP-302 и TP-415 (все производства компании Hodogaya Chemical Co., Ltd.); соль четвертичного аммония COPY CHARGE PSY VP 2038, производное трифенилметана COPY BLUE PR, соль четвертичного аммония COPY CHARGE NEG VP2036 и COPY CHARGE NX VP434 (все производства компании Clariant Inc.), и LRA-901 и LR-147 (оба производства Japan Carlit Co., Ltd.).

Количество агента управления зарядом выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, оно составляет предпочтительно от 0,1 частей по массе до 10 частей по массе, более предпочтительно от 0,2 частей по массе до 5 частей по массе, по отношению к 100 частям по массе связующей смолы. Когда его количество больше,чем 10 частей по массе, электростатическая склонность результирующего тонера является чрезмерно большой, и поэтому влияние агента управления зарядом уменьшено, и электростатическая сила по отношению к ролику проявления увеличивается, что может уменьшать текучесть тонера или уменьшать плотность изображений, формируемых с помощью результирующего тонера. Агент управления зарядом может быть добавлен посредством растворения и диспергирования после плавления и замешивания вместе с маточной смесью или смолой, или добавлен посредством растворения или диспергирования непосредственно в органический растворитель, или добавлен посредством закрепления на поверхности каждой частицы тонера после приготовления частиц тонера.

<Способ изготовления тонера>

Способ изготовления тонера выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают способ изготовления тонера с применением способа тонкого измельчения и способ изготовления тонера с применением способа полимеризации. Среди них способ изготовления тонера с применением способа полимеризации является предпочтительным, поскольку могут быть получены частицы тонера малого диаметра.

Способ полимеризации выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают способ суспензионной полимеризации, способ растворения с суспендированием и способ эмульсионной полимеризации с агрегированием. Среди них способ растворения с суспендированием является предпочтительным.

Способ растворения с суспендированием выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, он предпочтительно включает этап приготовления масляной фазы, этап приготовления водной фазы, этап эмульгирования или диспергирования, этап удаления растворителя, этап промывки и сушки и этап обработки поверхностной добавкой.

Конкретный пример способа растворения с суспендированием выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, он предпочтительно является способом, включающим: растворение или диспергирование в органическом растворителе по меньшей мере связующей смолы и окрашивающего вещества для приготовления раствора или дисперсии; добавление раствора или дисперсии к водной фазе и эмульгирование или диспергирование раствора или дисперсии в водной фазе для приготовления эмульсии или жидкой дисперсии; удаление органического растворителя из эмульсии или жидкой дисперсии для приготовления базовых частиц тонера; и смешивание частиц основы тонера с поверхностной добавкой для изготовления тонера.

Среди способов растворения с суспендированием способ сложноэфирного удлинения цепи является предпочтительным. В качестве конкретного примера способа сложноэфирного удлинения цепи предпочтительным является способ, включающий: растворение или диспергирование в органическом растворителе по меньшей мере соединения, содержащего активную водородную группу, полимера, реагирующего с соединением, содержащим активную водородную группу, связующей смолы и окрашивающего вещества для приготовления раствора или дисперсии; добавление раствора или дисперсии к водной фазе и эмульгирование или диспергирование раствора или дисперсии в водной фазе для приготовления эмульсии или жидкой дисперсии; обеспечение соединению, содержащему активную водородную группу, и полимеру, реагирующему с соединением, содержащим активную водородную группу, возможности выполнения реакции удлинения цепи или образования поперечных связей в эмульсии или жидкой дисперсии; удаление органического растворителя из эмульсии или жидкой дисперсии для приготовления базовых частиц тонера; и смешивание частиц основы тонера с поверхностной добавкой для изготовления тонера.

Этот способ может выдавать тонер, содержащий высокодиспергированный антиадгезионный агент и обладающий превосходной текучестью. Такой тонер может быть доставлен к узлу проявления без образования мертвого пространства в узле перемещения проявителя.

<<Этап приготовления масляной фазы>>

Этап приготовления масляной фазы является этапом растворения или диспергирования в органическом растворителе материала тонера, содержащего по меньшей мере связующую смолу и окрашивающее вещество, чтобы приготовить масляную фазу (раствор или дисперсию материала тонера). Органический растворитель выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, он предпочтительно является органическим растворителем, имеющим температуру кипения ниже чем 150°C, с точки зрения простоты его удаления. Органический растворитель, имеющий температуру кипения ниже чем 150°C, выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают толуол, ксилол, бензол, четыреххлористый углерод, метиленхлорид, 1,2-дихлорэтан, 1,1,2-трихлорэтан, трихлорэтилен, хлороформ, монохлорбензол, дихлорэтилиден, метилацетат, этилацетат, метилэтилкетон и метилизобутилкетон. Они могут быть использованы по отдельности или в комбинации. Среди них предпочтительными являются этилацетат, толуол, ксилол, бензол, метиленхлорид, 1,2-дихлороэтан, хлороформ и четыреххлористый углерод, и особенно предпочтительным является этилацетат.

<<Этап приготовления водной фазы>>

Этап приготовления водной фазы является приготовлением водной фазы (водной среды). Водную фазу выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и ее примеры включают воду, растворитель, смешиваемый с водой, и их смесь. Они могут быть использованы по отдельности или в комбинации. Среди них предпочтительной является вода. Примеры растворителя, смешиваемого с водой, включают спирт (например, метанол, изопропанол и этиленгликоль), диметилформамид, тетрагидрофуран, целлозольв (например, метилцеллозольв (Methyl Cellosolve®)) и низший кетон (например, ацетон и метилэтилкетон).

<<Этап эмульгирования или диспергирования>>

Этап эмульгирования или диспергирования является этапом диспергирования масляной фазы в водной фазе для приготовления эмульсии или жидкой дисперсии. Вещества для материала тонера не обязательно смешивают в то время, когда частицы формируют в водной фазе, и материалы могут быть добавлены после формирования частиц. Например, после формирования частиц, каждая из которых не содержит окрашивающего вещества, окрашивающее вещество может быть добавлено обычным способом окрашивания. Количество используемой водной фазы по отношению к 100 частям по массе материала тонера выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, однако, оно предпочтительно составляет от 100 частей по массе до 1000 частей по массе. Когда ее количество составляет менее чем 100 частей по массе, диспергированное состояние материала тонера может быть нежелательным, и поэтому частицы тонера заданного размера не могут быть получены. Когда ее количество более чем 1000 частей по массе, это может быть экономически нежелательно. Кроме того, при необходимости может быть использован диспергирующий агент. Применение диспергирующего агента является предпочтительным, поскольку может быть достигнуто распределение частиц по размеру в виде острого пика и стабилизировано состояние дисперсии.

Диспергирующий агент, используемый на этапе эмульгирования или диспергирования выбирают подходящим образом в зависимости от цели назначения без какого-либо ограничения, и его примеры включают анионогенное поверхностно-активное вещество, катионогенное поверхностно-активное вещество, неионогенное поверхностно-активное вещество, амфотерное поверхностно-активное вещество, анионогенное поверхностно-активное вещество, имеющее фторалкильную группу, катионогенное поверхностно-активное вещество, имеющее фторалкильную группу, неорганическое соединение (например, трикальцийфосфат, карбонат кальция, оксид титана, коллоидный диоксид кремния и гидроксиапатит) и полимерные частицы (например, полимерные частицы метилметакрилата (MMA) (1 мкм), полимерные частицы метилметакрилата (MMA) (3 мкм), полистирольные частицы (0,5 мкм), полистирольные частицы (2 мкм) и стирол-акрилонитрильные полимерные частицы (1 мкм)). Среди них поверхностно-активное вещество, имеющее фторалкильную группу, является предпочтительным, поскольку оно может проявлять эффект при малом его количестве.