Область техники

Данное изобретение относится к тонеру для применения в устройстве для формирования изображения, использующем процесс электростатического копирования, таком как копировальные аппараты, факс-аппараты и принтеры, проявителю, использующему такой тонер, и устройству для формирования изображения с применением тонера.

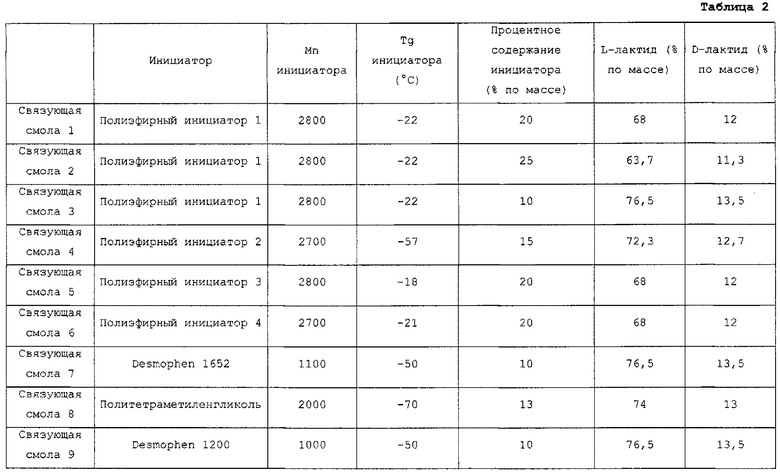

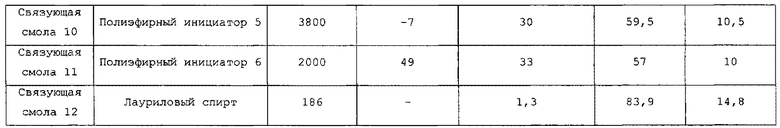

Предшествующий уровень техники

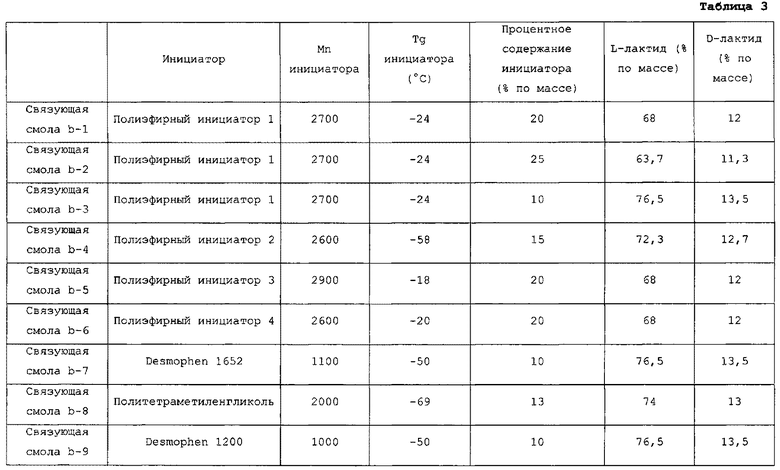

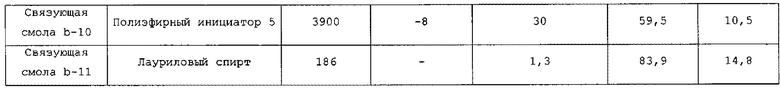

В электрофотографических аппаратах и аппаратах для электростатической записи, электрические или магнитные скрытые изображения преобразовывали в изображения посредством применения тонера. Например, в электрофотографическом процессе, электростатическое изображение или скрытое изображение формируется на фотопроводнике, и затем скрытое изображение проявляют посредством применения тонера, чтобы сформировать изображение из тонера. Обычно изображение из тонера переносят на материал для переноса, такой как бумага, и затем фиксируют посредством, например, нагревания.

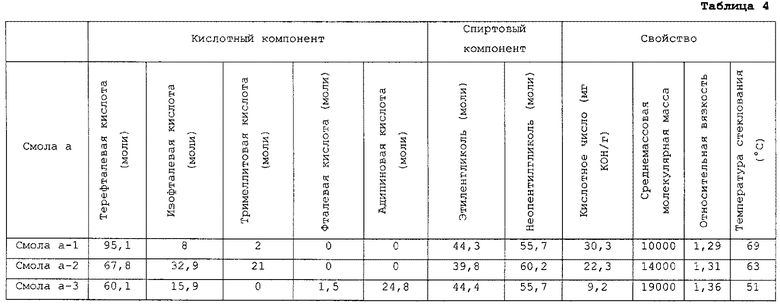

Тонер обычно включает связующую смолу в количестве 70% по массе или более. Поскольку большинство связующих смол изготовлены из нефтяных ресурсов, имеются опасения, связанные с истощением нефтяных ресурсов и проблемой глобального потепления, обусловленного выпуском газообразного диоксида углерода в атмосферу вследствие повышенного потребления нефтяных ресурсов. Если связующая смола может быть синтезирована из растения, которое произрастает посредством потребления газообразного диоксида углерода в воздухе, то газообразный диоксид углерода может циркулировать. А именно, имеется возможность предотвращения глобального потепления и истощения нефтяных ресурсов. Поэтому полимеры, полученные из растительных ресурсов (т.е. биомассы), привлекают внимание в последнее время.

В попытке использовать полимеры, полученные из растительных ресурсов, в качестве связующей смолы описан тонер, содержащий полимолочную кислоту в качестве связующей смолы (см. патентный документ 1). Полимолочная кислота является широко применяемым, легкодоступным полимером, образованным из растительных ресурсов в качестве исходных материалов. Известно, что полимолочную кислоту синтезируют посредством дегидратирующей конденсации мономеров молочной кислоты или посредством полимеризации с раскрытием кольца циклических лактидов молочных кислот (см. патентные документы 2 и 3). Однако когда одну лишь полимолочную кислоту используют непосредственным образом для изготовления тонера, трудно получить необходимые свойства для тонера. Это обусловлено тем, что концентрация сложноэфирной группы выше, чем концентрация полиэфирной смолы, и молекулярные цепи, связанные вместе посредством сложноэфирной связи, образованы лишь атомами углерода.

В качестве одной из возможных мер для преодоления этой проблемы полимолочную кислоту и вторую смолу, отличающуюся от нее, смешивают вместе или сополимеризуют, чтобы тем самым обеспечить физические свойства и тепловые характеристики, требующиеся для тонера. Например, было предложено включать терпен-фенольный сополимер в качестве низкомолекулярного ингредиента в биодеградируемую смолу на основе полимолочной кислоты для улучшения тепловых характеристик (см. патентный документ 4). Это предложение, однако, не обеспечивает достижения как желательной способности к низкотемпературному фиксированию, так и желательной устойчивости к горячему смещению в одно и то же время, и смола на основе полимолочной кислоты не была на практике использована для тонера. Кроме того, полимолочная кислота обладает довольно низкой способностью к совместимости и диспергируемости с полиэфирными смолами и/или стирол-акриловыми сополимерами, обычно используемыми для тонера. Соответственно когда такую полимолочную кислоту используют в комбинации с другими смолами, существенно затруднено регулирование состава верхней поверхности, ответственной за важные свойства тонера, такие как способность к сохранению свойств при длительном хранении, поляризуемость и сыпучесть.

В качестве примера попытки решить вышеуказанную имеющуюся проблему посредством сополимеризации, сообщалось о блок-сополимерной смоле, образованной между полиэфирными смолами, иными, чем полимолочные кислоты, и определенными в D/L отношении полимолочными кислотами (см. патентный документ 5). Однако прочность связующей смолы, образованной из полимолочных кислот этим способом, не всегда является высокой. Как выяснено из исследований, проведенных авторами данного изобретения, тонер, связующая смола которого обладает низкой прочностью, вызывает фоновую размытость и рассеивание, связанные с напряжениями, прикладываемыми во время долговременного перемешивания в случае применения в процессе проявления.

Как правило, связующую смолу для тонера разрабатывают, чтобы предоставить тонер с подходящей поляризуемостью и способностью к фиксированию, а также, чтобы она обладала требуемой прочностью. Когда используют смолу, имеющую низкую прочность, изготовленный тонер растрескивается или обламывается посредством контактных напряжений в процессе проявления. Пыль тонера, образованная в результате обламывания частиц, легче образует внутри тонера воск с низкой температурой плавления, открытый на его частицах. Поскольку такая пыль тонера обладает большой электростатической или неэлектростатической силой удерживания на носителе, она остается на носителе, вызывая образование пленки тонера. Носитель, загрязненный пленкой тонера, обладает пониженной способностью к зарядке частиц тонера. В результате, возникает так называемая фоновая размытость, когда частицы тонера закрепляются (печатаются) на чистых участках. Подобным образом, как стало известно, когда количество зарядов, которое тонер может принимать от носителя, уменьшается, способность к электростатическому удерживанию тонера на поверхности носителя также уменьшается, так что тонер рассеивается в узле для проявления во время перемешивания, загрязняя узел для проявления (т.е. имеет место рассеивания тонера). Вышеописанная проблема аналогичным образом возникает для связующей смолы, образованной из полимолочной кислоты. В настоящее время удовлетворительные результаты все еще не были достигнуты для улучшения устойчивости тонера по отношению к напряжениям, прикладываемым во время долговременного перемешивания.

Список ссылок

Патентные документы

Патентный документ 1: патент Японии (JP-B) №2909873

Патентный документ 2: JP-B №3347406

Патентный документ 3: выложенная заявка на патент Японии (JP-A) №59-96123

Патентный документ 4: JP-B №3785011

Патентный документ 5: JP-A №2008-26217 9

Сущность изобретения

Техническая проблема

Данное изобретение направлено на решение вышеуказанной имеющейся проблемы и на достижение указанной ниже цели, которая конкретно заключается в предоставлении электрофотографического тонера, который не имеет проблем с нежелательным слипанием после долговременного хранения при высоких температурах и фоновой размытостью, образованием пленки и рассеиванием тонера, даже когда смолу, имеющую каркас полимолочной кислоты, используют в качестве связующей смолы.

Решение проблемы

Авторы данного изобретения провели интенсивные исследования, чтобы достигнуть вышеуказанной цели. В результате они нашли, что вышеописанная проблема может быть решена посредством применения полиэфирной смолы для тонера, которая была точно отрегулирована в отношении тепловых характеристик и структуры фазового разделения, и разработали данное изобретение.

Данное изобретение основано на вышеуказанном заключении. Средства для решения проблемы являются следующими.

Электрофотографический тонер по данному изобретению является тонером, включающим:

связующую смолу,

причем связующая смола имеет одну температуру стеклования Tg, и температура стеклования Tg связующей смолы находится в интервале от 25°C до 65°C при измерении при втором нагревании дифференциальным сканирующим калориметром при скорости нагревания 5°C/мин, и

причем бинаризованное изображение фазового изображения связующей смолы содержит области первой разности фаз, каждая из которых образована первыми пикселями, и область второй разности фаз, образованная вторыми пикселями, таким образом, что области первой разности фаз распределены в области второй разности фаз, причем данное бинаризованное изображение фазового изображения связующей смолы получают посредством процесса, содержащего: измерение связующей смолы с помощью атомно-силового микроскопа (АСМ), работающего в полуконтактном режиме, чтобы получить разности фаз в локальных местах связующей смолы; преобразование разностей фаз в плотности изображения пикселей таким образом, что локальные места, имеющие большие разности фаз, являются более светлыми, чем локальные места, имеющие меньшие разности фаз; картирование локальных мест, чтобы получить фазовое изображение; и подвергание фазового изображения бинаризации при использовании, в качестве пороговой величины, промежуточного значения между максимальной величиной и минимальной величиной плотностей изображения таким образом, что плотности изображения первых пикселей равны минимальной величине или больше нее, однако меньше, чем промежуточное значение, и плотности изображения вторых пикселей равны промежуточному значению или больше него, однако равны или меньше максимальной величины.

Преимущества данного изобретения

Данное изобретение может предоставлять:

электрофотографический тонер, который не слипается нежелательным образом после долговременного хранения при высоких температурах и не проявляет фоновую размытость, образование пленки и рассеивание тонера.

Краткое описание чертежей

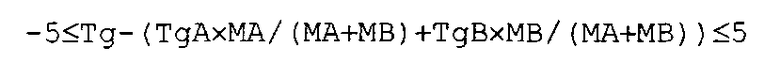

Фиг. 1 представляет собой фазовое изображение связующей смолы 1, применяемой в примере 1, которое получено с помощью АСМ в полуконтактном режиме.

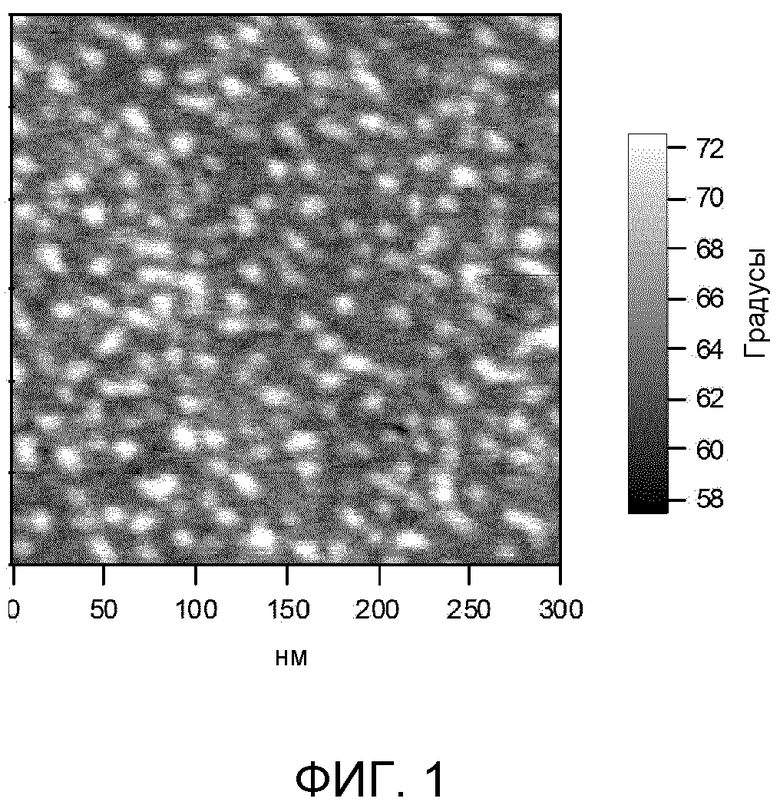

Фиг. 2 представляет собой бинаризованное изображение фазового изображения связующей смолы 1, применяемой в примере 1, которое получено с помощью АСМ в полуконтактном режиме.

Фиг. 3 представляет собой фазовое изображение связующей смолы 9, применяемой в сравнительном примере 1, которое получено с помощью АСМ в полуконтактном режиме.

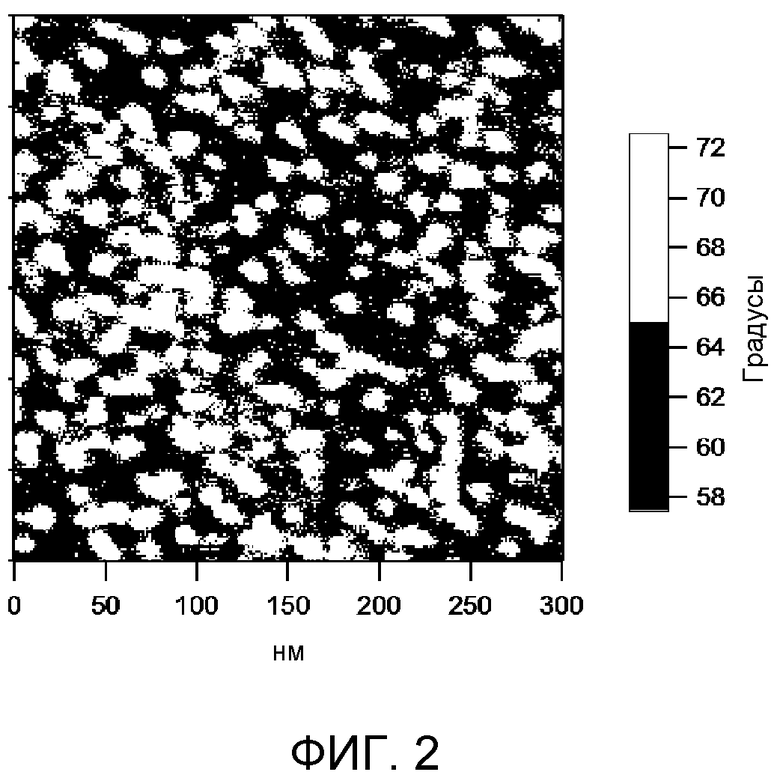

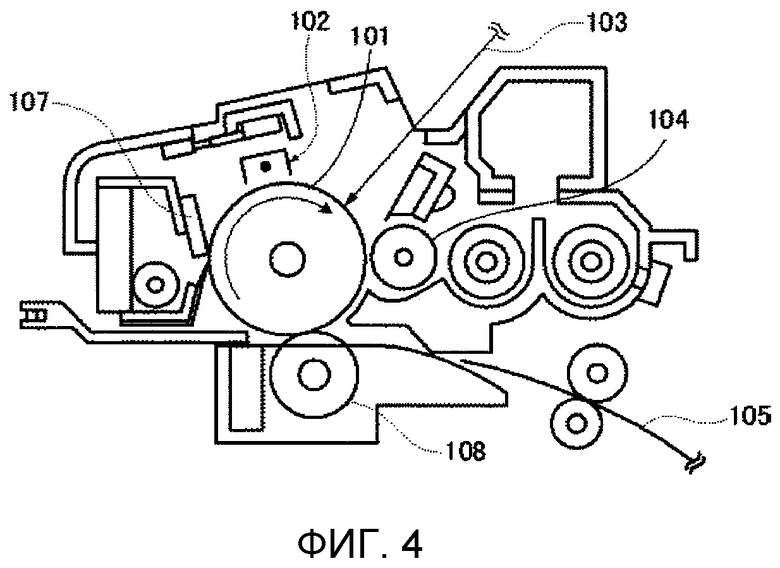

Фиг. 4 представляет собой пояснительный, схематический вид одного типичного технологического картриджа в соответствии с данным изобретением.

Фиг. 5 представляет собой пояснительный, схематический вид одного типичного устройства для формирования изображения в соответствии с данным изобретением.

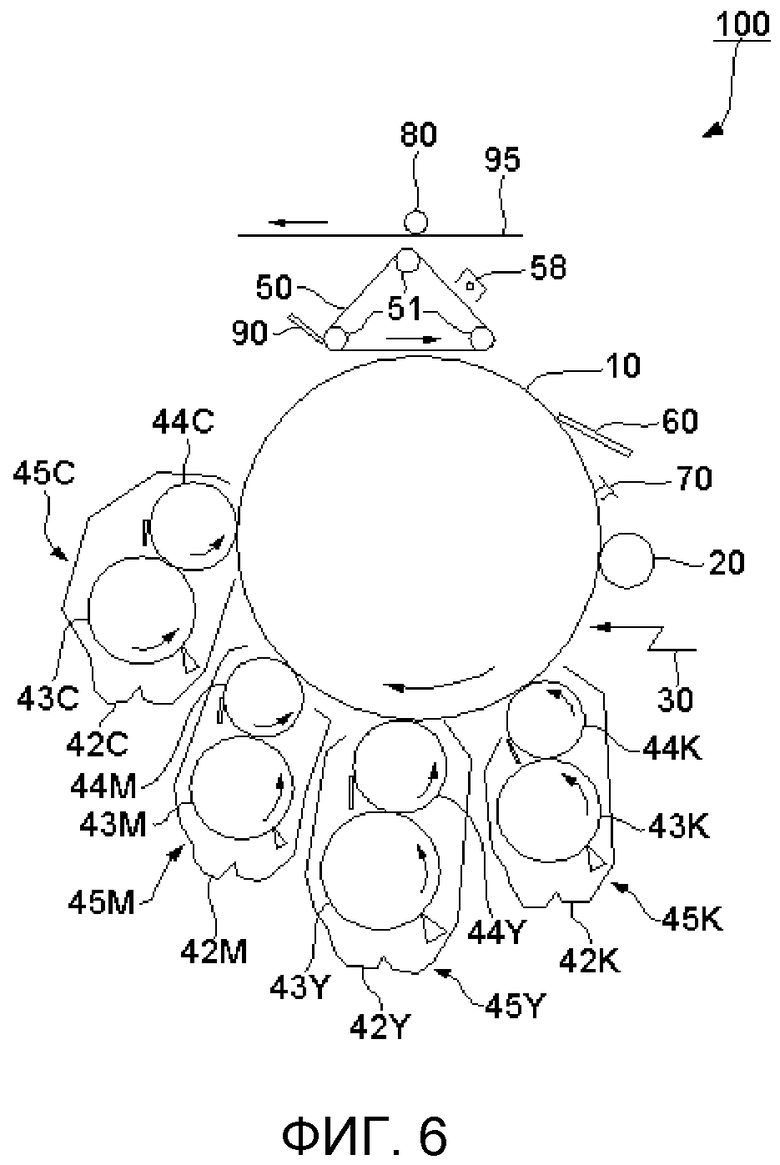

Фиг. 6 представляет собой пояснительный, схематический вид другого типичного устройства для формирования изображения в соответствии с данным изобретением.

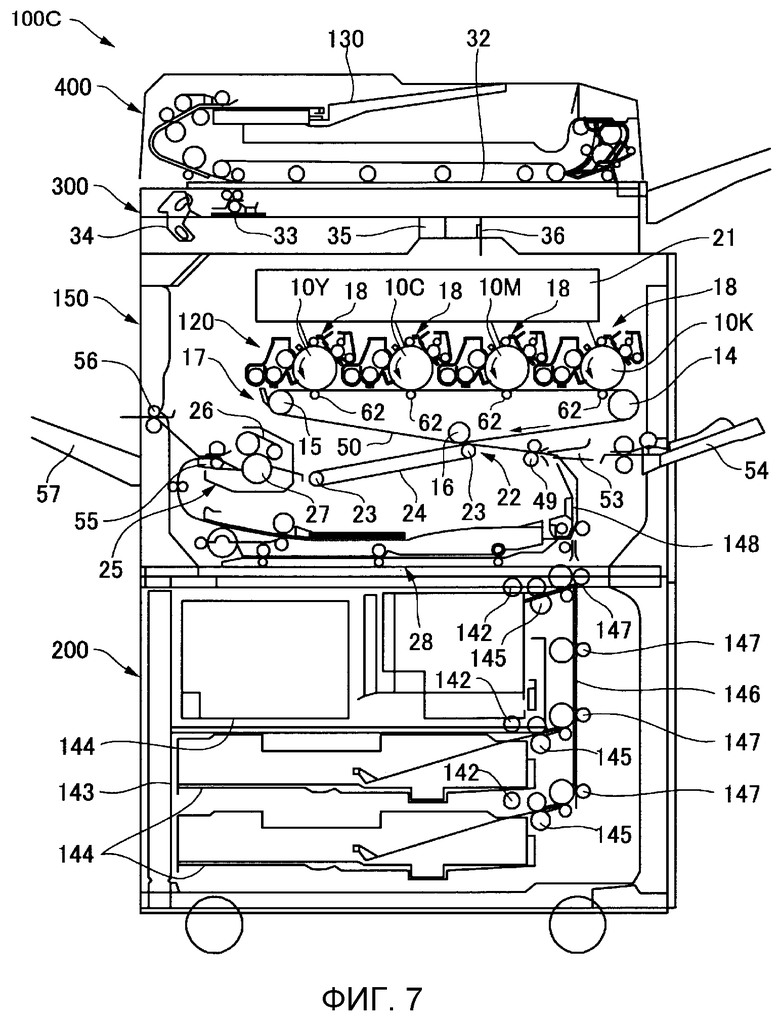

Фиг. 7 представляет собой пояснительный, схематический вид одного типичного тандемного устройства для формирования цветного изображения, которое является устройством для формирования изображения по данному изобретению.

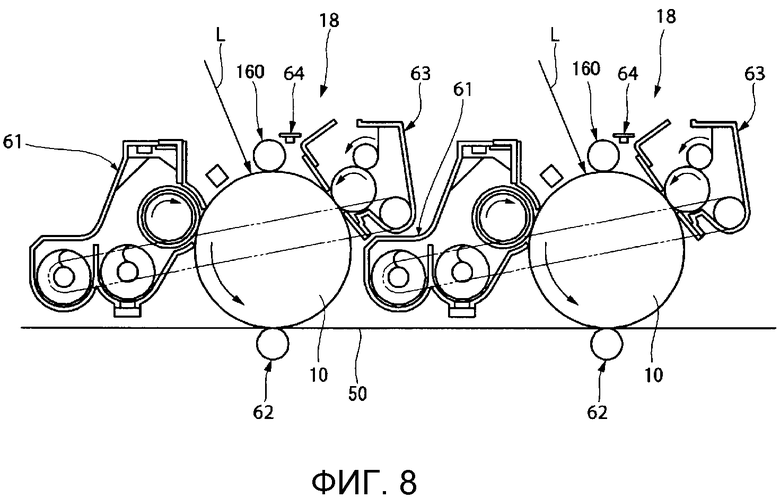

Фиг. 8 представляет собой частично увеличенный схематический вид устройства для формирования изображения на фиг. 7.

Описание вариантов осуществления

(Тонер)

Первый вариант осуществления

Тонер в соответствии с первым вариантом осуществления данного изобретения содержит по меньшей мере связующую смолу и окрашивающее вещество и при необходимости дополнительно содержит другие ингредиенты.

<Связующая смола>

Вышеуказанная связующая смола является связующей смолой, растворимой в органическом растворителе и имеющей одну температуру стеклования Tg, причем температура стеклования Tg связующей смолы находится в интервале от 25°C до 65°C при измерении при втором нагревании дифференциальным сканирующим калориметром при скорости нагревания 5°C/мин, и бинаризованное изображение фазового изображения связующей смолы содержит области первой разности фаз, каждая из которых образована первыми пикселями, и область второй разности фаз, образованная вторыми пикселями, таким образом, что области первой разности фаз распределены в области второй разности фаз, причем данное бинаризованное изображение фазового изображения связующей смолы получают посредством процесса, содержащего: измерение связующей смолы с помощью атомно-силового микроскопа (АСМ), работающего в полуконтактном режиме, чтобы получить разности фаз в локальных местах связующей смолы; преобразование разностей фаз в плотности изображения пикселей таким образом, что локальные места, имеющие меньшие разности фаз, являются темноокрашенными, и локальные места, имеющие большие разности фаз, являются светлоокрашенными; картирование локальных мест, чтобы получить фазовое изображение; и подвергание фазового изображения бинаризации при использовании, в качестве пороговой величины, промежуточного значения между максимальной величиной и минимальной величиной плотностей изображения таким образом, что плотности изображения первых пикселей равны минимальной величине или больше нее, однако меньше, чем промежуточное значение, и плотности изображения вторых пикселей равны промежуточному значению или больше него, однако равны или меньше максимальной величине.

В бинаризованном изображении средняя величина максимальных диаметров Ферета областей первой разности фаз составляет предпочтительно 10 нм или более, однако менее чем 45 нм.

Следует заметить, что в данном изобретении описание «области первой разности фаз распределены в области второй разности фаз» в бинаризованном изображении фазового изображения связующей смолы, наблюдаемом с помощью АСМ, означает, что границы между доменами могут быть определены в бинаризованном изображении, и диаметры Ферета областей первой разности фаз могут быть определены в бинаризованном изображении. Когда области первой разности фаз в бинаризованном изображении имеют такие малые диаметры частиц, что для областей первой разности фаз трудно заключить, являются ли они шумом в изображении или областями разности фаз, или, когда диаметры Ферета областей не могут быть определены однозначным образом, делают заключение, что «области первой разности фаз не распределены в области второй разности фаз». Диаметры Ферета областей первой разности фаз не могут быть определены, когда они не отличаются от шума в изображении, и границы между доменами не могут быть определены.

Для того чтобы увеличить прочность связующей смолы, необходимо включить в смолу структуру для снижения внешней деформации и давления. Одним из типичных средств для этого является включение более гибкой структуры. Например, подходящей является связующая смола, проявляющая каучукоподобное состояние при температуре окружающей среды. Однако в этом случае температура стеклования связующей смолы должна быть сделана ниже, чем температура во время фактического использования, и, соответственно, это легко вызывает слипание, когда частицы тонера сплавляются одни с другими во время хранения. Для того чтобы предотвратить слипание частиц тонера в температурном интервале для фактического использования, необходимо сделать температуру стеклования связующей смолы равной или выше, чем температурный интервал для фактического использования. Эта проблема выбора компромиссного решения должна быть решена, чтобы улучшить одновременно как прочность смолы, так и способность к сохранению ее свойств при длительном хранении.

В данном изобретении было найдено, что проблема выбора компромиссного решения между прочностью и способностью к сохранению свойств при длительном хранении смолы может быть преодолена приданием смоле структуры, содержащей области первой разности фаз (части с низкой Tg), соответствующие областям, имеющим большие разности фаз, которые являются выгодными для снятия напряжений и увеличения прочности, и область второй разности фаз (часть с высокой Tg), соответствующей области, имеющей меньшую разность фаз, которая является выгодной для улучшения способности к сохранению свойств при длительном хранении тонера, причем области первой разности фаз тонко распределены в области второй разности фаз.

Вышеуказанная связующая смола является предпочтительно блок-сополимером, содержащим по меньшей мере полиэфирный каркас А, содержащий в повторяющейся структуре составное звено, сформированное посредством дегидратирующей конденсации гидроксикарбоновой кислоты, и каркас В, не содержащий в повторяющейся структуре составное звено, сформированное посредством дегидратирующей конденсации гидроксикарбоновой кислоты, поскольку возможно получить дисперсионную фазу, которая может наблюдаться как тонкое, светлое изображение, имеющее большую разность фаз.

Полиэфирный каркас А, содержащий в повторяющейся структуре составное звено, сформированное посредством дегидратирующей конденсации гидроксикарбоновой кислоты

Полиэфирный каркас А, содержащий в повторяющейся структуре составное звено, сформированное посредством дегидратирующей конденсации гидроксикарбоновой кислоты (далее в данном документе называемый как «полиэфирный каркас А») не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения при условии, что он имеет в повторяющейся структуре составное звено, сформированное посредством дегидратирующей конденсации или (со)полимеризации гидроксикарбоновой кислоты. Примеры полиэфирного каркаса А включают каркас полигидроксикарбоновой кислоты. Примеры способа формирования полиэфирного каркаса А включают способ, в котором гидроксикарбоновую кислоту подвергают непосредственным образом дегидратирующей конденсации, и способ, в котором соответствующий циклический сложный эфир подвергают полимеризации с раскрытием кольца. Среди них более предпочтительным является способ, в котором соответствующий циклический сложный эфир подвергают полимеризации с раскрытием кольца, с точки зрения увеличения молекулярной массы полимеризованной полигидроксикарбоновой кислоты.

Мономер, составляющий полиэфирный каркас А, является предпочтительно алифатической гидроксикарбоновой кислоты с точки зрения прозрачности и тепловых характеристик тонера, при С2-С6 гидроксикарбоновых кислотах, таких как молочная кислота, гликолевая кислота, 3-гидроксимасляная кислота и 4-гидроксимасляная кислота, являющихся предпочтительными. Молочная кислота является особенно предпочтительной, поскольку образованная связующая смола проявляет надлежащую температуру стеклования и обладает хорошей прозрачностью и сродством к окрашивающему веществу.

В дополнение к гидроксикарбоновой кислоте мономером, составляющим полиэфирный каркас А, может быть циклический сложный эфир гидроксикарбоновой кислоты. В этом случае полиэфирный каркас А смолы, полученной посредством полимеризации, является каркасом гидроксикарбоновой кислоты, образующей циклический сложный эфир. Например, полиэфирный каркас А смолы, полученной при использовании лактида (лактида молочной кислоты), является каркасом полимеризованной молочной кислоты. Полиэфирный каркас А является предпочтительно каркасом, полученным посредством подвергания смеси L-лактида и D-лактида полимеризации с раскрытием кольца.

Полиэфирный каркас А не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения, однако предпочтительно является каркасом полимолочной кислоты. Полимолочная кислота является полимером, образованным молочными кислотами, связанными сложноэфирной связью, и в последнее время привлекла внимание в качестве экологически безопасной, биологически разлагающейся пластмассы. А именно, в природе широко распространены энзимы, которые расщепляют сложноэфирные связи (эстеразы). Соответственно полимолочные кислоты постепенно расщепляются посредством таких энзимов в окружающей среде и затем преобразуются в молочные кислоты (т.е. мономеры), которые, в конечном счете, преобразуются в диоксид углерода и воду.

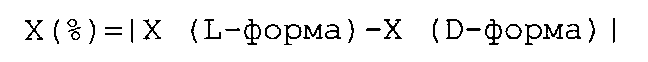

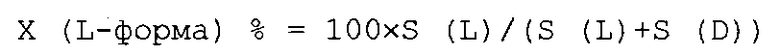

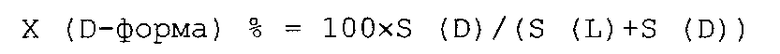

В каркасе полимолочной кислоты оптическая чистота X (%), вычисленная посредством приведенного ниже уравнения (по итогам преобразования в мономерные компоненты), предпочтительно составляет 80% или менее:

причем X (L-форма) означает долю (%) L формы (эквивалент мономера молочной кислоты), и X (D-форма) означает долю (%) D формы (эквивалент мономера молочной кислоты).

Метод измерения оптической чистоты X не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения. Например, оптическая чистота X может быть определена следующим образом. Полимер или тонер, который имеет полиэфирный каркас, добавляют к смеси растворителя, состоящего из чистой воды, 1 моль/л раствора гидроксида натрия и изопропилового спирта. Смесь затем нагревают до 70°C и перемешивают для гидролиза, после чего фильтруют для удаления твердых частиц и добавляют серную кислоту для нейтрализации, чтобы получить водный раствор, содержащий L-молочную кислоту и/или D-молочную кислоту, которые были образованы посредством разложения сложного полиэфира. Водный раствор подвергают высокоэффективной жидкостной хроматографии (HPLC) с колонкой SUMICHIRAL ОА-5000, колонкой обмена хиральных лигандов (производства компании Sumika Chemical Analysis Service, Ltd.), чтобы получить площадь пика S (L), производного от L-молочной кислоты и площадь пика S (D), производного от D-молочной кислоты. При использовании этих площадей пиков возможно определить оптическую чистоту X следующим образом:

Оптическая чистота X %=|Х(b-форма)-Х(D-форма)|

Излишне указывать, что L-форма молочной кислоты и D-форма молочной кислоты, служащие в качестве исходных материалов, являются оптическими изомерами, которые имеют одинаковые физические и химические свойства, за исключением оптических свойств. Когда они используются для полимеризации, их реакционные способности равны одна другой, и композиционное соотношение мономеров в качестве исходных материалов является таким же, что и композиционное соотношение мономеров в полимере.

Оптическая чистота 80% или менее является предпочтительной, поскольку полученная смола улучшена в отношении растворимости в растворителе и прозрачности.

Соотношение между X мономера D-формы и X мономера L-формы, составляющих полиэфирный каркас А, равно соотношению между мономером D-формы и мономером L-формы, использованных для образования полиэфирного каркаса А. Соответственно возможно регулировать оптическую чистоту X (%) полиэфирного каркаса А связующей смолы, по итогам преобразования в мономерные компоненты, посредством использования мономера L-формы и мономера D-формы в комбинации при соответствующем соотношении, чтобы получить рацемическое соединение.

Способом изготовления полимолочной кислоты смола не ограничивается особым образом и может быть любым обычным известным способом. В одном известном способе изготовления крахмал (например, кукурузный) служащий в качестве исходного материала, ферментируют, чтобы получить молочную кислоту. Полученный мономер молочной кислоты подвергают непосредственным образом дегидратирующей конденсации. В качестве альтернативы полученный мономер молочной кислоты преобразуют в циклический димерный лактид, который затем подвергают полимеризации с раскрытием кольца в присутствии катализатора. Среди них способ с применением полимеризации с раскрытием кольца является предпочтительным, поскольку молекулярная масса смолы на основе полимолочной кислоты может быть отрегулирована с помощью количества инициатора и с точки зрения производительности; например, реакция может быть завершена за короткий промежуток времени.

Применимый инициатор реакции может быть любым общеизвестным инициатором, имеющим любое число функциональных групп, при условии, что он является спиртовым соединением, которое не испаряется после сушки при пониженном давлении при 100°C и 20 мм рт.ст. (2,66 кПа) или ниже или после нагревания для полимеризации при примерно 200°С.

Каркас В, не содержащий в повторяющейся структуре составное звено, сформированное посредством дегидратирующей конденсации гидроксикарбоновой кислоты

Каркас В, не содержащий в повторяющейся структуре составное звено, сформированное посредством дегидратирующей конденсации гидроксикарбоновой кислоты (далее в данном документе называемый как «каркас В») не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения при условии, что он не содержит в повторяющейся структуре составное звено, сформированное посредством дегидратирующей конденсации гидроксикарбоновой кислоты. Каркас В предпочтительно имеет температуру стеклования 20°C или ниже, что предоставляет возможность связующей смоле иметь структуру, в которой внутренние фазы, каждая из которых в основном образована каркасом В, тонко распределены во внешней фазе, в основном образованной полиэфирным каркасом А. Каркас В предпочтительно образован из соединения, содержащего по меньшей мере две гидроксильные группы. В присутствии вышеуказанного соединения, служащего в качестве инициатора, возможно подвергнуть полимеризации с раскрытием кольца мономер, образующий полиэфирный каркас А, такой как лактид, чтобы тем самым образовать связующую смолу. Такое соединение, содержащее две гидроксильные группы или более, для образования каркаса В повышает сродство к окрашивающему веществу. Кроме того, когда части с высокой Tg, производные от полиэфирного каркаса А, расположены на обоих концах, возможно создание вышеописанного каркаса связующей смолы, причем части с низкой Tg, производные от каркаса В, склонны быть распределенными внутри.

Каркас В не ограничивается особым образом при условии, что он отвечает вышеописанным требованиям. Его примеры включают полиэфир, поликарбонат, сложный полиэфир, виниловую смолу, содержащую гидроксильную группу, и кремнийорганическую смолу, содержащую гидроксильную группу на ее конце. Среди них каркас В предпочтительно является полиэфирным каркасом с точки зрения улучшения сродства к окрашивающему веществу при том, что полиэфирный каркас, имеющий разветвленную структуру, является особенно предпочтительным.

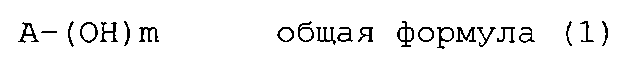

Полиэфирный каркас может быть получен посредством реакции полиэтерификации между один видом или двумя или более видами полиолов, представленных приведенной ниже общей формулой (1), и одним видом или двумя или более видами поликарбоновых кислот, представленных приведенной ниже общей формулой (2).

В общей формуле (1) А представляет алкильную группу, имеющую от 1 до 20 атомов углерода, алкиленовую группу, имеющую от 1 до 20 атомов углерода, или ароматическую группу или гетероциклическую ароматическую группу, которая может иметь замещающую группу, m обозначает целое число от 2 до 4.

В общей формуле (2) В представляет алкильную группу, имеющую от 1 до 20 атомов углерода, алкиленовую группу, имеющую от 1 до 20 атомов углерода, или ароматическую группу или гетероциклическую ароматическую группу, которая может иметь замещающую группу, n обозначает целое число от 2 до 4.

Примеры полиолов, представленных общей формулой (1), включают этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол, неопентилгликоль, 1,4-бутендиол, 1,5-пентандиол, 3-метил-1,5-пентандиол, 1,6-гександиол, 1,4-циклогександиметанол, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль, политетраметиленгликоль, сорбитол, 1,2,3,6-гексантетрол, 1,4-сорбитан, пентаэритритол, дипентаэритритол, трипентаэритритол, 1,2,4-бутантриол, 1,2,5-пентантриол, глицерин, 2-метилпропантриол, 2-метил-1,2,4-бутантриол, триметилолэтан, триметилолпропан, 1,3,5-тригидроксиметилбензол, бисфенол А, продукты присоединения бисфенола А к этиленоксиду, продукты присоединения бисфенола А к пропиленоксиду, гидрогенизированный бисфенол А, гидрогенизированные продукты присоединения бисфенола А к этиленоксиду и гидрогенизированные продукты присоединения бисфенола А к пропиленоксиду. Они могут быть использованы по отдельности или в комбинации.

Примеры поликарбоновых кислот, представленных общей формулой (2), включают малеиновую кислоту, фумаровую кислоту, цитраконовую кислоту, итаконовую кислоту, глутаконовую кислоту, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, янтарную кислоту, адипиновую кислоту, себациновую кислоту, азелаиновую кислоту, малоновую кислоту, н-додецинилянтарную кислоту, изооктилянтарную кислоту, изододецинилянтарную кислоту, н-додецилянтарную кислоту, изододецилянтарную кислоту, н-октенилянтарную кислоту, н-октилянтарную кислоту, изооктенилянтарную кислоту, изооктилянтарную кислоту, 1,2,4-бензолтрикарбоновую кислоту, 2,5,7-нафталинтрикарбоновую кислоту, 1,2,4-нафталинтрикарбоновую кислоту, 1,2,4-бутантрикарбоновую кислоту, 1,2,5-гексантрикарбоновую кислоту, 1,3-дикарбоксил-2-метил-2-метиленкарбоксипропан, 1,2,4-циклогексантрикарбоновую кислоту, тетра(метиленкарбоксил)метан, 1,2,7,8-октантетракарбоновую кислоту, пиромеллитовую кислоту, тримерную кислоту Enpol, циклогександикарбоновую кислоту, циклогексендикарбоновую кислоту, бутантетракарбоновую кислоту, дифенилсульфонтетракарбоновую кислоту и этиленгликоль-бистримеллитовую кислоту. Они могут быть использованы по отдельности или в комбинации.

Вышеописанный полиэфирный каркас предпочтительно содержит в качестве кислотного компонента трехосновную или более основную поликарбоновую кислоту в количестве 1,5 мол. % или более, при трехосновной или более основной поликарбоновой кислоте, являющейся тримеллитовой кислотой. Введение трехосновной или более основной поликарбоновой кислоты может предоставлять подходящую разветвленную/сшитую структуру, в случае которой основная молекулярная цепь может быть укорочена. В результате, диаметр рассредоточения каркаса В, распределенного во внутренней фазе, может быть отрегулирован до небольшой величины, делая возможным уменьшение средней величины максимальных диаметров Ферета областей первой разности фаз в дисперсионной фазе, которые соответствуют областям с большей разностью фаз, наблюдаемым с помощью АСМ. Когда количество трехосновной или более основной поликарбоновой кислоты составляет менее чем 1,5 мол. %, формируемая разветвленная структура становится недостаточной, и диаметр рассредоточения каркаса В легче увеличивается в большей степени, чем это требуется. Вследствие этого средняя величина максимальных диаметров Ферета областей первой разности фаз в дисперсионной фазе, которые соответствуют областям с большей разностью фаз, склонна быть большой, что может отрицательно сказываться на стабильности термостойкости при хранении. Кроме того, вышеописанный полиэфирный каркас предпочтительно содержит в качестве кислотного компонента трехосновную или более основную поликарбоновую кислоту в количестве 3,0 мол. % или менее. Когда количество трехосновной или более основной поликарбоновой кислоты более чем 3,0 мол. %, образованная разветвленная/сшитая структура является усложненной, что приводит к тому, что молекулярная масса сформированной смолы может увеличиваться, или растворимость сформированной смолы в растворителе может ухудшаться, что является нежелательным.

Диспергированное состояние связующей смоле подтверждается фазовым изображением, полученным с помощью атомно-силового микроскопа (АСМ) в полуконтактном режиме. Полуконтактный режим атомно-силового микроскопа представляет собой метод, описанный в Surface Science Letter, 290, 668 (1993), который также называют режимом периодического контактирования или динамической силовой микроскопией (DFM). Фазовое изображение получают сканированием профиля поверхности образца с помощью вибрирующего кантилевера, как описано, например, в Polymer, 35, 5778 (1994), Macromolecules, 28, 6773 (1995). При этом сканировании разности фаз образуются между фактической вибрацией и вибрацией привода, который заставляет колебаться кантилевер, вследствие вязкоупругих свойств поверхности образца. Фазовое изображение получают картированием разностей фаз. При этом мягкие части проявляют большую фазовую задержку, и твердые части проявляют меньшую фазовую задержку.

Связующая смола в данном изобретении содержит части с низкой Tg, которые являются мягкими и наблюдаются как изображения с большей разностью фаз, и часть с высокой Tg, которое является твердым и наблюдается как изображения с меньшей разностью фаз. При этом связующая смола в данном изобретении должна иметь структуру, содержащую в качестве внешней фазы область второй разности фаз, которая является твердой и соответствует областям с меньшими разностями фаз, и содержащую в качестве внутренней фазы области первой разности фаз, которые являются мягкими и соответствуют областям с большими разностями фаз, причем области первой разности фаз тонко распределены в области второй разности фаз.

Образец, исследуемый для получения фазового изображения, может быть вырезанной частью блока связующей смолы, которую вырезают при указанных ниже условиях при применении, например, ультрамикротома ULTRACUT UCT (продукт компании Leica):

- Толщина разреза: 60 нм

- Скорость резания: 0,4 мм/с

- Алмазный нож (Ultra Sonic 35°) используют.

Типичным прибором, применяемым для получения фазового изображения АСМ, является, например, MFP-3D (продукт компании Asylum Technology Co., Ltd.), в котором OMCL-AC240TS-C3 используют в качестве кантилевер, чтобы выполнять исследование при следующих условиях измерения:

- Целевая амплитуда: 0,5 В

- Процент целевого смещения: -5%

- Заданная амплитуда: 315 мВ

- Частота сканирования: 1 Гц

- Точки отсчета при сканировании: 256×256

- Угол сканирования: 0°

В данном изобретении одним из применимых конкретных способов измерения средней величины максимальных диаметров Ферета областей первой разности фаз (т.е. мягких частей с низкой Tg), которые соответствуют областям с большей разностью фаз в фазовом изображении, является метод с использованием бинаризованного изображения, полученного посредством подвергания фазового изображения, полученного АСМ в полуконтактном режиме, бинаризации с использованием, в качестве пороговой величины, промежуточного значения между максимальной величиной и минимальной величиной разностей изображения. А именно, бинаризованное изображение получают посредством процесса, включающего: измерение связующей смолы с помощью атомно-силового микроскопа (АСМ), работающего в полуконтактном режиме, чтобы получить разности фаз в локальных местах связующей смолы; преобразование разностей фаз в плотности изображения пикселей таким образом, что локальные места, имеющие большие разности фаз, являются более светлыми, чем локальные места, имеющие меньшие разности фаз; картирование локальных мест, чтобы получить фазовое изображение; и подвергание фазового изображения бинаризации при использовании, в качестве пороговой величины, промежуточного значения между максимальной величиной и минимальной величиной плотностей изображения таким образом, что плотности изображения первых пикселей равны минимальной величине или больше нее, однако меньше, чем промежуточное значение, и плотности изображения вторых пикселей равны промежуточному значению или больше него, однако равны или меньше максимальной величине. Вышеуказанное бинаризованное изображение получают, как описано выше, посредством фотографирования фазового изображения таким образом, чтобы иметь контраст, причем области с меньшими разностями фаз являются темноокрашенными, а области с большими разностями фаз являются светлоокрашенными, и затем посредством подвергания фазового изображения бинаризации при применении в качестве граничной величины промежуточного значения между максимальной величиной и минимальной величиной разностей фаз.

Десять изображений выбирают из площади 300 нм × 300 нм бинаризованного изображения, и 30 областей первой разности фаз, образованных первыми пикселями, выбирают в порядке убывания максимального диаметра Ферета; т.е. максимальные диаметры Ферета выбранных 30 областей первой разности фаз выбраны из наибольших по отношению к 30-му наибольшему диаметру. Затем эти наибольшие по отношению к 30-му наибольшему диаметру максимальные диаметры Ферета усредняют, чтобы получить среднее значение максимальных диаметров Ферета. Следует заметить, что тонкие частицы, которые ясным образом определены как шум изображения или для которых затруднено определение, являются они шумом в изображении или областями разности фаз, исключены из расчета средней величины диаметра. Более конкретно области первой разности фаз, которые должны быть исключены из расчета средней величины диаметра, являются теми, что имеют площадь, составляющую 1/100 от области первой разности фаз, имеющей наибольший максимальный диаметр Ферета в том же самом изображении наблюдаемого фазового изображения. Максимальный диаметр Ферета представляет собой расстояние между двумя параллельными линиями, начерченными таким образом, что каждая соответствующая область разности фаз расположена между ними.

Средняя величина максимальных диаметров Ферета составляет предпочтительно 10 нм или более, однако менее чем 45 нм, более предпочтительно 10 нм или более, однако менее чем 30 нм. Когда средняя величина максимальных диаметров Ферета составляет 45 нм или менее, части с низкой Tg, которые являются высокоадгезионными, легко подвергаются воздействию напряжений, что может ухудшать способность тонера к образованию пленки. Когда она составляет менее чем 10 нм, степень соответствующих напряжений существенно уменьшается, и в результате их влияние на улучшение прочности может быть недостаточным.

Фиг. 1 представляет собой фазовое изображение связующей смолы 1, используемой в примере 1, которая является типичной связующей смолой в данном изобретении. Фиг. 2 представляет собой бинаризованное изображение фазового изображения этой связующей смолы. На фиг. 2 светлые области являются областями первой разности фаз, имеющими большие разности фаз (областями с большей разностью фаз), и темная область является областью второй разности фаз, имеющей меньшую разность фаз (областью меньшей разности фаз).

Температура стеклования связующей смолы может быть вычислена из эндометрического графика, полученного дифференциальным сканирующим калориметром (ДСК), примером которого является Q2000 (продукт компании ТА Instruments). Более конкретно от 5 мг до 10 мг связующей смолы загружают в легко герметизируемый алюминиевый поддон, который затем подвергают следующей процедуре измерений:

первое нагревание: от 30°C до 220°C, 5°C/мин, причем после достижения 220°C образец поддерживают при 220°C в течение 1 мин;

охлаждение: образец быстро охлаждают до -60°C без регулирования температуры, причем после достижения -60°C образец поддерживают при -60°C в течение 1 мин; и

второе нагревание: от 60°C до 180°C, 5°C/мин.

Температуру стеклования получают посредством считывания величины на термограмме для второго нагревания с помощью метода средней точки, оговоренного в ASTM D3418/82. Следует заметить, что температуру стеклования предпочтительно идентифицируют посредством определения точки перегиба на дифференциальной кривой ДСК, которая была подвергнута взятию первой производной.

Температура стеклования Tg связующей смолы не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения при условии, что она является одной точкой и находится от 25°C до 65°C в температурном интервале вышеуказанной процедуры измерений, однако она предпочтительно является одной точкой и находится от 30°C до 45°C. Когда Tg ниже, чем 25°C, легко происходит слипание сформированного тонера во время хранения. Когда она выше, чем 65°C, фиксирование требует много энергии для выполнения, что является нежелательным.

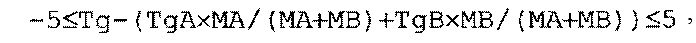

Когда температура стеклования полиэфирного каркаса А и температура стеклования каркаса В обозначены соответственно как TgA и TgB, и массовая доля полиэфирного каркаса А и массовая доля каркаса В обозначены соответственно как МА и MB, предпочтительно выполняется приведенное ниже соотношение:

Когда полиэфирный каркас А и каркас В растворяют один другой, температуру стеклования обычно определяют как одну точку, зависящую от соотношения между ними в смеси. Однако, как описано выше, структура связующей смолы в данном изобретении содержит мягкие части с низкой Tg и твердую часть с высокой Tg, причем мягкие части с низкой Tg распределены в твердой части с высокой Tg, как наблюдается с помощью АСМ; т.е. эти две разные части не растворены полностью одна в другой. Когда имеются две отличающиеся одна от другой нерастворимые части, имеющие разные Tg, температуру стеклования связующей смолы обычно наблюдают в двух точках. Соответственно наряду с тем, что связующая смола в данном изобретении содержит мягкие и твердые различающиеся домены, эти домены находятся в специальном состоянии, в котором они полурастворены одни в других вследствие высокого сродства между ними, как показано лишь одной температурой стеклования, которую они имеют. В данном изобретении связующая смола, которая удовлетворяет вышеуказанным условиям, необходима для улучшения как устойчивости к механическим напряжениям (прочности), так и стабильности термостойкости при хранении тонера.

Когда наблюдаются две температуры стеклования или более, полиэфирный каркас А и каркас В обладают слабым взаимным сродством. В результате, средняя величина максимальных диаметров Ферета, определенных для каркаса В (т.е. частей с низкой Tg), легко становится большой. В этом случае образованный тонер легче деформируется вследствие напряжений, прикладываемых во время долговременного перемешивания проявителя, и части с низкой Tg легко открываются на поверхности тонера, вызывая прилипание к носителю или узлу для проявления, что приводит к фоновой размытости и белым полосам, что является нежелательным. Кроме того, даже когда вышеуказанная температура стеклования удовлетворяет вышеуказанному соотношению и является одной точкой, и не наблюдается дисперсионная структура, образованная твердыми и мягкими доменами (т.е. средняя величина максимальных диаметров Ферета является существенно малой или отсутствует), может быть сделан вывод, что полиэфирный каркас А и каркас В почти полностью взаимно растворены с образованием гомогенной смолы. В этом случае эффекты каркаса В, выгодные для релаксации напряжений существенно снижаются, что может делать фоновую размытость увеличенной.

Количество связующей смолы, содержащейся в каркасе В, не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения, однако предпочтительно составляет от 5% по массе до 25% по массе, более предпочтительно от 15% по массе до 25% по массе. Когда ее количество составляет менее чем 5% по массе, вышеописанная структура с тонкими доменами не наблюдается с помощью АСМ, и образованная связующая смола легче становится хрупкой. Когда оно составляет более чем 25% по массе, средняя величина максимальных диаметров Ферета при определении с помощью АСМ легко составляет 45 нм или более, и образованный тонер обладает низкой устойчивостью к напряжениям, что является нежелательным.

Среднечисленная молекулярная масса Mn (В) каркаса В не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения, однако предпочтительно составляет 1000 или выше, однако ниже чем 3000, более предпочтительно 1500 или выше, однако ниже, чем 2800.

Когда среднечисленная молекулярная масса каркаса В ниже, чем 1000, вышеописанная структура с тонкими доменами не наблюдается с помощью АСМ, и образованная связующая смола легче становится хрупкой. Когда она выше, чем 3000, средняя величина максимальных диаметров Ферета при определении с помощью АСМ легко составляет 45 нм или более, и образованный тонер обладает низкой устойчивостью к напряжениям, что является нежелательным. Среднечисленная молекулярная масса Mn (В) 1000 или выше, однако ниже, чем 3000 является предпочтительной с точки зрения достижения вышеописанного взаимно растворенного/фазоразделенного состояния.

Среднечисленная молекулярная масса Мп связующей смолы не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения, однако предпочтительно составляет 20000 или выше, более предпочтительно от 8000 до 15000. Когда ее среднечисленная молекулярная масса Mn выше, чем 20000, образованный тонер может быть ухудшен в отношении способности к фиксированию и растворимости в растворителе, что является нежелательным.

Количество связующей смолы, содержащейся в тонере, не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения, однако предпочтительно составляет 60% по массе или более, более предпочтительно 80% по массе или более. Когда ее количество меньше, чем 60% по массе, может иметь место значительное ухудшение способности к низкотемпературному фиксированию и устойчивости к слипанию образованного тонера. Окрашивающее вещество Окрашивающее вещество не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения из известных красителей и пигментов. Их примеры включают углеродную сажу, нигрозиновый краситель, железный черный, нафтоловый желтый S, ганза желтый (Hansa yellow) (10G, 5G и G), кадмиевый желтый, желтый оксид железа, желтую охру, свинцовый глет, титановый желтый, полиазокраситель желтый, масляный желтый, ганза желтый (Hansa yellow) (GR, A, RN и R), пигмент желтый L, бензидиновый желтый (G и GR), устойчивый желтый (NCG), вулкан прочно-желтый (5G, R), тартразиновый лак, хинолиновый желтый лак, антраценовый желтый BGL, изоиндолиноновый желтый, мумию, свинцовый сурик, свинцовую киноварь, кадмий красный, кадмий-ртуть красный, сурьмяную киноварь, устойчивый красный 4R, паракрасный, алый, парахлорортонитроанилиновый красный, литол прочно-алый G, блестящий прочно-алый, блестящий кармин BS, устойчивый красный (F2R, F4R, FRL, FRLL и F4RH), прочно-алый VD, вулкан прочно-рубиновый В, блестящий алый G, литол рубиновый GK, устойчивый красный F5R, блестящий кармин 6B, пигмент алый 3B, бордовый 5B, толуидиновый красно-коричневый, устойчивый бордовый F2K, солнечный бордовый BL, бордовый 10B, BON красно-коричневый светлый, BON красно-коричневый средний, эозиновый лак, родаминовый лак В, родамин лаковый Y, ализариновый лак, тиоиндиго красный В, тиоиндиго красно-коричневый, масляный красный, хинакридоновый красный, пиразолоновый красный, полиазокраситель красный, хромовую киноварь, бензидиновый оранжевый, периноновый оранжевый, масляный оранжевый, кобальтовую синь, лазурный синий, щелочной синий лак, сиренево-синий лак, виктория-голубой лак, трифенилметановый синий лаковый, не содержащий металлов, фталоцианиновый синий, небесно-голубой, индантреновый синий (RS и ВС), индиго, ультрамарин, берлинскую лазурь, антрахиноновый синий, прочно-фиолетовый В, метилфиолетовый лак, кобальтовый пурпурный, марганцевый фиолетовый, диоксановый фиолетовый, антрахиноновый фиолетовый, хромовую зелень, цинковую зелень, оксид хрома, виридиан, изумрудную зелень, пигмент зеленый В, нафтол зеленый В, зеленое золото, кислотный зеленый лак, малахитовый зеленый лак, фталоцианиновый зеленый, антрахиноновый зеленый, оксид титана, цинковые цветы и литопон. Они могут быть использованы по отдельности или в комбинации.

Количество окрашивающего вещества, содержащегося в тонере, не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения. Его количество составляет предпочтительно от 1% по массе до 15% по массе, более предпочтительно от 3% по массе до 10% по массе. Когда количество составляет менее чем 1% по массе, способность к окрашиванию тонера уменьшается. Когда количество составляет более чем 15% по массе, пигмент плохо диспергируется в тонере, что может приводить к снижению способности к окрашиванию и ухудшению электрических свойств тонера.

Окрашивающее вещество может быть смешано со смолой, чтобы образовать маточную смесь. Смола не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения из смол, известных в данной области техники. Ее примеры включают стироловые полимеры, полимеры из замещенного стирола, стироловые сополимеры, полиметилметакрилаты; полибутилметакрилаты, поливинилхлориды, поливинилацетаты, полиэтилены, полипропилены, эпоксидные смолы, эпоксиполиоловые смолы, полиуретаны, полиамиды, поливинилбутирали, смолы на основе полиакриловой кислоты, древесную смолу, модифицированную древесную смолу, терпеновые смолы, алифатические углеводородные смолы, алициклические углеводородные смолы, ароматические нефтяные смолы, хлорированные парафины и парафиновые воски. Они могут быть использованы по отдельности или в комбинации.

Примеры стироловых полимеров и полимеров из замещенного стирола включают полиэфирные смолы, полистиролы, поли-п-хлорстиролы и поливинилтолуолы. Примеры стироловых сополимеров включают стирол-п-хлорстироловые сополимеры, стирол-пропиленовые сополимеры, стирол-винилтолуоловые сополимеры, стирол-винилнафталиновые сополимеры, стирол-метилакрилатные сополимеры, стирол-этилакрилатные сополимеры, стирол-бутилакрилатные сополимеры, стирол-октилакрилатные сополимеры, стирол-метилметакрилатные сополимеры, стирол-этилметакрилатные сополимеры, стирол-бутилметакрилатные сополимеры, стирол-α-метилхлорметакрилатные сополимеры, стирол-акрилонитриловые сополимеры, стирол-винилметилкетоновые сополимеры, стирол бутадиеновые сополимеры, стирол-изопреновые сополимеры, стирол-акрилонитрил-инденовые сополимеры, сополимеры стирола и малеиновой кислоты и сополимеры стирола и сложного эфира малеиновой кислоты.

Маточная смесь может быть изготовлена смешиванием или замешиванием окрашивающего вещества и смолы для применения в маточной смеси при приложении высокого сдвигового усилия. При этом предпочтительно добавляют органический растворитель, чтобы увеличить взаимодействие между окрашивающим веществом и смолой. Кроме того, подходящим является применение так называемого способа с быстрым удалением, в котором влажный кек окрашивающего вещества может быть использован непосредственным образом, без необходимости в его сушке. Способ с быстрым удалением представляет собой способ, в котором водную пасту, содержащую окрашивающее вещество, смешивают или месят со смолой и органическим растворителем и затем окрашивающее вещество переносят к смоле, чтобы удалить воду и компоненты органического растворителя. Для этого смешивания или замешивания используют соответствующим образом диспергирующее устройство с приложением высоких сдвиговых усилий, такое как трехвалковая мельница.

Другие ингредиенты

Другие ингредиенты не ограничиваются особым образом и могут быть подходящим образом выбраны в зависимости от целевого назначения. Их примеры включают антиадгезионный агент, агент управления зарядом, тонкие неорганические частицы, агент для улучшения сыпучести, агент для улучшения способности к очистке и магнитный материал.

Антиадгезионный агент

Антиадгезионный агент не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его температура плавления является предпочтительно низкой, т.е. от 50°C до 120°C. При диспергировании вместе с вышеуказанными смолами такой антиадгезионный агент с низкой температурой плавления эффективным образом оказывает свое антиадгезионное действие на поверхности раздела между фиксирующим валиком и каждой частицей тонера. Соответственно даже когда используют безмасляный механизм (в котором антиадгезионный агент, такой как масло, не наносят на фиксирующий валик), достигают высокой устойчивости к горячему смещению.

Антиадгезионным агентом является подходящим образом, например, воск. Примеры воска включают природные воски, такие как растительные воски (например, карнаубский воск, хлопковый воск, японский воск и рисовый воск), животные воски (например, пчелиный воск и ланолин), минеральные воски (например, озокерит и церезин) и нефтяные воски (например, парафиновые воски, микрокристаллические воски и петролатум). Дополнительные его примеры включают синтетические углеводородные воски (например, воски, полученные синтезом Фишера-Тропша, и полиэтиленовые воски); и синтетические воски (например, воски на основе сложных эфиров, кетонные воски и воски на основе эфиров). Еще одни их примеры включают амиды жирных кислот, такие как амид 12 гидроксистеариновой кислоты, амид стеариновой кислоты, имид фталевого ангидрида и хлорированные углеводороды; низкомолекулярные кристаллические полимерные смолы, такие как акриловые гомополимеры (например, поли-н-стеарилметакрилат и поли-н-лаурилметакрилат) и акриловые сополимеры (например, н-стеарилакрилат-этилметакрилатные сополимеры); и кристаллические полимеры, имеющие длинную алкильную группу в качестве боковой цепи. Они могут быть использованы по отдельности или в комбинации.

Температура плавления антиадгезионного агента не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения, однако она предпочтительно составляет от 50°C до 120°C, более предпочтительно от 60°C до 90°C. Когда его температура плавления ниже, чем 50°C, воск может неблагоприятным образом влиять на стабильность термостойкости при хранении сформированного тонера. Когда она выше, чем 120°C, сформированный тонер может легко вызывать холодное смещение при фиксировании при низких температурах.

Вязкость расплава антиадгезионного агента составляет предпочтительно от 5 сП до 1000 сП, более предпочтительно от 10 сП до 100 сП, при измерении при температуре выше на 20°C, чем температура плавления антиадгезионного агента. Когда вязкость его расплава менее чем 5 сП, способность к отделению сформированного тонера может уменьшаться. Когда она составляет более чем 1000 сП, антиадгезионный агент не может проявлять эффекты улучшения устойчивости к горячему смещению и способности к низкотемпературному фиксированию.

Количество антиадгезионного агента, содержащегося в тонере, не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения, однако предпочтительно составляет менее чем 40% по массе, более предпочтительно от 3% по массе до 30% по массе. Когда оно составляет более чем 40% по массе, сформированный тонер может быть ухудшен в сыпучести.

Агент управления зарядом

Агент управления зарядом не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения из известных агентов управления зарядом. Его примеры включают нигрозиновые красители, трифенилметановые красители, красители на основе хромсодержащего металлического комплекса, пигменты на основе хелата молибденовой кислоты, родаминовые красители, алкоксиамины, соли четвертичного аммония (включая соли четвертичного аммония, модифицированные фтором), алкиламиды, фосфор, соединения фосфора, вольфрама, соединения вольфрама, фторсодержащие активные вещества, металлические соли салициловой кислоты и металлические соли производных салициловой кислоты. Они могут быть использованы по отдельности или в комбинации.

Агент управления зарядом может быть коммерчески доступным агентом. Его примеры включают: нигрозиновый краситель BONTRON 03, соль четвертичного аммония BONTRON Р-51, металлсодержащий азокраситель BONTRON S-34, металлический комплекс на основе оксинафтойной кислоты Е-82, металлический комплекс на основе салициловой кислоты Е-84 и фенольный конденсат Е-89 (эти продукты производятся компанией ORIENT CHEMICAL INDUSTRIES CO., LTD); молибденовые комплексы соли четвертичного аммония ТР-302 и ТР-415 (эти продукты производятся компанией Hodogaya Chemical Co., Ltd.); соль четвертичного аммония COPY CHARGE PSY VP 2038, производное трифенилметана COPY BLUE PR, соль четвертичного аммония COPY CHARGE NEG VP2036 и COPY CHARGE NX VP434 (эти продукты производятся компанией Clariant Inc.), LRA-901 и комплекс бора LR-14 7 (эти продукты производятся компанией Japan Carlit Co., Ltd.); фталоцианин меди, перилен, хинакридон, азопигменты и полимерные соединения, имеющие, в качестве функциональной группы, группу сульфоновой кислоты, карбоксильная группа и/или соль четвертичного аммония.

Количество агента управления зарядом, содержащегося в тонере, зависит от типа смолы, наличия или отсутствия добавки(ок) и применяемого процесса диспергирования и поэтому не может быть определено однозначным образом. Однако количество предпочтительно составляет от 0,1 части по массе до 10 частей по массе, более предпочтительно от 0,2 части по массе до 5 частей по массе, на 100 частей по массе связующей смолы. Когда его количество составляет менее чем 0,1 части по массе, подходящие свойства в отношении управления зарядом не могут быть получены в некоторых случаях. Когда оно больше, чем 10 частей по массе, поляризуемость тонера является такой большой, что эффекты основного агента управления зарядом снижаются, и сила электростатического притяжения между тонером и роликом проявления увеличивается, что может приводить к ухудшению сыпучести проявители и/или плотности изображения.

Тонкие неорганические частицы

Тонкие неорганические частицы предпочтительно используют в качестве поверхностной добавки, чтобы придать сыпучесть, проявляющую способность и поляризуемость частицам тонера.

Тонкие неорганические частицы не ограничиваются особым образом и могут быть подходящим образом выбраны из известных тонких неорганических частиц в зависимости от целевого назначения. Их примеры включают кремнезем, глинозем, оксид титана, титанат бария, титанат магния, титанат кальция, титанат стронция, оксид цинка, оксид олова, кварцевый песок, глину, слюду, волластонит, диатомит, оксид хрома, оксид церия, мумию, триоксид сурьмы, оксид магния, оксид циркония, сульфат бария, карбонат бария, карбонат кальция, карбид кремния и нитрид кремния. Они могут быть использованы по отдельности или в комбинации.

Первичный диаметр тонких неорганических частиц составляет предпочтительно от 5 нм до 2 мкм, более предпочтительно от 5 нм до 500 нм.

Количество тонких неорганических частиц, содержащихся в тонере, составляет предпочтительно от 0,01% по массе до 5,0% по массе, более предпочтительно от 0,01% по массе до 2,0% по массе.

Агент для улучшения сыпучести

Агент для улучшения сыпучести является агентом, применяемым для обработки поверхности, чтобы улучшить гидрофобность, и способен препятствовать ухудшению сыпучести или поляризуемости в окружающей среде с высокой влажностью. Примеры агента для улучшения сыпучести включают силановые связующие агенты, силилирующие агенты, силановые связующие агенты, имеющие фторированную алкильную группу, титанорганические связующие агенты, алюминиевые связующие агенты, кремнийорганические масла и модифицированные кремнийорганические масла. Особенно предпочтительно, чтобы кремнезем и оксид титана были подвергнуты поверхностной обработке с помощью такого улучшителя сыпучести и использованы в качестве гидрофобного кремнезема и гидрофобного оксида титана.

Агент для улучшения способности к очистке

Агент для улучшения способности к очистке добавляют к тонеру для того, чтобы остаточный проявитель, содержащий тонер, был удален от фотопроводника или первичного передающего элемента после переноса. Примеры улучшителя очистки включают: металлические соли жирных кислот, такие как стеарат цинка, стеарат кальция и стеариновая кислота; и тонкие полимерные частицы, сформированные эмульсионной полимеризацией без применения мыла, такие как тонкие полиметилметакрилатные частицы и тонкие полистирольные частицы. Тонкие полимерные частицы предпочтительно имеют узкое распределение частиц по размеру. Предпочтительно, чтобы объемный средний диаметр частиц составлял от 0,01 мкм до 1 мкм.

Магнитный материал

Магнитный материал не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения из известных магнитных материалов. Примеры магнитных материалов включают порошок железа, магнетит и феррит. Среди них материал, имеющий белый цвет, является предпочтительным с точки зрения цветового тона.

Тонер в соответствии с данным изобретением может быть изготовлен представленным ниже предпочтительным способом, однако способ изготовления не ограничивается им.

Способ изготовления тонера в соответствии с данным изобретением предпочтительно включает эмульгирование или диспергирование раствора материала тонера или дисперсии материала тонера в водной среде, чтобы получить эмульгированную или диспергированную жидкость, с последующим формированием частиц тонера. Более конкретно способ предпочтительно включает представленные ниже стадии с (1) по (6).

(1) Приготовление раствора материала тонера или дисперсии материала тонера

Раствор материала тонера или дисперсию материала тонера получают растворением или диспергированием материала тонера в органическом растворителе.

Материал тонера не ограничивается особым образом при условии, что он может образовать тонер и может быть подходящим образом выбран в зависимости от целевого назначения. Например, материал тонера включает связующую смолу и, кроме того, вышеуказанные другие ингредиенты, такие как антиадгезионный агент, окрашивающее вещество и агент управления зарядом, в соответствии с необходимостью.

Раствор материала тонера или дисперсию материала тонера получают растворением или диспергированием материала тонера в органическом растворителе. Органический растворитель удаляют во время или после формирования частиц тонера.

Органический растворитель не ограничивается особым образом при условии, что он может предоставлять возможность растворения или диспергирования в нем материала тонера и может быть подходящим образом выбран в зависимости от целевого назначения. Предпочтительно, чтобы органический растворитель являлся растворителем, имеющим температуру кипения менее чем 150°C с точки зрения простоты удаления. Его примеры включают толуол, ксилол, бензол, четыреххлористый углерод, метиленхлорид, 1,2-дихлорэтан, 1,1,2-трихлорэтан, трихлорэтилен, хлороформ, монохлорбензол, дихлорэтилиден, метилацетат, этилацетат, метилэтилкетон и метилизобутилкетон. Среди этих растворителей растворители на основе сложного эфира являются предпочтительными, и этилацетат является особенно предпочтительным. Эти растворители могут быть использованы по отдельности или в комбинации.

Количество органического растворителя не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения; предпочтительно количество составляет от 40 частей по массе до 300 частей по массе, более предпочтительно от 60 частей по массе до 140 частей по массе и еще более предпочтительно от 80 частей по массе до 120 частей по массе в расчете на 100 частей по массе материала тонера.

(2) Приготовление водной среды

Водная среда не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения из известных водных сред. Ее примеры включают воду, растворители, смешивающиеся с водой, и их смеси. Среди них вода является особенно предпочтительной.

Растворитель, смешивающийся с водой, не ограничивается особым образом при условии, что он способен смешиваться с водой. Его примеры включают спирты, диметилформамид, тетрагидрофуран, целлозольвы и низшие кетоны.

Примеры спиртов включают метанол, изопропанол и этиленгликоль. Примеры низших кетонов включают ацетон и метилэтилкетон. Они могут быть использованы по отдельности или в комбинации.

Фаза водной среды может быть приготовлена, например, посредством диспергирования тонких частиц смолы в водной среде. Количество тонких частиц смолы, добавляемых к водной среде, не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения; предпочтительно количество составляет от 0,5% по массе до 10% по массе.

Тонкие частицы смолы не ограничиваются особым образом при условии, что они могут образовывать водную дисперсию в водной среде и могут быть подходящим образом выбраны в зависимости от целевого назначения из известных смол. Тонкие частицы смолы могут быть из термопластичных смол или термоотверждающихся смол; их примеры включают виниловые смолы, полиуретановые смолы, эпоксидные смолы, полиэфирные смолы, полиамидные смолы, полиимидные смолы, кремнийорганические смолы, фенольные смолы, меламиновые смолы, карбамидные смолы, анилиновые смолы, иономерные смолы и поликарбонатные смолы.

Они могут быть использованы по отдельности или в комбинации. Среди них тонкие частицы смолы, образованные виниловыми смолами, полиуретановыми смолами, эпоксидными смолами или полиэфирными смолами или любой их комбинацией являются предпочтительными по причине простоты получения водной дисперсии тонких сферических частиц смолы.

Виниловыми смолами являются полимеры, в которых виниловый мономер полимеризован сам по себе или сополимеризован. Примеры виниловых смол включают стирол-(мет)акрилатные сложноэфирные смолы, стирол-бутадиеновые сополимеры, сополимеры (мет)акрилата-сложного эфира акриловой кислоты, стирол-акрилонитриловые сополимеры, сополимеры стирола-ангидрида малеиновой кислоты и стирол-(мет)акрилатные сополимеры.

Тонкие частицы смолы могут быть образованы из полимера, содержащего в себе мономер, имеющий по меньшей мере две ненасыщенные группы.

Мономер, имеющий по меньшей мере две ненасыщенные группы, не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Примеры таких мономеров включают натриевую соль сульфатного сложного эфира метакриловой кислоты с этиленоксидом-аддуктом (ELEMINOL RS-30, производства компании Sanyo Chemical Industries, Co., Ltd.), дивинилбензол и 1,6-гексан-диолакрилат.

Тонкие частицы смолы могут быть образованы посредством известных способов полимеризации, выбранных подходящих образом в зависимости от целевого назначения, и их предпочтительно получают в виде водной дисперсии тонких частиц смолы. Примеры способов приготовления водной дисперсии включают (i) способ непосредственного приготовления водной дисперсии тонких частиц смолы, в котором, в случае виниловой смолы, виниловый мономер в качестве исходного материала полимеризуют посредством процесса суспензионной полимеризации, процесса эмульсионной полимеризации, процесса зародышевой полимеризации или процесса дисперсионной полимеризации; (ii) способ приготовления водной дисперсии тонких частиц смолы, в котором, в случае смолы, получаемой полиприсоединением или поликонденсацией, такой как полиэфирная смола, полиуретановая смола или эпоксидная смола, предшественник (например, мономер или олигомер) или его раствор в растворителе диспергируют в водной среде в присутствии подходящего диспергирующего агента и нагревают или добавляют отверждающий агент таким образом, чтобы отвердить его, получая тем самым водную дисперсию тонких частиц смолы; (iii) способ приготовления водной дисперсии тонких частиц смолы, в котором, в случае смолы, получаемой полиприсоединением или поликонденсацией, такой как полиэфирная смола, полиуретановая смола или эпоксидная смола, подходящий эмульгатор растворяют в предшественнике (например, мономере или олигомере) или его растворе в растворителе (предпочтительно являющемся жидким или превращенном в жидкость нагреванием), и затем добавляют воду таким образом, чтобы индуцировать эмульгирование с инверсией фаз, получая тем самым водную дисперсию тонких частиц смолы; (iv) способ приготовления водной дисперсии тонких частиц смолы, в котором смолу, предварительно приготовленную посредством процесса полимеризации, который может быть любым из аддитивной полимеризации, полимеризации с раскрытием кольца, полиприсоединения, аддитивной поликонденсации или конденсационной полимеризации, измельчают посредством мельницы тонкого помола, такой как мельница с механическим вращением или мельница струйного типа, и классифицируют, чтобы получить тонкие частицы смолы, и затем тонкие частицы смолы диспергируют в водной среде в присутствии подходящего диспергирующего агента, получая тем самым водную дисперсию тонких частиц смолы; (v) способ приготовления водной дисперсии тонких частиц смолы, в котором смолу, предварительно приготовленную посредством процесса полимеризации, который может быть любым из аддитивной полимеризации, полимеризации с раскрытием кольца, полиприсоединения, аддитивной поликонденсации или конденсационной полимеризации, растворяют в растворителе, результирующий раствор смолы распыляют в виде тумана, чтобы тем самым получить тонкие частицы смолы, и затем полученные тонкие частицы смолы диспергируют в водной среде в присутствии подходящего диспергирующего агента, получая тем самым водную дисперсию тонких частиц смолы; (vi) способ приготовления водной дисперсии тонких частиц смолы, в котором смолу, предварительно приготовленную посредством процесса полимеризации, который может быть любым из аддитивной полимеризации, полимеризации с раскрытием кольца, полиприсоединения, аддитивной поликонденсации или конденсационной полимеризации, растворяют в растворителе, и затем результирующий раствор смолы подвергают осаждению посредством добавления слабого растворителя, или смолу растворяют с помощью нагревания в растворителе и затем результирующий раствор смолы подвергают осаждению посредством охлаждения, растворитель удаляют, чтобы тем самым получить тонкие частицы смолы, и затем полученные тонкие частицы смолы диспергируют в водной среде в присутствии подходящего диспергирующего агента, получая тем самым водную дисперсию тонких частиц смолы; (vii) способ приготовления водной дисперсии тонких частиц смолы, в котором смолу, предварительно приготовленную посредством процесса полимеризации, который может быть любым из аддитивной полимеризации, полимеризации с раскрытием кольца, полиприсоединения, аддитивной поликонденсации или конденсационной полимеризации, растворяют в растворителе, чтобы тем самым получить раствор смолы, раствор смолы диспергируют в водной среде в присутствии подходящего диспергирующего агента, и затем растворитель удаляют посредством нагревания или применения пониженного давления, чтобы тем самым получить водную дисперсию тонких частиц смолы; (viii) способ приготовления водной дисперсии тонких частиц смолы, в котором смолу, предварительно приготовленную посредством процесса полимеризации, который является любым из аддитивной полимеризации, полимеризации с раскрытием кольца, полиприсоединения, аддитивной поликонденсации или конденсационной полимеризации, растворяют в растворителе, чтобы тем самым получить раствор смолы, подходящий эмульгатор растворяют в растворе смолы, и затем добавляют воду к раствору смолы таким образом, чтобы индуцировать эмульгирование с инверсией фаз, получая тем самым водную дисперсию тонких частиц смолы.

При приготовлении водной дисперсии предпочтительно используют диспергирующий агент, в случае необходимости во время эмульгирования и/или диспергирования (описываемых далее) для того, чтобы стабилизировать масляные капли, образованные из раствора материала тонера или дисперсии материала тонера, и сузить распределение частиц по размеру, наряду с образованием желательной формы.

Диспергирующий агент не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают поверхностно-активные вещества, нерастворимые в воде неорганические диспергирующие агенты и полимерные защитные коллоиды. Они могут быть использованы по отдельности или в комбинации. Среди них предпочтительными являются поверхностно-активные вещества.

Примеры поверхностно-активных веществ включают анионогенные поверхностно-активные вещества, катионогенные поверхностно-активные вещества, неионогенные поверхностно-активные вещества и амфолитные поверхностно-активные вещества.

Примеры анионогенных поверхностно-активных веществ включают соли алкилбензолсульфоновой кислоты, соли а-олефинсульфоновой кислоты, сложные эфиры фосфорной кислоты и анионогенные поверхностно-активные вещества, имеющие фторалкильную группу. Среди них анионогенные поверхностно-активные вещества, имеющие фторалкильную группу, являются предпочтительными. Примеры анионогенных поверхностно-активных веществ, имеющих фторалкильную группу, включают (С2-С10)фторалкилкарбоновые кислоты или их металлические соли, перфтороктансульфонилглутамат динатрия, 3-[омега-фторалкил(С6-С11)окси]-1-алкил(С3-С4)сульфонат натрия, 3-[омега-фторалканоил(С6-С8)-N-этиламино]-1-пропансульфонат натрия, фторалкил(С11-С20)карбоновые кислоты или их металлические соли, перфторалкил(С7-С13)карбоновые кислоты или их металлические соли, перфторалкил(С4-С12)сульфоновую кислоту или ее металлическую соль, перфтороктансульфоновой кислоты диэтаноламид, N-пропил-N-(2-гидроксиэтил)перфтороктансульфонамид, соли перфторалкил(С6-С10)сульфонамидпропилтриметиламмония, соли перфторалкил(С6-С10)-N-этилсульфонилглицина и сложный эфир моноперфторалкил(С6-С16)этилфосфата. Примеры коммерчески доступных поверхностно-активных веществ, имеющих фторалкильную группу, включают SURFLON S-111, S-112 и S-113 (производства компании Asahi Glass Co., Ltd.); FRORARD FC-93, FC-95, FC-98 и FC-129 (производства компании Sumitomo 3М Ltd.); UNIDYNE DS-101 и DS-102 (производства компании Daikin Industries, Ltd.); MEGAFAC F-110, F-120, F-113, F-191, F-812 и F-833 (производства компании Dainippon Ink и Chemicals, Inc.); EFTOP EF-102, 103, 104, 105, 112, 123A, 123В, 306A, 501, 201 и 204 (производства компании Tohchem Products Co., Ltd.); FUTARGENT F-100 и F150 (производства компании Neos Co., Ltd.).

Примеры катионогенных поверхностно-активных веществ включают поверхностно-активные вещества в виде аминовой соли, поверхностно-активные вещества в виде соли четвертичного аммония и катионогенные поверхностно-активные вещества, имеющие фторалкильную группу. Примеры поверхностно-активных веществ в виде аминовой соли включают алкиламиновые соли, аминоспиртовые производные жирных кислот, полиаминовые производные жирных кислот и имидазолин. Примеры поверхностно-активных веществ в виде соли четвертичного аммония включают соли алкилтриметиламмония, соли диалкилдиметиламмония, соли алкилдиметилбензиламмония, соли пиридиния, соли алкилизохинолиния и хлорид бензетония. Примеры катионогенных поверхностно-активных веществ, имеющих фторалкильную группу, включают первичные, вторичные или третичные алифатические аминокислоты, содержащие фторалкильную группу, соли алифатического четвертичного аммония, такие как перфторалкил(С6-С10)сульфонамидпропилтриметиламмониевую соль, хлорид бензалкония, хлорид бензетония, соли пиридиния и соли имидазолиния.

Примеры коммерчески доступных катионогенных поверхностно-активных веществ включают SURFLON S-121 (производства компании Asahi Glass Co., Ltd.), FRORARD FC-135 (производства компании Sumitomo 3M Ltd.), UNIDYNE DS-202 (производства компании Daikin Industries, Ltd.), MEGAFACK F-150 и F-824 (производства компании Dainippon Ink и Chemicals, Inc.), EFTOP EF-132 (производства компании Tohchem Products Co., Ltd.) и FUTARGENT F-300 (производства компании Neos Co., Ltd.).

Примеры неионогенных поверхностно-активных веществ включают производные амидов жирных кислот и производные полиолов.

Примеры амфолитных поверхностно-активных веществ включают аланин, додецилди(аминоэтил)глицин, ди(октиламиноэтил)глицин и N-алкил-N,N-диметиламмония бетаин.

Примеры нерастворимого в воде неорганического диспергирующего агента включают трифосфат кальция, карбонат кальция, оксид титана, коллоидный кремнезем и гидроксиапатит.

Примеры полимерного защитного коллоида включают кислоты, (мет)акриловые мономеры, имеющие гидроксильную группу, виниловые спирты или их эфиры, сложные эфиры винилового спирта и соединения, имеющего карбоксильную группу, амидные соединения или их метилольные соединения, хлориды, гомополимеры или сополимеры, содержащие атом азота или гетероциклические кольца с ним, полиоксиэтилены и целлюлозы.

Примеры кислот включают акриловую кислоту, метакриловую кислоту, α-цианоакриловую кислоту, α-цианометакриловую кислоту, итаконовую кислоту, кротоновую кислоту, фумаровую кислоту, малеиновую кислоту и малеиновый ангидрид.

Примеры (мет)акриловых мономеров, имеющих гидроксильную группу, включают β-гидроксиэтилакрилат, β-гидроксиэтилметакрилат, β-гидроксипропилакрилат, β-гидроксипропилметакрилат, γ-гидроксипропилакрилат, γ-гидроксипропилметакрилат, 3-хлор-2-гидроксипропилакрилат, 3-хлор-2-гидроксипропилметакрилат, сложные эфиры диэтиленгликоля и моноакриловой кислоты, сложные эфиры диэтиленгликоля и монометакриловой кислоты, сложные эфиры глицерина и моноакриловой кислоты, сложные эфиры глицерина и монометакриловой кислоты, N-метилолакриламид и N-метилолметакриламид.

Примеры виниловых спиртов или их эфиров включают винилметилэфир, винилэтилэфир и винилпропилэфир.

Примеры эфиров винилового спирта и соединения, имеющего карбоксильную группу, включают винилацетат, винилпропионат и винилбутират.

Примеры амидного соединения или его метилольного соединения включают акриламид, метакриламид и диацетонакриламид или их метилольные соединения.

Примеры хлоридов включают хлорид акриловой кислоты и хлорид метакриловой кислоты.

Примеры гомополимеров или сополимеров, содержащих атом азота или гетероциклические кольца с ним, включают винилпиридин, винилпирролидон, винилимидазол и этиленимин.

Примеры полиоксиэтиленов включают полиоксиэтилен, полиоксипропилен, полиоксиэтиленалкиламин, полиоксипропиленалкиламин, полиоксиэтиленалкиламиды, полиоксипропиленалкиламид, полиоксиэтиленнонилфенилэфир, полиоксиэтиленлаурилфенилэфир, сложный полиоксиэтиленстеарилфенилэфир и сложный полиоксиэтиленнонилфенилэфир.

Примеры целлюлоз включают метилцеллюлозу, гидроксиэтилцеллюлозу и гидроксипропилцеллюлозу.

При приготовлении дисперсии стабилизатор диспергирования может быть использован при необходимости. Примеры стабилизатора диспергирования включают соединение, растворимое в кислотах или растворимое в щелочах, такое как соль фосфата кальция.

Когда модифицированный сложный полиэфир (форполимер), реагирующий с соединением, содержащим активную водородную группу, включают в качестве связующей смолы в раствор или дисперсию, катализатор для реакции может быть использован при необходимости. Примеры катализатора включают дибутиллаурат олова и диоктиллаурат олова.

(3) Эмульгирование или диспергирование

При эмульгировании или диспергировании раствора материала тонера или дисперсии материала тонера раствор или дисперсию предпочтительно диспергируют в водной среде при перемешивании. Метод диспергирования не ограничивается особым образом. Примеры оборудования для диспергирования включают: эмульгаторы периодического действия, такие как HOMOGENIZER (производства компании IKA Co., Ltd.), POLYTRON (производства компании Kinematica Co. Ltd.) и TK AUTO HOMO MIXER (производства компании Primix Corp.); эмульгаторы непрерывного действия, такие как EBARA MILDER (производства компании Ebara Corp.), ТК FILLMIX, ТК PIPELINE HOMO MIXER (производства компании Primix Corp.), COLLOID MILL (производства компании Kobelco Eco-Solutions Co., Ltd.), SLASHER, TRIGONAL Wet-Type Mill (производства компании Mitsui Miike Machinery Co., Ltd.), CAVITRON (производства компании Eurotec Co., Ltd.) и FINE FLOW MILL (производства компании Pacific Machinery & Engineering Co., Ltd.); эмульгаторы высокого давления, такие как MICROFLUIDIZER (производства компании Mizuho Industrial Co., Ltd.), NANOMIZER (производства компании Nanomizer Co., Ltd.) и APV GORLIN (производства компании Gaulin Co., Ltd.); мембранные эмульгаторы, такие как мембранный эмульгатор (производства компании Reica Co., Ltd.); вибрационные эмульгаторы, такие как VIBRO MIXER (производства компании Reica Co., Ltd.); и ультразвуковые эмульгаторы, такие как ULTRASONIC HOMOGENIZER (производства компании Branson Co., Ltd.). Среди них APV GAULIN, HOMOGENIZER, ТК AUTO HOMO MIXER, EBARA MILDER, TK FILLMIX и ТК PIPELINE HOMO MIXER предпочтительно используют по причине их способности к образованию частиц одинакового диаметра.

(4) Удаление растворителя