Изобретение относится к сборочному производству автомобилестроения, где главной задачей является создание высококачественных узлов мелкосерийного и массового производства стабилизаторов поперечной устойчивости легкового автомобиля.

Известен аналог - стабилизатор поперечной устойчивости - Википедия, где поясняется назначение упомянутого узла - устройство в подвеске автомобиля, служащее для уменьшения боковых кренов при поворотах автомобиля.

Главной задачей стабилизатора поперечной устойчивости автомобиля является использование упругих пружин, а к недостатком аналога следует отнести отсутствие сведений о назначении главного компонента стабилизатора - прутковой пружины и вспомогательных базовых компонентов - фасонных хомутов, закрепляемых на заданном ассиметричном расстоянии, в 688±1 мм, конкретной модификации легкового автомобиля.

Поставленная задача выполняется технологическими решениями применительно к изготовлению стабилизаторов поперечной устойчивости и конструктивному подходу установки базирующих элементов крепления, которая формируется следующим образом:

способ изготовления стабилизатора поперечной устойчивости легкового автомобиля отличается тем, что выбирают прутковый материал от 8 до 30 мм в диаметре, из марок пружинной стали, из которого изготавливают штангу, в соответствии с перечнем пружинных сталей, где исключают марганцовистые стали, склонные к трещинообразованию, штангу, нагревают до температуры 900-950°C в течение 20-35 мин соразмерно упомянутым диаметрам заготовок, выполняют формообразование изгибов штанги в специальных оправках, производят автоматизированный контроль рабочих параметров штанги - 1032±5 мм и 192±2 мм, и/или 80±1 мм, 33-38°, штангу подают в закалочный барабан с температурой закалки 830-870°C при распределении интервала температур пропорционально диаметру прутка от 8 до 28 мм, штангу из закалочного барабана скатывают по наклонной плоскости на конвейер и далее в бак, где ее закаливают в воде при температуре 30-40°C при диаметре штанги от 8-25 мм, а при диаметре штанги более 25 мм производят закалку в трансформаторном и/или веретенном масле при температуре не более 60°C, штангу подвергают отпуску в двухзонных конвейерных печах при наибольшем интервале между закалкой и отпуском не более 4 часов при температуре 480-520°C, производят охлаждение в воде, при полном взаимодействии штанги, с закалочной жидкостью, при температуре не более 100°C или на воздухе в закрытом помещении, причем твердость штанги составляет НВ 370-440 (HRC 40-47) единиц, остаточную деформацию снимают после охлаждения штанги однократным угловым поворотом на угол 3-5° изгибов наклонных участков, в течение 5-8 с, после чего производят установку упругих резиновых втулок, на поверхности которых производят размерную ассиметричную установку и клепку фасонных хомутов с центровым размером установки от осей отверстий фасонных хомутов в 688±1 мм, которые закрепляют в пределах упругих деформаций резиновых втулок, при давлении резиновой смеси втулки на поверхность штанги от 0,5-11,5 МПа.

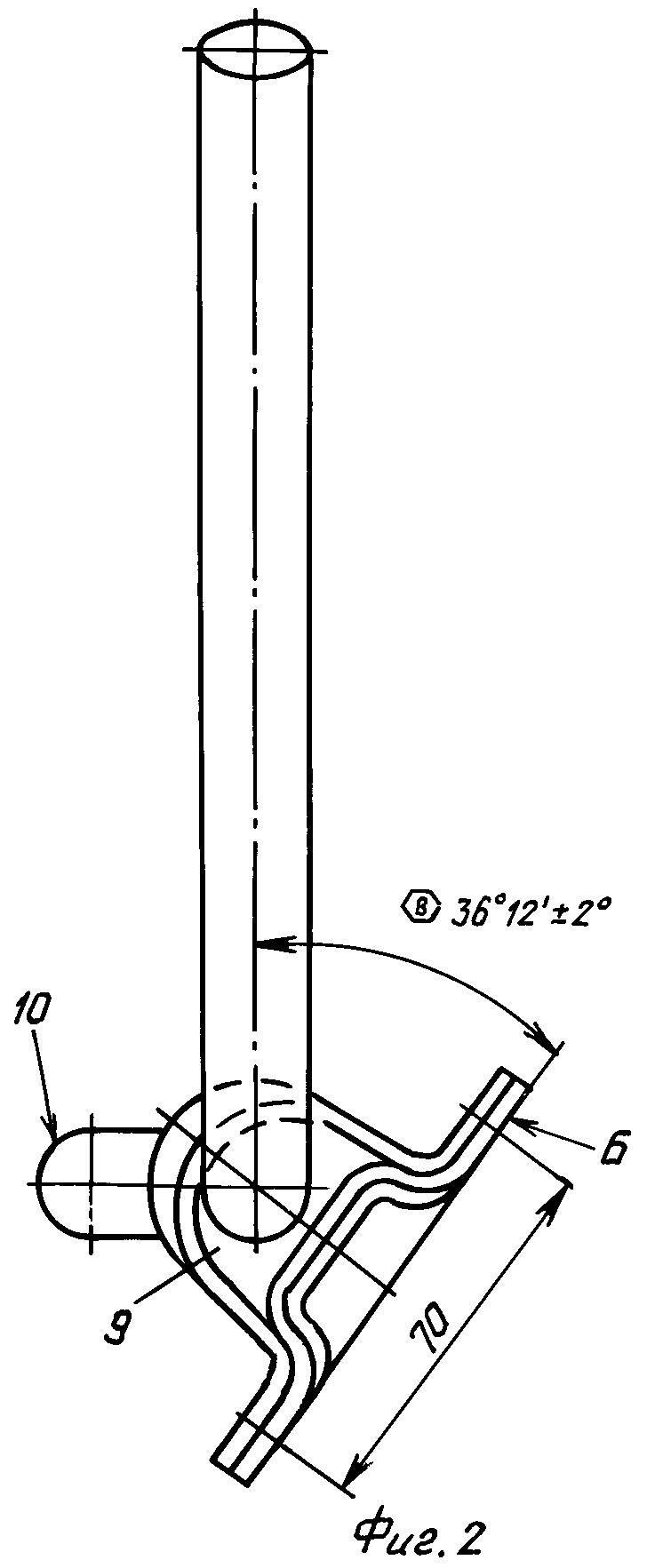

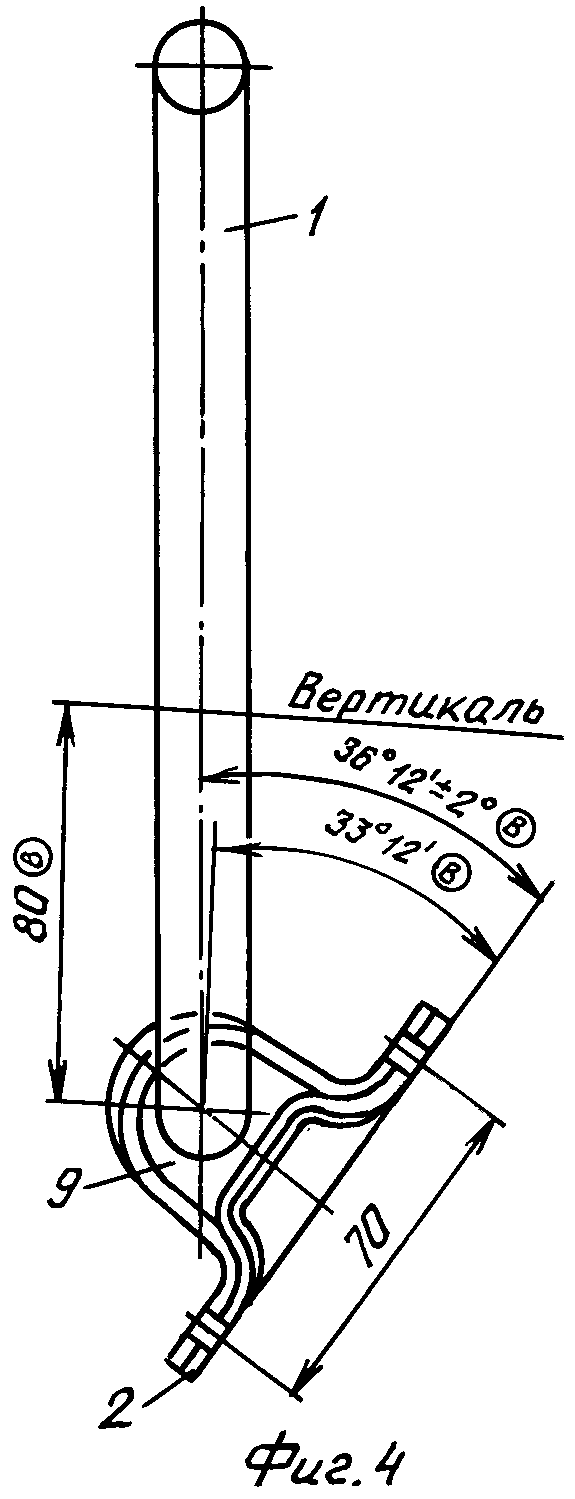

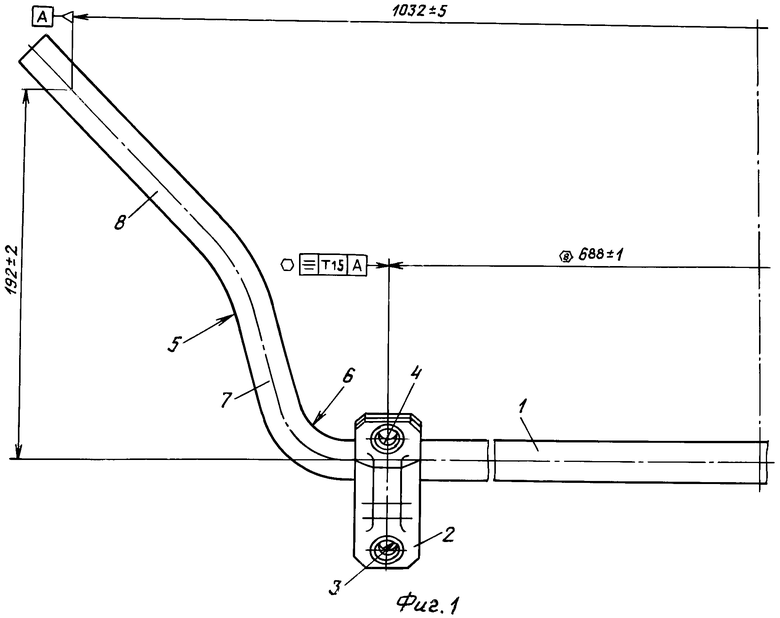

Перечень чертежей: фиг.1 - вид в плане на стабилизатор поперечной устойчивости легкового автомобиля; фиг.2 - боковая проекция узла стабилизатора поперечной устойчивости легкового автомобиля; фиг.3 - вид в плане на стабилизатор поперечной устойчивости легкового автомобиля; фиг.4 - боковая проекция стабилизатора поперечной устойчивости легкового автомобиля.

Перечень цифровых обозначений в графических материалах: прутковый материал (1); фасонный хомут в сборе (2); отверстия (3 и 4); изгибы (5 и 6 и 10); наклонные участки (7 и 8), упругая резиновая втулка (9).

Описание способа

Способ изготовления стабилизатора поперечной устойчивости легкового автомобиля отличается тем, что:

- выбирают прутковый материал от 8 до 30 мм в диаметре, из марок пружинной стали, из которого изготавливают штангу, в соответствии с перечнем пружинных сталей, где исключают марганцовистые стали, склонные к трещинообразованию;

- штангу нагревают до температуры 900-950°C в течение 20-35 мин, соразмерно упомянутым диаметрам заготовок выполняют формообразование изгибов штанги в специальных оправках, производят автоматизированный контроль рабочих параметров штанги - 1032±5 мм и 192±2 мм, и/или 80±1 мм, 33-38°;

- штангу подают в закалочный барабан с температурой закалки 830-870°C при распределении интервала температур пропорционально диаметру прутка от 8 до 28 мм;

- штангу из закалочного барабана скатывают по наклонной плоскости на конвейер и далее в бак, где ее закаливают в воде при температуре 30-40°C при диаметре штанги от 8-25 мм, а при диаметре штанги более 25 мм производят закалку в трансформаторном и/или веретенном масле при температуре не более 60°C;

- штангу подвергают отпуску в двухзонных конвейерных печах при наибольшем интервале между закалкой и отпуском не более 4 часов при температуре 480-520°C;

- производят охлаждение в воде, при полном взаимодействии штанги с закалочной жидкостью, при температуре не более 100°C или на воздухе в закрытом помещении, причем твердость штанги составляет НВ 370-440 (HRC 40-47) единиц;

- остаточную деформацию снимают после охлаждения штанги однократным угловым поворотом на угол 3-5° изгибов наклонных участков, в течение 5-8 с;

- производят установку упругих резиновых втулок, на поверхности которых производят размерную ассиметричную установку и клепку фасонных хомутов с центровым размером установки от осей отверстий фасонных хомутов в 688±1 мм, которые закрепляют в пределах упругих деформаций резиновых втулок, при давлении резиновой смеси втулки на поверхность штанги от 0,5-11,5 МПа.

Пример выполнения способа

Способ изготовления стабилизатора поперечной устойчивости легкового автомобиля выполняют таким образом, что:

1. Выбирают прутковый материал от 8 до 30 мм в диаметре, из марок пружинной стали, из которого изготавливают штангу, в соответствии с перечнем пружинных сталей, где исключают марганцовистые стали, склонные к трещинообразованию;

2. Штангу нагревают до температуры 900-950°C в течение 20-35 мин, соразмерно упомянутым диаметрам заготовок выполняют формообразование изгибов штанги в специальных оправках, производят автоматизированный контроль рабочих параметров штанги - 1032±5 мм и 192±2 мм, и/или 80±1 мм, 33-38°;

3. Штангу подают в закалочный барабан с температурой закалки 830-870°C при распределении интервала температур пропорционально диаметру прутка от 8 до 28 мм;

4. Штангу из закалочного барабана скатывают по наклонной плоскости на конвейер и далее в бак, где ее закаливают в воде при температуре 30-40°C при диаметре штанги от 8-25 мм, а при диаметре штанги более 25 мм производят закалку в трансформаторном и/или веретенном масле при температуре не более 60°C;

5. Штангу подвергают отпуску в двухзонных конвейерных печах при наибольшем интервале между закалкой и отпуском не более 4 часов при температуре 480-520°C;

6. Производят охлаждение в воде, при полном взаимодействии штанги с закалочной жидкостью, при температуре не более 100°C или на воздухе в закрытом помещении, причем твердость штанги составляет НВ 370-440 (HRC 40-47) единиц;

7. Остаточную деформацию снимают после охлаждения штанги однократным угловым поворотом на угол 3-5° изгибов наклонных участков, в течение 5-8 с;

8. Производят установку упругих резиновых втулок, на поверхности которых производят размерную ассиметричную установку и клепку фасонных хомутов с центровым размером установки от осей отверстий фасонных хомутов в 688±1 мм, которые закрепляют в пределах упругих деформаций резиновых втулок, при давлении резиновой смеси втулки на поверхность штанги от 0,5-11,5 МПа.

Промышленная полезность предлагаемого способа

Важным значением является распределение условий технологической подготовки прутковых материалов при распределении температурных условий, формообразующих силовые напряжения, впоследствии работающих для повышения циклических напряжений стабилизаторов поперечной устойчивости легкового автомобиля.

Экономическая целесообразность нового технического решения заключается в применении мелкосерийного и серийного производства в условиях ЗАО «Мотор-Супер».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН И ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2011 |

|

RU2478015C1 |

| СТАБИЛИЗАТОР ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ ЛЕГКОВОГО АВТОМОБИЛЯ | 2010 |

|

RU2445215C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОТОЧНЫХ ДЕТАЛЕЙ ИЗ ПРУЖИННЫХ КРЕМНИСТЫХ СТАЛЕЙ | 2014 |

|

RU2564805C1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИИ ПРОВОЛОКИ ИЗ СТАЛИ, ЛИНИЯ И СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ПРОВОЛОКИ ИЗ СТАЛИ | 2013 |

|

RU2549798C2 |

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ХЛАДОСТОЙКАЯ | 2013 |

|

RU2552794C2 |

| ПРОМЕЖУТОЧНАЯ ДЕТАЛЬ ДЛЯ СОЕДИНЕНИЯ ФАСОННОГО ТЕЛА ИЗ МАРГАНЦОВИСТОЙ СТАЛИ С УГЛЕРОДИСТОЙ СТАЛЬЮ, А ТАКЖЕ СПОСОБ СОЕДИНЕНИЯ ОТЛИВОК ИЗ МАРГАНЦОВИСТОЙ АУСТЕНИТНОЙ СТАЛИ СО СТАНДАРТНЫМИ РЕЛЬСАМИ | 2008 |

|

RU2450063C2 |

| Способ термической обработки поковок из конструкционно-легированной стали марки 4340 (варианты) | 2024 |

|

RU2837323C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| Способ термической обработки стальных изделий | 1986 |

|

SU1397506A1 |

| СПОСОБ ПРОИЗВОДСТВА БУРОВЫХ ШТАНГ | 1997 |

|

RU2134305C1 |

Изобретение относится к сборочному производству автомобилестроения. Способ изготовления стабилизатора поперечной устойчивости легкового автомобиля заключается в том, что из пруткового материала от 8 до 30 мм в диаметре изготавливают штангу, исключая марганцовистые стали. Штангу нагревают до температуры 900-950°С в течение 20-35 мин. Выполняют формообразование изгибов штанги в специальных оправках. Производят автоматизированный контроль рабочих параметров штанги. Штангу подают в закалочный барабан с температурой закалки 830-870°С. Штангу закаливают в воде при температуре 30-40°С при диаметре штанги от 8-25 мм. Штангу подвергают отпуску в двухзонных конвейерных печах при наибольшем интервале между закалкой и отпуском не более 4 часов при температуре 480-520°С. Производят охлаждение в воде при температуре не более 100°С или на воздухе в закрытом помещении. Остаточную деформацию снимают однократным угловым поворотом на угол 3-5° изгибов наклонных участков в течение 5-8 с. Производят установку упругих резиновых втулок, на поверхности которых производят размерную ассиметричную установку фасонных хомутов с центровым размером установки от осей отверстий фасонных хомутов в 688±1 мм. Хомуты закрепляют в пределах упругих деформаций резиновых втулок, при давлении резиновой смеси втулки на поверхность штанги от 0,5-11,5 МПа. Достигается повышение циклических напряжений стабилизаторов поперечной устойчивости легкового автомобиля. 4 ил.

Способ изготовления стабилизатора поперечной устойчивости легкового автомобиля, отличающийся тем, что выбирают прутковый материал от 8 до 30 мм в диаметре из марок пружинной стали, из которого изготавливают штангу, в соответствии с перечнем пружинных сталей, где исключают марганцовистые стали, склонные к трещинообразованию, штангу нагревают до температуры 900-950°С в течение 20-35 мин соразмерно упомянутым диаметрам заготовок, выполняют формообразование изгибов штанги в специальных оправках, производят автоматизированный контроль рабочих параметров штанги - (1032±5) мм и (192±2) мм, и/или (80±1) мм, 33-38°, штангу подают в закалочный барабан с температурой закалки 830-870°С при распределении интервала температур пропорционально диаметру прутка от 8 до 28 мм, штангу из закалочного барабана скатывают по наклонной плоскости на конвейер и далее в бак, где ее закаливают в воде при температуре 30-40°С при диаметре штанги от 8-25 мм, а при диаметре штанги более 25 мм производят закалку в трансформаторном и/или веретенном масле при температуре не более 60°С, штангу подвергают отпуску в двухзонных конвейерных печах при наибольшем интервале между закалкой и отпуском не более 4 ч при температуре 480-520°С, производят охлаждение в воде при полном взаимодействии штанги с закалочной жидкостью, при температуре не более 100°С или на воздухе в закрытом помещении, причем твердость штанги составляет НВ 370-440 (HRC 40-47) единиц, остаточную деформацию снимают после охлаждения штанги однократным угловым поворотом на угол 3-5° изгибов наклонных участков в течение 5-8 с, после чего производят установку упругих резиновых втулок, на поверхности которых производят размерную ассиметричную установку и клепку фасонных хомутов с центровым размером установки от осей отверстий фасонных хомутов в (688±1) мм, которые закрепляют в пределах упругих деформаций резиновых втулок, при давлении резиновой смеси втулки на поверхность штанги от 0,5-11,5 МПа.

| US 4526628 А, 02.07.1985 | |||

| US 5598735 А, 04.02.1997 | |||

| JP 2000024737 А, 25.01.2000 | |||

| Устройство для предохранения берегов от размыва | 1987 |

|

SU1537740A1 |

Авторы

Даты

2012-01-10—Публикация

2010-07-20—Подача