СО

;о ел

Изобретение относится к термической обработке стали и может быть использовано при изготовлении бурильных труб штанг, стержней и других изделий, подвер аюшихся в процессе работы воздействию деформации кручения, изгиба, ударным нагрузкам.

Цель изобретения - повышение срока службы изделий путем создания по- верхностного слоя с пружинно-демпфи- рующими свойствами.

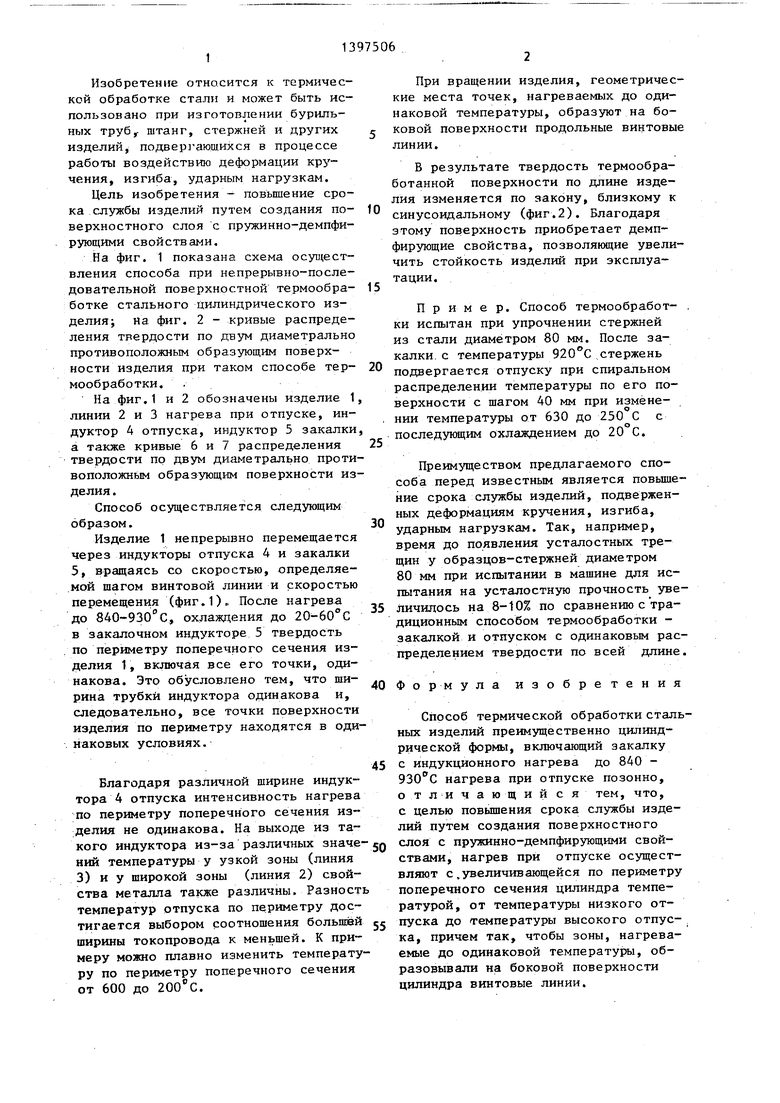

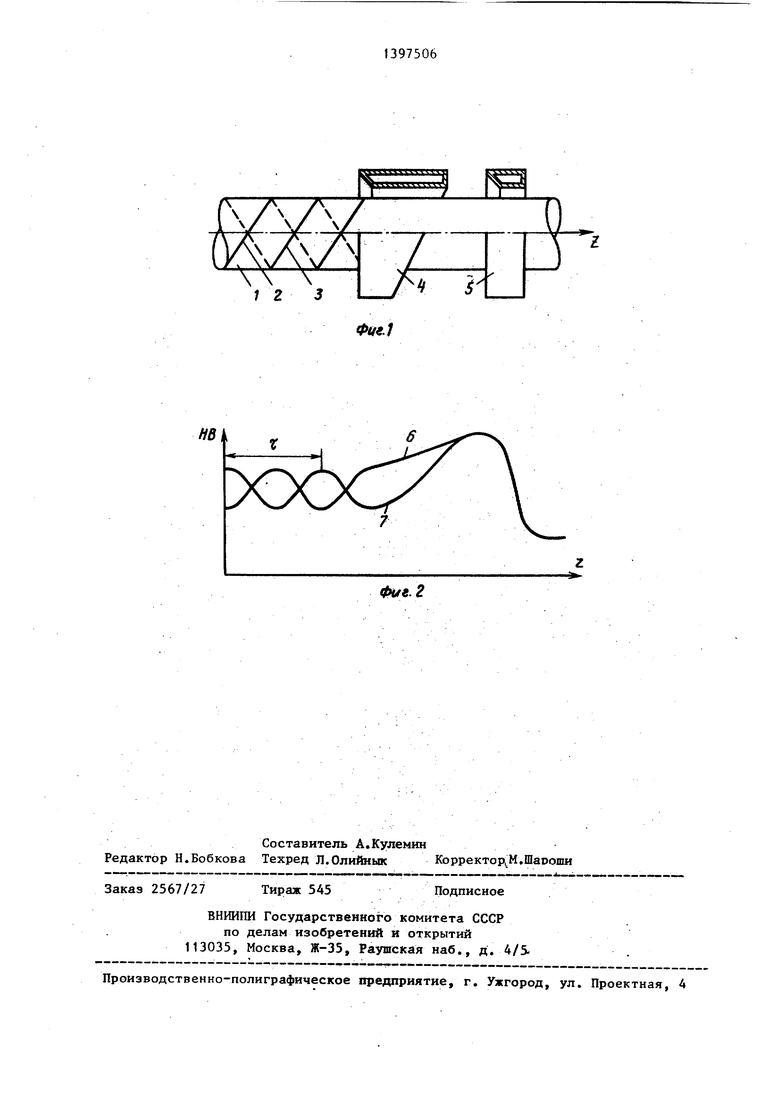

На фиг. 1 показана схема осуществления способа при непрерывно-последовательной поверхностной термообра- ботке стального цилиндрического изделия; на фиг. 2 - кривые распределения твердости по двум диаметрально противоположным образующим поверхности изделия при таком способе тер- мообработки. .

На фиг.1 и 2 обозначены изделие 1 линии 2 и 3 нагрева при отпуске, индуктор 4 отпуска, индуктор 5 закалки а также кривые 6 и 7 распределения твердости по двум диаметрально противоположном образующим поверхности изделия .

Способ осуществляется следующим образом.

Изделие 1 непрерывно перемещается через индукторы отпуска 4 и закалки 5, вращаясь со скоростью, определяе- .мой щагом винтовой линии и скоростью перемещения (фиг. О После нагрева до 840-930 С, охлаждения до 20-60°С в закалочном индукторе 5 твердость по периметру поперечного сечения изделия 1, включая все его точки, одинакова. Это обусловлено тем, что ши- рина трубки индуктора одинакова и, следовательно, все точки поверхности изделия по периметру находятся в одинаковых условиях.

Благодаря различной щирине индуктора 4 отпуска интенсивность нагрева по периметру поперечного сечения изделия не одинакова. На выходе из такого индуктора из-за различных значе НИИ температуры у узкой зоны (линия 3) и у широкой зоны (линия 2) свойства металла также различны. Разност температур отпуска по периметру достигается выбором соотношения больший ширины токопровода к меньшей. К примеру можно плавно изменить температуру по периметру поперечного сечения от 600 до 200 С.

При вращении изделия, геометрические места точек, нагреваемых до одинаковой температуры, образуют на боковой поверхности продольные винтовы линии.

В результате твердость термообра- ботанной поверхности по длине изделия изменяется по закону, близкому к синусоидальному (фиг.2). Благодаря зтому поверхность приобретает демпфирующие свойства, позволяющие увеличить стойкость изделий при эксплуатации.

Пример. Способ термообработ- ки испытан при упрочнении стержней из стали диаметром 80 мм. После закалки, с температуры 920 с стержень подвергается отпуску при спиральном распределении температуры по его поверхности с шагом 40 мм при изменении температуры от 630 до 250 С с последующим охлаждением до 20 С.

Преимуществом предлагаемого способа перед известным является повышение срока службы изделий, подверженных деформациям кручения, изгиба, ударным нагрузкам. Так, например, время до появления усталостных трещин у образцов-стержней диаметром 80 мм при испытании в машине для испытания на усталостную прочность увеличилось на 8-10% по сравнению с традиционным способом термообработки - закалкой и отпуском с одинаковым распределением твердости по всей длине

Ф о р м ула изобретения

Способ термической обработки стальных изделий преимущественно цилиндрической формы, включающий закалку с индукционного нагрева до 840 - нагрева при отпуске позонно, чающий ся тем, что, с целью повышения срока службы изделий путем создания поверхностного слоя с пружинно-демпфирующими свойствами, нагрев при отпуске осуществляют с.увеличивающейся по периметру поперечного сечения цилиндра температурой, от температуры низкого отпуска до температуры высокого отпуска, причем так, чтобы зоны, нагреваемые до одинаковой температуры, образовывали на боковой поверхности цилиндра винтовые линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки изделий | 1985 |

|

SU1276673A1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ | 1973 |

|

SU377339A1 |

| Способ термообработки изделий | 1990 |

|

SU1782243A3 |

| Способ термической обработки башмаков гусеничного хода | 1990 |

|

SU1786124A1 |

| Способ термической обработки цилиндрических зубчатых колес | 1981 |

|

SU1087556A1 |

| Способ изготовления металлоизделий шарообразной формы | 2021 |

|

RU2779559C1 |

| Способ определения предела выносливости материала цилиндрической детали при кручении | 2021 |

|

RU2765340C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ | 2015 |

|

RU2596737C1 |

| Способ упрочнения противорежущей пластины мульчирующей фрезы | 2022 |

|

RU2799598C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

Изобретение относится к термической обработке стали и может быть использовано при изготовлении бурильных труб, штанг, стержней и других изделий, подвергающихся в процессе воздействию деформации кручения, изгиба, ударным нагрузкам. Цель изобретения - повьппение срока службы изделия путем создания поверхностного слоя с пружинно-демпфирую- щими свойствами. Цилиндрические изделия после закалки подвергаются отпуску с плавно увеличивающейся по периметру поперечного сечения цилиндра температурой (от температзфы-низкого отпуска до температуры высокого отпуска), причем так, чтобы зоны, нагреваемые до одинаковой температуры, образовывали на боковой поверхности цилиндровинтовые линии. 2 ил. а S (Л

Составитель А.Кулемин Редактор Н.Бобкова Техред Л.ОлийныкКорректор М.Шапоши

Заказ 2567/27

Тираж 545

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/S

Фиг. г

Подписное

| Способ термической обработки замков для бурильных труб | 1973 |

|

SU473753A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изотермической закалки легированных сталей | 1983 |

|

SU1164282A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| . | |||

Авторы

Даты

1988-05-23—Публикация

1986-12-31—Подача