Изобретение относится к устройствам для получения риформированных газов и может быть использовано в различных областях промышленности, в частности, в установках для получения аммиака.

Реакционная система печей парового риформинга предназначена для получения конвертированного газа из смеси природного газа и водяного пара в обогреваемых реакционных трубах под давлением, в присутствии катализатора и состоит из комплекса взаимосвязанного (технологически и механически) оборудования с различными функциями и параметрами работы. Предлагаемая реакционная система может быть использована, в частности, как при строительстве новых установок для получения аммиака, так и при модернизации устаревших.

Уровень техники

Известна конструкция реактора (печи) парового риформинга (патент на изобретение США №4113441 по МПК B01J 8/06 с приоритетом от 07.03.1977 г.). В данной печи вокруг центрально расположенного сборного коллектора, выполненного в виде футерованного стояка, радиально располагаются наполненные катализатором реакционные трубы, связанные с ним через газоподводящие трубки (пигтейли).

К недостаткам подобной конструкции можно отнести ее низкую производительность и сложность соединения реакционных труб со сборным коллектором и в частности:

- недостаточно длинные освещенные части реакционных труб;

- высокие термические напряжения;

- отсутствие при нагреве необходимого продольного и поперечного перемещений коллекторов;

- необходимость создания наружной тепловой изоляции на выходных коллекторах;

- наличие значительных термических удлинений реакционных труб и необходимость создания сложной системы их компенсации;

- необходимость создания большого количества подвесок для реакционных труб;

- наличие значительных нагрузок для подвесок сборного футерованного коллектора;

- наличие передачи на сборный футерованный коллектор термических перемещений и усилий.

Наиболее близким аналогом к предлагаемому техническому решению является конструкция реакционной системы печи парового риформинга, используемая в установках получения аммиака (см. проспект фирмы Kellogg Braun & Rut Inc. «Increase hydrogen production using KBR′s KRES technology», стр.4, фиг.1). Реакционная система такой печи риформинга содержит:

1) коллекторы входные на жестких опорах, предназначенные для распределения парогазовой смеси, поступающей из конвективного змеевика, по рядам реакционных труб;

2) трубки газоподводящие самокомпенсирующиеся (пигтейли), приваренные к входным коллекторам и к реакционным трубам, распределяющие парогазовую смесь от входных коллекторов по каждой реакционной трубе;

3) трубы реакционные, заполненные катализатором, в нижней части приваренные к выходным коллекторам и в верхней части подвешенные к пружинным подвескам, предназначенные для осуществления конверсии природного газа и получения конвертированного газа;

4) коллекторы выходные с тепловой изоляцией, предназначенные для сбора конвертированного газа и передачи его в стояки, приваренные в центре каждого коллектора и направленные вверх;

5) стояки с оголовками, предназначенные для передачи конвертированного газа в сборный футерованный коллектор и для дополнительного нагрева конвертированного газа;

6) коллектор сборный футерованный с водяной рубашкой и пружинными подвесками, предназначенный для передачи конвертированного газа в реактор вторичного риформинга.

Характерными конструктивными особенностями такой реакционной системы являются:

1) "верхний" вывод конвертированного газа из выходных коллекторов через систему стояков и оголовков в сборный футерованный коллектор, расположенный на пружинных подвесках в надсводовом пространстве камеры радиации и жестко связанный с реактором вторичного риформинга;

2) "подвешенное" состояние выходных коллекторов с наружной тепловой изоляцией, воспринимающих изгибающие усилия от неравномерного термического удлинения реакционных труб и стояков;

3) термическое удлинение реакционных труб и стояков - вниз.

При этом парогазовая смесь, нагретая в камере конвекции до температуры 510°C, через входные коллекторы и пигтейли распределяется по реакционным трубам, нагревается и подвергается конверсии. Конвертированный газ уходит в выходные коллекторы с температурой порядка 840°C и по сборному футерованному коллектору направляется в реактор вторичного риформинга.

Потеря давления в стояках составляет порядка 2 кг/см2.

В период разогрева и в процессе работы все элементы реакционной системы подвергаются воздействию трех основных напряжений, возникающих:

- от внутреннего давления газов;

- от весовых нагрузок самих элементов;

- от термических расширений элементов.

При этом, в наиболее сложных условиях находятся выходные коллекторы и стояки. Выходные коллекторы воспринимают вертикальные усилия от неравномерного термического удлинения стояков и реакционных труб, возникающего в результате нагрева стояков до более высокой температуры и их большей длины (с учетом оголовков) по сравнению с реакционными трубами.

На стояки дополнительно воздействуют усилия, возникающие от горизонтального перемещения футерованного сборного коллектора в процессе разогрева в направлении от реактора вторичного риформинга в сторону печи.

Для уменьшения изгибающих напряжений в выходных коллекторах, вызываемых разностью удлинений стояков и реакционных труб, реакционные трубы через рычаги попарно подвешены к пружинным подвескам, позволяющим реакционным трубам опускаться вниз дополнительно к их термическому удлинению. Рычаги компенсируют разность температурных удлинений между двумя трубами.

Пружинные подвески реакционных труб воспринимают вес труб с катализатором, часть веса выходных коллекторов с тепловой изоляцией, часть веса пигтейлей с тепловой изоляцией и вес деталей самих подвесок, действующих на пружины.

Пружинные подвески сборного футерованного коллектора воспринимают вес коллектора (с водяной рубашкой и водой) и стояков с оголовками, а также термические усилия, возникающие от перемещения рядов реакционных труб и от разности вертикального температурного удлинения корпуса реактора вторичного риформинга и металлоконструкций камеры радиации печи. Подвески имеют большие габариты и вес.

Система пружинных подвесок реакционных труб и сборного футерованного коллектора требует проведения сложной поэтапной регулировки и контроля при монтаже печи, пуске, эксплуатации, остановке печи, при новой загрузке катализатора и при капитальном ремонте печи.

Кроме этого необходимо периодически контролировать состояние подвесок и выполнять калибровку пружин, которые в процессе эксплуатации теряют свои пружинящие свойства (упругость).

Таким образом, к недостаткам наиболее близкого аналога можно отнести:

- недостаточно длинные освещенные части реакционных труб;

- высокие термические напряжения;

- отсутствие при нагреве необходимого продольного и поперечного перемещений коллекторов;

- необходимость создания наружной тепловой изоляции на выходных коллекторах;

- наличие значительных термических удлинений реакционных труб и необходимость создания сложной системы их компенсации;

- необходимость создания большого количества подвесок для реакционных труб;

- наличие значительных нагрузок для подвесок сборного футерованного коллектора;

- наличие передачи на сборный футерованный коллектор термических перемещений и усилий от реактора вторичного риформинга.

Сущность изобретения

Задачей изобретения является повышение эффективности и надежности работы реакционной системы печей парового риформинга.

Технические результаты изобретения:

- увеличение освещенной части реакционных труб;

- снижение опасных термических напряжений;

- обеспечение при нагреве необходимого продольного и поперечного перемещения каждого коллектора;

- упрощение и удешевление системы за счет отсутствия наружной тепловой изоляции на выходных коллекторах и организации "нижнего" вывода конвертированного газа из выходных коллекторов через переходные конусы в сборный футерованный коллектор, смонтированный на подвесках под подом камеры радиации;

- направление вверх термических удлинений реакционных труб и компенсация их при помощи подвесок с постоянной реакцией или противовесов;

- уменьшение количества, либо отсутствие пружинных подвесок для реакционных труб;

- уменьшение количества и уменьшение нагрузок для подвесок сборного футерованного коллектора;

- отсутствие передачи на сборный футерованный коллектор термических перемещений и усилий от реактора вторичного риформинга.

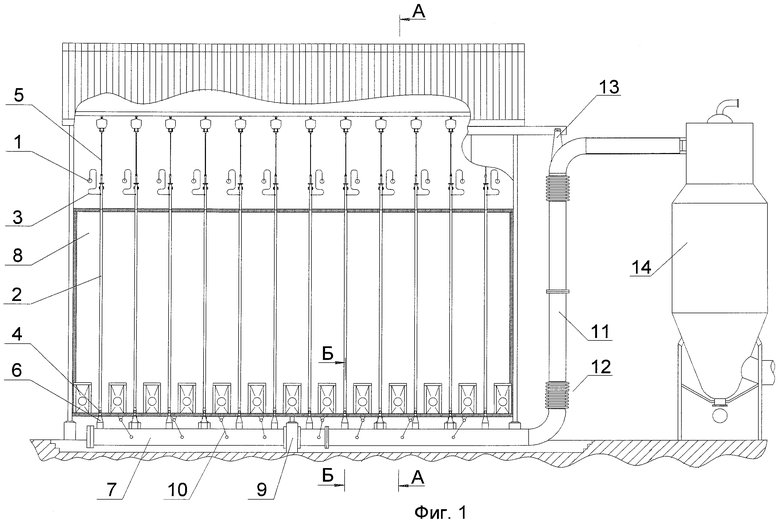

Технические результаты достигаются тем, что реакционная система печи риформинга содержит расположенные над камерой радиации печи и опирающиеся на пружинные опоры входные коллекторы, соединенные посредством газоподводящих труб (пигтейлей) с заполненными катализатором реакционными трубами, которые подвешены в верхней части, а в нижней части соединены с выходными коллекторами, лежащими на опорах с направляющими пластинами, расположенными на уровне пода камеры радиации печи и в нижней части соединенными со сборным футерованным коллектором, подвешенным под подом камеры радиации печи на специальных рычажно-пружинных подвесках к подовым балкам камеры радиации печи и соединенным с оснащенным линзовыми компенсаторами и подвеской передаточным футерованным трубопроводом, соединяющим сборный футерованный коллектор с реактором вторичного риформинга. Сборный футерованный коллектор в центральной части снабжен ограничителем горизонтального перемещения со свободой вертикального перемещения, а также подвешен к пружинным частям подвесок через рычаги, имеющие различную длину и расположенные под различными углами к вертикальной оси таким образом, что при термическом удлинении корпуса сборного коллектора, он в каждой точке подвеса опускается на одну и ту же величину, равную термическому удлинению переходных конусов.

Сведения, подтверждающие возможность осуществления изобретения

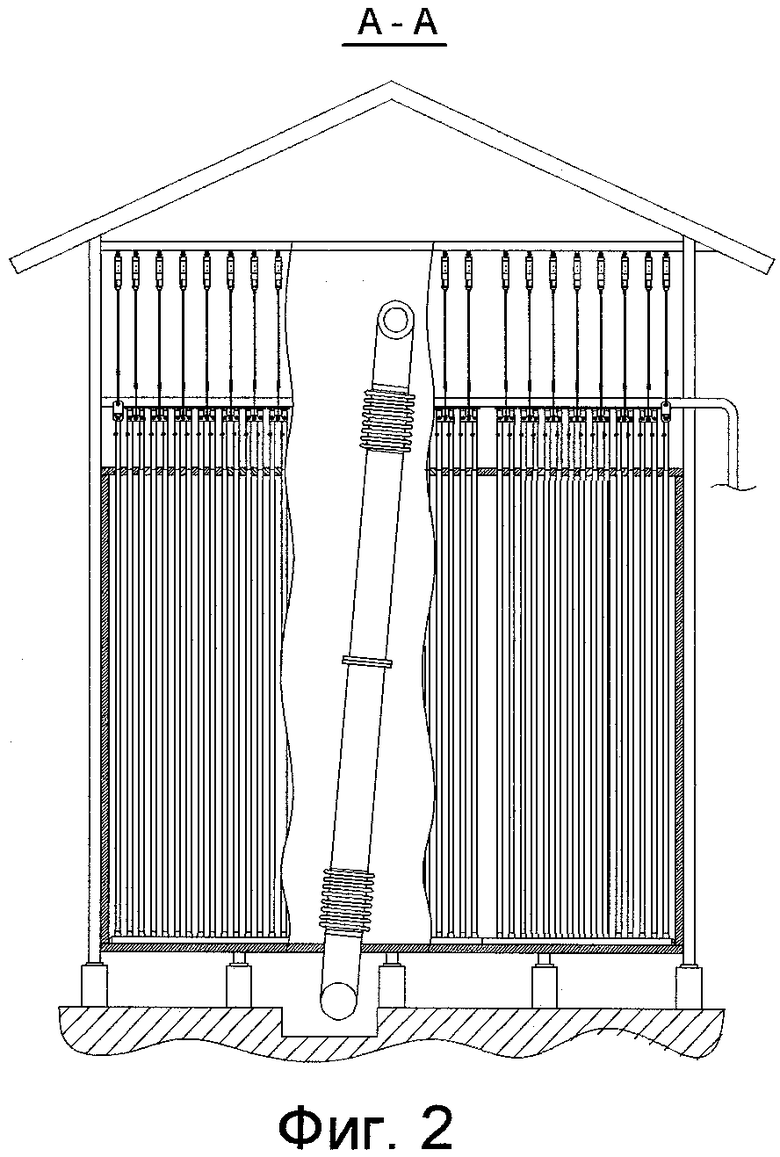

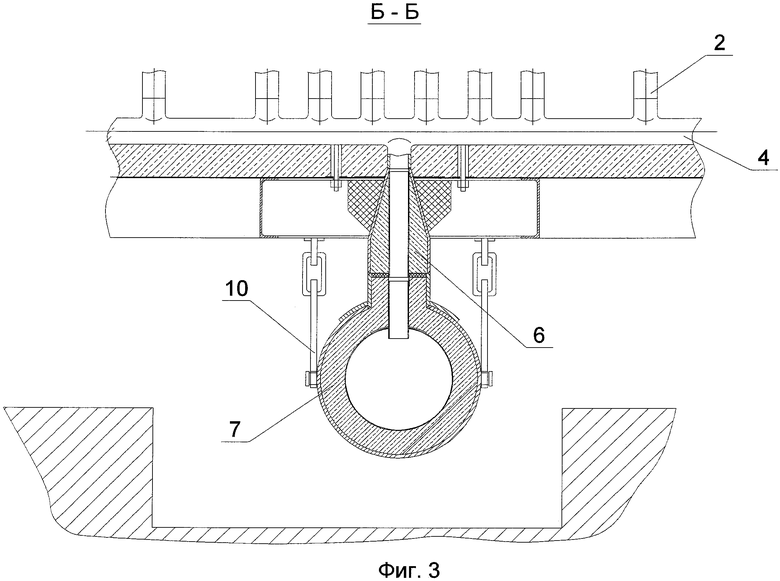

Возможность практической реализации изобретения поясняется чертежами, где на фиг.1 представлен общий вид внутреннего пространства печи риформинга, на фиг.2 представлено сечение А-А на фиг.1, на фиг.3 - сечение Б-Б на фиг.1.

Реакционная система печей парового риформинга включает:

1) коллекторы входные 1 на пружинных опорах (не показаны), предназначенные для распределения поступающей из конвективного змеевика парогазовой смеси по рядам реакционных труб 2;

2) пигтейли самокомпенсирующиеся 3, приваренные к входным коллекторам 1 и к реакционным трубам 2, распределяющие парогазовую смесь от входных коллекторов по реакционным трубам;

3) трубы реакционные 2, заполненные катализатором, в нижней части приваренные к выходным коллекторам 4, а в верхней части подвешенные или к пружинным подвескам 5, или к рычагам и пружинным подвескам (не показаны), или к рычагам и полиспастам с противовесами (не показаны);

4) коллекторы выходные 4 (без тепловой изоляции), предназначенные для сбора и нагрева конвертированного газа и передачи его в переходные конусы 6, приваренные в центре каждого коллектора и направленные вниз;

5) конусы переходные 6, предназначенные для передачи конвертированного газа в сборный футерованный коллектор 7, расположенный под подом камеры радиации 8;

6) коллектор сборный футерованный 7 с центральным ограничителем горизонтального перемещения 9 и подвесками 10, предназначенный для сбора конвертированного газа и направления его в передаточный футерованный трубопровод 11;

7) трубопровод передаточный футерованный самокомпенсирующийся 11 с линзовыми компенсаторами 12 и подвеской 13, направляющий конвертированный газ в реактор вторичного риформинга 14.

Основными отличиями реакционной системы от наиболее близкого аналога являются:

1) расположение выходных коллекторов на поду камеры радиации на жестких опорах с направляющими пластинами, обеспечивающими при нагреве необходимое продольное и поперечное перемещение каждого коллектора в соответствии с кинематической схемой;

2) отсутствие наружной тепловой изоляции на выходных коллекторах;

3) "нижний" вывод конвертированного газа из выходных коллекторов через переходные конусы в сборный футерованный коллектор, смонтированный на специальных подвесках под подом камеры радиации;

4) термическое удлинение реакционных труб направлено вверх и компенсируется при помощи подвесок с постоянной реакцией или противовесов, рассчитанных на, примерно, 95% веса реакционных труб с катализатором;

5) меньшее количество, либо отсутствие пружинных подвесок для реакционных труб;

6) меньшее количество и меньшие нагрузки для специальных подвесок сборного футерованного коллектора;

7) термические перемещения и усилия от реактора вторичного риформинга не передаются на сборный футерованный коллектор.

Конструктивные элементы реакционной системы печей парового риформинга могут быть изготовлены и соединены между собой известными способами.

Необходимо отметить, что расположение выходных коллекторов на поду камеры радиации позволяет увеличить освещенную часть реакционных труб, а применение новых материалов для изготовления реакционных труб позволяет при сохранении их наружного диаметра существенно увеличить внутренний. Так, внутренний диаметр реакционных труб может быть порядка 90 мм, а длина их освещенной части составляет приблизительно 9,8 м.

Реакционная система печей парового риформинга работает следующим образом.

Парогазовая смесь с температурой 510°C распределяется по реакционным трубам 2, имеющим больший объем катализатора и увеличенную длину освещенной части. Благодаря этому увеличивается глубина конверсии природного газа.

Конвертированный газ направляется в выходные коллекторы 4, где нагревается и через переходные конусы 6, сборный футерованный коллектор 7 и передаточный трубопровод 11 уходит в реактор вторичного риформинга 14.

Уменьшение перепада давления в реакционной системе и увеличение глубины конверсии снижает энергозатраты при первичном и вторичном риформинге.

В период разогрева и в процессе работы, элементы реакционной системы, в результате изменения кинематической схемы и снижения веса реакционных труб и сборного футерованного коллектора, испытывают значительно меньшие весовые и термические нагрузки и напряжения, что повышает надежность их работы.

Система подвесок реакционных труб и сборного футерованного коллектора не требует поэтапной регулировки и настраивается один раз во время монтажа.

Реакционная система создает возможность для значительного повышения производительности агрегата по аммиаку при условии соответствующей модернизации остального оборудования технологической линии.

Таким образом, достигаются технические результаты изобретения и появляются следующие особенности и преимущества, по сравнению с наиболее близким аналогом:

1) вывод конвертированного газа из выходных коллекторов в сборный футерованный коллектор через переходные конусы, имеющие небольшую длину и незначительное гидравлическое сопротивление, что позволяет уменьшить рабочее давление в реакционных трубах примерно на 2 кг/см2, сокращение энергозатрат, уменьшение нагрузки от термических удлинений и снижение капитальных затрат;

2) расположение выходных коллекторов на поду камеры радиации и отсутствие на них тепловой изоляции приводит к увеличению освещенной части реакционных труб, обеспечивает более высокую температуру конвертированного газа на выходе из печи и соответствующую экономию в реакторе вторичного риформинга;

3) измененная кинематическая схема реакционной системы уменьшает термические напряжения в ее элементах и повышает надежность их работы;

4) самокомпенсирующийся передаточный трубопровод не передает дополнительных термических нагрузок от реактора вторичного риформинга на элементы реакционной системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕРТОР ДЛЯ ДВУХСТУПЕНЧАТОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1998 |

|

RU2131765C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОВОЙ И ПАРОУГЛЕКИСЛОТНОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2016 |

|

RU2615768C1 |

| КОНВЕРТОР ДЛЯ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1997 |

|

RU2124938C1 |

| ТРУБЧАТАЯ ПЕЧЬ ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1971 |

|

SU415472A1 |

| Каталитический трубчатый конвертор | 1983 |

|

SU1142949A1 |

| ПЕРВИЧНЫЙ РИФОРМЕР С ВЕДУЩИМИ К ГОРЕЛКАМ ВТОРИЧНЫМИ ВПУСКНЫМИ КАНАЛАМИ | 2008 |

|

RU2457024C2 |

| Трубчатая печь для проведения высокотемпературных процессов | 1991 |

|

SU1787046A3 |

| Печь паровой конверсии природного газа | 2024 |

|

RU2839247C1 |

| Устройство для паровой каталитической конверсии природного газа в синтез-газ | 2016 |

|

RU2636726C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

Изобретение относится к области химии и может быть использовано в устройствах для получения риформированных газов. Реакционная система печи парового риформинга содержит расположенные над камерой радиации печи и опирающиеся на пружинные опоры входные коллекторы 1, которые соединены посредством газоподводящих труб с заполненными катализатором реакционными трубами 2. Реакционные трубы 2 подвешены за верхнюю часть, а в нижней части соединены с выходными коллекторами 4, которые в свою очередь соединены со сборным футерованным коллектором 7, связанным с реактором 14 вторичного риформинга с помощью передаточного футерованного трубопровода 11. Выходные коллекторы 4 лежат на опорах с направляющими пластинами, расположенными на уровне пода камеры радиации печи. В нижней части выходные коллекторы 4 соединены через переходные конусы 6 со сборным футерованным коллектором 7, соединенным с оснащенным линзовыми компенсаторами 12 передаточным футерованным трубопроводом 11. Сборный футерованный коллектор 7 снабжен в центральной части ограничителем 9 горизонтального перемещения со свободой вертикального перемещения и подвешен под подом камеры радиации печи на рычажно-пружинных подвесках, у которых рычаги имеют различную длину и расположены под различными углами к вертикальной оси. Изобретение позволяет упростить и удешевить систему. 3 ил.

Реакционная система печи парового риформинга, содержащая расположенные над камерой радиации печи и опирающиеся на пружинные опоры входные коллекторы, соединенные посредством газоподводящих труб с заполненными катализатором реакционными трубами, которые подвешены за верхнюю часть, а в нижней части соединены с выходными коллекторами, которые, в свою очередь, соединены со сборным футерованным коллектором, связанным с реактором вторичного риформинга с помощью передаточного футерованного трубопровода, отличающаяся тем, что выходные коллекторы лежат на опорах с направляющими пластинами, расположенными на уровне пода камеры радиации печи, и в нижней части соединены через переходные конусы со сборным футерованным коллектором, соединенным с оснащенным линзовыми компенсаторами передаточным футерованным трубопроводом, причем сборный футерованный коллектор снабжен в центральной части ограничителем горизонтального перемещения со свободой вертикального перемещения и подвешен под подом камеры радиации печи на рычажно-пружинных подвесках, у которых рычаги имеют различную длину и расположены под различными углами к вертикальной оси таким образом, что при термическом удлинении корпуса сборного коллектора он в каждой точке подвеса опускается на одну и ту же величину, равную термическому удлинению переходных конусов.

| AVINASH MALHOTRA et al., Increase hydrogen production using KBR′S KREAS Technology, National Petrochemical and Refiners Association, 21-23 March 2004, c.1-14 | |||

| Автотермический реактор для получения синтезгаза | 1985 |

|

SU1713420A3 |

| СПОСОБ ПАРОВОГО РИФОРМИНГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2325319C2 |

| "Генератор последовательности весов кода "золотой" пропорции" | 1989 |

|

SU1767492A1 |

| US 2005097819 A1, 12.05.2005 | |||

| УСТРОЙСТВО для УПРАВЛЕНИЯ БЫСТРОДЕЙСТВУЮЩИМИ ПЕРЕКЛЮЧАЮЩИМИ ФЕРРИТОВЫМИ ЭЛЕМЕНТАМИ | 0 |

|

SU202220A1 |

Авторы

Даты

2012-01-10—Публикация

2010-05-26—Подача