Данные изобретения относятся к области материаловедения: к способам модификации полимерного пленочного материала и устройству модификации полимерного пленочного материала с целью изменения макроскопических свойств полимерного пленочного материала, и могут быть использованы при создании изделий из модифицированного полимерного пленочного материала.

Известные способы модификации полимерного пленочного материала (ППМ) основаны:

- на способе струйной модификации-ориентации при производстве полимерных пленок. Суть этого способа состоит в изменении степени ориентации макромолекул полимера, определяемой температурой ориентации, скоростью и степенью вытяжки, а также скоростью охлаждения. Эта технология позволяет получать пленки с различными физико-механическими показателями [Патент на изобретение РФ №2188832, C08J 5/18, C08L 25/10, В32В 27/32 от 10.09.2002].

- на способе производства химически-модифицированных полимерных пленок. Суть этого способа заключается в химической модификации, связанной с изменением химического строения молекул и характера связей между ними [Патент на изобретение РФ №2045545, C08J 3/20, C08L 27/06, C08K 13/02, C08K 13/02, C08K 3:24, C08K 5:09, C08K 5:10, C08K 5:17 от 10.10.1995].

- на способе модификации, по меньшей мере, части поверхности полимера за счет окисления поверхностных молекул. Окисление поверхностных молекул в способе [Международный патент №2163246, C08J 7/12, C08J 3/28, C09J 5/02 от 28.06.1996], выбранном в качестве прототипа предложенных способов модификации полимерного пленочного материала, возможно осуществлять путем обработки, по меньшей мере, части поверхности полимера, без ограничения только этим перечнем, электромагнитным полем, плазмой, обработкой пламенем, облучением инфракрасным светом, химическим окислением с использованием окисляющих реагентов.

Известное устройство для плазменной обработки материалов [Патент на изобретение РФ №2196394, H05H 1/00, H05H 1/24, C23C 4/00], выбранное в качестве прототипа устройства, реализующего способ модификации полимерного пленочного материала, содержит, по меньшей мере, один протяженный разрядный электрод с выводами для подключения к системе электропитания, газораспределитель, обеспечивающий продув потока рабочего газа вдоль протяженного разрядного электрода, расположенного напротив обрабатываемой поверхности, и систему подачи обрабатываемого материала в разрядный объем. Это позволяет осуществлять модификацию свойств обрабатываемого материала с высокой степенью равномерности по его поверхности как при изменении состава рабочего газа, так и при изменении параметров разряда.

Приведенные в качестве прототипов способ модификации, по меньшей мере, части поверхности полимера и устройство для плазменной обработки материалов имеют ряд недостатков. Основными недостатками являются:

- низкая воспроизводимость параметров и сложность контроля чистоты модифицированного пленочного материала при модификации, например, углеродными наночастицами;

- сложность введения и регулирования концентрации модификатора (например, углеродных наночастиц) в модифицированном полимерном материале.

Решаемая техническая задача изобретений заключается в получении модифицированного полимерного пленочного материала, с высокой воспроизводимостью параметров, простотой введения и регулирования концентрации модификатора в модифицированном полимерном пленочном материале.

Решаемая техническая задача в способе модификации полимерного пленочного материала, в его первом варианте, включающем модификацию, по меньшей мере, части поверхности полимера, достигается тем, что при модификации используют два полимерных пленочных материала, идентичных по химическому составу, поверхности которых располагают друг напротив друга. После этого на каждой из поверхностей соответственно создают одноименно заряженные частицы полимера или свободные радикалы. После этого вводят полимерной пленочный материал в камеру осаждения заряженных частиц модификатора на поверхностях полимерных пленочных материалов. Одновременно частицы или конгломераты частиц модификатора, находящиеся в жидкой или твердой фазе, вводят в поток газа, полученную смесь ионизируют для заряда частиц или конгломерата частиц модификатора зарядом, противоположным по знаку относительно заряда поверхностей обоих полимерных пленочных материалов. После этого поток диспергированных заряженных частиц модификатора вводят в камеру осаждения частиц модификатора между двумя расположенными друг напротив друга заряженными поверхностями полимерных пленочных материалов, в которой осуществляют осаждение ориентированных заряженных частиц модификатора на поверхностях двух полимерных пленочных материалов. После этого осуществляют фиксацию частиц модификатора в полимерном пленочном материале путем прокатки двух модифицированных полимерных пленочных материалов между нагретыми прижимными валиками.

Решаемая техническая задача в способе модификации полимерного пленочного материала, в его втором варианте, включающем модификацию, по меньшей мере, части поверхности полимера достигается тем, что при модификации используют два полимерных пленочных материала, различных по химическому составу, поверхности которых располагают друг напротив друга. После этого на каждой из поверхностей соответственно создают одноименно заряженные частицы полимера или свободные радикалы. После этого вводят полимерной пленочный материал в камеру осаждения заряженных частиц модификатора на поверхностях полимерных пленочных материалов. Одновременно частицы или конгломераты частиц модификатора, находящиеся в жидкой или твердой фазе, вводят в поток газа, полученную смесь ионизируют для заряда частиц или конгломерата частиц модификатора зарядом, противоположным по знаку относительно заряда поверхностей обоих полимерных пленочных материалов. После этого поток диспергированных заряженных частиц модификатора вводят в камеру осаждения частиц модификатора между двумя расположенными друг напротив друга заряженными поверхностями полимерных пленочных материалов, в которой осуществляют осаждение ориентированных заряженных частиц модификатора на поверхностях двух полимерных пленочных материалов. После этого осуществляют фиксацию частиц модификатора в полимерном пленочном материале путем прокатки двух модифицированных полимерных пленочных материалов между нагретыми прижимными валиками.

Предложенные способы модификации полимерного пленочного материала, их варианты, возможно реализовать в устройстве модификации полимерного пленочного материала. Решаемая техническая задача в устройстве модификации полимерного пленочного материала, содержащем узел подачи обрабатываемого материала, ионизатор полимерного пленочного материала достигается тем, что устройство содержит дополнительно один ионизатор полимерного пленочного материала и один ионизатор частиц модификатора, к каждому ионизатору полимерного пленочного материала соответственно подключены регуляторы величины зарядов поверхности полимерного пленочного материала, выход источника газа подсоединен к входу распылителя частиц модификатора, выход которого подсоединен к ионизатору частиц модификатора, к которому подключен регулятор величины заряда частиц модификатора, ионизатор частиц модификатора расположен между двумя ионизаторами полимерного пленочного материала, со стороны выходных торцов ионизаторов полимерного пленочного материала, и ионизатора частиц модификатора расположена камера осаждения частиц модификатора, со стороны выходного торца камеры осаждения расположены прижимные валики, выполненные с возможностью нагрева, со стороны выхода полимерного пленочного материала из прижимных валиков расположен приемник модифицированного полимерного пленочного материала.

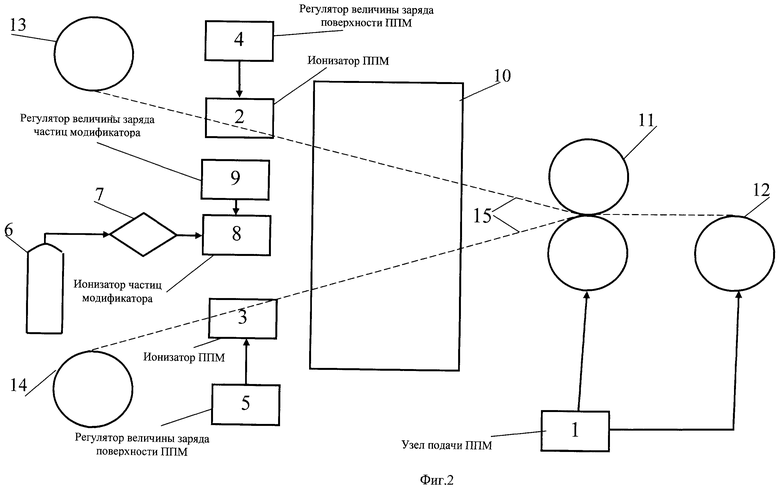

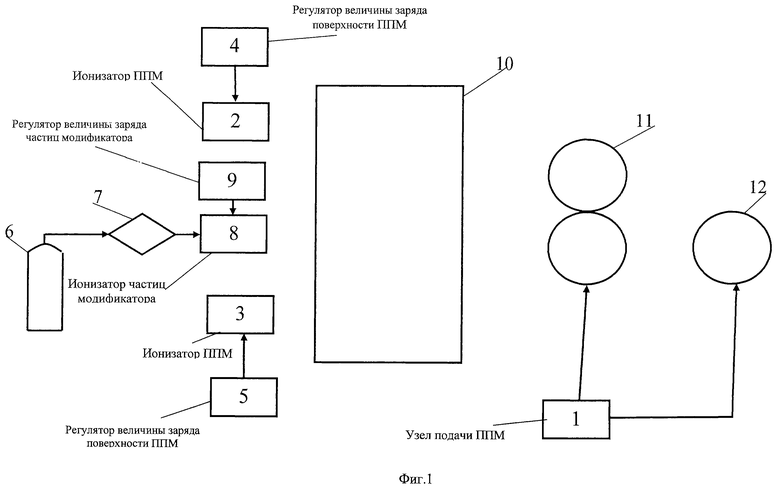

На фигуре 1 изображена схема устройства модификации полимерного пленочного материала для осуществления предложенного способа модификации полимерного пленочного материала по первому и второму вариантам. На фигуре 2 изображена схема устройства модификации полимерного пленочного материала для осуществления предложенного способа модификации полимерного пленочного материала по первому и второму вариантам, поясняющая расположение полимерного пленочного материала.

Устройство содержит узел подачи ППМ 1, представляющий собой электродвигатель с зубчатой передачей, два ионизатора ППМ 2 и 3, к каждому из которых соответственно подсоединены регуляторы тока заряда первого 4 и второго 5 ионизаторов ППМ с открытыми входными и выходными торцами; источник газа для частиц модификатора 6, к выходу которого подсоединен распылитель частиц модификатора 7, выход которого подсоединен к ионизатору частиц модификатора 8, имеющему открытые входные и выходные торцы, с подключенным к нему регулятором величины заряда частиц 9; камеру осаждения частиц модификатора на поверхности ППМ 10 с открытыми входными и выходными торцами, после которой расположены прижимные валики, выполненные с возможностью нагревания 11 и приемник модифицированного ППМ 12, два рулона полимерного пленочного материала 13 и 14 с полимерным пленочным материалом 15.

Рассмотрим осуществление способа модификации полимерного пленочного материала по первому и второму вариантам и работу устройства модификации полимерного пленочного материала по фигурам 1 и 2.

С помощью узла подачи ППМ 1 производят протяжку двух полимерных пленочных материалов, находящихся в первом и втором рулонах 13 и 14. Причем два полимерных пленочных материала 15 в способе модификации полимерного пленочного материала по первому варианту идентичны по химическому составу, а в способе модификации полимерного пленочного материала по второму варианту различны по химическому составу. При протяжке поверхности двух полимерных пленочных материалов 15 располагают друг напротив друга, как это показано на фигуре 2. Протяжка ППМ 15 из первого рулона ППМ 13 осуществляется через первый ионизатор ППМ 2 для заряда поверхности ППМ. Величину и полярность заряда поверхности ППМ 15 из первого рулона ППМ 13 регулируют регулятором тока заряда первого ионизатора ППМ 4. Протяжка ППМ 15 из второго рулона ППМ 14 осуществляется через второй ионизатор ППМ 3 для заряда поверхности ППМ. Величину и полярность заряда ППМ 15 из второго рулона ППМ 14 регулируют регулятором тока заряда ППМ 5. После первого и второго ионизаторов ППМ 2 и 3 два полимерных пленочных материала 15, поверхности которых заряжены одинаковыми по знаку зарядами, протягивают через камеру осаждения частиц модификатора на поверхности ППМ 10. Одновременно газовый поток от источника газа 6 вводят в камеру распылителя частиц модификатора 7, на выходе которой создают газовый поток частиц модификатора. Газовый поток частиц модификатора вводят в ионизатор частиц модификатора 8. В ионизаторе частиц модификатора 8 осуществляют заряд и диспергирование частиц модификатора (или конгломерата частиц) на отдельные заряженные частицы модификатора. Диспергирование частиц модификатора (или конгломерата частиц) происходит за счет превышения вандерваальсовских сил взаимодействия электростатическими силами отталкивания между отдельными одноименно заряженными частицами (например, нано- или микрочастицы). Величину и полярность заряда частиц модификатора, противоположную по знаку полярности заряда двух поверхностей ППМ 15, регулируют регулятором тока заряда частиц модификатора 9. За счет подбора химического состава газа обеспечивают наилучшие условия диспергирования как конгломератов частиц модификатора, так и условия заряда поверхностей полимерных пленочных материалов 15 для образования заряженных частиц полимера или свободных радикалов на поверхностях полимерных пленочных материалов 15. Поток заряженных и диспергированных частиц модификатора вводят в камеру осаждения частиц модификатора на поверхности ППМ 10 между двумя заряженными поверхностями полимерного пленочного материала 15. В камере осаждения частиц модификатора на поверхности ППМ 10 осуществляют осаждение ориентированных частиц модификатора на поверхностях двух ППМ. Ориентирование заряженных частиц модификатора происходит за счет действия на них электрического поля, создаваемого заряженными поверхностями полимерного пленочного материала 15. Из камеры осаждения частиц модификатора на поверхности ППМ 10 два полимерных пленочных материала 15, с осажденными на поверхности частицами модификатора, протягивают через прижимные валики 11, выполненные с возможностью нагрева. Нагрев прижимных валиков 11 осуществляют за счет использования нагревательных элементов, например ламп нагрева. За счет нагрева осуществляют одновременно фиксацию частиц модификатора в полимерной матрице ППМ и спаивание двух ППМ 15, с осажденными на поверхности частицами модификатора. Модифицированный полимерный пленочный материал собирается в приемнике модифицированного пленочного материала 12. Приемник модифицированного пленочного материала может быть выполнен в виде вращающегося приемного барабана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИСПЕРГИРОВАНИЯ НАНО- И МИКРОЧАСТИЦ, ИХ ЗАКРЕПЛЕНИЕ НА ПОВЕРХНОСТИ ПОЛИМЕРА И УСТРОЙСТВО ЕГО РЕАЛИЗУЮЩЕЕ | 2009 |

|

RU2428402C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАПСУЛИРОВАННОГО ПОЛИМЕРНОГО МАТЕРИАЛА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2011 |

|

RU2470956C1 |

| СПОСОБ СМЕШЕНИЯ ДВУХ МНОГОФАЗНЫХ ГАЗОВЫХ ПОТОКОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2498847C2 |

| СПОСОБ КАПСУЛИРОВАНИЯ СУБМИКРОННЫХ ЧАСТИЦ ПОЛИМЕРОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2767910C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2523716C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ С БИОЛОГИЧЕСКОЙ АКТИВНОСТЬЮ И НАНОКОМПОЗИТНЫЕ ПОЛИМЕРНЫЕ МАТЕРИАЛЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2007 |

|

RU2348666C2 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ПОРОШКА ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2013 |

|

RU2550382C1 |

| СИСТЕМА ДОСТАВКИ ЛЕКАРСТВЕННОГО ВЕЩЕСТВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2642979C2 |

| СПОСОБ ОБРАБОТКИ ПУЧКОМ НЕЙТРАЛЬНЫХ ЧАСТИЦ, ОСНОВАННЫЙ НА ТЕХНОЛОГИИ ОБРАБОТКИ ПУЧКОМ ГАЗОВЫХ КЛАСТЕРНЫХ ИОНОВ, И ПОЛУЧЕННЫЕ ТАКИМ ОБРАЗОМ ИЗДЕЛИЯ | 2013 |

|

RU2648961C2 |

| СПОСОБ И УСТРОЙСТВО ОБРАБОТКИ НЕЙТРАЛЬНЫМ ПУЧКОМ, ОСНОВАННЫЕ НА ТЕХНОЛОГИИ ПУЧКА ГАЗОВЫХ КЛАСТЕРНЫХ ИОНОВ | 2011 |

|

RU2579749C2 |

Способ включает модификацию, по меньшей мере, части поверхности полимера. Причем при модификации используют два полимерных пленочных материала, идентичных по химическому составу. Сначала поверхности двух материалов располагают друг напротив друга. После чего на каждой из поверхностей соответственно создают одноименно заряженные частицы полимера или свободные радикалы. Далее вводят полимерный пленочный материал в камеру осаждения заряженных частиц модификатора на поверхностях полимерных пленочных материалов. Одновременно частицы или конгломераты частиц модификатора, находящиеся в жидкой или твердой фазе, вводят в поток газа. Полученную смесь ионизируют для заряда частиц или конгломерата частиц модификатора зарядом, противоположным по знаку относительно заряда поверхностей обоих полимерных пленочных материалов. После чего поток диспергированных заряженных частиц модификатора вводят в камеру осаждения частиц модификатора между двумя расположенными друг напротив друга заряженными поверхностями полимерных пленочных материалов, в которой осуществляют ориентирование, а затем осаждение заряженных частиц модификатора на поверхностях двух полимерных пленочных материалов. Фиксацию частиц модификатора в полимерном пленочном материале осуществляют путем прокатки двух модифицированных полимерных пленочных материалов между нагретыми прижимными валиками. Предложен также способ модификации, в котором используют два полимерных пленочных материала, различных по химическому составу, а также устройство для осуществления способа. Изобретения обеспечивают высокую воспроизводимость параметров процесса, простоту введения и регулирования концентрации модификатора. 3 н.п. ф-лы, 2 ил.

1. Способ модификации полимерного пленочного материала, включающий модификацию, по меньшей мере, части поверхности полимера, отличающийся тем, что при модификации используют два полимерных пленочных материала, идентичных по химическому составу, поверхности которых располагают друг напротив друга, после чего на каждой из поверхностей соответственно создают одноименно заряженные частицы полимера или свободные радикалы, после чего вводят полимерный пленочный материал в камеру осаждения заряженных частиц модификатора на поверхностях полимерных пленочных материалов, одновременно частицы или конгломераты частиц модификатора, находящиеся в жидкой или твердой фазе, вводят в поток газа, полученную смесь ионизируют для заряда частиц или конгломерата частиц модификатора зарядом, противоположным по знаку относительно заряда поверхностей обоих полимерных пленочных материалов, после чего поток диспергированных заряженных частиц модификатора вводят в камеру осаждения частиц модификатора между двумя расположенными друг напротив друга заряженными поверхностями полимерных пленочных материалов, в которой осуществляют ориентирование, а затем осаждение заряженных частиц модификатора на поверхностях двух полимерных пленочных материалов, фиксацию частиц модификатора в полимерном пленочном материале осуществляют путем прокатки двух модифицированных полимерных пленочных материалов между нагретыми прижимными валиками.

2. Способ модификации полимерного пленочного материала, включающий модификацию, по меньшей мере, части поверхности полимера, отличающийся тем, что при модификации используют два полимерных пленочных материала, различных по химическому составу, поверхности которых располагают друг напротив друга, после чего на каждой из поверхностей соответственно создают одноименно заряженные частицы полимера или свободные радикалы, после чего вводят полимерный пленочный материал в камеру осаждения заряженных частиц модификатора на поверхностях полимерных пленочных материалов, одновременно частицы или конгломераты частиц модификатора, находящиеся в жидкой или твердой фазе, вводят в поток газа, полученную смесь ионизируют для заряда частиц или конгломерата частиц модификатора зарядом, противоположным по знаку относительно заряда поверхностей обоих полимерных пленочных материалов, после чего поток диспергированных заряженных частиц модификатора вводят в камеру осаждения частиц модификатора между двумя расположенными друг напротив друга заряженными поверхностями полимерных пленочных материалов, в которой осуществляют ориентирование, а затем осаждение заряженных частиц модификатора на поверхностях двух полимерных пленочных материалов, фиксацию частиц модификатора в полимерном пленочном материале осуществляют путем прокатки двух модифицированных полимерных пленочных материалов между нагретыми прижимными валиками.

3. Устройство модификации полимерного пленочного материала, содержащее узел подачи обрабатываемого материала, ионизатор полимерного пленочного материала, отличающееся тем, что содержит дополнительно один ионизатор полимерного пленочного материала и один ионизатор частиц модификатора, к каждому ионизатору полимерного пленочного материала соответственно подключены регуляторы величины зарядов поверхности полимерного пленочного материала, выход источника газа подсоединен к входу распылителя частиц модификатора, выход которого подсоединен к ионизатору частиц модификатора, к которому подключен регулятор величины заряда частиц модификатора, ионизатор частиц модификатора расположен между двумя ионизаторами полимерного пленочного материала, со стороны выходных торцов ионизаторов полимерного пленочного материала и ионизатора частиц модификатора расположена камера осаждения частиц модификатора, со стороны выходного торца камеры осаждения расположены прижимные валики, выполненные с возможностью нагрева, со стороны выхода полимерного пленочного материала из прижимных валиков расположен приемник модифицированного полимерного пленочного материала.

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ, СПОСОБ ГЕНЕРАЦИИ ПЛАЗМЫ И УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2001 |

|

RU2196394C1 |

| СПОСОБ МОДИФИКАЦИИ, ПО МЕНЬШЕЙ МЕРЕ, ЧАСТИ ПОВЕРХНОСТИ ПОЛИМЕРА | 1996 |

|

RU2163246C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1992 |

|

RU2045545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 2000 |

|

RU2188832C2 |

| US 5026463 A, 25.06.1991. | |||

Авторы

Даты

2012-01-10—Публикация

2010-04-30—Подача