Изобретение относится к методам неразрушающего контроля и может быть использовано на трубопроводах нефти и газа на химических и нефтехимических предприятиях, тепловых и атомных энергоустановках.

Известны способы для определения толщины слоя отложений, возникающих в процессе эксплуатации на внутренних и внешних поверхностях труб, с помощью вихретоковых приборов [1]. Способ заключается в сравнении сигналов вихретокового датчика для труб без отложений и с отложениями, и по этому сравнению судят о толщине отложений в трубе.

К недостаткам такого способа можно отнести необходимость наличия чистой трубы без отложений, соответствующей по своим параметрам (толщине стенки, диаметру и удельной электрической проводимости материала) трубам с отложениями, которые необходимо контролировать.

Помимо этого существуют способы определения толщины слоя на внутренней поверхности трубопроводов с помощью ультразвукового оборудования. В частности, к такому способу можно отнести способ измерения толщины слоя отложений на внутренних стенках водопроводных труб [2]. Способ определения толщины слоя отложений заключается в измерении интенсивности прошедших через трубу ультразвуковых колебаний и сравнении ее с интенсивностью ультразвуковых колебаний, прошедших через такую же трубу, заполненную такой же жидкостью, но не имеющую отложений, и по этому сравнению судят о толщине отложений в трубе и о внутреннем проходном сечении трубы. К недостаткам такого способа можно отнести сложность аппаратурного исполнения, а также необходимость сравнения ультразвукового сигнала, прошедшего через трубу при наличии отложений, и сигнала, прошедшего через трубу без отложений. Это приводит к определенным затруднениям в работе при оперативной реализации данного способа. Для определения интенсивности ультразвукового сигнала через трубу без отложений необходимо заранее до образования отложений проверить сигнал через нее либо подготовить такую же трубу с водой, но без отложений.

Существуют способы [3] определения толщины грязепарафиновых отложений в нефтепроводе измерением величины конвективной теплопередачи транспортируемой нефтью в окружающую среду посредством использования двух теплопроводящих элементов (с различными коэффициентами теплопроводности), контактирующих с поверхностью контролируемого нефтепровода и расчета толщины отложения по величине тепловых потоков в теплопроводящих элементах. К недостаткам этого способа можно отнести:

- он применим лишь в случае заполнения контролируемого объекта жидкостью;

- необходимость использования двух теплопроводящих элементов с идентичными контактами с поверхностью трубы.

Наиболее близким к предлагаемому техническому решению является способ [4] определения толщины отложений на внутренней поверхности трубопроводов, включающий измерение температуры поверхности трубопровода, отличающийся тем, что на трубопроводе соосно с ним устанавливают источник тепла в виде кольца, снимают градиент температуры в направлении от источника тепла вдоль трубопровода на его поверхности, по которому судят о размерах отложений внутри трубопроводов.

Устройство, реализующее указанный способ [4], содержит источник тепла в виде кольца, установленного соосно на трубопроводе, и датчиков температуры, расположенных на некотором расстоянии от источника тепла.

К недостаткам данного способа определения толщины отложений на внутренней поверхности трубопровода, внутри которого имеется поток жидкости, является то, что данный способ непригоден:

а) для контроля тонкостенных трубопроводов с небольшой толщиной отложений;

б) для контроля трубопроводов, в которых нет жидкости либо она неподвижна, как это имеет место для некоторых объектов.

Задачей предлагаемого технического решения является возможность контроля отложений небольшой толщины (от 50 мкм и выше) и возможность контроля трубопроводов в периоды профилактических мероприятий при остановках технологического процесса и обезвоженных трубопроводах, как это бывает в атомной энергетике.

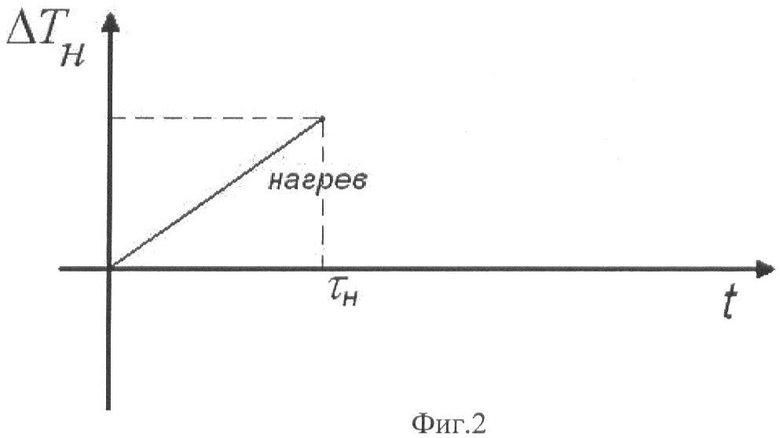

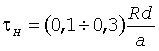

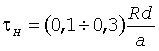

Поставленная задача решается тем, что в известном способе определения толщины отложений на внутренней поверхности трубопровода, включающем измерение температуры поверхности трубопровода от источника тепла в виде кольца, установленного соосно с трубопроводом, определение изменения температуры на его поверхности, по которому судят о размерах отложений внутри трубопровода, согласно изобретению температурное воздействие осуществляют импульсным нагревом в течение времени  , где R - радиус трубопровода, d - толщина стенки, а - температуропроводность материала трубопровода, а определение изменения температуры осуществляют на расстоянии l=(2,5-3,5)d от источника нагрева.

, где R - радиус трубопровода, d - толщина стенки, а - температуропроводность материала трубопровода, а определение изменения температуры осуществляют на расстоянии l=(2,5-3,5)d от источника нагрева.

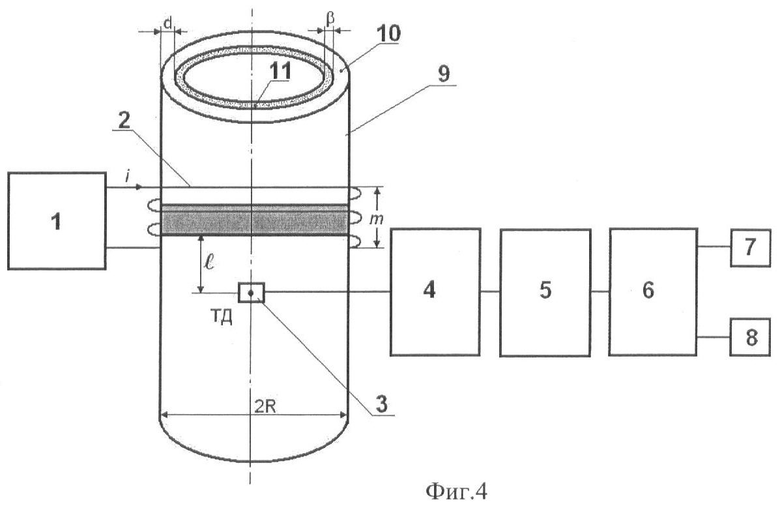

Кроме того, в устройстве для определения толщины отложений на внутренней поверхности трубопровода, содержащем источник тепла в виде узкого кольца, размещенного на внешней поверхности трубы соосно с ней, датчик температуры, расположенный на поверхности трубопровода, на некотором расстоянии от источника тепла, согласно изобретению источник тепла выполнен в виде катушки-индуктора, ширину которой m выбирают равной m=R/10, расстояние от датчика температуры до крайнего витка индуктора выбирают равным l=(2.5÷3.5)d, где d - толщина стенки трубопровода, устройство снабжено генератором радиоимпульсов тока, усилителем, аналого-цифровым преобразователем, вычислительным устройством, индикатором толщины отложений и индикатором теплопроводности, при этом выход генератора радиоимпульсов тока присоединен к катушке-индуктору, вход усилителя подключен к выходу датчика температуры, выход усилителя - к входу аналого-цифрового преобразователя, выход аналого-цифрового преобразователя к входу вычислительного устройства, выходы вычислительного устройства подключены к индикаторам.

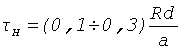

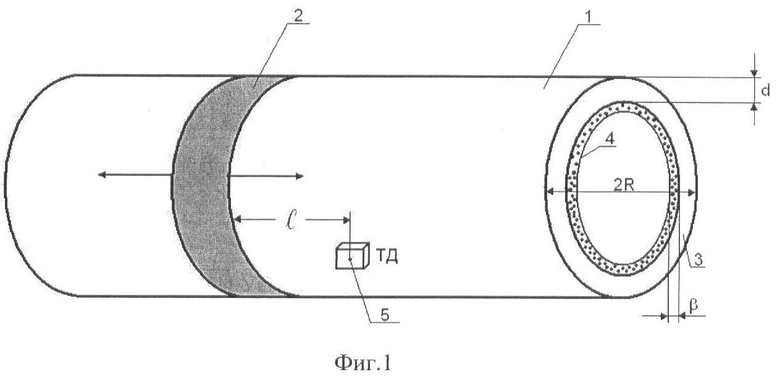

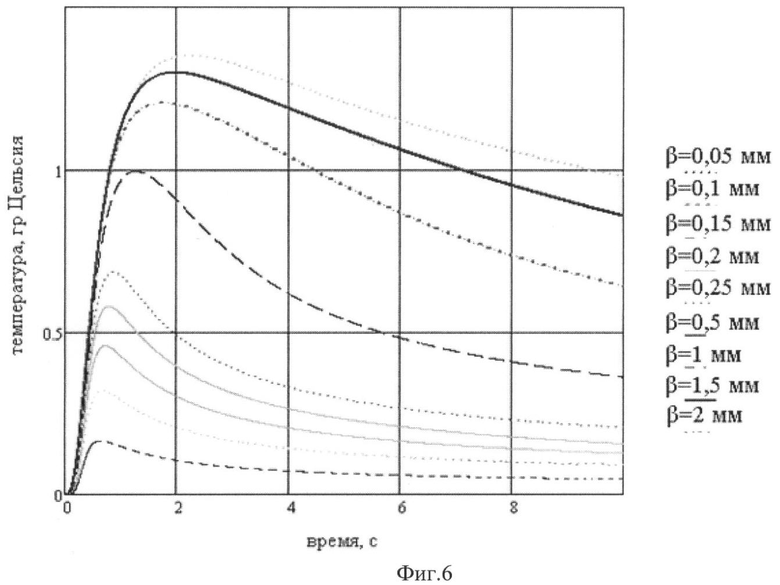

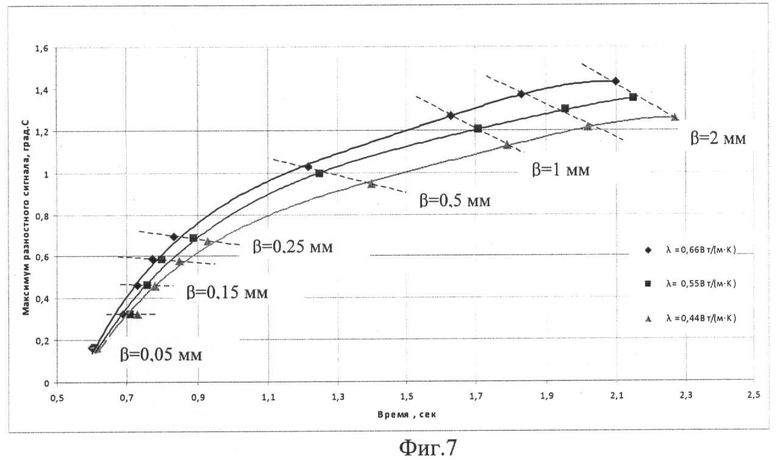

Сущность способа поясняется чертежами. На фиг.1 - схема расположения узкого кольца нагрева, датчика температуры, расположенного на поверхности трубопровода в точке, в которой измеряется временной процесс изменения температуры, по которому судят о размерах отложений внутри трубопровода. На фиг.2 - форма импульса теплового воздействия, на фиг.3 - примерная термограмма (временная зависимость изменения температуры ΔТ(t)) для различных значений величины отложения β. Фиг.4 - структурная схема устройства, реализующего предлагаемый способ. На фиг.5 - форма импульса тока. На фиг.6 - разностные кривые для различных значений величины отложения β по отношению к термограмме от трубопровода без отложений. Фиг.7 - зависимости максимального значения температуры разностной кривой δТм и интервал τМ, при котором δТ достигает максимального значения δТм для различных значений толщины и удельной теплопроводности.

Способ осуществляется следующим образом. Посредством установленного соосно на контролируемом трубопроводе 1 узкого кольца нагрева 2 (фиг.1) производят мгновенное (с точки зрения переходных тепловых процессов) температурное воздействие ΔТН (нагрев, фиг.2) длительностью τН, много меньшей характерного времени возникающих переходных тепловых процессов  (R - радиус трубы, d - толщина стенки, а - температуропроводность материала трубопровода). Тепловая волна (нагрева) распределяется от узкой кольцевой зоны воздействия в обе стороны от нее (фиг.1). На расстоянии l=(2.5÷3.5)d от кольцевой области 2 таком, чтобы распространяющаяся тепловая волна стала зависеть от толщины β отложения 4 (фиг.1), установлен датчик температуры 5. На фиг.1-3 изображены термограммы (временные зависимости изменения температуры) ΔТ(t) при нагреве трубопровода из нержавеющей стали с внешним диаметром 12 мм, толщиной стенки 1,5 мм. По форме кривой ΔТ(t) судят о толщине отложений внутри трубопровода. Такая оценка позволяет оперативно определять наличие и толщину отложения по максимальному значению изменения температуры и времени, когда это происходит.

(R - радиус трубы, d - толщина стенки, а - температуропроводность материала трубопровода). Тепловая волна (нагрева) распределяется от узкой кольцевой зоны воздействия в обе стороны от нее (фиг.1). На расстоянии l=(2.5÷3.5)d от кольцевой области 2 таком, чтобы распространяющаяся тепловая волна стала зависеть от толщины β отложения 4 (фиг.1), установлен датчик температуры 5. На фиг.1-3 изображены термограммы (временные зависимости изменения температуры) ΔТ(t) при нагреве трубопровода из нержавеющей стали с внешним диаметром 12 мм, толщиной стенки 1,5 мм. По форме кривой ΔТ(t) судят о толщине отложений внутри трубопровода. Такая оценка позволяет оперативно определять наличие и толщину отложения по максимальному значению изменения температуры и времени, когда это происходит.

Таким образом, предлагаемый способ позволяют уменьшить погрешность определения толщины отложений различной природы, расширить область возможного его применения и поднять оперативность технического исполнения. Посредством установленного на расстоянии l=(2.5÷3.5)d от кольца нагрева датчика температуры (фиг.4) фиксируют временный процесс изменения температуры, по которому судят о величине отложений внутри трубопровода.

Структурная схема устройства, реализующего предлагаемый способ, изображена на фиг.4. Устройство содержит генератор 1 радиоимпульсов тока, индуктивную катушку-индуктор 2, датчик температуры 3, усилитель 4, амплитудно-цифровой преобразователь 5, вычислительное устройство 6, индикаторы толщины отложений 7 и теплопроводности 8. В качестве рабочего тела на фиг.4 показан испытуемый трубопровод 9. Устройство работает следующим образом.

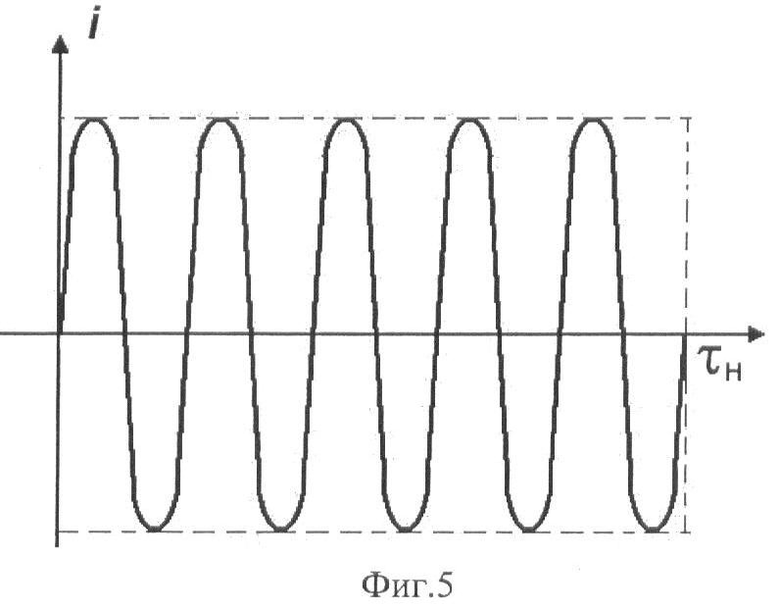

Устройство реализует импульсный нагрев трубопровода 9 посредством вихревых токов, возбуждаемых в материале трубопровода короткой длиной  (R - радиус трубы) катушкой-индуктором 2, в которой циркулируют мощные радиоимпульсы тока i (фиг.5), длительностью

(R - радиус трубы) катушкой-индуктором 2, в которой циркулируют мощные радиоимпульсы тока i (фиг.5), длительностью  (где R - радиус, d - толщина стенки трубопровода, а - температуропроводность материала трубопровода), от генератора 1 радиоимпульсов тока. Частота f заполнения радиоимпульсов на фиг.5 должна быть такой, чтобы обеспечить равномерный по глубине прогрев стенки трубопровода

(где R - радиус, d - толщина стенки трубопровода, а - температуропроводность материала трубопровода), от генератора 1 радиоимпульсов тока. Частота f заполнения радиоимпульсов на фиг.5 должна быть такой, чтобы обеспечить равномерный по глубине прогрев стенки трубопровода  (d - толщина стенки, µo - магнитная постоянная, σ и µr - удельная электропроводимость и относительная магнитная проницаемость материала трубопровода). Сигнал датчика 3 температуры (термопара, приповерхностный измеритель температуры на базе пироэлектрической керамики и т.п.), установленного на трубопроводе на расстоянии l=(2.5÷3.5)d от крайнего витка катушки-индуктора, усиливается импульсным усилителем 4 и через аналого-цифровой преобразователь 5 поступает на вычислительное устройство 6 (персональный компьютер, микропроцессор). С помощью полученных экспериментально или с помощью математического моделирования данных в памяти вычислительного устройства 6 хранятся термограммы (как на фиг.3) для труб без отложений и с отложениями толщиной β с толщиной стенки, равной толщине стенки контролируемого трубопровода. С помощью зависимостей (фиг.3) можно оперативно определить наличие и толщину отложений. Для более точного определения толщины β в памяти вычислительного устройства 6 хранятся разностные кривые δТ=ΔТ(t, β=0)-ΔТ(t, β) (фиг.6). С увеличением толщины отложения β возрастает максимальное значение δТм и интервал τМ, при котором δТ достигает максимального значения δТм. По этим значениям в осях δТм и τМ строят зависимости для различных значений толщины и удельной теплопроводности (фиг.7), так как тепловые процессы, естественно, зависят от величины удельной теплопроводности λ материала отложения. Кривая при λ=0.55 Вт/(м·К) соответствует среднему значению удельной теплопроводности материала отложения, кривые при λ=0.66 Вт/(м·К) и λ=0.44 Вт/(м·К) охватывают возможный диапазон изменения удельной теплопроводности материала отложений, соответствующих различным условиям эксплуатации труб. Таким образом, по значениям δТм и τМ, полученным для испытуемого трубопровода, получают посредством интерполяции значения толщины отложения β и удельной теплопроводности его материала, что представляет определенный интерес для технологов-эксплуатационников и является еще одним преимуществом заявленного способа и устройства. Зависимости, приведенные на фиг.3, 6, 7, могут быть получены путем экспериментов (что довольно затруднительно) либо моделированием (как в приведенных на фиг.3, 6, 7 данных).

(d - толщина стенки, µo - магнитная постоянная, σ и µr - удельная электропроводимость и относительная магнитная проницаемость материала трубопровода). Сигнал датчика 3 температуры (термопара, приповерхностный измеритель температуры на базе пироэлектрической керамики и т.п.), установленного на трубопроводе на расстоянии l=(2.5÷3.5)d от крайнего витка катушки-индуктора, усиливается импульсным усилителем 4 и через аналого-цифровой преобразователь 5 поступает на вычислительное устройство 6 (персональный компьютер, микропроцессор). С помощью полученных экспериментально или с помощью математического моделирования данных в памяти вычислительного устройства 6 хранятся термограммы (как на фиг.3) для труб без отложений и с отложениями толщиной β с толщиной стенки, равной толщине стенки контролируемого трубопровода. С помощью зависимостей (фиг.3) можно оперативно определить наличие и толщину отложений. Для более точного определения толщины β в памяти вычислительного устройства 6 хранятся разностные кривые δТ=ΔТ(t, β=0)-ΔТ(t, β) (фиг.6). С увеличением толщины отложения β возрастает максимальное значение δТм и интервал τМ, при котором δТ достигает максимального значения δТм. По этим значениям в осях δТм и τМ строят зависимости для различных значений толщины и удельной теплопроводности (фиг.7), так как тепловые процессы, естественно, зависят от величины удельной теплопроводности λ материала отложения. Кривая при λ=0.55 Вт/(м·К) соответствует среднему значению удельной теплопроводности материала отложения, кривые при λ=0.66 Вт/(м·К) и λ=0.44 Вт/(м·К) охватывают возможный диапазон изменения удельной теплопроводности материала отложений, соответствующих различным условиям эксплуатации труб. Таким образом, по значениям δТм и τМ, полученным для испытуемого трубопровода, получают посредством интерполяции значения толщины отложения β и удельной теплопроводности его материала, что представляет определенный интерес для технологов-эксплуатационников и является еще одним преимуществом заявленного способа и устройства. Зависимости, приведенные на фиг.3, 6, 7, могут быть получены путем экспериментов (что довольно затруднительно) либо моделированием (как в приведенных на фиг.3, 6, 7 данных).

Преимущество заявляемых способов и устройства определения толщины отложений в трубопроводах по сравнению с прототипом заключается еще в том, что нет необходимости предварительного измерения теплофизических характеристик отложения и способ реализуется и при отсутствии жидкости в трубопроводе.

По получаемой при проведении измерений термограмме (как на фиг.3) вычисляется разностная кривая (как на фиг.6) и по полученным значениям δТмакс и τмакс с помощью имеющихся в памяти вычислительного устройства 6 данных (типа фиг.7) определяются значения толщины и теплопроводности отложения, фиксируемые индикаторами 7, 8.

Способ и устройство могут быть применены для контроля отложений на внешней поверхности трубопроводов с использованием нагревателя и индуктора внутри трубопровода.

Источники информации

1. Патент US 7405558 B2, дата 29.07.2008.

2. Патент RU 02098754 С1, М. кл. G01B 17/2, 12.10.1997 г.

3. Патент RU 2099632 С1, МПК F17D 3/00, 20.12.1997 г.

4. Патент RU 2344338 С1, МПК F17D G01B 17/02, 16.05.2007 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МЕТАЛЛИЗАЦИИ ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ | 1999 |

|

RU2159522C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ОТЛОЖЕНИЙ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ ВИХРЕТОКОВЫМ МЕТОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2487343C1 |

| АВТОНОМНЫЙ ТЕПЛОСЧЕТЧИК И СПОСОБ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694277C1 |

| Способ измерения теплопроводности жидкостей | 2022 |

|

RU2796794C1 |

| Способ неразрушающего контроля толщины, защитных покрытий изделий и устройство для его осуществления | 1990 |

|

SU1725071A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕПЛОВОГО РЕЖИМА АККУМУЛЯТОРА И ИЗМЕРЕНИЯ МОЩНОСТИ ЕГО ТЕПЛОВЫДЕЛЕНИЯ | 2011 |

|

RU2472258C1 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2027172C1 |

| УСТРОЙСТВО ПОИСКА МЕСТ УТЕЧЕК МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2010 |

|

RU2439520C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ СЦЕПЛЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ С ИЗОЛЯЦИОННЫМ ОСНОВАНИЕМ | 1994 |

|

RU2065600C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОЛЩИНЫ ОТЛОЖЕНИЙ | 2010 |

|

RU2518017C2 |

Изобретение относится к методам неразрушающего контроля и может быть использовано на трубопроводах нефти и газа на химических и нефтехимических предприятиях, тепловых и атомных энергоустановках. В способе определения толщины отложений на внутренней поверхности трубопроводов осуществляется установка на трубопровод импульсного источника тепла с длительностью воздействия  , где R - радиус трубопровода, d - толщина стенки, а - температуропроводность материала трубопровода, а определение изменения температуры осуществляют на расстоянии l=(2,5-3,5)d от источника нагрева. Устройство для определения толщины отложений на внутренней поверхности трубопровода снабжено генератором радиоимпульсов тока, усилителем, аналого-цифровым преобразователем, вычислительным устройством, индикатором толщины отложений и индикатором теплопроводности отложения, при этом выход генератора радиоимпульсов тока присоединен к катушке-индуктору, вход усилителя подключен к выходу датчика температуры, выход усилителя - к входу аналого-цифрового преобразователя, выход аналого-цифрового преобразователя к входу вычислительного устройства, выходы вычислительного устройства подключены к индикаторам. Технический результат - возможность контроля отложений небольшой толщины (от 50 мкм и выше) и возможность контроля труб в периоды профилактических мероприятий при остановках технологического процесса и обезвоженных трубах. 2 н.п. ф-лы, 7 ил.

, где R - радиус трубопровода, d - толщина стенки, а - температуропроводность материала трубопровода, а определение изменения температуры осуществляют на расстоянии l=(2,5-3,5)d от источника нагрева. Устройство для определения толщины отложений на внутренней поверхности трубопровода снабжено генератором радиоимпульсов тока, усилителем, аналого-цифровым преобразователем, вычислительным устройством, индикатором толщины отложений и индикатором теплопроводности отложения, при этом выход генератора радиоимпульсов тока присоединен к катушке-индуктору, вход усилителя подключен к выходу датчика температуры, выход усилителя - к входу аналого-цифрового преобразователя, выход аналого-цифрового преобразователя к входу вычислительного устройства, выходы вычислительного устройства подключены к индикаторам. Технический результат - возможность контроля отложений небольшой толщины (от 50 мкм и выше) и возможность контроля труб в периоды профилактических мероприятий при остановках технологического процесса и обезвоженных трубах. 2 н.п. ф-лы, 7 ил.

1. Способ определения толщины отложений на внутренней поверхности трубопровода, включающий измерение температуры поверхности трубопровода от источника тепла в виде кольца, установленного соосно с трубопроводом, определение изменения температуры на его поверхности, по которому судят о размерах отложений внутри трубопровода, отличающийся тем, что температурное воздействие осуществляют импульсным нагревом в течение времени

,

,

где R - радиус трубопровода; d - толщина стенки; а - температуропроводность материала трубопровода, а определение изменения температуры осуществляют на расстоянии l=(2,5÷3,5)d от источника нагрева.

2. Устройство для определения толщины отложений на внутренней поверхности трубпровода, содержащее источник тепла в виде узкого кольца, размещенного на внешней поверхности трубы соосно с ней, датчик температуры, расположенный на поверхности трубы, на некотором расстоянии от источника тепла, отличающееся тем, что источник тепла выполнен в виде катушки-индуктора, ширину которой т выбирают равной m=R/10, расстояние от датчика температуры до крайнего витка индуктора выбирают равным l=(2,5÷3,5)d,

где d - толщина стенки трубы, устройство снабжено генератором радиоимпульсов тока, усилителем, аналого-цифровым преобразователем, вычислительным устройством, индикатором толщины отложений и индикатором теплопроводности, при этом выход генератора радиоимпульсов тока присоединен к катушке-индуктору, вход усилителя подключен к выходу датчика температуры, выход усилителя - к входу аналого-цифрового преобразователя, выход аналого-цифрового преобразователя к входу вычислительного устройства, выходы вычислительного устройства подключены к индикаторам.

| Способ определения толщины слоя отложений парафина в нефтепроводе | 1969 |

|

SU312534A1 |

| Способ определения толщины слоя грязепарафиновых отложений в нефтепроводах | 1988 |

|

SU1536159A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ГРЯЗЕПАРАФИНОВЫХ ОТЛОЖЕНИЙ В НЕФТЕПРОВОДЕ | 1996 |

|

RU2099632C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ОТЛОЖЕНИЙ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 2007 |

|

RU2344338C1 |

Авторы

Даты

2012-01-10—Публикация

2010-06-17—Подача