Изобретение относится к обработке металлов давлением, в частности к образованию пазов в трубчатых заго- товках.

Целью изобретения является повышение производительности обработки, расширение технологических возможностей за счет автоматизации процесса и снижение металлоемкости.

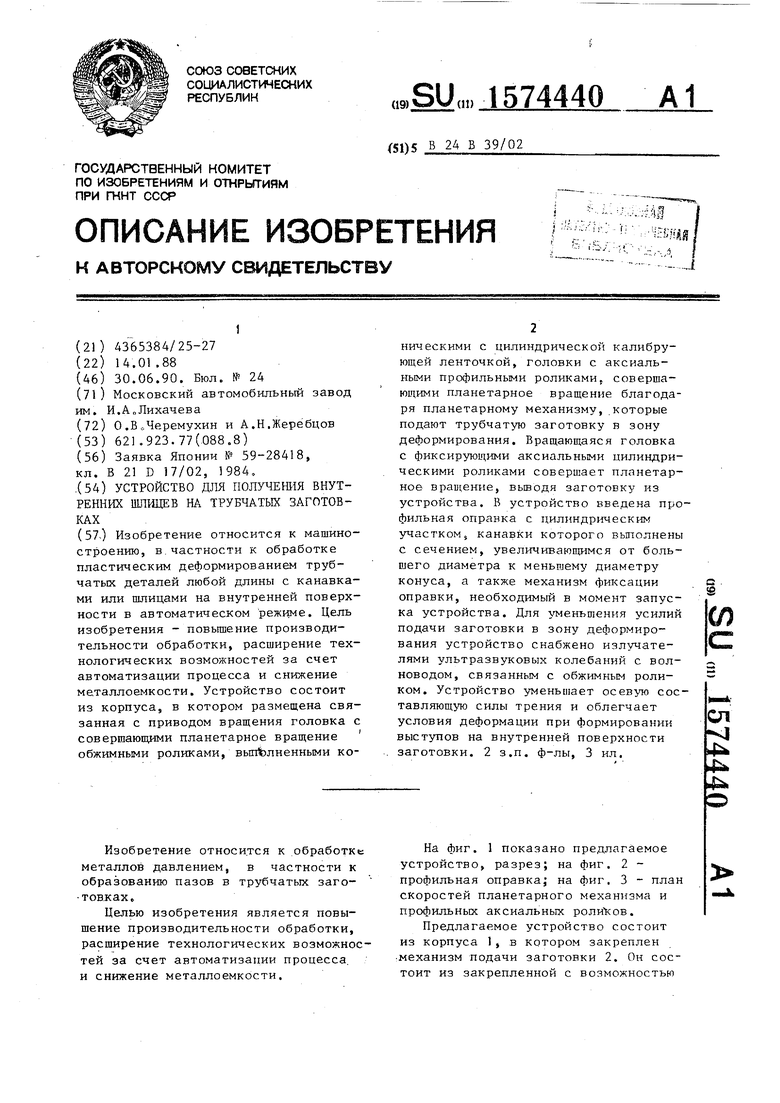

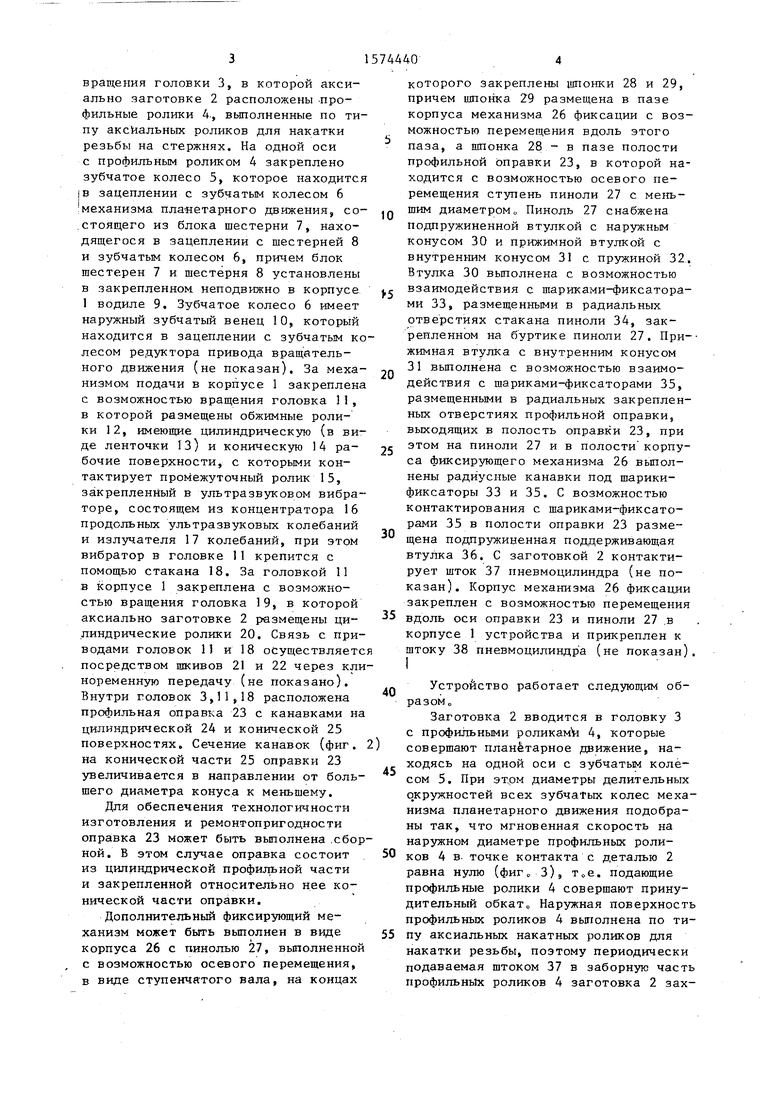

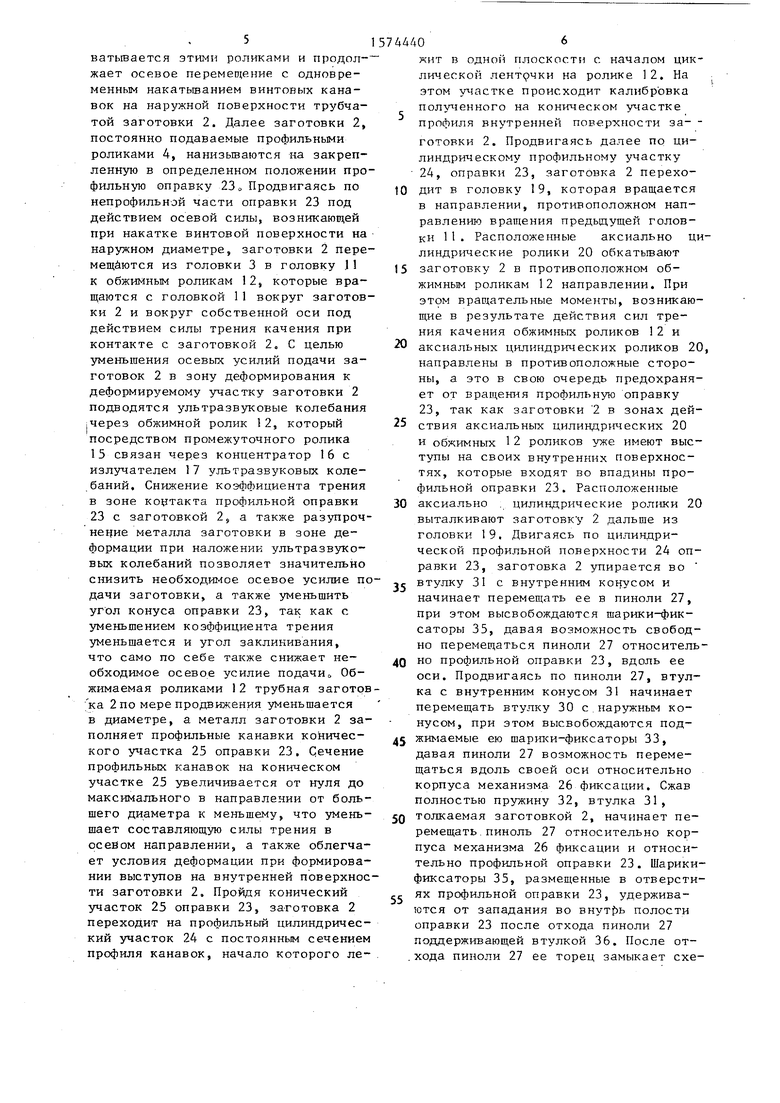

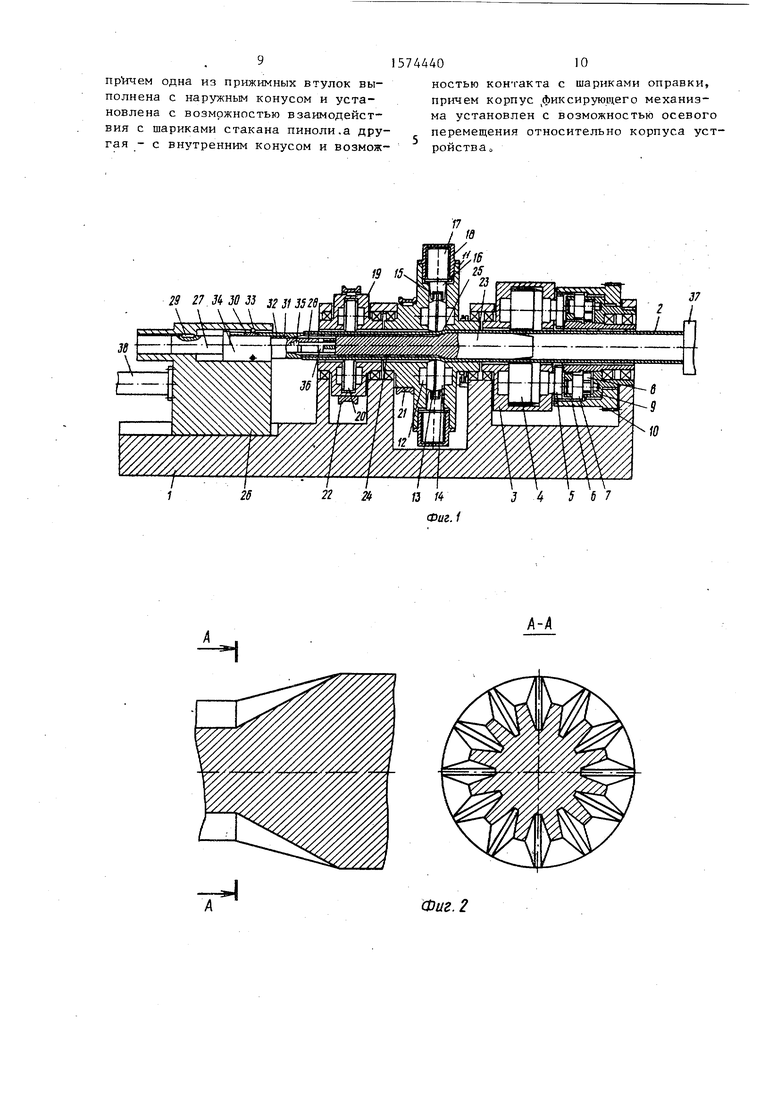

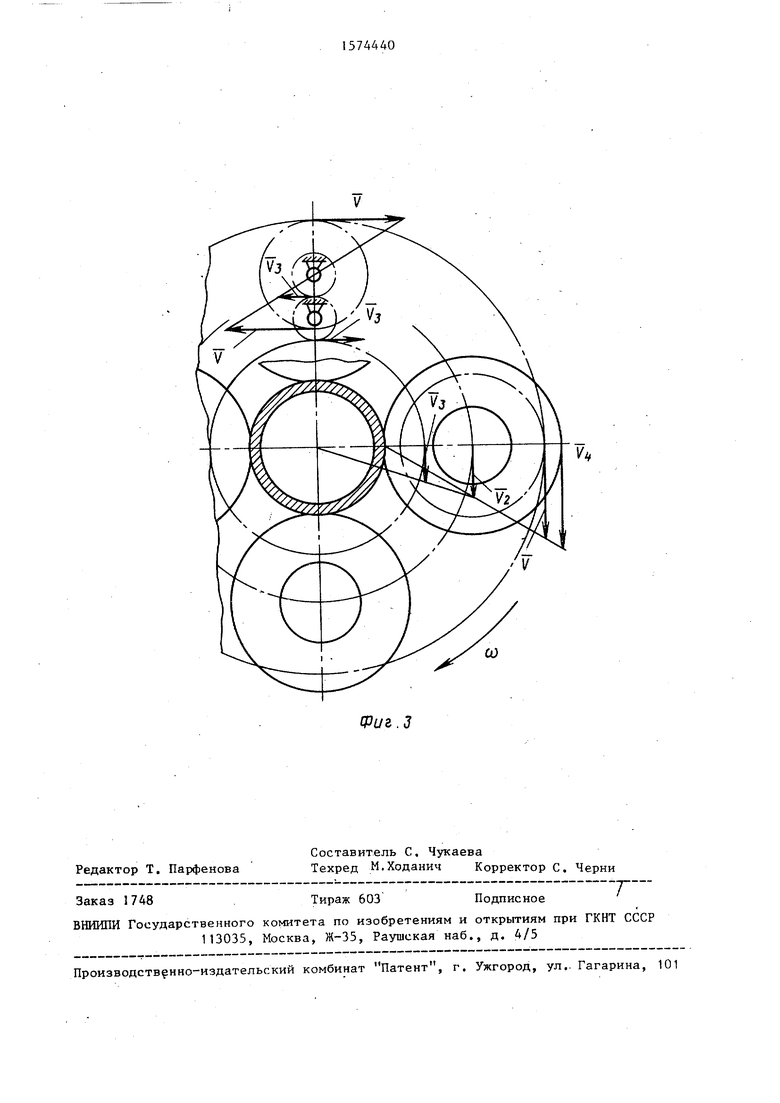

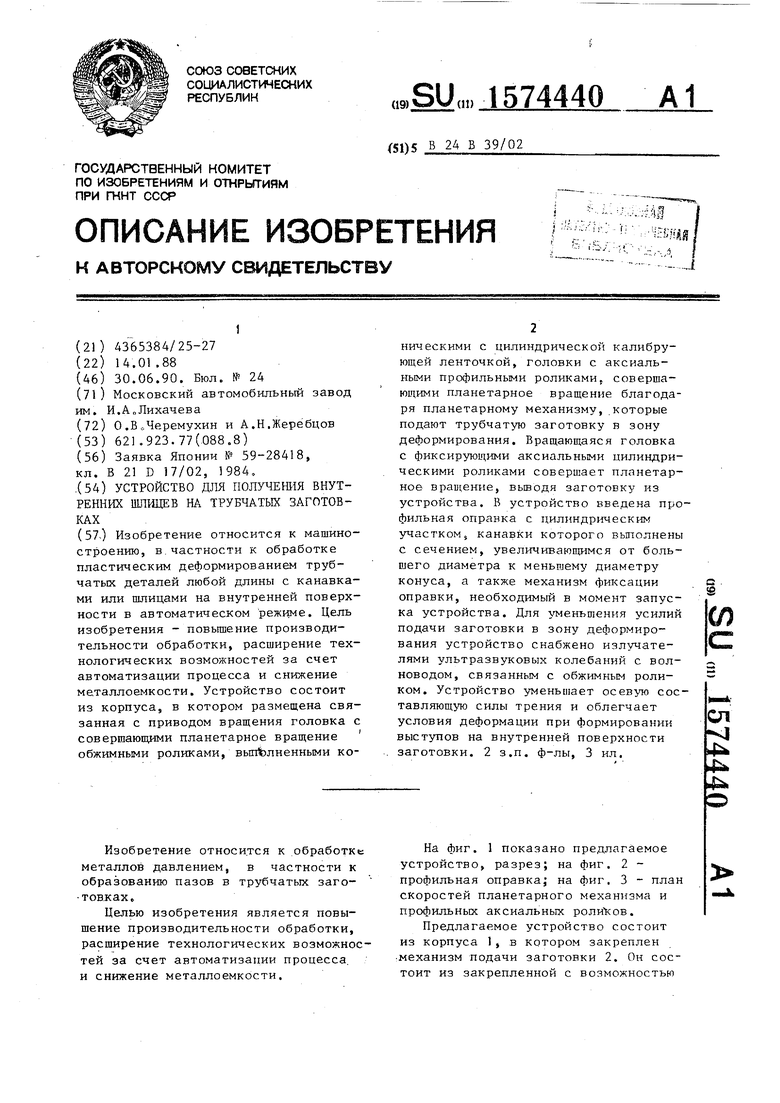

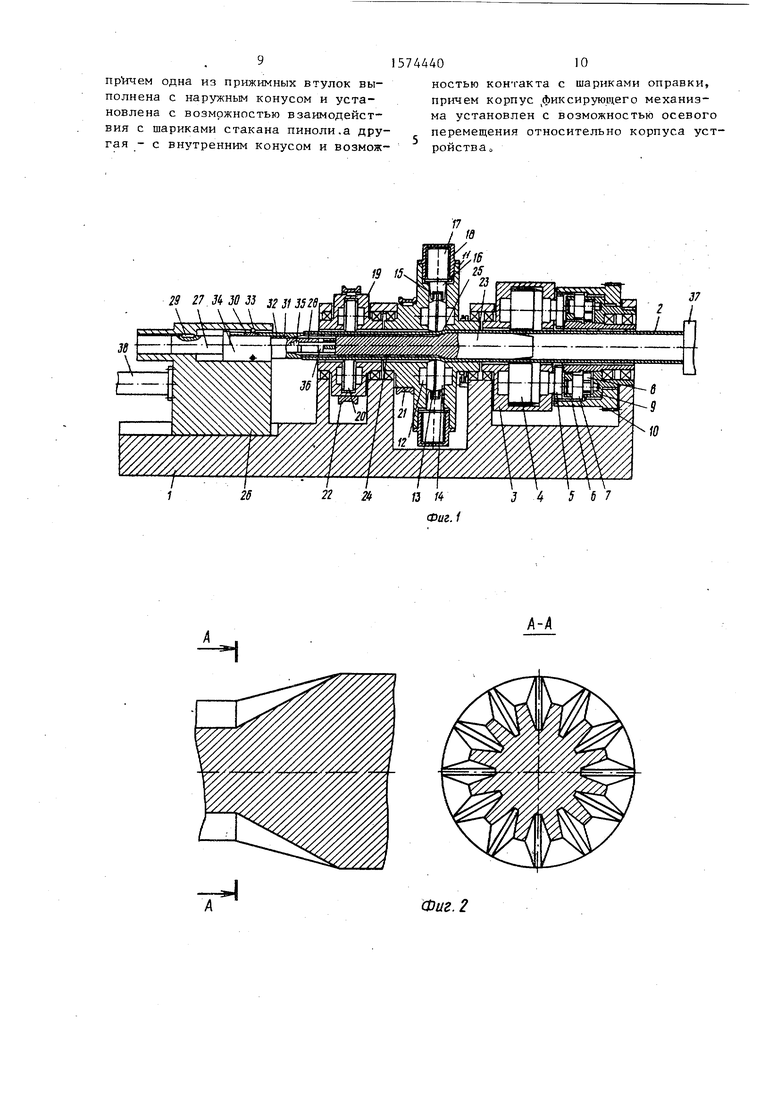

На фиг. 1 показано предлагаемое устройство, разрез; на фиг. 2 - профильная оправка; на фиг. 3 - план скоростей планетарного механизма и профильных аксиальных роликов.

Предлагаемое устройство состоит из корпуса 1, в котором закреплен механизм подачи заготовки 2. Он состоит из закрепленной с возможностью

вращения головки 3, в которой аксиально заготовке 2 расположены профильные ролики 4, выполненные по типу аксиальных роликов для накатки резьбы на стержнях. На одной оси с профильным роликом 4 закреплено зубчатое колесо 5, которое находится |в зацеплении с зубчатым колесом 6 1 механизма пла«етарного движения, со- стоящего из блока шестерни 7, находящегося в зацеплении с шестерней 8 и зубчатым колесом 6, причем блок шестерен 7 и шестерня 8 установлены в закрепленном неподвижно в корпусе 1 водиле 9. Зубчатое колесо 6 имеет наружный зубчатый венец 10, который находится в зацеплении с зубчатым колесом редуктора привода вращательного движения (не показан). За меха- низмом подачи в корпусе 1 закреплена с возможностью вращения головка 1 1 , в которой размещены обжимные ролики 12, имеющие цилиндрическую (в виде ленточки 13) и коническую 14 ра- бочие поверхности, с которыми контактирует промежуточный ролик 15, закрепленный в ультразвуковом вибраторе, состоящем из концентратора 16 продельных ультразвуковых колебаний и излучателя 17 колебаний, при этом вибратор в головке 11 крепится с помощью стакана 18. За головкой 11 в корпусе 1 закреплена с возможностью вращения головка 19, в которой аксиально заготовке 2 размещены ци- линдрические ролики 20. Связь с приводами головок И и 18 осуществляетс посредством шкивов 21 и 22 через кли ноременную передачу (не показано). Внутри головок 3,11,18 расположена профильная оправка 23 с канавками на цилиндрической 24 и конической 25 поверхностях. Сечение канавок (фиг. на конической части 25 оправки 23 увеличивается в направлении от боль- шего диаметра конуса к меньшему.

Для обеспечения технологичности изготовления и ремонтопригодности оправка 23 может быть выполнена сборной. В этом случае оправка состоит из цилиндрической профильной части и закрепленной относительно нее конической части оправки.

Дополнительный фиксирующий механизм может быть выполнен в виде корпуса 26 с пинолью 27, выполненной с возможностью осевого перемещения, в виде ступенчатого вала, на концах

Q 0 5

50

55

0

0

которого закреплены шпонки 28 и 29, причем шпонка 29 размещена в пазе корпуса механизма 26 фиксации с возможностью перемещения вдоль этого паза, а шпонка 28 - в пазе полости профильной оправки 23, в которой находится с возможностью осевого перемещения ступень пиноли 27 с меньшим диаметром Пиноль 27 снабжена подпружиненной втулкой с наружным конусом 30 и прижимной втулкой с внутренним конусом 31 с пружиной 32. Втулка 30 выполнена с возможностью взаимодействия с шариками-фиксаторами 33, размещенными в радиальных отверстиях стакана пиноли 34, закрепленном на буртике пиноли 27. Прижимная втулка с внутренним конусом 31 выполнена с возможностью взаимодействия с шариками-фиксаторами 35, размещенными в радиальных закрепленных отверстиях профильной оправки, выходящих в полость оправки 23, при этом на пиноли 27 и в полости корпуса фиксирующего механизма 26 выполнены радиусные канавки под шарики- фиксаторы 33 и 35. С возможностью контактирования с шариками-фиксаторами 35 в полости оправки 23 размещена подпружиненная поддерживающая втулка 36. С заготовкой 2 контактирует шток 37 пневмоцилиндра (не показан). Корпус механизма 26 фиксации закреплен с возможностью перемещения вдоль оси оправки 23 и пиноли 27 в корпусе 1 устройства и прикреплен к штоку 38 пневмоцилиндра (не показан). I

Устройство работает следующим обра зом„

Заготовка 2 вводится в головку 3 с профильными роликам 4, которые совершают планетарное движение, находясь на одной оси с зубчатым колесом 5. При этом диаметры делительных окружностей всех зубчатых колес механизма планетарного движения подобраны так, что мгновенная скорость на наружном диаметре профильных роликов 4 в точке контакта с деталью 2 равна нулю (фигс 3), т0е. подающие профильные ролики 4 совершают принудительный обкат„ Наружная поверхность профильных роликов 4 выполнена по типу аксиальных накатных роликов для накатки резьбы, поэтому периодически подаваемая штоком 37 в заборную часть профильных роликов 4 заготовка 2 зах5,

ватывается этими роликами и продол- жает осевое перемещение с одновременным накатыванием винтовых канавок на наружной поверхности трубчатой заготовки 2. Далее заготовки 2, постоянно подаваемые профильными роликами 4, нанизываются на закрепленную в определенном положении профильную оправку 23 о Продвигаясь по непрофильной части оправки 23 под действием осевой силы, возникающей при накатке винтовой поверхности на наружном диаметре, заготовки 2 перемещаются из головки 3 в головку 11 к обжимным роликам 12, которые вращаются с головкой 11 вокруг заготовки 2 и вокруг собственной оси под действием силы трения качения при контакте с заготовкой 2. С целью уменьшения осевых усилий подачи заготовок 2 в зону деформирования к деформируемому участку заготовки 2 подводятся ультразвуковые колебания ,через обжимной ролик 12, который посредством промежуточного ролика 15 связан через концентратор 16 с излучателем 17 ультразвуковых колебаний. Снижение коэффициента трения в зоне контакта профильной оправки 23 с заготовкой 2, а также разупрочнение металла заготовки в зоне деформации при наложении ультразвуковых колебаний позволяет значительно снизить необходимое осевое усилие подачи заготовки, а также уменьшить угол конуса оправки 23, так как с уменьшением коэффициента трения уменьшается и угол заклинивания, что само по себе также снижает необходимое осевое усилие подачи0 Обжимаемая роликами 12 трубная заготов- ка 2 по мере продвижения уменьшается в диаметре, а металл заготовки 2 заполняет профильные канавки конического участка 25 оправки 23. Сечение профильных канавок на коническом участке 25 увеличивается от нуля до максимального в направлении от большего диаметра к меньшему, что уменьшает составляющую силы трения в осевом направлении, а также облегчает условия деформации при формировании выступов на внутренней поверхности заготовки 2. Пройдя конический участок 25 оправки 23, заготовка 2 переходит на профильный цилиндрический участок 24 с постоянным сечением профиля канавок, начало которого ле744406

жит в одной плоскости с началом циклической лентрчки на ролике 12. На этом участке происходит калибровка полученного на коническом участке профиля внутренней пов-ерхности за- - готовки 2. Продвигаясь далее по цилиндрическому профильному участку 24, оправки 23, заготовка 2 перехо10 дит в головку 19, которая вращается в направлении, противоположном направлению вращения предыдущей головки 11. Расположенные аксиально цилиндрические ролики 20 обкатывают

15 заготовку 2 в противоположном обжимным роликам 12 направлении. При этом вращательные моменты, возникающие в результате действия сил трения качения обжимных роликов 12 и

20 аксиальных цилиндрических роликов 20, направлены в противоположные стороны, а это в свою очередь предохраняет от вращения профильную оправку 23, так как заготовки 2 в зонах дей25 ствия аксиальных цилиндрических 20 и обжимных 12 роликов уже имеют выступы на своих внутренних поверхностях, которые входят во впадины профильной оправки 23. Расположенные

30 аксиально цилиндрические ролики 20 выталкивают заготовку 2 дальше из головки 19. Двигаясь по цилиндрической профильной поверхности 24 оправки 23, заготовка 2 упирается во

35 ВТУЛКУ 31 с внутренним конусом и начинает перемещать ее в пиноли 27, при этом высвобождаются шарики-фиксаторы 35, давая возможность свободно перемещаться пиноли 27 относитель4Q но профильной оправки 23, вдоль ее оси. Продвигаясь по пиноли 27, втулка с внутренним конусом 31 начинает перемещать втулку 30 с наружным конусом, при этом высвобождаются подд5 жимаемые ею шарики-фиксаторы 33, давая пиноли 27 возможность перемещаться вдоль своей оси относительно корпуса механизма 26 фиксации. Сжав полностью пружину 32, втулка 31,

50 толкаемая заготовкой 2, начинает перемещать пиноль 27 относительно корпуса механизма 26 фиксации и относительно профильной оправки 23. Шарики- фиксаторы 35, размещенные в отверстисс ях профильной оправки 23, удерживаются от западания во внутрь полости оправки 23 после отхода пиноли 27 поддерживающей втулкой 36. После от- .хода пиноли 27 ее торец замыкает схему включения впускных клапанов (включатель не показан) пневмоцилиндра, связанного штоком 38 с корпусом механизма 26 фиксации, который при это начинает перемещаться вместе с пи- нолью 27 в направлении от профиль- ной опивки 23. Профильная оправка 23, находящаяся внутри заготовок 2, обкатываемых в двух точках оправки 23 роликами, лишена возможности любого перемещения кроме осевого, но в результате действия сил трения - с одной стороны оправка 23 постоянно затягивается перемещающейся заготовкой 2 под обжимные ролики 12, а с другой стороны угол конуса конусной профильной части 25 оправки 23 больше угла заклинивания и осевая составляющая силы, действующей при обжиме конусными роликами I2S постоянно выталкивает оправку 23 из этих роликов - профильная оправка 23 находится в положении равновесия. Равновесие устойчиво, так как, например при обжатии участка с пониженным трением, профильная оправка 23 выжимается из роликов 12 и толщина стенки зубчатой заготовки 2 увеличивается, т. ес между цилиндрической ленточкой 13 обжимного ролика 12 и цилиндрическим участком 24 оправки 23 идет утолщенный слой металла, а значит увеличивается радиальное усилие, что приводит к увеличению силы трения, благодаря которой оправка 23 затягивается заготовкой 2 обратно под ролики 12. Чем дальше затягивается под ролики 12 профильная оправка 23, тем более тонким оказывается слой металла между цилиндрическими поверхностями обжимных роликов 12 и оправки 23, а значит меньшими оказываются радиальное усилие и сила трения, затягивающая оправку 23 под ролики 12. Находящаяся во время обработки заготовок в равновесии профильная оправка 23 позволяет обрабатывать трубные заготовки любой длины без наличия каких-либо фиксирующих в осевом направлении оправку 23 устройств, т.е. механизм фиксации необходим только при запуске устройства.

Формула изобретения

1. Устройство для получения внутренних шлицев на трубчатых заготовv

ках, содержащее корпус с размещенными в нем и связанными между собой головкой с обжимными роликами, выполненными коническими с цилиндрической ленточкой и приводом вращения, а также фиксирующий и подающий механизмы и оправку с профильными канавками, отличающееся

5

0

5

дительности обработки за счет автоматизации процесса, расширения технологических возможностей и снижения металлоемкости, устройство снабжено дополнительным приводом, механизмом планетарного движения и дополнительным фиксирующим механизмом, выполненным с возможностью взаимодействия с оправкой, при этом последняя выполнена с цилиндрическим и коническим участками, причем профиль канавки последнего выполнен с увеличивающимся сечением от большего к меньшему диаметру конуса, подающий и основной фиксирующие механизмы выполнены в виде головок соответственно с аксиальными профильными и цилиндрическими роликами, при этом аксиальные профильные ролики установлены перед Q обжимными роликами, а аксиальные цилиндрические - за последними, головки аксиальных цилиндрических и профильных роликов кинематически связаны с дополнительным приводом с возможностью противоположного вращения относительно обжимных роликов, а механизм планетарного движения связан с основным приводом вращения и аксиальными профильными роликами

2С Устройство по По 1, отличающееся тем, что, с целью снижения энергоемкости процесса, оно снабжено излучателями ультразвуковых колебаний с волноводами, причем волноводы установлены с возможностью взаимодействия с обжимными роликами

3 „ Устройство по п„. 1 , о т л и - чающееся тем, что дополнительный фиксирующий механизм выполнен в виде корпуса, в прлости которого размещена подвижная пиноль с подпружиненными прижимными втулками и стаканом, а также шариков-фиксаторов и подпружиненной поддерживающей втулки, при этом оправка выполнена с полостью для размещения последней, а в стакане пиноли и на оправке выполнены радиальные отверстия для размещения в них шариков-фиксаторов ,5

0

5

0

5

пр ичем одна из прижимных втулок выполнена с наружным конусом и установлена с возможностью взаимодействия с шариками стакана пиноли.а другая - с внутренним конусом и возможностью контакта с шариками оправки, причем корпус Ликсирующего механизма установлен с возможностью осевого перемещения относительно корпуса устройства „

Изобретение относится к машиностроению, в частности к обработке пластическим деформированием трубчатых деталей любой длины с канавками или шлицами на внутренней поверхности в автоматическом режиме. Цель изобретения - повышение производительности обработки, расширение технологических возможностей за счет автоматизации процесса и снижение металлоемкости. Устройство состоит из корпуса, в котором размещена связанная с приводом вращения головка с совершающими планетарное вращение обжимными роликами, выполненными коническими с цилиндрической калибрущей ленточкой, головки с аксиальными профильными роликами, совершающими планетарное вращение благодаря планетарному механизму, которые подают трубчатую заготовку в зону деформирования. Вращающаяся головка с фиксирующими аксиальными цилиндрическими роликами совершает планетарное вращение, выводя заготовку из устройства. В устройство введена профильная оправка с цилиндрическим участком, канавки которого выполнены с сечением, увеличивающимся от большего диаметра к меньшему диаметру конуса, а также механизм фиксации оправки, необходимый в момент запуска устройства. Для уменьшения усилий подачи заготовки в зону деформирования устройство снабжено излучателями ультразвуковых колебаний с волноводом, связанным с обжимным роликом. Устройство уменьшает осевую составляющую силы трения и облегчает условия деформации при формировании выступов на внутренней поверхности заготовки. 2 з.п. ф-лы, 3 ил.

29 27

38

2В

22 %13 П

Фиг. 1

34 567

Фиг. 2

СО

Фиг.З

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-30—Публикация

1988-01-14—Подача