Изобретение относится к химической и нефтехимической отраслям промышленности, а именно к способам получения ацетонитрила.

Известны способы синтеза ацетонитрила из спиртов [Водолажский С.В., Якушкин М.И., Девекки А.В., Хворов А.П. // Ж.Ор.Х. 1988. Т.24. №4. С.699-701.], парафинов [Пат. №738657 СССР МКИ В01J 23/24, С07С 121/18. Катализатор для синтеза ацетонитрила] и олефинов [Пашкин Я.М., Осипова Л.В. // Успехи химии. - 1959. - Т.28. вып.3. - С.237-263], которые характеризуются недостаточной селективностью и низкой производительностью, в процессе вышеперечисленных синтезов образуется синильная кислота, увеличивающая класс опасности производства. Синтез ацетонитрила из уксусной кислоты или ее производных представляется более перспективным в связи с малыми затратами на выделение и очистку целевого продукта - ацетонитрила, так же при синтезе ацетонитрила предлагаемым способом не образуется синильная кислота, что позволяет снизить класс опасности производства.

Известные синтезы ацетонитрила из уксусной кислоты и аммиака используют в качестве катализатора γ-Аl2О3 и проводятся в трубчатых реакторах со скоростями подачи кислоты 0,0076-0,06 моль/сек·л катализатора [Хчеян Х.Е., Шаталова А.Н., Никитин А.К. // Совершенствование технологий процессов основного орган. синтеза. - М., 1984. - С.24-31] и температурах 400-520°С. Приемлемый выход ацетонитрила свыше 80% для всех случаев наблюдается при температуре 440-460°С, при этих температурах наблюдается повышенное коксование катализатора и загрязнение целевого продукта образующимися смолами. Согласно патенту США №2590986, НКИ 260-465.2 возможно получение высоких выходов ацетонитрила аммонолизом уксусной кислоты при температурах до 400°С, но реакция проводится в кипящем слое катализатора с использованием цеолитсодержащих катализаторов, что значительно осложняет аппаратурное оформление процесса, катализаторы при осуществлении процесса в кипящем слое должны обладать высокой механической прочностью и стойкостью к истиранию.

Наиболее близким к предлагаемому является синтез ацетонитрила из уксусной кислоты и аммиака [Патент РФ №2214396. Способ синтеза ацетонитрила, от 20.10.2003 с датой приоритета 28.12.2000] или ацетамида и аммиака [О.И.Сидорова, С.И.Галанов, Л.Н.Курина. Каталитический синтез ацетонитрила. // Химическая промышленность, 2003, Т.80, №10, с.3-8], в котором в качестве катализатора используют γ-Аl2О3, активированную 2-10% мас. фосфорной кислотой, реакцию проводят в газовой фазе в трубчатом реакторе при температурах 340-380°С и мольном соотношение аммиак : уксусная кислота (6-1,5):1. Недостатком вышеупомянутого является то, что в качестве сырья используется только уксусная кислота или ацетамид. В работе [О.И.Сидорова, С.И.Галанов, В.Д.Филимонов. Процесс каталитического синтеза ацетонитрила из уксусной кислоты и аммиака на γ-Аl2O3. // Известия Томского политехнического университета, 2007. Т.310, №1, с.158-161] предлагается использовать этилацетат и уксусный ангидрид как вещества, из которых можно получать ацетонитрил, но используются только 5% растворы в уксусной кислоте.

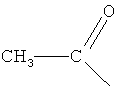

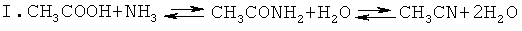

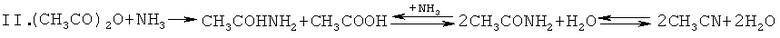

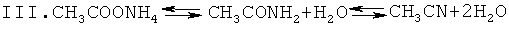

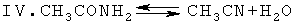

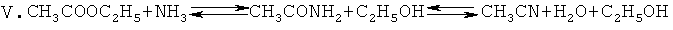

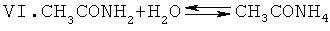

Согласно нижеприведенным реакциям (I-VI) исходным сырьем для синтеза ацетонитрила, помимо уксусной кислоты (СН3СООН - вещество 1), могут быть: уксусный ангидрид - (СН3СO)2О (вещество 2), ацетат аммония - CH3COONH4 (вещество 3), ацетамид СН3СONН2 (вещество 4), этилацетат - СН3СООС2Н5 (вещество 5), т.е. соединения, содержащие ацетильную  - группу, которая участвует в превращении в ацетонитрил.

- группу, которая участвует в превращении в ацетонитрил.

Наиболее близким можно считать [Патент IN 180578. A process for the manufacture of acetinitrile, от 21.02.1998], по которому уксусный ангидрид, ацетат аммония и ацетамид взаимодействуют с аммиаком при температурах 250-400°С, в присутствии кислотного алюминийсодержащего катализатора, но в качестве исходного реагента используется водный раствор аммиака (согласно патенту 10% аммиака в воде), или водный раствор, в котором растворяют реагенты, содержащие ацетильную группу. Как показано выше, реакциями на один образующийся моль ацетонитрила, согласно стехиометрии реакций, образуется от 1 до 2 молей воды и требуется ректификация для получения чистого конечного продукта, энергозатраты на ректификацию существенно возрастают при использовании водных растворов реагентов как в прототипе. Также следует заметить, что недостатком в используемом прототипе является и то, что водные растворы реагентов необходимо нагреть до температуры кипения и испарения, чтобы перевести в газовую фазу, т.к. процесс протекает в газовой фазе, что связано с добавочными энергозатратами на нагрев и испарение балластной воды, т.к. изначально используются водные растворы реагентов. Помимо высоких энергозатрат в указанном прототипе на испарение реагентов и ректификацию целевого продукта, также может происходить неполное превращение сырья, содержащего ацетильную группу, в целевой продукт - ацетонитрил, что связано с законами термодинамики. Так, согласно приведенным схемам реакций, все реакции получения ацетонитрила являются обратимыми, т.е. могут протекать согласно приведенным уравнениям, как слева направо с образованием ацетонитрила, так и справа налево при взаимодействии ацетонитрила с водой. Соответственно, согласно прототипу, использование в качестве сырья водных растворов, изначально содержащих продукт реакции синтеза ацетонитрила - воду, будет способствовать сдвигу термодинамически равновесных процессов синтеза ацетонитрила в сторону образования исходных продуктов, что будет приводить к недопревращению исходного сырья, содержащего ацетильную группу.

Задача изобретения, помимо расширения ассортимента исходного сырья для получения ацетонитрила, заключается в повышении степени использования сырья, снижении энергозатрат на конверсию и выделении конечного продукта - ацетонитрила.

Задача в области снижения энергозатрат на конверсию и выделение конечного продукта решается тем, что в испаритель, а затем в реактор подаются реагенты или их смесь и используется газообразный аммиак.

Поставленная задача решается тем, что способ получения ацетонитрила из аммиака и соединений, содержащих ацетильную группу, включает контактирование в трубчатом реакторе в присутствии катализаторов γ-Аl2О3 или γ-Аl2О3 с 2-10% Н3РO4 (мас.). Ацетонитрил получают при участии газообразного аммиака и соединений ряда СН3СОR, где R: СН3СОО (уксусный ангидрид), СН3СН2O (этилацетат), ONH4 (ацетат аммония) или их смеси, содержащие два или три вышеперечисленных компонента, при температурах реакции 320-415°С и подаче сырья 0.3-1.05 кг сырья/ литр катализатора в час.

Возможно, контактирование в смеси с газообразным аммиаком в соотношении NН3: ацетильная группа (СН3СО)=5.0-1.0:1 мольные, оптимальное соотношение 3-2. Для веществ уксусный ангидрид и этилацетат аммиак являются поставщиками атома азота для образования конечного продукта - ацетонитрила, в случае ацетата аммония, имеющего в своей молекуле атом азота, газообразный аммиак выполняет функцию агента, сдвигающего термодинамическое равновесие образования ацетонитрила в сторону образования целевого продукта, аналогична функция аммиака, берущегося в избытке от стехиометрии, и к веществам 2 и 5. Концентрация компонентов (веществ 2, 3 и 5) в их смеси определяется их взаимной растворимостью и может составлять 1,0-99,9% мольных.

В соответствии с уравнениями (I-VI) все вышеперечисленные вещества могут быть исходными реагентами для получения ацетонитрила, а также их бинарные и многокомпонентные смеси, содержащие вещества, предлагаемые к заявлению (1, 3, 5), в различных пропорциях. Вещество 3 при нормальных условиях является твердым и подается в реактор в виде предварительно расплавленного. Также вещество 3 может подаваться в реактор в виде раствора в веществах 2 и 5. Для увеличения конверсии сырья, выхода ацетонитрила к веществам 1-5 или их смесям необходимо добавлять аммиак в соотношении аммиак : ацетильная СН3СО - группа=5,0-1,0:1 мольные. Процесс проводился в реакторе, и по условиям патента реакционные газы (индивидуальные вещества (1, 2, 5) или их смеси и газообразный аммиак) нагреваются, испаряются и перемешиваются в испарителе и из испарителя, нагретые до температуры 250°С, поступают во внешнюю рубашку реактора нисходящим потоком с линейной скоростью V=0.06-0.19 м/с, нагреваясь до температуры реакции, и контактируют восходящим потоком с катализатором γ-Аl2О3 или γ-Аl2О3, обработанным Н3РO4. Пройдя слой катализатора, реакционные газы поступают в холодильник и сборник, где собираются образующиеся продукты.

Сущность изобретения характеризуется примерами, приведенными ниже. В таблице показана зависимость селективности и выхода ацетонитрила от условий проведения процесса.

Пример 1. В реактор, нагретый до температуры 360°С, с катализатором γ-Аl2O3 из испарителя, нагретого до 250°С, поступает уксусный ангидрид (вещество 2) и газообразный аммиак в соотношении NН3:СН3СО - группа =3.0:1 (мол.), скорость подачи уксусного ангидрида W=0.52 кг/литр катализатора в час.

Пример 2. Аналогичен примеру 1, но температура в реакторе 380°С, соотношение NH3:СН3СО=2.5:1 (мол.), W=0.82 кг/л·час.

Пример 3. Аналогичен примеру 2, но в реактор засыпана γ-Аl2О3, содержащая 2% мас. фосфорной кислоты.

Пример 4. Аналогичен примеру 3, но температура в реакторе 350°С.

Пример 5. Аналогичен примеру 4, в реактор подается уксусный ангидрид (вещество 2) соотношение NН3:СН3СО=1.5:1 (мол.), W=0.49 кг/л·час.

Пример 6. Аналогичен примеру 5, но температура в реакторе 360°С, соотношение NH3:СН3СО=2:1(мол.), W=1.02 кг/л·час.

Пример 7. Аналогичен примеру 6, но температура в реакторе 380°С.

Пример 8. Аналогичен примеру 3, но температура в реакторе 320°С, в реактор подается этилацетат (вещество 5), соотношение NH3:СН3СО=2.0:1 (мол.), W=0.52 кг/л·час.

Пример 9. Аналогичен примеру 8, но в реактор засыпана γ-Аl2О3, содержащая 4% мас. фосфорной кислоты, температура в реакторе 410°С, W=1.03 кг/л·час.

Пример 10. Аналогичен примеру 9, но в реактор подается расплав ацетата аммония (вещество 3), температура в реакторе 350°С, соотношение NH3:СН3СО=4.0:1 (мол.), W=0.58 кг/л·час.

Пример 11. Аналогичен примеру 10, но температура в реакторе 360°С, соотношение NН3:СН3СО=2.0:1 (мол.), W=0.84 кг/л·час.

Пример 12. Аналогичен примеру 4, но в реактор поступает смесь (95% мол. этилацетата и 5% мол. уксусного ангидрида) и газообразный аммиак в соотношении NH3: СН3СО группа=2:1, подача смеси W=0.59 кг/л·час.

Пример 13. Аналогичен примеру 9, но в реактор поступает смесь (50% мол. этилацетата и 50% мол. уксусного ангидрида) и газообразный аммиак в соотношении NН3:СН3СО группа=2.0:1, температура в реакторе 360°С, W=0.84 кг/л·час.

Пример 14. Аналогичен примеру 4, но в реактор поступает смесь (90% мол. уксусного ангидрида и 10% мол. ацетата аммония) и газообразный аммиак в соотношении NН3: СН3СО группа=4.0:1, W=0.66 кг/л·час.

Пример 15. Аналогичен примеру 9, но в реактор поступает смесь (85% мол. этилацетата и 15% мол. ацетата аммония) и газообразный аммиак в соотношении NН3:СН3СО группа=1.5:1, W=0.82 кг/л·час.

Пример 16. Аналогичен примеру 9, но в реактор поступает смесь (99% мол. уксусного ангидрида и 1% мол. этилацетата) и газообразный аммиак в соотношении NН3:СН3СО группа=1.5:1, W=1.0 кг/л·час.

Пример 17. Аналогичен примеру 16, но в реактор засыпана γ-Аl2О3, содержащая 10% мас. фосфорной кислоты.

Пример 18. Аналогичен примеру 17, но в реактор поступает смесь (50% мол. уксусного ангидрида и 35% мол. этилацетата и 15 мол.% ацетата аммония) и газообразный аммиак в соотношении NН3:СН3СО группа=2.5:1, температура реактора 380°С, скорость подачи смеси W=0.82 кг/ л·час.

Пример 19. Аналогичен примеру 18, но в реактор поступает смесь (60% мол. уксусного ангидрида, 38% мол. этилацетата и 2% мол. ацетата аммония) и газообразный аммиак в соотношении NН3:СН3СО группа=5.0:1.

Пример 20. Аналогичен примеру 19, но в реактор поступает смесь (80% мол. этилацетата, 10% мол. ацетата аммония, 10% мол. уксусного ангидрида) и газообразный аммиак в соотношении NH3:СН3СО группа=1.0:1, скорость подачи смеси W=0.58 кг/л·час.

Таким образом, заявленный способ получения ацетонитрила позволяет расширить ассортимент исходного сырья для получения ацетонитрила, снизить энергозатраты на проведение конверсии и выделение целевого продукта, повысить степень используемости сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА АЦЕТОНИТРИЛА | 2000 |

|

RU2214396C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ ИЛИ СМЕСИ УКСУСНОЙ КИСЛОТЫ И ЭТИЛАЦЕТАТА | 2011 |

|

RU2462307C1 |

| СПОСОБ АЦЕТИЛИРОВАНИЯ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЦЕТАТА БЕТУЛИНОЛА | 1999 |

|

RU2150473C1 |

| НОСИТЕЛЬ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ), СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА РИФОРМИНГА (ВАРИАНТЫ) И СПОСОБ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2014 |

|

RU2560161C1 |

| СПОСОБ АЦИЛИРОВАНИЯ ГЕКСАКИС(ФЕНИЛМЕТИЛ)ГЕКСААЗАИЗОВЮРЦИТАНА | 1998 |

|

RU2182151C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЦЕТАТА БЕТУЛИНОЛА | 2007 |

|

RU2341531C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА ПАЛЛАДИЯ | 2007 |

|

RU2333196C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦИКЛОВИРА | 1996 |

|

RU2111967C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА ПАЛЛАДИЯ | 2008 |

|

RU2387633C1 |

Изобретение относится к способу получения ацетонитрила из соединений, содержащих ацетильную группу. Способ включает контактирование соединений ряда CH3COR, где R: СН3СОО (уксусный ангидрид), CH3CH2O (этилацетат), ONH4 (ацетат аммония), или их смеси, содержащей два или три вышеперечисленных компонента, с газообразным аммиаком в трубчатом реакторе в присутствии катализаторов γ-Al2O3 или γ-Al2O3 с 2-10% H3PO4 (мас.) при температурах реакции 320-415°С и подаче сырья 0.3-1.05 кг сырья/литр катализатора в час. Способ позволяет расширить ассортимент исходного сырья для получения ацетонитрила и снизить энергозатраты на конверсию и выделение конечного продукта. 2 з.п. ф-лы, 1 табл.

1. Способ получения ацетонитрила из соединений, содержащих ацетильную группу, включающий контактирование с газообразным аммиаком в трубчатом реакторе в присутствии катализаторов γ-Al2O3 или γ-Al2O3 с 2-10 мас.% H3PO4, отличающийся тем, что ацетонитрил получают из соединений ряда CH3COR, где R - СН3СОО (уксусный ангидрид), СН3СН2О (этилацетат), ONH4 (ацетат аммония), или их смеси, содержащей два или три вышеперечисленных компонента, при температурах реакции 320-415°С и подаче сырья 0,3-1,05 кг сырья/литр катализатора в час.

2. Способ получения ацетонитрила по п.1, отличающийся тем, что контактирование происходит с газообразным аммиаком в соотношении NH3: ацетильная группа (СН3СО)=5,0-1,0:1 (мольное).

3. Способ получения ацетонитрила по п.1, отличающийся тем, что концентрация компонентов по п.1 в смеси определяется их взаимной растворимостью и может составлять 1,0-99,9 мол.%.

| СИДОРОВА О.И | |||

| и др | |||

| Каталитический синтез ацетонитрила | |||

| - ХИМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ, 2003, т.80, №10, 3-8 | |||

| СИДОРОВА О.И | |||

| и др | |||

| Процесс каталитического синтеза ацетонитрила из уксусной кислоты и аммиака на γ-AlO | |||

| - ИЗВЕСТИЯ ТОМСКОГО ПОЛИТЕХНИЧЕСКОГО УНИВЕРСИТЕТА, 2007, т.310, №1, 158-161 | |||

| СПОСОБ ПОЛУЧЕНИЯ СПИРТОВ | 0 |

|

SU180578A1 |

| СПОСОБ СИНТЕЗА АЦЕТОНИТРИЛА | 2000 |

|

RU2214396C2 |

Авторы

Даты

2012-01-20—Публикация

2010-07-14—Подача