Изобретение относится к черной металлургии, в частности к стали, используемой для изготовления контррельсового уголка.

Известна сталь марки Э68 [1], имеющая следующий химический состав (в мас.%):

Существенным недостатком данной стали является ее пониженный комплекс физико-механических свойств.

Известна выбранная в качестве прототипа сталь [2], содержащая, мас.%:

Существенным недостатком данной стали является недостаточная износостойкость контррельсового уголка.

Желаемым техническим результатом изобретения является повышение комплекса физико-механических свойств и соответственно эксплуатационной стойкости конррельсового уголка.

Для достижения этого сталь, содержащая углерод, марганец, кремний, ванадий и железо, отличается тем, что она дополнительно содержит азот, хром, алюминий, никель при следующем соотношении компонентов, мас.%:

При этом в качестве примесей сталь может содержать серу не более 0,020%, фосфора не более 0,025%, меди не более 0,15%.

Заявляемый химический состав стали подобран исходя из следующих предпосылок.

Выбранная концентрация углерода выбрана исходя из необходимости получения необходимого уровня твердости и прочности. При содержании менее 0,60% не достигается требуемого уровеня твердости и прочности, при содержании более 0,75% повышается вероятность хрупких разрушений.

Увеличение кремния до 0,60% повышает пределы текучести и прочности, при снижении кремния менее 0,39% наблюдается резкое снижение данных параметров.

Концентрация хрома выбрана исходя из обеспечения высокого сопротивления износу и высоких прочностных свойств, при этом снижение концентрации хрома менее 0,20% не позволяет обеспечить требуемую стойкость контррельсового уголка, а при повышении концентрации более 0,60% значительно возрастает стоимость стали при постоянных прочностных свойствах стали.

Содержание алюминия обусловлено, с одной стороны, получением мелкого действительного зерна, с другой - исключением недопустимых неметаллических включений.

Концентрация марганца в выбранных пределах обеспечивает достаточную износостойкость уголка. При содержании марганца менее 0,70% не обеспечивается твердость и прочность контррельсового уголка. При содержании марганца более 1,10% возрастает вероятность хрупких разрушений.

Введение азота позволяет получить измельченное зерно аустенита, что обеспечивает повышение прочностных свойств и увеличение сопротивляемости хрупкому разрушению. Наличие ванадия при этом позволяет добиваться необходимой растворимости азота в соединениях. При наличии азота менее 0,015% невозможно измельчения зерна и, соответственно, не обеспечивается необходимое упрочнение стали, а при более 0,020% возможны случаи пятнистой ликвации и «азотного» кипения (пузыри в стали). Выбранное содержание и соотношение азота и ванадия обеспечивает получение требуемой ударной вязкости (в том числе и при отрицательных температурах) за счет карбонитридного упрочнения.

Концентрация никеля более 0,20% повышает вероятность получения недопустимых микроструктур, а снижение концентрации менее 0,03% снижает ударную вязкость стали.

Ограничение концентрации фосфора, серы и меди обусловлено улучшением качества поверхности готовой продукции после прокатки и повышения ее физико-механических свойств.

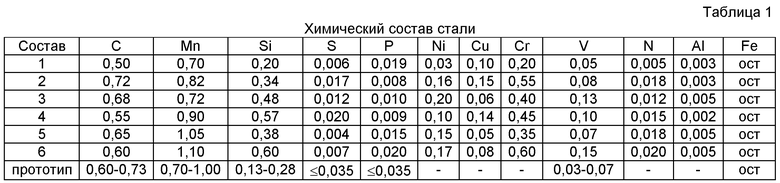

Серия опытных плавок была проведена в дуговых печах ДСП-100И7. Химический состав приведен в таблице 1. После разливки стали на МНЛЗ осуществляли прокатку контррельсового уголка типа СП850. Результаты испытаний механических свойств в горячекатаном состоянии в сравнении с прототипом, представленные в таблице 2, показывают, что заявляемый химический состав обеспечивает повышение механических свойств уголка и соответственно его эксплуатационную стойкость.

Источники информации

1. ГОСТ 9960-85 «Остряковые рельсы. Технические условия».

2. ТУ 0921-245-01124323-2007.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГОЛОК КОНТРРЕЛЬСОВЫЙ ИЗ СТАЛИ | 2022 |

|

RU2785668C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2011 |

|

RU2457272C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2412274C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2291218C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2426812C2 |

| ТРУБА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2015 |

|

RU2599474C1 |

| СТАЛЬ | 2009 |

|

RU2425169C2 |

Изобретение относится к области черной металлургии, а именно к стали, используемой для изготовления контррельсовых уголков. Сталь содержит углерод, марганец, кремний, ванадий, азот, хром, алюминий, никель, железо и примеси при следующем соотношении компонентов, мас.%: углерод от более 0,60 до 0,75, марганец 0,70-1,10, кремний от более 0,39 до 0,60, хром 0,20-0,60, алюминий до менее 0,003, ванадий от более 0,07 до 0,15, азот от более 0,015 до 0,020, никель 0,03-0,20, железо и примеси остальное. В качестве примесей сталь содержит серу не более 0,020%, фосфор не более 0,025%, медь не более 0,15%. Повышается комплекс физико-механических свойств и эксплуатационная стойкость контррельсовых уголков. 2 табл.

Сталь для изготовления контррельсового уголка, содержащая углерод, марганец, кремний, ванадий, железо и примеси, отличающаяся тем, что она дополнительно содержит азот, хром, алюминий и никель при следующем соотношении компонентов, мас.%:

при этом в качестве примесей сталь содержит серу не более 0,020%, фосфор не более 0,025%, медь не более 0,15%.

| РЕЛЬСОВАЯ СТАЛЬ | 1997 |

|

RU2131946C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| Рельс, способ его изготовления и способ регулирования его охлаждения | 1991 |

|

SU1839687A3 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2012-01-20—Публикация

2009-12-30—Подача