Изобретение относится к области измельчения материалов и может быть использовано во всех отраслях народного хозяйства, где применяются дисперсные материалы.

В мировой практике существует проблема тонкого измельчения различных материалов, которая решается различными способами. Это вибрационно-селективный способ дезинтеграции руд и материалов, позволяющий получать материал мельче 10 мкм, а также дезинтеграторы, шаровые и планарные мельницы, струйные аппараты.

Известно устройство для получения трибохимических строительных вяжущих материалов из горных пород (свидетельство на ПМ РФ №50435, МПК B02C 17/06, 2006). В аэродинамической камере данного устройства установлены мелющие тела в виде вертикальных стержней.

Известны различные способы измельчения материала с использованием газа: за счет удара газовзвеси о преграду. Так в способе измельчения материала (патент РФ №2209671, МПК B02C 19/06, 2003) газовзвесь взаимодействует с вращающимся диском или с подвижными тарельчатыми выступами (патент РФ №2226431, МПК B02C 19/06, 2004).

В заявке №95115765 на выдачу патента РФ энергоноситель вводят через отверстия в виде щелей сопел ультразвукового генератора, а вращающийся поток энергоносителя в камере измельчения создают с локальными зонами акустических полей и осевой зоной пониженного давления. Воздействие ультразвуком происходит в узком диапазоне частот. Однако при разрушении частиц происходит быстрое изменение размеров частиц и соответственно нарушаются условия резонанса.

Известен способ вихревого измельчения материала (патент ЕА 000004, МПК B02C 19/06, 19/08, 1997) и устройство для вихревого измельчения материала (патент ЕА №000001, МПК B02C 19/06, МПК B02C 23/08, 1997). Измельчение, согласно данным изобретениям, происходит в вихревом потоке воздуха (пара, инертных и других газов) под воздействием мощных акустических полей. Подают диспергируемый материал в помольную камеру газодинамического устройства, а перед вводом струю энергоносителя направляют в соосно расположенные резонаторы, тем самым в объеме зоны вихря создают локализованную концентрацию акустической энергии.

Основным недостатком всех перечисленных устройств является резкое возрастание энергоемкости при увеличении дисперсности и низкая производительность, использование множества механических устройств, что усложняет сам процесс измельчения и его обслуживание.

Известен способ дробления материала и устройства, его реализующие (патенты РФ №2137547, 2350388, 2284859, МПК B02C 7/2). Наиболее близким является способ дробления материала, включающий его загрузку, дробление и выгрузку, в котором материал подают через загрузочный патрубок и пропускают через вращающиеся в противоположные стороны диски.

Реализация данного способа требует громоздкого оборудования и не позволяет получить материал высокой дисперсности.

Технический результат - повышение эффективности процесса измельчения, снижение затрат высокой энергии и упрощение аппаратного оформления способа.

Технический результат достигается тем, что в способе измельчения материалов путем подачи измельчаемого материала между двух вращающихся в противоположные стороны металлических дисков различной геометрии согласно изобретению создают градиентное электрическое поле по периферии дисков, под действием которого возникает газовый разряд, воздействуют на него звуковой волной, излучаемой акустическим излучателем, изменяя плотность газового разряда до возникновения акустического излучения в широком диапазоне частот, которое способствует измельчению материала.

Существенным отличием предлагаемого способа является возможность резкого увеличения и локальной концентрации в ограниченной зоне помола высоких акустических мощностей в широком частотном спектре.

Известно что в металлах присутствуют свободные электроны, поведение которых подобно молекулам газов (Л.И.Мандельштам, Н.Л.Папалекои, Т.Стюарт и Р.Толмен; Кабардин О.Ф. "Физика: учебное пособие для общеобразовательных учреждений. / О.Ф.Кабардин Москва, ООО "Издательство Астрель"; ООО "Издательство ACT", 8001). Это свойство электронов при вращении металлического диска дает возможность получить на его периферии повышенную концентрацию электронов, возникающих как результат воздействия на электроны "центробежных" сил, подобно увеличению плотности газа в центробежных компрессорах, с накоплением на периферии вращающегося диска металлического электрического заряда. Накапливание электрического заряда на периферии металлического ротора за счет смещения свободных электронов к периферии металлического диска в поле действия "центробежных" сил приводит к появлению разности потенциалов между периферией диска и его центром. Наличие второго металлического диска, вращающегося в противоположном направлении, позволяет создать высокое градиентное электростатическое поле, под действием которого воздух ионизируется и возникает газовый разряд. Плавное управление параметрами плазмы в разряде позволяет эффективно применить газовый разряд путем генерации в нем акустических волн с широким диапазоном частот /поющая мельница/.

Эффективность крайне высока, так как имеется комбинированное воздействие - механообработка (соударение частиц между собой), динамическое акустическое по резонансным частотам. При этом нет затрат высокой энергии.

Технологической особенностью способа является возможность оказывать разрушающее воздействие на материалы любой твердости, вязкости, хрупкости, обладающие другими механическими свойствами, затрудняющими их размол. Использование непрерывных и импульсных воздействий акустическими волнами широкого диапазона часто - от НЧ до гиперчастотного диапазона и возможность ограничения определенной полосой частот позволяет осуществлять селективную управляемую дезинтеграторную обработку материала. Не меньшее значение имеют пред-гиперчастоты и гиперчастоты акустических колебаний, длина волн которых соизмерима с межмолекулярными расстояниями в материале. Воздействие этих волн приводит к разрушению структуры и активации.

Раскрутка дисков - появление градиентного электростатического поля - разряд - генерирование в плазме акустических волн - воздействие на материал - такова схема предложенного способа.

Генерацию акустических волн можно производить маломощным широкополосным акустическим излучателем. Плазма низкотемпературная.

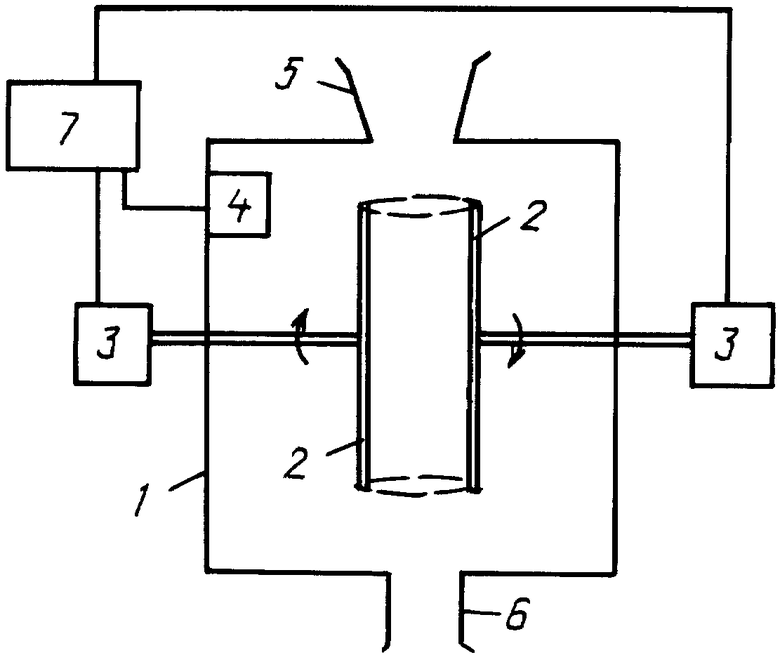

На чертеже представлена схема устройства для реализации способа. В металлическом корпусе 1 размещены два металлических диска 2 с приводами 3, установленные с возможностью вращения в противоположных направлениях со скоростью от 3000 до 18000 об/мин. Зазор между дисками выполнен регулируемым. В корпусе также размещен акустический излучатель 4. Корпус имеет входной патрубок 5 для подачи измельчаемого материала и выходной 6 для готового материала. Всем процессом управляет аппаратно-программный комплекс 7.

После запуска двигателей 3 и достижения необходимой скорости вращения включается акустический излучатель 4. Через 2-3 минуты, после достижения режима, заданного аппаратно-программным комплексом 7, начинается подача исходного материала через входной патрубок 5 устройства. Между дисками материал подвергается механическому и одновременно акустическому воздействию. Измельченный материал выводится через патрубок 6.

Пример 1

Для измельчения брали пшеницу 4 класса. Из бункера, в котором находилась пшеница, дозатором осуществлялась подача во входной патрубок. Производительность составляла 1 т/час. В результате получена мука с повышенным содержанием клейковины (увеличение составило 37%) с дисперсностью частиц 50-80 мкм.

Пример 2

Бралась немытая яичная скорлупа, которая подавалась из бункера через дозатор. В результате получен порошок с дисперстностью частиц 1-5 мкм. После проведения лабораторных анализов получено заключение о не токсичности в отношении патологических микроорганизмов.

Пример 3

Песок после помола изменил свой цвет на темно-коричневый. Дисперсность 5-10 мкм. Обладает не выраженными вяжущими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокодисперсного торфа, обогащенного активными и питательными веществами | 2020 |

|

RU2744627C1 |

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР-СМЕСИТЕЛЬ (ВАРИАНТЫ) | 2006 |

|

RU2317147C2 |

| СПОСОБ ГАШЕНИЯ ПЕНЫ И УСТАНОВКА ДЛЯ ГАШЕНИЯ ПЕНЫ | 2015 |

|

RU2591986C1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2046659C1 |

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР | 2003 |

|

RU2250138C1 |

| Устройство для очистки загрязненной водной среды путем вибрационного фильтрования | 2022 |

|

RU2797798C1 |

| Аппарат улавливания высокодисперсных частиц из газового потока | 2023 |

|

RU2807290C1 |

| Способ ультразвуковой сушки сыпучих материалов | 2020 |

|

RU2751423C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2563695C1 |

| ДИСМЕМБРАТОР | 2020 |

|

RU2732836C1 |

Изобретение относится к области измельчения материалов и может быть использовано во всех отраслях народного хозяйства, где применяются дисперсные материалы. Способ включает подачу измельчаемого материала между двух вращающихся в противоположные стороны металлических дисков различной геометрии. Создают градиентное электрическое поле по периферии дисков, под действием которого возникает газовый разряд, воздействуют на него звуковой волной, излучаемой акустическим излучателем, изменяя плотность газового разряда до возникновения акустического излучения в широком диапазоне частот, которое способствует измельчению материала. Обеспечивается повышение эффективности процесса измельчения, снижение затрат высокой энергии. 1 ил.

Способ измельчения материалов путем подачи измельчаемого материала между двумя вращающимися в противоположные стороны металлическими дисками с различной геометрией, отличающийся тем, что создают градиентное электрическое поле по периферии дисков, под действием которого возникает газовый разряд, воздействуют на него звуковой волной, излучаемой акустическим излучателем, изменяя плотность газового разряда до возникновения акустического излучения в широком диапазоне частот, которое способствует измельчению материала.

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1998 |

|

RU2137547C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛБНИЦА | 0 |

|

SU380349A1 |

| Устройство для обработки жидкости | 1988 |

|

SU1731264A1 |

| СПОСОБ ДЕЗИНТЕГРАЦИИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283760C2 |

| Магнитный сепаратор | 1979 |

|

SU891152A1 |

Авторы

Даты

2012-01-27—Публикация

2009-10-12—Подача