Изобретение относится к устройствам для очистки зерна, а именно к воздушным сепараторам, и может быть использовано в элеваторной и мукомольно-крупяной промышленности для очистки зерна от аэроотделимой примеси.

Известен комбинированный сепаратор, защищенный Патентом РФ №2322310, кл. B07B 9/00, опубл. 20.04.2008.

Комбинированный сепаратор состоит из приемно-распределительного устройства, ситового кузова, пневмосистемы ситового кузова с надситовой камерой, пневмосепарирующей системы с рециркуляцией основного воздушного потока, включающей пневмосепарирующий канал, осадочную камеру со шнеком в нижней ее части, вентилятор, рециркуляционный канал, дросселирующие устройства.

Отличительной особенностью этого комбинированного сепаратора является наличие в его конструкции ситового кузова, выполняющего функцию концентратора, благодаря которому процессу пневмосепарирования подвергается часть продукта, попавшая в пневмосепарирующий канал после сепарации на ситовом кузове, что снижает удельную зерновую нагрузку на пневмосепарирующий канал. Таким образом, на преодоление аэродинамического сопротивления зернового слоя в пневмосепарирующем канале требуется вентилятор, обеспечивающий сравнительно небольшой напор.

К недостаткам этого комбинированного сепаратора относится то, что зерно на ситовом кузове комбинированного сепаратора делится на фракции не только за счет воздушного потока, а при совместном воздействии на зерновой поток вибраций ситового кузова и воздушного потока. Эта возможность деления на фракции реализуется при низких удельных нагрузках в относительно тонком слое зерна, что сложно обеспечить при элеваторной очистке зерна. Кроме того, организация отдельного воздушного потока для ситового кузова, помимо пневмосепарирующей системы, существенно усложняет конструкцию и эксплуатацию комбинированного сепаратора.

Известные пневмосепарирующие устройства позволяют очищать зерно от аэроотделимой примеси. С помощью воздушного сепаратора, описанного в книге “Технологическое оборудование предприятий отрасли” (зерноперерабатывающие предприятия): учебник. Глебов Л.А., Демский А.Б., Веденьев В.Ф., Темиров М.М., Огурцов Ю.М. - М.: ДеЛи принт, 2006. - с.193-196, рис.5.17-5.18, можно выделять аэроотделимые примеси в зерноочистительном отделении мельниц, где удельные нагрузки в 5-10 раз меньше, чем при элеваторной очистке зерна, и невозможно достичь высоких показателей очистки зерна от аэроотделимых примесей при больших удельных нагрузках.

Наиболее близким к заявляемому по технической сущности и достигаемому результату, выбранным в качестве прототипа, является воздушный сепаратор типа А1-БДЗ, описанный в книге “Технологическое оборудование предприятий отрасли” (зерноперерабатывающие предприятия): учебник. Глебов Л.А., Демский А.Б., Веденьев В.Ф., Темиров М.М., Огурцов Ю.М. - М: ДеЛи принт, 2006. - с.193-196, рис.5.17-5.18

Сепаратор состоит из замкнутой воздушной системы, включающей приемный бункер, пневмосепарирующий канал, осадочную камеру с дросселирующей заслонкой в верхней ее части и шнеком в нижней, основной вентилятор, рециркуляционный канал. В качестве основного вентилятора в воздушном сепараторе типа А1-БДЗ применен диаметральный вентилятор, основными достоинствами которого являются хорошие компоновочные свойства с каналом прямоугольного сечения с относительно большим соотношением сторон, создание плоскопараллельного потока одинаковой ширины по всей трассе замкнутого цикла и малой степенью неравномерности скорости воздуха в воздушном канале. Эти особенности диаметрального вентилятора позволяют достичь высоких показателей технологической эффективности при очистке зерна в подготовительных отделениях мукомольных заводов при соответствующих удельных зерновых нагрузках.

Недостатком известного воздушного сепаратора является то, что применяемый в качестве основного вентилятора диаметральный вентилятор не обеспечивает достаточного напора для преодоления аэродинамического сопротивления зернового слоя повышенной толщины в пневмосепарирующем канале при повышенных удельных зерновых нагрузках, имеющих место при элеваторной очистке зерна, и таким образом не может обеспечить необходимый технологический эффект.

Задачей изобретения является создание пневмосепарирующего устройства, обеспечивающего напор, достаточный для преодоления аэродинамического сопротивления относительно толстого слоя очищаемого зерна.

Технический результат от использования изобретения заключается в повышении эффективности пневмосепарирования зерна при элеваторной очистке зерна от аэроотделимой примеси.

Указанный результат достигается тем, что в пневмосепарирующем устройстве, состоящем из замкнутой воздушной системы, включающей приемный бункер, пневмосепарирующий канал, осадочную камеру с дросселирующей заслонкой в верхней ее части и шнеком в нижней части, основной вентилятор, рециркуляционный канал, в рециркуляционном канале размещен дополнительный вентилятор, установленный последовательно с основным, при этом дополнительным вентилятором рециркуляционный канал разделен на верхнюю и нижнюю части, и дополнительный вентилятор связан своей всасывающей частью с нагнетательной частью основного вентилятора, а нагнетательная часть дополнительного вентилятора переходит в нижнюю часть рециркуляционного канала.

Основной вентилятор и дополнительный вентилятор соединены с управляющим модулем с возможностью их синхронизации.

Сопоставительный анализ предлагаемого пневмосепарирующего устройства с прототипом показывает, что оно отличается наличием дополнительных конструктивных элементов и их взаимосвязью, а именно: в рециркуляционном канале размещен дополнительный вентилятор, установленный последовательно с основным. Наличие дополнительного вентилятора, установленного последовательно с основным, позволяет увеличить напор (давление) воздушного потока для преодоления аэродинамического сопротивления зернового слоя при повышенных удельных нагрузках.

Указанные отличия предлагаемого пневмосепарирующего устройства в уровне известной техники не обнаружены.

Таким образом, предлагаемое решение соответствует критерию «новизна».

Рассмотрим, как каждый из выявленных отличительных признаков влияет на решение поставленной задачи.

Размещение в рециркуляционном канале дополнительного вентилятора, установленного последовательно с основным, позволяет увеличить напор (давление) воздушного потока для преодоления аэродинамического сопротивления зернового слоя при повышенных удельных нагрузках. Это решение позволяет достичь требуемый для элеваторной очистки технологический эффект, не увеличивая диаметр рабочего колеса основного вентилятора или частоту его вращения, если воздушный поток создается лишь одним основным вентилятором, избегая увеличения габаритов пневмосепарирующего устройства, увеличения уровня звукового давления и неравномерности воздушного потока вследствие изменения аэродинамической схемы вентилятора.

Следует учесть, что повышение развиваемого давления на преодоление аэродинамического сопротивления слоя зерна при элеваторной очистке за счет увеличения размеров вентилятора неприемлемо, так как в этом случае с увеличением давления будет повышаться и расход воздуха. А так как повышения расхода воздуха не требуется, придется использовать дросселирующее устройство, нерационально потребляющее часть развиваемого давления. В случае применения дополнительного вентилятора, установленного последовательно с основным, увеличивается только развиваемое давление, а дросселирующее устройство используется только для окончательного, более точного регулирования и поддержания необходимой скорости воздуха в пневмосепарирующем канале в достаточно узком диапазоне значений. Таким образом, применение дополнительного вентилятора, установленного последовательно с основным, является необходимым условием работы пневмосепарирующего устройства.

Синхронизация управляющим модулем основного вентилятора и дополнительного вентилятора позволяет регулировать характеристику основного и дополнительного вентиляторов путем изменения частоты их вращения, подстраивая их суммарный напор (давление) в зависимости от изменяющегося аэродинамического сопротивления зернового слоя в пневмосепарирующем канале.

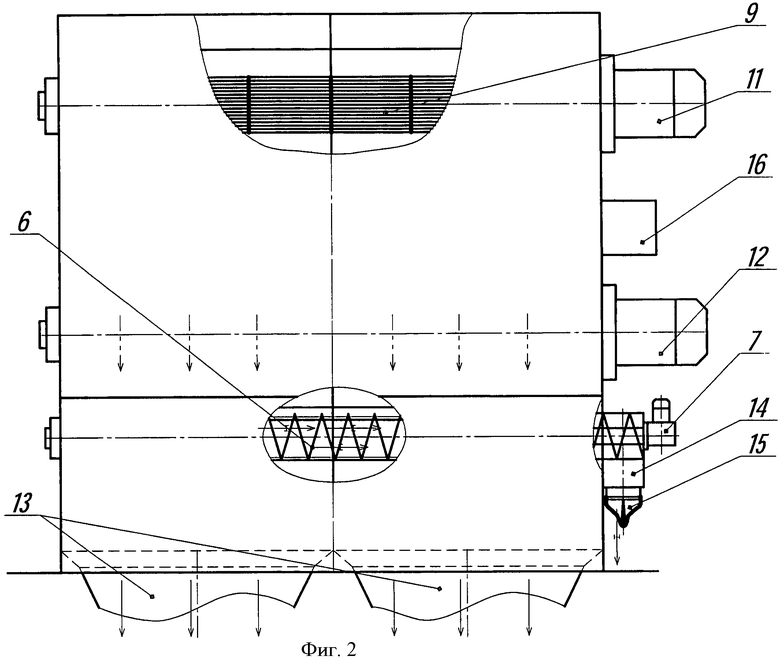

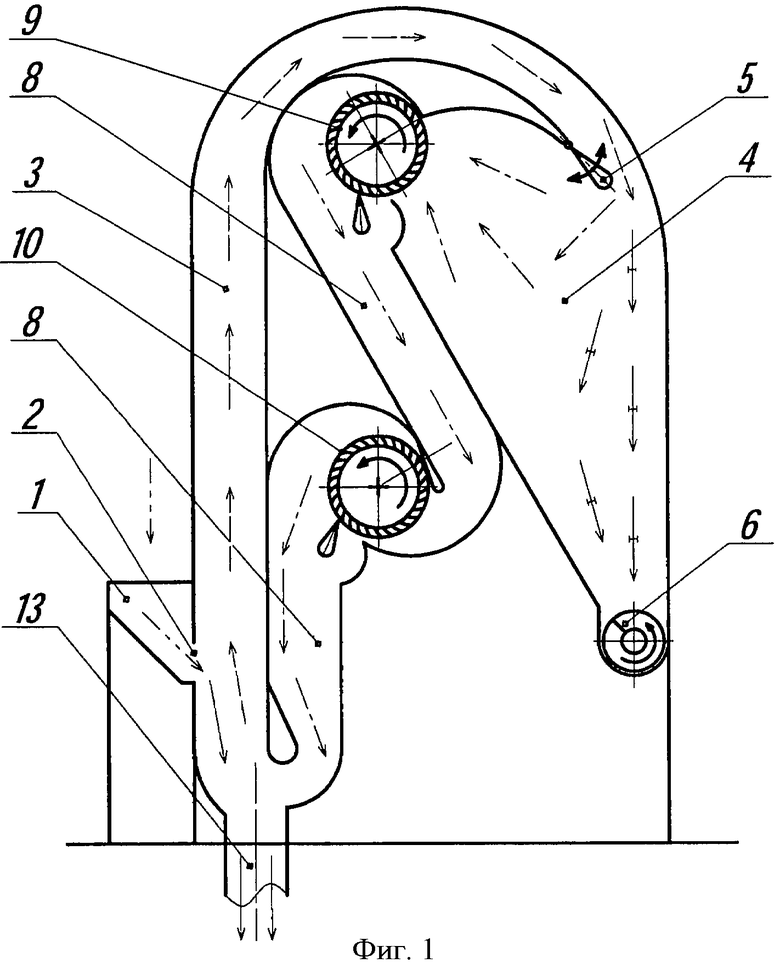

На чертеже схематично изображен общий вид предлагаемого пневмосепарирующего устройства, на фиг.1 - фронтальная проекция, на фиг.2 - то же, профильная проекция.

Пневмосепарирующее устройство представляет собой замкнутую воздушную систему, которая включает в себя приемный бункер 1, сопряженный питающей щелью 2 с пневмосепарирующим каналом 3, переходящим в верхней своей части в осадочную камеру 4. Осадочная камера 4 снабжена дросселирующей заслонкой 5 в верхней своей части и шнеком 6, приводимым от мотор-редуктора 7 в нижней. Осадочная камера 4 сообщается с пневмосепарирующим каналом 3 посредством рециркуляционного канала 8, на входе в который установлен основной вентилятор 9 и последовательно с ним в рециркуляционном канале 8 дополнительный вентилятор 10. Таким образом дополнительный вентилятор 10 делит рециркуляционный канал 8 на две части - верхнюю и нижнюю. Дополнительный вентилятор 10 связан своей всасывающей частью с нагнетательной частью основного вентилятора 9, а нагнетательная его часть переходит в нижнюю часть рециркуляционного канала 8. В качестве основного вентилятора 9 и дополнительного вентилятора 10 используется вентилятор диаметрального типа. Основной вентилятор 9 и дополнительный вентилятор 10 приводятся соответственно от электродвигателей 11 и 12. Нижняя часть пневмосепарирующего канала 3 снабжена выпускным патрубком 13 для очищенного зерна, а осадочная камера 4 - выпускным патрубком 14 для аспирационных относов. Выпускной патрубок 14 осадочной камеры 4 снабжен герметизирующим устройством 15. Основной вентилятор 9 и дополнительный вентилятор 10 синхронизированы управляющим модулем 16. В качестве управляющего модуля 16 может быть использован преобразователь частоты переменного тока. Управляющий модуль 16 можно разместить как на самом пневмосепарирующем устройстве, так и отдельно в щите автоматики. Настройка работы управляющего модуля 16 может осуществляться как вручную, так и через специальный контроллер.

Пневмосепарирующее устройство работает следующим образом.

Исходная зерновая смесь, неочищенное зерно, поступившее в приемный бункер 1 через питающую щель 2, поступает в пневмосепарирующий канал 3, где восходящим воздушным потоком из зерна выделяют аэроотделимые примеси, а очищенное от них зерно выпадает из пневмосепарирующего канала 3 и выводится из пневмосепарирующего устройства через выпускной патрубок 13. Восходящий воздушный поток в пневмосепарирующем канале 3 создается основным вентилятором 9, приводимым от электродвигателя 11, и дополнительным вентилятором 10, приводимым от электродвигателя 12. При этом последовательная работа основного вентилятора 9 и дополнительного вентилятора 10 обеспечивает необходимый напор (давление) для обеспечения преодоления сопротивления зернового слоя при повышенных удельных нагрузках.

Выделенные в пневмосепарирующем канале 3 аэроотделимые примеси уносятся в осадочную камеру 4, где под действием центробежных и гравитационных сил осаждаются в ней и выводятся из нее при помощи шнека 6, приводимого от мотор-редуктора 7, а осажденные аэроотделимые примеси выводятся через выпускной патрубок 14 с герметизирующим устройством 15. Герметизирующее устройство 15 предотвращает подсос воздуха в пневмосепарирующее устройство. Воздушный режим на входе воздуха в осадочную камеру 4 регулируется дросселирующей заслонкой 5. Очищенный от аэроотделимой примеси воздух из осадочной камеры 4 через рециркуляционный канал 8 поступает в пневмосепарирующий канал 3, замыкая таким образом цикл циркуляции воздуха.

Управляющий модуль 16 обеспечивает регулировку частоты вращения основного вентилятора 9 и дополнительного вентилятора 10, позволяя подстраивать их напор (давление) в зависимости от изменяющегося аэродинамического сопротивления зернового слоя.

Таким образом, предлагаемое пневмосепарирующее устройство позволяет повысить эффективность пневмосепарирования зерна при элеваторной очистке зерна от аэроотделимой примеси за счет обеспечения напора, достаточного для преодоления аэродинамического сопротивления относительно толстого слоя очищаемого зерна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ворохосемяочистительная машина | 2017 |

|

RU2700138C2 |

| ВОЗДУШНЫЙ СЕПАРАТОР | 2012 |

|

RU2497605C2 |

| КОМБИНИРОВАННЫЙ СЕПАРАТОР | 2006 |

|

RU2322310C2 |

| ЗАМКНУТЫЙ ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР | 2001 |

|

RU2210205C2 |

| ЗАМКНУТЫЙ ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР ЗЕРНОВЫХ СМЕСЕЙ | 1999 |

|

RU2166384C1 |

| ПНЕВМОСЕПАРАТОР ДЛЯ ОЧИСТКИ ЗЕРНОВОГО МАТЕРИАЛА | 2003 |

|

RU2231400C1 |

| ЗАМКНУТЫЙ ПНЕВМОСЕПАРАТОР | 1998 |

|

RU2130247C1 |

| Пневмосепаратор | 1990 |

|

SU1745371A1 |

| ЗЕРНОАСПИРАТОР | 2017 |

|

RU2671382C1 |

| ЗАМКНУТЫЙ ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР ЗЕРНОВЫХ СМЕСЕЙ | 2009 |

|

RU2400053C1 |

Изобретение относится к устройствам для очистки зерна, а именно к воздушным сепараторам, и может быть использовано в элеваторной и мукомольно-крупяной промышленности для очистки зерна от аэроотделимой примеси. Пневмосепарирующее устройство состоит из замкнутой воздушной системы, включающей приемный бункер, пневмосепарирующий канал, осадочную камеру с дросселирующей заслонкой в верхней ее части и шнеком в нижней части, основной вентилятор, рециркуляционный канал. В рециркуляционном канале размещен дополнительный вентилятор, установленный последовательно с основным. Дополнительным вентилятором рециркуляционный канал разделен на верхнюю и нижнюю части, и дополнительный вентилятор связан своей всасывающей частью с нагнетательной частью основного вентилятора, а нагнетательная часть дополнительного вентилятора переходит в нижнюю часть рециркуляционного канала. Основной вентилятор и дополнительный вентилятор соединены с управляющим модулем с возможностью их синхронизации. Технический результат - повышение эффективности пневмосепарирования зерна при элеваторной очистке зерна от аэроотделимой примеси. 1 з.п. ф-лы, 2 ил.

1. Пневмосепарирующее устройство, состоящее из замкнутой воздушной системы, включающей приемный бункер, пневмосепарирующий канал, осадочную камеру с дросселирующей заслонкой в верхней ее части и шнеком в нижней части, основной вентилятор, рециркуляционный канал, отличающееся тем, что в рециркуляционном канале размещен дополнительный вентилятор, установленный последовательно с основным, при этом дополнительным вентилятором рециркуляционный канал разделен на верхнюю и нижнюю части, и дополнительный вентилятор связан своей всасывающей частью с нагнетательной частью основного вентилятора, а нагнетательная часть дополнительного вентилятора переходит в нижнюю часть рециркуляционного канала.

2. Пневмосепарирующее устройство по п.1, отличающееся тем, что основной вентилятор и дополнительный вентилятор соединены с управляющим модулем с возможностью их синхронизации.

| ГЛЕБОВ Л.А | |||

| и др | |||

| Технологическое оборудование предприятий отрасли (зерноперерабатывающие предприятия) | |||

| - М.: ДеЛи принт, 2006, с.193-196, рис.5.17-5.18 | |||

| Пневмосепаратор зерна | 1988 |

|

SU1599135A1 |

| Зерноочистительная машина | 1985 |

|

SU1313526A1 |

| Замкнутая пневмосистема зерноочистительной машины | 1982 |

|

SU1165456A1 |

| Пневмосепаратор зерна | 1982 |

|

SU1084090A1 |

| Машина для измерения площади кожи | 1929 |

|

SU18952A1 |

| КОМБИНИРОВАННЫЙ СЕПАРАТОР | 2006 |

|

RU2322310C2 |

| ЗАМКНУТЫЙ ПНЕВМОСЕПАРАТОР | 1998 |

|

RU2130247C1 |

| US 4701256 A, 20.10.1987 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВОВ "КОТЛЕТЫ РЫБООВОЩНЫЕ В ТОМАТНОМ СОУСЕ" | 2011 |

|

RU2474353C1 |

Авторы

Даты

2012-01-27—Публикация

2010-07-08—Подача