Изобретение относится к области машиностроения и может быть использовано в авиационном и энергетическом турбостроении при ремонте лопаток турбин.

Известен способ проявления дефектов на исследуемой поверхности изделий [патент РФ №2301990, G01N 21/88, G01N 31/22, 2007 г.], включающий очистку поверхности от загрязнений, погружение в цветной индикаторный состав и выдержку в этом составе, визуальную или оптическую регистрацию контраста индикаторного следа на фоне исследуемой поверхности в видимом излучении. Способ может быть использован для контроля качества изделий, в частности твердосплавных изделий и композиций, содержащих твердосплавные изделия и дробленые частицы из них.

Недостатком указанного способа является невозможность контроля полноты удаления жаростойкого покрытия с деталей из жаропрочных никелевых сплавов в связи с необходимостью погружения изделия в цветной индикаторный состав, в качестве которого используется расплав меди или сплава меди. Применение такой обработки вызовет нарушение целостности изделия.

Известен способ обработки поверхности металлических изделий [патент РФ №2165474, С23С 14/02, C23F 4/04, 2001 г.], включающий предварительную очистку поверхности, размещение в зоне обработки изделия и токопроводящего материала, создание вакуума в зоне обработки и изделия, подачу отрицательного потенциала на изделие и отдельно на токопроводящий материал, возбуждение на токопроводящем материале вакуумной дуги, горящей в парах этого материала с образованием плазмы токопроводящего материала, обработку поверхности изделия бомбардировкой ионами, очистку и нагрев поверхности изделия ионами токопроводящего материала. Способ позволяет проводить травление поверхности литых лопаток турбин для контроля макроструктуры.

Недостатками указанного способа являются высокая трудоемкость процесса и необходимость использования вакуумного оборудования.

Наиболее близким по технической сущности является способ контроля степени удаления покрытия с деталей из жаропрочных никелевых сплавов, подвергнутых обработке с целью удаления покрытия, включающий подготовку обработанной поверхности детали для осуществления контроля и контроль степени удаления покрытия [Будиновский С.А., Мубояджян С.А., Гаямов A.M. и др. Удаление жаростойких покрытий с поверхности пера лопаток турбин в водных малоконцентрированных растворах неорганических кислот. // Технология металлов, 2006. - №11. - С.40-44]. В данном способе обработка с целью удаления покрытия рабочих лопаток турбин производится электрохимическим травлением в водном слабо концентрированном кислотном электролите на основе соляной и азотной кислот отработанного алюминидного покрытия. В способе-прототипе подготовку обработанной поверхности детали для осуществления контроля степени удаления покрытия производят путем приготовления микрошлифа, а контроль степени удаления покрытия производится металлографическим методом - путем исследования приготовленного микрошлифа на микроскопе с целью обнаружения остатков неудаленного покрытия.

Недостатками прототипа является необходимость разрушения изделия с целью проведения металлографического контроля полноты удаления отработанного покрытия, значительная длительность процесса приготовления шлифа, а также низкая достоверность результатов оценки, поскольку способ предусматривает лишь выборочный контроль части деталей из всей обработанной партии деталей.

Задачами, решаемыми изобретением, являются повышение производительности и достоверности оценки качества удаления жаростойкого покрытия с деталей из жаропрочных никелевых сплавов, без их разрушения.

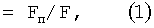

Задачи решаются таким образом, что в способе контроля степени удаления покрытия с деталей из жаропрочных никелевых сплавов, подвергнутых обработке с целью удаления покрытия, включающем подготовку поверхности детали с удаленным покрытием и определение степени удаления покрытия, в отличие от прототипа, подготовку обработанной поверхности детали с удаленным покрытием проводят электролитно-плазменным травлением поверхности детали в водных слабо концентрированных растворах аммонийных солей при напряжении между деталью и противоэлектродом 280…300 В и температуре раствора 75…85°С в течение 25…30 секунд, а степень удаления покрытия (□) определяют по отношению суммарной площади участков обработанной поверхности детали с остатками покрытия (Fп) к общей обработанной площади поверхности детали (F) по выражению:

□

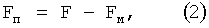

причем площадь Fп определяется из выражения:

где Fм - площадь участков с полностью удаленным покрытием,

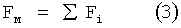

а площадь FM определяется как сумма площадей участков обработанной поверхности (ΣFi) детали, с проявленной после электролитно-плазменного травления макроструктурой основного материала детали согласно выражения:

,

,

где Fi - участок с проявленной после электролитно-плазменного травления макроструктурой основного материала детали; при этом возможны следующие варианты: если □=0, то покрытие полностью удалено; если □>0, то покрытие удалено не полностью; кроме того осуществляют дополнительный визуальный осмотр обработанной детали на наличие остатков покрытия, о котором судят по наличию на поверхности светлых блестящих участков.

В результате проведения подготовки обработанной поверхности детали для осуществления контроля методом электролитно-плазменного травления поверхности детали в водных слабо концентрированных растворах аммонийных солей при напряжении между деталью и противоэлектродом 280…300 В и температуре раствора 75…85°С в течение 25…30 секунд, на поверхности детали с удаленным покрытием проявляется макроструктура основного металла детали. При наличии на поверхности детали остатков покрытия, данные участки поверхности не травятся и при визуальном осмотре имеют светлый блестящий цвет.

Предлагаемый способ по сравнению с прототипом позволяет значительно повысить производительность и достоверность оценки качества удаления жаростойкого покрытия с деталей из жаропрочных никелевых сплавов, без разрушения контролируемых деталей.

Предложенный способ может быть использован для контроля полноты удаления жаростойких покрытий, нанесенных диффузионным, вакуумным ионно-плазменным или другими методами, на поверхности деталей из жаропрочных никелевых сплавов. Используемый для реализации способа раствор электролита является нетоксичным, а сам процесс контроля занимает минимальное время.

Пример конкретной реализации способа.

Рабочую лопатку турбины из никелевого сплава ЗМИ-ЗУ с кобальтовым покрытием СДП-6 после длительной эксплуатации в составе изделия для удаления покрытия подвергали шлифованию абразивным кругом. С целью оценки качества удаления кобальтового покрытия лопатки промывали в обезжиривающем растворе в ультразвуковой ванне, а затем обрабатывали электролитно-плазменным методом в 5% растворе сульфата аммония при напряжении 280 В и температуре электролита 80°С. Время обработки составляло 30 секунд. После проведения обработки на поверхности лопатки выявлена столбчатая структура макрозерен, характерная для никелевого сплава и свидетельствующая об отсутствии покрытия. При этом общая площадь обработанной поверхности составила F=5800 мм2, а площадь остатков покрытия Fп=0.

По результатам расчета степень удаления покрытия составила:

□=Fп/Fо=0/5800=0;

т.к. □=0, то покрытие удалено полностью.

Полученные результаты по времени контроля качества удаления жаростойких покрытий с поверхности деталей из жаропрочных никелевых сплавов приемлемы для промышленного использования при проведении ремонта лопаток турбин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ С ПОВЕРХНОСТИ ДЕТАЛИ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИЯ И НИКЕЛЯ | 2023 |

|

RU2805723C1 |

| Способ электролитно-плазменного удаления покрытий с деталей из легированных сталей и жаропрочных сплавов | 2018 |

|

RU2694397C1 |

| СПОСОБ УДАЛЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ С ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2007 |

|

RU2339738C1 |

| Состав для химической обработки никелевых сплавов | 1990 |

|

SU1784661A1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818539C1 |

| СПОСОБ УДАЛЕНИЯ ЖАРОСТОЙКИХ ПОКРЫТИЙ С МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ ИЗ ТВЁРДЫХ СПЛАВОВ | 2019 |

|

RU2764042C2 |

| СПОСОБ РЕМОНТА ЛОПАТОК ГАЗОВЫХ ТУРБИН ИЗ НИКЕЛЕВЫХ И КОБАЛЬТОВЫХ СПЛАВОВ | 2006 |

|

RU2346075C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ С РАВНООСНОЙ СТРУКТУРОЙ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2003 |

|

RU2261935C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН | 2005 |

|

RU2281194C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ОКОНЧАНИЯ ХИМИЧЕСКОГО ТРАВЛЕНИЯ | 1996 |

|

RU2116379C1 |

Изобретение относится к области машиностроения, а именно к способам контроля степени удаления покрытий с деталей из жаропрочных никелевых сплавов, и может быть использовано в авиационном и энергетическом турбостроении при ремонте лопаток турбин. Технический результат - повышение производительности и достоверности оценки качества удаления покрытия с деталей без их разрушения. Способ включает подготовку поверхности детали с удаленным покрытием и определение степени его удаления. Подготовку поверхности проводят электролитно-плазменным травлением поверхности детали в водных растворах аммонийных солей при напряжении между деталью и противоэлектродом 280…300 В и температуре раствора 75…85°С в течение 25…30 секунд. Причем степень удаления покрытия (□) определяют по отношению суммарной площади участков обработанной поверхности детали с остатками покрытия (Fп) к общей обработанной площади поверхности детали (F) по выражению: □=Fп/F. Площадь Fп определяют из выражения: Fп=F-Fм, где Fм - площадь участков с полностью удаленным покрытием. Площадь Fм определяют как сумму площадей участков обработанной поверхности (ΣFi) детали с проявленной после электролитно-плазменного травления макроструктурой основного материала детали согласно выражению: Fм=ΣFi, где Fi - участок с проявленной после электролитно-плазменного травления макроструктурой основного материала детали. 3 з.п. ф-лы.

1. Способ контроля степени удаления покрытия с деталей из жаропрочных никелевых сплавов, подвергнутых обработке с целью удаления покрытия, включающий подготовку поверхности детали с удаленным покрытием и определение степени удаления покрытия, отличающийся тем, что подготовку обработанной поверхности детали с удаленным покрытием проводят электролитно-плазменным травлением поверхности детали в водных растворах аммонийных солей при напряжении между деталью и противоэлектродом 280…300 В и температуре раствора 75…85°С в течение 25…30 с, а степень удаления покрытия (□) определяют по отношению суммарной площади участков обработанной поверхности детали с остатками покрытия (Fп) к общей обработанной площади поверхности детали (F) по выражению:

□=Fп/F,

причем площадь Fп определяют из выражения:

Fп=F-Fм,

где Fм - площадь участков с полностью удаленным покрытием,

а площадь Fм определяют как сумму площадей участков обработанной поверхности (ΣFi) детали с проявленной после электролитно-плазменного травления макроструктурой основного материала детали согласно выражению:

Fм=ΣFi,

где Fi - участок с проявленной после электролитно-плазменного травления макроструктурой основного материала детали.

2. Способ по п.1, отличающийся тем, что если □=0, то покрытие полностью удалено.

3. Способ по п.1, отличающийся тем, что о степени удаления покрытия судят по величине □ в диапазоне □=(0 до 1), при этом если □>0, то покрытие удалено не полностью.

4. Способ по п.1, отличающийся тем, что осуществляют дополнительный визуальный осмотр обработанной детали на наличие остатков покрытия, о котором судят по наличию на поверхности светлых блестящих участков.

| Будиновский С.А | |||

| и др | |||

| Удаление жаростойких покрытий с поверхности пера лопаток в водных малоконцентрированных растворах неорганических кислот | |||

| - Технология металлов, №11, 2006, с.40-44 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ОКОНЧАНИЯ ПРОЦЕССА ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОКРЫТИЯ | 2003 |

|

RU2227181C1 |

| RU 2007137307 А, 20.04.2009 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2012-01-27—Публикация

2009-04-21—Подача