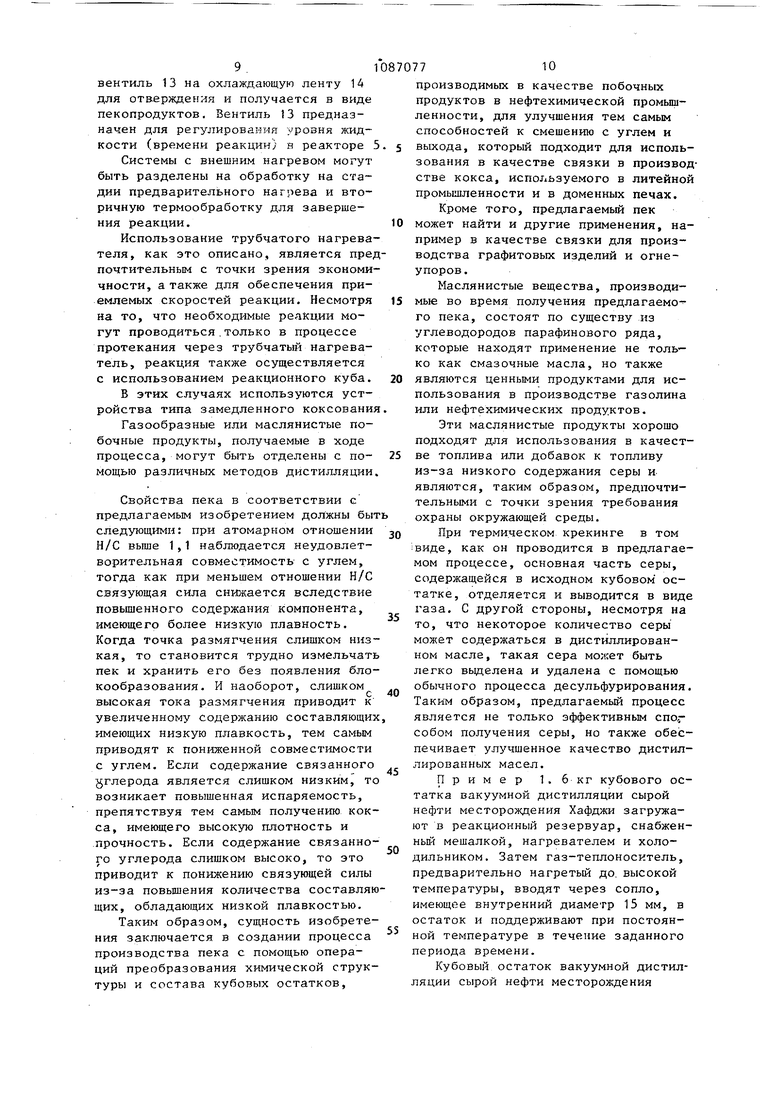

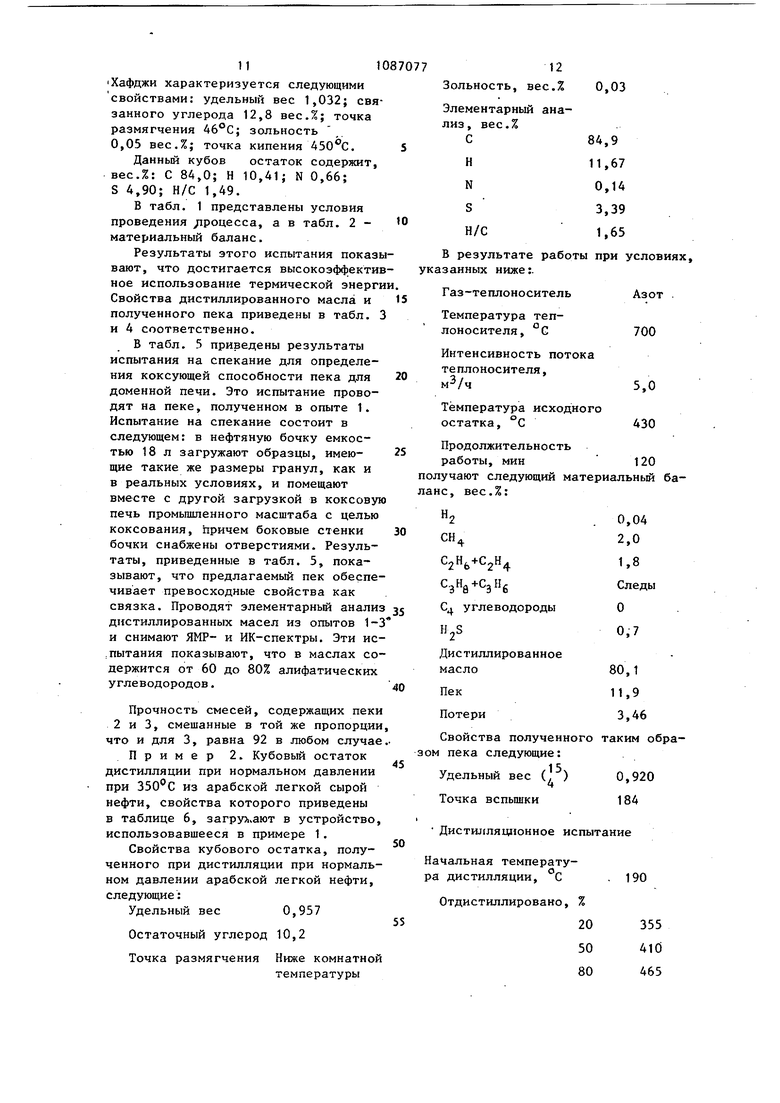

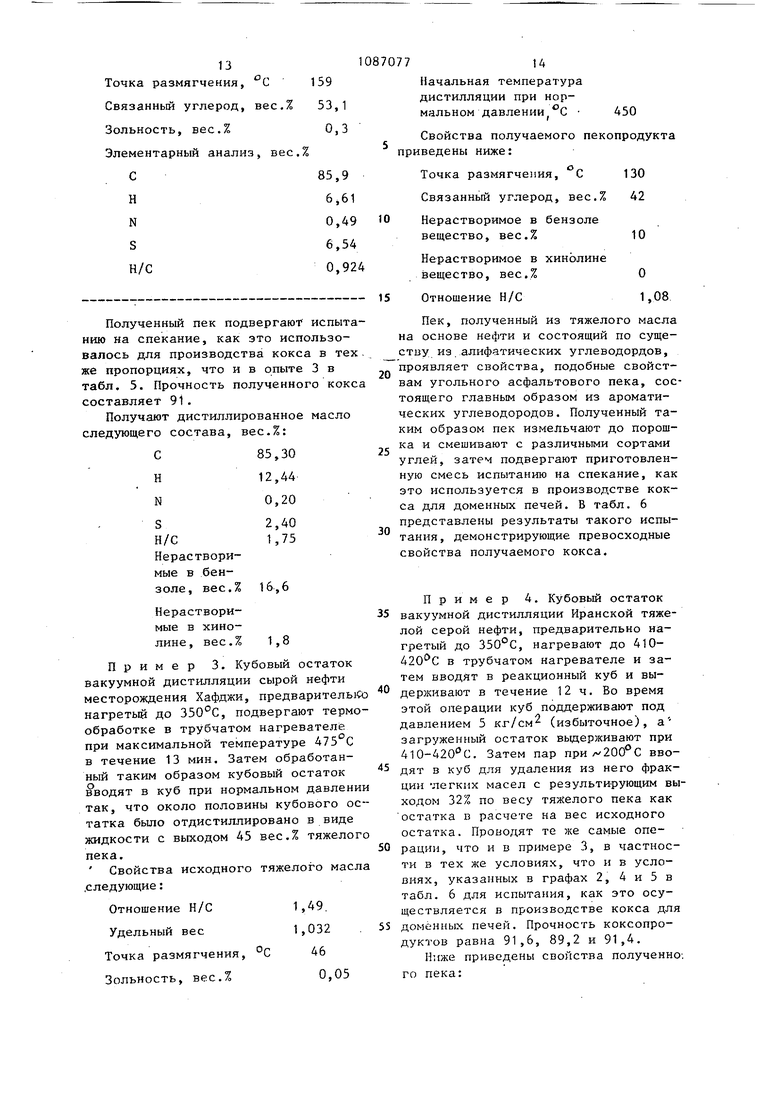

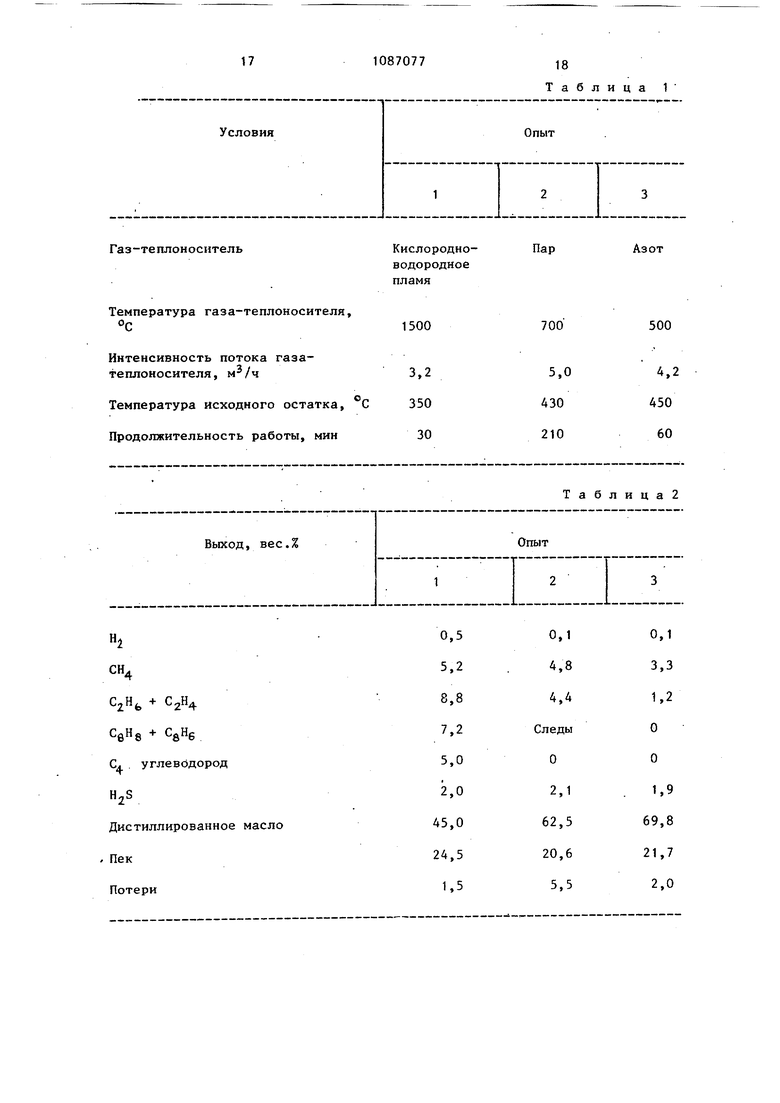

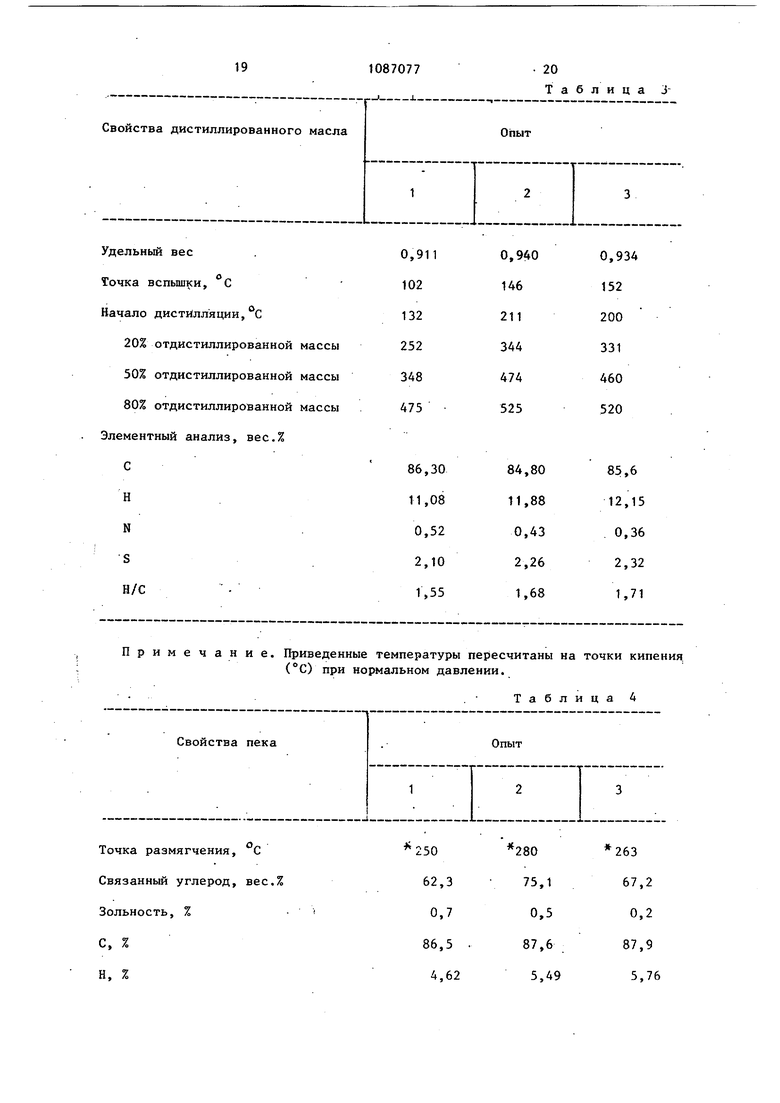

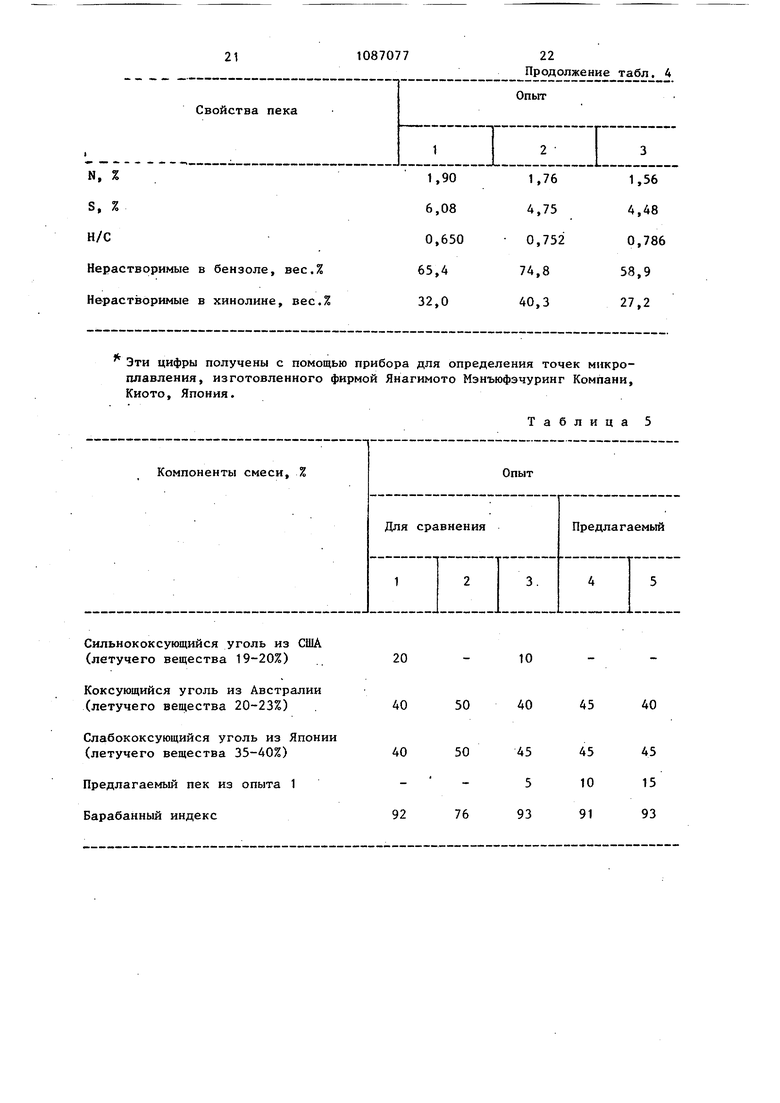

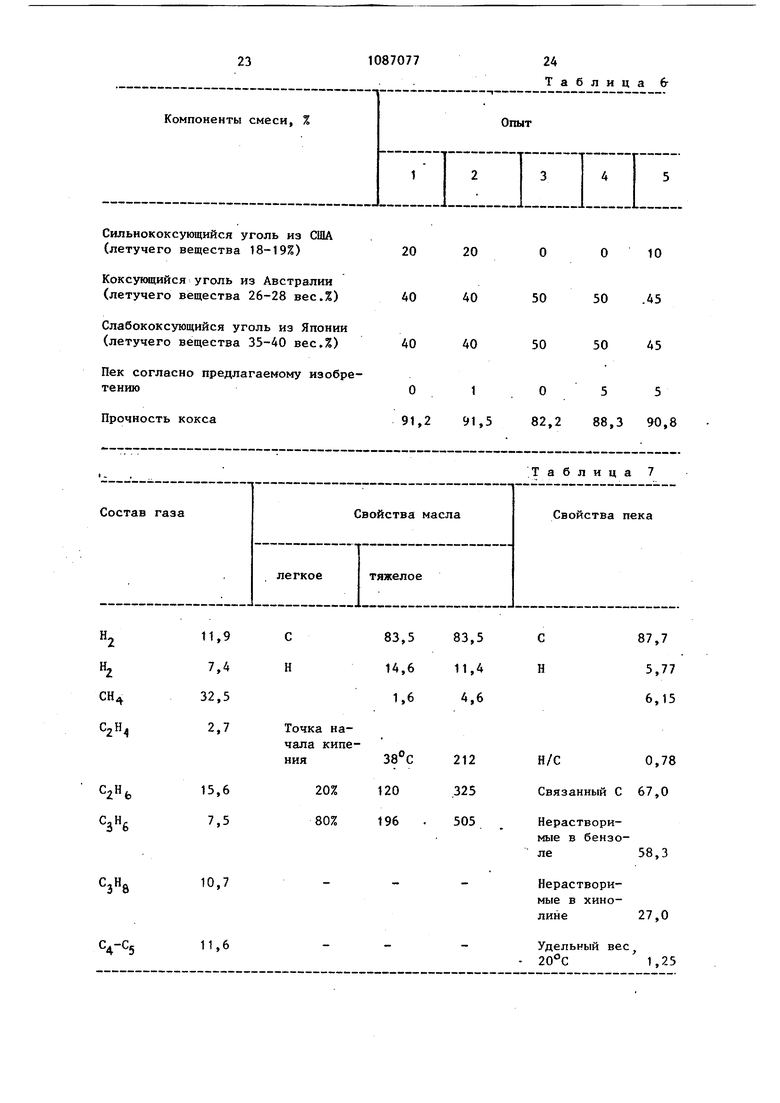

Изобретение относится к способу получения из остатков переработки нефти алифатического типа углеродсодержащего материала;, используемог в качестве спекающегося компонента а угольной шихте для получения кокс и алифатического масла, В настоящее время в доменньпс и литейных печах используется кокс, который производится из угля, имеющего высокие коксующиеся свойства. Однако вследствие все меньшей доступности источников сильнококсующег ся угля пытаются использовать слабо коксующиеся угли в качестве исходноге материала для производства кокса в комбинации со связкой. Известно использование пека на основе угля или твердого пека на основе нефти. Однако пек на основе угля не может удовлетворить спрос промьшшенности на этот продукт из-за количественного сокращения такого источника, С другой стороны, нефтяной тзердьЕн пек не может использоваться в качестве связки, так как он не подходит для смешивания с углем из-за своего химического состава, в котором основными компонентами являют ся ифатические углеводороды, в дополнение к его низкому выходу при карбонизации. В результате исследований, направ ленных на изучение связок, пригодных для слабококсующихся углей в производстве кокса, используемого для доменных печей или в литейной промыш ленности, обнаружено, что углеродсодержащий материал (пек) на основе нефти, хорошо подходящий для использования в качестве связки описанного типа, может быть получен при термообработке кубового остатка.на основе нефти, при этом обеспечивается эффек тцвное протекание реакций крекинга, поликонденсации и-ароматизации, причем указанный кубовый остаток состои главным образом из алифатических углеводородов. Целью изобретения является созда ние материала., пригодного для испол зования в качестве связки, которая обеспечивает высокую коксуемость слабокрксующихся углей и, кроме тог создание процесса, пригодного для производства такого материала на ос нове нефти. Поставленная цель достигается согласно способу получения из ост тков от переработки нефти алифатического типа углеродсодержащего материала, используемого в качестве спекающегося компонента в угольной шихте для получения кокса, и алифатического масла, характеризующемуся тем,, что указанные нефтяные остатки нагревают до 350-600 С под давлением в пределах от нормального давления до 150 кгс/см в течение 0,5-60 мин в трубчатой печи, затем их нагревают до ЗбО-АЗО С путем контакта с неокисляющим газом, имеющим температуру 400-2000 0 с получением углеродсодержащего материала, имеющего температуру размягчения 130-300 0, содержащего связанного углерода 4080 вес.% и атомное соотношение Н/С 0,4-1,1, и алифатического масла с атомным соотнощениём Н/С вьщ1е 1,55. Точку размягченияизмеряют с помощью потокового испытателя типа Кока, в котором 1 г образца загружают в цилиндр с внутренним диаметром 10 мм, имеющий сопло диаметром 1 мм на одном конце, и затем нагревают со скоростью в минуту под нагрузкой в .10 кг/мм для определения температуры, при которой начинается вытекание через сопло. Количество связанного углерода определя|ЮТ в соответствии с японским стандартом JIS-K-2421/1906/, а атомарное отношение Н/С получают в соответствии с элементарным анализом. Углеродсодержащий материал, характеризующийся указанными свойствами, может быть получен при преобразовании химической структуры и состава исходного нефтяного кубового остатка с помощью термообработки и изобилует ароматическими составляющим, обеспечивая хорошее перемешивание с углем и высокий карбонизационньш выход. Следовательно,предлагаемый материал (пек) при использовании слабококсующихся углей обеспечивает улученные связующие силы и, кро.ме того, кокс на его основе обладает высокой прочностью, сравнимой с прочностью кокса, производимого из хорошо коксующегося угля. Соотношение смешивания предлагаемого пека со слабококсук щимся углем изменяется в зависимости от используемых углей. Например смесь 50 вес.ч. слабококсующегося угля (Ньюделл) н 50 вес.ч. предлагаемого пека обеспечивает прочность кокса порядка 91,4, а смесь 40 вес.ч. коксующегося угля Австралии, 40 вес.ч слабококсующегося угля из Японии, 20 вес.ч. сильнококсующегося угля из США и 1 вес.ч. предлагаемого пека обеспечивает прочность кокса 91,5. Кроме того, использование предлагаемого пека в комбинации с углем, который сам по себе обладает низкой прочностью кокса, дает кокс, хорошо сравнимый по качеству с коксом, получаемым из сильнококсующегося угля (битуминозный уголь). При термообработке нефтяного кубового остатка согласно изобретению протекают реакции крекинга и поликон денсации, а также реакции ароматизации, причем указанный кубовый остато содержит алифатические углеводороды Нефтяной кубовый остаток в соответствии с изобретением содержит кубовый остаток дистилляции при нормальном давлении, кубовый остаток вакуумной дистилляции, кубовый остаток термического крекинга, кубовый остаток каталитического термического крекинга, т.е. кубовые остатки, подобные тем, которые получаются в обычной нефтеочистительной промьш-. ленности, и различные сорта кубовых остатков, такие как экстракты Duoso фурфурольные экстракты,, остаток экстрагирования пропана, кубовые остатки каталитического дегидрирования и их смеси. Однаго с экономической точки зре ния -не предпочитаются кубовые остатки, содержащие свыше 30 вес.% фракции, имеющей точку кипения не выше . Таким образом, в качестве исходны материалов предпочитают кубовые оста ки, существующие в вердом или полутвердом состоянии при комнатной т пературе, подобные кубовому остатку вакуумной дистилляции. Такие нефтяные кубовые остатки на ходят применение как топливо или как материал для асфальтирования дорог. Однако большинство нефтяных кубовых остатков имеют высокое содержание серы, так что они создают значитель ные проблемы, связанные с загрязнением окружающей среды, из-за образования двуокиси серы, возникающей при их использовании в качестве топлива. Поэтому использование таких кубовых остатков в качестве топлива должно быть строго ограничено. Потребность в материалах для асфальтирования дорог в настоящее время непрерывно возрастает. Однако предложение и темпы производства кубовых остатков, связанные с увеличением производства нефтепродуктов или продуктов нефтехимии, значительно превышают потребность в кубовых остатках для таких целей, поэтому ожидается в будущем возникновение серьезной проблемы, которая будет мешать росту нефтеочистительной промьш ленности. В силу значительной нехватки хорошо коксующихся углей для использования в доменных печах делались неоднократные попытки получения искусственного коксующегося угля из нефтяных кубовых остатков для производства заменителей угля, обладающих высокой прочностью кокса. По эти продукты создают множество препятствий в практическом использовании вследствие излишнего содержания серы и высокой стоимости. Предлагаемый пек обладает значительными преимуществами в экономике и с точки зрения источников материалов, при этом его производят с помощью преобразования структуры или состава кубовых остатков, таких как нефтяной асфальт. Преимущества предлагаемой связки заключаются в том, что кокс для использования в доменной печи, обладающий высоким качеством, может быть произведен с помощью добавления небольшого количества предлагаемого пека к обычной угольной смеси, используемой в доменной печи. При этом ожидается значительная экономия в использовании хорошо коксующегося угля, который является дорогостоящим и труднодоступным вследствие исчерпания его источников, причем возможно получение высококачественного кокса. Кроме того, некоксующийся или слабококсующийся УГОЛЬ может быть превращен в высококачественный уголь с высокими свойствами коксуемости за счет добавления предлагаемого пека. Различные условия требуемые для термообработки исходных материалов в соответствии с изобретением, выбираются таким образом, чтобы обеспечить производство пекопродукта, обладающего указанньми свойствами. Процесс термообработки для получения предлагаемого пека заключается в следующем. Кубовый остаток на основе нефти, содержащий алифатические углеводороды, . нагревают до ЗЗО-бОО С под дав лением 0-150 кг/см в течение 0,560 мин и затем приводят в непосредст венный контакт с неокисляющим газомтеплоносителем, нагретым до АОО2000°С, поддерживая остаток при температуре ниже., чем у газа-носителя, но не более чем на , с целью завершения термообработки, Затем кубовый остаток на основе нефти, содержащий алифатические углеводороды, нагревают и выдерживают при температуре в интервале от 300 до 500°С под давлением от О до 150 кг/см в течение 0,5-20 ч с помощью нагрева извне. Используемые для такой термической обработки.аппараты относятся к системам с внутренним и внешним нагревом или же к системам с комбиниро ванньм нагревом, причем эти системы далее классифицируются как одностадийные и многостадийные. В случае системы с внутренним нагревом в качестве теплоносителя используют азот, аргон, пар, водород, углеводородный газ или полностью выгорающий газ, такой как неокисляющий газ. Этот теплоноситель нагрева/пл о ют до температуры в интервале 4UU2000 С, а затем приводят в непосредс венный контакт с исходным остатком. В этом отношении для осуществления гладкого термического крекинга и пеакций ароматизации и поликонденсации, а также для предотвращения ло кального перегрева теплоносителем требуется поддерживать исходный оста ток при температуре ниже температуры теплоносителя, но не более чем на , Б большинстве случаев в интер вале от 300 до 500°С, предпочтительно от 380 до 450С. В альтернативе, однако, исходный остаток молсет быть временно нагрет до на стадии предварительного нагрева и допускает ся частичный крекинг, если он происходит . Для процесса нет ограничений в отношении приведения газа-теплоносителя в непосредственный контакт с исходным остатком. Возможно введение газа-теплоносителя в исходный остаток или же использование струйного скруббера, обеспечивающего эффективное перемешивание газа и жидкости, и т.п. Указанная реакция может проводиться для отдельных партий и непрерывно . Сущность такого процесса заключается в преобразовании остатка в лек с желаемыми свойствами с помощью следующих операций. Требуемый термический крекинг осуществляют в течение короткого промежутка времени с помощью приведения газообразного теплоносителя при повьпиенной температуре в непосредственный контакт с большим количеством исходного остатка. (Остальная масса исходного остатка служит для предотвращения локального перегрева). Часть исходного кубового остатка, которая нестабильна при повышенной температуре, отделяют или газифицируют для вьделения из него. Часть исходного остатка, относительно стабильную по отношению к нагреву, поддерживают при температуре, которая является значительной, но не жесткой для остатка, в течение отйосительно длительного периода времени с тем, чтобы осуществить реакции поликонденсаЦии и ароматизации. Таким образом, для.лолучения наибольших преимуществ используют различие в термическом поведении материалов, содержащихся в исходном остатке, Имеющем сложный химический состав и сложную структуру. В соответствии с предлагаемым процессом исходный кубовьй остаток с некоторым удельным весом может быть эф.))ективно обработан теплоносителем, |{меющим меньшую термическую энергию до сравнению со случаем обычного термического крекинга в печи внутреннего нагрева, например термическую энергию, имеющую порядок одной десятой энергии, требуемой для такого обычного случая.. Это происходит из-за того, что термическая энергия, вносимая теплоносителем в систему, вызывает термический крекинг исходного остатка, в то время как свободные радикалы служат в качестве инициатора реакций поликонденсации и ароматизации молекул в жидкой фазе, Это дает возможность реакциям проте кать гладко в жидкой фазе при темпе ратурах, которые не являются слишком жесткими для исходного остатка, и способствует /: -.тилляции производ мых масел. Указанные условия обнаружены в .результате экспериментов, основанны на упомянутых исходных точках зрени Нижний предел температуры для газатеплоносителя или для исходного остатка предназначен .для определения условий гладкого протекания указанных реакций, в то время как верхний предел для температуры газа-теплоносителя и исходного остатка приведен с целью ппедотвращения нежелательных явлений коксования. Интенсивность потока газа-теплоносителя может быть выбрана произвольно как функция температурных условий. Если такие условия надлежа щим образом регулировать, то дистил лированные масла и остаточньй пек могут быть отрегулированы в отношении обеспечения определенной структуры и состава. Давление в реагирующей системе выбирают вблизи нормального. Однако реакция может i-ладко проходить и пр изменении указанного интервала давлений, например, от 15 кг/см, пред почтительно от 0,95 до 6 кг/см (из быточное) . С другой стороны, для предотвращения перегрева исходного остатка используется либо охлаждающее устройство дефлегмационного типа, либо охлаждающее устройство циркуляционного типа. И наоборот, внутренняя температура может поддерживаться в заданном интервале за счет дополнительного нагрева извне. На чертеже показана схема установки для осуществления предлагаемого способа в промьш1ленном масштабе. Установка содержит резервуар 1 для хранения исходного остатка, насос 2, крекинговую печь 3 предварительного нагрева, вентиль 4, реакто 5 и разделительную колонну 6. Установка работает следующим образом. Исходный кубовый остаток из резервуара 1 исходного остатка подают с помощью насоса 2 в крекинговую 1 8 ечь 3 для обеспечения предварителього нагрева и первичного крекинга. Это печь трубчатого типа, используюая обычную внешнюю систему нагрева. С целью предотвращения коксообразования в нагревательной трубе и для снижения содержания серы в пекопроуктах могут быть введены водород или легкие углеводороды, такие как входящие в часть легкого масла, прозводящегося в процессе в соответствии с изобретением. Условия для упомянутого термического крекинга изменяются в зависимости от присутствия или отсутствия вводимьк газов, таких как водород, а также от стадии вторичных реакций. Однако используемая температура должна предпочтительно попадать в интервал от 350 до , давление в интервал от нормального давления до 150 кг/см, а время пребывания в интервал от 0,5 до 60 мин. Вентиль 4 служит для регулирования давления на стадии предварительного нагрева. Исходный остаток, который подвергается первичному предварительному крекингу или нагреву, затем вводится в реактор 5, где происходит вторичный крекинг и отделение от пека более легких фракций (газ, масла), получающихся в ходе крекинга. Реактор 5 оборудован соплом 7, через которое вводят газ-теплоноситель при повышенной температуре в качестве источника нагрева, а также носителя для отдистиллированного вещества в момент выделения. Условия вторичного крекинга зависят от условий первичного крекинга во время предварительного нагрева. Однако используемая температура должна быть в интервале от 300 до , как упоминалось, предпочтительно в интервале от 380 до , давление в интервале от 0,98 до 15 кг/см (избыточное), предпочтительно от 0,95 до 6 кг/см, а время пребывания в интервале от 0,5 до 20 ч, предпочтительно от 0,5 до 10 ч. Крекинговые газообразные и жидкие продукты, которые отделяют в процессе реакции, вводятся по линии 8 в охлаждающую разделительную колонну 6, таким образом, чтобы разделялись и отбирались обычным образом газ 9, легкие масла 10 и кубодый остаток 11. Пек, который бьш произведен в реакторе 5, подается по линии 12 через вентиль 13 на охлаждающую ленту 14 для отверждения и получается в виде пекопродуктов. Вентиль 13 предназначен для регулирования уровня жидкости (времени реакции) в реакторе 5 Системы с внешним нагревом могут быть разделены на обработку на стадии предварительного нагрева и вторичную термообработку для завершения реакции, Использование трубчатого нагревателя, как это описано, является пред почтительным с точки зрения экономичности, а также для обеспечения приемлемых скоростей реакции. Несмотря на то, что необходимые реакции могут проводиться.только в процессе протекания через трубчатый нагреватель, реакция также осуществляется с использованием реакционного куба. В этих случаях используются устройства типа замедленного коксования Газообразные или маслянистые побочные продукты, получаемые в ходе процесса, могут быть отделены с помощью различных методов дистилляции Свойства пека в соответствии с предлагаемым изобретением должны быт следующими: при атомарном отношении Н/С выше 1,1 наблюдается неудовлетворительная совместимость с углем, тогда как при меньшем отношении Н/С связующая сила снижается вследствие повышенного содержания компонента, имеющего более низкую плавность. Когда точка размягчения слишком низкая, то становится трудно измельчать пек и хранить его без появления блокообразования. И наоборот, слишком высокая тока размягчения приводит к увеличенному содержанию составляющих имеющих низкую плавкость, тем самым приводят к пониженной совместимости с углем. Если содержание связанного углерода является слишком низким, то возникает повышенная испаряемость, препятствуя тем самым получению кокса, имеющего высокую плотность и прочность. Если содержание связанного углерода слишком высоко, то это приводит к понижению связующей силы из-за повышения количества составляю щих, обладающих низкой плавкостью. Таким образом, сущность изобретения заключается в создании процесса производства пека с помощью операций преобразования химической структуры и состава кубовых остатков. производимых в качестве побочных продуктов в нефтехимической промьщ ленности, для улучшения тем самым способностей к смешению с углем и выхода, который подходит для использования в качестве связки в производстве кокса, используемого в литейной промьш1ленности и в доменных печах. Кроме того, предлагаемьй пек может найти и другие применения, например в качестве связки для производства графитовых изделий и огнеупоров. Маслянистые вещества, производимые во время получения предлагаемого пека, состоят по существу из углеводородов парафинового ряда, которые находят применение не только как смазочные масла, но также являются ценными продуктами для использования в производстве газолина или нефтехимических продуктов. Эти маслянистые продукты хорошо подходят для использования в качестве топлива или добавок к топливу из-за низкого содержания серы и являются, таким образом, предпочтительными с точки зрения требования охраны Окружающей среды. При термическом крекинге в том :виде, как он проводится в предлагаемом процессе, основная часть серы, содержащейся в исходном кубовом остатке, отделяется и выводится в виде газа. С другой стороны, несмотря на то, что некоторое количество серы может содержаться в дистиллированном масле, такая сера может быть легко выделена и удалена с помощью обычного процесса десульфурирования. Таким образом, предлагаемый процесс является не только эффективным спо собом получения серы, но также обеспечивает улучшенное качество дистиллированных масел. Пример 1. 6кг кубового остатка вакуумной дистилляции сырой нефти месторождения Хафджи загружают в реакционный резервуар, снабженный мешалкой, нагревателем и холодильником. Затем газ-теплоноситель, предварительно нагретый до. высокой температуры, вводят через сопло, имеющее внутренний диаметр 15 мм, в остаток и поддерживают при постоянной температуре в течение заданного периода времени. Кубовый остаток вакуумной дистилляции сырой нефти месторождения 111 Хафджи характеризуется следующими свойствами: удельный вес 1,032; связанного углерода 12,8 вес.%; точка размягчения 46°С; зольность 0,05 вес.%; точка кипения . Данный кубов остаток содержит, вес.%: С 84,0; Н 10,41; N 0,66; S 4,90; Н/С 1,49. В табл. 1 представлены условия проведения /1роцесса, а в табл, 2 материальный баланс. Результаты этого испытания показы вают, что достигается высокоэффектив ное использование термической энерги Свойства дистиллированного масла и полученного пека приведены в табл. 3 и 4 соответственно. В табл. 5 приведены результаты испытания на спекание для определения коксующей способности пека для доменной печи. Это испытание проводят на пеке, полученном в опыте 1. Испытание на спекание состоит в следующем: в нефтяную бочку емкостью 18 л загружают образцы, имеющие такие же размеры гранул, как и в реальных условиях, и помещают вместе с другой загрузкой в коксовую печь промьшшенного масштаба с целью коксования, причем боковые стенки бочки снабжены отверстиями. Результаты, приведенные в табл. 5, показывают, что предлагаемый пек обеспе чивает превосходные свойства как связка. Проводят элементарный анали дистиллированных масел из опытов 1и снимают ЯМР- и ИК-спектры. Эти ис ,пытания показывают, что в маслах со держится от 60 до 80% алифатических углеводородов. Прочность смесей, содержащих пеки 2 и 3, смешанные в той же пропорции что и для 3, равна 92 в любом случае Пример 2. Кубовый остаток дистилляции при нормальном давлении при 350С из арабской легкой сырой нефти, свойства которого приведены в таблице 6, загрул ают в устройство использовавшееся в примере 1. Свойства кубового остатка, полученного при дистилляции при нормальном давлении арабской легкой нефти, следующие: Удельный вес 0,957 Остаточный углерод 10,2 Точка размягчения Ниже комнатной температуры 12 Зольность, вес.% 0,03 Элементарный анализ, вес.% С84,9 Н11,67 N0,14 S3,39 Н/С1,65 В результате работы при условиях, занных ниже:. Газ-теплоноситель Азот . Температура теплоносителя, °G 700 Интенсивность потока теплоносителя, мЗ/ч5,0 Температура исходного остатка, °С430 Продолжительность работы, мин120 учают следующий материальньй бас, вес.%: Сц. углеводороды H2S Дистиллированное масло Пек Потери Свойства полученного таким обрапека следующие: Удельный вес () 0,920 Точка вспьшки 184 Дистшшяцнонное испытание чальная температудистилляции, °С Отдистиллировано, % 13 Точка размягчения, С Связанный углерод, вес.% Зольность, вес.% Элементарный анализ, вес, С 85,9 6,61 0,49 6,54 0,92 Полученный пек подвергают испыта нию на спекание, как это использовалось для производства кокса в тех же пропорциях, что и в опыте 3 в табл. 5. Прочность полученного кокс составляет 91 . Получают дистиллированное масло следующего состава, вес.%: Пример 3. Кубовый остаток вакуумной дистилляции сырой нефти месторождения Хафджи, предварителы нагретый до 350°С, подвергают термо обработке в трубчатом нагревателе при максимальной температуре 475 С в течение 13 мин. Затем обработанный таким образом кубовый остаток выводят в куб при нормальном давлени так, что около половины кубового ос татка было отдистиллировано в виде жидкости с выходом 45 вес.% тяжелог Свойства исходного тяжелого масл .следующие: Отношение Н/С 1,49. Удельный вес1,032 Точка размягчения,°С 46 Зольность, вес.% 0,05 7714 Начальная температура дистилляции при нормальном давлении С Свойства получаемого пекопродукта приведены ниже: Точка размягчения, °С 130 Связанный углерод, вес.% 42 Нерастворимое в бензоле вещество, вес.%10 Нерастворимое в хинЬлине вещество, вес.%О Отношение Н/С1,08 Пек, полученный из тяжелого масла на основе нефти и состоящий по существу из алифатических углеводордов, проявляет свойства, подобные свойствам угольного асфальтового пека, состоящего главным образом из ароматических углеводородов. Полученный таким образом пек измельчают до порошка и смешивают с различными сортами углей, затем подвергают приготовленную смесь испытанию на спекание, как это используется в производстве кокса для доменных печей. В табл. 6 представлены результаты такого испытания, демонстрирующие превосходные свойства получаемого кокса. Пример 4. Кубовый остаток вакуумной дистилляции Иранской тяжелой серой нефти, предварительно нагретый до 350°С, нагревают до 410420 С в трубчатом нагревателе и затем вводят в реакционный куб и выдерживают в течение 12ч. Во время этой операции куб поддерживают под давлением 5 кг/см (избыточное), а загруженный остаток выдерживают при 410-420 С. Затем пар при л200°С вводят в куб для удаления из него фракции -легких масел с результирующим выходом 32% по весу тяжелого пека как остатка в расчете на вес исходного остатка. Проводят те же самые операции, что и в примере 3, в частности в тех же условиях, что и в условиях, указанных в графах 2, 4 и 5 в табл. 6 для испытания, как это осуществляется в производстве кокса для доменных печей. Прочность коксопродуктов равна 91,6, 89,2 и 91,4. Ниже приведены свойства полученное го пека:

15 Точка размягчения,

Связанного углерод

вес.7о

Нерастворимое в

бензоле вещество,

вес.%

Нерастворимое в

хинолине вещество,

вес;%

Отношение H/G Пример 5. Пек, полученный аналогично примеру 3, помещают в куб для созревания, оборудованный мешалкой, на термообработку. Эту термообработку проводят при нормаль ном давлении при 400-410 0 в течение 6 ч. Легкие масла, образовавшиеся в ходе термообработки, извлекают с помощью дистилляции, а тяжелый высокоароматизированный пек пол чают с выходом 59 вес.% (26,5 вес.% в расчете на вес исходного остатка) Полученный пек характеризуется следующими свойствами: точка размяг чения нерастворимого в бензо ле вещества 65%; нерастворимого в хинолине вещества 38%; отношение И/С 0,76 и 60% связанного углерода Этот пек испытывают на коксующую способность в качестве коксующей связки в тех же условиях, что и в опытах 2, 4 и 5 в табл. 6, с хороши ми результатами, дающими прочность кокса 91,8, 81,1 и 92,3 соответстве но. Проводит испытания для пека в к честве связки следующего состава: Слаббкоксующийся уголь из Австралии (Ныодалл), % 70-50 Предлагаемый пек, % 30 50 Прочность кокса 88,7 91,4 Оказалось, что смесь слабококсуютегося угля из Австралии (Ньюде с предлагаемым пеком обеспечивает .коксуемость, сравнимую с коксуемостьКд сильнококсующихся углей.

707716

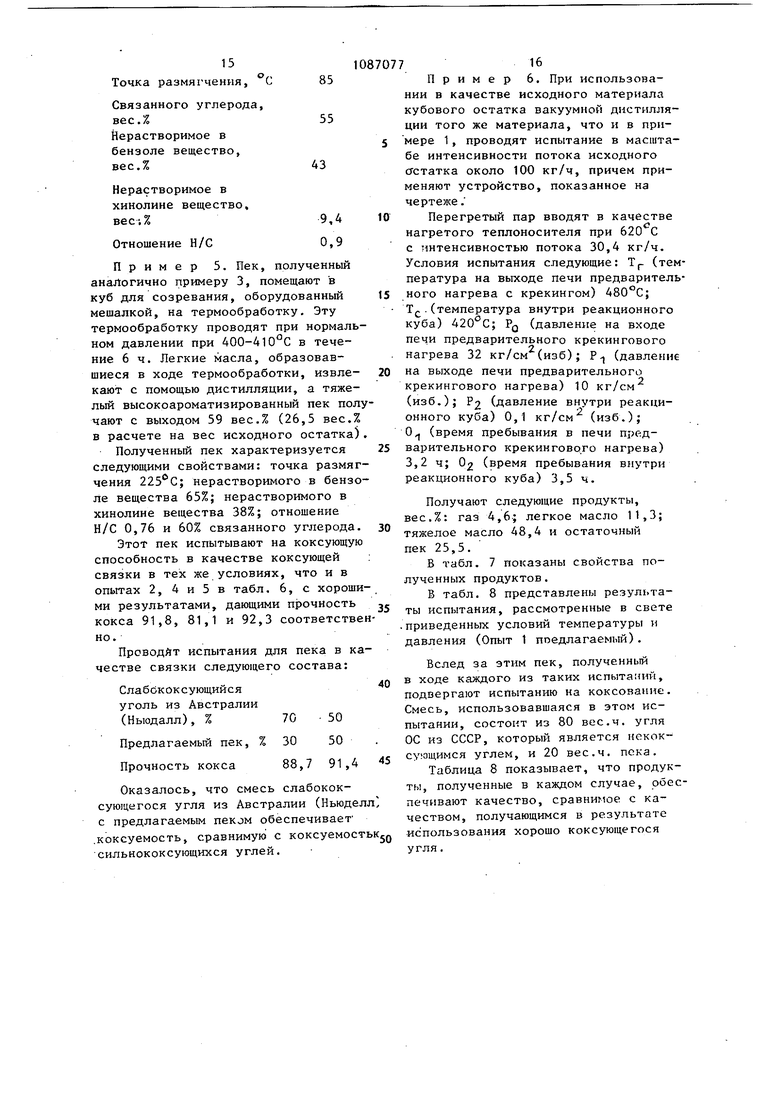

Пример 6. При использовании в качестве исходного материала кубового остатка вакуумной дистилляции того же материала, что и в при5 мере 1, проводят испытание в масштабе интенсивности потока исходного Остатка около 100 кг/ч, причем применяют устройство, показанное на чертеже;

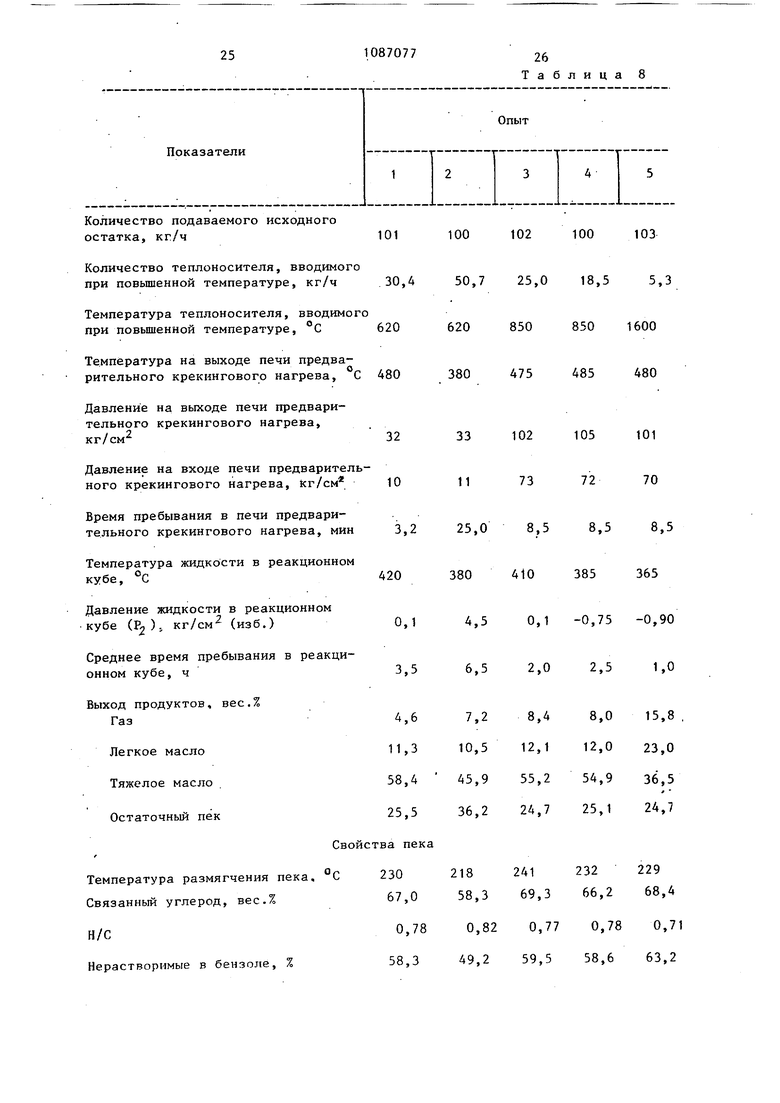

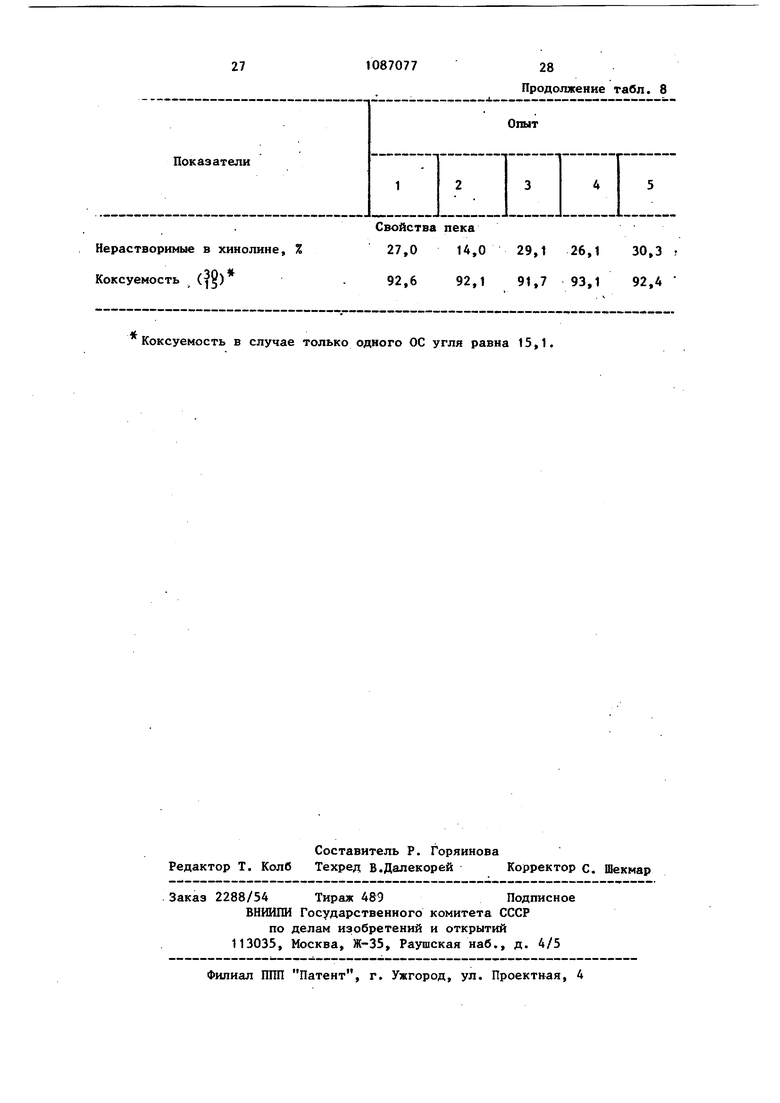

10 Перегретый пар вводят в качестве нагретого теплоносителя при с интенсивностью потока 30,4 кг/ч. Условия испытания следующие: Т (температура на выходе печи предварительного нагрева с крекингом) 480°С; Т . (температура внутри реакционного куба) PQ (давление на входе печи предварительного крекингового нагрева 32 кг/см (изб); Р (давление на выходе печи предварительного крекингового нагрева) 10 кг/см (изб.); (давление внутри реакционного куба) 0,1 кг/см (изб.); 0 (время пребывания в печи предварительного крекингового нагрева) 3,2 ч; 02 (время пребывания внутри реакционного куба) 3,5 ч. Получают следующие продукты, вес.%: газ 4,6; легкое масло П,3; тяжелое масло 48,4 и остаточный пек 25,5. В табл. 7 показаны свойства полученных продуктов. В табл. 8 представлены результаты испытания, рассмотренные в свете приведенных условий температуры и давления (Опыт 1 ппедлагаемый). Вслед за этим пек, полученный в ходе каждого из таких испыта П1й, подвергают испытанию на коксование. Смесь, использовавшаяся в этом испытании, состоит из 80 вес.ч. угля ОС из СССР, который является некоксу ош,имся углем, и 20 вес.ч. пека. Таблица 8 показывает, что продукты, полученные в каждом случае, обеспечивают качество, сравнимое с качеством, получающимся в результате использования хорошо коксующегося угля.

17

1087077

18 Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ароматическихуглЕВОдОРОдОВ и СМОл | 1978 |

|

SU812187A3 |

| Способ получения углеводородного топлива и пека | 1983 |

|

SU1545946A3 |

| Способ получения пористого углеродного материала | 1973 |

|

SU890968A3 |

| Способ получения активированных углеродных сфер | 1974 |

|

SU1047388A3 |

| Способ термического крекинга тяжелых масел и устройство для его осуществления | 1976 |

|

SU895293A3 |

| Способ получения игольчатого кокса | 1970 |

|

SU448650A3 |

| Способ получения углепластиков | 1971 |

|

SU471709A4 |

| Способ переработки смол пиролиза с температурой начала кипения не ниже 150 с | 1973 |

|

SU470118A3 |

| Способ получения гидрированноалкилированной смолы | 1970 |

|

SU454746A3 |

| Способ получения мезофазного пека для углеродных изделий | 1975 |

|

SU999980A3 |

СПОСОБ ПОЛУЧЕНИЯ ИЗ ОСТАТКОВ ОТ ПЕРЕРАБОТКИ НЕФТИ АЛИФАТИЧЕСКОГО ТИПА УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИА ЛА, ИСПОЛЬЗУЕМОГО В КАЧЕСТВЕ СПЕКАЮГ к ЩЕГОСЯ КОМПОНЕНТА В УГОЛЬНОЙ ШИХТЕ ДЛЯ ПОЛУЧЕНИЯ КОКСА, И АЛИФАТИЧЕСКОГО МАСЛА, характеризующийся тем, что указанные нефтяные остатки нагревают до 350-600с под давлением в пределах от нормального давления до 150 кгс/см в течение 0,5-60 мин в трубчатой печи, затем их нагревают до 380-450 с путем контакта с неокисляющим газом, имеющим температуру 400-2000 0 с получением углеродсодержащего материала, имеющего температуру размягчения 130-300с, содержащего связанного углерода 4080 Бес.% и атомное соотношение И/С 0,4-1,1, и алифатического масла с атомным соотношением Н/С более 1,55. : -Ю : о-J

Температура газа-теплоносителя, °С

Интенсивность потока газа1500

500

700

Таблица2

Удельный вес Точка вспьшки, С Начало дистилляции,

20% отдистиллированной

50% отдистиллированной

80% отдистиллированной Элементный анализ, вес.%

С

Н

N

S

н/с Примечание. ..

0,940

0,934

152

146

200

211

344

331

460

474

520

525

84,80

85,6

11,88

12,15

0,43

0,36

2,32

2,26

1,71

1,68 Приведенные температуры пересчитаны на точки кипенич (°С) при нормальном давлении. .Таблица4 Свойства пека :,J N. % . S, % Н/С Нерастворимые в бензоле, вес.% Нерастворимые в хинолине, вес.% Эти цифры получены с помощью прибора плавления, изготовленного фирмой Янаг Киото, Япония. Компоненты смеси, % Сильнококсующийся уголь из США (летучего вещества 19-20%) . 20 Коксующийся уголь из Австралии (летучего вещества 20-23%) . 40 Слабококсующийся уголь из Японии (летучего вещества 35-40%)40 Предлагаемый пек из опыта 1Барабанный индекс92 Для 1

40 Продолжение табл. 4 Опыт 111 1 1,901,761,56 6,084,754,48 0,650 0,7520,786 65,474,858,9 32,040,327,2 для определения точек микроимото Мэнъюфэчуринг Компани, Таблица 5 Опыт сравнения Предлагаемый 23.4 5 - 10 50 40 45 50454545 -51015 76939193

Сильнококсующийся уголь из США

(летучего вещества 18-19%)

Коксующийся уголь из Австралии

(летучего вещества 26-28 вес.%)

Слабококсующийся уголь из Японии

(летучего вещества 35-40 вес.%)

Пек согласно предлагаемому изобретению

Прочность кокса

11,9

С 7,4

н

32,5 2.7

Точка начала кипения

20%

15,6 80% 7,5

10,7 11,6

О10

50

5045

50

055 82,2 88,3 90,8

Таблица 7

87,7

83,5

3,5

С 5,77

11,4

14,6

Н 6,15

1,6

8С

Н/С 0,78

212 Связанный С 67,0 325

20 505

Нераствори96мые в бензоле58,3

Нерастворимые в хинолине 27,0

Удельный вес 20С 1,25

25

Количество подаваемого исходного остатка, кг/ч

Количество теплоносителя, вводимого

при повьшенной температуре, кг/ч

Температура теплоносителя, вводимого при повьпиенной температуре, с

Температура на выходе печи предварительного крекингового нагрева, С

Давление на выходе печи предварительного крекингового нагрева, кг/см

Давление на входе печи предварительного крекингового нагрева, кг/см

Время пребывания в печи предварительного крекингового нагрева, мин

Температура жидкости в реакционном кубе, °С

Давление жидкости в реакционном кубе (Р ) i кг/см (изб.)

Среднее время пребывания в реакционном кубе, ч

Выход продуктов, вес.% Газ

Легкое масло Тяжелое масло Остаточный пек Температура размягчения пека, Связанньй углерод, вес.% Нерастворимые в бензоле, %

1087077

26 Таблица

100 102 100 103

50,7 25,0 18,5 5,3

620 850 850 1600

380 475 485 480 Свойства пека °С 230 218241232229 58,369,366,268,4 67,0 0,820,770,780,71 49,259,558,663,2

27

Нерастворимые в хинолине. Коксуемость (5)

Коксуемость в случае только одного ОС угля равна 15,1.

1087077

28 Продолжение табл. 8

пека 14,0 29,1 26,1

30,3 г 91,7 93,1 92,4

92,1

Авторы

Даты

1984-04-15—Публикация

1972-03-31—Подача