Изобретение относится к способам получения гранулированного цеолита, используемого в химической промышленности в качестве компонента в производстве синтетических моющих средств (CMC).

Цеолиты в большинстве случаев получают в виде порошков, практически не подвергающихся процессу формовки. Применение порошкообразного цеолита в качестве компонента моющих средств вызывает трудности при транспортировке и добавлении порошка в моющие средства, создавая сильную запыленность помещения, залипание в системе пневмотранспорта и забивку техники, дозирующей цеолит в моющие средства. С целью возможности использования в качестве добавки к CMC цеолиты формуют в виде гранул размером 200-2500 мкм, при этом способ формования и тип используемого связующего должны обеспечивать:

- достаточную механическую прочность гранул - они не должны рассыпаться при незначительных внешних нагрузках в процессе транспортировки или дозирования в производстве CMC;

- растворимость гранул - при добавлении к жидким компонентам CMC гранулы должны достаточно быстро, в течение 1-2 минут «расходиться», образуя устойчивую суспензию без образования значительного осадка за счет оседания частиц цеолита;

- значительную сорбционную емкость по кальцию - способность с наибольшей скоростью удалять катионы кальция (магния) из водных растворов.

Описан способ получения цеолитных компонентов синтетических моющих средств [RU 2230779 С1, 27.11.2002], в котором концентрированные растворы силиката и алюмината натрия смешивают при мольном соотношении оксида кремния к оксиду алюминия в смеси, равном 2.0-2.5. Смесь кристаллизуют при температуре 60-80°С и перемешивают в течение 0.4-6.0 ч, после чего отделяют часть маточного раствора. Суспензию цеолита в оставшемся маточном растворе разбавляют водой до прежней концентрации и направляют на распылительную сушку в потоке дымовых газов. Недостатком данного способа является необходимость использования силикаалюмогидрогеля, при котором возникает необходимость приготовления рабочих растворов силиката и алюмината натрия, а также способ формования - распылительная сушка, удорожающих процесс. Кроме того, данным способом возможно получение гранулированного цеолита для CMC только в виде микросферических гранул размером 60-200 мкм, что делает невозможным использование такого продукта при приготовлении CMC путем сухого смешения.

Известен способ получения гранулированного цеолитного наполнителя для синтетических моющих средств [SU 1731799 А1, 07.05.1992], сущность способа заключается в смешении (из расчета на сухое вещество) карбоната натрия (11-30 масс. %), силиката натрия 5-10% масс., сульфата натрия (5-10% масс.) и цеолита А (до 100% масс.), получают суспензию, в готовом виде содержащую 25-40% масс. сухого вещества. При этом обеспечивается равномерное распределение компонентов в смеси и полная гомогенизация суспензии. Цеолит используют в виде порошка, влажной «лепешки» или суспензии. Приготовленную суспензию подвергают распылительной сушке и получают гранулы размером 50-200 мкм с прочностью 48-62%. Недостатком данного способа является использование значительного количества реагентов, а также способ формования - распылительная сушка.

Известен способ формования цеолита (РФ №2016846, 30.07.1994), сущность которого заключается в следующем.

Смешивают растворы силиката и алюмината натрия при мольном соотношении SiO2:Al2O3=2.0-2.5. Образовавшийся силикаалюмогидрогель кристаллизуют в цеолит типа А при 60-100°С в течение 0.4-6.0 ч. Получают смесь суспензии цеолита типа А концентрацией 100-250 г/л, раствора гидроксида натрия с концентрацией 55-110 г/л и раствора жидкого стекла с концентрацией (по диоксиду кремния) 5-30 г/л, которую направляют на распылительную сушку в потоке дымовых газов, содержащих диоксид углерода. При этом происходит полная или частичная карбонизация гидроксида натрия, приводящая к образованию гранулированного цеолитного наполнителя для CMC, содержащего: 50-60% масс. цеолита типа А, 25-30% масс. соды, 2-8% масс. силиката натрия, 2-5% масс. гидроксида натрия и 2-15% масс. воды. Недостатком данного способа является использование значительного количества реагентов, а также способ формования - распылительная сушка.

Предложен способ формования цеолита для использования в качестве компонента CMC (РФ №2335533, 10.10.2008), в котором смешивают высокодисперсный (преимущественно размер кристаллов 0.9-3.0 мкм) цеолит типа A-LSX (влажность 20-40 масс. %) с карбоксиметилцеллюлозой (КМЦ) в качестве связующего, взятой в виде сухого порошка (частицы размером ≤1.5 мм) или водного раствора, в количестве 3-15 масс. % от массы сухого цеолита. Смешение проводят до образования однородной пасты, после чего пасту экструдируют через фильеру шнекового гранулятора. Полученные экструдаты - черенки диаметром 4 мм и длиной 5-8 мм высушивают в ленточной сушилке при температуре 130-180°С в паровоздушной среде. Получают механически прочные 0.4-1.0 кг/мм2 (40-100 кг/см2) гранулы, содержащие 85-97/15-3 масс. % цеолита типа A-LSX и КМЦ, в пересчете на сухое вещество соответственно. Гранулы дробят до получения фракции 0.2-2.5 мм и классифицируют отсевом. Фракцию менее 0,2 мм вновь направляют на смешение со связующим. Товарный гранулированный синтетический цеолитсодержащий компонент CMC обладает сыпучестью, не пылит, не разрушается при транспортировке и хранении. Недостатком данного способа является то, что полученный продукт может быть использован только в производстве CMC методом сухого смешения, так как имеет недостаточную растворимость.

Наиболее близким аналогом в соответствии с тем же назначением и количеством совпадающих признаков выбран способ, описанный в патенте (US 5399287 А, 21.03.1995). Порошкообразный цеолит вводится в смеситель/гранулятор и опрыскивается грануляционной жидкостью до получения гомогенной смеси. Грануляционная жидкость состоит (исходя из расчета 49.5% масс. на 100% масс. безводного цеолита) из: 20% масс. 40%-ного раствора сополимера марки Sokalan®CP5 (фирма BASF), 14% масс. предельных спиртов состава С12-С18, 66% масс. воды с массовым соотношением твердая фаза:жидкость приблизительно 2:1.

После смешивания в течение 10-60 секунд жидкость для грануляции распыляют через сопло в течение 1-5 минут и смесь гранулируют еще в течение 1-3 минут при непрерывном перемешивании. Гранулы, покидающие смеситель, сушат горячими дымовыми газами (температура - 70°С) в псевдоожиженном слое.

Недостатками данного способа являются значительные расходные нормы реагентов при получении конечного продукта, что приводит к его удорожанию, сложность способа гранулирования. Кроме того, при указанном соотношении твердая фаза:грануляционный раствор приблизительно 2:1 остаточная влажность будет значительная, что потребует увеличения продолжительности сушки цеолита после грануляции.

Задачей настоящего изобретения является уменьшение себестоимости гранулированного цеолита, используемого в качестве компонента в производстве синтетических моющих средств, упрощение способа гранулирования, который позволяет получить гранулированный цеолит с хорошими эксплуатационными показателями (растворимость, сорбционная емкость по кальцию) не хуже прототипа, сокращение продолжительности сушки цеолита после грануляции.

Техническим результатом является возможность простого формования порошкообразного цеолита с регулировкой размера гранул путем изменения размеров ячеек протирочных сит, с получением гранул с достаточной механической прочностью, не рассыпающихся при транспортировке и имеющих хорошую растворимость, с возможностью образования устойчивой суспензии с равномерным распределением цеолита по всему объему раствора, уменьшение остаточной влажности цеолита после формования его гранул.

Задача решается и технический результат реализуется в способе получения гранулированного цеолита, который заключается в следующем:

- порошкообразный цеолит увлажняют грануляционной жидкостью;

- в качестве компонента грануляционной жидкости берут водный раствор сополимера акрило-малеиновой кислоты марки Sokalan®CP5, производства фирмы BASF, Германия, с молекулярной массой не менее 70000 г/моль;

- увлажненную смесь перемешивают до получения пластичной однородной массы;

- формуют в гранулы;

- гранулы сушат.

Отличием предлагаемого способа гранулирования цеолита является то, что

- в качестве связующего - грануляционной жидкости - берут 33,3-50,0% водный раствор указанного сополимера акрило-малеиновой кислоты марки Sokalan®CP5, производства фирмы BASF, Германия;

- компоненты берут в следующем их количественном соотношении, исходя из расчета на сухое вещество, % масс.:

- в процессе приготовления массовое отношение твердой фазы (цеолит) к грануляционной жидкости берут равным 5:1;

- гранулирование цеолита осуществляют с использованием протирочных сит, предназначенных для грануляции влажных паст, с сеткой с размером ячеек не менее 200 мкм, что позволяет получить гранулы цеолита требуемого размера;

- после грануляции и сушки цеолит просеивают через сито с сеткой с размером ячеек менее 200 мкм для отделения гранул цеолита размером менее 200 мкм;

- из отделенных гранул размером менее 200 мкм повторно готовится формовочная масса и осуществляется повторная грануляция через протирочное сито, что позволяет снизить потери при грануляции и достичь максимально возможного выхода конечного продукта.

Для осуществления способа получения цеолита были использованы следующие компоненты:

- цеолит кристаллический марки NaA производства ООО «Салаватский катализаторный завод», СТО 05766575-002-2009, Россия;

- цеолит кристаллический марки NaA производства Huiying Chemical Products (Quanzhou) Co., Ltd. (Китай);

- цеолит кристаллический марки Doucil MAP производства PQ Corporation, Нидерланды;

- сополимер акрило-малеиновой кислоты Sokalan®CP5, Sokalan®PA25, Sokalan®HP25, молекулярной массой 3000, 4000, 70000 соответственно, 40%-ный раствор, производитель

- фирма BASF, Германия.

Известен способ формования частиц нужного размера с использованием протирочных сит.

Известны операции классификации твердых частиц разного фракционного состава с использованием сит с определенным размером ячеек.

Известно использование раствора сополимера Sokalan®CP5 с молекулярной массой 70000 в качестве связующего в грануляционной жидкости с добавлением спиртов при формовании гранул в более сложном способе грануляции цеолита.

Однако для получения гранулированного цеолита с просто регулируемым размером частиц использование протирочных сит неизвестно. Распылительная сушка не позволяет регулировать размер частиц, получить требуемый «узкий» диапазон размеров частиц, диапазон размеров частиц при распылительной сушке шире, чем при использовании протирочных сит.

Известно, что эффективно извлекать ионы кальция из водных растворов цеолит способен в мелкодисперсном состоянии, т.е. в данном случае после растворения гранул цеолита с образованием устойчивой суспензии, когда частицы цеолита равномерно распределены по всему объему раствора. Сополимер акрило-малеиновой кислоты Sokalan®CP5, помимо связующей функции, способен диспергировать взвешенные частицы цеолита и препятствовать повторному осаждению загрязнений на ткани, что очень важно для CMC.

Гранулирование цеолита предложенным новым способом с использованием раствора сополимера Sokalan®CP5 в указанном диапазоне концентраций и при указанном соотношении твердой фазы к жидкой 5:1 позволило более простым и дешевым способом получить продукт с требуемыми для производства синтетических моющих средств размерами гранул не менее 200-400 мкм, обладающий хорошей сыпучестью, механической прочностью, растворимостью и сорбционной емкостью по кальцию. Соотношение твердой фазы (цеолит) к жидкой (грануляционный раствор сополимера) для прототипа составляет (2.0-2.6):1. В предлагаемом способе количество используемого раствора для грануляции меньше, чем в прототипе, но концентрация его по связующему веществу больше. При данном соотношении обеспечивается необходимая влажность и пластичность формуемой массы, при большем соотношении твердой фазы к жидкой смесь будет сухой, и гранулы при формовании будут рассыпаться, не достигая необходимых размеров. При меньшем соотношении твердой фазы к жидкой смесь будет переувлажнена, гранулы при протирке будут слипаться, образуя «кашу», забивая ячейки сетки. Таким образом, неизвестны свойства обеспечения требуемой пластичности формуемой массы, уменьшения остаточной влажности цеолита после грануляции при небольших затратах на процесс сушки при соотношении твердой фазы к жидкой 5:1.

В общем случае способ гранулирования осуществляют следующим образом.

Готовят раствор сополимера Sokalan®CP5 концентрацией 33.3-50.0% масс., исходя из соотношения твердая фаза (г):грануляционный раствор (г)=5:1. Приготовленный грануляционный раствор постепенно, при постоянном перемешивании добавляют к порошкообразному цеолиту. Полученную смесь тщательно перемешивают в течение 5-10 минут до получения однородной пластичной пасты. Далее полученную массу протирают через сито с размером ячеек сетки 200-400 мкм, после чего гранулированный цеолит просеивают через сито с сеткой с размером ячеек 200 мкм для отделения гранул цеолита размером менее 200 мкм, из которых повторно готовится формовочная масса и осуществляется повторная грануляция через протирочное сито. После грануляции осуществляют сушку цеолита при температуре 90°С в течение 2 часов.

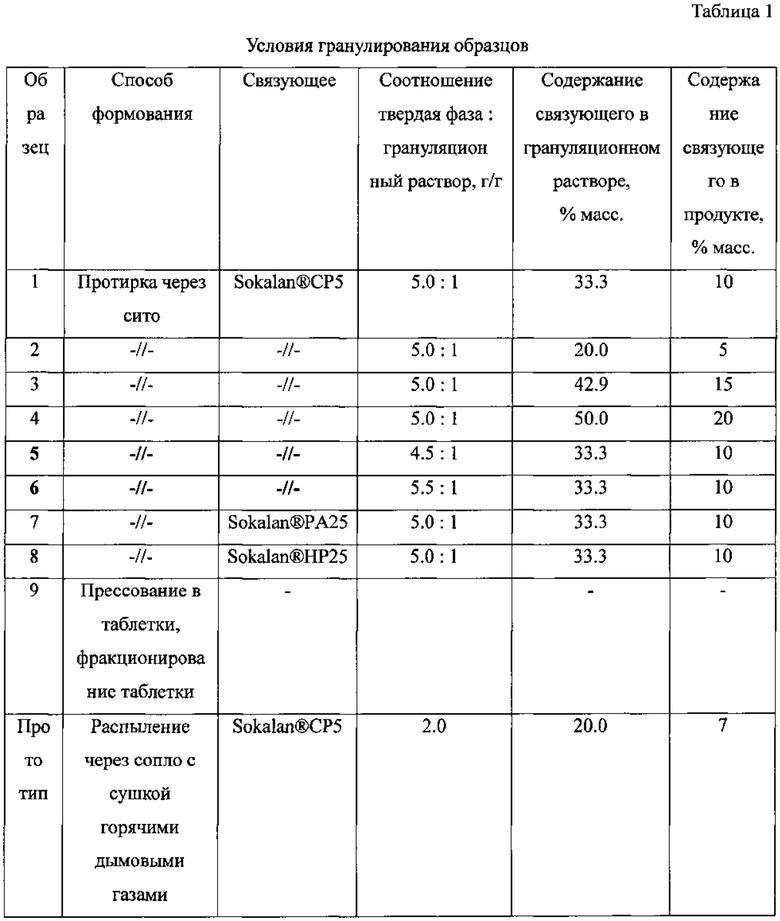

Предложенный способ получения гранулированного цеолита иллюстрируется следующими примерами, данные о которых приведены в Таблице 1. В Таблице 2 приведены характеристики полученного цеолита по указанным примерам.

Сорбционная емкость характеризуется величиной связывающей способности по кальцию из водных растворов, которую определяли в соответствии с методикой, описанной в работе Л.В. Трубачева, С.Ю. Лоханина, Вестник УдГУ, 2005, №8, с. 211-222.

Растворимость гранулированного цеолита оценивалась как время между моментом помещения его в воду и образования устойчивой во времени суспензии, без значительного оседания частиц цеолита на дно сосуда.

Пример 1

Готовят раствор сополимера Sokalan®CP5 (молярная масса около 70000 г/моль) концентрацией 33.3% масс., исходя из массового соотношения твердая фаза: грануляционный раствор 5:1. Приготовленный грануляционный раствор постепенно, при постоянном перемешивании добавляют к порошкообразному цеолиту. Полученную смесь тщательно перемешивают в течение 5-10 минут до получения однородной пластичной пасты. Далее полученную массу протирают через сито с размером ячеек сетки 200 мкм, после чего гранулированный цеолит просеивают через сито с сеткой с размером ячеек 200 мкм для отделения гранул цеолита размером менее 200 мкм, из которых повторно готовится формовочная масса и осуществляется повторная грануляция через протирочное сито. После грануляции осуществляют сушку цеолита при температуре 90°С в течение 2 часов.

Как видно из данных Таблицы 2, данный образец имеет высокий показатель растворимости и связывающей способности по кальцию. Связующее при данном содержании в составе полученного продукта не позволяет гранулам рассыпаться при транспортировке и хранении и в то же время обеспечивает хорошую растворимость гранул, одновременно являясь диспергатором с большой молярной массой, удерживающим частицы растворившихся гранулы во взвешенном состоянии, не позволяя им оседать на дно сосуда, что очень важно для синтетических моющих средств не оседать на ткани при стирке. Остаточная влажность гранулированного цеолита после сушки составляет 12.4%. Данный образец может быть использован в производстве синтетических моющих средств.

Пример 2

Цеолит гранулируют аналогично образцу, описанному в примере 1, разница заключается в том, что при гранулировании используется раствор сополимера Sokalan®CP5 концентрацией 20.0% масс. Как видно из Таблицы 2, образец примера 2 за счет меньшего содержания сополимера имеет большее время растворимости (время образования гомогенной суспензии) и, соответственно, чуть более низкий показатель связывающей способности по кальцию по сравнению с примером 1. По причине меньшего же содержания сополимера его диспергирующее действие проявляется в меньшей степени по сравнению с примером 1, что приводит к постепенному оседанию значительного количества частиц цеолита на дне сосуда, т.е. устойчивая суспензия не наблюдается. Остаточная влажность гранулированного цеолита после сушки составляет 11.6%. Несмотря на оптимальное увлажнение, данный образец не может быть использован в производстве синтетических моющих средств.

Пример 3

Цеолит гранулируют аналогично образцу, описанному в примере 1, разница заключается в том, что при гранулировании используется раствор сополимера Sokalan®CP5 концентрацией 42.9% масс. Как видно из данных Таблицы 2, данный образец аналогично образцу примера 1 имеет высокий показатель растворимости и связывающей способности по кальцию. Остаточная влажность гранулированного цеолита после сушки составляет 9.7%. Данный образец может быть использован в производстве синтетических моющих средств.

Пример 4

Цеолит гранулируют аналогично образцу, описанному в примере 1, разница заключается в том, что при гранулировании используется раствор сополимера Sokalan®CP5 концентрацией 50.0% масс. Как видно из данных Таблицы 2, данный образец аналогично образцу примера 1 имеет высокий показатель растворимости и связывающей способности по кальцию. Остаточная влажность гранулированного цеолита после сушки составляет 14.4%. Данный образец может быть использован в производстве синтетических моющих средств.

Пример 5

Цеолит гранулируют аналогично образцу, описанному в примере 1, разница заключается в том, что при гранулировании массовое соотношения твердая фаза:грануляционный раствор составляет 4.5:1. Как видно из Таблицы 2, образец примера 5 имеет эксплуатационные показатели, аналогичные образцу примера 1. Однако в связи с большим количеством грануляционной жидкости формуемая паста переувлажнена, в процессе формования через сито полученные гранулы слипаются, забивают отверстия сетки. Кроме того, полученные после сушки гранулы имеют остаточную влажность 30.2%, что не соответствует требованиям, предъявляемым к цеолитам, используемым в производстве синтетических моющих средств. Данный образец не может быть использован в производстве синтетических моющих средств.

Пример 6

Цеолит гранулируют аналогично образцу, описанному в примере 1, разница заключается в том, что при гранулировании массовое соотношения твердая фаза:грануляционный раствор составляет 5.5:1. Как видно из Таблицы 2, образец данного примера имеет эксплуатационные показатели, аналогичные образцу примера 1. В связи с большим количеством твердой фазы цеолита формуемая паста недоувлажнена, в процессе формования через сито полученные гранулы рассыпаются, образуя большое количество пыли, что приводит к проблемам при транспортировке и эксплуатации цеолита и не соответствует требованиям, предъявляемым к цеолитам, используемым в производстве синтетических моющих средств. Данный образец не может быть использован в производстве синтетических моющих средств.

Пример 7

Цеолит гранулируют аналогично образцу, описанному в примере 1, разница заключается в том, что при гранулировании используется раствор сополимера Sokalan®PA25 с молярной массой около 4000 г/моль. Как видно из Таблицы 2, образец примера за счет меньшей молярной массы сополимера и, как следствие, меньшего диспергирующего эффекта имеет большее время растворимости - время образования гомогенной суспензии, и, соответственно, чуть более низкий показатель связывающей способности по кальцию по сравнению с примером 1. По этой же причине образование устойчивой суспензии не наблюдается, происходит быстрое оседание значительного количества частиц цеолита на дне сосуда. Остаточная влажность гранулированного цеолита после сушки составляет 11.8%. Несмотря на оптимальное увлажнение при формовании гранул, данный образец не может быть использован в производстве синтетических моющих средств.

Пример 8

Цеолит гранулируют аналогично образцу, описанному в примере 1, разница заключается в том, что при гранулировании используется раствор сополимера Sokalan®HP25 (молярная масса около 3000 г/моль). Как видно из Таблицы 2, образец примера за счет меньшей молярной массы сополимера и, как следствие, меньшего диспергирующего эффекта имеет большее время растворимости (время образования гомогенной суспензии) и, соответственно, чуть более низкий показатель связывающей способности по кальцию по сравнению с примером 1. По этой же причине образование устойчивой суспензии не наблюдается, происходит быстрое оседание значительного количества частиц цеолита на дне сосуда. Остаточная влажность гранулированного цеолита после сушки составляет 15.1%. Несмотря на оптимальное увлажнение при формовании гранул, данный образец не может быть использован в производстве синтетических моющих средств.

Пример 9

Цеолит в соответствии с данным примером гранулируют следующим образом. Порошкообразный цеолит прессуют в таблетки с использованием специального прессовочного оборудования при минимально возможном давлении в 7 атм. Полученные таблетки сушат при температуре 120°С в течение 2 часов, а затем дробят до получения фракции 200-400 мкм и классифицируют отсевом. Фракцию менее 200 мкм вновь направляют на таблетирование. Полученный образец по сравнению с образцом примера 1 трудно растворим, не образует устойчивой суспензии и имеет низкую сорбционную емкость по кальцию. Причиной всего вышеперечисленного, по-видимому, является плотная упаковка частиц в процессе формования, отсутствие значительной вторичной пористости полученных гранул и, как следствие недостаточная доступность центров ионного обмена. Остаточная влажность гранулированного цеолита после сушки составляет 20.4%. Данный образец не может быть использован в производстве синтетических моющих средств.

Для реализации прототипа порошкообразный цеолит вводится в смеситель/гранулятор и опрыскивается грануляционной жидкостью до получения гомогенной смеси. Грануляционная жидкость состоит, исходя из расчета 49.5% масс. на 100% масс. безводного цеолита, из: 20% масс. 40%-ного раствора сополимера марки Sokalan®CP5 (фирма BASF), 14% масс. предельных спиртов состава С12-С18, 66% масс. воды с массовым соотношением твердая фаза:жидкость (2.0-2.6):1. После смешивания в течение 10-60 секунд жидкость для грануляции распыляют через сопло в течение 1-5 минут и смесь гранулируют еще в течение 1-3 минут при непрерывном перемешивании. Остаточная влажность составляет значительную величину - 19-22%. Гранулы, покидающие смеситель, сушат горячими дымовыми газами (температура - 70°С) в псевдоожиженном слое. При этом растворимость гранул цеолита составила 10 с, сорбционная емкость по кальцию около 220 мг СаО/г.

Таким образом, предложен более простой по сравнению с известными способ гранулирования порошкообразного цеолита с использованием более дешевого и простого состава грануляционной жидкости с меньшим расходом дорогостоящего компонента Sokalan®CP5 с возможностью получения гранул определенного размера за счет регулирования размеров ячеек сетки протирочного сита, обладающих эксплуатационными характеристиками, не уступающими прототипу. При заявленном соотношении твердая фаза:грануляционный раствор выполняются требования к остаточной влажности цеолита - не более 20%. При небольших соотношениях твердая фаза:грануляционный раствор, как показано в примерах, остаточная влажность будет значительная, что потребует увеличения продолжительности сушки цеолита после грануляции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА NaA В КАЧЕСТВЕ ДЕТЕРГЕНТА | 2015 |

|

RU2603800C1 |

| КАТАЛИЗАТОР КРЕКИНГА ТЯЖЕЛЫХ ОСТАТКОВ НЕФТИ, ВЯЗКОЙ И ВЫСОКОВЯЗКОЙ НЕФТИ | 2019 |

|

RU2691650C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА А В КАЧЕСТВЕ АДСОРБЕНТА | 2011 |

|

RU2466091C1 |

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА И ГИДРООЧИСТКИ ТЯЖЕЛЫХ ОСТАТКОВ НЕФТИ, ВЯЗКОЙ И ВЫСОКОВЯЗКОЙ НЕФТИ | 2019 |

|

RU2692795C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2007 |

|

RU2335534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2007 |

|

RU2335533C1 |

| Способ получения гранулированного цеолитного наполнителя для синтетических моющих средств | 1989 |

|

SU1731799A1 |

| ОТБЕЛИВАЮЩИЙ АГЕНТ НА ОСНОВЕ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ | 2012 |

|

RU2495919C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2001 |

|

RU2213770C2 |

| ГРАНУЛЯТЫ ИЗ НАТУРАЛЬНЫХ СЛОИСТЫХ МИНЕРАЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2006 |

|

RU2378045C2 |

Изобретение относится к способам получения гранулированного цеолита в качестве компонента в производстве синтетических моющих средств. Описан способ гранулирования цеолита, в процессе которого порошкообразный цеолит увлажняют грануляционной жидкостью, в качестве компонента грануляционной жидкости берут водный раствор сополимера акрило-малеиновой кислоты марки Sokalan®CP5, производства фирмы BASF, Германия, с молекулярной массой не менее 70000 г/моль, увлажненную смесь перемешивают до получения пластичной однородной массы, формуют в гранулы, гранулы сушат; согласно изобретению в качестве грануляционной жидкости берут 33,3-50,0% водный раствор сополимера акрило-малеиновой кислоты, в процессе приготовления массовое отношение твердой фазы-цеолит к грануляционной жидкости берут равным 5:1, гранулирование цеолита осуществляют с использованием протирочных сит, с сеткой с размером ячеек не менее 200 мкм, после грануляции и сушки цеолит просеивают через сито с сеткой с размером ячеек менее 200 мкм. Технический результат – получение гранулированного цеолита с хорошими эксплуатационными показателями, получение гранул с достаточной механической прочностью, не рассыпающихся при транспортировке и имеющих хорошую растворимость, с возможностью образования устойчивой суспензии с равномерным распределением цеолита по всему объему раствора, уменьшение остаточной влажности цеолита после формирования его гранул. 1 з.п. ф-лы, 2 табл., 9 пр.

1. Способ гранулирования цеолита, в процессе которого порошкообразный цеолит увлажняют грануляционной жидкостью, в качестве компонента грануляционной жидкости берут водный раствор сополимера акрило-малеиновой кислоты марки Sokalan®CP5, производства фирмы BASF, Германия, с молекулярной массой не менее 70000 г/моль, увлажненную смесь перемешивают до получения пластичной однородной массы, формуют в гранулы, гранулы сушат, отличающийся тем, что в качестве грануляционной жидкости берут 33,3-50,0% водный раствор сополимера акрило-малеиновой кислоты, в процессе приготовления массовое отношение твердой фазы-цеолит к грануляционной жидкости берут равным 5:1, гранулирование цеолита осуществляют с использованием протирочных сит, с сеткой с размером ячеек не менее 200 мкм, после грануляции и сушки цеолит просеивают через сито с сеткой с размером ячеек менее 200 мкм.

2. Способ по п. 1, отличающийся тем, что из отделенных гранул размером менее 200 мкм повторно готовят формовочную массу и проводят повторную грануляцию через протирочное сито.

| US 5399287, 21.03.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2007 |

|

RU2335533C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2002 |

|

RU2230779C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2007 |

|

RU2335534C1 |

| US 0006683042 B1, 27.01.2004 | |||

| Привол переключающего устройства | 1975 |

|

SU560802A1 |

Авторы

Даты

2017-04-05—Публикация

2015-10-13—Подача