Изобретение относится к уплотнению порошкообразных материалов прессованием и может найти применение в химической промышленности в установках гранулирования глинеральных удобрений, соды,хлористого калия и других продуктов методом прессования-вальцедробленйя и в порошковой металлургии в производстве лен-т из металлических порошков. Известно устройство для прессования порошкообразного материаипа, содержащее пару валков, расположенных друг над другом, бункер и систему вакууми рования. В этом .устройстве в бункере установлен ряд подсоединенных к системе накуумиро вания вертикальных трубок, через ко торые в процессе прессования порошкообразного материала осуществляется отвод из него воздуха fl}. Недостатки устройства - низкая производительность, обусловленная тем, что часть рабочей зоны валков использована для вакуумирования пре суемого. порошкообразного материала, плохое качество получаемых лент пре сованного материала, разделенных на несколько имеющих непрочные края разноплотных полос, и невысокая.надежность в работе вследствие засорения систели вакуумирования прес суемым порсникообразным материалом. Наиболее близким к предлагаемому по технической сущности и дрстигаемому результату является устройство для прессования порошкообразного материала, содержащее две пары валков, расположенных друг нал другом, бункер и систему вакуумирования. В этом устройстве система вакуумиро вания подсоединена к торцевым частям верхних, выполненных с газопроницаемой поверхностью валков, что обеспечивает высокую производительность устройства и хорошее качество прессуемых им лент из порошкового материала 2, Недостатками устройства являются конструктивная сложность его основных узлов: верхних валков, узла соединения верхних валков с системой вакуумирования и невысокая надежность в работе вследствие того, что и в нем вакуумированию подвергается непосредственно порошкообразный материал, мелкие частицы которого как уносятся в систему вакуумирования, так и забивают поры газопроницаемой поверхности верхних валков.

Цель изобретения - упрощение конструкции и -повышение надежности устройства.

Указанная цель достигается тем, что верхние валки выполнены сплошными, а система вакуумиров&ния полсоеДинена к торцевой стенке бункера в той его части, которая расположена между валками.

Кроме того, устройство может быть снабжено парой валков, установленных медлу верхними и нижними валками .

Предлагаемое устройство позволяет подвергать вак умированию не порошкообразный материал, а ленту предварительно подпрессованного материала, тем самым исключая возможный унос порошкообразного материала в систему вакуумирования.

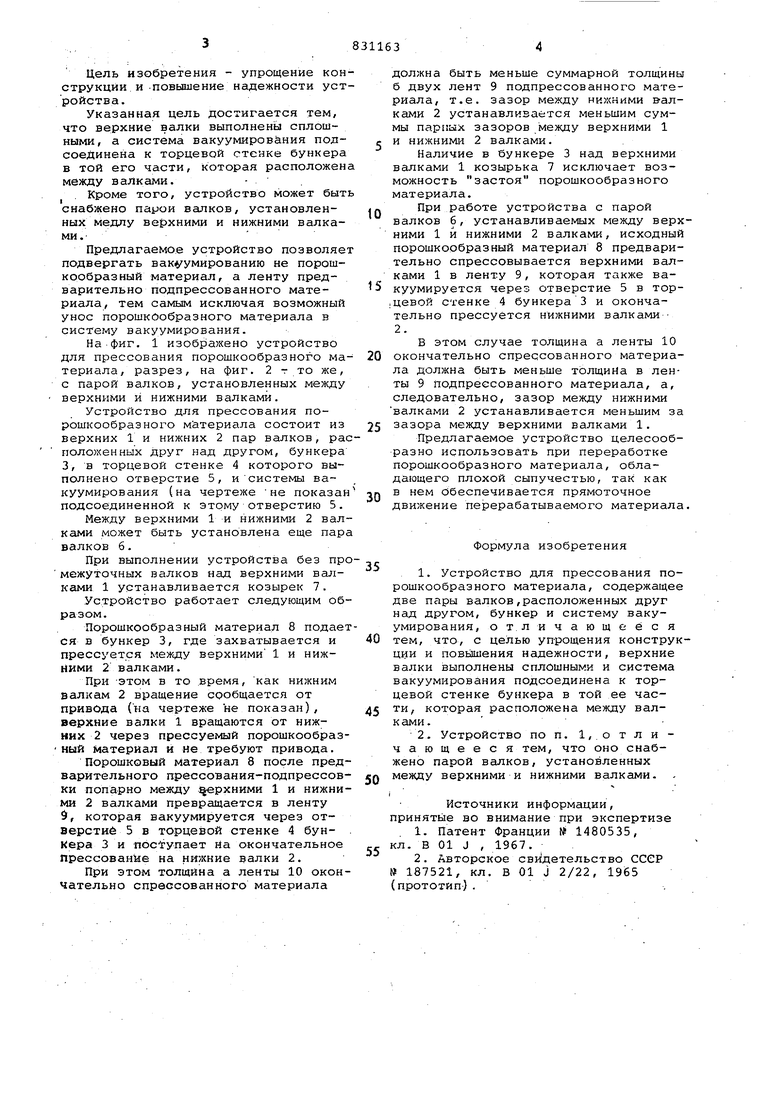

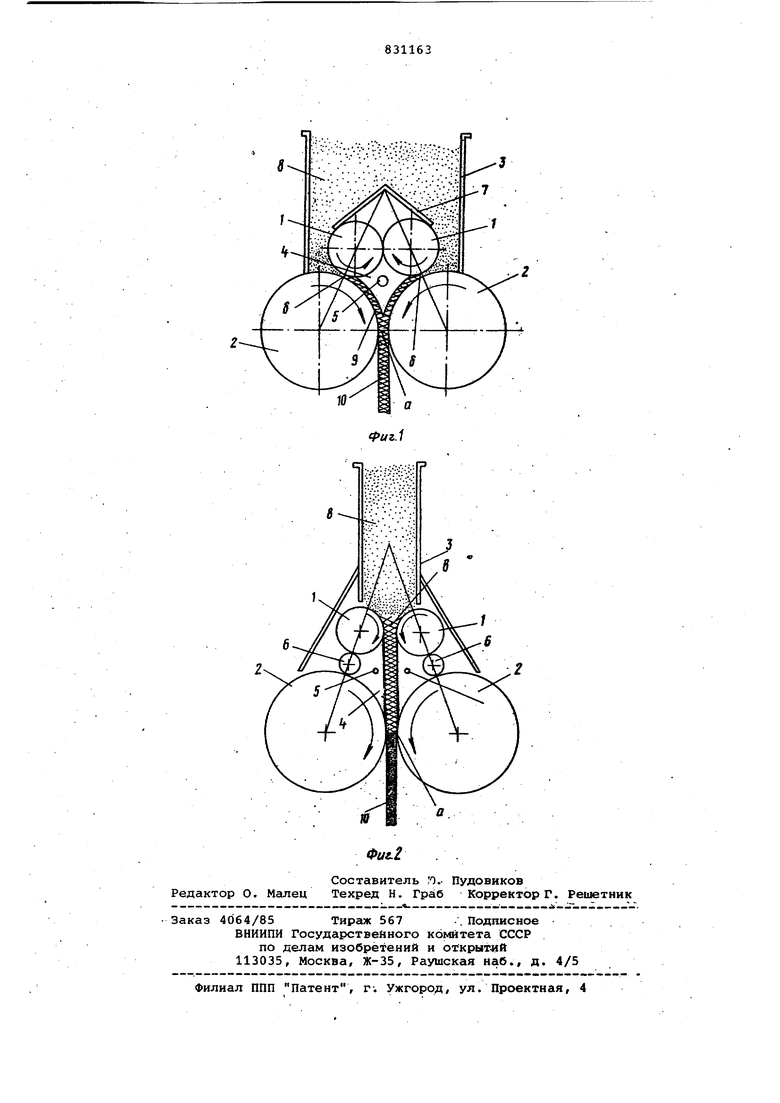

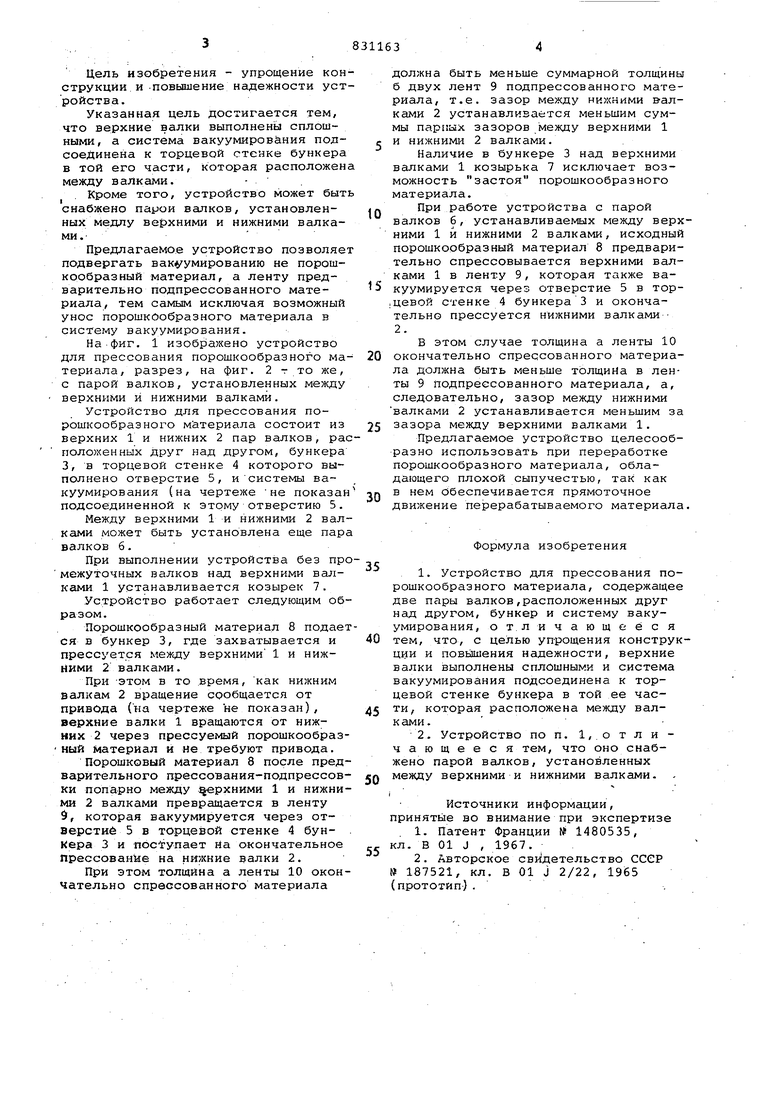

На фиг. 1 изображено устройство для прессования порошкообразного материала, разрез, на фиг. 2 - то же, с парой валков, установленных между верхними и нижними валками.

Устройство для прессования порошкообразного материала состоит из верхних 1 и нижних 2 пар валков, расположенных друг над другом, бункера 3, в торцевой стенке 4 которого выполнено отверстие 5, исистемы вакуумирования (на чертеже не показанподсоединенной к этому отверстию 5.

Между верхними 1 и нижними 2 валками может быть установлена еще пара валков б.

При выполнении устройства без проежуточных валков над верхними валками 1 устанавливается козырек 7.

Устройство работает следующим обазом.

Порошкообразный материал 8 подаетя в бункер 3, где захватывается и прессуется между верхними 1 и нижними 2 валками.

При ЭТОМ в то время, как нижним валкам 2 вращение сообщается от привода (на чертеже не показан), верхние валки 1 вращаются от нижних 2 через прессуемый порошкообразный Материал и не требуют привода.

Порошковый материал 8 после предварительного прессования-подпрессовки попарно между верхними 1 и нижнии 2 валками превращается в ленту , которая вакуумируется через отерстие 5 в торцевой стенке 4 бун- . ера 3 и -поступает На окончательное рессование на нижние валки 2.

При этом толщина а ленты 10 оконательно спрессованного материала

должна быть меньше суммарной толщины б двух лент 9 подпрессованного материала, т.е. зазор между нижними в-алками 2 устанавливается меньшим суммы парных зазоров между верхними 1 с и нижними 2 валками.

Наличие в бункере 3 над верхними валками 1 козырька 7 исключает возможность застоя порошкообразного материала.

При работе устройства с парой

валков б, устанавливаемых между верхними 1 и нижними 2 валками, исходный порошкообразный материал 8 предварительно спрессовывается верхними валками 1 в ленту 9, которая также ва5 куумируется через отверстие 5 в тор1цевой стенке 4 бункера 3 и окончательно прессуется нижними валками 2.

В этом случае толщина а ленты 10

0 окончательно спрессованного материала должна быть меньше толщина в ленты 9 подпрессованного материала, а, следовательно, зазор между нижними валками 2 устанавливается меньшим за

5 зазора между верхними валками 1.

Предлагаемое устройство целесообразно использовать при переработке порошкообразного материала, обладающего плохой сыпучестью, так как

Q в нем обеспечивается прямоточное

движение перерабатываемого материала.

Формула изобретения

1.Устройство для прессования порошкообразного материала, содержащее две пары валков,расположенных друг над другом, бункер и систему вакуумирования, отличающееся

тем, что, с целью упрощения конструкции и повьциения надежности, верхние валки выполнены сплошными и система вакуумирования подсоединена к торцевой стенке бункера в той ее части, которая расположена между валк ами.

2.Устройство по п. 1,отличающееся тем, что оно снабжено парой валков, установленных

между верхними и нижними валками.

Источники информации, принятые во внимание при экспертизе

1.Патент Франции № 1480535, кл. В 01 J , 1967.

2.Авторское свидетельство СССР W 187521, кл. В 01 J 2/22, 1965 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Вальцевый пресс | 1983 |

|

SU1168333A1 |

| Вальцовый пресс | 1983 |

|

SU1150055A1 |

| ВАЛЬЦОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2204486C2 |

| ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ | 1998 |

|

RU2133673C1 |

| Прокатный стан | 1983 |

|

SU1166893A1 |

| СПОСОБ ФОРМОВАНИЯ ТЕХНОГЕННЫХ МАТЕРИАЛОВ И ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473421C1 |

| ПРЕСС-ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1996 |

|

RU2116129C1 |

| ПРЕСС ПОЛУСУХОГО ПРЕССОВАНИЯ | 1992 |

|

RU2021895C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ТВЕРДЫХ ТРУДНОДЕФОРМИРУЕМЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451576C1 |

| ПРЕСС-ВАЛКОВЫЙ ЭКСТРУДЕР | 2002 |

|

RU2207247C1 |

Авторы

Даты

1981-05-23—Публикация

1979-04-09—Подача