Данное изобретение относится к устройству для изготовления и/или обработки панелей, содержащему устройство, предназначенное для транспортирования панелей вдоль пути транспортирования, а также устройство для обработки панелей во время их движения через устройство транспортирования.

Устройства этого типа известны, например, при производстве половых панелей для обработки продольных и/или поперечных сторон панелей. В известном применении в качестве обрабатывающего устройства используют фрезеровальный инструмент, с помощью которого выполняется шпунт на одной стороне панели, подводимой устройством транспортирования, а на противоположной стороне панели выполняется соответствующий геометрии шпунта гребень. При этом для выполнения шпунта и гребня обработка панелей производится в целом в процессе нескольких этапов обработки, осуществляемых в расположенных распределенными вдоль устройства транспортирования местах, загружаемых устройством транспортирования панелями по очереди.

Для автоматизированной последовательности производства и/или обработки панелей, в частности для надежной и точной обработки панелей в обрабатывающих устройствах, имеет важное значение, чтобы панели надежно подводились к обрабатывающим устройствам посредством устройства транспортирования с точным и стабильным положением и ориентацией. В обычных устройствах для изготовления и/или обработки панелей используют, например, цепные транспортеры, в которых бесконечная, обегающая цепь проходит вдоль пути транспортирования. Звенья этой цепи несут, с одной стороны, направляющие детали, предназначенные для ведения цепи в направляющих рельсах, направленных вдоль пути транспортирования, а с другой стороны несут опорную поверхность, на которой находится панель. Для снижения возможности поворотов транспортируемой панели относительно боковой из горизонтальной плоскостей, в известном усовершенствованном варианте цепного транспортера направляющие детали, установленные в звеньях цепи, продлены соответственно на каждой стороне вертикально к направлению транспортирования и направляются по двум рельсам, проходящим на расстоянии друг от друга, параллельно к направлению транспортирования.

В обоих известных цепных транспортерах при практическом применении оказалось, тем не менее, что при транспортировании более тонких панелей или при больших скоростях транспортирования происходят значительные отклонения панелей от заданного положения, приводящие вследствие этого к возникновению брака при обработке панелей в обрабатывающих устройствах или даже к сбою транспортирования, а вместе с тем к связанному с ним простою устройства. Более того, цепные транспортеры сконструированы относительно сложно и требуют из-за возникающих значительных сил трения между направляющими деталями и направляющим рельсом относительно высоких затрат энергии для приведения их в действие, а также больших расходов, связанных с техническим обслуживанием и ремонтом из-за износа.

Более высокие скорости транспортирования достигаются посредством ременных транспортеров, используемых в известных устройствах для изготовления и/или обработки панелей также, как устройство транспортирования. В ременных транспортерах два бесконечных ремня скользят параллельно друг к другу по направляющим рельсам вдоль пути транспортирования. Ремни проходят в направляющем пазу направляющих рельсов, глубина которых меньше высоты ремня, так что транспортируемая панель может располагаться на открыто расположенных участках ремней и перемещаться посредством фрикционного замыкания.

В частности, благодаря ременному транспортеру повышается точность позиционирования панелей, в частности, при более высоких скоростях, но все же, такие транспортеры имеют высокую закупочную стоимость, так как направляющие рельсы должны изготавливаться способом экструзии с высокой точностью по всей их длине и не должны подвергаться деформации, в частности, даже при местных или временных температурных колебаниях. Кроме того, также по этой причине направляющие рельсы, изготовленные с относительно большой толщиной материала, не только дороги и очень тяжелы из-за их длины и ширины и неудобны, но они не подходят, кроме того, для транспортирования более тонких панелей, так как вследствие ширины рельсов задается определенное минимальное расстояние между параллельно проходящими ремнями.

Более того, вследствие существующего трения между ремнем и направляющими рельсами также необходима относительно высокая мощность привода для движения ремней, а при более длительной эксплуатации износ этих элементов неизбежен, так что к тому же эксплуатационные расходы для известного устройства относительно высоки. В частности, уже предлагалось для известных ременных транспортеров уменьшать силу трения между ремнем и направляющими рельсами, направляя ремни по созданной в направляющем пазу направляющих рельсов воздушной подушке, однако, изготовление соответствующих устройств сжатого воздуха приводит к дальнейшему повышению закупочной стоимости и эксплуатационных расходов устройства.

Другое известное устройство, с помощью которого можно транспортировать, в частности, даже более тонкие панели, содержит только один единственный проведенный вдоль пути транспортирования бесконечный ремень, а также фиксированную рядом с транспортерным ремнем в устройстве транспортирования направляющую планку, выступающую вертикально вверх от устройства транспортирования и направленную в направлении пути транспортирования. Направляющая планка входит в зацепление с продольным пазом транспортируемой панели, выполненным специально для этой цели на нижней стороне каждой панели.

При помощи такой направляющей планки можно достичь, в частности, относительно стабильного бокового проведения даже более тонких панелей, однако, такое решение требует дополнительной операции по фрезерованию направляющего паза в каждой панели. Если такой направляющий паз выполнен в нижней стороне панели, то для этого, кроме того, следует прорезать нанесенный стабилизирующий слой бумаги на нижней стороне панели, значительно теряющий в этом случае свое действие для стабилизации ровной плоской формы панели, так что доходит до выбоин панели из-за натяжения нанесенного на его верхней стороне ламината.

Задача предлагаемого изобретения состоит в создании устройства прежде названного вида, транспортирующего панели надежно и с высокой точностью позиционирования вдоль пути транспортирования, в частности даже более тонкие панели, и используемого с повышенной экономичностью.

Согласно данному изобретению задача решается с помощью устройства прежде названного вида, причем устройство транспортирования содержит два двухременных средства транспортирования с соответственно - верхним бесконечным ремнем и нижним бесконечным ремнем, которые соответственно имеют, по существу, параллельную к пути транспортирования транспортерную ветвь, и поворачиваемые на обоих концах транспортерной ветви соответственно устройствами для изменения направления, причем верхние бесконечные ремни касаются транспортируемой панели на ее верхней стороне поверхности, а нижние бесконечные ремни касаются панели на ее нижней стороне поверхности, и, по меньшей мере, один из бесконечных ремней проведен своей транспортерной ветвью посредством множества расположенных между устройствами для изменения направления направляющих роликов.

Если в данном описании и формуле изобретения используют общие обозначения положения, как, например, "наверху", "внизу", "сбоку" или "друг от друга" и так далее, то эти обозначения относятся к конструкции и компоновке устройства, в котором транспортируют панели, по существу, горизонтально, то есть так, что их наружные поверхности расположены, по существу, в горизонтальной плоскости. Само собой разумеется, к предмету изобретения также должны относиться устройства, в которых панели транспортируют ориентированными иначе, причем вышеназванные обозначения положения относятся в этом случае к наружной поверхности транспортируемых панелей, также как и подразумеваемая горизонтальная плоскость.

В предложенном устройстве транспортируемая панель может надежно приниматься обоими двухременными средствами транспортирования соответственно между верхним бесконечным ремнем и нижним бесконечным ремнем и надежно перемещаться вперед посредством двустороннего фрикционного замыкания вдоль пути транспортирования. Транспортируемая панель прилегает в этом случае одновременно к двум верхним бесконечным ремням и двум нижним бесконечным ремням и может стабильно фиксироваться, таким образом, во время транспортирования в плоскости панели, предпочтительно, в горизонтальной плоскости.

Согласно существенному признаку изобретения, по меньше мере, один из бесконечных ремней проведен своей транспортерной ветвью посредством множества расположенных между устройствами для изменения направления направляющих роликов. Таким образом, значительно уменьшаются встречающиеся при проведении ремня потери трения и вследствие этого ограничиваются в предложенном устройстве на участке транспортерной ветви соответствующего бесконечного ремня, по существу, незначительными потерями трения, за счет трения качения в направляющих роликах. В соответствии с этим уменьшается необходимая для движения бесконечного ремня мощность привода и появляющийся в элементах устройства транспортирования износ. Это позволяет снижать сопутствующие эксплуатационные расходы и повышать экономичность устройства.

Предложенное проведение, по меньшей мере, одного бесконечного ремня по направляющим роликам обеспечивает, кроме того, надежную эксплуатацию устройства даже при более высоких скоростях транспортирования, без необходимости учета слишком высокого износа, слишком высокой потребляемой мощности или слишком высоких неточностей позиционирования. В предложенном устройстве также можно отказаться от известного из уровня техники использования направляющей планки, а вместе с тем от связанного с этим фрезерования направляющего паза на нижней стороне панелей.

Относительно издержек производства и связанных с этим закупочных цен на предложенное устройство можно констатировать, что направляющие ролики можно изготавливать и устанавливать на раме устройства транспортирования конструктивно простым способом и, в частности, имеется возможность отказаться от изготовления экструдированных с высокой точностью профилей рельсов.

Кроме того, использование множества направляющих роликов имеет в практическом использовании неожиданные преимущества, принимая во внимание высокую точность проведения ремня. В частности, можно при первом монтаже или по истечении определенной продолжительности производственного процесса подрегулировать узлы крепления отдельных направляющих роликов или групп направляющих роликов, чтобы компенсировать определенные погрешности расположения вследствие местного или временного изменения температуры, производственных допусков или из-за износа.

В предпочтительной форме выполнения изобретения, по меньшей мере, в одном из обоих двухременных средств транспортирования, по меньшей мере, один из направляющих роликов установлен в блоке роликов, установленном на двухременном средстве транспортирования. При этом также возможно, что, по меньшей мере, в одном блоке роликов установлено множество направляющих роликов, предпочтительно, два направляющих ролика. Установка направляющих роликов в блоках роликов имеет преимущество, что направляющие ролики вместе с установленным с возможностью поворота узлом крепления, так сказать, сборочную единицу можно монтировать и/или демонтировать на двухременном средстве транспортирования. Таким образом, с одной стороны, это позволяет оборудовать двухременное средство транспортирования множеством направляющих роликов с незначительными издержками, с другой стороны, делает возможным относительно несложный демонтаж направляющих роликов, включая относящиеся к ним узлы крепления при необходимости замены этих элементов.

Направляющие ролики могут иметь предпочтительно обегающий паз, в частности, паз, по существу, прямоугольного поперечного сечения для приема бесконечного ремня. Посредством этого паза бесконечный ремень можно надежно проводить между боковыми стенками паза, а также постоянно фиксировать параллельно к пути транспортирования при высоких скоростях.

Уже названная возможность индивидуальной регулировки отдельных направляющих роликов может реализовываться простым способом посредством того, что, по меньшей мере, одно из обоих двухременных средств транспортирования имеет раму и монтируемое на раме устройство регулировки роликов, посредством которого можно регулировать положение и/или ориентацию оси ролика, по меньшей мере, одного из направляющих роликов относительно рамы. Для сохранения в приемлемых границах трудоемкости юстирования отдельных роликов устройство регулировки роликов может быть устроено для того, чтобы одновременно изменять положение осей роликов множества направляющих роликов. Направляющие ролики могут располагаться раздельно, в частности, несколькими группами вдоль пути транспортирования, причем тогда к каждой группе направляющих роликов может относиться одно устройство регулировки роликов для одновременного изменения положения оси роликов относящихся к этой группе направляющих роликов.

Наряду с установкой вышеописанным способом, по меньшей мере, одного из направляющих роликов в блоке роликов, кроме того, предлагается выполнить с возможностью регулирования и/или ориентации, по меньшей мере, один блок роликов. Таким образом, с подобным устройством регулировки роликов блок роликов может быть выполнен подвижным для осуществления регулировки, что представляет собой простую и очень эффективную возможность одновременного изменения положения оси роликов множества направляющих роликов.

Предложенное устройство подходит, в частности, также для обработки более узких панелей, так как используемые направляющие ролики могут иметь простую конструкцию и небольшую ширину, а это позволяет располагать оба двухременные средства транспортирования очень близко друг к другу в продольном направлении. Для возможности дальнейшего надежного транспортирования и, в частности, более тонких панелей, шириной менее 115 мм, в усовершенствованном варианте изобретения предлагается, чтобы ширина бесконечного ремня, измеренная в направлении ортогонально к пути транспортирования и параллельно к плоскости панели, была примерно меньше 3 см, предпочтительно равна примерно от 2,5 см до 1 см, более предпочтительно составляла примерно 1,5 см.

В качестве другой меры для уменьшения минимальной ширины надежно транспортируемых панелей можно регулировать расстояние между обоими верхними бесконечными ремнями обоих двухременных средств транспортирования и/или расстояния между обоими нижними бесконечными ремнями обоих двухременных средств транспортирования в транспортерных ветвях бесконечных ремней на величину, меньшую, чем примерно 5 мм, предпочтительно, - на величину примерно между 3 мм и примерно 0,5 мм, а еще более предпочтительно, - на величину примерно 1 мм. В этом случае предложенное устройство делает возможным при необходимости транспортировать также панели шириной всего лишь примерно 85 мм.

Предложенное устройство можно использовать особенно универсально, если имеется возможность изменять расстояние между обоими двухременными средствами транспортирования. В этом случае по мере надобности устройство можно приспособить к определенному типу изготавливаемых или обрабатываемых панелей.

Как уже сообщалось, предложенное устройство более экономично также потому, что всегда могут компенсироваться незначительные изменения положения отдельных направляющих роликов вследствие температурных колебаний посредством юстировки отдельных роликов, а вместе с этим можно постоянно выдерживать минимальную величину потери трения проведения ремня. Поскольку наиболее легкое перемещение ремня зависит по существу только от относительного позиционирования между собой направляющих роликов или групп направляющих роликов, для дальнейшего упрощения устройства направляющий ролик или группа направляющих роликов может быть жестко фиксирован к двухременному средству транспортирования, и только остальные направляющие ролики или группы направляющих роликов имеют возможность изменения своего положения и/или ориентации.

Равным образом одно из двухременных средств транспортирования может быть соединено с несущим элементом устройства, по меньшей мере, посредством одного соединения с продольным отверстием, причем, по меньшей мере, одно продольное отверстие соединения с продольным отверстием может продолжаться, по существу, параллельно к пути транспортирования. Это позволит также компенсировать температурные расширения рамы двухременного средства транспортирования посредством соединений с продольным отверстием и не приводить к внутренним напряжениям в двухременном средстве транспортирования и, таким образом, к деформации проведения бесконечного ремня, что может предотвратить другую причину возможных потерь трения.

Наиболее предпочтительно данное изобретение находит применение в устройстве, в котором обрабатывающее устройство имеет, по меньшей мере, одно фрезеровальное устройство для фрезерования продольной стороны и/или поперечной стороны панели. Такие фрезерные операции должны проводиться с особенно высокой точностью для обеспечения наиболее ровной, без уступов внешней поверхности соединяемых затем друг с другом панелей, так что в таком устройстве особенно проявляется преимущество в надежном и точном проведении панелей с помощью предложенных мероприятий.

Далее приводится более подробное описание данного изобретения при помощи предпочтительной формы выполнения со ссылкой на приложенные чертежи.

На чертежах показаны:

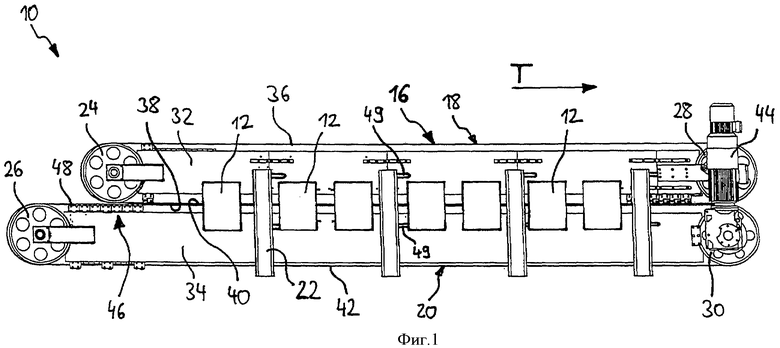

фиг.1 - устройства для изготовления и/или обработки панелей согласно первой форме выполнения изобретения, вид сбоку;

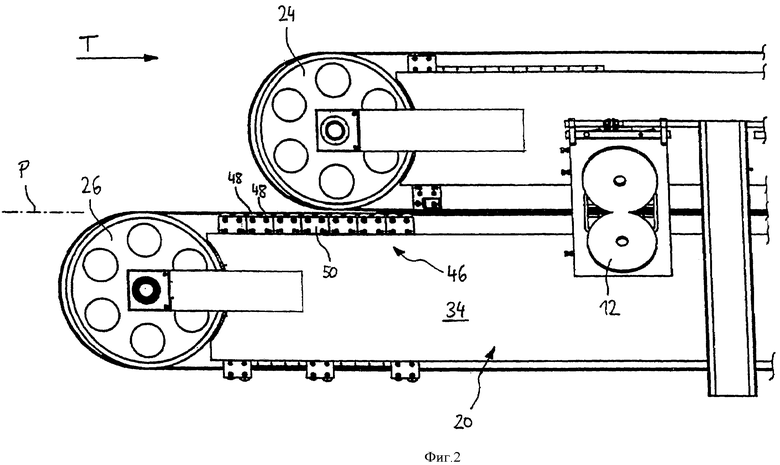

фиг.2 - более детализированный увеличенный фрагмент изображения по фиг.1;

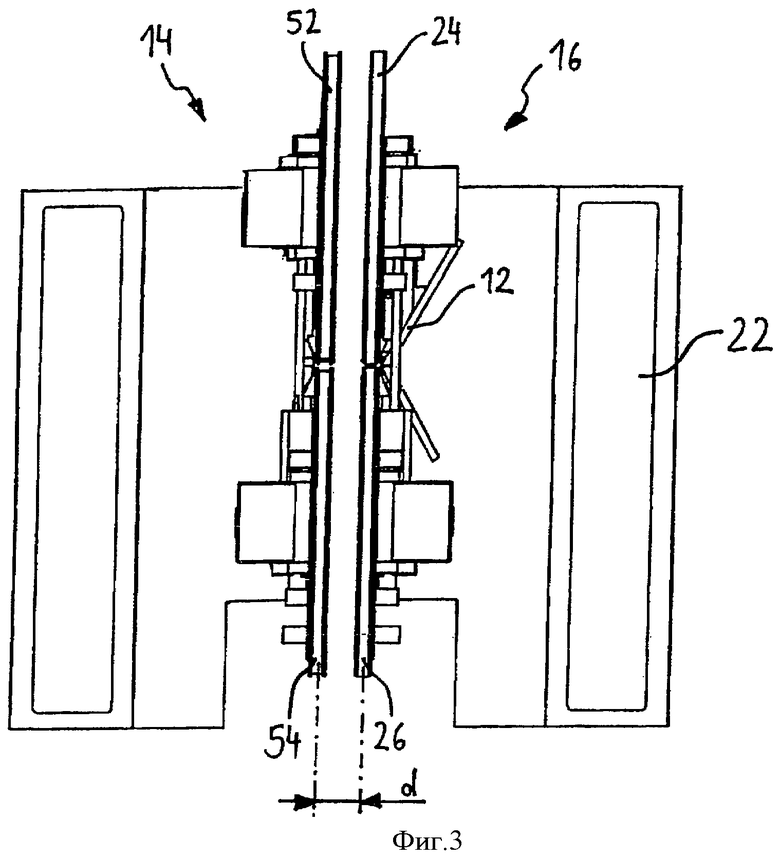

фиг.3 - вид торцевой стороны показанного на фиг.1 и фиг.2 устройства;

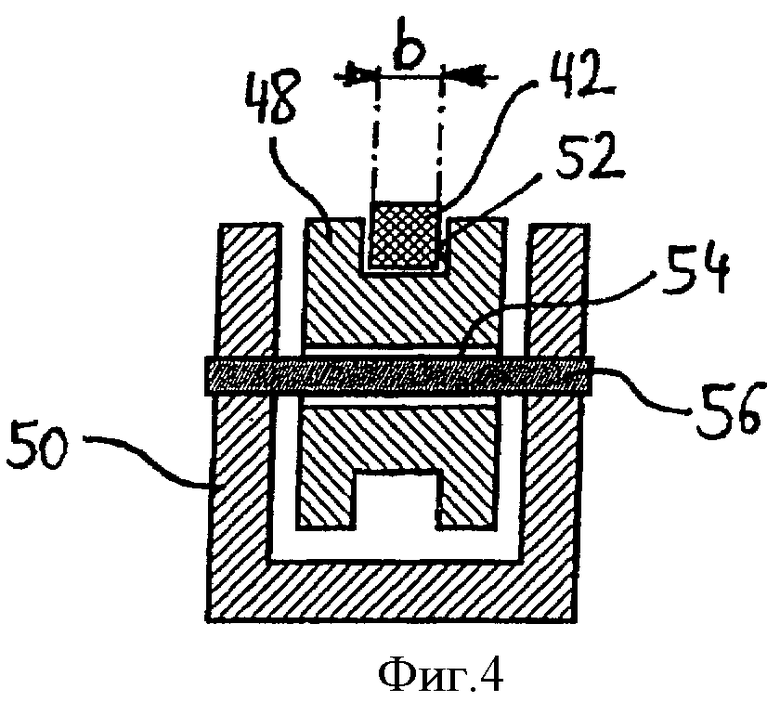

фиг.4 - блок роликов, схематичное изображение в разрезе по линии IV-IV на фиг.2.

На фиг.1 показано предложенное устройство 10 для изготовления и/или обработки панелей, в котором изготавливаемые или обрабатываемые панели транспортируют посредством устройства транспортирования в направлении транспортирования Т и подводят, таким образом, по очереди к нескольким пунктам 12 обработки, представленным на фиг.1 только символически. Пунктами 12 обработки могут быть, например, фрезеровальные инструменты, выполняющие шпунт или гребень на продольных или поперечных сторонах панелей, но ими могут быть также устройства позиционирования, осуществляющие необходимое для следующего этапа обработки точное позиционирование панелей.

Для подведения панелей к отдельным пунктам 12 обработки устройство транспортирования устройства 10 имеет два проходящих параллельно друг к другу, расположенных рядом двухременных средства 14, 16, из которых на фиг.1 показано только правое в направлении транспортирования двухременное средство 16 транспортирования, в то время как левое двухременное средство 14 транспортирования закрыто им (ср. также фиг.3). Так как оба двухременных средства 14, 16 транспортирования имеют идентичные по своей сути функциональные элементы или сконструированы симметрично друг к другу, дальнейшее описание может ограничиваться правым двухременным средством 16 транспортирования.

Двухременное средство 16 транспортирования содержит верхний ременный транспортер 18 и расположенный под ним нижний ременный транспортер 20, оба ориентированные в направлении Т транспортирования и фиксированные на неподвижном несущем элементе 22 устройства 10. Оба ременные транспортеры 18, 20 имеют соответственно движущийся вверх обводной ролик 24 или 26 и движущийся вниз обводной ролик 28 или 30 - относительно направления Т транспортирования. Обводные ролики 24, 28 верхнего ременного транспортера 18 фиксированы на противоположных концах верхней рамы 32, в то время как обводные ролики 26, 30 нижнего ременного транспортера 20 фиксированы на противоположных концах нижней рамы 34.

Вокруг обводных роликов 24, 28 верхнего ременного транспортера 18 проходит верхний ремень 36, причем между обоими образованными обводными роликами 24, 28 ветвями нижняя ветвь образует транспортерную ветвь 38 для панелей. Соответствующим способом нижний бесконечный ремень 42 проходит вокруг обоих обводных роликов 26, 30 нижнего ременного транспортера 20 и образует между обводными роликами 26, 30 нижнюю и верхнюю ветвь, из которых верхняя ветвь 40 образует транспортерную ветвь 40 для панелей. Верхняя рама 32 и нижняя рама 34 фиксированы на общем несущем элементе 22 так, что транспортируемая панель может приниматься и проводиться между транспортерной ветвью 38 верхнего бесконечного ремня 36 и транспортерной ветвью 40 нижнего бесконечного ремня 42.

Движущиеся вниз обводные ролики 28, 30 соединены соответственно с приводным устройством 44, посредством которого обводные ролики 28, 30 могут приводиться во вращательное движение, а вместе с ними и бесконечные ремни 36, 42 - в движение по окружности. В целом предпочтительно, если рабочие поверхности обводных роликов снабжены соответственно специальным резиновым покрытием для лучшего схватывания ремня. Таким образом, еще более надежно может осуществляться проведение ремней посредством обводных роликов, а также передача усилий узла 44 привода на ремни через обводные ролики.

На фиг.1, кроме того, видно, что создающий опору устройству 10 несущий элемент 22 имеет в целом четыре стойки, так что рамы 32, 34 ременных транспортеров 18, 20 опираются соответственно в четырех местах вдоль направления транспортирования Т на несущий элемент 22. При этом соединение между рамами 32, 34 и стойками несущего элемента 22 реализовано соответственно через соединение 49 с продольным отверстием, так что изменения длины рамы вследствие изменений температуры могут поглощаться перемещением креплений в пределах продольных отверстий 49 и не могут приводить, таким образом, к внутренним натяжениям и деформациям рам 32, 34.

В форме выполнения согласно фиг.1 транспортерная ветвь 40 нижнего бесконечного ремня 42 проходит через группу 46 направляющих роликов, в которой расположено последовательно множество направляющих роликов 48 между обводными роликами 26, 30 в направлении транспортирования Т. Хотя на фиг.1 изображена для наглядности только группа 46 направляющих роликов, показанная на чертежах, форма выполнения содержит множество групп 46 направляющих роликов, расположенных раздельно вдоль направления транспортирования Т по всей длине устройства 10. Это позволяет создавать надежную опору нижнему бесконечному ремню 42 на нескольких участках вдоль транспортерной ветви 40 и точно проводить его. Компоновка направляющих роликов 48 или групп 46 направляющих роликов, естественно, возможна так же для верхнего ременного транспортера 18.

В увеличенном изображении на фиг.2 группу 46 направляющих роликов можно увидеть более отчетливо. Она содержит в целом семь блоков 50 роликов, причем в каждом блоке 50 роликов последовательно расположены два направляющих ролика 48 в направлении транспортирования Т. Направляющие ролики 48 установлены в блоках 50 роликов соответственно с возможностью вращения, причем оси вращения ролика ориентированы вертикально к направлению транспортирования Т и параллельно к плоскости панели, являющейся в общем горизонтальной плоскостью.

Блоки 50 роликов установлены на раме 34 нижнего ременного транспортера посредством соответствующей, с возможностью поворота системы крепления, так что блоки 50 роликов неподвижно соединены для эксплуатации с рамой 34, однако при необходимости могут изменять положение относительно своих узлов крепления и/или своего положения. Для этих целей могут применяться известные специалисту соединения с продольным отверстием, клиновые соединения или более дорогостоящие исполнительные механизмы. Кроме того, в качестве альтернативы или дополнительно может быть предусмотрен механизм для одновременного изменения положения всех блоков 50 роликов группы 46 направляющих роликов.

Наиболее предпочтительно устройство 10 может применяться для изготовления и/или обработки более тонких панелей. На фиг.3 показан вид спереди компоновки устройства 10 из обоих расположенных рядом двухременных средств 14, 16 транспортирования. Показанное на фиг.3 левое двухременное средство 14 транспортирования содержит по аналогии с правым двухременным средством 16 транспортирования верхний, движущийся вверх обводной ролик 52 и нижний, движущийся вверх обводной ролик 54, а также не видные на фиг.3 верхний и нижний движущиеся вниз обводные ролики. Транспортерные ветви обоих бесконечных ремней левого двухременного средства 14 транспортирования расположены в этом случае от транспортерных ветвей 38 или 40 правого двухременного транспортерного средства соответственно на расстоянии d.

Устройство 10 располагает не изображенным на чертежах устройством изменения положения для перемещения двухременных средств 14, 16 транспортирования друг к другу и в сторону друг от друга для возможности изменения таким образом расстояния d в соответствии с типом обрабатываемых панелей.

На фиг.4 схематично изображен поперечный разрез блока 50 роликов по линии IV-IV на фиг.2. На чертеже видно, что установленный в блоке 50 роликов направляющий ролик 48 имеет обегающий по его окружности, в поперечном сечении почти прямоугольный паз 52, для приема также, по существу, прямоугольного в поперечном сечении бесконечного ремня 42 с шириной b, измеренной ортогонально к направлению транспортирования Т.

Посредством участка 54 узла крепления направляющий ролик 48 установлен с возможностью вращения на валу 56 узла крепления, неподвижно фиксированного своими обоими противоположными концами в стенках блока 50 роликов.

Предложенное изобретение относится к устройству для изготовления и/или обработки панелей, содержащее устройство для транспортирования панелей вдоль пути транспортирования, а также устройство для обработки панелей при их движении через устройство транспортирования, причем устройство транспортирования содержит два двухременных средства транспортирования с соответственно - верхним бесконечным ремнем и нижним бесконечным ремнем, которые соответственно имеют, по существу, параллельную к пути транспортирования транспортерную ветвь, и поворачиваемые на обоих концах транспортерной ветви соответственно устройствами для изменения направления, причем верхние бесконечные ремни касаются транспортируемой панели на ее верхней стороне поверхности, а нижние бесконечные ремни касаются панели на ее нижней стороне поверхности, и, причем, по меньшей мере, один из бесконечных ремней проведен своей транспортерной ветвью посредством множества расположенных между устройствами для изменения направления направляющих роликов. Изобретение повышает надежность и точность транспортирования тонких панелей. 11 з.п. ф-лы, 4 ил.

1. Устройство (10) для изготовления и/или обработки панелей, содержащее устройство транспортирования панелей вдоль пути транспортирования, а также устройство (12) для обработки панелей при их движении через устройство транспортирования,

причем устройство транспортирования содержит два (14, 16) двухременных средства транспортирования с соответственно верхним бесконечным ремнем (36) и нижним бесконечным ремнем (42), которые соответственно имеют, по существу, параллельную пути транспортирования транспортерную ветвь (38, 40), и поворачиваемые на обоих концах транспортерной ветви (38, 40) соответственно устройствами (24, 26, 28, 30) для изменения направления,

причем верхние бесконечные ремни (36) касаются транспортируемой панели на ее верхней стороне поверхности, а нижние бесконечные ремни (42) касаются панели на ее нижней стороне поверхности, и

причем, по меньшей мере, один из бесконечных ремней (36, 42) проведен своей транспортерной ветвью (38, 40) посредством множества расположенных между устройствами (24, 26, 28, 30) для изменения направления направляющих роликов (48) и

причем, по меньшей мере, в одном блоке (50) роликов установлено множество направляющих роликов (48), предпочтительно два направляющих ролика (48).

2. Устройство (10) по п.1, отличающееся тем, что, по меньшей мере, в одном из обоих двухременных средств (14, 16) транспортирования, по меньшей мере, один из направляющих роликов (48) установлен в блоке (50) роликов, установленном на двухременном средстве (14, 16) транспортирования.

3. Устройство (10) по п.1, отличающееся тем, что направляющие ролики (48) имеют обегающий паз (52), предпочтительно, паз (52), по существу, прямоугольного поперечного сечения для приема бесконечного ремня (36, 42).

4. Устройство (10) по любому из пп.1-3, отличающееся тем, что, по меньшей мере, одно из обоих двухременных средств (14, 16) транспортирования имеет раму (32, 34) и монтируемое на раме (32, 34) или выполненное устройство регулировки роликов, выполненное с возможностью регулирования положения и/или ориентации оси (56) ролика, по меньшей мере, одного из направляющих роликов (48) относительно рамы (32, 34).

5. Устройство (10) по п.4, отличающееся тем, что устройство регулирования роликов выполнено с возможностью одновременно изменять положение осей (56) роликов множества направляющих роликов (48).

6. Устройство (10) по п.4, отличающееся тем, что устройство регулирования роликов выполнено с возможностью регулировать положение и/или ориентацию, по меньшей мере, одного блока (50) роликов.

7. Устройство (10) по п.5, отличающееся тем, что устройство регулирования роликов выполнено с возможностью регулировать положение и/или ориентацию, по меньшей мере, одного блока (50) роликов.

8. Устройство (10) по п.1, отличающееся тем, что ширина бесконечного ремня (36, 42), измеренная в направлении ортогонально к пути транспортирования и параллельно к плоскости (Р) панели, примерно меньше 3 см, предпочтительно, составляет примерно от 2,5 см до 1 см, более предпочтительно составляет примерно 1,5 см.

9. Устройство (10) по п.1, отличающееся тем, что расстояние (d) между обоими двухременными средствами (14, 16) транспортирования можно изменять.

10. Устройство (10) по п.1, отличающееся тем, что расстояние (d) между обеими транспортерными ветвями (38) верхних бесконечных ремней (36) обоих двухременных средств (14, 16) транспортирования можно регулировать на величину менее чем примерно 5 мм, предпочтительно на величину примерно между 3 мм и примерно 0,5 мм, а еще более предпочтительно на величину примерно 1 мм.

11. Устройство (10) по п.1, отличающееся тем, что одна из рам (32, 34), по меньшей мере, одного из двухременных транспортерных средств (14, 16) соединена с несущим элементом (22) устройства (10) через, по меньшей мере, одно соединение (49) с продольным отверстием, причем, по меньшей мере, одно продольное отверстие (49) соединения с продольным отверстием продолжается параллельно к пути транспортирования.

12. Устройство (10) по п.1, отличающееся тем, что обрабатывающее устройство (12) имеет, по меньшей мере, одно устройство для фрезерования продольной стороны и/или поперечной стороны панели.

| DE 10114342 С1, 07.11.2002 | |||

| WO 03062111 А1, 31.07.2003 | |||

| МАШИНА ДЛЯ ЗАЧИСТКИ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 1998 |

|

RU2157737C2 |

| СПОСОБ, СИСТЕМА И АППАРАТ, ИСПОЛЬЗУЮЩИЕ ВЫСОКОЭНЕРГЕТИЧЕСКИЕ ПОСТОЯННЫЕ МАГНИТЫ ДЛЯ ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕЩЕНИЯ, ТОРМОЖЕНИЯ И ДОЗИРОВАНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ, ПОДАВАЕМЫХ В ЛИТЕЙНЫЕ МАШИНЫ | 2000 |

|

RU2256279C2 |

| Ременная сортировка корнеклубнеплодов | 1986 |

|

SU1335162A1 |

Авторы

Даты

2012-02-10—Публикация

2007-07-30—Подача