ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ НАСТОЯЩЕЕ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к области портальных кранов с множеством подъемников для подъема и опускания сборных конструкций. В частности, изобретение относится к системе и способу синхронизации множества независимых подъемников портального крана для безопасного подъема и опускания подвешенного груза.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002] Морские или прибрежные конструкции обычно бывают большими и тяжелыми. Часто крана с одним подъемником бывает недостаточно для подъема такой большой морской или прибрежной конструкции. В результате верфи прибегают к практике подготовки таких морских конструкций и последующего монтажа этих модулей в условиях плавучего дока. Например, полупогружные платформы снабжены корпусом и палубой. Корпус выполнен в виде двух понтонов с рядом вертикальных колонн на каждом из понтонов. Понтоны и вертикальные колонны обычно оснащаются стальными плитами и перегородками, образующими некоторое количество внутренних отсеков или балластных цистерн. Платформа также оснащается плитами и перегородками. Вода закачивается или выкачивается из балластных цистерн для регулировки плавучести корпуса и/или платформы во время монтажа либо всей полупогружной платформы во время работы.

[0003] Размер и вес таких модулей морской или сборной конструкции обычно ограничен рабочими параметрами и рабочей высотой имеющегося в наличии кранового оборудования. Частично собранный понтон, колонна или платформа с используемыми балластными цистернами или емкостями часто дрейфуют по поверхности моря вместо обслуживания находящимися на земле кранами. Например, частично собранная платформа может дрейфовать над находящимся в погруженном состоянии корпусом; после чего погруженный корпус затем поднимается на поверхность с тем, чтобы поднять частично завершенную платформу над уровнем воды таким образом, чтобы обеспечить возможность проведения дальнейших работ на платформе в море. Такой монтаж конструкций в открытом море зависит от погодных условий и имеющихся в наличии плавучих кранов. Это делает сборку таких конструкций дорогой и опасной.

[0004] Такие морские конструкции обычно изготавливают из стали, и они нуждаются в периодическом обслуживании. Часто, когда срок их службы достигает примерно 10-20 лет, экономически целесообразно реконструировать морскую конструкцию вместо строительства новой. Для того чтобы поднять такую морскую конструкцию расположенным выше ее краном, перегородки должны быть соединены между собой и рассчитаны на подъем находящимся сверху устройством. Различные части конструкции могут иметь различный вес. Поэтому предпочтительно использование крана, оснащенного множеством подъемников; и следовательно, для обеспечения безопасности требуется метод управления краном со множеством подъемников.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0005] Здесь представлено упрощенное изложение сущности настоящего изобретения для того, чтобы дать базовое представление о настоящем изобретении. Это краткое изложение не является исчерпывающим описанием изобретения и не предназначено для определения ключевых моментов настоящего изобретения. Напротив, оно представляет некоторый изобретательный замысел настоящего изобретения в обобщенном виде как вступление к детальному описанию, следующему ниже.

[0006] В одном из вариантов выполнения настоящее изобретение представляет подъемный механизм, снабженный множеством независимых подъемных барабанов, размещенных на каждой из двух разнесенных в пространстве обоймах. Подъемная система состоит из грузового соединителя, служащего для соединения с тросом, связанным с каждым из соответствующих подъемных барабанов, и груза с двумя продольными грузовыми балками, разнесенными в пространстве на практически такое же расстояние, что и разнесенные в пространстве обоймы, где грузовой соединитель используется для соединения с продольными грузовыми балками, а сам груз синхронизирует независимые подъемные барабаны во время операций спуска/подъема.

[0007] В другом варианте выполнения настоящее изобретение представляет способ контроля указанной выше подъемной системы. Способ контроля состоит из определения распределения нагрузки по двум обоймам; группировки подъемных узлов и связанных с ними грузовых соединителей в одну или более групп таким образом, что центр тяжести приходится на одну группу, находится между двух групп либо приходится на все группы; установление заданной нагрузки на каждую одну или более групп подъемных узлов и связанных с ними грузовых соединителей и прирост нагрузки с заданным шагом, например 10%, до номинальной нагрузки во время работы с одновременной проверкой безопасности подъемной системы; натяжения, перемещения и скорости каждого троса и дисбаланса груза.

КРАТКОЕ ОПИСАНИЕ ССЫЛОЧНЫХ ЧЕРТЕЖЕЙ

[0008] Настоящее изобретение будет описано посредством неограничивающего количества вариантов выполнения настоящего изобретения со ссылками на ссылочные чертежи, на которых:

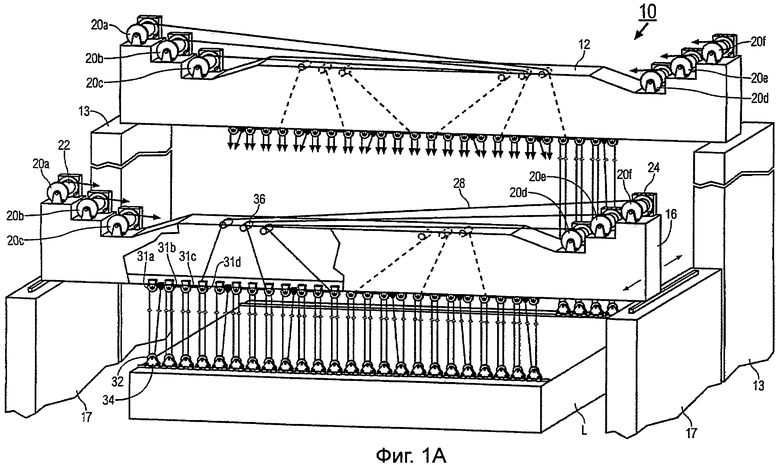

[0009] На ФИГ.1A представлен портальный кран с двумя обоймами в соответствии с выполнением настоящего изобретения;

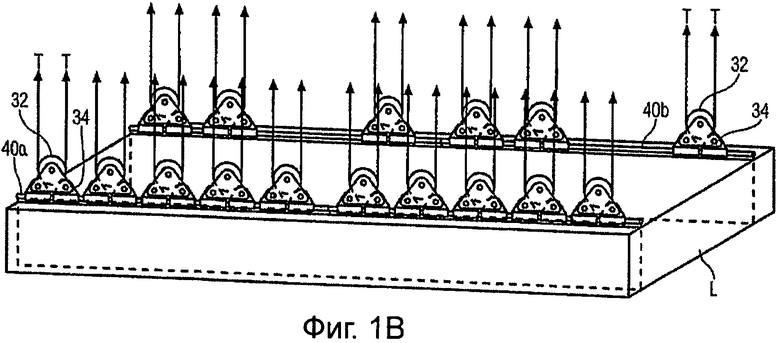

На фиг.1B представлено использование грузовых соединителей и грузонесущих балок для спуска/подъема груза краном, показанным на фиг.1A;

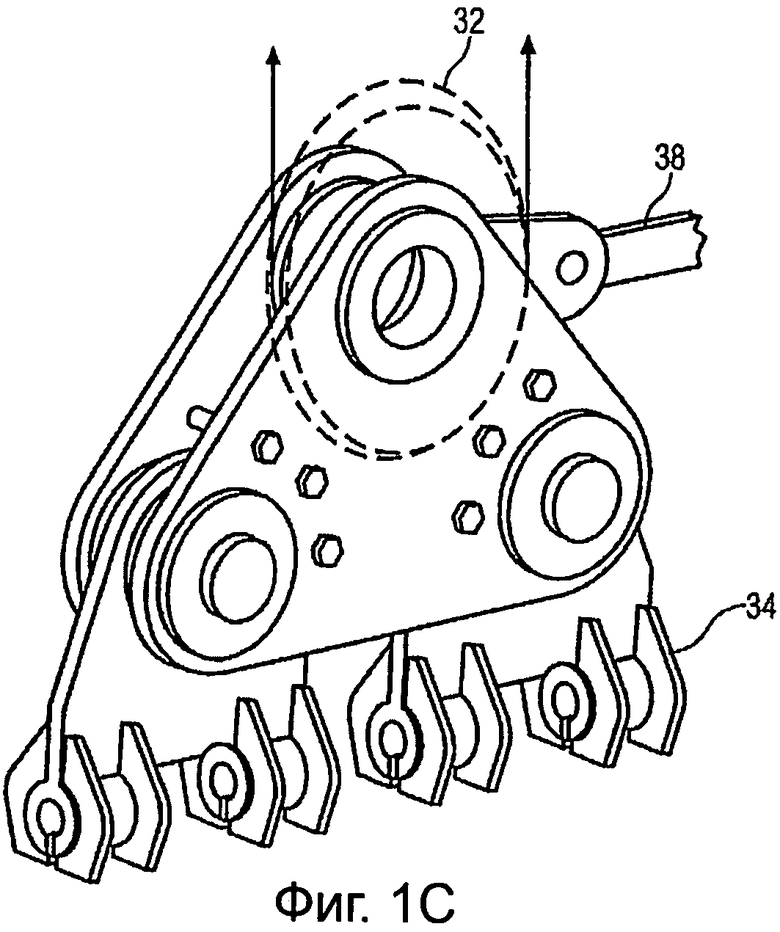

На фиг.1C представлен грузовой соединитель, показанный на фиг.1A и 1B;

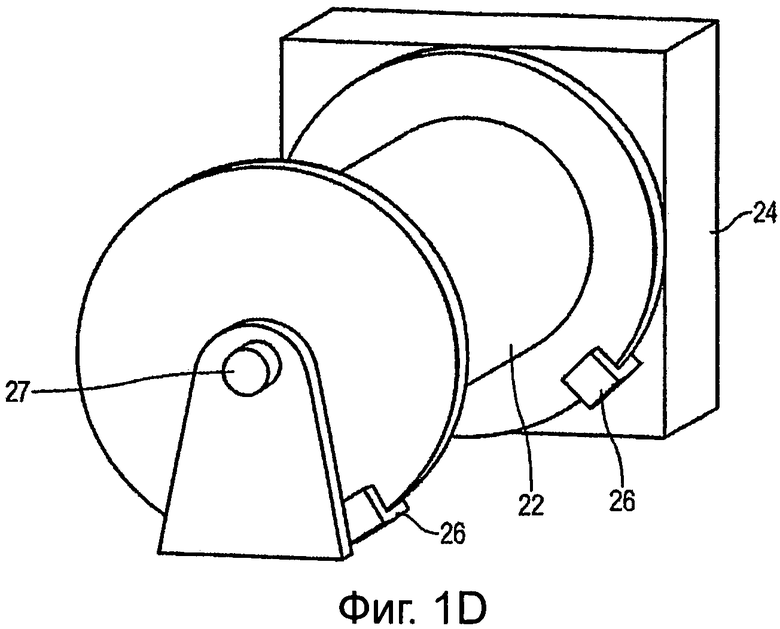

На фиг.1D представлен подъемный узел, показанный на фиг.1A и 1B; и

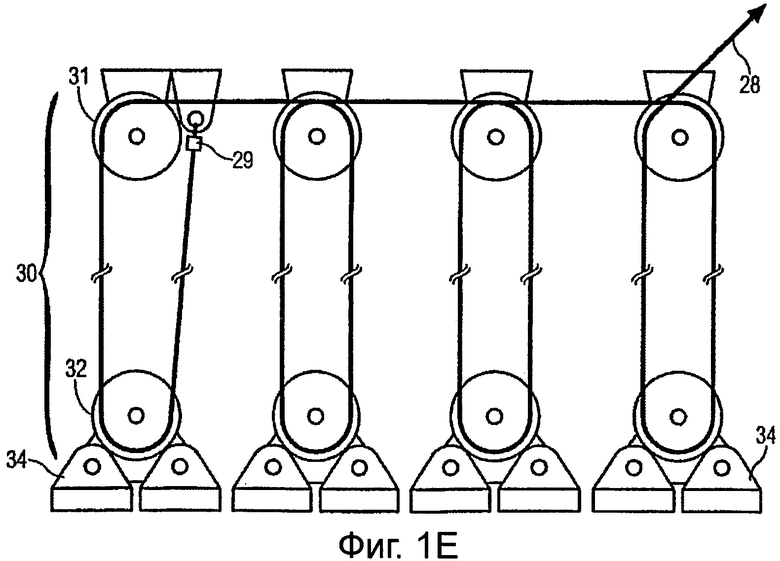

На фиг.1E представлена компоновка тросовых блоков, показанных на фиг.1A и 1B.

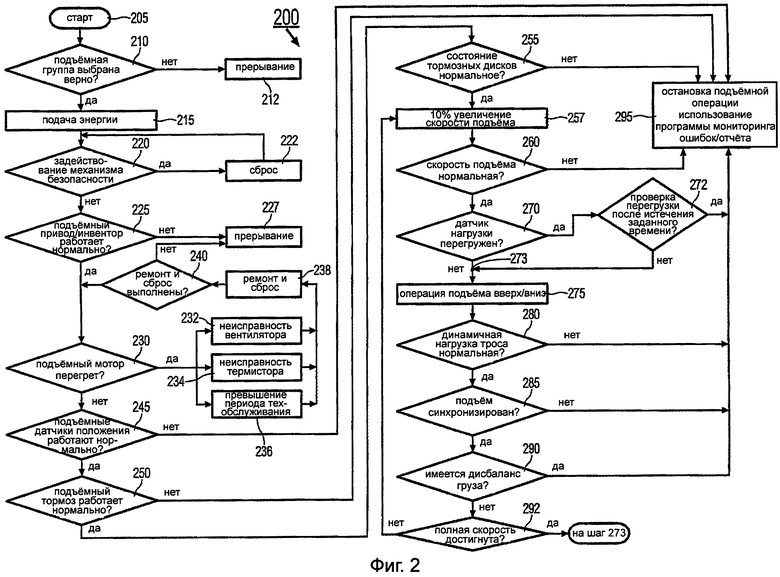

[0010] На фиг.2 представлена карта производственного процесса для обеспечения безопасности работы крана, показанного на фиг.1A в соответствии с другим вариантом выполнения настоящего изобретения; и

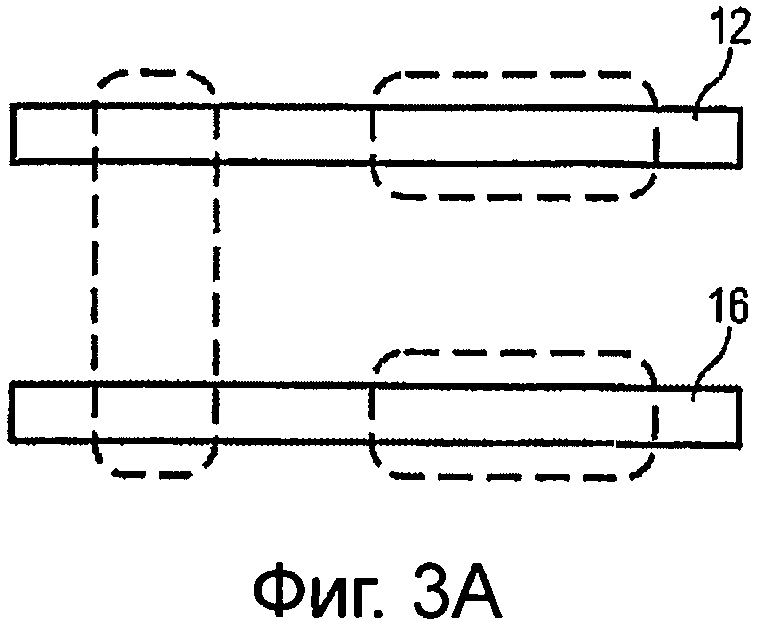

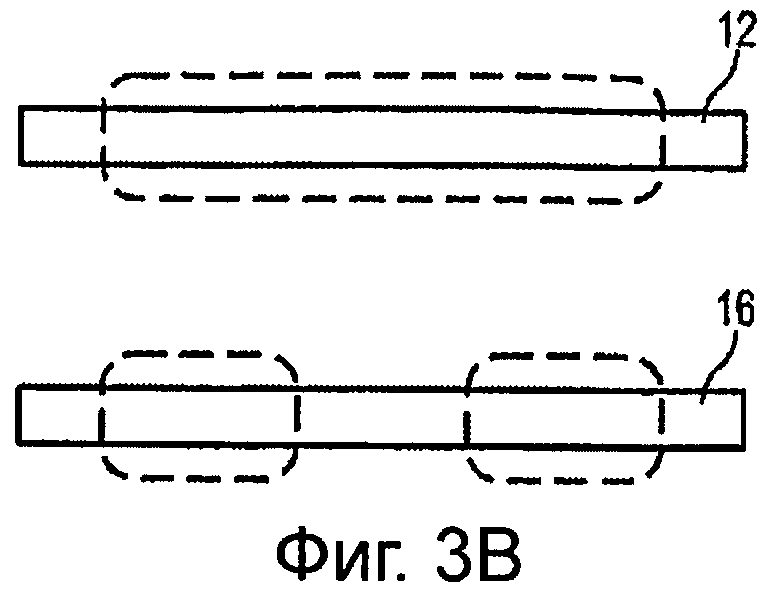

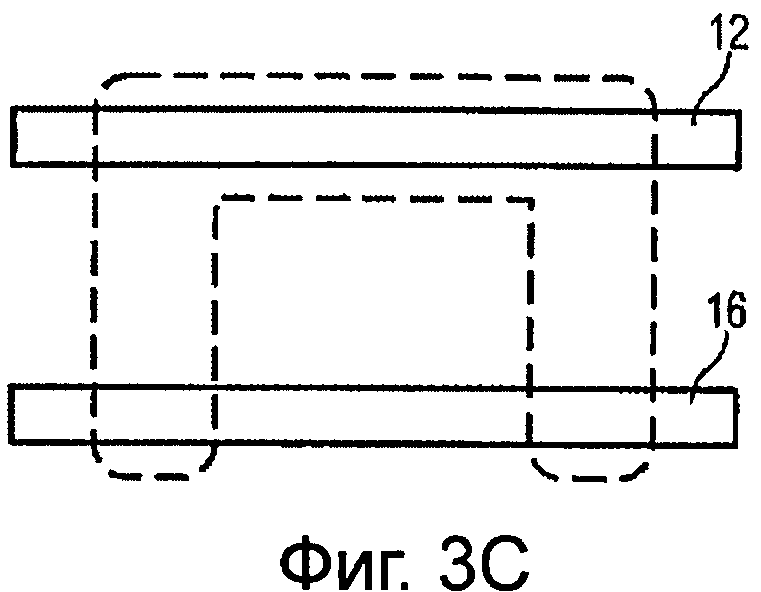

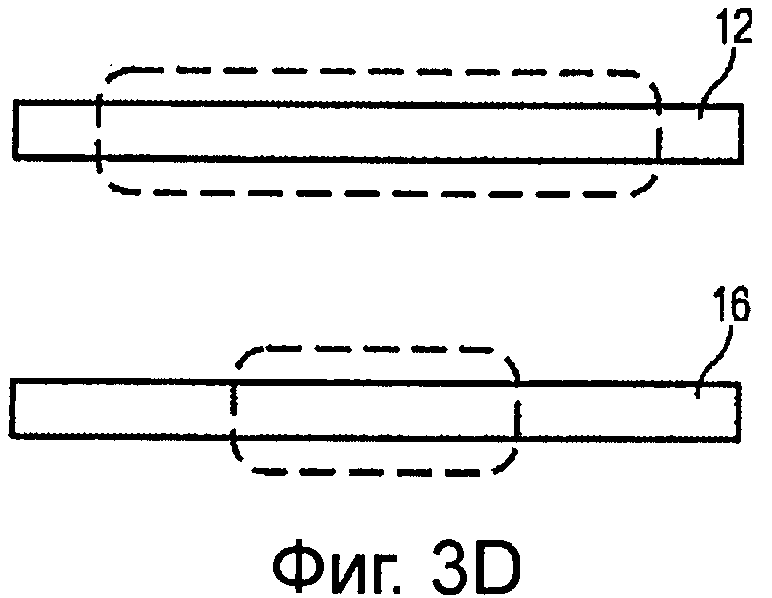

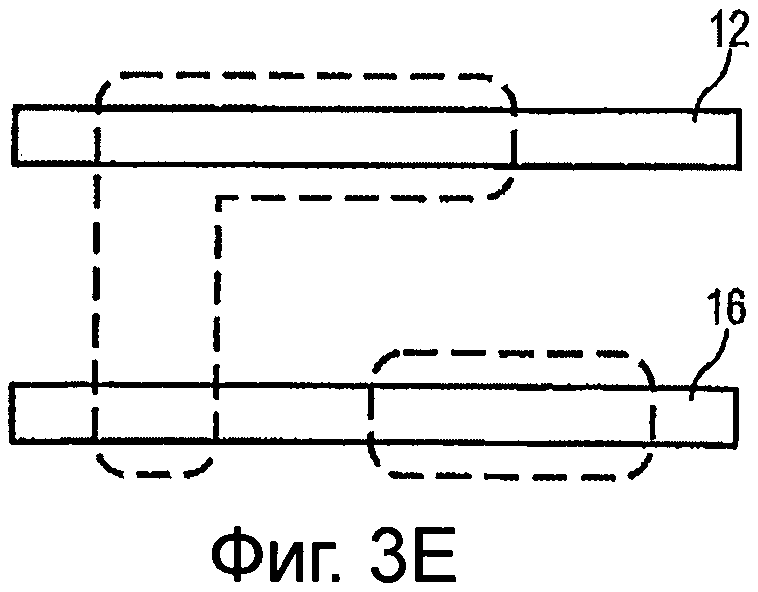

[0011] На фиг.3A-3E представлена группировка подъемников для синхронизации отдельных подъемных узлов и контроля выравнивания нагрузки в соответствии с еще одним вариантом выполнения настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0012] Здесь будут описаны один или более специфических вариантов выполнения настоящего изобретения со ссылками на прилагаемые чертежи. Однако специалисту в этой области должно быть понятно, что настоящее изобретение может быть использовано без таких конкретных описаний. Некоторые детали невозможно описать подробно без перегрузки описания изобретения излишними деталями. Для простоты использования одинаковые цифровые обозначения или группы цифровых обозначений, указанные на чертежах, использованы для тех же самых или похожих деталей на чертежах.

[0013] На фиг.1A показана подъемная система 10 в соответствии с одним из вариантов выполнения настоящего изобретения. Как видно из фиг.1A, подъемная система 10 имеет в своем составе закрепленную верхнюю обойму 12 и портальную верхнюю обойму 16 для удержания груза L. Закрепленная верхняя обойма 12 размещается на двух колоннах 13, а портальная обойма 16 расположена по верху двух более низких колонн 17. Хотя закрепленная обойма 12 и портальная обойма 16 расположены на разной высоте, они примерно параллельны одна другой. На каждой из обойм 12, 16 размещены по шесть подъемных узлов 20a, 20b…20f. Как показано на фиг.1A, 1D и 1E, каждый из подъемных узлов 20a, 20b…20f имеет в своем составе барабан 22, подъемное моторное устройство 24, ряд подъемных тормозов 26a, 26b… и т.д., датчик положения (энкодер) 27, трос 28, тросовые блоки 30 и датчик нагрузки 29. Тросовые блоки 30 включают ряд закрепленных блоков 31 и ряд грузовых соединителей 34, соединенных с рядом подвижных блоков 32 для совместной работы с закрепленными блоками 31 и угловыми шкивами 36.

[0014] Как показано на фиг.1A, закрепленные блоки 31a, 31b… и т.д. соединены с нижним краем каждой обоймы 12, 16 подвижным образом вдоль продольных осей соответствующих обойм на равномерном расстоянии друг от друга. Подвижные блоки 32a, 32b… и т.д. на грузовых соединителях 34 единообразно и равномерно распределены при помощи звеньев 38a, 38b, 38c. В работе грузовые соединители 34 соединены с продольной грузонесущей балкой 40 на грузе L. Как показано на фиг.1A и 1B, существуют две разнесенные в пространстве грузонесущие балки 40a, 40b. Верхняя портальная обойма 16 отнесена от закрепленной верхней обоймы 12 приблизительно на такое же расстояние, что и разнесенные в пространстве грузонесущие балки 40a, 40b.

[0015] Подъемная система 10 также включает панель управления 50, не показанную на фиг.1A. Панель управления 50 имеет в своем составе по крайней мере программируемый логический контроллер (PLC) 52, привод/инвертор 54 для каждого подъемного мотора, звуковой сигнал 56, кнопку аварийной остановки 58 и центральную консоль управления 60. PLC 52 запрограммирован таким образом, чтобы обеспечить возможность ручного и автоматического управления отдельными подъемными узлами 20 или группами подъемных узлов. Центральная консоль управления 60 состоит из по крайней мере дисплея/сенсорной панели 62, контрольных рычагов 64a, 64b… и т.д. каждым подъемным узлом, светового индикатора 66, звукового сигнала 56 и аварийного тормоза 58.

[0016] Настоящим изобретением натяжение, передаваемое от каждого подъемного узла 20a, 20b… и т.д., равномерно распределяется соответствующими наборами закрепленных блоков 30 и подвижных блоков 32 на соответствующие грузовые соединители 34 и грузонесущие балки 40a, 40b. Нагрузка, передаваемая на различные подъемные узлы или группы подъемников, может различаться в зависимости от положения центра тяжести груза L.

[0017] Работа подъемной системы 10 включает выполнение следующих операций:

1. Проверка безопасности;

2. Преднатяжение и калибровка;

3. Контроль уровня; и

4. Синхронная работа группы подъема.

На фиг.2 показана технологическая карта 200 безопасной работы подъемной системы 10 в соответствии с другим вариантом выполнения настоящего изобретения. Как показано на фиг.2, работа подъемной системы 200 начинается с шага 205. На шаге 205 питание подводится к панели управления 50, центральной консоли управления 60 и сигнальным огням 70.

[0018] Затем на шаге 210 принимается решение, правильно ли выбрана подъемная группа, с учетом веса груза L и расположением его центра тяжести. Если на шаге 210 подъемная группа выбрана неверно, работа системы 200 прерывается. Если решение на шаге 210 принято верное, работа системы 200 переходит к шагу 215.

[0019] На шаге 215 электроэнергия подается на моторный элемент подъемника 24, а также на все другие элементы подъемной системы 10.

[0020] На шаге 220 принимается решение о задействовании каких-либо механизмов безопасности. Механизмы безопасности включают активацию кнопки аварийной остановки 58 и/или перевод системы в режим ремонта/обслуживания, режим программирования или режим калибровки. Если какая-либо из систем безопасности активирована, работа системы переводится на шаг 222. Если ни один из механизмов безопасности не активирован, работа системы переходит на шаг 225.

[0021] На шаге 225 каждый из подъемных инверторов/приводов 54 моторов системы проверяется на нормальность. Если проверка на шаге 225 дает отрицательный результат, т.е. инвертор/привод подъемного мотора может быть в аварийном положении, работа системы прерывается; после чего на центральную консоль управления 60 посылается сигнал, и для оповещения об аварийной ситуации загорается световой индикатор 66. Если проверка на шаге 225 дает положительный результат, работа системы продолжается и переходит на шаг 230.

[0022] На шаге 230 принимается решение, связанное с перегревом любого из подъемных моторов 24. Если решение на шаге 230 положительное, на центральной панели управления 60 загораяется соответствующий световой индикатор 66, как это было в случае ремонтной индикации на шаге 238. Перегрев подъемного мотора может происходить в результате неисправности вентилятора 232, неисправности термистора 234, превышения периода техобслуживания 236, перегрузки и т.д. После устранения неисправности подъемного мотора ремонтный индикатор обнуляется на шаге 238. После этого осуществляется проверка системы на шаге 240, проверяется было ли выполнено обнуление индикатора ремонта/сброса. Если ремонт/сброс выполнен, например, после установленного интервала времени, работа системы прерывается на шаге 227. Если ремонт/сброс выполнены, работа системы возвращается назад на шаг 230 и условие перегрева подъемного мотора снова проверяется. Когда все подъемные моторы 24 находятся в нормальном рабочем состоянии, работа системы переходит на шаг 245.

[0023] На шаге 245 принимается решение о том, находится ли в нормальном рабочем состоянии каждый из подъемных датчиков положения 27. В нормальном рабочем состоянии положение каждого датчика положения 27 указывает на стравленную длину троса от соответствующего подъемного барабана 22, которая высчитывается для определения вертикального положения груза L. В то же время определяется время вращения в пересчете на каждое устройство для указания скорости подъемного барабана 22. Если на шаге 245 принято отрицательное решение, т.е. подъемный датчик положения 27 не работает, работа системы прерывается и переходит на шаг 295 к программе мониторинга ошибок для идентификации/индикации возникновения аварийной ситуации, например, посредством загорания соответствующего светового индикатора 66. Если решение на шаге 245 положительное, работа системы переходит на шаг 250.

[0024] На шаге 250 каждый подъемный тормоз 26a, 26b… и т.д. проверяется на предмет нахождения в рабочем состоянии. Если подъемный тормоз 26a, 26b… и т.д. находится в нерабочем состоянии, работа системы прерывается и переходит на шаг 295 в программу мониторинга сбоев для определения неисправности и предупреждения о возникновении неисправности. Если все подъемные тормоза 26a, 26b… и т.д. находятся в рабочем состоянии, работа системы переходит к шагу 255.

[0025] На шаге 255 каждый тормозной диск проверяется на предмет нахождения в нормальном состоянии. Если какой-то из тормозных дисков изношен и соответствующий ему тормозной цилиндр близок к выработке своего ресурса, работа системы прерывается и переходит на шаг 295 программы мониторинга/предупреждения. Если все тормозные диски находятся в рабочем состоянии, работа системы переходит к шагу 257.

[0026] На шаге 257 скорость каждого подъемного барабана 22 в выбранной подъемной группе, сформированной на шаге 210, увеличивается на 10%, а затем работа системы подъема переходит на шаг 260.

[0027] На шаге 260 скорость каждого подъемного барабана проверяется на норму. Если скорость подъемного барабана слишком высока, может произойти сбой в работе или отказ на соответствующем тросе 28. Дополнительно, или в качестве альтернативы, соответствующий подъемный тормоз 26 или редуктор 24 может выйти из строя. Если подъемный барабан вращается слишком медленно, он может подвергнуться перегрузке. Если проверка на шаге 260 определяет ненормальную скорость подъемного барабана, работа системы приостанавливается и запускается программа мониторинга ошибок/отчета на шаге 295. Если скорость всех подъемных устройств 24 в норме, работа системы переходит к шагу 270.

[0028] На шаге 270 каждый датчик нагрузки 29, связанный с подъемным устройством 24, проверяется на возможную перегрузку. Если датчик нагрузки 29 перегружен, состояние датчика нагрузки проверяется снова на шаге 272 по истечении заданного заранее промежутка времени. Если проверка на шаге 272 снова показывает положительный результат, работа системы приостанавливается и переходит к шагу 295, программе мониторинга ошибок/отчетов. Если на шаге 270 ни одно из подъемных устройств не перегружено или условия перегрузки на шаге 272 исправлены, система переходит к шагу 275.

[0029] На шаге 275 система 200 дает оператору возможность управлять подъемным устройством 24 на спуск или подъем в соответствии с командами оператора. В то же время работа системы продолжает проверять систему на нарушение условий безопасности.

[0030] На шаге 280 динамическая нагрузка и перемещение каждого троса, связанного с каждым подъемным устройством, проверяются на соответствие нормальным условиям работы. Если нагрузка и перемещение ненормальны, например, вследствие провисания или разрыва троса, работа системы приостанавливается и переходит к программе мониторинга ошибок/отчетов на шаг 295. Если нагрузка и перемещение всех тросов в норме, работа системы переходит на шаг 285.

[0031] На шаге 285 подъемные устройства 24 проверяются на синхронность. Если разница в скорости любого из подъемных устройств 24 превышает заранее установленный процент прироста скорости по сравнению со всеми другими подъемными устройствами, работа системы останавливается и переходит к программе мониторинга ошибок/отчетов на шаг 295. Если разница в скорости подъема между всеми подъемными устройствами согласуется с изменением количества рядов троса на подъемном барабане 22, работа системы переходит на шаг 290.

[0032] На шаге 290 снова проверяется любой дисбаланс груза L. Дисбаланс груза L может возникать в силу неправильного выбора в формировании группы подъемников. Если такой дисбаланс случается и установленная заранее процентная разница натяжения и перемещения троса на шаге 280 не найдена либо синхронизация подъемных устройств на шаге 285 не обнаружена, работа системы прерывается и запускается программа мониторинга/отчетности шага 295. Если дисбаланса груза L не обнаружено, система 200 переходит на шаг 292.

[0033] На шаге 292 система 200 проверяет, соответствует ли полная скорость каждого выбранного подъемного барабана 22 его полной скорости. Если решение на шаге 272 отрицательное, система 200 возвращается к шагу 257 и скорость подъемника увеличивается с шагом 10% от полной скорости. После каждого такого увеличения скорости подъемника система 200 повторно проходит шаги с 260 по 290, после чего снова принимается решение на шаге 292. Если решение на шаге 292 положительное, что означает, что соответствующий подъемный барабан 22 достиг полной скорости, система 200 переходит назад на узел 273 и продолжает проверять каждое подъемное устройство с шага 272 по шаг 292 для обеспечения безопасной работы.

[0034] Груз L, рассматриваемый в рамках настоящего изобретения, обычно является большим и дорогим; в результате центр тяжести обычно находится вне геометрического его центра. Поэтому поднятие груза L должно планироваться таким образом, чтобы центр тяжести груза находился в зоне, заданной грузовыми соединителями 34 для того, чтобы груз не перевернулся во время подъема или спуска. Эта проблема представляет сложность в рамках настоящего изобретения, потому что все грузоподъемные сборки 24 не синхронизируются между собой механически. Эта обнаруженная в рамках настоящего изобретения проблема преодолевается жесткостью груза L, выступающего в качестве механизма синхронизации. В то же время нагрузки и скорости тросов 28 отслеживаются так, чтобы груз L оставался выровненным во время подъема или спуска.

[0035] На фиг.3A-3E показаны различные варианты группировки подъемных устройств 24 для обеспечения безопасной работы системы 200 в соответствии с настоящим изобретением. Как показано на фиг.3A, некоторые подъемники в обеих обоймах 12, 16 работают в одной группе так, что центр тяжести приходится на зону, заданную этой группой подъемников. Если натяжение в любом подъемном устройстве группы выбранных подъемников превышает безопасную для них нагрузку, подъемные операции останавливаются и программа мониторинга ошибок предложит оператору перегруппировать подъемные устройства для обеспечения безопасной работы.

[0036] На фиг.3A представлены группы подъемных устройств 24, сформированные на каждой из двух обойм дополнительно к третьей группе, разнесенной по обеим обоймам. На фиг.3B представлена третья группа подъемных устройств 24 на обойме и две другие группы на второй обойме. На фиг.3C представлена U-группа подъемников, распределенных на обеих обоймах. На фиг.3D представлены группы подъемных устройств 24, сформированные на каждой из двух обойм 12,16. На фиг.3E показано формирование группы подъемных устройств 24 на обойме и L-группы, распределенной по двум обоймам. В этих возможных вариантах формирования групп подъемников центр тяжести приходится на большой корпус, заданный группой подъемников. Во время подъема или спуска груза L осуществляется постоянный мониторинг силы натяжения троса и скорости на каждом подъемном устройстве 24, т.е. для обеспечения безопасных условий работы натяжение троса поддерживается в рамках безопасной рабочей нагрузки; в то же время система 200 следит за тем, чтобы скорости тросов не превышали заранее определенный разброс значений в процентах с тем, чтобы комплекты подъемных механизмов 24 работали практически синхронно и груз L был практически выровнен.

[0037] После проведения всех проверок на шагах 210-255 и установления, что натяжение и перемещение троса/кабеля, а также процентное отклонение лежат в рамках допустимых расчетных пределов, подъемно-спусковые операции продолжаются в соответствии с шагом 275. Во время запуска, например во время первоначальной подготовки системы к работе или после выполнения операций по техобслуживанию, шаг подъемных операций 275 включает шаг 277 преднатяжения и калибровки и шаг 278 выравнивания груза. В одном из вариантов реализации преднатяжение осуществляется подъемом каждого набора подвижных шкивовых блоков 32 и грузовых соединителей 34 на малой скорости таким образом, чтобы подобрать провисание всех тросов. Когда провисание всех тросов выбрано, показания всех датчиков нагрузки 29 на центральной консоли управления 60, связанные с каждым подъемным устройством 20, обнуляются, и показания положения контрольного рычага 64 выставляются на исходное значение.

[0038] На шаге 278 выравнивания груза тестовая нагрузка прикладывается к двум или более группам подъемных устройств 20, и тестовую нагрузку поднимают с заранее установленной постоянной скоростью. После каждого испытания по выравниванию груза положение и скорость каждого подъемного устройства 20 записываются устройством протоколирования, связанного с PLC 52. Вертикальное положение тестового груза и скорость подъемных устройств анализируются, например, по показаниям изменения высоты и соответствующей скорости, подъемник с наименьшей скоростью выбирается в качестве базы отсчета, и его положение и скорость используются в качестве базовых данных в отношении положения и скорости всех остальных подъемных устройств 20. Другими словами, осуществляется автоматическая калибровка положения и скорости подъема, после чего возможно осуществление ручной или автоматической корректировки. Дополнительно калибруются датчики нагрузки 29. Система 200 также позволяет осуществлять ручное или автоматическое управление всем краном.

[0039] После осуществления преднатяжения, калибровки и автоматического выравнивания подъемной системы подъемная система 10 готова к использованию. Как показано на фиг.2, подъемная система 10 продолжает осуществлять мониторинг натяжения и перемещения всех тросов 28 на шаге 280. Дополнительно подъемная система 10 также продолжает осуществлять мониторинг и контроль положения груза L путем проверки синхронизации всех подъемных устройств 20 на шаге 285 и проверку дисбаланса на шаге 290.

[0040] Применением группировки подъемников в соответствии с настоящим изобретением определяются масса и центр тяжести различных модулей, составляющих груз L. Определяется распределение нагрузки, после чего осуществляется выбор групп подъемников, где каждая группа несет заданную нагрузку. Во время операций по подъему/спуску расчетная нагрузка увеличивается с шагом 10% в течение заранее определенного периода времени. Во время каждого шага увеличения нагрузки осуществляются все проверки безопасности с шага 220 по шаг 272, натяжение/перемещение на шаге 280 и дисбаланс груза на шагах 285 и 290. Если происходит любой дисбаланс груза, осуществляется переопределение групп подъемников, и работа системы 200 осуществляется заново.

[0041] В то время как были описаны и проиллюстрированы конкретные примеры реализации, следует понимать, что в настоящее изобретение может быть внесено большое количество изменений, модификаций, вариаций и комбинаций, не уводящих от сути настоящего изобретения. Например, может использоваться портальный кран со множеством подъемников или более чем с двумя обоймами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УПРАВЛЕНИЯ КРАНОМ ДЛЯ УПРАВЛЕНИЯ ПОДЪЕМНЫМ МЕХАНИЗМОМ КРАНА | 2010 |

|

RU2534694C2 |

| ГРУЗОНЕСУЩИЙ СОЕДИНИТЕЛЬ | 2007 |

|

RU2452682C2 |

| Портальный качающийся самоподъемный кран | 1976 |

|

SU616231A1 |

| СИСТЕМА ДЛЯ ВЕРТИКАЛЬНОГО И ГОРИЗОНТАЛЬНОГО ПЕРЕМЕЩЕНИЯ | 2014 |

|

RU2657827C2 |

| ШАХТНЫЙ ПОДЪЕМНИК | 2011 |

|

RU2585132C2 |

| СПОСОБ ОЦЕНКИ МАССЫ ГРУЗА, ПОДНИМАЕМОГО И/ИЛИ ПЕРЕМЕЩАЕМОГО ПОДЪЕМНО-ТРАНСПОРТНЫМ УСТРОЙСТВОМ | 2016 |

|

RU2626791C1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОГО УПРАВЛЕНИЯ ПОДЪЕМНЫМ КРАНОМ С МНОЖЕСТВОМ ТОЧЕК ПОДВЕСА | 2007 |

|

RU2445250C2 |

| СИСТЕМА ПУСКА РАКЕТ И ВСПОМОГАТЕЛЬНАЯ АППАРАТУРА | 2011 |

|

RU2551047C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОДЪЕМНЫМ КРАНОМ | 2012 |

|

RU2574047C2 |

| УСТРОЙСТВО ДЛЯ ПОДЪЕМА И ОПУСКАНИЯ ШАНДОРОВ В ОТВЕРСТИЯ ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ | 1934 |

|

SU46192A1 |

Изобретение относится к области портальных кранов с множеством подъемников. Для контроля подъемной системы определяют распределение нагрузки по двум обоймам (12, 16), группируют подъемные узлы (20a-20f) и грузовые соединители (34) таким образом, что центр тяжести попадает на одну группу, находится между двух групп, находится в рамках групп, формируют расчетную нагрузку по каждой группе, увеличивают расчетную нагрузку пошагово до расчетной нагрузки. Проверяют подъемную систему на безопасность, натяжение, перемещение и скорость каждого троса, дисбаланс груза. Подъемная система включает в себя множество независимых узлов подъемных барабанов (20a-20f), расположенных на двух разнесенных в пространстве обоймах (12, 16), грузовых балок, груза (L), грузового соединителя (34). Грузовой соединитель (34) с помощью троса (28) соединен с подъемным барабаном (20a-20f). Груз синхронизирует подъемные барабаны (20a-20f). Осуществляется монтаж морских и прибрежных конструкций. 2 н. и 5 з.п. ф-лы, 11 ил.

1. Подъемная система с множеством независимых узлов подъемных барабанов, расположенных на каждом конце двух разнесенных в пространстве обойм, система состоящая из

грузового соединителя, обеспечивающего соединение троса, связанного с каждым соответствующим подъемным барабаном, и

грузом с двумя продольными грузовыми балками, разнесенными в пространстве примерно на то же расстояние, что и разнесенные в пространстве обоймы,

где грузовой соединитель предназначен для соединения с продольной грузовой балкой, и сам груз синхронизирует независимые подъемные барабаны во время операций спуска/подъема.

2. Подъемная система по п.1, где грузовой соединитель соединен с подвижным шкивовым блоком и неподвижным шкивовым блоком, расположенным на соответствующей обойме.

3. Способ контроля подъемной системы по п.1 или 2, заключающийся в определении распределения нагрузки по двум обоймам,

группировке подъемных узлов и соответствующих грузовых соединителей в одну или более групп таким образом, что центр тяжести попадает на одну группу, находится между двух групп или находится в рамках групп,

формировании расчетной нагрузки по каждой из одной или более групп подъемных узлов и соответствующих грузовых соединителей,

и пошаговом увеличении нагрузки на заданную величину до расчетной нагрузки при работе с проверкой подъемной системы на безопасность, натяжение, перемещение и скорость каждого троса, и дисбаланс груза.

4. Способ контроля по п.3, при котором заданная величина шага составляет 10% от расчетной нагрузки.

5. Способ контроля по п.3 или 4, при котором дисбаланс груза происходит вследствие превышения процентного изменения натяжения, перемещения или скорости подъемного узла заданного процентного изменения.

6. Способ контроля по любому из пп.3-5, далее заключающийся в преднатяжении каждого троса и калибровке соответствующего датчика нагрузки и выравнивании нагрузки.

7. Способ контроля по п.6, при котором после выполнения выравнивания груза, подъемник с наименьшей скоростью используется в качестве служащего базой отсчета подъемника, на перемещение или скорость которого ссылаются другие подъемники.

| WO 9928230 A1, 10.06.1999 | |||

| Вертикальный судоподъемник | 1990 |

|

SU1799809A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ РЕГИСТРАЦИИ ПАРАМЕТРОВ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2005 |

|

RU2281240C2 |

Авторы

Даты

2012-02-10—Публикация

2007-08-03—Подача