Изобретение относится к установке для рафинирования жидкой стали в ходе процесса внепечной обработки, предназначенного для производства сверхнизкоуглеродистой стали, а также к способу рафинирования жидкой стали с применением установки.

Описание существующего уровня техники

Обычно при производстве сверхнизкоуглеродистой стали с содержанием углерода 70 млн-1 или менее используют установку циркуляционного вакуумирования (которая далее называется установкой RH), показанную на фиг. 1. В способе, предусматривающем применение этой установки, после того как к ней будет доставлена жидкая сталь, выпущенная из конвертера (не показан) без раскисления в процессе выпуска плавки, в нее сначала вдувают газообразный аргон (Ar) из устройства 130 подачи циркуляционного газа, причем одновременно в жидкую сталь M, находящуюся в ковше 140, погружают патрубки 120. Кроме того, одновременно приводится в действие вакуумный насос 125 с целью снижения внутреннего давления в камере 110 до нескольких торр или нескольких долей торр. При этих условиях жидкая сталь M в ковше 140 поднимается в вакуумную камеру под воздействием разности между давлением в камере 110 и атмосферным давлением. Одновременно с этим на поверхности жидкой стали M, как показано ниже в формуле 1, происходит реакция обезуглероживания. В ходе реакции обезуглероживания происходит понижение содержания углерода в жидкой стали M, и по истечении 15-20 минут содержание углерода в жидкой стали M достигает 70-25 млн-1.

[C] + [O] = CO(g) (1)

Таким образом, в случае рафинирования жидкой стали в установке RH, показанной на фиг. 1, для снижения содержания углерода до 70 млн-1 или менее требуется 15 минут или больше. Кроме того, во время процесса обезуглероживания происходит понижение температуры со скоростью 1,5o в минуту, что является проблемой.

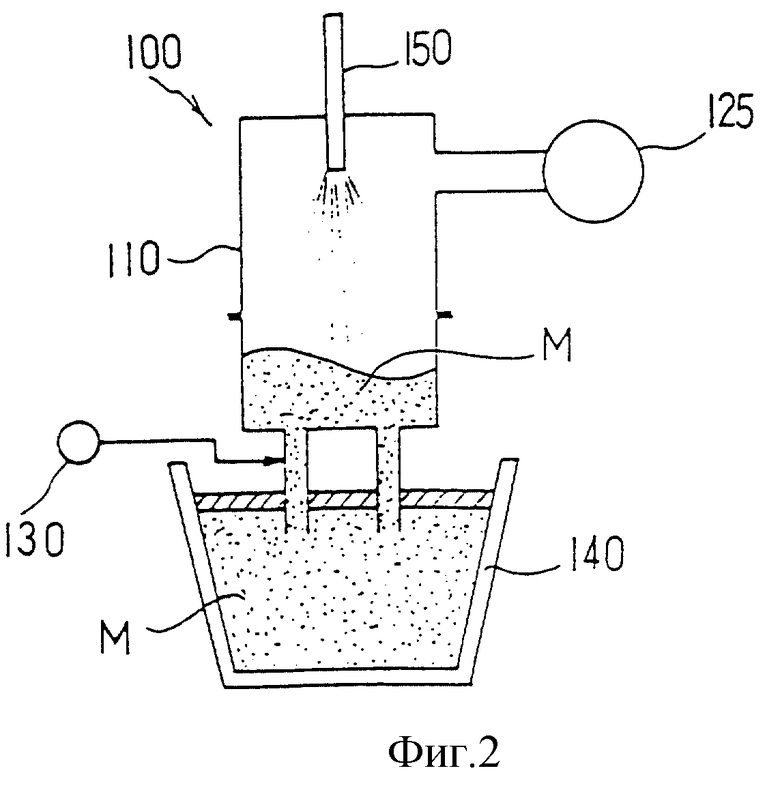

Между тем в японских патентных заявках N Sho-52-88215 и Sho-52-89513 описана установка рафинирования жидкой стали, предназначенная для получения сверхнизкоуглеродистой стали. Эти установки устроены следующим образом. Как показано на фиг. 2, в своде вакуумной камеры 110 установлена фурма 150 для вдувания газообразного углерода с тем, чтобы сократить длительность периода обезуглероживания при производстве сверхнизкоуглеродистой стали. Во время обезуглероживания жидкой стали газообразный кислород с большой скоростью вдувают через фурму 150 на поверхность жидкой стали, находящейся в камере.

Кроме того, в японских патентных заявках N Hei-4-289113, Hei-4-289114 и Hei-4-308029 описаны другие установки. Эти установки устроены следующим образом. Как показано на фиг. 3, в своде камеры RH 110 установлена регулируемая по высоте фурма 160. Во время обезуглероживания жидкой стали M при производстве сверхнизкоуглеродистой стали газообразный аргон вдувают через фурму 160 на поверхность жидкой стали M. Когда содержание углерода в жидкой стали достигает 50 млн-1, фурму 160 погружают в жидкую сталь M, находящуюся в камере, так, чтобы непосредственно вдувать газообразный аргон в жидкую сталь M, получая таким образом сверхнизкоуглеродистую сталь.

В устройствах, показанных на фиг. 2 и 3, фурмы 150 и 160 изготовлены из меди. В случае, если эти устройства используются для обезуглероживания, аргон и кислород вдувают на поверхность жидкой стали M, обеспечивая скорость обезуглероживания при получении сверхнизкоуглеродистой стали и не допуская слишком сильного понижения температуры внутри камеры.

Однако в случае применения устройств, показанных на фиг. 2 и 3 для осуществления обезуглероживания температура внутри вакуумной камеры повышается до 800-1200oC, в результате чего фурма, изготовленная из меди, может быть повреждена или частично расплавлена. В случае протечки охлаждающей воды может произойти бурная реакция ее с жидкой сталью при температуре 1600oC, с возможностью взрыва вакуумной камеры.

В японской патентной заявке N Sho-64-217 описана другая установка. В этой установке две прямые трубки размещены в боковых стенках камеры RH, и в процессе рафинирования через эти прямые трубки (однослойные трубки) вдувают окись углерода, в то время как через фурму, размещенную в своде RH, вдувают кислород. Сжигание окиси углерода позволяет уменьшить во время рафинирования снижение температуры жидкой стали.

В случае вдувания, как в указанном способе, угарного газа через прямые трубки, при горении окиси углерода образуется факел, форма которого показана на фиг. 14A. При таком способе окись углерода вступает в реакцию с кислородом, который вдувается через свод и, следовательно, не допускает излишнего падения температуры жидкой стали. Однако поддержание реакции обезуглероживания является трудным, и возможности охлаждения однослойных прямых трубок ухудшаются. Поэтому при увеличении срока применения прямые трубки могут подвергнуться плавлению под воздействием теплового излучения жидкой стали, а окружающие огнеупоры повреждаются плавлением.

В японской патентной заявке N Sho-63-19216 описана еще одна установка. В этой установке множество однослойных прямых трубок установлено на разной высоте в боковых стенках камеры RH. Таким образом, в процессе обезуглероживания жидкой стали происходит вдувание кислорода на поверхность жидкой стали, находящейся в камере RH.

Поскольку фурма для вдувания кислорода вставлена в прямую трубку, струя кислорода не образует реактивной струи, но принимает овальную форму, но скорее принимает овальную форму, показанную на фиг. 14A. Вдуваемый газообразный кислород используется для подачи кислорода в жидкую сталь.

Однако поскольку в таком способе вдуваемый кислород не образует реактивной струи, на поверхности жидкой стали не может образоваться углубление. Поэтому невозможно расширить площадь, на которой происходит обезуглероживание, в связи с чем возникает проблема невозможности осуществления изобретения.

Кроме того, в этом способе значительно ухудшаются характеристики вакуума, поскольку в стенках камеры RH установлено множество прямых трубок, и следовательно, его возможности являются сомнительными. Кроме того, по мере применения однослойные прямые трубки подвергаются снижению возможностей охлаждения, в связи с чем происходят потери от плавления. Кроме того, из-за плавления происходят потери окружающего огнеупорного материала и, следовательно, значительно снижается ожидаемый срок службы вакуумной камеры RH. Поэтому установка экономически не выгодна.

Известна также установка для рафинирования жидкой стали при производстве сверхнизкоуглеродистой стали, содержащая устройство циркуляционного вакуумирования, состоящее из вакуумной камеры с погружным устройством, имеющим впускной и выпускной патрубки, посредством которых она сообщена с разливочным ковшом, установленную в боковой стенке вакуумной камеры инжекторную фурму, расположенную с возможностью направления струи вдуваемого кислорода или кислородсодержащего газа на поверхность жидкой стали, находящейся в вакуумной камере ("Tetsu to hagane, Iron and Steel Inst, JP" 1977, 63, N 13, 2064-2069).

Целью изобретения является создание устройства для рафинирования жидкой стали и способа, в котором оно применяется, в которых углерод может легко удаляться из жидкой стали, достигается заметное уменьшение падения температуры жидкой стали и обеспечивается стабильность работы.

Решение этой задачи обеспечивается за счет того, что установка для рафинирования жидкой стали при производстве сверхнизкоуглеродистой стали, содержащая устройство циркуляционного вакуумирования, состоящее из вакуумной камеры с погружным устройством, имеющим впускной и выпускной патрубки, посредством которых она сообщена с разливочным ковшом, установленную в боковой стенке вакуумной камеры инжекторную фурму, расположенную с возможностью направления струи вдуваемого кислорода или кислородсодержащего газа на поверхность жидкой стали, находящейся в вакуумной камере, имеет множество установленных в боковой стенке вакуумной камеры инжекторных фурм, каждая из которых выполнена из внутренней трубки, имеющей прямой отрезок и сужение для формирования реактивной струи кислорода или кислородсодержащего газа, имеющей сверхзвуковую скорость, и установленной с зазором относительно внешней поверхности внутренней трубки наружной трубки для вдувания охлаждающего внутреннюю трубку газа.

Кроме того, является целесообразным, что концевая часть инжекторной фурмы расположена вровень с внутренней поверхностью боковой стенки вакуумной камеры; установка имеет две или четыре инжекторные фурмы; инжекторные фурмы установлены под углом θ1 к боковой стенке камеры, равным от 20 до 35o; установка содержит две инжекторные фурмы, установленные в боковой стенке вакуумной камеры таким образом, что линия II, соединяющая их, проходит через центр камеры и образует угол θ2, равный от 60 до 120o, с линией L2, соединяющей впускной и выпускной патрубки погружного устройства; установка содержит четыре инжекторные фурмы, расположенные в боковой стенке вакуумной камеры попарно противоположно, при этом линии L3 и L4, соединяющие противоположные пары указанных фурм и проходящие через центр вакуумной камеры, пересекаются между собой под прямым углом; зазор между внешней поверхностью внутренней трубки инжекторной фурмы и внутренней поверхностью ее наружной трубки выполнен величиной от 2 до 4 мм; сужение во внутренней трубке фурмы имеет цилиндрическую часть длиной от 4 до 6 мм, после которой внутренняя трубка выполнена расширяющейся в сторону концевой части фурмы с углом θ3 наклона к оси фурмы, равным от 3 до 10o; фурма выполнена с соотношением внутреннего диаметра R1 сужения к внутреннему диаметру R2 концевой части фурмы, равным от 1,1 до 3,0.

Кроме того, решение поставленной задачи решается способом рафинирования жидкой стали в установке для циркуляционного вакуумирования, включающим подачу разливочного ковша с жидкой сталью к установке циркуляционного вакуумирования, имеющей вакуумную камеру с погружным устройством, состоящим из впускного и выпускного патрубков, подачу циркуляционного газа в впускной патрубок, понижение внутреннего давления в вакуумной камере для подъема жидкой стали из разливочного ковша через впускной патрубок в вакуумную камеру, измерение давления в вакуумной камере, вдувание кислорода или кислородсодержащего газа струей, направленной к поверхности жидкой стали, находящейся в вакуумной камере, через установленную в ее боковой стенке инжекторную фурму, обезуглероживание стали за счет того, что на боковой стенке вакуумной камеры размещают множество инжекторных фурм для вдувания кислорода или кислородсодержащего газа, каждую из которых выполняют из внутренней трубки, имеющей прямой участок и сужение для формирования реактивной струи кислорода или кислородсодержащего газа, имеющей сверхзвуковую скорость, и установленной с зазором по отношению внешней поверхности внутренней трубки наружной трубки для вдувания охлаждающего внутреннюю трубку газа, при этом, когда измеряемое внутреннее давление в камере составляет 150 мбар, начинают вдувание кислорода или кислородсодержащего газа реактивными струями со сверхзвуковой скоростью в направлении поверхности жидкой стали в вакуумной камере, которое осуществляют, по крайней мере, 3 минуты или до завершения процесса обезуглероживания стали, а охлаждающий газ вдувают через наружную трубку фурмы с начала продувки кислородом или кислородсодержащим газом и до завершения рафинирования стали.

При этом является целесообразным проводить способ таким образом, что на боковой стенке вакуумной камеры размещают две или четыре инжекторные фурмы, которые могут быть установлены под углом θ1 к боковой стенке камеры, равным от 20 до 35o; две инжекторные фурмы устанавливают в боковой стенке вакуумной камеры таким образом, что линия L1, соединяющая их, проходит через центр камеры и образует угол θ2, равный от 60 до 120o, с линией L2, соединяющей впускной и выпускной патрубки погружного устройства; четыре инжекторные фурмы располагают в боковой стенке вакуумной камеры попарно противоположно, при этом линии L3 и L4, соединяющие противоположные пары указанных фурм и проходящие через центр вакуумной камеры, пересекаются между собой под прямым углом; зазор между внешней поверхностью внутренней трубки инжекторной фурмы и внутренней поверхностью ее наружной трубки выполняют величиной от 2 до 4 мм; сужение во внутренней трубке фурмы имеет цилиндрическую часть длиной от 4 до 6 мм; после которой внутреннюю трубку выполняют расширяющейся в сторону концевой части фурмы с углом θ3 наклона к оси фурмы, равным от 3 до 10o; фурму выполняют с соотношением внутреннего диаметра R1 сужения к внутреннему диаметру R2 концевой части фурмы, равным от 1,1 до 3,0; в качестве кислородсодержащего газа используют смесь кислорода и окиси углерода; доля окиси углерода в кислородсодержащем газе составляет не более 30%; через внутреннюю трубку вдувают кислород и прокатную окалину; в качестве охлаждающего газа используют газ, выбранный из группы, включающей в себя инертный газ, двуокись углерода, смесь инертного газа и окиси углерода и смесь инертного газа и двуокиси углерода; в качестве охлаждающего газа используют смесь окиси углерода с инертным газом, содержащую не более 3 объемных % окиси углерода; кислород или кислородсодержащий газ вдувают через внутренние трубки при расходе 20-50 м3/мин и давлении 8,5-13,5 кг/см2, а охлаждающий газ вдувают через наружную трубку при расходе 3-5 м3/мин и давлении 3,5 кг/см2; инжекторные фурмы применяют в количестве четырех, при этом кислород или кислородсодержащий газ вдувают с расходом 5-10 м3/мин через две внутренние трубки фурм, установленных с правой и левой стороны погружного устройства на внутренней стенке вакуумной камеры и через остальные две внутренние трубки кислород и кислородсодержащий газ вдувают с расходом 20-50 м3/мин, при этом содержание окиси углерода в отходящих газах установки для рафинирования поддерживают на уровне не более 1%; инжекторные фурмы применяют в количестве двух, при этом в начале обезуглероживания жидкой стали через внутренние трубки фурм вдувают кислород или кислородсодержащий газ с расходом 5-10 м3/мин, а через наружные трубки - охлаждающий газ с расходом 3-5 м3/мин, затем через внутренние трубки начинают вдувать кислород или кислородсодержащий газ при повышенном расходе, равном 20-50 м3/мин, поддерживая подачу охлаждающего газа на уровне 3-5 м3/мин; после завершения вдувания через внутренние трубки кислорода или кислородсодержащего газа внутренние трубки используют для вдувания охлаждающего газа вплоть до завершения рафинирования стали.

Краткое описание чертежей

Указанная цель и другие преимущества настоящего изобретения станут более очевидны за счет детального описания предпочтительного варианта реализации настоящего изобретения со ссылкой на прилагаемые чертежи, на которых:

на фиг. 1 представлена обычная установка для рафинирования жидкой стали при производстве сверхнизкоуглеродистой стали;

на фиг. 2 - другая обычная установка для рафинирования жидкой стали при производстве сверхнизкоуглеродистой стали;

на фиг. 3 - еще одна обычная установка для рафинирования жидкой стали при производстве сверхнизкоуглеродистой стали;

на фиг. 4 - установка для рафинирования жидкой стали, согласно изобретению;

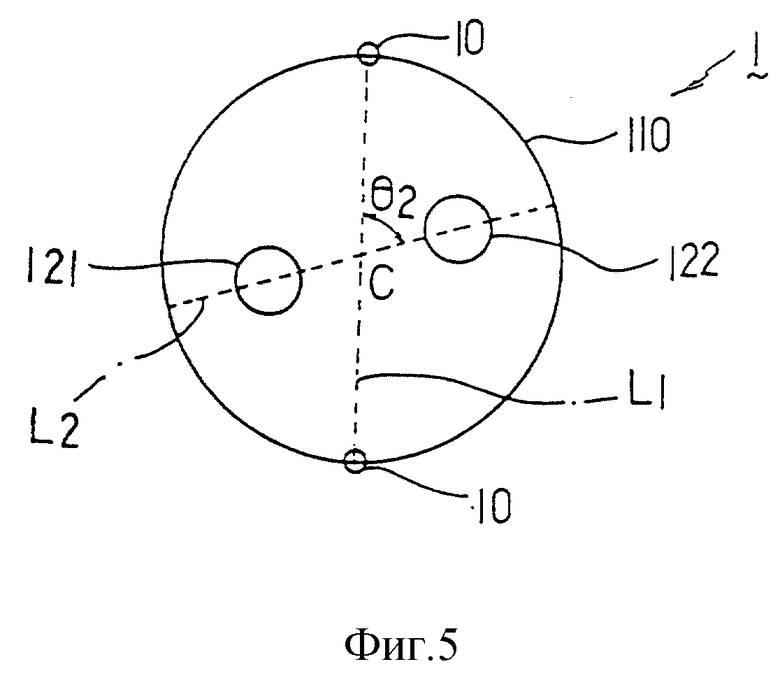

на фиг. 5 - вариант с двумя фурмами, применяемыми в установке, согласно изобретению;

на фиг. 6 - вариант с четырьмя фурмами, применяемыми в установке, согласно изобретению;

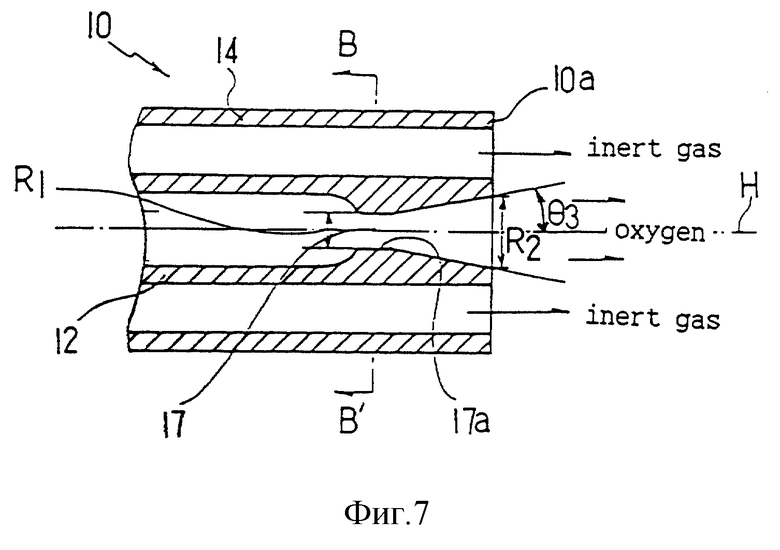

на фиг. 7 - фурма в продольном разрезе применяемая в установке для рафинирования жидкой стали, согласно изобретению;

на фиг. 8 - изображение в разрезе по линии B-B на фиг. 7;

на фиг. 9 - положение, в котором реактивные струи вдуваются через фурмы установки для рафинирования жидкой стали, согласно изобретению;

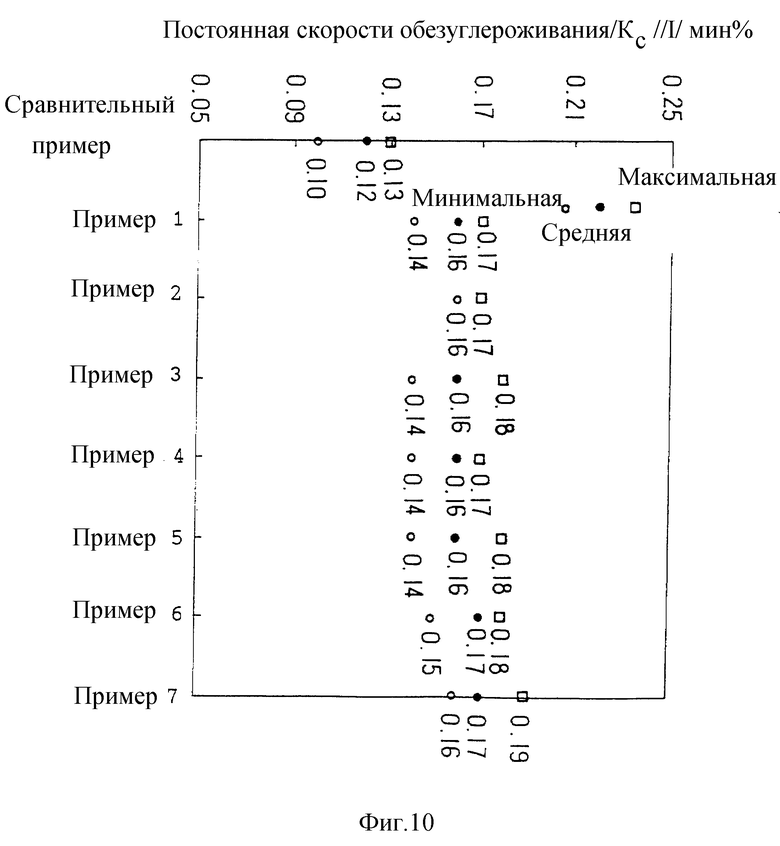

на фиг. 10 - график, демонстрирующий скорость реакции обезуглероживания в случае применения способа, согласно изобретению, и в сопоставительном примере;

на фиг. 11 - график, демонстрирующий содержание углерода в жидкой стали в случае применения способа, согласно изобретению и в сопоставительном примере;

на фиг. 12 - график, демонстрирующий снижение температуры жидкой стали в минуту при обезуглероживании согласно изобретению и в сопоставительном примере;

на фиг. 13 - график, демонстрирующий коэффициент дожигания, согласно изобретению и в сопоставительном примере;

на фиг. 14 - форма струи вдуваемого газа при различной форме фурм;

на фиг. 15 - контур поверхности жидкой стали при вдувании кислорода согласно изобретению.

Детальное описание предпочтительного варианта реализации

Как показано на фиг. 4 и 7, установка для рафинирования жидкой стали, согласно изобретению, содержит множество фурм 10 для вдувания газа, размещенных на боковой стенке камеры 110 обычного устройства циркуляционного вакуумирования. Каждая из фурм 10 состоит из внутренней трубки 12 и наружной трубки 14. Через внутреннюю трубку 12 вдувают кислород или кислородсодержащий газ в форме реактивной струи, а через наружную трубку 14 вдувают охлаждающий газ для охлаждения внутренней трубки 12.

Как показано на фиг. 7, внутренняя трубка 12 фурмы 10 содержит сужение 17, которое формирует во время вдувания кислорода или кислородсодержащего газа струю со сверхзвуковой скоростью.

Передний конец 10a фурмы 10 предпочтительно расположен вровень с внутренней стенкой 110a камеры 110.

Кроме того, количество фурм, установленных на боковых стенках камеры вакуумирования, предпочтительно составляет от 2 до 4. Это объясняется следующими причинами. Если установить только одну фурму 10, размеры фурмы 10 должны быть большими для вдувания достаточного количества кислорода, откуда возникают трудности при техническом обслуживании. Если установить 3 фурмы, трудно разместить фурмы 10 симметрично на боковой стенке камеры 110. Отсюда возникают препятствия протеканию жидкой стали и трудно установить пятно прогрева на поверхности жидкой стали.

В то же время, если фурмы 10 установлены в количестве 5 или более, возникают следующие трудности. Период времени подачи газообразного кислорода оказывается гораздо короче, чем требуется для осуществления обезуглероживания. В течение того периода, когда газообразный кислород не вдувают, через наружную трубку 14 должен поступать инертный газ, такой как аргон или азот, так, чтобы внутренняя трубка 12 могла быть защищена от потерь из-за плавления и не допускалось образование настылей. Азот может применяться при производстве сверхнизкоуглеродистой стали, не имеющей ограничений на содержание азота. Таким образом, в случае, если количество фурм 10 составляет 5 или более, через наружную трубку 14 необходимо вдувать повышенное количество охлаждающего газа. Поэтому не только уменьшается глубина вакуума, но и возникают трудности с техническим обслуживанием фурм 10. В связи с этим фурмы 10 должны быть установлены предпочтительно в количестве 2 или 4.

Кроме того, фурмы 10 должны, предпочтительно, устанавливаться над поверхностью жидкой стали M на высоте, в 1,9-3,0 раза превышающей радиус камеры. Если высота превышает радиус камеры меньше, чем в 1,9 раза, угол θ1 между фурмой 10 и внутренней стенкой 110a камеры становится относительно слишком мал. Поэтому при установке фурм 10 оказывается трудно вырезать огнеупорный материал по боковой стенке камеры. Кроме того, струя кислорода ударяется об огнеупорный материал, расположенный в нижней части фурмы 10, в результате чего сокращается ожидаемый срок службы огнеупорного материала.

Если высота расположения фурмы 10 превышает радиус камеры больше чем в 3,0 раза, происходит снижение эффективности реакции струи кислорода, связанное с высоким уровнем расположения фурмы 10. Кроме того, в зависимости от конкретных условий происходит ударение струи кислорода о противоположную стенку, что ведет к сокращению ожидаемого срока службы участка, с которым происходит соударение.

Поэтому, если радиус камеры равен 1040 мм, оптимальная высота расположения фурмы над зеркалом жидкой стали должна составлять от 1976 до 3120 мм.

Угол θ1 между фурмой 10 и боковой стенкой камеры предпочтительно должен равняться 20-35o. Если угол θ1 меньше 20o, струя кислорода Z соударяется с огнеупорами, расположенными под фурмой, что ведет к сокращению срока службы огнеупоров. С другой стороны, если угол θ1 превышает 35o, струя кислорода Z отклоняется от пятна нагрева на поверхности жидкой стали и ударяется об огнеупорный материал на противоположной боковой стенке камеры. В результате этого происходит значительное сокращение срока службы огнеупоров, из-за чего в данном случае вдувание газообразного кислорода становится практически невозможным.

В то же время в случае применения, как показано на фиг. 5, двух фурм 10, положение фурм 10 на боковой стенке в плане должно быть следующим. Пунктирная линия L1, соединяющая две фурмы 10 и проходящая через центр камеры, должна образовывать угол θ2 в диапазоне от 60 до 120o с пунктирной линией L2, соединяющей впускной патрубок 121 и выпускной патрубок 122 погружного устройства 120.

В случае, если угол θ2 меньше 60o или больше 120o, точка возгорания на поверхности жидкой стали сдвигается ко впускному или к выпускному патрубку. В результате возникают помехи потоку жидкой стали M, поступающему из ковша 140 в камеру 110, и поэтому угол θ2 предпочтительно должен составлять от 60 до 120o.

В случае, если фурмы 10 установлены, как показано на фиг. 6, в количестве 4, фурмы 10 должны быть расположены следующим образом. Прямые линии L3 и L4, которые соединяют две противоположные пары фурм 10, должны проходить через центр С камеры 110, и две прямые линии L3 и L4 должны пересекаться под прямым углом. Таким образом, в случае установки четырех фурм 10 наиболее эффективным является проведение прямых линий L3 и L4 через центр камеры вакуумирования и пересечение двух прямых линий L3 и L4 под прямым углом.

Как показано на фиг. 7 и 8, каждая из фурм 10 для вдувания кислорода состоит из внутренней трубки 12 и наружной трубки 14. Внутренняя и наружная трубки 12 и 14 устанавливаются соосно относительно осевой линии H. Предпочтительным является наличие зазора величиной 2-4 мм между наружной окружностью внутренней трубки 12 и внутренней окружностью 14a наружной трубки 14. Если указанный зазор составляет менее 2 мм, площадь поперечного сечения пространства между внутренней и наружной трубками 12 и 14 оказывается слишком мала и поэтому охлаждающий газ не может подаваться в достаточном количестве. Кроме того, при изготовлении фурмы 10 трудно добиться соосности внутренней и наружной трубок 12 и 14 относительно оси H и добиться одинаковой толщины стенок внутренней и наружной трубок 12 и 14.

С другой стороны, если упомянутый зазор превышает 4 мм, площадь поперечного сечения упомянутого пространства становится слишком большой и поэтому интенсивность подачи охлаждающего газа становится слишком высокой, что ведет к уменьшению вакуума. Поэтому желательно, чтобы зазор составлял от 2 до 4 мм.

В то же время желательно, чтобы внутренние и наружные трубки 12 и 14 были изготовлены из нержавеющей стали, огнеупоров, керамики или жаропрочных сплавов, сохраняющих прочность при температуре 1200oC и более.

Толщина стенок внутренней и наружной стенок 12 и 14 предпочтительно должна составлять 3-6 мм по следующей причине. Если толщина стенок составляет менее 3 мм, трубка не может выдержать давления газообразного кислорода или аргона. Если толщина больше 6 мм, то недостатком является повышение стоимости фурмы 10.

Как показано на фиг. 7, внутренняя круговая поверхность внутренней трубки 12 фурмы 10 уменьшается в направлении сужения 17, а в сужении 17 образуется цилиндрический участок 17a. Затем она расширяется под постоянным углом θ3, и на переднем конце 10a фурмы 10 образуется максимальный внутренний диаметр R2.

При этих условиях цилиндрическая часть (прямая часть) 17a сужения 17 должна предпочтительно иметь длину от 4 до 6 мм по следующим причинам. Если длина меньше 4 мм, она не сможет противостоять давлению газа. Если длина больше 6 мм, то при приложенном давлении газа возрастает трение с тем результатом, что давление газа снижается, создавая препятствия вдуванию газа.

В то же время угол θ3 передней части должен, предпочтительно, составлять от 3 до 10o, что связано со следующими причинами. При величине угла 3o невозможно добиться сверхзвуковой скорости. Если угол превышает 10o, возникают завихрения по краям струи и уменьшается скорость потока.

В то же время отношение внутреннего диаметра R1 сужения 17 к внутреннему диаметру R2 переднего конца 10a фурмы 10 предпочтительно должно составлять от 1,1 до 3,0. Причина этого заключается в следующем. Если отношение (R2/R1) меньше 1,1, невозможно добиться сверхзвуковой скорости. Если отношение превышает 3,0, давление подачи кислорода оказывается очень высоким, и требующийся уровень давления невозможно получить в промышленных условиях.

Если угол θ3 переднего конца равен 4o, а отношение (R2/R1) равно 1,7, скорость газообразного кислорода достигает 2,0 М (630 м/сек).

Далее описывается способ рафинирования жидкой стали с использованием установки для рафинирования, согласно изобретению.

Жидкую сталь, подвергнутую рафинированию в кислородном конвертере, выпускают в разливочный ковш 140, а разливочный ковш доставляют к установке для рафинирования, являющийся предметом настоящего изобретения.

Затем во впускной патрубок 121 через устройство 130 подачи циркуляционного газа полают циркуляционный газ при подъеме разливочного ковша 140. В то же время включают вакуумный насос 125 для понижения внутреннего давления в камере 110, так что жидкая сталь M из разливочного ковша 140 должна поступать через впускной патрубок 121 в камеру 110.

При этих условиях высота подъема жидкой стали в камере 110 может быть различной в зависимости от перепада давления между наружным воздухом и внутренней полостью камеры 110. Так, например, если внутреннее давление камеры равно 150 мбар, высота подъема жидкой стали составляет 200 мм.

После начала рафинирования, когда внутреннее давление в вакуумной камере 110 достигает 150 мбар, через внутреннюю трубку 12 фурмы 10 устройства рафинирования 1 в направлении поверхности жидкой стали начинают вдувать кислород или кислородсодержащий газ таким образом, чтобы образовалась реактивная струя газа. В то же время через наружную трубку 14 подают охлаждающий газ для охлаждения внутренней трубки 12.

Вдувание газа через внутреннюю трубку 12 осуществляется в течение, по меньшей мере, 3 минут после начала вдувания, или максимум до конца реакции обезуглероживания. Вдувание газа через наружную трубку 14 осуществляется до завершения рафинирования.

Если вдувать газообразный кислород со сверхзвуковой скоростью до того, как уровень вакуума в вакуумной камере 110 достигнет 150 мбар, на поверхности жидкой стали M, как показано на фиг. 15, образуется большое углубление D. При этом возможно повреждение донной части огнеупорного материала в камере. Поэтому желательно начинать вдувание кислорода или кислородсодержащего газа после достижения 150 мбар.

Кислородсодержащим газом, вдуваемым через внутреннюю трубку 12 фурмы 10, предпочтительно должна быть смесь кислорода и окиси углерода.

При рафинировании жидкой стали смесь кислорода и окиси углерода вдувают через внутренние трубки 12 множества фурм 10 в течение, по меньшей мере, 3 минут или до окончания обезуглероживания, с предпочтительным расходом газа. Таким образом вызывается реакция, показанная ниже в формуле 3, что позволяет эффективно уменьшить падение температуры жидкой стали.

При этих условиях, если фурма 10 изготовлена из нержавеющей стали или жаропрочного сплава, доля окиси углерода в газовой смеси предпочтительно должна составлять не более 30%. Если она превышает 30%, реакция обезуглероживания по формуле 2 (упомянутой далее) замедляется и реакция по формуле 3 не может быть осуществлена. Кроме того, возрастает количество окиси углерода, всосанной вакуумным насосом 125 с тем результатом, что усиливается загрязнение окружающей среды и сокращается ожидаемый срок службы фурмы 10.

Кроме того, охлаждающий газ, вдуваемый через наружную трубку фурмы 10, может содержать аргон, двуокись углерода, другие инертные газы, окись углерода. Азот в качестве инертного газа может быть использован при производстве сверхнизкоуглеродистых сталей, в которых содержание азота не регулируется.

В случае, если смесь аргона и окиси углерода используется в качестве охлаждающего газа в наружной трубке 14, окись углерода вступает в реакцию по формуле 3 с газообразным кислородом внутри камеры, в результате чего выделяется большее количество тепла по сравнению со случаем, когда используется только аргон. В то же время в случае, когда фурма 10 изготовлена из нержавеющей стали или жаропрочного сплава, объемная доля окиси углерода в газовой смеси предпочтительно не должна превышать 30%. Если она превышает 30%, реакция по формуле 3 реализована быть не может. Кроме того, увеличивается количество окиси углерода, откачиваемой вакуумным насосом 125, что ведет к усилению загрязнения окружающей среды и к сокращению ожидаемого срока службы фурмы 10.

В случае вдувания через наружную трубку 14 двуокиси углерода внутренняя трубка легко охлаждается наряду с экономией аргона, что позволит снизить издержки производства жидкой стали.

Тем временем в случае, когда жидкую сталь M рафинируют для производства сверхнизкоуглеродистой стали, возможно вдувание с высокой скоростью вместе с несущим газом, таким как аргон или кислород, через внутреннюю трубку 12 фурмы 10 кислородсодержащих материалов, таких как железная руда и прокатная окалина, в направлении поверхности жидкой стали M. Таким образом, можно легко сократить период обезуглероживания и легко уменьшить содержание углерода.

Причина этого заключается в следующем. Железная руда и прокатная окалина, которые вдуваются с большой скоростью, проникают в жидкую сталь и разлагаются на железо и растворимый кислород, доставляя таким образом в жидкую сталь кислород и образуя центры реакции обезуглероживания. В данном случае фурма, предпочтительно, должна быть изготовлена из керамического или огнеупорного материала, а газ, вдуваемый через наружную трубку 14, предпочтительно должен состоять из окиси углерода.

В случае, если фурма изготовлена из нержавеющей стали или жаропрочного сплава, внутренняя трубка 12 легко истирается железной рудой или прокатной окалиной, что сокращает срок службы фурмы 10. Окись углерода вдувают через наружную трубку 14 для компенсации температуры на основе реакции по формуле 3.

Давление кислорода или кислородсодержащего газа, вдуваемого через внутреннюю трубку 12 фурмы 10, предпочтительно должно равняться 8,5-13,5 кг/см2.

При давлении вдувания меньше 8,5 кг/см2 внутренний диаметр внутренней трубки 12 фурмы 10 должен быть достаточно большим для того, чтобы обеспечить подачу нужного количества кислорода. Кроме того, во время рафинирования охлаждающий газ, например инертный газ, должен поступать через наружную трубку 14 в нарастающих количествах, что может отрицательно сказаться на уровне вакуума.

В случае, если давление вдувания превышает 13,5 кг/см2, возникает преимущество, заключающееся в возможности уменьшения диаметра внутренней трубки 12, однако глубина углубления или воронки D, образующейся на поверхности жидкой стали, возрастает, сокращая таким образом ожидаемый срок службы огнеупоров днища камеры 110.

Интенсивность вдувания кислорода или кислородсодержащего газа предпочтительно должна составлять от 20 до 50 м3/мин. Если интенсивность вдувания меньше 20 м3/мин, увеличивается период вдувания и, следовательно, растет длительность рафинирования.

С другой стороны, если интенсивность вдувания превышает 50 м3/мин, длительность периода вдувания сокращается, однако эффективность кислородной реакции уменьшается из-за вдувания большого количества кислорода в течение короткого периода времени. Кроме того, диаметр внутренней трубки следует сделать большим, а охлаждающий газ должен подаваться в большем количестве через наружную трубку 14, что отрицательно влияет на уровень вакуума.

Количество газообразного кислорода, вдуваемого на поверхность жидкой стали M, регулируют в зависимости от содержания углерода в жидкой стали, следующим образом. На каждые 0,01 весовых % углерода в жидкой стали следует предпочтительно вдувать газообразный кислород в количестве от 0,9 до 1,2 м3/т жидкой стали.

При количестве кислорода менее 0,9 м3/т жидкой стали реакция обезуглероживания и реакция дожигания относительно замедляются. Если оно превышает 1,2 м3/т жидкой стали, можно добиться нужного хода реакции обезуглероживания и реакции дожигания, однако концентрация кислорода в жидкой стали становится излишне высокой. Поэтому приходится использовать слишком много раскислителей, что ухудшает качество продукции.

Охлаждающий газ, вдуваемый через наружную трубку 14, предпочтительно, должен иметь давление от 3,0 до 5,0 кг/см2, в то время как интенсивность его вдувания должна составлять предпочтительно от 3,0 до 5,0 м3/мин.

Если давление меньше 3,0 кг/см2, диаметр наружной трубки 14 необходимо увеличить для того, чтобы получить возможность вдувать нужное количество газа и поэтому возрастает стоимость изготовления фурмы. Если давление не превышает 5,0 кг/см2, диаметр наружной трубки уменьшается и поэтому она оказывается более приемлемой с экономической точки зрения. Однако газ, который вдувается из наружной трубки 14, сталкивается со струей кислорода Z внутренней трубки 12 сразу после выхода из наружной трубки, что ведет к снижению эффективности кислородной реакции.

Кроме того, если интенсивность вдувания газа через наружную трубку 14 меньше 3,0 м3/мин, то требующейся эффективности охлаждения достичь невозможно. Поэтому температура внутренней трубки 12 повышается и во внутренней трубке 12 имеют место потери от плавления, что сокращает ожидаемый срок службы внутренней трубки 12. С другой стороны, если интенсивность вдувания превышает 5,0 м3/мин, подача газа возрастает, что может отрицательно воздействовать на уровень вакуума. Поэтому предпочтительно ограничить интенсивность вдувания 3,0-5,0 м3/мин.

Газ, который вдувают через наружную трубку 14, обеспечивает защиту внутренней трубки 12 от расплавления тепловым излучением, и поэтому температура газа должна равняться 30oC или менее. Если температура превышает этот уровень, нужной эффективности охлаждения добиться не удается.

В настоящем изобретении возможно применение четырех фурм. Во время обезуглероживания жидкой стали газообразный кислород или кислородсодержащий газ вдувают при расходе 5-10 м3/мин через внутренние трубки фурм 10, установленных с правой и левой стороны погружного патрубка 120 (фиг. 6). Через остальные фурмы 10 газообразный кислород или кислородсодержащий газ вдувают при расходе 20-50 м3/мин. Таким образом удается ограничить содержание окиси углерода в отработанном газе устройства рафинирования уровнем 1% или менее.

Настоящее изобретение предусматривает возможность применения двух фурм. В начале обезуглероживания жидкой стали газообразный кислород или кислородсодержащий газ вдувают при расходе 5-10 м3/мин через внутренние трубки фурм 10, в то время как наружные трубки применяются для вдувания охлаждающего газа при расходе 3-5 м3/мин. В промежуточный момент процесса обезуглероживания расход кислорода при вдувании через внутренние трубки увеличивают до 20-50 м3/мин, сохраняя при этом вдувание охлаждающего газа на уровне 3-5 м3/мин.

Кроме того, согласно настоящему изобретению, после прекращения вдувания кислорода через внутреннюю трубку 12 охлаждающий газ продолжают вдувать через внутреннюю трубку до завершения рафинирования, с тем, чтобы не допустить образования настылей.

При рафинировании жидкой стали способом, согласно изобретению и с использованием устройства для рафинирования, согласно изобретению, наблюдаются следующие явления. Газообразный кислород, который вдувают через внутреннюю трубку 12 в направлении поверхности жидкой стали, образует реактивную струю Z, показанную на фиг. 9. Кроме того, на поверхности жидкой стали M происходит реакция обезуглероживания в соответствии с формулой 2, приведенной ниже. Кислород, образующий реактивную струю Z, показанную на фиг. 15, с силой ударяется в жидкую сталь, образуя воронку D. В результате увеличивается площадь поверхности, на которой идет реакция, и реакция по формуле 2 происходит на этой поверхности. Поэтому можно легко уменьшить содержание углерода в жидкой стали и значительно сократить длительность периода обезуглероживания. В формуле 2 газообразным кислородом является тот, который бьет струей из фурмы 10 устройства рафинирования. [C] является углеродом, растворенным в жидкой стали.

1/2 O2(g) + [C] = CO(g) (2)

CO(g) + 1/2O2 = CO(g) + Q (3)

Одновременно в зоне 20 сохранения тепла происходит реакция между окисью углерода и газообразным кислородом. Окись углерода, принимающая участие в реакции по формуле 3, образуется в процессе реакции по формуле 2, поднимаясь к вакуумному насосу 125. Газообразный кислород в формуле 3 является тем, который вдувают через фурму 10, и в результате реакции по формуле 3 происходит выделение большого количества тепла. Благодаря этому повышается внутренняя температура камеры и происходит уменьшение формирования настылей на внутренних стенках камеры, при уменьшении падения температуры жидкой стали M во время обезуглероживания.

Далее изобретение поясняется с помощью примеров выполнения.

Пример 1.

На стенках установки для циркуляционного вакуумирования емкостью 250 т установили четыре фурмы 10. Фурмы 10 были установлены на высоте 2800 мм над поверхностью жидкой стали, что в 2,7 раза превышает диаметр камеры (1040 мм). Угол между фурмой 10 и боковой стенкой камер составил 20 градусов, и все четыре фурмы были наклонены под одинаковым углом. Фурма 10 была изготовлена из нержавеющей стали, и внутренний диаметр R1 сужения 17 и диаметр на выходе R2 переднего конца 10a составили соответственно 9,9 мм и 12,4 мм. Угол θ3 расширяющейся части равнялся 6 градусам, зазор между внутренней трубкой 12 и наружной трубкой 14 составил 3 мм, и длина цилиндрической части 17a сужения 17 составила 4 мм.

Содержание углерода в жидкой стали M равнялась 450 млн-1, а заданный уровень содержания углерода в сверхнизкоуглеродистой стали равнялся 50 млн-1. Во время обезуглероживания жидкой стали с целью получения этой сверхнизкоуглеродистой стали через внутренние трубки 12 фурм 10 вдували газообразный кислород под давлением 9,5 кг/см2 и при расходе 4 м3/мин. Через наружные трубки 14 вдували аргон пол давлением 4,0 кг/см2 и при расходе 4 м3/мин. Для одной плавки вдувание кислорода составляет 0,60 м3/т жидкой стали в течение 6 минут, начиная с момента достижения уровня вакуума 150 мбар. При этом условии суммарная длительность периода обезуглероживания ограничивалась 16 минутами, и после обезуглероживания в течение 16 минут в течение 1 минуты проводили раскисление.

Пробы отбирали в момент (0 минута) начала обезуглероживания и сразу после завершения обезуглероживания (17 минут). Эти пробы поместили в анализатор содержания углерода и серы с целью определения содержания углерода. С использованием полученных при анализе значений на основе приведенной ниже формулы 4 рассчитали постоянную скорости обезуглероживания. Эти постоянные наряду с постоянной для сравнительного примера приведены на фиг. 10. В формуле 4 C(17) и C(0) представляют соответственно содержание углерода на 17 минуте и на нулевой минуте.

Далее, после истечения 17 минут после начала обезуглероживания, измерили содержание углерода в жидкой стали, причем полученные результаты приведены на фиг. 11.

Кроме того, на нулевой минуте и на 17 минуте после начала обезуглероживания измерили температуру жидкой стали, после чего на основе приведенной ниже формулы 5 рассчитали скорость падения температуры α. Полученные результаты показаны на фиг. 12.

В формуле 5 T(17) и T(0) представляют температуру жидкой стали соответственно на 17 минуте и нулевой минуте после начала обезуглероживания.

Кроме того, с помощью прибора анализа отходящих газов измеряли содержание окиси углерода и двуокиси углерода в отходящих газах. После этого на основе приведенной ниже формулы 6 рассчитали степень дожигания. Полученные результаты показаны на фиг. 13.

Как показано на фиг. 10, рафинирование согласно изобретению показало, что постоянная скорости обезуглероживания достигает от 0,14 до 0,17. Средним значением оказалось 0,16, и это значительно выше, чем в сравнительном примере, в котором Kc составила от 0,10 до 0,13, в среднем 0,12. Далее, как показано на фиг. 11, настоящее изобретение демонстрирует содержание углерода от 16 до 25 млн-1, в среднем 20 млн-1, в то время как в сравнительном примере оно составило от 35 до 45 млн-1, в среднем 42 млн-1. Отсюда очевидно, что содержание углерода благодаря использованию настоящего изобретения оказывается значительно ниже, чем в сравнительном примере.

Как показано на фиг. 12, когда жидкую сталь рафинируют способом, согласно изобретению, скорость падения температуры α составила от -0,8 до -1,2, в среднем -1,0. В то же время в сравнительном примере скорость падения температуры составила от -1,3 до -1,8, в среднем -1,5. Это свидетельствует о выделении большого количества тепла в процессе реакции по формуле 3.

Как показано на фиг. 13, в случае рафинирования жидкой стали способом, согласно изобретению, степень дожигания составила 95-82%, в среднем 87%, в то время как в сравнительном примере степень дожигания составила от 5 до 15%, в среднем 13%. Следовательно, степень дожигания согласно настоящему изобретению значительно превышает этот показатель в сравнительном примере. Это свидетельствует о том, что реакция по формуле 3 является очень быстрой и хорошо соответствует графику на фиг. 12.

Процесс рафинирования согласно изобретению и сравнительному процессу (примеры) повторили по 30 раз, наблюдая невооруженным глазом степень нарастания настылей. Результат показал, что степень нарастания настылей при способе, являющемся предметом изобретения, была значительно ниже, чем в сравнительном примере. Кроме того, когда эксперимент повторили 100 раз, не было обнаружено признаков, свидетельствующих о вероятности взрыва из-за утечки охлаждающей жидкости фурмы во время вдувания кислорода через водоохлаждаемые фурмы 150 и 160.

Пример 2.

Пример осуществлялся при условиях, аналогичных условиям, показанным в примере 1, за исключением того, что условия вдувания кислорода, как показано ниже, отличались. Затем проверили постоянную скорости обезуглероживания и полученные результаты показали на фиг. 10.

В этом примере, в начале рафинирования жидкой стали, газообразный кислород вдували при расходе 5 м3/мин через внутренние трубки 12 фурм 10, установленных слева и справа от погружных патрубков 120 (фиг. 6) и на стенках камеры. По истечении 3 минут расход вдувания повысили до 10 м3/мин, а по истечении 10 минут вдувание уменьшили до 5 м3/мин. Затем, после завершения обезуглероживания, вдувание прекратили.

Это было сделано для реализации реакции дожигания по формуле 3.

В то же время через внутренние трубки 12 других двух фурм 10 в период между третьей и девятой минутами после начала обезуглероживания газообразный кислород вдували при расходе 20 м3/мин, что соответствовало 0,6 м3 кислорода на тонну жидкой стали. Это обеспечивало течение реакции обезуглероживания по формуле 2.

В этом примере способ, согласно изобретению, обеспечивает более высокую постоянную скорости обезуглероживания Kc по сравнению с этим показателем сравнительного примера, как показано на фиг. 10.

В этом примере были обеспечены возможности обезуглероживания, позволяющие получить сверхнизкоуглеродистую сталь, и максимизирована реакция дожигания, позволяющая не допустить выброса окиси углерода в атмосферный воздух.

В этом примере постоянная скорости обезуглероживания Kc достигла 0,16-0,17, однако содержание окиси углерода в отходящих газах устройства рафинирования поддерживается на уровне 1% или менее.

Пример 3.

Этот пример осуществляли при таких же условиях, что и в примере 1, за исключением условий вдувания газообразного кислорода и охлаждающего газа.

Через внутренние трубки 12 фурм 10 газообразный кислород вдували при расходе 30 м3/мин и под давлением 9,5 кг/см2. Через наружные трубки 14 вдували смесь аргона и окиси углерода в отношении 8:2 при расходе 4 м3/мин и под давлением 4,0 кг/см2. Для каждой плавки жидкой стали газообразный кислород вдували в количестве 0,60 м3 на тонну жидкой стали через внутренние трубки 12, в то время как газовую смесь, состоящую из аргона и окиси углерода, вдували в количестве 0,25 м3 на тонну жидкой стали. Вдувание осуществляли с начала обезуглероживания и до завершения обезуглероживания.

Описанные выше опыты повторили 50 раз. Затем, как и в примере 1, проверили постоянную скорости обезуглероживания Kc, содержание углерода в жидкой стали на 17-й минуте после начала обезуглероживания, скорость падения температуры α и степень дожигания. Полученные результаты показаны на фиг. 10, 11, 12 и 13 соответственно.

Как показано на фиг. 10-13, способ, согласно изобретению, продемонстрировал более высокое значение постоянной скорости обезуглероживания чем в сравнительном примере. Кроме того, по сравнению со сравнительным примером содержание углерода в жидкой стали было низким, скорость падения температуры α жидкой стали - невелика, а степень дожигания - высока.

Пример 4.

Этот пример выполнялся при таких же условиях, что и в примере 1, за исключением условий перечисленных ниже.

Газообразный кислород вдували через внутренние трубки 12, а промышленную окись углерода вдували через наружные трубки 14 при расходе 4 м3/мин под давлением 4,0 кг/см2. Для того, чтобы не допустить коррозии фурм 10 под воздействием окиси углерода, внутренние и наружные трубки были выполнены из керамического материала.

Описанные выше эксперименты были выполнены 10 раз. Затем, как и в примере 1, проверили постоянную скорости обезуглероживания Kc, содержание углерода в жидкой стали на 17-й минуте после начала обезуглероживания, скорость падения температуры α и степень дожигания. Полученные результаты показаны на фиг. 10, 11, 12 и 13 соответственно.

Как показано на фиг. 10-13, способ, согласно изобретению, продемонстрировал более высокое значение постоянной скорости обезуглероживания, чем в сравнительном примере. Кроме того, по сравнению со сравнительным примером содержание углерода в жидкой стали было низким, скорость падения температуры α жидкой стали - невелика, а степень дожигания - высока.

В этом примере причина дополнительного уменьшения падения температуры жидкой стали заключалась в том, что окись углерода (имеющаяся), вдуваемая через наружные трубки, принимала участие в реакции дожигания по формуле 3, выделяя таким образом большое количество тепла. С другой стороны, причина относительного уменьшения степени дожигания заключалась в том, что часть окиси углерода из наружной трубки не могла участвовать в реакции дожигания, но уходила с отходящими газами. Таково мнение авторов изобретения.

Пример 5.

Этот пример выполнялся при таких же условиях, что и пример 3, за исключением того, что внутренние трубки 12 были использованы для вдувания кислорода, а наружные трубки 14 были использованы для вдувания газообразной окиси углерода при расходе 45 м3/мин и под давлением 4,0 кг/см2.

Из-за относительно высокой стоимости аргона через наружные трубки вместо аргона вдували двуокись углерода, с тем, чтобы снизить издержки производства стали.

Описанные выше эксперименты были выполнены 10 раз. Затем, как и в примере 1, проверили постоянную скорости обезуглероживания Kc, содержание углерода в жидкой стали на 17-й минуте после начала обезуглероживания, скорость падения температуры α и степень дожигания. Полученные результаты показаны на фиг. 10, 11, 12 и 13 соответственно.

Как показано на фиг. 10-13, способ, согласно изобретению, продемонстрировал более высокое значение постоянной скорости обезуглероживания, чем в сравнительном примере. Кроме того, по сравнению со сравнительным примером содержание углерода в жидкой стали было низким, скорость падения температуры α жидкой стали - невелика, а степень дожигания - высока.

В этом примере наблюдалось значительное увеличение степени дожигания, в то время как скорость падения температуры жидкой стали относительно возросла. Причина этого, как полагают, заключается в том, что степень дожигания была рассчитана на основании формулы 6, а поступление двуокиси углерода из наружных трубок привело к увеличению содержания двуокиси углерода в отходящих газах. Исходя из факта повышения скорости падения температуры жидкой стали по сравнению с примером 3 предполагают, что двуокись углерода, поступающая из наружных трубок, фактически подавляет реакцию дожигания.

Пример 6.

Этот пример осуществляли при таких же условиях, что пример 1, за исключением того, что через внутренние трубки вдували газовую смесь, состоящую из кислорода и окиси углерода в отношении 8:2, а через наружные трубки вдували аргон.

Описанные выше эксперименты были выполнены 35 раз. Затем, как и в примере 1, проверили постоянную скорости обезуглероживания Kc, содержание углерода в жидкой стали на 17-й минуте после начала обезуглероживания, скорость падения температуры α и степень дожигания. Полученные результаты показаны на фиг. 10, 11, 12 и 13 соответственно.

Как показано на фиг. 10-13, способ, согласно изобретению, продемонстрировал более высокое значение постоянной скорости обезуглероживания, чем в сравнительном примере. Кроме того, по сравнению со сравнительным примером содержание углерода в жидкой стали было низким, скорость падения температуры α жидкой стали - невелика, а степень дожигания - высока.

Пример 7.

Этот пример выполнялся при таких же условиях, что и пример 1, за исключением условий, перечисленных ниже.

В этом случае внутренние и наружные трубки 12 и 14 фурм 10 были изготовлены исключительно из керамики. Во время обезуглероживания через внутренние трубки 12 вдували кислород при расходе 10 м3/мин при одновременном вдувании 40 кг прокатной окалины. Прокатная окалина является побочным продуктом процессов непрерывной разливки и горячей прокатки на металлургическом заводе. Железосодержащий компонент прокатной окалины отделяли посредством магнита и дробили на частицы размерами 0,5 мм и менее.

Через наружные трубки с начала обезуглероживания и до его завершения вдували окись углерода при расходе 4 м3/мин под давлением 4,0 кг/см2. Объем вдувания кислорода был эквивалентен 0,25 м3 на тонну жидкой стали.

Описанные выше эксперименты были выполнены 10 раз. Затем, как и в примере 1, проверили постоянную скорости обезуглероживания Kc, содержание углерода в жидкой стали на 17-й минуте после начала обезуглероживания, скорость падения температуры α и степень дожигания. Полученные результаты показаны на фиг. 10, 11, 12 и 13 соответственно.

Как показано на фиг. 10-13, способ, согласно изобретению, продемонстрировал более высокое значение постоянной скорости обезуглероживания, чем в сравнительном примере. Кроме того, по сравнению со сравнительным примером содержание углерода в жидкой стали было низким, скорость падения температуры α жидкой стали - невелика, а степень дожигания - высока.

В этом примере содержание углерода в окончательно обезуглероженной жидкой стали было еще ниже. Причина этого заключается в том, что вдуваемая прокатная окалина глубоко проникает в жидкую сталь, разлагаясь на железо и растворимый кислород. Таким образом в жидкую сталь поступает кислород и в то же время образуются центры обезуглероживания.

Как можно видеть в описанных выше примерах, если жидкую сталь рафинируют согласно изобретению, можно устойчиво получать сверхнизкоуглеродистую сталь с содержанием углерода 20 млн-1 и менее.

Согласно описанному выше изобретению, можно значительно сократить длительность периода получения сверхнизкоуглеродистой стали, можно эффективно уменьшить скорость падения температуры жидкой стали во время обезуглероживания, и можно уменьшить образование настылей на внутренней стенке камеры. Кроме того, при подаче газообразного кислорода через водоохлаждаемые фурмы может быть исключена опасность протечки охлаждающей воды из фурмы.

Изобретение относится к черной металлургии, конкретнее к устройствам рафинирования жидкой стали и способам рафинирования жидкой стали в ходе процесса внепечной обработки для получения сверхнизкоуглеродистой стали. Техническим результатом является легкое удаление углерода из жидкой стали, недопущение падения температуры жидкой стали и обеспечение стабильности работы. Установка для рафинирования содержит устройство циркуляционного вакуумирования (УЦВ), предназначенное для переплава жидкой стали и включающее вакуумную камеру (ВК) и погружные впускной и выпускной патрубки, по одному из которых металл поступает в камеру, а по другому - отводится из камеры. В боковой стенке ВК УЦВ размещено множество инжекционных фурм, каждая из которых состоит из внутренней и наружной трубок. Внутренняя трубка имеет сужение для формирования газовой струи со сверхзвуковой скоростью, а через наружную трубку вдувают охлаждающий газ, предназначенный для охлаждения внутренней трубки. Способ рафинирования жидкой стали регламентирует начало вдувания кислорода или кислородсодержащего газа реактивными струями со сверхзвуковой скоростью в направлении поверхности жидкой стали в ВК - когда измеряемое внутреннее давление в ВК составляет 150 мбар. Газ вдувают, по крайней мере, 3 мин или до завершения процесса обезуглероживания. 2 с. и 24 з.п. ф-лы, 15 ил.

| "Тэцу то хаганэ | |||

| Tetsu to hagane | |||

| J | |||

| Jron and Steel Inst | |||

| Jap", 1977, 63 | |||

| Насос | 1917 |

|

SU13A1 |

| 1991 |

|

RU2002816C1 | |

| Способ получения нержавеющей стали | 1982 |

|

SU1073299A1 |

| US 3976473 A, 24.08.1976 | |||

| US 5413623 A, 09.05.1995 | |||

| Способ пластики мягких тканей при одномоментной установке дентальных имплантатов и постоянных индивидуальных абатментов в условиях тонкого биотипа десны | 2018 |

|

RU2676458C1 |

| КОЛЕБАТЕЛЬНЫЙ КОНТУР МЕТРОВОГО И ДЕЦИМЕТРОВОГОДИАПАЗОНОВ | 0 |

|

SU347884A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2000-06-10—Публикация

1996-12-30—Подача