Изобретение относится к неразрушающему контролю и может быть использовано для дефектоскопии объектов из ферромагнитных металлов.

Известен способ выявления подповерхностных дефектов в ферромагнитных объектах, заключающийся в том, что намагничивают контролируемый объект с помощью системы намагничивания, сканируют поверхность контролируемого объекта, регистрируют магниточувствительными элементами, по меньшей мере, одну составляющую индукции магнитных потоков рассеяния над контролируемым участком и по ее изменению судят о наличии подповерхностных дефектов [1].

Недостаток известного способа заключается в невозможности выявления дефектов, залегающих на глубине более 15 мм. Это связано с тем, что изменения магнитных потоков рассеяния, созданные такими дефектами, сопоставимы с изменениями шумовой составляющей, обусловленными вариацией влияющих факторов.

Наиболее близок к предложенному принятый за прототип способ выявления подповерхностных дефектов в ферромагнитных объектах, заключающийся в том, что контролируемый объект намагничивают системой намагничивания, возбуждают с помощью вихретокового преобразователя вихревые токи, проникающие на толщину контролируемого участка, сканируют поверхность контролируемого объекта, регистрируют в процессе сканирования изменение вносимых в вихретоковый преобразователь параметров и по величине этих изменений судят о наличии и параметрах подповерхностных дефектов [2].

Недостаток известного способа заключается в необходимости использования низких частот возбуждаемых вихревых токов, для обеспечения их проникновения на толщину контролируемого объекта. При этом снижается пропорциональная рабочей частоте абсолютная чувствительность к дефектам. Для обеспечения требуемой абсолютной чувствительности необходимо существенное увеличение размеров и числа витков катушек индуктивности вихретоковых преобразователей, что приводит к соответствующему уменьшению локальности контроля.

Цель изобретения - повышение достоверности контроля, путем повышения локальности пятна контроля.

Поставленная цель в заявляемом способе выявления подповерхностных дефектов в ферромагнитных объектах, заключающемся в том, что контролируемый объект намагничивают системой намагничивания, возбуждают с помощью вихретокового преобразователя вихревые токи, сканируют поверхность контролируемого объекта, регистрируют в процессе сканирования изменения  вносимых в вихретоковый преобразователь параметров, достигается благодаря тому, что частоту возбуждаемых вихревых токов выбирают из условия их проникновения в тонкий поверхностный слой контролируемого объекта, проводят измерение, по меньшей мере, одной из составляющей ΔВ индукции магнитных потоков рассеяния, а о наличии подповерхностных дефектов судят по совокупности полученных изменений

вносимых в вихретоковый преобразователь параметров, достигается благодаря тому, что частоту возбуждаемых вихревых токов выбирают из условия их проникновения в тонкий поверхностный слой контролируемого объекта, проводят измерение, по меньшей мере, одной из составляющей ΔВ индукции магнитных потоков рассеяния, а о наличии подповерхностных дефектов судят по совокупности полученных изменений  и ΔВ.

и ΔВ.

Проведенные заявителем патентно-литературные исследования не выявили технических решений с существенными признаками, идентичными или эквивалентными отличительным признакам заявляемого объекта. Таким образом, по мнению заявителя, заявляемое техническое решение соответствует критерию "существенные отличия".

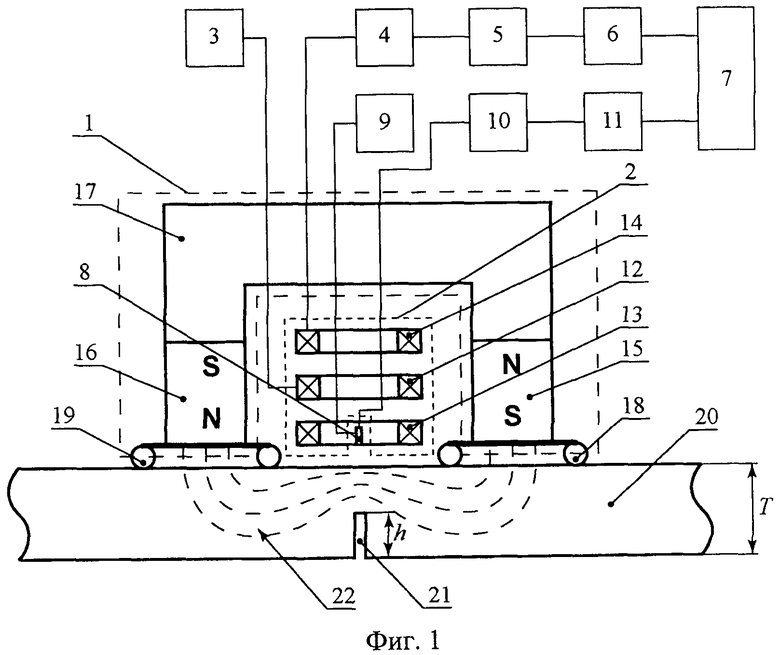

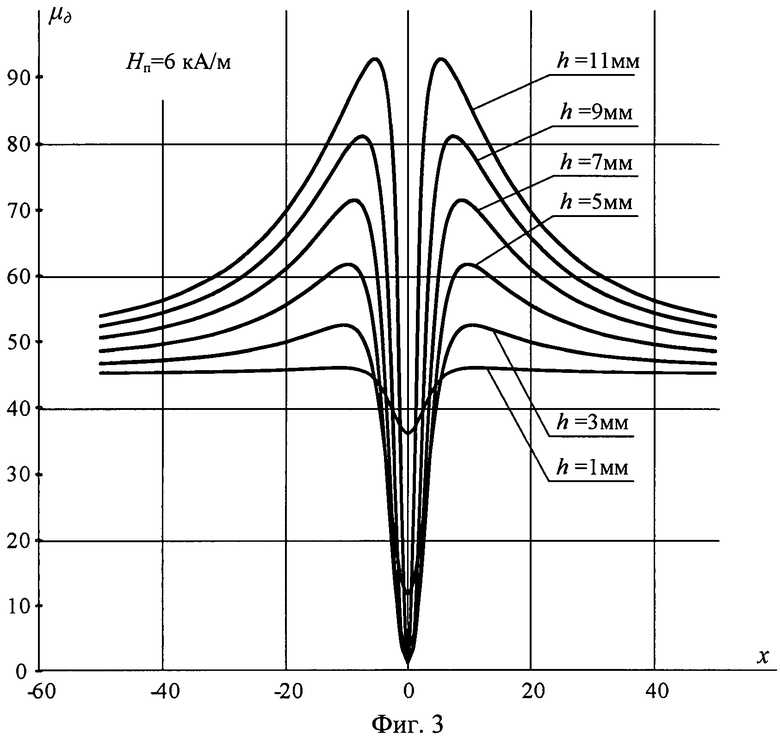

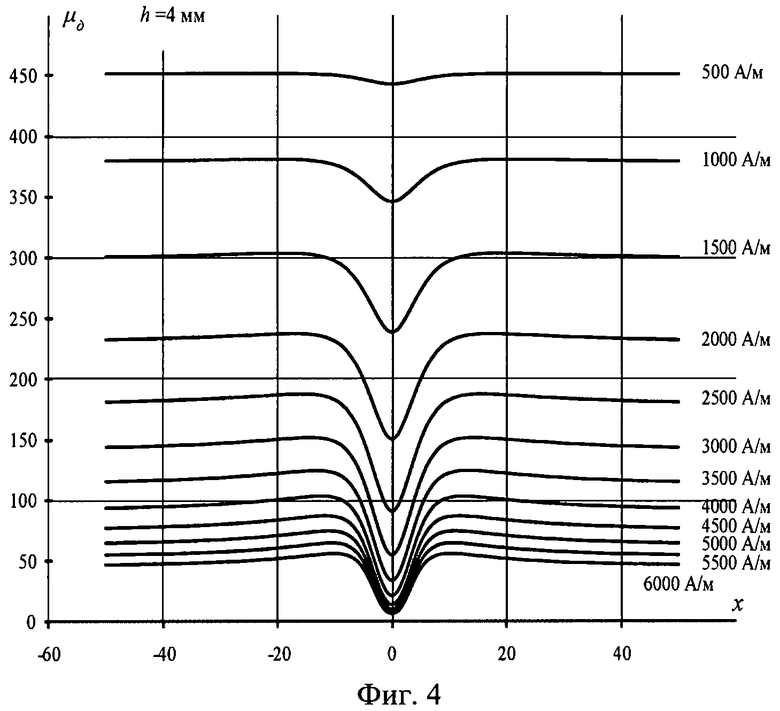

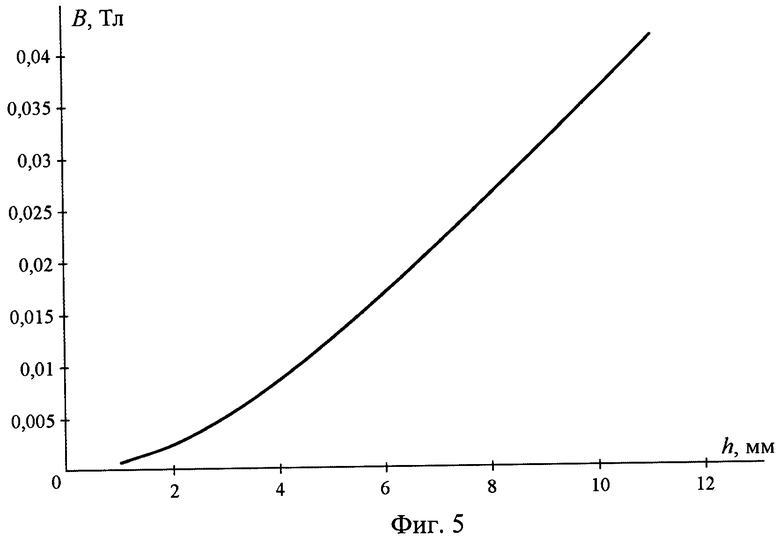

На фиг.1 представлена схема контроля согласно заявляемому способу; на фиг.2 - зависимость амплитуды ΔUвн от глубины подповерхностного дефекта при намагничивании контролируемого объекта, на фиг.3 - изменение дифференциальной магнитной проницаемости металла от глубины дефекта при намагничивании контролируемого объекта; на фиг.4 - изменение дифференциальной магнитной проницаемости металла при изменении напряженности Н намагничивающего поля; на фиг.5 - изменение напряженности ΔВт тангенциальной составляющей индукции магнитных потоков рассеяния при изменении глубины дефекта.

Заявляемый способ реализуется с помощью схемы контроля, представленной на фиг.1. Она состоит из намагничивающей системы 1, вихретокового преобразователя 2, генератора 3 гармонического напряжения, последовательно соединенных компенсатора 4, усилителя 5, амплитудного детектора 6, блока 7 обработки и отображения информации, датчика 8 Холла, подключенного токовым входом к источнику 9, последовательно соединенных второго компенсатора 10, второго усилителя 11, подключенного своим выходом ко второму входу блока 7. Выход датчика 8 Холла подключен к входу компенсатора 10. Вихретоковый преобразователь 2 состоит из возбуждающей катушки 12, подключенной к выходу генератора 3, а также дифференциально включенных измерительной катушки 13 и компенсационной катушки 14, подключенных внешними выводами ко входу компенсатора 4. Все катушки вихретокового преобразователя соосны, возбуждающая катушка 12 находится между идентичными измерительной катушкой 13 и компенсационной катушкой 14, установленными с одинаковым осевым зазором относительно возбуждающей катушки 12. Намагничивающая система 1 выполнена П-образной и состоит из стержневых постоянных магнитов 15 и 16, соединенных магнитопроводом 17. Для обеспечения возможности сканирования с заданным зазором намагничивающая система 1 снабжена колесными опорами 18 и 19. Вихретоковый преобразователь 2 и датчик 8 Холла расположены в межполюсном пространстве намагничивающей системы и симметрично относительно ее стержней. Рабочий торец вихретокового преобразователя 2 и рабочие торцы намагничивающей системы 1 лежат в параллельных плоскостях. Рабочая поверхность датчика 8 Холла перпендикулярна рабочему торцу вихретокового преобразователя и плоскости, проходящей через оси симметрии боковых стержней П-образной намагничивающей системы 1.

На фиг.1 также показан контролируемый объект 20 в виде ферромагнитной пластины толщиной Т с подповерхностным дефектом 21 глубиной h, a также силовые линии 22 индукции В намагничивающего поля.

Заявляемый способ реализуется следующим образом.

Контролируемый объект намагничивают системой намагничивания 1. Величину напряженности Н намагничивающего поля рекомендуется выбирать не менее величины Нм, обеспечивающей максимальную статическую магнитную проницаемость µст=В/Н, где В - магнитная индукция, Н - напряженность магнитного поля в металле. Выбирают задаваемую генератором 3 частоту возбуждаемых вихревых токов из условия их проникновения в тонкий поверхностный слой контролируемого объекта, возбуждают с помощью вихретокового преобразователя 2 вихревые токи в контролируемом объекте 20. Затем компенсируют выходное напряжение вихретокового преобразователя 2 и выходное напряжение датчика 8 Холла на бездефектном участке контролируемого объекта 20 с помощью компенсаторов 4 и 10 соответственно и сканируют поверхность контролируемого объекта 20.

При наличии подповерхностного дефекта магнитный поток, создаваемый намагничивающей системой 1, перераспределяется, частично выходит за пределы металла, образуя магнитные потоки рассеяния, и концентрируется над дефектом. По этой причине дифференциальная магнитная проницаемость µd=dB/dH металла над дефектом 21, в том числе и на поверхности контролируемого объекта 20, изменяется. При изменении µd, связанном с воздействием подповерхностного дефекта, происходит изменение электромагнитного взаимодействия вихретокового преобразователя 2 с металлом. В результате изменяется величина вносимого в вихретоковый преобразователь 2 напряжения и происходит регистрация сигнала, обусловленного влиянием подповерхностного дефекта. Соответствующее изменение ΔUвн с выхода компенсатора 4 через усилитель 5 поступает на вход амплитудного детектора 6, а затем на первый вход блока 7 обработки и отображения информации. За счет того, что формируемое подповерхностным дефектом изменение µd считывается вихретоковым преобразователем 2 непосредственно с поверхности контролируемого объекта 20, нет необходимости в применении низкочастотных вихревых токов, проникающих вглубь металла. За счет этого размеры рабочего торца вихретокового преобразователя при реализации данного способа соответствуют стандартным размерам высокочастотных вихретоковых преобразователей и могут составлять величину порядка 1…5 мм, в зависимости от особенностей решаемой задачи.

Однако получение информации о наличии и параметрах подповерхностного дефекта путем считывания только сигнала, регистрируемого вихретоковым преобразователем 2, не обеспечивает надежного выявления подповерхностных дефектов. Это происходит из-за неоднозначности зависимости ΔUвн*=ΔUвн*(h), приведенной на фиг.2. Данная зависимость приведена для пластины толщиной Т=12 мм из стали марки Ст 45 при намагничивании магнитным полем с напряженностью Н=6000 А/м. По оси ординат здесь отложена величина относительного приращения амплитуды ΔUвн*=ΔUвн/U0, где U0 - напряжение, наводимое на измерительную обмотку 13 в режиме "холостого хода", т.е. при отсутствии взаимодействия вихретокового преобразователя 2 с металлом. Из приведенной зависимости видно, что начиная с некоторого значения глубины h дефекта 21 наблюдается стабилизация ΔUвн*, а затем и его уменьшение. Это может привести к пропуску наиболее опасного предсквозного дефекта. Данный характер зависимости ΔUвн*=ΔUвн*(h) сохраняется при изменении напряженности Н и изменении толщины Т. Это объясняется особенностями формирования µd на поверхности контролируемого объекта при увеличении глубины дефекта 21. Соответствующие зависимости изменения µd над подповерхностным дефектом типа трещины показаны на фиг.3. Здесь по оси абсцисс отложена координата Х от центра трещины в перпендикулярном к ее плоскости направлении. На фиг.3 дано семейство зависимостей µd=µd(X) для различных значений глубины h дефекта 21. Из приведенных зависимостей видно, что µd при изменении координаты X имеет один или три экстремума. При этом количество экстремумов, соотношение между их величинами и расстояние по оси X зависят от h. С увеличением h, кроме минимума µd, наблюдаемого над трещиной, формируются два максимума, симметрично смещенных относительно центра трещины. Соотношение изменений µd в точках максимума и минимумов с ростом h монотонно падает. Одновременно происходит пространственное сближение минимумов. Это и приводит к тому, что с ростом h при превышении некого граничного значения h=hг наблюдается уменьшение ΔUвн* за счет компенсации электромагнитного воздействия участков металла с увеличенной и уменьшенной величинами µd. Проведенные исследования показали, что hг уменьшается с ростом Н и при величине H, соответствующей техническому насыщению, hг приближается к Т/2 при равномерном намагничивании по толщине контролируемого участка. Таким образом, при считывании информации о подповерхностном дефекте по изменению µd на поверхности металла удается получить однозначную информацию о глубине подповерхностных дефектов, расположенных глубже, чем половина толщины контролируемого объекта. Именно выявление подобных дефектов магнитным методом составляет проблему из-за низкой к ним чувствительности. Вместе с тем, выявление дефектов, развивающихся с тыльной стороны ферромагнитного объекта и превышающих по глубине половину его толщины, может быть легко осуществлено магнитным методом, путем регистрации созданных дефектом магнитных потоков рассеяния. Для этого одновременно с регистрацией изменений  осуществляется регистрация ΔВ с помощью датчика 8 Холла. Возможна регистрация изменений магнитных потоков рассеяния и другими магниточувствительными элементами, например феррозондами. Датчик Холла 8 для обеспечения требуемой чувствительности должен иметь площадь активной зоны порядка 1…2 мм2, что не ухудшает локальности контроля. Сигнал с его выхода после компенсации компенсатором 10 через усилитель 11 поступает на второй вход блока 7. В блоке 7 задается условие, что о параметрах выявленного дефекта судят по величине

осуществляется регистрация ΔВ с помощью датчика 8 Холла. Возможна регистрация изменений магнитных потоков рассеяния и другими магниточувствительными элементами, например феррозондами. Датчик Холла 8 для обеспечения требуемой чувствительности должен иметь площадь активной зоны порядка 1…2 мм2, что не ухудшает локальности контроля. Сигнал с его выхода после компенсации компенсатором 10 через усилитель 11 поступает на второй вход блока 7. В блоке 7 задается условие, что о параметрах выявленного дефекта судят по величине  , если не превышается величина ΔВг, соответствующая значению hг. Зависимость ΔВ=ΔВ(h) зависит от h монотонно (фиг.5), что позволяет надежно выявлять дефекты и однозначно оценивать их параметры и при h>hг.

, если не превышается величина ΔВг, соответствующая значению hг. Зависимость ΔВ=ΔВ(h) зависит от h монотонно (фиг.5), что позволяет надежно выявлять дефекты и однозначно оценивать их параметры и при h>hг.

Заявляемый способ по сравнению с известным обеспечивает выявление подповерхностных дефектов в ферромагнитных материалах при более высокой локальности контроля, за счет считывания информации о поверхностных дефектах глубиной менее hг по изменению дифференциальной магнитной проницаемости на поверхности контролируемого объекта и о дефектах с глубиной h≥hг по изменению магнитных потоков рассеяния над контролируемым участком.

Источники информации

1. Неразрушающий контроль: Справочник: В 7 т. Под общ. ред. В.В.Клюева. Т6: В 3 кн. Кн.1. Магнитные методы контроля / В.В.Клюев, В.Ф.Мужицкий, Э.С.Горкунов, В.Е.Щербинин. - М.: Машиностроение, 2004. - С.96-98.

2. Неразрушающий контроль: Справочник: В 7 т. Под общ. ред. В.В.Клюева. Т6: В 3 кн. Кн.1. Магнитные методы контроля / В.В. Клюев, В.Ф.Мужицкий, Э.С.Горкунов, В.Е.Щербинин. - М.: Машиностроение, 2004. - С.96-98 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕТОКОВО-МАГНИТНЫЙ СПОСОБ ДЕФЕКТОСКОПИИ ФЕРРОМАГНИТНЫХ ОБЪЕКТОВ | 2012 |

|

RU2493561C1 |

| УСТРОЙСТВО ДЛЯ ВИХРЕТОКОВОЙ ДЕФЕКТОСКОПИИ ФЕРРОМАГНИТНЫХ ТРУБ СО СТОРОНЫ ИХ ВНУТРЕННЕЙ ПОВЕРХНОСТИ | 2015 |

|

RU2634544C2 |

| УСТРОЙСТВО ДЛЯ ВИХРЕТОКО-МАГНИТНОЙ ДЕФЕКТОСКОПИИ ФЕРРОМАГНИТНЫХ ОБЪЕКТОВ | 2014 |

|

RU2566416C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ МЕДНОЙ КАТАНКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2542624C1 |

| ИЗМЕРИТЕЛЬНЫЙ ТРАКТ ВИХРЕТОКОВОГО ДЕФЕКТОСКОПА ДЛЯ КОНТРОЛЯ ТРУБ | 2018 |

|

RU2694428C1 |

| Устройство для иммерсионного ультразвукового контроля | 2020 |

|

RU2723913C1 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661312C1 |

| Устройство выявления микромагнитных частиц в материале сварного шва сталей аустенитного класса | 2024 |

|

RU2829469C1 |

| Магнитная система сканера-дефектоскопа | 2016 |

|

RU2680103C2 |

| МАГНИТНЫЙ ДЕФЕКТОСКОП ДЛЯ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ | 2015 |

|

RU2587695C1 |

Изобретение относится к неразрушающему контролю. Способ выявления подповерхностных дефектов в ферромагнитных объектах заключается в том, что контролируемый объект намагничивают системой намагничивания, возбуждают с помощью вихретокового преобразователя вихревые токи, сканируют поверхность контролируемого объекта, регистрируют в процессе сканирования изменения  вносимых в вихретоковый преобразователь параметров. При этом согласно изобретению частоту возбуждаемых вихревых токов выбирают из условия их проникновения в тонкий поверхностный слой контролируемого объекта, проводят измерение, по меньшей мере, одной из составляющей ΔВ индукции магнитных потоков рассеяния, а о наличии подповерхностных дефектов судят по совокупности полученных изменений

вносимых в вихретоковый преобразователь параметров. При этом согласно изобретению частоту возбуждаемых вихревых токов выбирают из условия их проникновения в тонкий поверхностный слой контролируемого объекта, проводят измерение, по меньшей мере, одной из составляющей ΔВ индукции магнитных потоков рассеяния, а о наличии подповерхностных дефектов судят по совокупности полученных изменений  и ΔВ. Изобретение обеспечивает повышение достоверности контроля. 5 ил.

и ΔВ. Изобретение обеспечивает повышение достоверности контроля. 5 ил.

Способ выявления подповерхностных дефектов в ферромагнитных объектах, заключающийся в том, что контролируемый объект намагничивают системой намагничивания, возбуждают с помощью вихретокового преобразователя вихревые токи, сканируют поверхность контролируемого объекта, регистрируют в процессе сканирования изменения ΔU ВН вносимых в вихретоковый преобразователь параметров, отличающийся тем, что частоту возбуждаемых вихревых токов выбирают из условия их проникновения в тонкий поверхностный слой контролируемого объекта, проводят измерение, по меньшей мере, одной из составляющей ΔВ индукции магнитных потоков рассеяния, а о наличии подповерхностных дефектов судят по совокупности полученных изменений ΔU ВН и ΔВ.

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Под общ | |||

| ред | |||

| В.В.Клюева | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Магнитные методы контроля | |||

| / В.В.Клюев, В.Ф.Мужицкий, Э.С.Горкунов, В.Е.Щербинин | |||

| - М.: Машиностроение, 2004, с.96-98 | |||

| СПОСОБ ЭЛЕКТРОМАГНИТНОЙ ДЕФЕКТОСКОПИИ ФЕРРОМАГНИТНЫХ ТРУБ | 2004 |

|

RU2247977C1 |

| RU 95116681 А, 20.09.1997 | |||

| Способ электромагнитной дефектоскопии ферромагнитных изделий | 1985 |

|

SU1295315A1 |

| Способ электромагнитной дефектоскопии ферромагнитных объектов | 1985 |

|

SU1293620A1 |

| Способ электромагнитной дефектоскопии объектов с ферромагнитными включениями | 1985 |

|

SU1265585A1 |

| Способ вихретокового контроля ферромагнитных изделий преобразователем с ферромагнитным сердечником и устройство для его осуществления | 1983 |

|

SU1196747A1 |

| US 2003071614 A1, 17.04.2003. | |||

Авторы

Даты

2012-02-10—Публикация

2010-03-01—Подача