Изобретение относится к области гидрометаллургии благородных металлов и может быть использовано при извлечении палладия из отработанных катализаторов, в том числе катализаторов низкотемпературного окисления оксида углерода(II) на основе γ-Al2О3, содержащих хлорид палладия(II) и бромид меди(II).

Известен способ переработки содержащих металлы платиновой группы отработанных катализаторов на основе оксидов алюминия, кремния и магния, включающий операции обработки измельченных катализаторов раствором серной кислоты, спекание нерастворимого остатка с гидроксидом щелочного металла при температуре 400-700°С с последующим щелочным выщелачиванием спека. Недостатками метода являются использование энергоемких пирометаллургических операций спекания, длительность отдельных операций [патент РФ на изобретение №2138568. Годжиев С.Е., Ковтун В.А., Парецкий В.М и др. опубл. 27.09.1999].

Наиболее близким техническим решением является способ извлечения палладия из отработанных катализаторов, суть которого заключается в кислотном выщелачивании отработанных катализаторов «царской водкой», упаривании раствора до сухого остатка и растворении сухого остатка в соляной кислоте с последующей сорбцией палладия из хлоридного раствора на углеродных сорбентах [патент РФ на изобретение №2339712. Горяева Н.Г., Кононова О.Н., Доставалова Н.Б. и др. Опубл. 27.11.2008]. Получаемые в результате сорбции сорбаты, содержащие драгоценный металл, предлагается сжигать.

Недостатком способа являются использование для выщелачивания отработанных катализаторов растворов «царской водки», при упаривании которых образуются летучие оксиды азота, длительность процесса сорбции - 24 ч, невозможность регенерации сорбента.

Техническим результатом изобретения является снижение количества вредных газовых продуктов, повышение производительности процесса за счет сокращения времени сорбции палладия из хлоридных растворов, образующихся при переработке отработанных катализаторов, возможность осуществления сорбции в динамическом режиме, а также многоразовое использование сорбента за счет десорбции палладия.

Указанный технический результат достигается тем, что в способе извлечения палладия(II) из отработанных катализаторов, включающем предварительное кислотное выщелачивание палладия из отработанных катализаторов и сорбцию палладия из хлоридного раствора, с последующей десорбцией палладия раствором тиомочевины, кислотное выщелачивание ведут 1 М раствором НСl, раствор разбавляют водой до рН 1 и из полученного раствора осуществляют сорбцию палладия на химически модифицированном кремнеземе, содержащем привитые группы γ-аминопропилтриэтоксисилана. Десорбцию палладия(II) проводят раствором тиомочевины в соляной кислоте.

Заявляемый способ осуществляется следующим образом.

Отработанные катализаторы низкотемпературного окисления оксида углерода(II) на основе γ-Аl2О3, содержащие хлорид палладия(II) и бромид меди(II), подвергали кислотному выщелачиванию 1 М НСl. Полученные хлоридно-бромидные растворы, содержащие ионы палладия(II), разбавляли водой до рН 1 и контактировали с сорбентом в статических или динамических условиях. Сорбент представляет собой химически модифицированный кремнезем на основе Силохрома С-120, серия ВГ - 102/3А1 (удельная поверхность 120 м2/г, фракция 0,1-0,2 мм, средний диаметр пор - 45 нм), содержащий привитые группы γ-аминопропилтриэтоксисилана. Предпочтительное количество привитых функциональных групп сорбента составляет 0,5-1,63 ммоль/г. Исходные концентрации металлов в растворах варьировались в диапазоне: CPd=0,43-1,60 г/л, CCu=0,89-3,11 г/л; СAl=0,40-1,62 г/л. Опыты в статических условиях осуществляли из индивидуальных (содержащих ионы только одного металла) солянокислых растворов (0,1 М - 4 М НСl) при комнатной температуре, объем растворов составлял 15 мл, массы навески сорбентов - 0,03±0,001 г. Опыты по сорбции в динамическом режиме из индивидуальных растворов и реальных, полученных путем выщелачивания отработанных катализаторов 1 М НСl, проводили в стеклянных колонках, внутренний диаметр которых составлял 0,4 см. Навески сорбентов - от 0,1 г до 0,2 г. Прохождение раствора через колонку происходило самотеком. После сорбции сорбенты промывали 0,1 М НСl или водой, после чего пропускали раствор элюента. Концентрации металлов в исходных и конечных растворах определяли по следующим методикам: концентрацию палладия(II) - по методике с хлоридом олова(II) [Гинзбург С.И., Езерская Н.А., Прокофьева И.В. и др. Аналитическая химия элементов. Платиновые металлы. М.: «Наука». 1972. С.616], меди(II) - с роданидом калия [Подчайнова В.Н., Оносова С.П. Журнал аналитической химии. 1958. Том XIII, вып.5. С.533-537], содержание палладия(II) в растворах, содержащих медь(II), определяли реакцией с диметилглиоксимом по методике [Михельсон П.Б., Калабина Л.В. Экстракционно-спектрофотометрическое определение палладия(II) диметилглиоксимом. Журнал аналитической химии. 1969. Т.24, вып.2. С.261-263.], количество меди в модельных растворах, содержащих палладий(II), находили с помощью диэтилдитиокарбамата натрия [Байбаева С.Т., Миркинд Л.А., Крылова Л.П., Навяжская Э.А., Салова А.С. Методы определении лакокрасочных материалов. М.: «Химия». 1974. С.472]. Алюминий анализировали титрованием избытка комплексона III раствором дихлорида цинка [Попова О.И., Годованная И.Н. Комплексонометрический анализ некоторых двойных сплавов. Журнал аналитической химии. 1965. Том XX, вып.3. С.355-356].

Количество сорбированного металла определяли по разности содержания его в растворе до и после сорбции.

Е - степень извлечения металла из раствора, %, рассчитывали по формуле:

E=(mм/mм исх)*100, где

mм исх - масса металла в исходном растворе;

mм - количество металла, перешедшее в фазу сорбента, г.

Степень десорбции, %, рассчитывали на основании анализа раствора после элюирования:

А=(mвэлюенте/mм)*100.

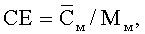

СЕ - текущее значение сорбционной емкости, ммоль/г, находили по формуле:

где Мм - молярная масса металла, г/моль;

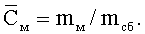

- концентрация металла в фазе сорбента, мг/г, рассчитывается по формуле:

- концентрация металла в фазе сорбента, мг/г, рассчитывается по формуле:

mсб - навеска сорбента, г.

Ниже приведены примеры осуществления предлагаемого способа извлечения палладия из отработанных катализаторов низкотемпературного окисления оксида углерода(II) на основе γ-Al2О3, содержащих хлорид палладия(II) и бромид меди(II). В результате выщелачивания отработанных катализаторов образуются растворы, содержащие, помимо палладия, хлорид- и бромид-ионы. Однако предварительными опытами показано, что при мольном соотношении Сl-:Вr-≥50 в растворе, как это реализуется в предлагаемом способе, наличие бромид-ионов не оказывает влияние на эффективность сорбции палладия.

Пример 1. Отработанные катализаторы низкотемпературного окисления оксида углерода(II) на основе γ-Al2О3, содержащие хлорид палладия(II) и бромид меди(II), подвергали кислотному выщелачиванию 1 М НСl. Извлечение палладия(II) в раствор составляет 94,0±1,0%.

Исследование зависимости статической обменной емкости (СОЕ) палладия(II) на сорбенте от времени контакта фаз показало (таблица 1), что постоянное значение статической сорбционной емкости достигается за 5-10 мин перемешивания фаз, в то время как в прототипе время установления равновесия при сорбции составляет 24 ч. Установление равновесия для палладия(II) за короткое время благоприятно для проведения сорбции в динамическом режиме.

Сорбцию палладия(II) из 0,1 М НСl при комнатной температуре вели с использованием сорбентов, отличающихся, количеством привитых функциональных групп: 0,5 ммоль/г - Сорбент 1 и 1,63 ммоль/г - Сорбент 2. Из представленных данных видно (таблица 2), что лучшие показатели сорбции наблюдаются для сорбента, содержащего большее количество привитых функциональных групп, статическая обменная емкость которого составляет 137 мг/г.

Исследование зависимости степени извлечения палладия от концентрации кислоты в диапазоне рН 1-4 М НСl в статических условиях на сорбенте с плотностью пришивки функциональных групп, составляющей 1,63 ммоль/г, показало, что наилучшие показатели сорбции ионов драгметалла наблюдаются из растворов с рН 1. Данные представлены в таблице 3. Предпочтительно сорбцию вести из растворов с концентрацией НСl 0,1-0,5 М.

Пример 2. Исследована сорбция палладия(II) из хлоридных растворов, содержащих медь(II) и алюминий(III), полученных по примеру 1. Сорбцию вели из 0,1 М раствора НСl, сорбент после сорбции промывали водой, палладий элюировали 5%-ным раствором тиомочевины (Thio) в 0,1 М НСl. Проведены 2 параллельных опыта, во втором опыте на одном и том же сорбенте провели 3 цикла стадий сорбция-десорбция с целью определения возможности повторного использования сорбента и стабильности его работы. В опыте 1 Vисх. р-ра составляет 2,2 мл, в опыте 2 - 2.0, 1,7 и 1,2 мл соответственно. Растворы, полученные в опыте 1, анализировали атомно-эмиссионным методом с индуктивно-связанной плазмой (таблица 4). На стадии сорбции палладий(II) сорбируется на 99,9%, медь(II) - на 15,0-19,0%, алюминий(III) - на 1,3-18,8%. На стадии промывки удается практически всю медь удалить из фазы сорбента (Σизвл. Cu в p-p=95-98%), так же как и алюминий, что позволяет говорить о практически полном разделении палладия(II) и сопутствующих металлов. Палладий(II) элюируется с сорбента на 85-90%. Предложенный сорбент стабильно выдерживает более 3-х циклов работы.

Использование заявляемого изобретения позволит обеспечить на стадии сорбции количественное извлечение палладия (99,9%) из хлоридных растворов переработки отработанных палладийсодержащих катализаторов.

мл

| название | год | авторы | номер документа |

|---|---|---|---|

| Сорбент и его использование для извлечения ионов палладия | 2019 |

|

RU2698656C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПАЛЛАДИЕВЫХ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ | 2012 |

|

RU2493275C1 |

| СОРБЕНТ НА ОСНОВЕ МОДИФИЦИРОВАННОГО КРЕМНЕЗЕМА И ЕГО ИСПОЛЬЗОВАНИЕ ДЛЯ ИЗВЛЕЧЕНИЯ ИОНОВ ПАЛЛАДИЯ | 2008 |

|

RU2354448C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПАЛЛАДИЯ (II) ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ | 2006 |

|

RU2339712C2 |

| СПОСОБ ОТДЕЛЕНИЯ ПЛАТИНЫ (II, IV) И ПАЛЛАДИЯ (II) ОТ СЕРЕБРА (I), ЖЕЛЕЗА (III) И МЕДИ (II) В СОЛЯНОКИСЛЫХ РАСТВОРАХ | 2019 |

|

RU2694855C1 |

| Способ селективного извлечения ионов платины из хлоридных растворов | 2019 |

|

RU2703011C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПЛАТИНЫ (II, IV) И РОДИЯ (III) В СОЛЯНОКИСЛЫХ ВОДНЫХ РАСТВОРАХ | 2010 |

|

RU2439175C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РАСТВОРОВ СОРБЦИЕЙ | 2004 |

|

RU2267544C1 |

| СПОСОБ СОРБЦИОННОГО ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2009 |

|

RU2394109C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ И РАЗДЕЛЕНИЯ ПЛАТИНЫ И РОДИЯ В СУЛЬФАТНЫХ РАСТВОРАХ | 2012 |

|

RU2479651C1 |

Изобретение относится к гидрометаллургии благородных металлов и может быть использовано при извлечении палладия из отработанных катализаторов, в том числе катализаторов низкотемпературного окисления оксида углерода(II) на основе γ-Аl2О3, содержащих хлорид палладия(II) и бромид меди(II). Способ включат кислотное выщелачивание палладия из отработанных катализаторов и сорбцию палладия из хлоридного раствора. При этом кислотное выщелачивание ведут 1 М раствором соляной кислоты. Полученный раствор разбавляют водой до рН 1. Сорбцию палладия ведут из разбавленного раствора на химически модифицированном кремнеземе, содержащем привитые группы γ-аминопропилтриэтоксисилана. Техническим результатом изобретения является количественное извлечение палладия дешевым азотсодержащим сорбентом, экспрессность способа, а также возможность регенерации сорбента. 4 табл.

Способ извлечения палладия (II) из отработанных катализаторов, включающий кислотное выщелачивание палладия из отработанных катализаторов и сорбцию палладия из хлоридного раствора, отличающийся тем, что кислотное выщелачивание ведут 1 М раствором соляной кислоты, полученный раствор разбавляют водой до рН 1 и сорбцию палладия осуществляют из разбавленного раствора на химически модифицированном кремнеземе, содержащем привитые группы γ-аминопропилтриэтоксисилана.

| СПОСОБ ИЗВЛЕЧЕНИЯ ПАЛЛАДИЯ (II) ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ | 2006 |

|

RU2339712C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЯ ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2000 |

|

RU2156817C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНЫ И ПАЛЛАДИЯ ИЗ МАТЕРИАЛОВ С ПОРИСТОЙ ОСНОВОЙ | 2002 |

|

RU2221060C2 |

| US 5160711 A, 03.11.1992 | |||

| Тампонажный раствор | 1987 |

|

SU1579984A1 |

| PL 232706 A, 28.02.1983. | |||

Авторы

Даты

2012-02-20—Публикация

2010-10-12—Подача