Изобретение относится к области получения благородных металлов переработкой катализаторов гидрометаллургическим способом.

В промышленных катализаторах благородные металлы (в основном палладий и платина) нанесены на твердые пористые носители - оксиды алюминия, кремния, алюмосиликаты и др., при этом содержание благородных металлов не превышает 5%.

Известны способы получения благородных металлов растворением носителя, включающие измельчение, спекание со щелочным реагентом, выщелачивание в присутствии восстановителя и извлечение благородных металлов из нерастворимого остатка (пат. РФ N 2140999 БИ N 31, 1999 г.).

Однако использование этого способа требует дополнительного оборудования для измельчения, шихтования и спекания массы катализатора и к тому же приводит к образованию больших объемов раствора, содержащего компоненты носителя и восстановителя, требующих переработки и утилизации. Полученный концентрат благородных металлов необходимо дополнительно перерабатывать, так как он содержит значительные количества примесей.

Известен также способ выщелачивания благородных металлов при минимальном растворении носителя в электролизере, когда растворенные металлы восстанавливаются на насыпном угольном катоде (пат. РФ N 2119964 БИ N 28, 1998 г.).

Этот способ достаточно энергоемкий и длительный. К тому же приходится дополнительно извлекать благородные металлы из угольного катода.

Известен способ селективного выщелачивания благородных металлов растворами, содержащими комплексообразующий агент (цианиды, соединения брома и т. д. ) с последующей сорбцией металлов органическими сорбентами (пат. РФ N 2102507 БИ N 2, 1998 г.).

Однако используемые комплексообразующие агенты, являются, как правило, токсичными веществами. При растворении благородных металлов этим способом получаются растворы с низкой их концентрацией, что вызывает необходимость многократной циркуляции раствора между катализатором и сорбентом и требует для этого соответствующего оборудования.

К тому же требуются дополнительные операции по извлечению благородных металлов из сорбентов.

Наиболее близким к заявляемому техническому решению является способ получения палладия из отработанных катализаторов на основе оксида алюминия, включающий обработку катализатора 10-25%-ной соляной кислотой с 8-12%-ной перекисью водорода при температуре от 60oC до кипения, последующие подщелачивание раствора аммиаком до pH 9-10, фильтрацию осадка и восстановление палладия из раствора (Реферат N 1Л212П, Реферативный журнал Химия, 1984 г.).

Однако этот способ предполагает нагревание пульпы в соответствующем оборудовании, что приводит, как проверенно экспериментально, не только к интенсивному растворению, но и разрушению гранул носителя с образованием мелкодисперсного, трудно отделяемого осадка оксида алюминия, загрязняющего извлекаемый палладий. Указанное соотношение перекиси водорода и соляной кислоты (1: 1,5-2,5) в выщелачивающем растворе не только ускоряет растворение оксида алюминия, но и вызывает интенсивное выделение газообразного хлора. Подщелачивание раствора до pH 9-10 не обеспечивает перехода всего растворимого алюминия в растворимый алюминат, что усложняет процесс отделения раствора палладия от носителя из-за объемного осадка гидрооксида алюминия.

Технической задачей предложенного способа является максимальное извлечение палладия из отработанных катализаторов на основе оксида алюминия и получение чистого металла.

Поставленная задача решается за счет того, что катализатор подвергают четырехэтапной обработке соляной кислотой при соотношении массы катализатора и кислоты (Т:Ж), равном 1:0,6 на первых двух этапах и Т:Ж=1:0,5 на последующих, с порционным добавлением к пульпе перекиси водорода так, чтобы поддерживать соотношение H2O2:HCl=1:10. Причем на первом этапе обработки катализатора перекись водорода добавляют 4 раза с интервалом 10 мин, а на последующих этапах - по 2 раза с интервалом 15...20 мин.

Гранулы носителя промывают дистиллированной водой при соотношении Т:Ж=1: 0,6, выдерживая время контакта 20 мин.

Полученные на каждом этапе обработки растворы отделяют от основы катализатора декантацией, нейтрализуют щелочью до pH-14 и восстанавливают палладий муравьиной кислотой.

В заявленном техническом решении извлечение палладия из катализатора выщелачиванием соляной кислотой с порционным добавлением перекиси водорода является достаточно быстрым и технически простым процессом, не требующим сложного оборудования. Выбранное соотношение массы катализатора и объема соляной кислоты (Т:Ж), а также порционное добавление к пульпе перекиси водорода обеспечивает эффективное растворение палладия непосредственно в слое катализатора и предотвращает образование большого количества хлора. При этом существенно снижается расход реактивов, а полученный раствор имеет высокую концентрацию палладия. При этом разрушение гранул катализатора минимально.

Промывание основы катализатора с временем контакта 20 мин позволяет извлечь растворенный палладий из пористых гранул оксида алюминия за 4 цикла обработки и тем самым снизить расход воды на промывку.

Восстановление палладия в щелочной среде (pH 14) позволят предотвратить загрязнение металла компонентом носителя, так как частично растворившийся при кислотной обработке оксид алюминия образует в этих условиях растворимый алюминат.

Предложенный способ получения палладия из отработанных катализаторов реализовали следующим образом.

Пример 1. 500 г катализатора КП-Г, содержащего 1,8.2,0% палладия (ТУ 6-09-5514-89), помещали в термостойкий стакан и добавили 200 мл дистиллированной воды для заполнения пор носителя - оксида алюминия. Затем добавляли 300 мл соляной кислоты, что соответствует Т:Ж=1;0,6 и 30 мл перекиси водорода. Через 10 мин добавляли еще 30 мл перекиси водорода и выдерживали 10 мин. Добавление перекиси водорода повторяли еще 2 раза, после чего раствор декантировали в промежуточную емкость. Этим заканчивали первый этап кислотной обработки.

Катализатор заливали 300 мл соляной кислоты и добавляли 30 мл перекиси водорода. Через 15 мин добавляли еще 30 мл перекиси водорода и через 15 мин раствор декантировали.

На третьем этапе кислотной обработки катализатор заливали 250 мл соляной кислоты, что соответствует Т:Ж=1:0,5, и добавляли 25 мл перекиси водорода. Через 20 мин добавляли еще 25 мл перекиси водорода и через 20 мин раствор декантировали.

Четвертый этап кислотной обработки проводили аналогично третьему.

Далее проводили промывание гранул носителя. Для этого гранулы заливали 300 мл дистиллированной воды (Т:Ж=1:0,6) и через 20 мин декантировали раствор. Обработку водой повторяли аналогично еще 3 раза.

Гранулы носителя сушили на воздухе и анализировали на содержание палладия.

Растворы от кислотной обработки и промывки объединяли, нейтрализовали щелочью до pH 14 и добавляли 10 мл муравьиной кислоты. Раствор кипятили в течение 1. . .1,5 часа. Восстановленный палладий отфильтровывали, промывали дистиллированной водой и сушили до постоянной массы в сушильном шкафу при t= 120...150oC.

В полученном палладии определяли содержание примесей методом спектрального анализа. Оно составило 0,023%, что соответствует ГОСТ 14836-82.

По массе полученного палладия и остаточному содержанию его в гранулах носителя рассчитывали степень извлечения, которая составила в данном случае 98,7%.

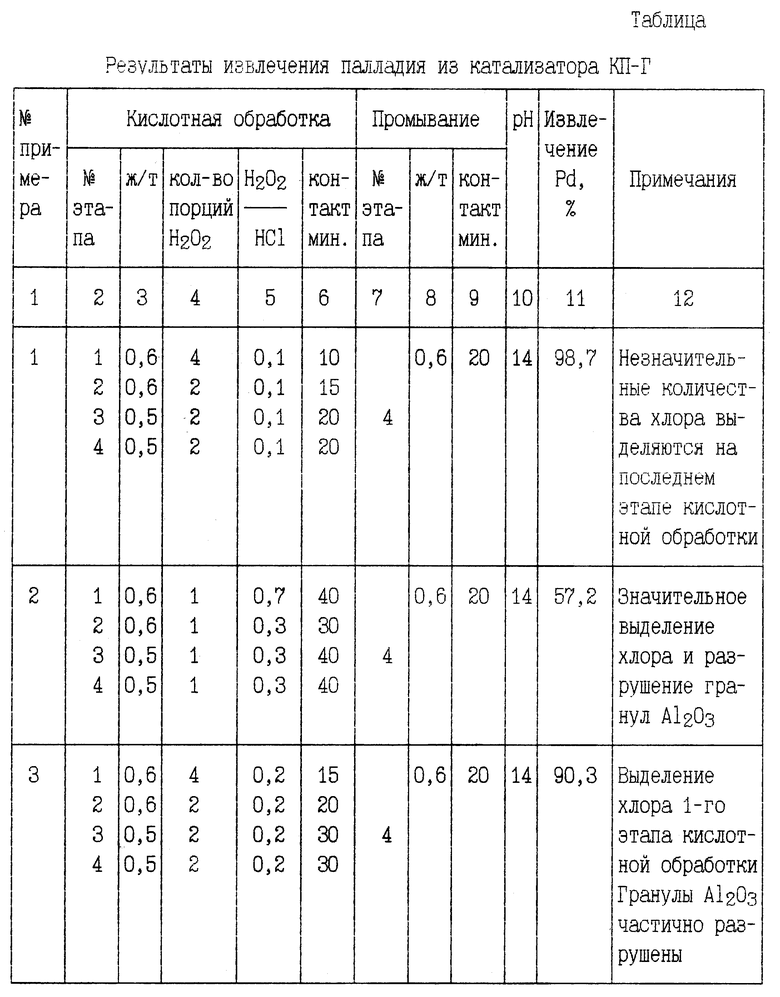

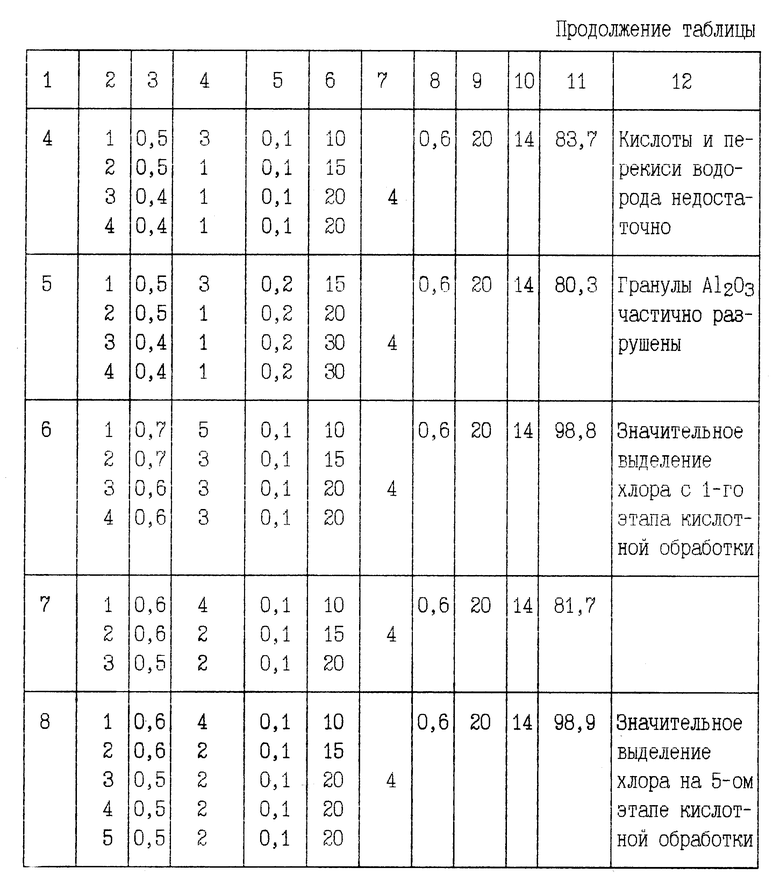

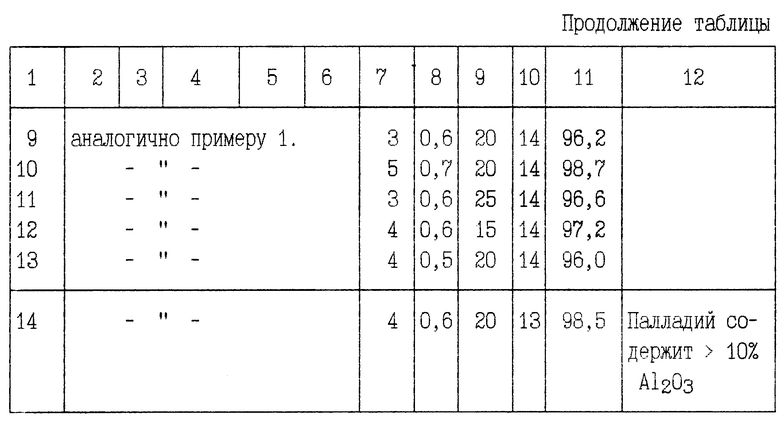

В таблице приведены другие примеры реализации предложенного способа получения палладия из отработанного катализатора КП-Г.

Предложенный способ получения палладия был испытан на производстве в качестве полупромышленного способа переработки катализатора КП-Г. Он позволяет перерабатывать 160-180 кг катализатора в месяц и получать 2,5-3 кг порошкообразного палладия.

При этом остаточное содержание палладия в гранулах носителя составляет 0,003...0,01%, что соответствует степени извлечения металла 97...98,8%.

Полученный указанным образом палладий соответствует ГОСТу 14836-82 и возвращается в производство, что дает значительный экономический эффект.

Этот способ позволяет использовать простое оборудование, дешевые и доступные реактивы и потреблять незначительное количество электроэнергии. К тому же он не требует переобучения персонала.

Этот способ пригоден для полупромышленного применения и с экологической точки зрения, так как технологические стоки, представляющие собой щелочной раствор алюмината натрия, используются на утилизации кислотных растворов вместо технической щелочи, а незначительное количество хлора, которое выделяется при растворении палладия, легко поглощается в ловушке с раствором тиосульфата натрия или щелочью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ДЕЗАКТИВИРОВАННЫХ АВТОМОБИЛЬНЫХ КАТАЛИЗАТОРОВ | 2023 |

|

RU2802033C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНЫ И/ИЛИ ПАЛЛАДИЯ ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЯХ ИЗ ОКСИДА АЛЮМИНИЯ | 2014 |

|

RU2553273C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТОПНО-ОБОГАЩЕННОГО МЕТАЛЛИЧЕСКОГО РЕНИЯ | 2000 |

|

RU2171785C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРЕБРА ИЗ АЗОТНОКИСЛЫХ АКТИНОИД-СОДЕРЖАЩИХ РАСТВОРОВ (ВАРИАНТЫ) | 2016 |

|

RU2618874C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ В АЗОТНОКИСЛЫХ СРЕДАХ | 2015 |

|

RU2598944C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ ИЗ ВТОРИЧНОГО СЫРЬЯ | 2003 |

|

RU2244759C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ ИЗ ОСАДКОВ ПОСЛЕ ОСВЕТЛЕНИЯ ПРОДУКТА КИСЛОТНОГО РАСТВОРЕНИЯ ВОЛОКСИДИРОВАННОГО ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2632498C2 |

| Катализатор гидрирования среднедистиллятных фракций и способ его приготовления | 2023 |

|

RU2808518C1 |

| СПОСОБ ПЕРЕРАБОТКИ СПЛАВОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ НА ОСНОВЕ СУРЬМЫ | 2006 |

|

RU2377327C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРОДИАММИНПАЛЛАДИЯ ИЗ ПАЛЛАДИЙСОДЕРЖАЩЕГО МАТЕРИАЛА | 1996 |

|

RU2100277C1 |

Изобретение относится к получению благородных металлов переработкой катализаторов гидрометаллургическим методом. Обработку катализатора проводят в 4 этапа соляной кислотой при соотношении Т:Ж = 1:0,6 на первых двух этапах и Т:Ж = 1:05 на последующих с порционным добавлением перекиси водорода при соотношении H2O2: HCl = 1:10. Причем на первом этапе обработки перекись водорода добавляют 4 раза с интервалом 10 мин, а на последующих - по 2 раза с интервалом 15 - 20 мин. Гранулы носителя 4 раза промывают водой при соотношении Т:Ж = 1:0,6, выдерживая время контакта 20 мин. Палладий восстанавливают из раствора муравьиной кислоты при pH 14. Способ позволяет достаточно быстро выщелачивать 97 - 98,8% палладия, содержащегося в катализаторе, минимально разрушать гранулы и выделять хлор и обеспечивает очистку от алюминия. 3 з.п.ф-лы, 1 табл.

| РЖ Химия, 1984 реферат 1Л212П | |||

| МОИСЕЕВА В.Н | |||

| и др | |||

| Тематический обзор | |||

| Серия: Нефтехимия и сланцепереработка, вып.5.Извлечение ценных металлов из отработанных гетерогенных катализаторов | |||

| - М | |||

| ЦНИИТЭ нефтехим, 1988, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНЫ ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ | 1996 |

|

RU2103395C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ЖИДКИХ ПРИМЕСЕЙ | 1992 |

|

RU2027477C1 |

| Устройство для преобразования последовательного кода в код | 1985 |

|

SU1270900A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2000-09-27—Публикация

2000-01-12—Подача