Настоящее изобретение относится к области инструментальных станков для обработки деталей, которые должны быть неподвижно закреплены в процессе обработки, в частности деталей больших размеров. В частности, изобретение касается неподвижного крепления деталей, которое позволяет подготовить одну деталь для обработки, в то время как обрабатывается другая деталь.

Для обработки деталей больших размеров, очень тяжелых и обычно сложных форм используют специально приспособленные инструментальные станки.

Подходящие для этого инструментальные станки содержат неподвижную горизонтальную плиту, соответствующую размерам обрабатываемой детали и удерживаемую на основании с большой жесткостью. Деталь фиксируется на верхней поверхности плиты. Кроме того, инструментальный станок содержит подвижный портал, имеющий U-образную перевернутую форму, несущий одну или несколько обрабатывающих головок, размещенных над деталью.

Однако сложность обеспечения перемещения обрабатывающих головок с требуемой для обрабатываемой детали точностью приводит обычно к использованию очень тяжелого для перемещения портала, сильно ограничивающего скорость перемещения, особенно при перемещении вне времени обработки.

Для увеличения производительности такого типа инструментального станка с порталом известное решение состоит в работе в скрытое время, то есть в осуществлении операции подготовки деталей к обработке на деталях, которые должны быть обработаны, в то время как инструментальный станок осуществляет операцию обработки других деталей. Таким образом, в то время как станок обрабатывает комплекс деталей на одной части плиты, другой комплекс деталей подготавливается на другой части плиты. Такая подготовка одних деталей во время обработки других позволяет избежать неподвижности портала в процессе операции подготовки, но требует, в противовес этому, по меньшей мере, удвоения длины стола плиты для обработки и, таким образом, занимает в цехе гораздо более значительную площадь. Например, для деталей, измеряемых обычно несколькими метрами, такие инструментальные станки могут достигать нескольких десятков метров длины для обеспечения подготовки одних деталей во время обработки других.

Изготовление плиты для удержания неподвижными деталей большого размера, позволяющей работать во время подготовки к обработке без увеличения занимаемой площади, является перспективным для увеличения производительности инструментальных станков в цехе и, таким образом, увеличения промышленной продуктивности.

Настоящее изобретение предлагает суппорт для неподвижного крепления деталей в инструментальных станках, который содержит раму плиты и плиту, содержащую первую поверхность для удержания первой обрабатываемой детали, при этом первая упомянутая поверхность позиционирована неподвижно над обрабатывающей кареткой и упомянутая первая деталь является неподвижной в процессе обработки. Стол дополнительно содержит вторую поверхность для удержания подобным образом второй детали, предназначенной для обработки.

В суппорте по изобретению плита установлена с возможностью переворота для того, чтобы сделать взаимозаменяемыми обе поверхности упомянутой плиты.

Плита установлена в раме плиты, содержащей отверстие, адаптированное к размерам плиты таким образом, что первая деталь обрабатывается на одной поверхности, а вторая подготавливается на другой поверхности. Таким образом, операция подготовки детали, выполняемая во время обработки другой детали, позволяет не увеличивать площадь, занимаемую инструментальным станком на поверхности пола.

Для обеспечения неподвижности обрабатываемой детали в процессе операции обработки суппорт содержит средства фиксации плиты в раме, для обеспечения неподвижности упомянутой плиты в раме в процессе обработки. Упомянутые средства фиксации могут являться скобами, и/или стопорами, и/или фиксирующими клиньями, и/или точками опоры.

Для облегчения операции переворота плиты плита имеет ось вращения, по существу, параллельную двум поверхностям плиты и установленную в подшипниках, закрепленных на упомянутой плите.

Предпочтительно, чтобы для уменьшения пространства между плитой и отверстием рамы плиты, предназначенной для переворота плиты, поперечное сечение отверстия в раме, перпендикулярное оси вращения, являлось дугой окружности с центром на упомянутой оси.

Предпочтительно, чтобы для исключения падения объектов или инструментов в процессе операций обработки суппорт содержал также уплотняющие средства между плитой и рамой плиты.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

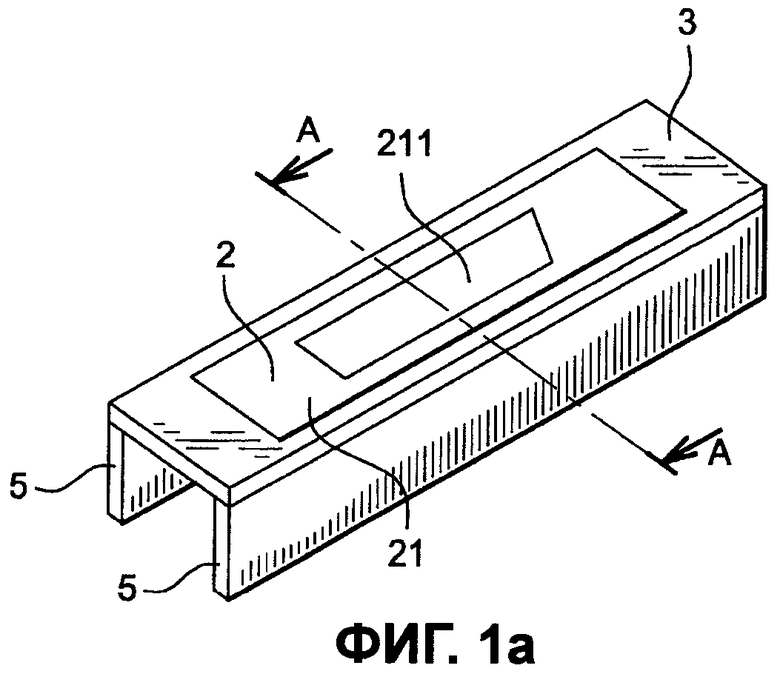

Фиг.1а схематично изображает вид в аксонометрии суппорта обрабатываемых деталей в соответствии с изобретением,

Фиг.1b изображает в поперечном сечении тот же суппорт обрабатываемых деталей в соответствии с изобретением,

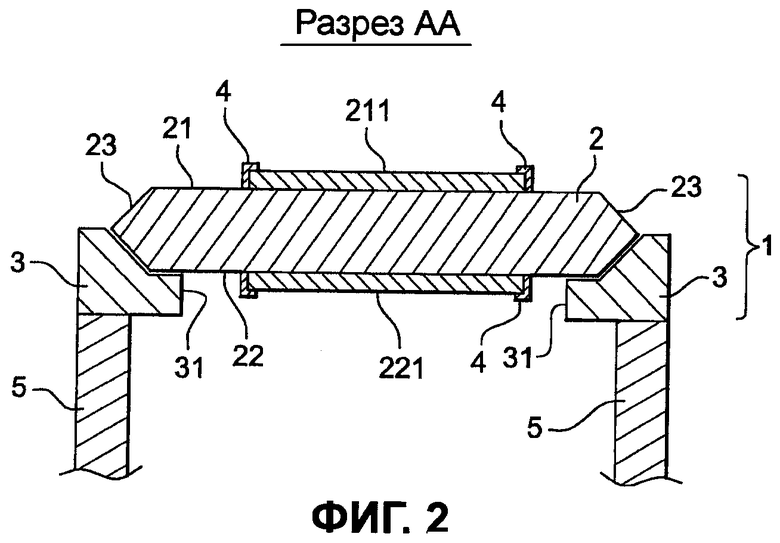

Фиг.2 изображает в поперечном сечении суппорт обрабатываемых деталей в соответствии с изобретением, иллюстрируя пример с поворотной плитой,

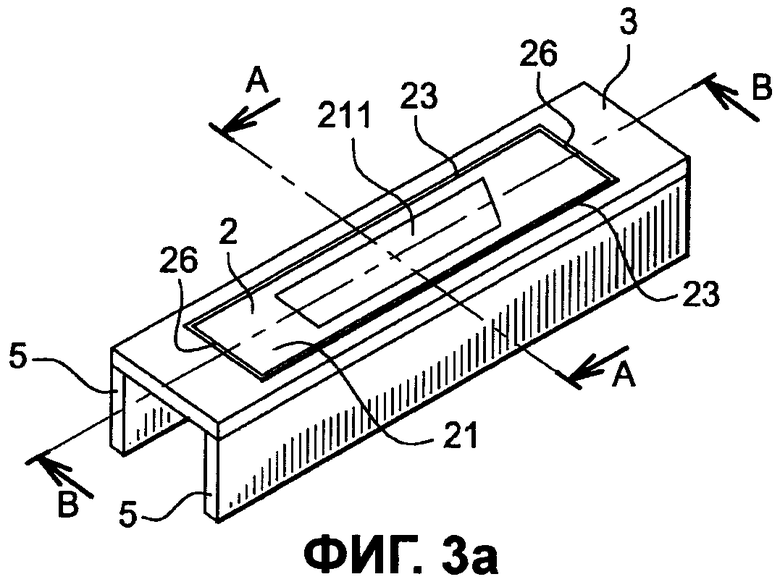

Фиг.3а схематично изображает вид в аксонометрии суппорта деталей, содержащего поворотную двустороннюю плиту в соответствии с изобретением,

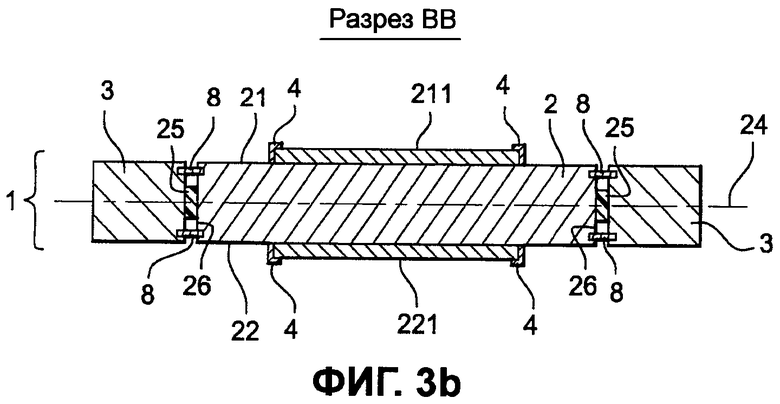

Фиг.3b изображает в продольном разрезе тот же суппорт деталей, содержащий поворотную двустороннюю плиту в соответствии с изобретением,

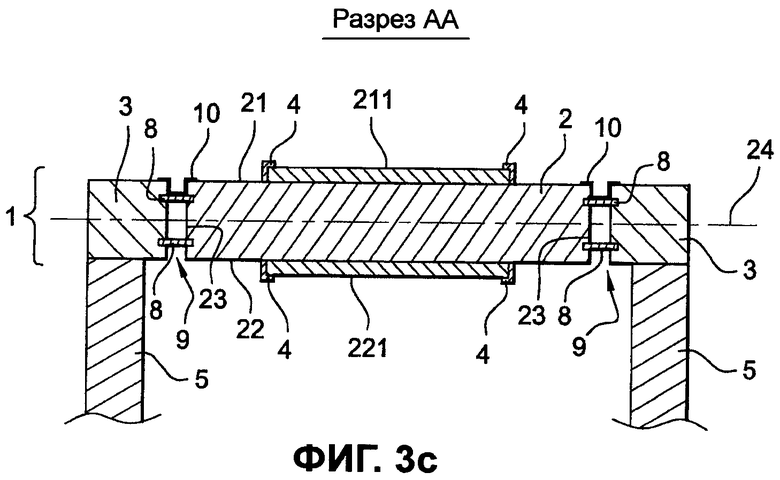

Фиг.3с изображает поперечный разрез того же суппорта деталей, содержащего поворотную двустороннюю плиту в соответствии с изобретением,

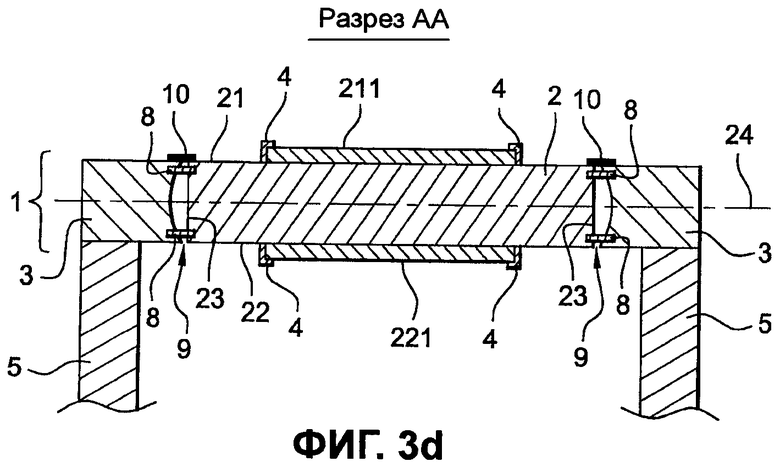

Фиг.3d изображает поперечный разрез суппорта деталей, содержащего поворотную двустороннюю плиту в соответствии с изобретением, иллюстрирующий пример сечения отверстия рамы плиты.

В соответствии с изобретением суппорт 1, фиксирующий детали для инструментальных станков, как изображено на фиг.1а, 1b, содержит раму 3 плиты и плиту 2, включающую:

- первую поверхность 21 для удержания в неподвижном положении обрабатываемой детали 211,

- вторую внешнюю поверхность 22, противолежащую и, по существу, параллельную упомянутой поверхности 21, предназначенную для удержания в фиксированном положении детали 221, предназначенной для обработки.

Суппорт 1 является, по существу, горизонтальным, а плита 2 имеет длину, по меньшей мере, равную длине наибольшей обрабатываемой детали.

Суппорт 1 имеет жесткость, достаточную для обеспечения стабильности плиты в процессе обработки деталей.

Для обеспечения удержания обрабатываемой детали на плите с достаточной жесткостью предусмотрены средства 4 удержания подходящим образом на каждой из поверхностей 21, 22 плиты 2, такие, например, как скобы.

В процессе операции обработки плита 2 удерживается в раме 3. Упомянутая рама плиты выполнена с достаточной жесткостью для удержания упомянутой плиты и деталей 211, 221.

Суппорт 1 размещен таким образом, что обрабатываемая деталь может быть подвергнута обработке с помощью подвижного обрабатывающего устройства, предпочтительно размещенного снизу упомянутого суппорта. Например, собственно суппорт 1 закреплен на двух вертикальных стенках 5, которые удерживают его на постоянной желаемой высоте относительно обрабатывающего устройства.

Плита 2 и рама 3 плиты жестко соединены, в особенности в процессе операции обработки, для того чтобы деталь 211 в ходе обработки была совершенно неподвижной.

В варианте осуществления реализуют метод, при котором, например, используют раму 3 плиты с толщиной d, превышающей толщину е плиты 2, и имеющую отверстие для приема плиты 2 так, чтобы упомянутая плита опиралась на реборду 31 рамы или на выступающие элементы отверстия, принимающие плиту 2.

В другом варианте осуществления изобретения, изображенного на фиг.2, рама 3 плиты содержит отверстие, содержащее точки опоры наклонного поперечного сечения для приема плиты 2 с концами 23 треугольного поперечного сечения, дополняющего сечение отверстия. Плита 2 опирается на реборду 31 рамы или на элементы, выступающие внутрь отверстия для приема плиты.

Для обеспечения позиционирования и неподвижности плиты в раме и, таким образом, удержания детали неподвижной в процессе операции обработки предусмотрены средства фиксации 7, такие как скобы или стопоры для крепления плиты на раме для плиты.

Другие средства, например клинья (не представленные на чертеже), могут быть использованы для позиционирования и обеспечения неподвижности плиты в раме для плиты.

Кроме того, рама 3 плиты, края 23 плиты и средства фиксации 7 упомянутой плиты в упомянутой раме выполнены таким образом, что в неподвижном положении первая поверхность 21 соответствует нижней поверхности плиты 2, а вторая поверхность 22 соответствует верхней поверхности плиты и во втором положении первая поверхность 21 является верхней поверхностью плиты, а вторая поверхность 22 является нижней поверхностью. Таким образом, имеется возможность обрабатывать деталь на одной из двух поверхностей 21, 22 плиты 2 и подготавливать другую деталь на другой поверхности плиты. Эта операция подготовки к обработке может быть выполнена непосредственно на суппорте без увеличения площади, занимаемой инструментальным станком в цехе.

Используемой поверхностью плиты является предпочтительно поверхность в верхнем положении, так как она требует вмешательства операторов, и деталь, пока она еще не укреплена скобами, не рискует упасть, поскольку она размещена на плите.

Чтобы перевернуть плиту 2, в особенности когда деталь 211 обработана на первой поверхности 21 и когда деталь 221 подготовлена для обработки на второй поверхности 22, используется не представленное на чертеже средство поворота. На первом этапе плита 2 поднимается из рамы 3 для плиты, затем на втором этапе она возвращается, и, наконец, на третьем этапе она вновь позиционируется в раме 3 для ее закрепления в ней.

Для облегчения этой операции переворота могут быть использованы другие средства. В варианте осуществления, изображенном на фиг.3а, 3b, 3c, плита 2 поворачивается вокруг оси вращения 24, соответствующей по существу ее продольной оси. Ось вращения 24 предпочтительно укреплена в подшипниках, и движение вращения в необходимом случае может быть осуществлено посредством двигателей или гидроприводов 25, расположенных, например, на двух краях 26 упомянутой плиты.

Предпочтительно плита 2 удерживается в упомянутом фиксированном положении с помощью крепежных средств 8, закрепленных на раме 3 плиты. Упомянутые крепежные средства в первом положении удерживают плиту 2 в рабочем фиксированном положении, а во втором положении освобождают плиту 2 для обеспечения возможности ее переворота. Инверсия положения двух плоскостей 21, 22 обеспечивается поворотом плиты 2 на 180° вокруг оси 24.

Предпочтительно рама 3 плиты имеет отверстие, размеры которого позволяют обеспечить поворот плиты 2 вокруг оси 24 без подъема упомянутой плиты. В этом случае предусмотрен зазор 9 между краями 23 упомянутой плиты и рамой 4 плиты, как изображено на фиг.3с.

Для исключения падения инструментов или различных объектов в процессе операций подготовки детали, что могло бы вызвать прекращение операций обработки, а также для исключения возможности образования масляного тумана при резке в процессе обработки, зазор предпочтительно закрыт уплотнительной крышкой 10, размещаемой вокруг плиты 1 перед началом операции обработки.

В варианте осуществления, изображенном на фиг.3d, сечение отверстия рамы 4 плиты, перпендикулярной оси вращения, соответствует дуге окружности с центром на оси вращения 24. Такая конфигурация позволяет ограничить зазор 9 между краями 23 плиты и отверстием рамы плиты.

Изобретение позволяет также получить суппорт для неподвижного крепления деталей для инструментальных станков для обработки деталей, которые должны являться неподвижными в процессе обработки, позволяя подготовить деталь для обработки в процессе обработки другой детали без увеличения площади, занимаемой станком.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СНИЗУ НЕПОДВИЖНО ЗАКРЕПЛЕННЫХ ДЕТАЛЕЙ | 2007 |

|

RU2434730C2 |

| СТАНОК | 2015 |

|

RU2698013C2 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

| БИБЛИОТЕКА | 1973 |

|

SU381484A1 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ ОБРАБОТКИ ТОРЦОВЫХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2154552C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Суппорт токарно-многоцелевого станка | 1991 |

|

SU1816626A1 |

| Автоматическая линия для обработки крупногабаритных колец | 1985 |

|

SU1252132A1 |

| РАЗЪЕМНЫЙ ТОКАРНЫЙ СТАНОК | 2009 |

|

RU2480312C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАДНЕЙ КРОМКИ ЛОПАТКИ ТУРБОМАШИНЫ | 2013 |

|

RU2628453C2 |

Изобретение относится к инструментальным станкам, в частности к суппортам для крепления обрабатываемых деталей. Суппорт содержит раму (3) и плиту (2), включающую первую поверхность (21) для удержания первой детали (211), предназначенной для обработки, и вторую поверхность (22) для неподвижного удержания предназначенной для обработки второй детали (221). Упомянутая первая поверхность неподвижно устанавливается над устройством для обработки, а упомянутая первая деталь является неподвижной в процессе обработки. 19 з.п. ф-лы, 7 ил.

1. Суппорт (1) для неподвижного крепления деталей в инструментальных станках, содержащий раму (3) и плиту (2), имеющую первую поверхность (21) для удержания первой детали (211), предназначенной для обработки, при этом первая упомянутая поверхность размещается над устройством для обработки и является неподвижной в процессе обработки, отличающийся тем, что плита (2) имеет вторую поверхность (22) для удержания второй детали (221), предназначенной для обработки в неподвижном состоянии.

2. Суппорт по п.1, в котором плита (2) выполнена поворотной таким образом, чтобы обеспечить взаимозаменяемость двух поверхностей (21, 22).

3. Суппорт по одному из пп.1 или 2, в котором плита (2) размещена в раме (3), содержащей отверстие, соответствующее размерам плиты (2), при этом поверхность (21) предназначена для обработки детали (211), а вторая поверхность (22) - для подготовки детали (221).

4. Суппорт по п.3, который содержит средства крепления (7, 8) плиты (2) для обеспечения неподвижности плиты (2) в раме (3) плиты в процессе операции обработки.

5. Суппорт по п.4, в котором средства крепления (7, 8) содержат скобы, и/или стопоры, и/или фиксирующие клинья, и/или точки опоры.

6. Суппорт по п.5, в котором плита (2) содержит ось вращения (24), по существу, параллельную поверхностям (21, 22) плиты (2) и установленную в подшипниках, закрепленных на упомянутой плите.

7. Суппорт по п.6, в котором поперечное сечение отверстия рамы (3) плиты, перпендикулярной оси (24) вращения, является дугой окружности с центром на упомянутой оси.

8. Суппорт по п.7, который содержит уплотнительные средства (10) между плитой и рамой плиты.

9. Суппорт по п.4, в котором плита (2) содержит ось вращения (24), по существу, параллельную поверхностям (21, 22) плиты (2) и установленную в подшипниках, закрепленных на упомянутой плите.

10. Суппорт по п.9, в котором поперечное сечение отверстия рамы (3) плиты, перпендикулярной оси (24) вращения, является дугой окружности с центром на упомянутой оси.

11. Суппорт по п.10, который содержит уплотнительные средства (10) между плитой и рамой плиты.

12. Суппорт по п.3, в котором плита (2) содержит ось вращения (24), по существу, параллельную поверхностям (21, 22) плиты (2) и установленную в подшипниках, закрепленных на упомянутой плите.

13. Суппорт по п.12, в котором поперечное сечение отверстия рамы (3) плиты, перпендикулярной оси (24) вращения, является дугой окружности с центром на упомянутой оси.

14. Суппорт по п.13, который содержит уплотнительные средства (10) между плитой и рамой плиты.

15. Суппорт по п.6, который содержит уплотнительные средства (10) между плитой и рамой плиты.

16. Суппорт по п.9, который содержит уплотнительные средства (10) между плитой и рамой плиты.

17. Суппорт по п.12, который содержит уплотнительные средства (10) между плитой и рамой плиты.

18. Суппорт по п.5, который содержит уплотнительные средства (10) между плитой и рамой плиты.

19. Суппорт по п.4, который содержит уплотнительные средства (10) между плитой и рамой плиты.

20. Суппорт по п.3, который содержит уплотнительные средства (10) между плитой и рамой плиты.

| Устройство планиметра системы Коради, Амслера и т.п. | 1931 |

|

SU24969A1 |

| Каретка суппорта | 1984 |

|

SU1219264A1 |

| Суппорт металлорежущего станка | 1982 |

|

SU1117128A1 |

| СУППОРТ | 1997 |

|

RU2125504C1 |

| Суппорт фрезерного станка | 1982 |

|

SU1068253A1 |

| DE 19907617 A1, 31.08.2000. | |||

Авторы

Даты

2012-02-27—Публикация

2007-09-21—Подача