1

И;.оГ)реччм ие относится к станкостроению и может быть использовано в машиностроении при изготовлении крупногабаритных колец.

Цель изобретения - упрощение кон- струкции и понытиение надежности работы линии.

Поставленная цель достигается обеспечением возможности зажима деталей в строчках за счет использова- ния главного привода вращения планшайб в качестве привода перемещения кулачков самоцентрирующих патронов, включающего для этого в себя элементы, установленные на .автооператоре и фиксирующие неподвижно винты само- центрирупцу х патронов при вращении последних столах станков.

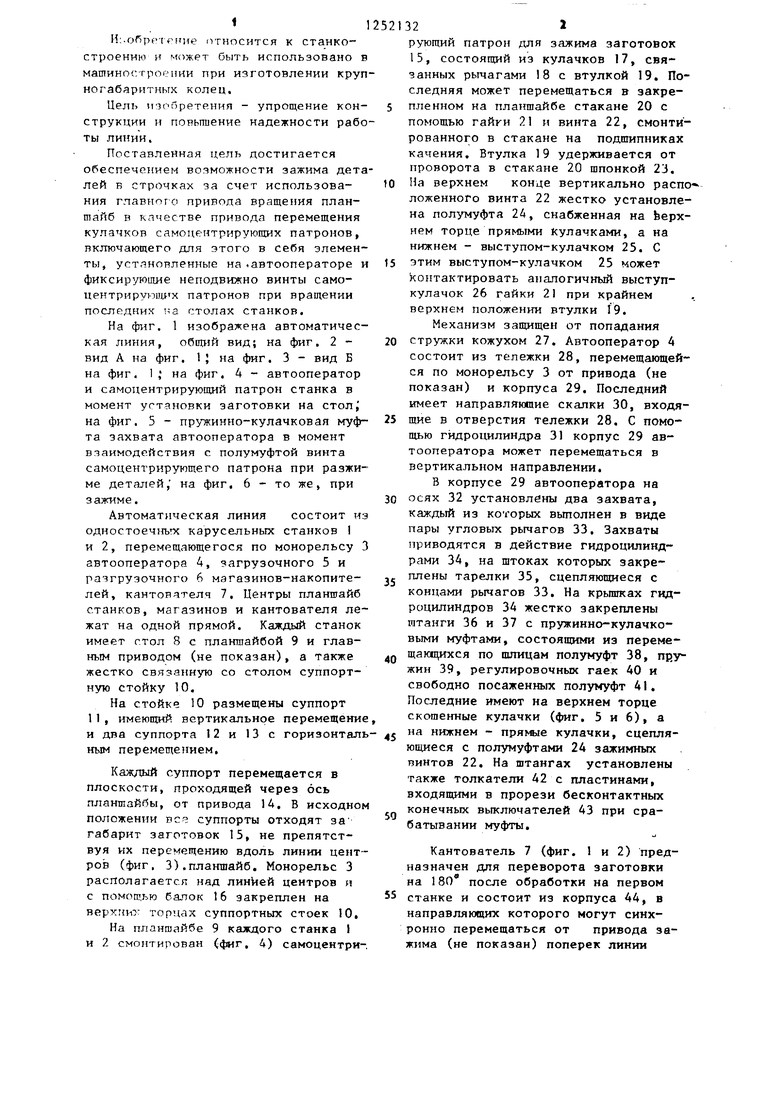

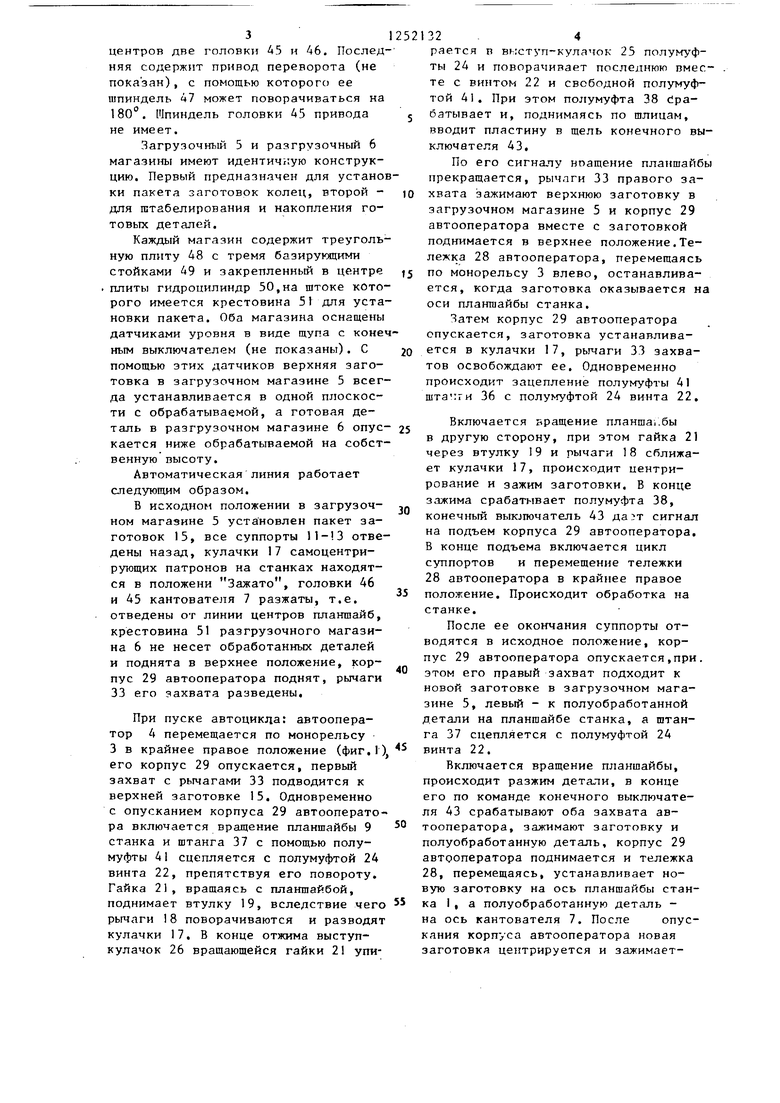

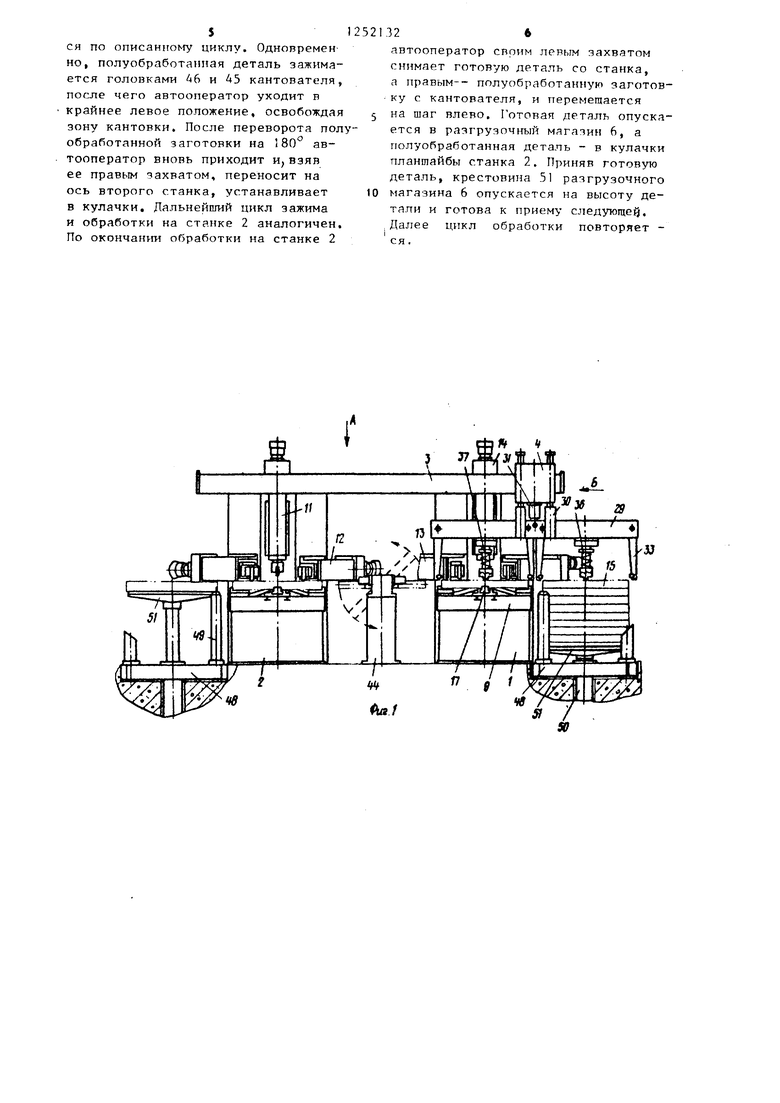

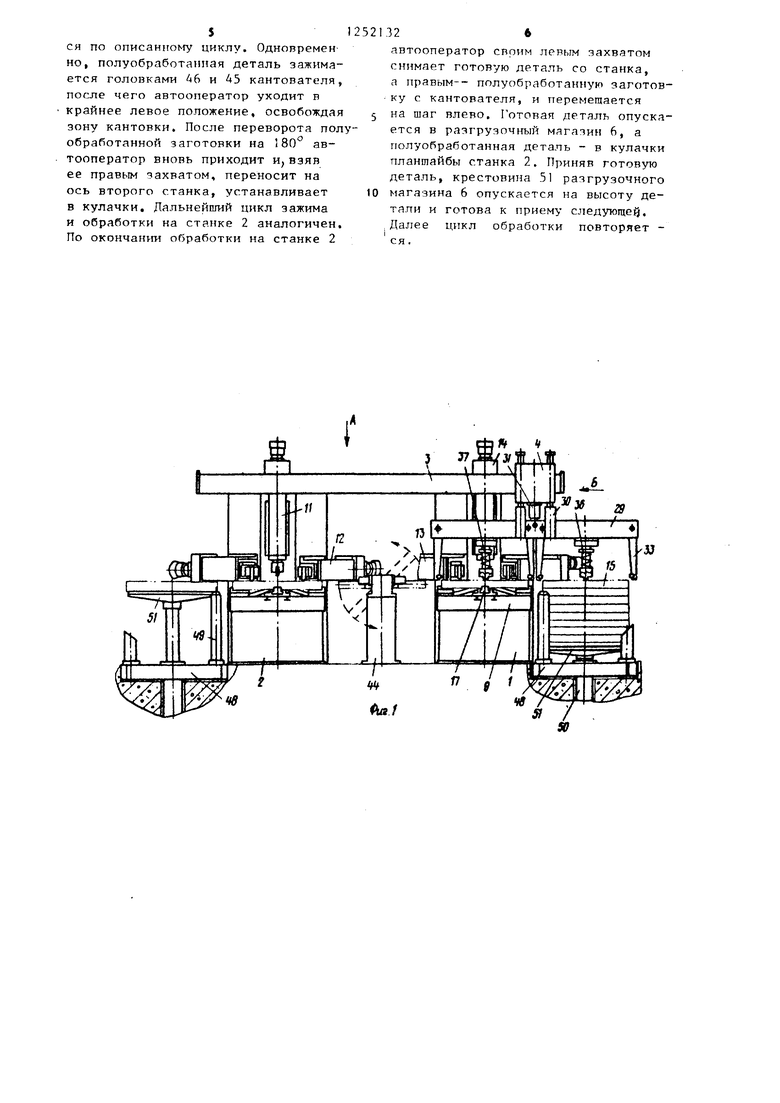

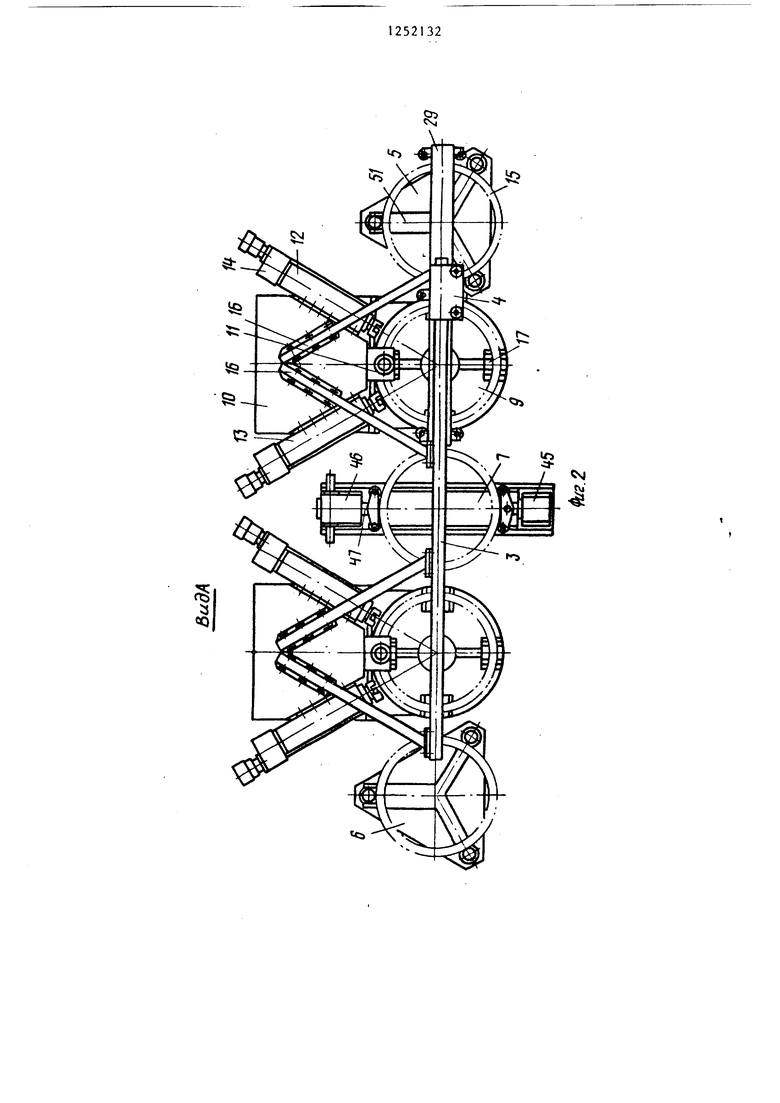

На фиг. 1 изображена автоматическая линия, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1 , на фиг. 4 - автооператор и самоцентрирующий патрон станка в момент установки заготовки на стол на фиг. 5 - пружинно-кулачковая муф- та захвата автооператора в момент взаимодействия с полумуфтой винта самоцентрирующего патрона при разжиме деталей, на фиг. 6 - то же, при зажиме.

Автоматическая линия состоит из одностоечнътх карусельных станков 1 и 2, перемещающегося по монорельсу 3 автооператора 4, загрузочного 5 и разгрузочного 6 магазинов-накопите- лей, кантователя 7. Центры планшайб станков, магазинов и кантователя лежат на одной прямой. Каждый станок имеет стол 8 с планшайбой 9 и главным приводом (не показан), а также жестко связанную со столом суппортную стойку 10.

На стойке 10 размещены суппорт 11, имеющий вертикальное перемещение и два суппорта 12 и 13 с горизонталь ным перемещением,

Каждый суппорт перемещается в плоскости, проходящей через ось планшайбы, от привода 14, В исходном положении все суппорты отходят за габарит заготовок 15, не препятствуя их перемещению вдоль линии центров (фиг, 3).планшайб. Монорельс 3 располагается над линией центров и с помош.ью балок 16 закреплен на верхию: Top icix суппортных стоек 10,

На планшайбе 9 каждого станка 1 и 2 смонтирован (фиг, 4) самоцентря

0

5

0

32

рующий патрон для зажима заготовок 15, состоящий из кулачков 17, связанных рычагами 18 с втулкой 19. Последняя может перемещаться в закрепленном на планшайбе стакане 20 с помощью гайки 21 и винта 22, смонтированного в стакане на подшипниках качения. Втулка 19 удерживается от проворота в стакане 20 щпонкой 23. На верхнем конце вертикально распо ложенного винта 22 жестко установлена полумуфта 24, снабженная на Ьерх- нем торце прямыми Кулачками, а на нижнем - выступом-кулачком 25. С этим выступом-кулачком 25 может Контактировать аналогичный выступ- кулачок 26 гайки 21 при крайнем верхнем положении втулки 19.

Механизм защищен от попадания стружки кожухом 27. Автооператор А состоит из тележки 28, перемещающейся по монорельсу 3 от привода (не показан) и корпуса 29. Последний имеет направляюшие скалки 30, входящие в отверстия тележки 28. С помощью гидроцилиндра 31 корпус 29 автооператора может перемещаться в вертикальном направлении.

В корпусе 29 автооператора на осях 32 установлены два захвата, каждый из которых вьтолнен в виде пары угловых рычагов 33, Захваты приводятся в действие гидроцилиндрами 34, на штоках которых закреплены тарелки 35, сцепляющиеся с концами рычагов 33. На крьппках гидроцилиндров 34 жестко закреплены штанги 36 и 37 с пружинно-кулачковыми муфтами, состоящими из переме- по шлицам полумуфт 38, пружин 39, регулировочных гаек 40 и свободно посаженных полумуфт 41. Последние имеют на верхнем торце скошенные кулачки (фиг. 5 и 6), а на нижнем - прягфле кулачки, сцепляющиеся с полумуфтами 24 зажимных винтов 22. На штангах установлены также толкатели 42 с пластинами, входящими в прорези бесконтактных конечных выключателей 43 при срабатывании муфты.

Кантователь 7 (фиг. 1 и 2) предназначен для переворота заготовки на 180 после обработки на первом станке и состоит из корпуса 44, в направляющих которого могут синхронно перемещаться от привода зажима (не показан) поперек линии

3

центров две головки А5 и А6. Последняя содержит привод переворота (не показан), с помощью которого ее шпиндель 47 может поворачиваться на 180°. Шпиндель головки Д5 привода не имеет.

Загрузочный 5 и разгрузочный 6 магазины имеют идентичную конструкцию. Первый предназначен для установ ки пакета заготовок колец, второй - для штабелирования и накопления готовых деталей.

Каждый магазин содержит треугольную плиту 48 с тремя базирующими стойками 49 и закрепленный в центре плиты гидроцилиндр 50,на штоке которого имеется крестовина 51 для установки пакета. Оба магазина оснащены датчиками уровня в виде щупа с конеч ным выключателем (не показаны). С помощью этих датчиков верхняя заготовка в загрузочном магазине 5 всегда устанавливается в одной плоскости с обрабатываемой, а готовая деталь в разгрузочном магазине 6 опускается ниже обрабатываемой на собственную высоту.

Автоматическая линия работает следующим образом.

В исходном положении в загрузочном магазине 5 уста новлен пакет заготовок 15, все суппорты 11-13 отведены назад, кулачки 17 самоцентрирующих патронов на станках находятся в положени Зажато, головки 46 и 45 кантователя 7 разжаты, т.е. отведены от линии центров плашпайб, крестовина 51 разгрузочного магазина 6 не несет обработанных деталей и поднята в верхнее положение, корпус 29 автооператора поднят, рычаги 33 его захвата разведены.

При пуске автоцикла: автооператор 4 перемещается по монорельсу 3 в крайнее правое положение (фиг.1) его корпус 29 опускается, первый захват с рычагами 33 подводится к верхней заготовке 15. Одновременно с опусканием корпуса 29 автооператора включается вращение планшайбы 9 станка и штанга 37 с помощью полумуфты 41 сцепляется с полумуфтой 24 винта 22, препятствуя его повороту. Гайка 21, вращаясь с планшайбой, поднимает втулку 19, вследствие чего рычаги 18 поворачиваются и разводят кулачки 17, В конце отжима выступ- кулачок 26 вращающейся гайки 21 упи52132 -4

рается и вь:ступ-кулапок 25 полумуфты 24 и поворачивает последнюю вместе с винтом 22 и свободной полумуфтой 41. При этом полумуфта 38 dpa- 5 батывает и, поднимаясь по шлицам, вводит пластину в щель конечного выключателя 43,

По его сигналу ноащение планшайбы прекращается, рычаги 33 правого за- 10 хвата зажимают верхнюю заготовку в загрузочном магазине 5 и корпус 29 автооператора вместе с заготовкой поднимается в верхнее положение.Тележка 28 автооператора, перемещаясь 15 по монорельсу 3 влево, останавливается, когда заготовка оказывается на оси планшайбы станка.

Затем корпус 29 автооператора опускается, заготовка устанавлива- 0 ется в кулачки 17, рычаги 33 захватов освобождают ее. Одновременно происходит зацепление полумуфты 41 штачги 36 с полумуфтой 24 винта 22,

Включается вращение планшайбы в другую сторону, при этом гайка 21 через втулку 19 и рычаги 18 сближает кулачки 17, происходит центрирование и зажим заготовки. В конце зажима срабатывает полумуфта 38, конечный выключатель 43 сигнал на подъем корпуса 29 автооператора, В конце подъема включается цикл суппортов и перемещение тележки 28 автооператора в крайнее правое

положение. Происходит обработка на станке.

После ее окончания суппорты отводятся в исходное положение, корпус 29 автооператора опускается,при.

этом его правый захват подходит к новой заготовке в загрузочном магазине 5, левый - к полуобработанной детали на планшайбе станка, а штанга 37 сцепляется с полумуфтой 24

винта 22.

Включается вращение планшайбы, происходит разжим детали, в конце его по команде конечного выключателя 43 срабатывают оба захвата ав

тооператора, зажимают заготовку и

полуобработанную деталь, корпус 29 автооператора поднимается и тележка 28, перемещаясь, устанавливает новую заготовку на ось планшайбы стан- ка 1, а полуобработанную деталь - на ось кантователя 7. После опускания корпуса автооператора новая заготовка центрируется и зажимает512521

ся по описанному циклу. Одновремен но, полуобработанная деталь зажимается головками А6 и 45 кантователя, после чего автооператор уходит в крайнее левое положение, освобождая j зону кантовки. После переворота полуобработанной заготовки на 180 автооператор вновь приходит и,взяв ее правым захватом, переносит на ось второго станка, устанавливает to в кулачки. Дальнейший цикл зажима и обработки на станке 2 аналогичен. По окончании обработки на станке 2

326

автооператор своим левым захватом снимает готовую деталь со станка, а правым-- полуобработанную заготовку с кантователя, и перемещается на шаг влево. Готовая деталь опускается в разгрузочный магазин 6, а полуобработанная деталь - в кулачки планшайбы станка 2. Приняв готовую деталь, крестовина 51 разгрузочного магазина 6 опускается на высоту детали и готова к приему следующей.

,Далее цикл обработки повторяет ся.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор для токарного многошпиндельного автомата для двусторонней обработки колец | 1987 |

|

SU1505750A1 |

| Автооператор | 1986 |

|

SU1445906A2 |

| Автооператор для горизонтальных многошпиндельных токарных станков | 1980 |

|

SU882724A1 |

| Зажимной патрон | 1989 |

|

SU1683882A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| Загрузочное устройство | 1982 |

|

SU1085754A1 |

| Устройство для центрирования и закрепления деталей | 1987 |

|

SU1521550A1 |

| Автооператор | 1969 |

|

SU344701A1 |

| Вертикальный многошпиндельный станок | 1990 |

|

SU1722701A1 |

| Автомат для сварки кольцевых швов в среде защитных газов | 1974 |

|

SU519294A1 |

. V

iTi

и

/V.

f

КРР

Фие.5

38

Zf нрэ. Фиг 6

Редактор Н.Бобкова

Составитель Е.Крмолаев Техред А.Кравчук

Заказ 4572/17 Тираж 826Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производствеино-полиграфическое предприятие, г. Ужгород,ул. Проектная. 4

Корректор М.Пожо

| Власов С.А., Годович Г.М., Черпаков Б.И | |||

| Устройство, наладка и обслуживание металлообрабатывающих станков и автоматических линий.- М.: Машиностроение, 1983, с | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| «г | |||

Авторы

Даты

1986-08-23—Публикация

1985-02-11—Подача