Изобретение относится к производству пеностекла с радиозащитными свойствами и может быть использовано в области строительных материалов для получения пластин и блоков из пористого материала, характеризующегося высокими радиозащитными свойствами в СВЧ диапазоне, используемых для облицовки внутренних помещений кабинетов, в которых работают высокочастотные установки, с целью защиты работающего персонала и маскировки объекта, не позволяющей его обнаружить извне.

Широкое использование радиотехнической и радиоэлектронной аппаратуры, работающей в широком диапазоне радиочастот, требует создания радиозащитных материалов, локализации источников ее генерирования и предупреждения распространения электромагнитной энергии в окружающее пространство. Работа высокочастотных установок характеризуется значительной концентрацией энергии в небольшом объеме и излучением ее в окружающее пространство, что вредит здоровью работающему персоналу и может создавать помехи для работы соседних установок. С помощью высокочастотной энергии осуществляется радиолокация, радионавигация, радиометеорология, телевидение и т.д.

Для высоких частот характерна концентрация значительной энергии в небольшом объеме. Генерирование электромагнитной энергии сопровождается излучением широкого спектра радиочастот.

В некоторых случаях необходимо использовать материалы, поглощающие мощности излучения, с целью предотвращения отражения радиоволн, которые создают помехи при выполнении различных работ на смежных установках. Радиопоглощающие материалы снижают мощность излучения, действующего на работающий персонал. Длительное облучение, даже слабыми полями коротковолнового радиодиапазона, может вызывать функциональные расстройства в организме человека, а облучение мощными полями очень опасно.

Основными компонентами радиозащитных материалов, применяемых для покрытия экранированных и безэховых камер является связующее и токопроводящие добавки такие как, например, графитовые.

Известна сырьевая смесь для приготовления пеностекла следующего состава, мас.%: молотый стеклобой 88-93; молотый мел 1-2; красный шлам 6-10, причем красный шлам характеризуется следующим составом: SiO2 9,5-11,1; TiO2 4,4-5,6; Al2O3 17,0-19,0; Fe2O3 39,0-42,9; СаО 7,6-9,5 и Na2O 6,2-6,9 (RU 2358927, 2009 г.).

Недостатком данного изобретения является то, что в составе пеностекла в качестве одного из компонентов используется небольшое количество красного шлама (6-10 мас.%), который характеризуется непостоянством химического состава. Использование такого материала может привести к неравномерному вспениванию в объеме пеностекла и получению неоднородной структуры из-за неравномерного объемного распределения пор. Это может привести к дефектности, неоднородности свойств пеностекла. Так же, описанный авторами материал не может быть использован в качестве радиозащитного, т.к. в составе пеностекла не содержится элементов с радиозащитными свойствами.

Из известных технических решений наиболее близким к предлагаемому по технической сущности и достигаемому результату является пеностекло с радиационно-защитными свойствами, включающее цеолитсодержащий туф, газообразователь и флюсующую добавку, причем флюсующая добавка содержит элемент с радиоционно-защитными свойствами, такой как свинец, барий, висмут и выбранное из группы оксидов или солей этих элементов при следующем содержании компонентов в мас.%: цеолитсодержащий туф 57-84,5; газообразователь 0,5-3,0 и радационно-защитное соединение 15-40 (RU 2443645, 2012 г.).

По известному решению можно получить пеностекло с диапазоном плотности 150-600 кг/м3, что позволяет получать пеностекло с более высокими теплоизолирующими свойствами. Однако известный состав малоэффективен в качестве радиозащитного материала в СВЧ-диапазоне, так как гамма излучение радиоактивного изотопа цезия характеризуется длиной волны 0,1-0,01 нм и полосой частот от 30000-30000000 ТГц, а СВЧ-диапазон характеризуется длиной волны в от 0,1 см до 1 м и полосой частот от 300 МГц до 300 ГГц.

Технической проблемой, на решение которой направлено предлагаемое изобретение, является увеличение степени защиты от высокочастотного электромагнитного излучения.

Указанная проблема решается тем, что шихта для изготовления пеностекла с радиозащитными свойствами включает боросиликатное стекло, активатор и газообразователь при следующем соотношении компонентов, мас.%:

при этом в качестве активатора используют оксид ванадия, а боросиликатное стекло имеет следующий состав, мас.%: SiO2 - 53-62, В2О3 - 11-18, Fe2O3 - 8-12, Na2O - 9-14, СоО - 0,5-3, TiO2 - 1-6.

Достигаемый технический результат заключается в увеличении степени ослабления мощности электромагнитного излучения и снижении величины плотности пеноматериала за счет дополнительного рассеивания электромагнитных волн благодаря многократному отражению на границах раздела стекло-воздух в порах.

Сущность изобретения заключается в следующем.

Основной составляющей композиционного материала является борожелезосодержащее силикатное стекло, содержащее, мас.%: оксид кремния 53-62; оксид бора 11-18; оксид железа 8-12; оксид натрия 9-14; оксид титана 1-6 и оксид кобальта 0,5-3. Оксиды переходных элементов вводятся в состав стекла с целью увеличения степени ослабления мощности электромагнитного излучения.

При составлении шихтовой смеси для изготовления боросиликатного стекла используются следующие сырьевые материалы: борная кислота, сода кальцинированная техническая, оксиды ванадия, железа и кобальта, причем кварцевый песок в соответствии с ГОСТ 22551-77 можно использовать любых марок, вплоть до ПС-250 и Т с высоким содержанием оксида железа т.к. в основной состав стекла он входит в большом количестве. Составление шихтовой смеси проводят путем взвешивания компонентов в заданном количестве с дальнейшим смешиванием в смесителях. Варку стекломассы проводят в газовых или электрических печах при температурах 1300-1400°С и вырабатывают в виде гранулята путем отливки в воду. Стеклогранулят подвергается сушке и дальнейшему помолу в шаровых мельницах до тонкодисперсного состояния с размером частиц от 200 до 150 мкм.

Введение активатора в виде оксида ванадия способствует увеличению радиозащитных свойств, введение газообразователя создает пористую структуру материала. В качестве газообразователя может быть использовано любое соединение, применяемое для изготовления пеностекла на основе стеклопорошка и газообразователя, которое способствует вспениванию в диапазоне температур 750-950°С. Например, карбид кремния, графит, уголь, сажа, карбонат кальция и т.д.

Полученный порошок стекла смешивают с активатором - оксидом ванадия и газообразователем. Однородная смесь помещается в металлические формы и направляется в печь для вспенивания при температуре 850-950°С. Из печи вспенивания панели поступают в печь отжига, после чего охлаждаются до комнатной температуры и подвергаются механической обработке до нужных размеров.

Введение оксида ванадия менее 1,5 мас.% практически не влияет на радиопоглощение волн СВЧ диапазона. Введение активатора в количестве 6 мас.% является оптимальным для увеличения степени защиты от ЭМИ в сочетании с используемым стеклом. Однако содержание в смеси более 6 мас.% оксида ванадия способствует снижению однородности пеностекла за счет образования кристаллических кластеров.

В стекле при охлаждении образуются мелкие кристаллы ферритов, равномерно распределенные в диэлектроической среде стекломассы по всему объему, и создают структуру, поглощающую энергию электромагнитных колебаний.

Наиболее эффективно материал работает при создании пористой структуры, увеличивающей радиопоглощающую способность за счет дополнительного рассеивания электромагнитных волн благодаря многократному отражению на границах раздела стекло-воздух в порах.

В предлагаемом материале легко регулировать степень радиозащиты путем увеличения толщины пористых облицовочных плит или набором из нескольких плит разной толщины. Предлагаемый пористый материал в виде пластин толщиной от 10 до 30 мм поглощает 75-90% энергии СВЧ излучения, при этом значительно снижается уровень акустических шумов.

Определение коэффициента отражения образцов пеностекла осуществляли в коаксиальной камере в воздушной среде. Образцы вырезали в виде шайбы размером, равным сечению коаксиальной камеры. С помощью зондовой каретки снимали картину распределения поля вдоль линии, определяя значения напряжения Umin и Umax.

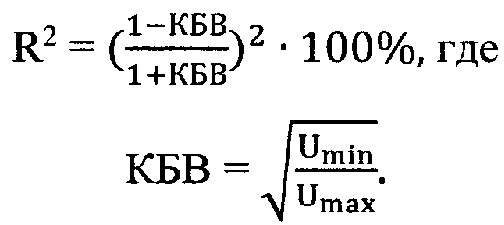

Коэффициент отражения R2 определяли по следующей формуле:

Значение коэффициента отражения, определенное в коаксиальной линии эквивалентно значению коэффициента отражения, определенному при падении волны на материал в свободном пространстве под прямым углом.

Панели и плиты, выполненные из предлагаемого пеностекла, легко крепятся к внутренним стенам помещения, где работают высокочастотные установки. Внешняя сторона плит покрывается синтетической или полиэтиленовой пленкой, чтобы легко протирать поверхность и удалять пыль, оседающей в рабочем помещении.

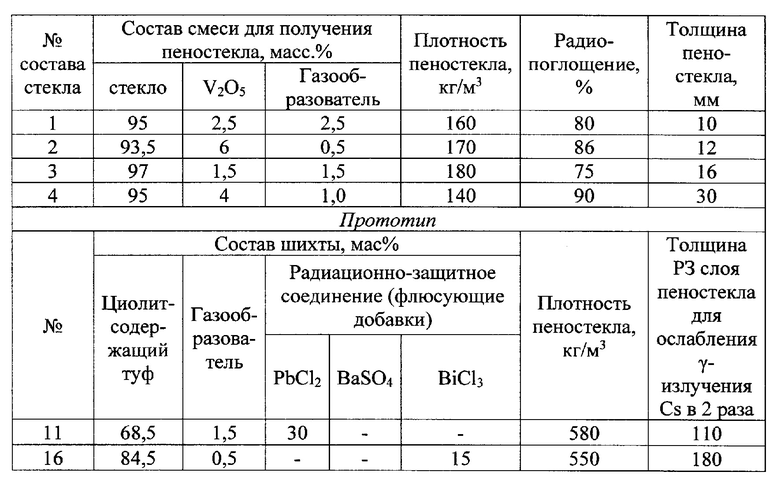

Ниже приведены примеры составов пористых стекол.

Пример 1. Пеностекло содержит 95% борожелезосиликатного стекла, 2,5% оксида ванадия и 2,5% газообразователя в виде карбоната кальция. Вспенивание полученной однородной смеси производят при температуре 900°С. Полученное пеностекло характеризуется значением плотности 160 кг/м3 и радиопоглощением 80% при толщине пеностекла 10 мм.

Пример 2. Пеностекло содержит 93,5% стекла, 6% оксида ванадия и 0,5% газообразователя в виде карбоната кальция. Вспенивание полученной однородной смеси производят при температуре 850°С. Полученное пеностекло характеризуется значением плотности 170 кг/м3 и радиопоглощением 86% при толщине пеностекла 12 мм.

Пример 3. Пеностекло состоит из 97% стекла, 1,5% оксида ванадия и 1,5% газообразователя в виде карбоната кальция. Вспенивание полученной однородной смеси производят при температуре 950°С. Полученное пеностекло характеризуется значением плотности 180 кг/м3 и радиопоглощением 75% при толщине пеностекла 16 мм.

Пример 4. Пеностекло состоит из 95% стекла, 4% оксида ванадия и 1,0% газообразователя в виде карбоната кальция сверх 100%. Вспенивание полученной однородной смеси производят при температуре 925°С. Полученное пеностекло характеризуется значением плотности 140 кг/м3 и радиопоглощением 90% при толщине пеностекла 30 мм.

В таблице 1 приведены радиозащитные характеристики предлагаемого пеностекла в сравнении с прототипом.

Таблица 1

Таким образом, описанный состав шихты для производства пеностекла за счет снижения плотности пеноматериала облегчает монтаж плит при облицовке внутренних стен в зданиях и сооружениях, а также способствует увеличению степени ослабления мощности электромагнитного излучения за счет дополнительного рассеивания электромагнитных волн благодаря многократному отражению на границах раздела стекло-воздух в порах.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ ПОГЛОЩЕНИЯ ЭЛЕКТРОМАГНИТНЫХ ВОЛН | 2012 |

|

RU2494507C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2007 |

|

RU2357933C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА | 2015 |

|

RU2594416C1 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА, ПОГЛОЩАЮЩЕГО ЭЛЕКТРОМАГНИТНОЕ ИЗЛУЧЕНИЕ | 2019 |

|

RU2707656C1 |

| ПОГЛОТИТЕЛЬ ЭЛЕКТРОМАГНИТНЫХ ВОЛН ГИГАГЕРЦЕВОГО ДИАПАЗОНА | 2017 |

|

RU2657018C1 |

| МАТЕРИАЛ ДЛЯ ПОГЛОЩЕНИЯ ЭЛЕКТРОМАГНИТНЫХ ВОЛН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2375793C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2008 |

|

RU2351554C1 |

| ФРАКЦИОННЫЙ УТЕПЛИТЕЛЬ ИЗ ВСПЕНЕННОГО СТЕКЛА ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО СТРОИТЕЛЬСТВА | 2017 |

|

RU2681157C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2002 |

|

RU2266874C2 |

| Фракционный утеплитель из вспененного стекла с закрытой пористой структурой и способ его производства | 2023 |

|

RU2835352C1 |

Изобретение относится к производству пеностекла с радиозащитными свойствами и может быть использовано в области строительных материалов для получения пластин и блоков из пористого материала, характеризующегося высокими радиозащитными свойствами в СВЧ диапазоне, используемых для облицовки внутренних помещений кабинетов, в которых работают высокочастотные установки. Шихта для изготовления пеностекла с радиозащитными свойствами содержит борожелезосодержащее силикатное стекло, активатор и газообразователь. В качестве активатора вводится оксид ванадия. Сырьевая смесь для изготовления пеностекла содержит следующие компоненты, мас.%: борожелезосодержащее силикатное стекло 93,5-97, активатор 1,5-6, газообразователь 0,5-2,5. Боросиликатное стекло характеризуется следующим химическим составом, мас.%: 53-62 SiO2; 11-18 B2O3; 8-12 Fe2O3; 9-14 Na2O; 0,5-3 СоО и 1-6 TiO2. Технический результат заключается в снижении величины плотности пеноматериала и увеличении степени ослабления мощности электромагнитного излучения за счет дополнительного рассеивания электромагнитных волн благодаря многократному отражению на границах раздела стекло-воздух в порах. 1 табл.

Шихта для изготовления пеностекла с радиозащитными свойствами, включающая боросиликатное стекло, активатор и газообразователь при следующем соотношении компонентов, мас.%:

где в качестве активатора используют оксид ванадия, а боросиликатное стекло имеет следующий состав, мас.%: SiO2 - 53-62, В2О3 - 11-18, Fe2O3 - 8-12, Na2O - 9-14, СоО - 0,5-3, TiO2 - 1-6.

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА С РАДИАЦИОННО-ЗАЩИТНЫМИ СВОЙСТВАМИ | 2010 |

|

RU2443645C1 |

| ОКОННЫЕ ПЛЕНКИ С НИЗКИМ КОЭФФИЦИЕНТОМ ИЗЛУЧЕНИЯ И ЭКРАНИРУЮЩИЕ ЭМП | 2011 |

|

RU2559444C2 |

| Стекло для изоляционного покрытия металла | 1990 |

|

SU1754682A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ РАДИАЦИОННО-ЗАЩИТНЫХ СТЕКЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2125025C1 |

| US 10617154 B2, 14.04.2020. | |||

Авторы

Даты

2025-04-28—Публикация

2024-07-12—Подача