Область техники, к которой относится изобретение

Настоящее изобретение относится к композитным конструкциям и относится, в частности, к конструкциям, которые могут быть выполнены из разнообразных материалов, но в случае которых композиты обеспечивают получение улучшенных характеристик и преимуществ в отношении затрат.

Настоящее изобретение будет описано с особым вниманием к его применению для изготовления композитной конструкции, которая может быть использована при производстве автомобильных креплений или соединительных частей, или же креплений или соединительных частей для других транспортных средств. Предполагается, однако, что изобретение имеет более широкую область применения, и любое описание конкретной области применения не должно рассматриваться в любой своей форме как ограничительный фактор. Так, изобретение находит широкое применение в гражданском и жилищном строительстве, промышленности, авиационной промышленности и многих других областях.

Предпосылки к созданию изобретения

Композиты существуют во многих формах и могут в широком смысле быть описаны как сочетание или смешивание двух или более различных материалов для того, чтобы эксплуатировать и использовать свойства каждого из них. Эти свойства могут включать в себя относительно низкий вес, термостойкость, износостойкость, высокую прочность и жесткость, включая абсолютную прочность, прочность на растяжение, сжатие и скручивание, и многие другие свойства, которые могут оказаться полезными в определенной области применения.

Композитные материалы формируют из разнообразных природных и синтетических волокон, таких как стекловолокно, Кевлар (товарная марка), фенолэпоксидное, углеродное, аримидное, конопляное, хлопковое и многие другие виды волокна, так же как смолы, синтетические пластики всех типов, каучук и многие другие конструкционные материалы.

Многие композитные материалы в настоящее время поставляются в промышленных масштабах, включая обычно применяемое произвольное волокно, армированные, полученные литьем под давлением пластики и полученные термокомпрессионной формовкой армированные пластики. Эти общедоступные материалы, однако, обычно требуют применения дорогостоящего оборудования.

В автомобильной промышленности, например, многие автомобильные детали формируются из штампованных и формованных конструкций из листовой стали. Например, многие конструкции сидений формируются путем штамповки и/или формовки листовой стали с получением требующейся формы и очертаний, обеспечивающих конструкционную жесткость и функционирование. Для того чтобы иметь возможность сочетать свойства таких прессованных и/или формованных стальных конструкций, необходимо использовать современные композиты, такие как те, которые применяются в авиационной, аэрокосмической, военной и автомобильно-спортивной промышленности.

В то время как применение композитов находит быстрое развитие в тех областях, на которые не накладывает ограничений ценовая конкурентоспособность, иная ситуация наблюдается в отраслях промышленности с более широкими объемами производства, в которых наблюдается фундаментальное различие между издержками и рабочими характеристиками. В автомобильной промышленности, однако, при использовании композитов во многих областях, и в особенности в элитной части рынка, основная часть автомобильной промышленности сталкивается с серьезными ограничениями, которые накладывают на применение большинства высококачественных композитов длительность производственного цикла и высокие затраты на рабочую силу и на инструмент и оснастку, по сравнению с сочетанием прочности и рабочих характеристик менее дорогостоящей продукции нижнего эшелона рынка.

Высококачественные и совершенные композиты типа углерод-углеродных композитов, обычно применяемых в элитных гоночных автомобилях и в аэрокосмической промышленности, требуют дорогостоящей предварительной подготовки слоистых материалов и использованием направленного переплетения и предварительной пропитки связующими смолами. Эти материалы имеют ограниченный срок хранения и, таким образом, требуют строгих процессов управления затратами и качеством с целью обеспечить прочность и целостность конечного продукта. Изготовление композитных конструкций с использованием этих элитных материалов требует применения трудоемких процессов раскладки с целью получения нужной ориентации волокон по направлениям и оптимальной прочности при сложной геометрической форме. Это представляется наиболее ограничивающей и требующей больших затрат времени отличительной чертой процесса изготовления обычных высококачественных композитов. Другим ограничивающим аспектом для конструкционных деталей является потребность в дорогостоящем формовочном оборудовании и в крупных дорогостоящих вулканизационных печах, предназначенных для отверждения связующих материалов.

Неоднократно производились попытки сократить или отказаться от процесса раскладки армированных композитов с контролируемой ориентацией волокна. Большинство из этих попыток привели к компромиссу в отношении ориентации волокон и, следовательно, к компромиссу в отношении рабочих характеристик продукта. Некоторые из более успешных попыток направлены на применение блочных сборочных компонентов, которые могут иметь однородную форму и, таким образом, более пригодны для массового производства. Эти сборочные компоненты, однако, все же требуют значительных трудозатрат для окончательной сборки и должны сочетать гибкость конструкции с ограничениями в отношении конечной геометрической формы.

Соответственно существует потребность в получении улучшенных композитных конструкций и в способах их изготовления, которые облегчат использование композитов в широком диапазоне областей применения, в особенности при производстве летательных аппаратов, производстве автомобилей и во многих других областях применения.

Предпочтительно также обеспечить композитные конструкции, которые являются устойчиво однородными.

Предпочтительно также обеспечить композитные конструкции, которые требуют минимальных трудозатрат при изготовлении, сборке и производстве.

Предпочтительно также обеспечить композитные конструкции, которые являются относительно жесткими и прочными при использовании.

Предпочтительно также обеспечить композитные конструкции, которые являются относительно простыми и экономичными при производстве.

Предпочтительно также обеспечить композитные конструкции, которые могут быть сформированы при необходимой конструкционной прочности и с другими свойствами, требующимися для их применения.

Предпочтительно также обеспечить способ формирования композитных конструкций, который может быть приспособлен для производства конструкций самой различной формы.

Предпочтительно также обеспечить способ формирования композитных конструкций, который использует различные свойства волокон, которые должны быть включены в состав конструкции.

Сущность изобретения

Согласно одному аспекту изобретения предлагается способ формирования композитной конструкции, который содержит следующие этапы, на которых:

вяжут трехмерную заготовку с использованием трехмерной вязальной машины, причем заготовка имеет форму, соответствующую формируемой конструкции, причем заготовку вяжут с использованием одного или более выбранных волокон,

придают вязаной заготовке трехмерную форму,

фиксируют форму, и

затем используют фиксированную форму для образования композитной конструкции.

Предпочтительно форму фиксируют путем пропитки или покрытия волокон отверждающейся смолой с последующим отверждением смолы, или путем отверждения, или иного схватывания синтетических волокон для формирования композитной трехмерной заготовки.

Предпочтительно способ включает в себя этап, на котором включают множества фалов или определяющих форму волокон или нитей, которые проходят между противоположными участками стенок заготовки внутри и/или снаружи, с целью удержания нужной формы заготовки в процессе раздува.

Согласно другому аспекту настоящего изобретения предлагается композитная трехмерная заготовка, полученная способом, описанным выше.

Изобретение включает также в себя вязаную трехмерную заготовку, образуемую путем вязания композитных волокон, которые могут быть природными волокнами или синтетическими волокнами, с образованием вязаной конструкции, которая за счет надувания или иного воздействия, направленного на придание ей трехмерной формы, принимает форму формирования композитной конструкции.

Предпочтительные варианты реализации изобретения предусматривают использование технологии трехмерного вязания, позволяющей вязать заготовки сложной формы из природных или синтетических волокон, таких как упомянутые выше.

Предпочтительные варианты реализации спроектированы таким образом, что вязаная конструкция образует в своей трехмерной форме композитную пространственную раму, имеющую форму формируемой композитной конструкции. В вязаном продукте волокна выравниваются и размещаются таким образом, чтобы использовать индивидуальные свойства выбранных и используемых волокон. Таким образом, волокна могут быть включены в состав вязаного продукта для обеспечения прочности в одном или более направлениях и/или для придания жесткости определенным участкам. В вязаный продукт могут также быть включены волокна, которые, будучи подвергнуты нагреву или микроволновому облучению, или воздействию иных форм энергии, отверждаются или схватываются таким образом, чтобы сохранить трехмерную форму вязаного продукта.

В некоторых предпочтительных вариантах реализации вязаному продукту придают трехмерную форму путем инжекции пены, такой как полиуретан, полипропилен, полистирол или любой другой подходящий синтетический пластиковый вспененный материал. Пена расширяется внутри вязаного продукта и заставляет вязаные волокна принять вязаную трехмерную форму.

В других вариантах реализации заготовке придают трехмерную форму путем раздува заготовки с использованием газа, такого как воздух, или иной текучей среды.

В некоторых предпочтительных вариантах реализации вязаный продукт, расширенный путем инжекции пены или путем раздува, опрыскивают или покрывают, или окунают, или погружают в смоляное связующее, такое как полиэфирная или винилэфирная смола, или любой другой подходящий связующий материал.

В другой форме изобретения одно или больше волокон, образующих трехмерный вязаный продукт (заготовку), формируется из материала, пригодного к использованию в вязаном продукте, но отверждаемого за счет применения ультрафиолетового излучения, нагрева, микроволновой и иной энергии, для вулканизации или отверждения и скрепления с другими волокнами с целью формирования трехмерной композитной структуры.

В предпочтительных вариантах реализации ориентация волокна в заготовке контролируется схемой вязки с уделением особого внимания контролю размера (толщины) волокна, ориентации, плотности и поверхности раздела. На участках, несущих высокое напряжение и высокую нагрузку областей сформированной конструкции, вязаная заготовка будет иметь рисунок и толщину и будет сформирована из волокон, подходящих для сопротивления напряжениям и нагрузкам. Схема вязаной заготовки будет приспособлена к тому, чтобы обеспечить точный и возобновляемый контроль всей формы выполненной конструкции при раздуве заготовки или инжекции в нее пены. Регулирование геометрической формы заготовки будет возможно на этапе инжекции или раздува путем раздува заготовки внутри гибких приспособлений или арматуры, ограничивающих наружную форму композитной конструкции. Если заготовку раздувают путем инжекции пены, наружная форма формируемой композитной конструкции определяется оправками или приспособлениями, поддерживающими заготовку во время отверждения пены.

В одной предпочтительной форме изобретения покрытые смолой волокна вводятся на этапе вязания, причем волокна объединяются при использовании тепла. В другом предпочтительном варианте реализации вяжущий связующий материал напыляют на раздутую заготовку и допускают его отверждение или вызывают отверждение за счет применения ультрафиолетового излучения, нагрева или иной энергии.

В другом предпочтительном варианте реализации сформированную, раздутую заготовку опускают или погружают в раствор связующей смолы. Отверждение связующей смолы может быть выполнено за счет применения ультрафиолетового излучения, нагрева или, в случае применения состоящего из двух частей эпоксида, путем применения химически активного средства. С другой стороны, смоле можно просто позволить охладиться до температуры схватывания, при которой химическая реакция вызывает отверждение.

Предпочтительно в композитной конструкции, множество фалов или определяющих форму волокон или нитей проходят между противоположными участками стенок заготовки внутри и/или снаружи, с целью удержания нужной формы заготовки в процессе раздува.

Особым преимуществом композитной конструкции согласно вариантам реализации изобретения является гибкость схемы и возможные геометрические формы, которых можно достичь. Кроме того, варианты реализации изобретения могут быть сформированы с использованием большого количества различных материалов как в отношении волокон, применяемых для формирования вязаной заготовки, так и в отношении связующего.

Для более легкого понимания изобретения далее будут описаны варианты его реализации со ссылкой на прилагаемые чертежи.

Описание чертежей

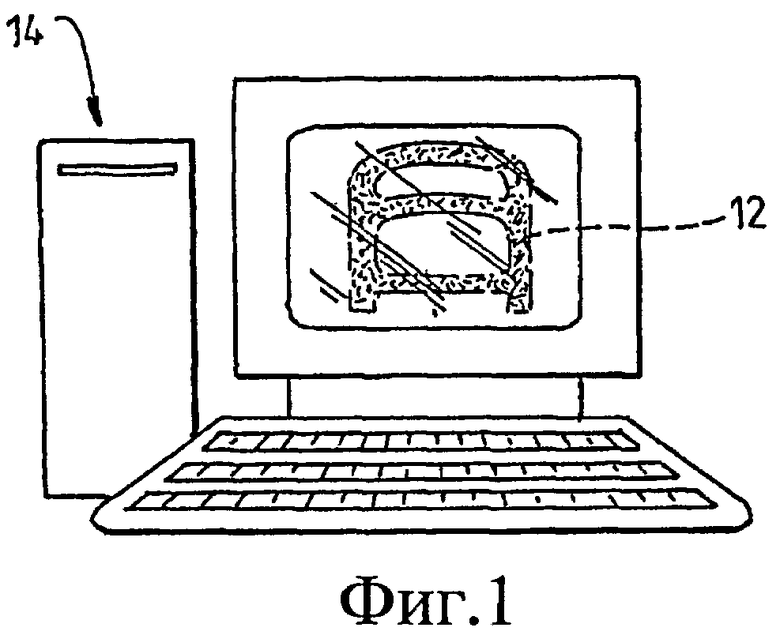

На фиг.1 показана спроектированная на компьютере схема вязаной заготовки продукта;

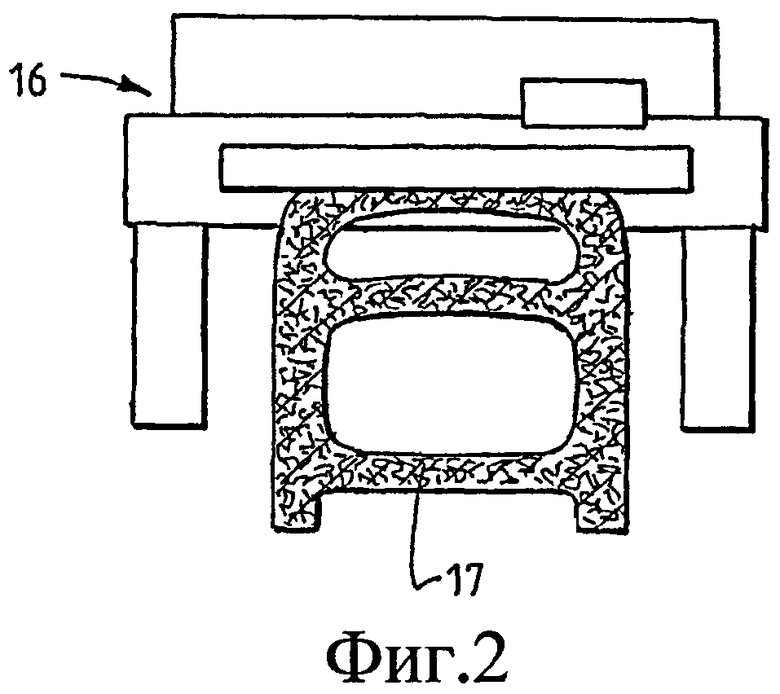

на фиг.2 схематически показано формирование вязаной заготовки с использованием трехмерной вязальной машины;

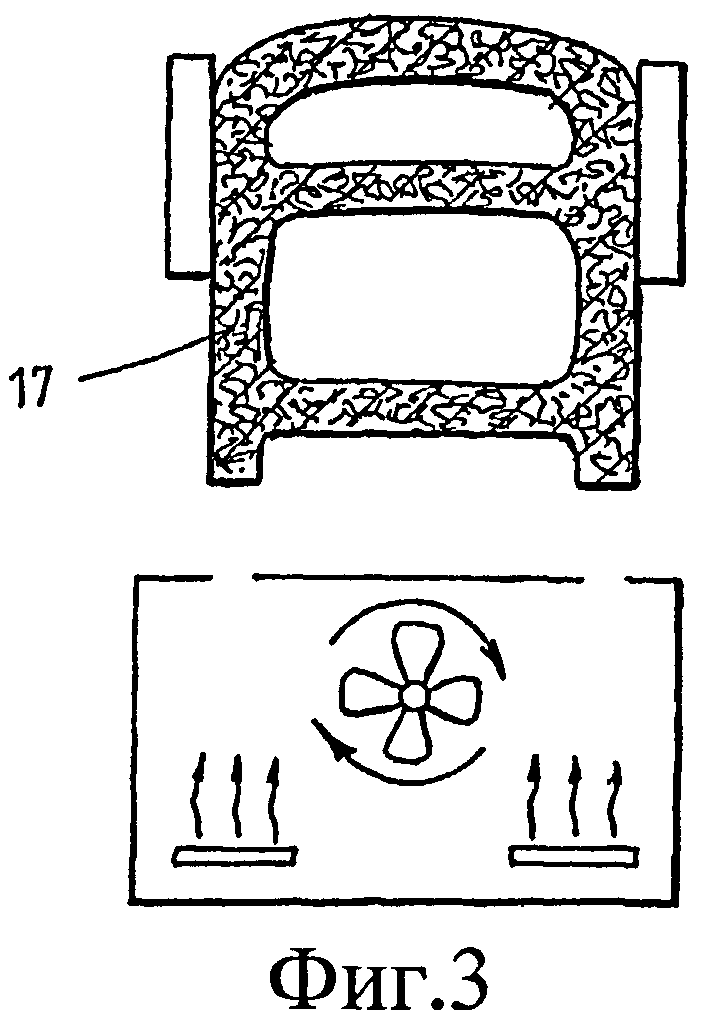

на фиг.3 схематически показан раздув заготовки;

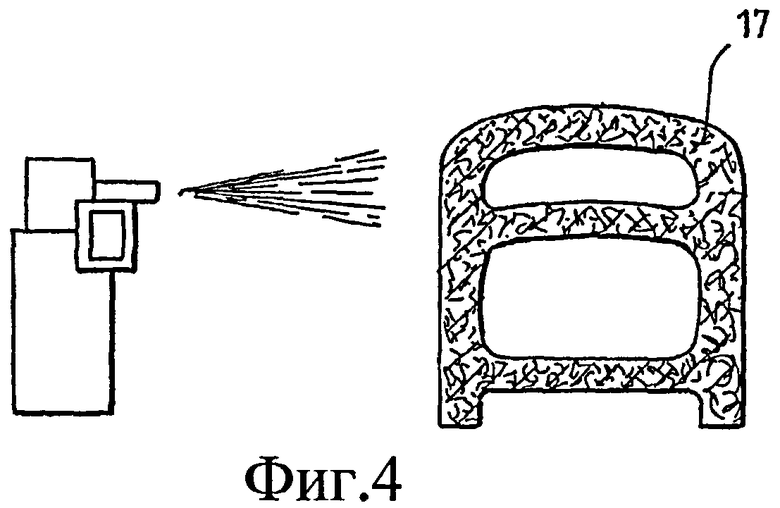

на фиг.4 схематически показано применение связующего;

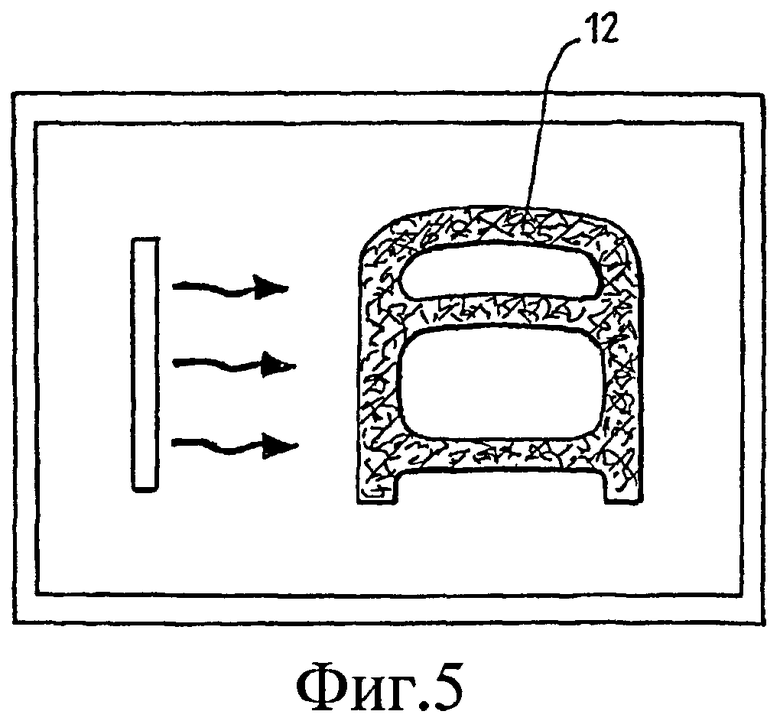

на фиг.5 схематически показано отверждение связующего;

на фиг.6 показан в увеличенном масштабе вид трубчатой конструкции, выполненной согласно изобретению;

на фиг.7 показан вид в поперечном разрезе конструкции с фиг.6; и

на фиг.8 показано изготовление обладающей сложной формой композитной конструкции.

Описание предпочтительных вариантов реализации

На фиг.1-5 чертежей проиллюстрирован вариант реализации изобретения, при котором изготавливают конструкцию 12 рамы сиденья. Система автоматизированного проектирования (САПР) 14 используется с целью получения необходимых параметров схемы и программного обеспечения, которое должно использоваться в трехмерной вязальной машине 16. Схема предназначенной для вязания заготовки 17 оптимизируется при проектировании в САПР на основании структуры вязания, характеристик волокна, участков сформированной конструкции 12, несущих напряжения и нагрузку. Схема оптимизирует также размер (толщину) волокна, ориентацию и плотность, а также другие параметры, которые требуются для того, чтобы гарантировать, что вязаная заготовка 17 после изготовления будет иметь требующуюся трехмерную форму (после раздува) для формирования конструкции 12 рамы сиденья.

Трехмерные вязальные машины хорошо известны, и известна возможность управления ими с помощью компьютерных программ с целью получения бесшовного трехмерного продукта сложной формы с использованием волокон по выбору. В конкретном проиллюстрированном варианте реализации заготовку 17 вяжут с использованием набора волокон, выбранных, например, из группы, включающей в себя коноплю, хлопок, лен, джут и синтетические волокна, такие как волокно арамида бора, углеродное волокно, стекловолокно, волокна на основе полимеров и тому подобное. Путем варьирования используемых волокон, формирования переплетения, плотности переплетения и ориентации волокна можно внести в вязаную заготовку 17 множество конструкционных особенностей, которые в конечном продукте позволяют получить конструкцию 12 рамы сиденья, обладающую необходимой прочностью, способностью выдерживать напряжение и нагрузку на нужных ее участках.

Хотя вязаная заготовка может быть связана в виде бесшовного цельного изделия, в иных вариантах реализации для получения композитной конструкции возможно соединение между собой, например, в приспособлении или арматуре, ряда отдельных, вязаных заготовок.

Вязаная заготовка 17, как показано на фиг.2, раздувается или получает свою трехмерную форму за счет раздува газом, таким как воздух, как показано на фиг.3. В альтернативном варианте реализации в заготовку 17 подают под давлением вспенивающийся синтетический пластический материал, который может расширяться во внутреннем пространстве заготовки 17 для того, чтобы заставить заготовку принять ее вязаную трехмерную форму. В этом варианте реализации вспененная внутренняя часть заготовки остается, образуя часть сформированной композитной конструкции 12 рамы сиденья.

В случае использования для раздува заготовки 17 газа, такого как воздух, готовая конструкция 12 рамы сиденья является полой и через нее можно пропустить электрические кабели или использовать в качестве кабелепровода в дополнение к ее назначению как рамы сиденья.

Раздутая или расширенная инжекцией заготовка 17 подвергается затем вливанию связующего материала, который покрывает и проникает сквозь ткань вязаной заготовки для смачивания и покрытия всех волокон. Вливание может осуществляться путем опрыскивания раздутой или расширенной инжекцией вязаной заготовки 17 связующего вяжущего материала, как схематически показано на фиг.4. С другой стороны, заготовка 17 может быть погружена в ванну связующего материала, такого как отверждающееся связующее, так что связующий материал пропитывает вязаную ткань заготовки 17. Погружение или пропитка могут иметь место или перед раздувом, или после раздува заготовки с приданием ей трехмерной формы. После пропитки имеющую покрытие и раздутую заготовку 17 отверждают, как показано на фиг.5, путем применения ультрафиолетового излучения, нагрева или, в случае применения состоящего из двух частей эпоксида, путем применения химически активного средства. С другой стороны, смоле можно просто позволить охладиться до температуры схватывания, при которой химическая реакция вызывает отверждение связующего.

В другом варианте реализации некоторые из волокон, применяемых в вязаной заготовке 17, могут включать в себя покрытые смолой волокна, которые соединяются с другими волокнами заготовки и могут отверждаться, образуя композитную конструкцию 12 рамы сиденья.

Использование определенных связующих в определенных вариантах реализации будет зависеть от характера волокна и сочетания волокон в вязаной ткани заготовки. В вариантах реализации изобретения могут использоваться и синтетические, и обладающие естественным происхождением связующие материалы, причем выбор конкретного связующего определяется целью, для которой предназначена конструкция.

Как показано на фиг.6, композитная конструкция может включать в себя дополнительные трубчатые элементы, имеющие внешние очертания определенной формы. Трубчатый элемент 21, который показан на фиг.6, имеет эллиптическую форму, как показано на фиг.7. Для получения такой эллиптической формы вязаная заготовка 17 включает в себя множество фалов или определяющих форму волокон (нитей) 22, тянущихся между противоположными участками 23 стенок трубчатого элемента 21 для того, чтобы сохранять нужную форму элемента 21 при раздуве. Без использования таких фалов 22 трубчатый элемент 21 может принять по существу круглую форму поперечного сечения.

Путем использования внутренних и наружных фалов на трехмерной вязальной машине могут быть связаны изделия относительно сложной формы, причем фалы являются частью процесса вязания.

Как показано на фиг.8, сложная конструкция 26 формируется согласно варианту реализации изобретения. Конструкция 26 включает в себя широкую, трехмерную поверхность с ограничением геометрической формы за счет использования наружных фалов 27, так же как внутренних фалов 28 в сердцевине сечения.

При изготовлении конструкции 26 заготовка 29 производится трехмерной вязальной машиной 16, причем заготовка 29 имеет в своей раздутой форме переднюю и заднюю поверхности 31 и 32, которые разделены промежутком и удерживаются на заданном расстоянии внутренними фалами 28. Передняя и задняя стенки 31 и 32 являются также криволинейными, как показано, и удерживаются в криволинейном состоянии наружными фалами 29. Когда в пространство между передней и задней стенками 31 и 32 подают пену, и/или когда переднюю и заднюю стенку 31 и 32 пропитывают или опрыскивают отверждающимся связующим материалом, который потом отверждается, наружные фалы 27 могут быть сняты со сформированной конструкции 26.

Предполагается, что конструкции сложной формы, отвечающие возможностям трехмерных вязальных машин, могут быть сформированы согласно настоящему изобретению, что позволяет отказаться от использования сложных пресс-форм и выполнения требующих больших затрат времени и трудозатрат операций по раскладке волокна и пропитке смолой. Проиллюстрированные способы и структура вариантов реализации облегчают организацию массового производства композитных конструкций с воспроизводимыми результатами. В случае, когда на сформированной секции может потребоваться сопротивление сжатию, возможен выбор материала, применяемого для раздува ткани заготовки, такого как вспенивающийся синтетический пластический материал, который может обеспечить сопротивление сжатию сформированной конструкции. Конкретные способы раздува или инжекции в заготовку с целью способствовать приданию ей нужной формы, наряду с обновлением схемы конструкции, ориентация и натяжение вязки с целью сохранения нужной геометрической формы заготовки, и способы, позволяющие сохранять конструкцию при отверждения без использования технологической оснастки, позволяют улучшить полезность изобретения и вариантов его реализации.

Способы пропитки смолой, инфильтрации и отверждения могут варьироваться с целью сокращения длительности производственного цикла при дальнейшем улучшении использования изобретения при массовом производстве.

Специалистам в данной области техники должна быть понятна возможность внесения в изобретение, продемонстрированного на конкретных вариантах реализации, многочисленных изменений и/или модификаций без отступления от существа или объема изобретения в широком смысле. Представленные варианты реализации должны поэтому рассматриваться во всех отношениях как пояснительные, не будучи ограничительными.

Группа изобретений относится к способу формирования композитной конструкции, композитной трехмерной заготовке, полученной указанным способом, а также к вязаной трехмерной заготовке и композитной конструкции, включающей указанную заготовку. Способ заключается в том, что вяжут трехмерную заготовку с использованием трехмерной вязальной машины и одного или более выбранных волокон. Причем заготовка имеет форму, соответствующую форме формируемой конструкции. Затем придают вязаной заготовке трехмерную форму путем раздува или расширения и фиксируют форму. После используют фиксированную форму для образования композитной конструкции. Волокна выбирают из группы природных волокон, представляющих собой коноплю, хлопок, лен, джут, и синтетических волокон, таких как борные волокна, арамидные волокна, углеродные волокна, стекловолокна, базальтовые волокна и волокна на основе полимеров. Достигаемый при этом технический результат заключается в обеспечении устойчиво однородной конструкции. 4 н. и 48 з.п. ф-лы, 8 ил.

1. Способ формирования композитной конструкции, при котором:

вяжут трехмерную заготовку с использованием трехмерной вязальной машины, причем заготовка имеет форму, соответствующую форме формируемой конструкции, и заготовку вяжут с использованием одного или более выбранных волокон,

придают вязаной заготовке трехмерную форму, путем раздува или расширения вязаной заготовки,

фиксируют форму, и

затем используют фиксированную форму для образования композитной конструкции,

причем волокна выбирают из группы природных волокон, представляющих собой коноплю, хлопок, лен, джут; и синтетических волокон, таких как борные волокна, арамидные волокна, углеродные волокна, стекловолокна, базальтовые волокна и волокна на основе полимеров.

2. Способ формирования композитной конструкции по п.1, который включает в себя этап, на котором фиксируют форму путем пропитки волокон отверждающейся смолой и затем отверждают смолу.

3. Способ формирования композитной конструкции по п.1, который включает в себя этап, на котором фиксируют форму путем отверждения или иного схватывания принявших форму волокон для формирования композитной трехмерной заготовки.

4. Способ формирования композитной конструкции по любому из пп.1-3, который включает в себя этап, на котором проектируют конструкцию таким образом, что вязаная заготовка образует при своей трехмерной форме композитную пространственную раму, имеющую форму формируемой композитной конструкции.

5. Способ формирования композитной конструкции по любому из пп.1-3, который включает в себя этап, на котором вяжут заготовку с использованием смеси природных и синтетических волокон.

6. Способ формирования композитной конструкции по любому из пп.1-3, который включает в себя этап, на котором выравнивают и размещают волокна при вязании заготовки для использования индивидуальных свойств выбранных волокон, так что волокна включаются в состав вязаного продукта для обеспечения прочности в одном или более направлениях и/или для придания жесткости участкам заготовки.

7. Способ формирования композитной конструкции по любому из пп.1-3, который включает в себя этап, на котором выбирают волокна, включенные в состав вязаной заготовки, которые, будучи нагреты или подвергнуты микроволновому облучению или другим формам энергетического воздействия, отверждаются или схватываются таким образом, чтобы сохранить трехмерную форму вязаной заготовки.

8. Способ формирования композитной конструкции по любому из пп.1-3, который включает в себя этап, на котором придают вязаной заготовке трехмерную форму путем инжекции внутрь вязаной заготовки вспенивающегося синтетического пластика и расширением пенопласта внутри вязаной заготовки для того, чтобы вызвать придание вязаным волокнам их вязаной трехмерной формы.

9. Способ формирования композитной конструкции по п.8, при котором пенистый синтетический пластик содержит полиуретановый, или полипропиленовый, или полистирольный пенопласт.

10. Способ формирования композитной конструкции по п.8, включающий в себя этап, на котором опрыскивают вязаную заготовку, расширенную пенопластом, смоляным связующим.

11. Способ формирования композитной конструкции по п.8, который включает в себя этап, на котором погружают вязаную заготовку, расширенную пеной, в смоляное связующее.

12. Способ формирования композитной конструкции по п.10, в котором смоляное связующее является полиэфирной или винилэфирной смолой.

13. Способ формирования композитной конструкции по любому из пп.1-3, в котором одно или более волокон, образующих трехмерную вязаную заготовку, формируются из материала, пригодного для использования в вязаном продукте, но отверждаемое с помощью применения ультрафиолетового излучения, нагревания, микроволнового излучения и иного вида энергии с целью затвердевания и связывания с другими волокнами для образования трехмерной композитной конструкции.

14. Способ формирования композитной конструкции по любому из пп.1-3, который включает в себя этап, на котором контролируют ориентацию волокна в вязаной заготовке путем проектирования вязки, уделяя при этом особое внимание контролю размера волокна, направлению, плотности и поверхности раздела.

15. Способ формирования композитной конструкции по любому из пп.1-3, который включает в себя этап, на котором формируют вязаную заготовку таким образом, что на участках сформированной конструкции, подвергающихся высокому напряжению или несущих высокую нагрузку, вязаная заготовка будет иметь рисунок и толщину, и будет сформирована из волокон, способных противостоять напряжениям и нагрузкам.

16. Способ формирования композитной конструкции по любому из пп.1-3, который включает в себя операцию регулирования геометрической формы вязаной заготовки во время инжекции или стадии раздувания заготовки путем раздувания заготовки в пределах оправок или приспособлений, устанавливающих наружную форму композитной конструкции.

17. Способ формирования композитной конструкции по любому из пп.1-3, который включает в себя этап, на котором придают наружную форму формируемой композитной конструкции оправками или приспособлениями, поддерживающими заготовку во время отверждения пенопласта, когда заготовку раздувают путем инжекции пенопласта.

18. Способ формирования композитной конструкции по любому из пп.1-3, который включает в себя этап, на котором вводят покрытие смолой волокна на стадии вязания, причем волокна объединяются путем применения тепла.

19. Способ формирования композитной конструкции по любому из пп.1-3, который включает в себя этап, на котором распыляют вяжущий связующий материал на раздутую заготовку, причем заготовке позволяют затвердеть или вызывают ее отверждение путем применения ультрафиолетового излучения, нагрева или иного вида энергии.

20. Способ формирования композитной конструкции по п.18, который включает в себя этап, на котором отверждают связующую смолу путем применения ультрафиолетового излучения, нагрева или, в случае применения состоящего из двух частей эпоксида, путем применения химически активного средства.

21. Способ формирования композитной конструкции по п.18, который включает в себя этап, на котором допускается охлаждение смолы до заданного значения, при котором химическая реакция вызывает отверждение.

22. Способ формирования композитной конструкции по любому из пп.1-3, который включает в себя этап, на котором вяжут заготовку в виде бесшовного цельного изделия.

23. Способ формирования композитной конструкции по любому из пп.1-3, который включает в себя этап, на котором вяжут множество отдельных вязаных секций заготовки, а затем собирают секции вместе для получения композитной заготовки.

24. Способ формирования композитной конструкции по любому из пп.1-3, который включает в себя этап, на котором раздувают заготовку с использованием воздуха или другой текучей среды.

25. Способ формирования композитной конструкции по любому из пп.1-3, который включает в себя этап, на котором включают множества фалов или определяющих форму волокон или нитей, которые проходят между противоположными участками стенок заготовки внутри и/или снаружи, с целью удержания нужной формы заготовки в процессе раздува.

26. Композитная трехмерная заготовка, полученная способом по любому из пп.1-3.

27. Вязаная трехмерная заготовка, сформированная путем вязания композитных природных волокон и/или синтетических волокон с получением вязаной конструкции, которая при раздуве или расширении с целью придания ей трехмерной формы принимает форму формируемой композитной конструкции, причем волокна заготовки выполнены с возможностью быть зафиксированными с целью закрепления трехмерной формы, причем волокна выбирают из группы природных волокон, представляющих собой коноплю, хлопок, лен, джут; и синтетических волокон, таких как борные волокна, арамидные волокна, углеродные волокна, стекловолокна, базальтовые волокна и волокна на основе полимеров.

28. Композитная конструкция, которая содержит:

вязаную трехмерную заготовку, имеющую трехмерную форму, соответствующую форме формируемой конструкции, причем заготовку вяжут с использованием одного или более выбранных волокон, и

волокна, фиксированные после раздува или расширения с целью придания трехмерной формы, так что фиксированная трехмерная форма образует композитную конструкцию,

причем волокна выбирают из группы природных волокон, представляющих собой коноплю, хлопок, лен, джут; и синтетических волокон, таких как борные волокна, арамидные волокна, углеродные волокна, стекловолокна, базальтовые волокна и волокна на основе полимеров.

29. Композитная конструкция по п.28, в которой трехмерная форма зафиксирована путем пропитки волокон отверждающейся смолой с последующим отверждением смолы в то время, когда заготовка находится в раздутом состоянии.

30. Композитная конструкция по п.28, в которой трехмерная форма зафиксирована путем отверждения или иного схватывания сформированных волокон для формирования трехмерной композитной конструкции.

31. Композитная конструкция по любому из пп.28-30, в которой конструкция спроектирована таким образом, что вязаная заготовка образует при своей трехмерной форме композитную пространственную раму, имеющую форму формируемой композитной конструкции.

32. Композитная конструкция по любому из пп.28-30, в которой заготовка связана с использованием смеси натуральных и синтетических волокон.

33. Композитная конструкция по любому из пп.28-30, в которой волокна выбирают из группы, включающей в себя коноплю, хлопок, лен, джут и синтетические волокна, такие как волокно арамида бора, углеродное волокно, стекловолокно и волокна на основе полимеров.

34. Композитная конструкция по любому из пп.28-30, в которой волокна выравнивают и размещают с целью использования индивидуальных свойств выбранных волокон, так что волокна включаются в состав вязаного продукта для обеспечения прочности в одном или более направлениях и/или для придания жесткости участкам заготовки.

35. Композитная конструкция по любому из пп.28-30, в которой волокна, будучи нагреты или подвергнуты микроволновому облучению или другим формам энергетического воздействия, отверждаются или схватываются таким образом, чтобы удержать трехмерную форму вязаной заготовки.

36. Композитная конструкция по любому из пп.28-30, в которой вспенивающийся синтетический пластик инжектируется внутрь вязаной заготовки и вызывают его расширение внутри вязаной заготовки для того, чтобы придать вязаным волокнам их вязаной трехмерной формы.

37. Композитная конструкция по п.35, в которой вспененный синтетический пластик содержит: полиуретановый, полипропиленовый или полистирольный пенопласт.

38. Композитная конструкция по п.35, в которой вязаную заготовку, расширенную пенопластом, опрыскивают смоляным связующим, который затем отверждается.

39. Композитная конструкция по п.35, в которой вязаную заготовку, расширенную пенопластом, опускают или погружают в смоляное связующее.

40. Композитная конструкция по п.38, в которой смоляным связующим является полиэфирная или винилэфирная смола.

41. Композитная конструкция по любому из пп.28-30, в которой одно или более волокон, образующих трехмерную вязаную заготовку, формируется из материала, пригодного для использования в вязаном продукте, но отверждаемое путем применения ультрафиолетового излучения, нагревания, микроволнового излучения и иного вида энергии для затвердевания и связывания с другими волокнами для образования трехмерной композитной конструкции.

42. Композитная конструкция по любому из пп.28-30, в которой внутри вязаной заготовки осуществляется контроль толщины волокна, направление, плотность и поверхность раздела волокон.

43. Композитная конструкция по любому из пп.28-30, в которой вязаную заготовку вяжут таким образом, что на участках сформированной конструкции, подвергающихся высокому напряжению или несущих высокую нагрузку, вязаная заготовка будет иметь рисунок и толщину, и будет сформирована из волокон, способных противостоять напряжениям и нагрузкам.

44. Композитная конструкция по любому из пп.28-30, в которой геометрическая форма вязаной заготовки регулируется во время инжекции или стадии раздувания заготовки путем раздувания заготовки в пределах гибких оправок или приспособлений, устанавливающих наружную форму композитной конструкции.

45. Композитная конструкция по п.36, в которой наружная форма формируемой композитной конструкции формируется оправками или приспособлениями, поддерживающими заготовку во время отверждения пенопласта, когда заготовку раздувают путем инжекции пенопласта.

46. Композитная конструкция по любому из пп.28-30, в которой покрытые смолой волокна вводятся в состав заготовки на стадии вязания, причем волокна объединяются путем применения тепла.

47. Композитная конструкция по любому из пп.28-30, в которой вяжущий связующий материал распыляют на раздутую заготовку, причем заготовке позволяют затвердеть или вызывают ее отверждение путем применения ультрафиолетового излучения, нагрева или иного вида энергии.

48. Композитная конструкция по п.46, в которой состоящую из двух частей эпоксидную связующую смолу отверждают с помощью химического средства.

49. Композитная конструкция по любому из пп.28-30, в которой вязаная заготовка является бесшовным цельным изделием.

50. Композитная конструкция по любому из пп.28-30, в которой вязаная заготовка выполнена из множества отдельных вязаных секций заготовки с последующей сборкой для получения композитной заготовки.

51. Композитная конструкция по любому из пп.28-30, в которой вязаная заготовка раздута с использованием воздуха или другой текучей среды.

52. Композитная конструкция по любому из пп.28-30, в которой множество фалов или определяющих форму волокон или нитей проходят между противоположными участками стенок заготовки внутри и/или снаружи, с целью удержания нужной формы заготовки в процессе раздува.

| Фазочувствительный усилитель | 1977 |

|

SU720687A1 |

| DE 19921594 A1, 16.11.2000 | |||

| ЭКСТРУЗИОННОЕ УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПОЛЫХ ПРОФИЛЕЙ ПО МЕНЬШЕЙ МЕРЕ С ОДНОЙ ЗАПОЛНЕННОЙ ПЕНОЙ ПОЛОЙ КАМЕРОЙ | 2000 |

|

RU2243094C2 |

| US 4686134 A, 11.08.1987 | |||

| US 5166480 A, 24.11.1992 | |||

| GB 1088572 A, 25.10.1957 | |||

| US 2001011442 A1, 09.08.2001. | |||

Авторы

Даты

2012-03-10—Публикация

2007-02-13—Подача