В недавние годы композитные материалы с полимерной матрицей (PMC) применялись в конструкциях с повышенными эксплуатационными характеристиками, таких как детали самолетов и автомобильные детали, как высокопрочные легковесные материалы для замены металлов. PMC-материалы содержат армирующие волокна, такие как углеродные, стеклянные и арамидные волокна, погруженные в материал полимерной матрицы. В качестве матричных смол, применяемых в PMC-материалах, главным образом используются термореактивные смолы ввиду их высокой устойчивости к растворителям и термостойкости.

Полимеры, наиболее широко используемые в PMC, представляют собой реактопласты, которые относятся к классу смол, которые сшиваются и образуют трехмерную сетчатую структуру при отверждении. Будучи отвержденной, сетчатая структура является необратимой и не может быть реконфигурирована и сделана текучей ниже температуры ее разложения.

Эпоксидные смолы часто применяются в качестве материалов полимерной матрицы благодаря адгезивности между эпоксидными смолами и армирующими волокнами, и механическим свойствам, таким как прочность и жесткость полученного композитного материала. Во многих вариантах применения в аэрокосмической отрасли используются отверждаемые аминами полифункциональные эпоксиды, для которых требуется отверждение при повышенных температурах и давлениях. Нормой в композитных корпусах самолетов стали ударопрочные содержащие эпоксиды термопластичные материалы и/или реакционноспособные каучуковые компаунды, чтобы противодействовать хрупкости, обусловливаемой высокой степенью сшивания.

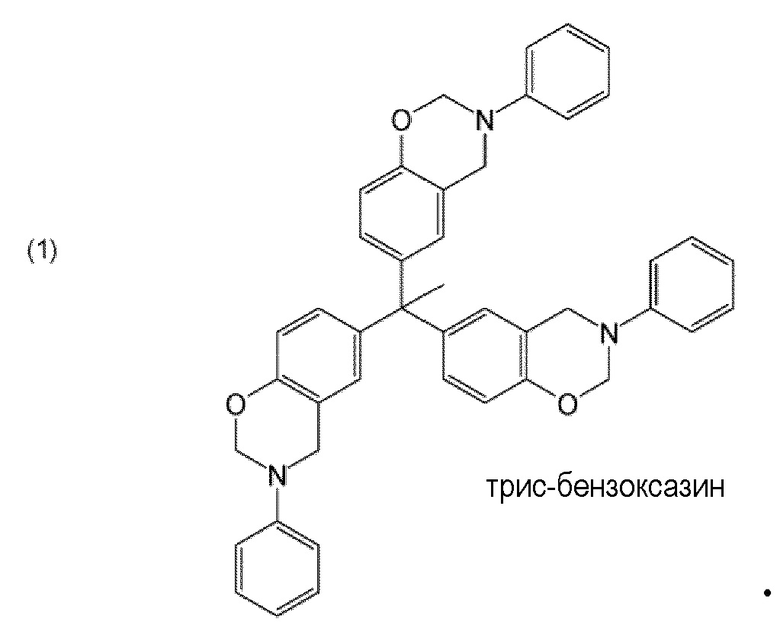

Бензоксазины обеспечивают ряд преимуществ по сравнению с другими термореактивными смолами, такими как эпоксидные. Эти преимущества включают относительно длительный срок годности при хранении, гибкость в конструировании молекулярной структуры, низкую стоимость, высокую температуру стеклования (Tg), высокий модуль, относительно низкие вязкости, хорошие характеристики огнестойкости, низкое влагопоглощение, отсутствие побочных продуктов, выделяющихся во время отверждения, и очень малую усадку при отверждении. Кроме того, бензоксазины способны к самоотверждению при нагревании; то есть, нет необходимости в дополнительном отвердителе. Однако доступные в настоящее время полифункциональные бензоксазины представляют собой стекловидные твердые материалы при температурах ниже 120°С, что делает их трудными в обработке с использованием стандартных в аэрокосмической отрасли технологий, таких как формирование препрегов и инфузия смолы.

При разработке композитных материалов для применения в аэрокосмических конструкциях обычно принимают в расчет эксплуатационные характеристики материала в горячем/влажном состоянии. Для самолетов должны учитываться экстремальные факторы окружающей среды, такие как высокие температуры и высокий уровень влажности, поскольку они могут испытывать воздействие высоких температур в течение часов, тогда как уровни влажности неизвестны.

Одним из важных свойств аэрокосмических композитных материалов является характеристика сжатия в горячем-влажном состоянии (то есть, сжатие открытого отверстия в горячем-влажном состоянии, или HW-OHC-прочность в горячих/влажных условиях), под которой подразумевается режим, в котором OHC-прочность снижается при повышенных температурах после продолжительного воздействия влаги.

Стандартной практикой является применение болтов, заклепок и других крепежных деталей при сборке композитного многослойного материала для основных конструкций, таких как фюзеляж самолета. Отверстия, которые были просверлены для размещения этих крепежных деталей, рассматриваются как искусственно созданные дефекты, и могут быть точками разрушения при сжимающем напряжении. OHC-тестирование представляет собой общепризнанный метод прогнозирования этого разрушения в композитных материалах.

OHC-прочность многих существующих PMC-материалов обычно является постоянной при комнатной температуре (например, 21°С) или ниже, но может значительно ухудшаться при повышенных температурах, когда они насыщаются влагой. Как известно, высокая температура совместно с влагой снижают прочности композитов при сжатии.

Имеющиеся на рынке системы смол, такие как Cycom® 977-3 (эпоксидные смолы с высокой степенью сшивания) и Cycom® 5250-4 (бисмалеинимид) фирмы Cytec Industries Inc. были разработаны для применения в аэрокосмических конструкциях с повышенными эксплуатационными характеристиками. Композиты, основанные на этих полимерных системах, проявляют хорошие характеристики сжатия открытого отверстия в горячем-влажном состоянии (HW-OHC-прочность) в условиях высоких температуры и влажности при повышенных температурах, тем самым они в особенности пригодны для изготовления основных конструкций самолетов.

Хотя имеются многочисленные публикации в отношении бензоксазиновых соединений и их синтеза, мало что известно об их OHC-характеристиках в условиях высоких температуры и влажности при эксплуатационных температурах, обычно используемых для BMI (бисмалеинимидов) (то есть, 149°С). Композиты на основе бензоксазинов считались изначально имеющими хорошую прочность на сжатие и растяжение по сравнению с прочностью эпоксидных систем с высокой степенью сшивания и бисмалеинимидных систем. Таким образом, было бы желательным иметь содержащую бензоксазины полимерную систему которая может быть использована для изготовления высокоэффективных композитов с высокой HW-OHC-прочностью при повышенных температурах, например, >105°С. Для этой цели желательно, чтобы HW-OHC-прочность при повышенных температурах являлась эквивалентной или лучшей, чем прочность, типичная для эпоксидных и бисмалеинимидных систем для вариантов применения в аэрокосмической области.

Здесь раскрыта отверждаемая полимерная композиция, способная обеспечивать хорошие OHC-характеристики при повышенных температурах, например, >105°С, когда применяется в композитах с полимерной матрицей. Эта полимерная композиция включает в качестве основных компонентов одно или многие полифункциональные бензоксазиновые соединения и циклоалифатическую эпоксидную смолу.

Полимерные системы

Один аспект настоящего изобретения направлен на отверждаемую бензоксазин-эпоксидную гибридную полимерную композицию, способную обеспечивать хорошие OHC-характеристики при повышенных температурах, например, >105°С, более конкретно, 121-149°С (или 250-350°F), когда применяется в композитах с полимерной матрицей. Согласно одному варианту исполнения, эта полимерная композиция включает в качестве основных компонентов:

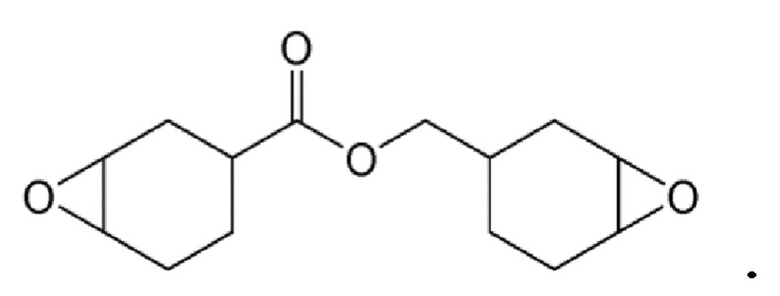

(А) циклоалифатическую эпоксидную смолу, содержащую две или более эпоксидных групп;

(В) трифункциональное бензоксазиновое соединение; и

(С) необязательно, фенольное соединение в качестве катализатора.

Как используемая здесь, «отверждаемая» композиция подразумевает композицию перед отверждением, и «отвержденная матричная смола» имеет отношение к отвержденной смоле, полученной отверждением отверждаемой композиции.

Весовое отношение (А) компонента эпоксидной смолы к (В) трифункциональному бензоксазиновому компоненту может составлять от 5:95 до 90:10, и в некоторых вариантах исполнения от 20:80 до 70:30. В одном варианте исполнения комбинация компонентов (А) и (В) составляет более 50% по весу композиции. В еще одном варианте исполнения комбинация компонентов (А) и (В) составляет более 80% по весу композиции.

Циклоалифатическая эпоксидная смола используется в качестве эпоксидного компонента, поскольку она обеспечивает хороший баланс вязкости разрушения, температуры стеклования (Tg) и обрабатываемости, по сравнению с эпоксидными смолами других типов. Подходящие циклоалифатические эпоксиды представляют собой соединения, которые содержат по меньшей мере одно циклоалифатическое кольцо и по меньшей мере два оксирановых цикла на молекулу. В одном предпочтительном варианте исполнения циклоалифатическое эпоксидное соединение представляет собой 3',4'-эпоксициклогексил-3,4-эпоксициклогексанкарбоксилат, представляемый следующей структурой:

Эпоксид с этой структурой имеется в продаже на рынке как Araldite® CY-179 фирмы Huntsman Advanced Materials. Другие примеры циклоалифатических эпоксидов включают: эпоксидные смолы EPONEX, например, EPONEX Resin 1510, фирмы Momentive Specialty Chemicals; эпоксидные смолы Epotec®, например, YDH 184, YDH 3000, фирмы Aditya Birla Chemicals; ERLTM 4221 (3,4- эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилат) фирмы Dow Chemical.

Трифункциональное бензоксазиновое соединение, пригодное для указанных здесь целей, может быть представлено следующей общей структурой I:

где R1, R2 и R3 независимо выбираются из алкильной (предпочтительно С1-8-алкильной), циклоалкильной (предпочтительно С5-7-циклоалкильной, в особенности С6-циклоалкильной), и арильной групп, причем циклоалкильные и арильные группы необязательно являются замещенными, например, С1-8-алкильными группами, атомами галогена и аминогруппами, и предпочтительно С1-8-алкильными группами, и где являются замещенными, в каждой циклоалкильной и арильной группе могут присутствовать одна или многие группы в качестве заместителей (предпочтительно одна группа как заместитель); R4 выбирается из атомов водорода, галогена, алкильной и алкенильной групп.

Конкретные примеры пригодных трифункциональных бензоксазинов включают следующие соединения:

Химическим наименованием соединения (3) является 6,6',6ʺ-этан-1,1,1-триил-трис(3-(3-метилфенил)-3,4-дигидро-2Н-1,3-бензоксазин (также называемый здесь «мета-трис-бензоксазином»).

Раскрытые здесь трифункциональные бензоксазины могут быть синтезированы реакцией трис-фенолов с ароматическими аминами и формальдегидом с использованием стандартных основанных на растворителях или бессольвентных способов синтеза. Более конкретно, анилин-трис-бензоксазин (С) может быть синтезирован реакцией 1,1,1-трис(4-гидроксифенил)этана с анилином и параформальдегидом (или параформом). Пара-трис-бензоксазин (2) может быть синтезирован реакцией 1,1,1-трис(4-гидроксифенил)этана с параформом и пара-толуидином, и мета-трис-бензоксазин (3) может быть синтезирован реакцией 1,1,1-трис(4-гидроксифенил)этана с параформом и мета-толуидином.

Фенольное соединение является высокоэффективным в качестве катализатора (или ускорителя отверждения) для бензоксазин-эпоксидных полимерных систем согласно настоящему изобретению. Одним примером пригодного фенольного соединения является тиодифенол (TDP), представленный следующей структурой:

Примеры других возможных фенольных соединений включают 4,4'-этилиденбисфенол, 4,4'-[1-[4-[1-(4-гидроксифенил)-1-метилэтил]фенил]этилиден]бисфенол, 4-втор-бутил-2,6-ди-трет-бутилфенол, 4,4'-(9-флуоренилиден)-дифенол, 4,4'-(1-3-фенилендиизопропилиден)бисфенол, 4,4'-циклогексилиденбисфенол, 4,4'-изопропилиден-бис-2,6-диметилфенол. Если фенольное соединение присутствует, его количество может быть до 15% по весу в расчете на общий вес композиции.

Согласно еще одному варианту осуществления настоящего изобретения, отверждаемая полимерная композиция дополнительно включает (D) бифункциональное бензоксазиновое соединение.

В этом варианте исполнения бензоксазиновый компонент в композиции - соединения (В) и (D) - составляет более 50% по весу в расчете на общий вес компонентов (А)-(D), или общий вес композиции, когда присутствуют другие добавки.

Бифункциональное бензоксазиновое соединение отличается тем, что имеет два оксазиновых цикла. Пригодные бифункциональные бензоксазины могут быть представлены следующей общей формулой I:

где

Z1 выбирается из ординарной связи, -C(R3)(R4)-, -C(R3)(арил)-, -C(O)-, -S-, -О-, -S(O)-, -S(О)2-, двухвалентного гетероцикла и -[C(R3)(R4)]x-арилен-[C(R5)(R6)]y-, или же два бензольных цикла бензоксазиновых фрагментов могут быть конденсированными; и

R1 и R2 независимо выбираются из алкильной (предпочтительно С1-8-алкильной), циклоалкильной (предпочтительно С5-7- циклоалкильной, предпочтительно С6-циклоалкильной), и арильной групп, причем циклоалкильные и арильные группы необязательно являются замещенными, например, С1-8-алкильными группами, атомами галогена и аминогруппами, и предпочтительно С1-8-алкильными группами, и где являются замещенными, в каждой циклоалкильной и арильной группе могут присутствовать одна или многие группы в качестве заместителей (предпочтительно одна группа как заместитель);

в одном варианте исполнения Z1 выбирается из ординарной связи, -C(R3)(R4)-, -C(R3)(арил)-, -C(O)-, -S-, -О-, двухвалентного гетероцикла и -[C(R3)(R4)]x-арилен-[C(R5)(R6)]y-, или же два бензольных цикла бензоксазиновых фрагментов могут быть конденсированными;

R3, R4, R5 и R6 независимо выбираются из H, C1-8-алкильной (предпочтительно C1-4-алкильной, и предпочтительно метильной), и галогенированной алкильной группы (в которой галоген типично представляет собой хлор или фтор (предпочтительно фтор)), и в которой галогенированная алкильная группа предпочтительно представляет собой CF3); и x и y независимо представляют 0 или 1;

где фрагмент Z1 выбирается из двухвалентного гетероцикла, он предпочтительно представляет собой 3,3-изобензофуран-1(3H)-он, то есть, в котором соединение формулы (III) является производным фенолфталеина;

где фрагмент Z1 выбирается из -[C(R3)(R4)]x-арилен-[C(R5)(R6)]y-, тогда цепь, связывающая две бензоксазиновых группы, может дополнительно включать одну или более ариленовых групп и/или одну или более -C(R7)(R8)-групп, где R7 и R8 независимо выбираются из групп, указанных выше для R3.

В предпочтительном варианте исполнения ариленовая группа представляет собой фениленовый фрагмент. В одном варианте исполнения группы, присоединенные к фениленовой группе, могут быть конфигурированы в пара- или мета-положениях относительно друг друга. В предпочтительном варианте исполнения арильная группа представляет собой фенил.

Группа Z1 может быть линейной или нелинейной, и типично является линейной. Группа Z1 предпочтительно связана с бензольной группой каждого из бензоксазиновых фрагментов в пара-положении относительно атома кислорода бензоксазиновых фрагментов, как показано в формуле (I), и это является предпочтительной изомерной конфигурацией. Однако группа Z1 также может быть присоединена либо в мета-положениях, либо в орто-положениях в одной или обеих бензольных группах в бис-бензоксазиновом соединении. Так, группа Z1 может быть присоединена к бензольным циклам в пара/пара-, пара/мета-; пара/орто-, мета/мета- или орто/мета-конфигурации. В одном варианте исполнения компонент смолы на основе бифункционального бензоксазина включает смесь изомеров, в которой основная часть смеси предпочтительно представляет собой пара/пара-изомер, показанный в структуре IV, и он предпочтительно присутствует в количестве по меньшей мере 75 мол.%, предпочтительно по меньшей мере 90 мол.%, и предпочтительно по меньшей мере 99 мол.%, всей смеси изомеров.

В одном предпочтительном варианте исполнения бифункциональный бензоксазин выбирается из соединений, в которых Z1 выбирается из -С(СН3)2-, -СН2- и 3,3-изобензофуран-1(3Н)-она, то есть, бензоксазиновых производных бисфенола А, бисфенола F и фенолфталеина.

В еще одном варианте исполнения бифункциональный бензоксазин выбирается из соединений, в которых R1 и R2 независимо выбираются из арильной, предпочтительно фенильной группы. В одном варианте исполнения арильная группа может быть замещенной, в которой заместитель(-ли) предпочтительно выбирается(-ются) из С1-8-алкильной группы, и в которой по меньшей мере в одной арильной группе предпочтительно имеется единственный заместитель. С1-8-алкильная группа включает линейные и разветвленные алкильные цепи. R1 и R2 предпочтительно независимо выбираются из незамещенной арильной, предпочтительно незамещенной фенильной группы.

Конкретные примеры пригодных бифункциональных бензоксазинов включают:

Обсуждаемые здесь бифункциональные бензоксазины могут быть синтезированы реакцией многоатомных фенолов, или более конкретно, бисфенолов, с ароматическими аминами и формальдегидом. Некоторые бифункциональные бензоксазины, такие как бензоксазиновые производные бисфенола-А и бисфенола F, имеются в продаже на рынке

Необязательные добавки

Добавки для повышения ударной прочности (или модификаторы ударопрочности) могут быть добавлены для получения ударопрочной матричной смолы, пригодной для высокопрочных композитов, таких, как применяемые в аэрокосмической отрасли. Пригодные модификаторы ударопрочности включают, но не ограничиваются этим, термопластичные модификаторы ударопрочности, такие как простой полиэфирсульфон (PES), сополимер PES и простого полиэфирэфирсульфона (PEES), эластомеры, в том числе жидкие резины, имеющий реакционноспособные группы, дисперсные модификаторы ударопрочности, такие как частицы термопластичных материалов, стеклянные бусинки, резиновые частицы и резиновые частицы типа сердцевина-оболочка.

В отверждаемую композицию также могут быть включены функциональные добавки для влияния на одно или многие из механических, реологических, электрических, оптических, химических свойств, характеристик огнестойкости и термических свойств отвержденной или неотвержденной полимерной композиции. Примеры таких функциональных добавок включают, но не ограничиваются этим, наполнители, цветные пигменты, реологические модификаторы, повышающие клейкость добавки, проводящие добавки, огнестойкие составы, средства защиты от ультрафиолетового (УФ) излучения, и тому подобные. Эти добавки могут принимать разнообразную геометрическую форму, включающую, но без ограничения, частицы, хлопья, стержни, и тому подобные.

Совокупное количество необязательных добавок, если они присутствуют, в том числе модификатора(-ов) ударопрочности и функциональной(-ных) добавки(-вок), может составлять до 15% по весу в расчете на общий вес композиции.

Композиты и способы изготовления

Еще один аспект настоящего изобретения направлен на композитные материалы и способы их изготовления. Отверждаемая композиция, как обсуждаемая выше, может быть объединена с армирующими волокнами с образованием композитного материала. Армирующие волокна могут принимать форму коротких волокон, непрерывных волокон, нитей, жгутов, пучков, листов, прядей, и их комбинаций. Кроме того, непрерывные волокна могут иметь любую из однонаправленной, разнонаправленной, нетканой, тканой, вязаной, прошитой, витой, и плетеной конфигураций, а также иметь структуры мата из непрерывных комплексных нитей, войлочного мата, и штапельного мата. Состав волокон может варьировать для достижения требуемых свойств конечной композитной структуры. Примерные волоконные материалы могут включать, но не ограничиваются этим, стекло, углерод, арамид, кварц, полиэтилен, сложный полиэфир, поли-пара-фениленбензобисоксазол (PBO), бор, полиамид, графит, карбид кремния, нитрид кремния, и их комбинации. Для изготовления высокопрочных композитных материалов, таких как для применения в аэрокосмической техники и в автомобилях, предпочтительно, чтобы армирующие волокна имели предел прочности на растяжение свыше 3500 МПа.

Армирующие волокна могут присутствовать в композитном материале на уровне содержания от 60% до 75%, предпочтительно по меньшей мере 68%, по весу. Для конструкций с высокими эксплуатационными характеристиками, таких как используемые в промышленности и в аэрокосмической технике, является предпочтительным применение непрерывных волокон, изготовленных, например, из стекла, арамида (например, Kevlar), или углерода, от 30% до 70%, более конкретно от 50% до 70% по объему.

Для формирования композитных материалов армирующие волокна могут быть импрегнированы или залиты отверждаемой композицией с использованием стандартных способов обработки, таких, но без ограничения, как формирование препрегов и инфузия смолы.

Термин «импрегнировать» подразумевает введение материала отверждаемой матричной смолы в армирующие волокна так, чтобы частично или полностью инкапсулировать волокна в смоле. Матричная смола для формирования препрегов может принимать форму пленок смолы или жидкостей. Более того, матричная смола перед импрегнированием находится в отверждаемом, или неотвержденном, состоянии. Импрегнирование может быть облегчено подведением тепла и/или приложением давления.

В качестве примера, способ импрегнирования для получения препрегов может включать:

(1) непрерывное протягивание волокон через (нагретую) ванну с расплавленной импрегнирующей композицией матричной смолы для полного или по существу полного смачивания волокон; или

(2) припрессовывание верхней и нижней пленок смолы к листу из непрерывных однонаправленных уложенных параллельно волокон, или к ленте из текстильной ткани, в то же время с подведением тепла при температуре, которая обусловливает переход пленки смолы в расплавленное состояние.

После импрегнирования препреги находятся в отверждаемом/частично отвержденном состоянии, и все еще являются гибкими. Препреги укладывают друг на друга в конкретной ориентации на инструменте с образованием многослойного материала. Затем пакет препрегов подвергают отверждению с образованием композитной детали. Во время отверждения может быть приложено давление, в зависимости от конструкционной детали и конфигурации, но для конструкционных деталей с высокими эксплуатационными характеристиками наиболее распространенным является применение автоклава.

Отверждение может быть проведено при повышенной температуре >175°С, предпочтительно в диапазоне 180-200°С. Например, желательный профиль отверждения может представлять собой подъем температуры от 25°С до 180°С со скоростью 2°С/мин, и выдерживание при 180°С в течение 2 часов, затем продолжение подъема до 200°С и выдерживание в течение 2 дополнительных часов, затем охлаждение до комнатной температуры (RT). Отверждение предпочтительно проводят с приложением повышенного давления для сдерживания деформирующих воздействий улетучивающихся газов, или чтобы ограничить образование пустот, например, при давлении 6,8-8,2 бар (0,68-0,82 МПа).

В альтернативном варианте, композитные детали могут быть сформированы с использованием способа инфузии смолы, который включает такие технологии обработки, как инжекция смолы в закрытую форму (RTM) и литьевое формование полимера с помощью вакуума (VARTM). Для изготовления композитной детали инфузией смолы, например, способами RTM или VaRTM, первая стадия состоит в формировании сухой волокнистой заготовки в форме желательной конструкционной детали. Как правило, заготовка включает несколько тканевых слоев или покрытий, выполненных из армирующих волокон, которые придают полученной композитной детали желательные упрочняющие свойства. После того, как волокнистая преформа была сформирована, преформу помещают в литейную форму. Непосредственно в волокнистую преформу нагнетают отверждаемую полимерную композицию, и затем залитую смолой преформу отверждают. Когда в способах инфузии смолы используют отверждаемую полимерную композицию согласно настоящему изобретению, предпочтительно, чтобы содержался катализатор, например, раскрытое здесь фенольное соединение.

ПРИМЕРЫ

Пример 1

Восемь различных смесей смол приготовили согласно составам, показанным в Таблице 1. Все значения приведены в весовых процентах, если не оговорено иное.

ТАБЛИЦА 1

Bis-BOX

RD2011-29 (бисфенол-А-бензоксазин) и Araldite CY179 (циклоалифатический эпоксид) были поставлены фирмой Huntsman Advanced Materials. TDP подразумевает тиодифенол.

«Pa-Type BOX» представлял собой монофункциональный бензоксазин, поставляемый фирмой Shikoku Chemical Corporation, и представлен следующей структурой:

«Tris BOX» имеет отношение к образованному с анилином описанному выше трис-бензоксазиновому соединению (1), и был синтезирован согласно следующей реакции:

150 г (0,49 моля) 1,1,1-трис(4-гидроксифенил)этана и 93 г (3,1 моля) параформальдегида тщательно перемешали в стеклянном реакторе емкостью 2 л, оснащенном механической мешалкой, при комнатной температуре. Затем добавляли 143,6 г (1,54 моля) анилина при комнатной температуре, избегая вспенивания. Реакционную смесь перемешивали с медленным добавлением анилина при комнатной температуре. После того, которая внутренняя температура реакции снизилась до 60°С, реактор затем погрузили в масляную баню, предварительно нагретую до 80°С. Полученная реакционная смесь была вязкой полутвердой массой. Масляную баню нагревали до 110°С в течение 30 минут. Затем масляную баню нагревали до 130°С, когда внутренняя температура была выше 110°С, продолжительность реакции установили на 30 минут. Через 30 минут расплавленную реакционную смесь вылили в алюминиевую тарелку с использованием шпателя для равномерного распределения смолы поверх поддона, и оставили остывать до комнатной температуры. Затем полученный золотистый кристаллический продукт измельчили в порошок. Порошок дважды промыли 2 литрами 1н. раствора NaOH при температуре 70°С, и промывали 2 литрами воды при той же температуре столько раз, сколько потребовалось для получения нейтрального значения рН. Продукт высушили в вакуумном шкафу в течение недели при температуре 45°С.

«m-Tris-BPX» означает обсуждаемое выше мета-трис-бензоксазиновое соединение (3), и был синтезирован согласно способу, раскрытому в Патентной Заявке США № 14/980,407, поданной 28 декабря 2015 года и принадлежащей фирме Cytec Industries Inc.

«p-Tris-BPX» означает обсуждаемое выше пара-трис-бензоксазиновое соединение (2), и был синтезирован согласно способу, раскрытому в Патентной Заявке США № 14/562,799, поданной 8 декабря 2014 года и принадлежащей фирме Cytec Industries Inc.

Из раскрытых в Таблице 1 полимерных композиций сформировали пленки смолы. Каждая пленка смолы имела вес пленки ~39 г/м2. Препреги изготовили импрегнированием однонаправленных углеродных волокон IM7 в форме ленты пленками смолы с использованием способа ламинирования горячим расплавом. Целевой удельный вес ткани в расчете на площадь (FAW) для углеродных волокон составлял 145 г/м2, и содержание смолы 35% на препрег. При применении оборудования для формирования препрега из горячего расплава две пленки смолы наносили на полотно из однонаправленного углеродного волокна одновременно как на верхнюю, так и на нижнюю стороны, и проводили импрегнирование с помощью горячей плитки, нагретой до температуры между 160°F и 230°F (71,11-110°С). Многослойный композитный материал изготовили наслоением 24 слоев препрега согласно ориентации [+45/90/-45/0]3s для создания композитной панели. Во время изготовления композитной панели также проводили уменьшение объема на каждом 4-ом слое, в течение 3 минут под вакуумом. Затем композитную панель поместили в вакуумный мешок и отверждали в автоклаве при давлении 8,16 бар (0,816 МПа) в течение 2 часов при температуре 180°С, и затем в течение дополнительных 2 часов при температуре 200°С.

Отвержденные композитные панели были испытаны для определения характеристик сжатия открытого отверстия (OHC) и растяжения открытого отверстия (OHT) с использованием методов испытания согласно стандартам ASTM D6484 и D766, соответственно.

Для получения данных по OHC, изготовили испытательные образцы величиной 12×1,5 дюйма (304,8×38,1 мм) из отвержденных композитных панелей. В центре каждого испытательного образца просверлили отверстие размером 0,25 дюйма (6,35 мм). Образцы были кондиционированы погружением образцов в водяную баню, отрегулированную на температуру 71°С, в течение 2 недель.

Результаты OHC показаны в Таблице 2.

ТАБЛИЦА 2

Полимерные композиции, которые содержали как циклоалифатический эпоксид Araldite CY179, так и трифункциональные бензоксазины (Составы 5, 6, 10-12), показали лучшие характеристики OHC во влажном состоянии при высоких температурах, 121°С и 149°С. Эти высокие значения OHC во влажном состоянии при температурах 121°С и 149°С также сопровождались повышением величин Tg в сухом и влажном состоянии, по сравнению с другими полимерными композициями, смотри Таблицу 3.

ТАБЛИЦА 3

Значение Tg было измерено динамическим механическим термическим анализом (DMTA). Было обнаружено, что трифункциональные бензоксазины снижали Tg бензоксазиновых композитов, которые не содержали циклоалифатический эпоксид (Состав 9). Опять же, повышение Tg достигалось при наличии как циклоалифатического эпоксида, так и трифункциональных бензоксазинов в системе смолы.

Значения растяжения открытого отверстия (OHT) для композитных панелей с Составами 1, 4, 5, 6 и 9 были измерены и приведены в Таблице 4.

ТАБЛИЦА 4

Композитные панели на основе Составов 4, 5, 6, 9 имели значения растяжения, более высокие, чем композитная панель на основе Состава 1. Более важно то, что комбинация трифункционального бензоксазина и эпоксида (Составы 5 и 6) не вызывала снижения OHT-прочности, вместо этого наблюдалось возрастание. Это оказалось неожиданным, поскольку повышение прочности при сжатии обычно сопровождается потерей прочности при растяжении. Это не происходило в случае применения Составов 5 и 6.

Изобретение относится к отверждаемой полимерной композиции для применения в композитных материалах, включающей: (А) циклоалифатическую эпоксидную смолу, содержащую две или более эпоксидных групп; и (В) трифункциональное бензоксазиновое соединение, представленное следующей структурой (I), где R1, R2 и R3 независимо выбираются из алкильной, циклоалкильной и арильной групп, где циклоалкильные и арильные группы необязательно являются замещенными и где один или более заместителей могут присутствовать в каждой циклоалкильной и арильной группе и R4 выбирается из атомов водорода, галогена, алкильной и алкенильной групп, и дополнительно (D) бифункциональное бензоксазиновое соединение, где бензоксазиновые соединения (В) и (D) составляют более 50% по весу в расчете на общий вес композиции. Также изобретение относится к композитному материалу, препрегу и отвержденной композитной детали. Получаемые композиты обладают высокой HW-OHC-прочностью. 4 н. и 7 з.п. ф-лы, 4 табл., 1 пр.

1. Отверждаемая полимерная композиция для применения в композитных материалах, включающая:

(А) циклоалифатическую эпоксидную смолу, содержащую две или более эпоксидных групп; и

(В) трифункциональное бензоксазиновое соединение, представленное следующей структурой:

где R1, R2 и R3 независимо выбираются из алкильной, циклоалкильной и арильной групп, где циклоалкильные и арильные группы необязательно являются замещенными и где один или более заместителей могут присутствовать в каждой циклоалкильной и арильной группе и R4 выбирается из атомов водорода, галогена, алкильной и алкенильной групп,

(С) необязательно фенольное соединение в качестве катализатора и дополнительно

(D) бифункциональное бензоксазиновое соединение,

где бензоксазиновые соединения (В) и (D) составляют более 50% по весу в расчете на общий вес композиции.

2. Отверждаемая полимерная композиция по п.1, в которой трифункциональное бензоксазиновое соединение (В) представляет собой

3. Отверждаемая полимерная композиция по любому из предшествующих пунктов, в которой трифункциональное бензоксазиновое соединение (В) представляет собой

4. Отверждаемая полимерная композиция по любому из предшествующих пунктов, в которой трифункциональное бензоксазиновое соединение (В) представляет собой

5. Отверждаемая полимерная композиция по любому из предшествующих пунктов, в которой циклоалифатическая эпоксидная смола представляет собой 3',4'-эпоксициклогексил-3,4-эпоксициклогексанкарбоксилат, представляемый следующей структурой:

6. Отверждаемая полимерная композиция по любому из п.п. 2-5, в которой бифункциональное бензоксазиновое соединение (D) представлено следующей структурой:

где Z1 выбирается из одинарной связи, -C(R3)(R4)-, -C(R3)(арил)-, -C(O)-, -S-, -О-, -S(O)-, -S(О)2-, двухвалентного гетероцикла и -[C(R3)(R4)]x-арилен-[C(R5)(R6)]y-, или же два бензольных цикла бензоксазиновых фрагментов могут быть конденсированными и

R1 и R2 независимо выбираются из алкильной, циклоалкильной и арильной групп, причем циклоалкильные и арильные группы необязательно являются замещенными заместителем, выбранным из С1-8-алкильных групп, атомов галогенов и аминогрупп, и где являются замещенными одной или более группами, может каждая циклоалкильная и арильная группа присутствовать в качестве заместителей;

R3, R4, R5 и R6 независимо выбираются из H, C1-8-алкильной и галогенированной алкильной группы и

x и y независимо представляют 0 или 1.

7. Отверждаемая полимерная композиция по любому из п.п. 1-6, в которой фенольное соединение (С) представляет собой тиодифенол (TDP).

8. Композитный материал, включающий армирующие волокна, импрегнированные или залитые отверждаемой композицией по любому из пп. 1-7.

9. Композитный материал по п.8, в котором армирующие волокна выбираются из углеродных волокон, стеклянных волокон и арамидных волокон.

10. Препрег, включающий армирующие волокна, импрегнированные или залитые отверждаемой композицией по любому из пп. 1-7, в котором армирующие волокна находятся в форме однонаправленных волокон или ткани.

11. Отвержденная композитная деталь, изготовленная способом, включающим: (i) импрегнирование или инфузию армирующих волокон отверждаемой композицией по любому из пп. 1-7 и (ii) отверждение пропитанных смолой или залитых смолой волокон.

| БЕЗГАЛОГЕНОВЫЕ, ОСНОВАННЫЕ НА БЕЗОКСАЗИНЕ, ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ С ВЫСОКОЙ ТЕМПЕРАТУРОЙ СТЕКЛОВАНИЯ | 2009 |

|

RU2480465C2 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2021-06-03—Публикация

2016-05-26—Подача