ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится, в целом, к способу и устройству для создания печатной краской изображения на поверхности формного цилиндра печатной машины, которое по меньшей мере частично имеет двумерный градиент печатной краски, проходящий в осевом направлении и в окружном направлении на поверхности барабана. Настоящее изобретение в частности применимо в производстве ценных документов, таких как банкноты, паспорта, удостоверения личности, чеки или подобные ценные бумаги.

УРОВЕНЬ ТЕХНИКИ

Создание печатной краской изображения на поверхности формного цилиндра печатной машины, которое имеет по меньшей мере частично двумерный градиент печатной краски, проходящий в осевом направлении и в окружном направлении на поверхности печатного барабана, известно в уровне техники. Этот принцип недавно был разработан российским Гознаком и используется для так называемой двумерной радужной печати (далее 2D радужная печать). 2D радужная печать, в частности, описана в европейской патентной заявке ЕР 1053887 и в соответствующем российском патенте RU 2143344 С1, а также же в российском патенте RU 2143342 С1.

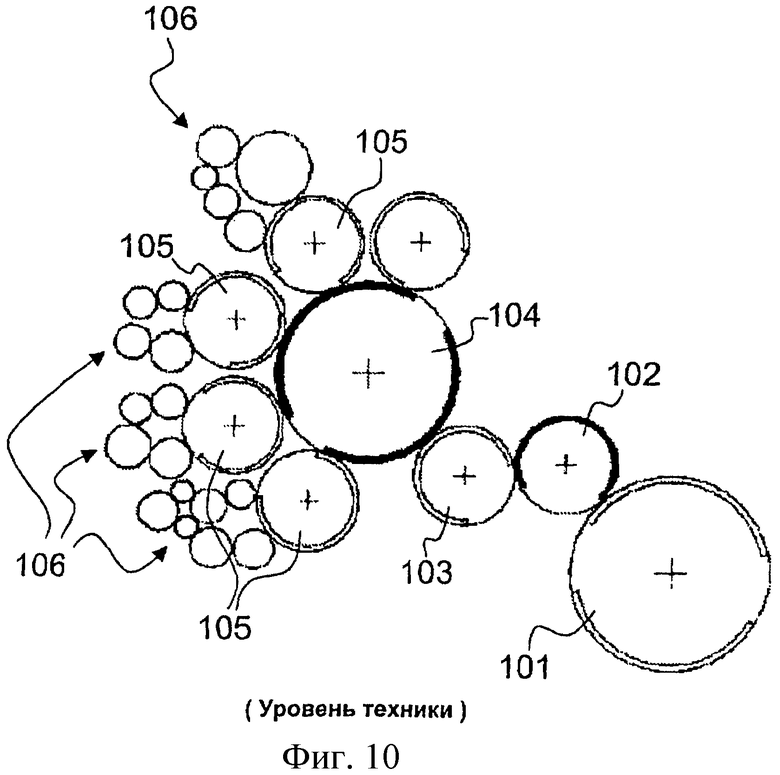

Кроме того, устройство для выполнения 2D радужной печати описано в российском патенте RU 2147282 С1. На фиг.10, прилагаемом к данной заявке, показано описанное в ней устройство, которое происходит от конструкции многоцветной офсетной печатной машины, описанной в патенте Швейцарии СН 655054 А5. Ссылочный номер 103 позиции на фиг.10 обозначает цилиндр с печатной пластиной, содержащий одну офсетную печатную пластину, номер 102 обозначает офсетный цилиндр, содержащий одно офсетное полотно, номер 101 обозначает печатный цилиндр, номер 104 обозначает подборочный цилиндр с двумя офсетными полотнами, номер 105 обозначает четыре впечатывающих цилиндра (или шаблонных цилиндра) и номер 106 обозначает четыре устройства для нанесения печатной краски на соответствующие впечатывающие цилиндры 105 (устройства для нанесения печатных красок показаны только частично). В конструкции, показанной на фиг.10, формный цилиндр 103, офсетный цилиндр 102 и шаблонные цилиндры 105 являются односегментными цилиндрами, а печатный цилиндр 101 и подборочный цилиндр 104 являются двусегментными цилиндрами (патент Швейцарии СН 655054 А5 описывает аналогичную конструкцию машины, в которой печатный цилиндр и подборочный являются трехсегментными цилиндрами). Другими словами, соотношение диаметров шаблонных цилиндров 105 к диаметрам подборочных цилиндров 104 составляет 1:2.

Каждый шаблонный цилиндр 105 покрывается печатной краской с помощью связанного с ним устройства 106 для нанесения печатной краски и содержит одну шаблонную пластину с выступающими частями, соответствующими участкам, предназначенным для окрашивания в требуемый цвет на формном цилиндре 103. Каждый шаблонный цилиндр 105 таким образом наносит печатную краску на соответствующие участки на каждом офсетном полотне подборочного цилиндра 104 для создания многоцветного изображения печатной краской, которое переносится на поверхность формного цилиндра 103, нанося таким образом печатную краску на офсетную печатную пластину с многоцветным рисунком печатной краской. Получаемый при этом рисунок печатной краской, соответствующий печатной форме, переносимой цилиндром 103 печатной пластины, переносится затем на офсетный цилиндр 102, который, в свою очередь, переносит изображение на подложку, которая проходит между офсетным цилиндром 102 и печатным цилиндром 101.

Этот способ нанесения печатной краски, в котором на одну и ту же пластину наносится многоцветное изображение печатной краской, также известен под названием способ «Орлоф». Он отличается от традиционного способа многоцветной печати, используемого в обычной офсетной печати, в котором предусмотрено несколько печатных пластин, каждая из которых соответствует требуемому цвету печати, и в котором на каждую печатную форму пластину наносится печатная краска только одним связанным с ней устройством для нанесения печатной краски. В таком традиционном принципе нанесения печатной краски, в отличие от способа «Орлоф», получаемое изображение печатной краской нескольких печатных форм собирается или перегруппировывается на одном и том же офсетном полотне перед переносом на подложку. Главное преимущество способа «Орлоф» заключается в том, что, так как многоцветное изображение наносится на одну печатную пластину, то обеспечивается точное совмещение различных цветов, которое сложнее подделать, особенно в случаях, когда напечатанный рисунок образован из тонких линий, как, например, гильош. Напротив, в соответствии с традиционным способом нанесения печатной краски, совмещение различных цветов зависит от точности, с которой рисунки различных печатных красок печатных пластин переносятся и собираются на одном офсетном полотне.

В соответствии с патентом России RU 2147282 С1 и как в целом описано в европейской патентной заявке ЕР 1053887 по меньшей мере один из шаблонных цилиндров 105 периодически колебательно перемещается как в осевом направлении, так и в окружном направлении. Другими словами, шаблонный цилиндр 105 колеблется как по горизонтали слева направо и в обратном направлении, и ускоряется и замедляется относительно номинальной скорости вращения печатной машины. Таким образом, при каждом обороте колеблющегося шаблонного цилиндра 105 участок печатной краски переносится на поверхность офсетного цилиндра 104 с небольшим смещением положения по сравнению с участком печатной краски, перенесенным при предыдущем обороте. После некоторого количества оборотов цилиндра обеспечивается изображение печатной краской на поверхности офсетного цилиндра 104 и на расположенном далее по ходу процесса формного цилиндре 103, которое имеет по меньшей мере частично градиент печатной краски, проходящий как в осевом направлении, так и в окружном.

В соответствии с патентом России RU 2147282 С1 распределение печатной краски в двух направлениях, то есть в осевом направлении и в окружном направлении, выполняется исключительно при переносе печатной краски с колеблющегося шаблонного цилиндра 105 на подборочный цилиндр 104. Это означает, что расстояние, на которое распределяется печатная краска, определяется исключительно амплитудой колебания шаблонного цилиндра 105. Увеличение расстояния, на которое распределяется печатная краска, следовательно, требует увеличения амплитуды колебаний указанного цилиндра, которое на практике возможно только до определенного предела. В случае решения, описанного в указанной выше патентной публикации, амплитуда колебаний находится, например, в пределах от ±0,1 мм до ±2 мм (то есть общая амплитуда между 0,2 и 4 мм).

Кроме того, в соответствии с RU 2147282 С1 колеблющиеся шаблонные цилиндры 105 представляют собой односегментные цилиндры, имеющие такие же размеры, как цилиндр 103, то есть цилиндры имеют заданный диаметр, определяемый конструкцией машины и длиной зоны печати листов, предназначенных для печати. Обычный диаметр шаблонного цилиндра 105 составляет, например, 280,20 мм (то есть длина окружности равна 880,274 мм), такой диаметр приспособлен для печати листов стандартного формата, обычно до 700 мм×820 мм. В соответствии с решением, описанным в патенте RU 2147282 С1, дополнительно используется подборочный двусегментный цилиндр, то есть цилиндр, имеющий размер вдвое больший, чем шаблонный цилиндр 105. Соответственно, решение, описанное в патенте RU 2147282 С1, требует значительного пространства, и поэтому его трудно компактно разместить в системе нанесения печатной краски печатной машины.

В патенте США 2733656 описана многоцветная печатная машина, содержащая печатный цилиндр, имеющий несколько рельефных печатных пластин, на которые наносят печатную краску с помощью так называемых роликов предварительной печати, которые соединены в пары, параллельные друг другу, таким образом, каждый ролик предварительной печати приводится в соприкосновение с поверхностями рельефных печатных пластин печатного цилиндра. В данном документе нет никакой информации о создании каких-либо градиентов печатной краски - одномерных или двумерных, или о конструкции каких-нибудь цилиндров или роликов, предназначенной для распределения печатной краски в осевом направлении или в окружном, и не предусмотрено каких-либо средств для этого.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Цель изобретения состоит в улучшении известных способов и устройств.

В частности, цель представленного изобретения состоит в том, чтобы предложить решение, обеспечивающее увеличение расстояния, в пределах которого может быть распределена печатная краска без необходимости увеличения амплитуды колебания шаблонного цилиндра, используемого для распределения печатной краски.

Еще одна цель представленного изобретения состоит в том, чтобы предложить решение, обеспечивающее улучшение равномерности распределения печатной краски в осевом и окружном направлениях.

Кроме этого, цель представленного изобретения состоит в том, чтобы предложить решение, обеспечивающее создание компактной конструкции устройства для нанесения печатной краски.

Эти цели достигнуты благодаря устройству для нанесения печатной краски и способу, описанным в пунктах формулы изобретения.

В соответствии с изобретением, по меньшей мере первый и второй шаблонные цилиндры расположены один за другим на пути нанесения печатной краски в красильном аппарате, нанося печатную краску на формный цилиндр для распределения печатной краски в осевом и окружном направлениях, причем первый и второй шаблонные цилиндры совершают периодические колебательные перемещения в осевом направлении и в окружном направлении. Благодаря такому решению и как подробно описано ниже, таким образом можно достичь лучшего и более однородного распределения печатной краски в осевом и окружном направлениях. Также можно дополнительно обеспечить распределение печатной краски на расстоянии, которое существенно больше, чем в известном уровне техники.

Преимущественные варианты выполнения изобретения составляют содержание зависимых пунктов формулы изобретения и описаны ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие признаки и преимущества представленного изобретения станут более понятны из последующего подробного описания вариантов выполнения изобретения, которые представлены исключительно в виде не ограничивающих примеров и иллюстрированы прилагаемыми чертежами, на которых

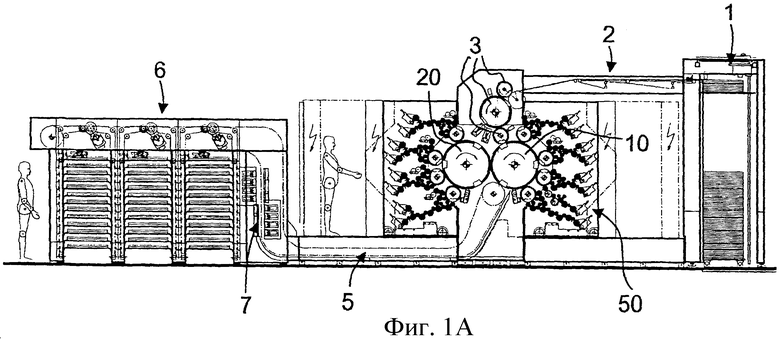

Фиг.1А представляет собой вид сбоку питаемой листовым материалом офсетной печатной машины, содержащей печатную группу для одновременной печати лицевой страницы и оборотной стороны листа, причем печатная машина содержит устройство для нанесения печатной краски в соответствии с первым вариантом выполнения изобретения;

Фиг.1В представляет собой увеличенный вид сбоку печатной группы печатной машины, показанной на фиг.1А;

Фиг.1С представляет собой увеличенный вид справа печатающей группы, показанной на фиг.1В;

Фиг.2 представляет собой схематичный вид сбоку устройства для нанесения печатной краски в соответствии с первым вариантом выполнения изобретения, показанного на фиг.1А-1С;

Фиг.3 представляет собой схематичный разрез устройства для нанесения печатной краски, взятого по линии А-А на фиг.2, а также показывает привод и зубчатую передачу для приведения в действие устройства для нанесения печатной краски;

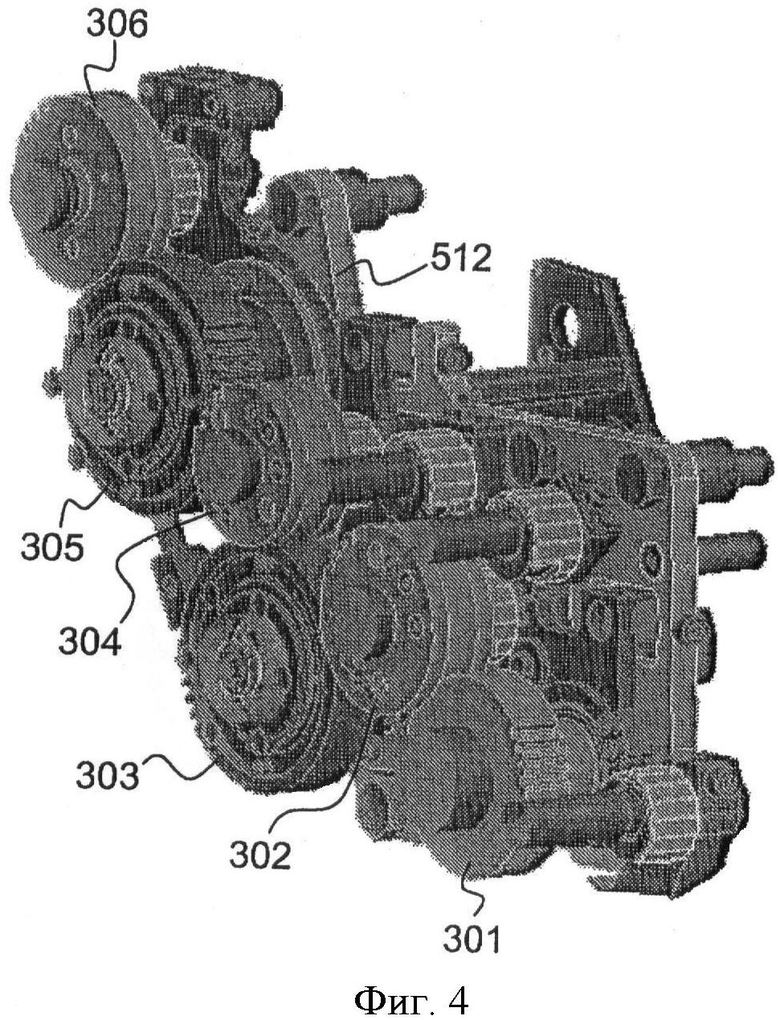

Фиг.4 представляет собой вид в аксонометрии зубчатой передачи устройства для нанесения печатной краски, показанного на фиг.3;

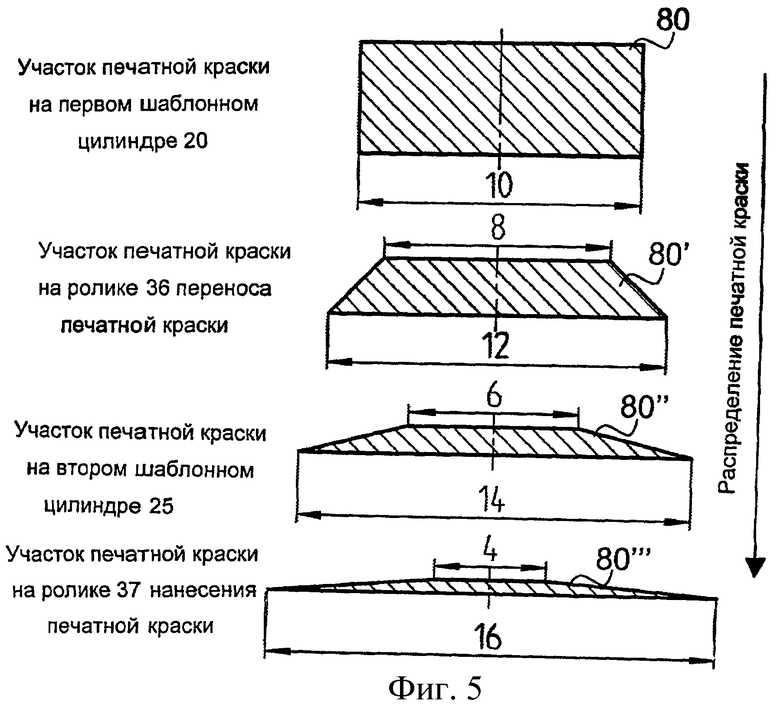

Фиг.5 иллюстрирует распределение печатной краски по траектории устройства для нанесения печатной краски в соответствии с изобретением;

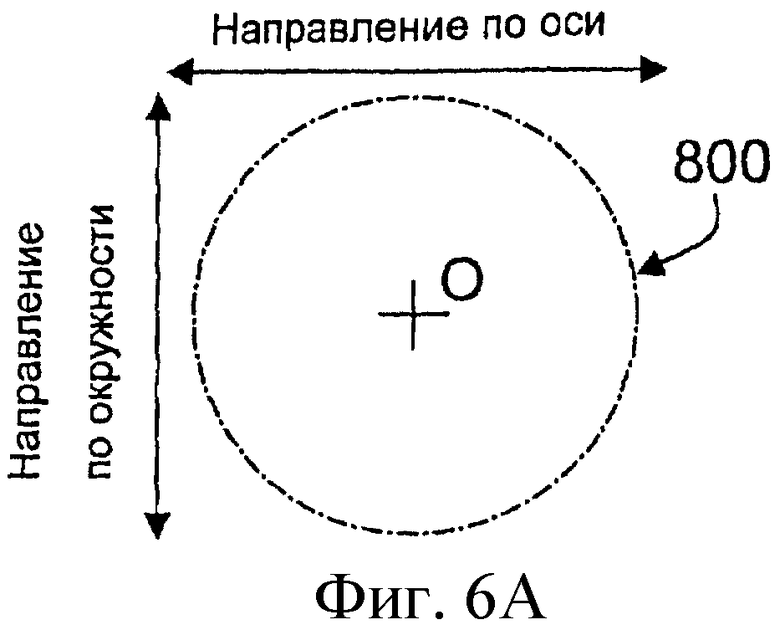

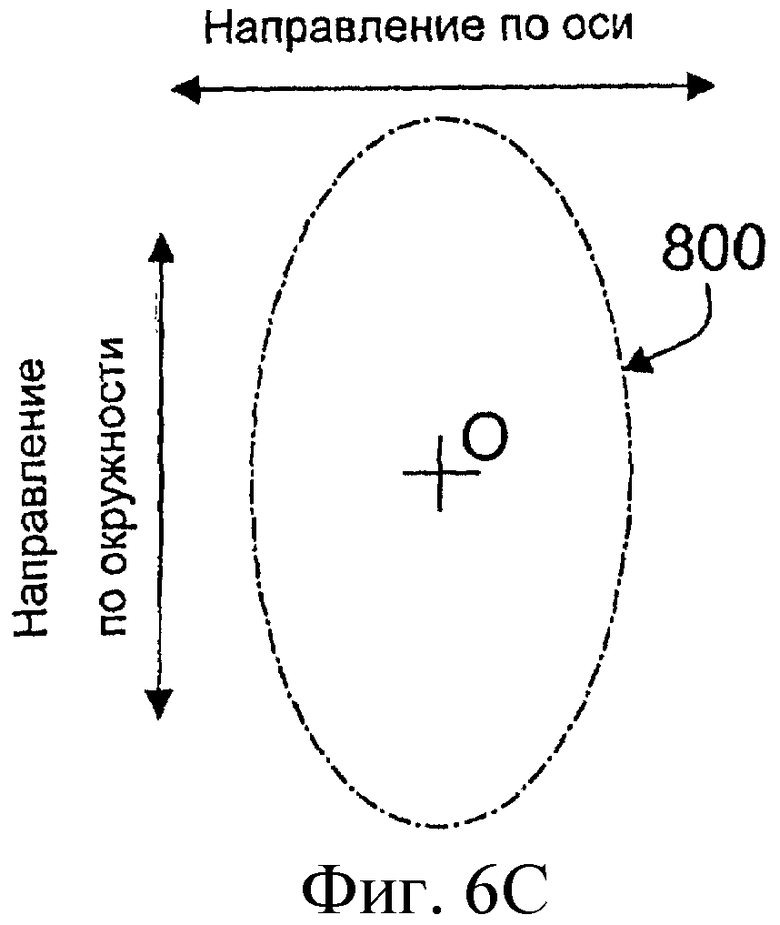

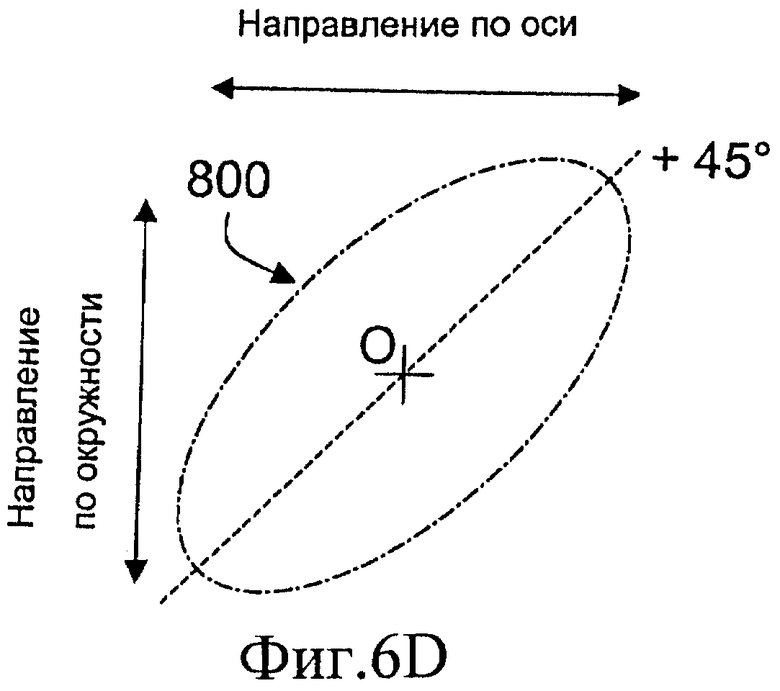

Фиг.6А-6Е иллюстрируют различные варианты распределения печатной краски как в осевом направлении, так и в окружном;

Фиг.7А и 7В представляют собой примеры напечатанных изображений, выполненных в результате двумерного распределения печатной краски;

Фиг.8 представляет собой схематичное изображение листа, имеющего несколько защитных отпечатков, расположенных в строках и столбцах матрицы, причем каждый защитный отпечаток имеет отпечатанное изображение, созданное в результате двумерного распределения печатной краски;

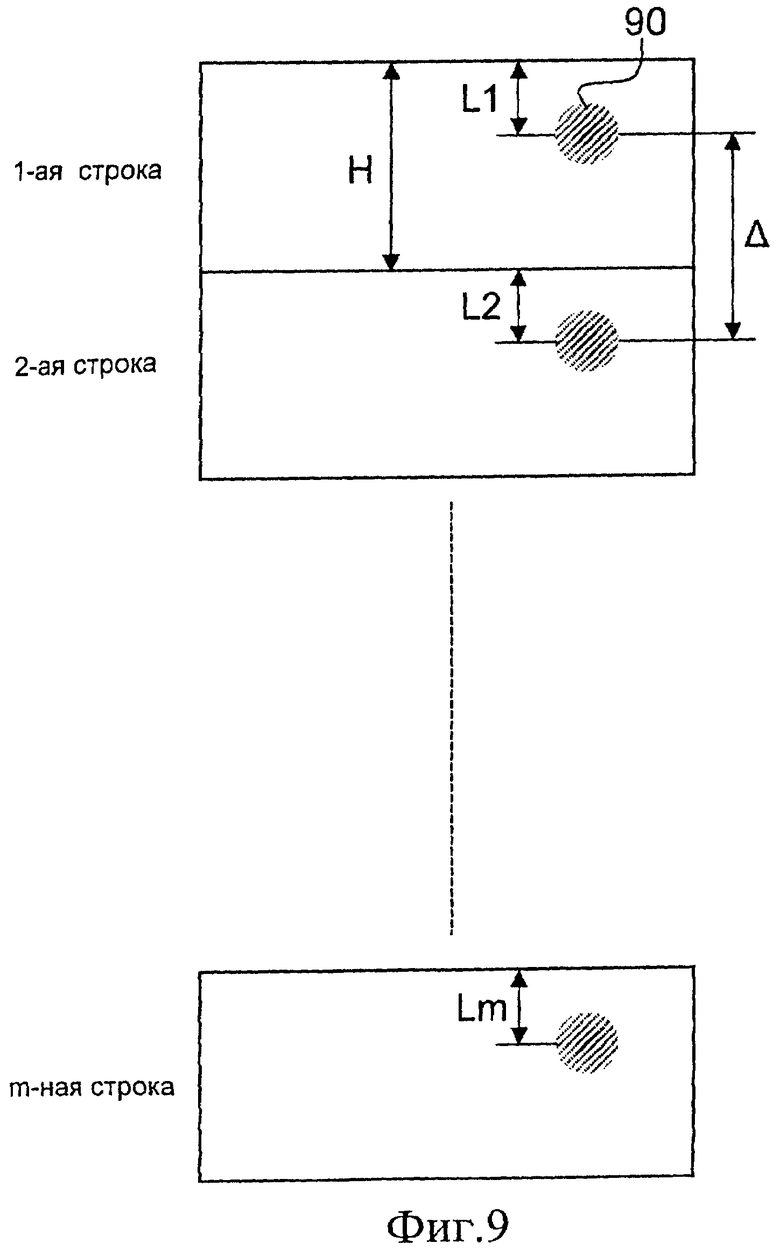

Фиг.9 представляет собой схематичный вид положения каждого защитного отпечатка в одном столбце защитных отпечатков листа;

Фиг.10 представляет собой схематичный вид известного устройства для нанесения печатной краски, обеспечивающего двумерное распределение печатной краски.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Ниже изобретение описано применительно к питаемой листовым материалом офсетной печатной машине для печати ценных бумаг, в частности банкнот. Как станет видно из последующего описания, представленная печатная машина содержит печатную группу, предназначенную для одновременной офсетной печати лицевой и обратной сторон листов. Эта печатная группа аналогична той, что описана в европейском патентном документе ЕР 0949069, который включен в настоящее описание посредством ссылки. Однако следует понимать, что представленное изобретение может быть применено в печатной машине любого другого типа, в которой изображение печатной краской должно быть нанесено на поверхность в форме цилиндра. Более того, несмотря на то, что последующее описание относится к печати листов, изобретение в равной степени применимо для печати на непрерывном рулоне материала.

Фиг.1А, 1В и 1C представляют собой вид сбоку питаемой листами офсетной печатной машины, содержащей устройство для нанесения печатной краски в соответствии с одним из вариантов выполнения изобретения. Печатная группа этой машины, которая в этом случае предназначена для одновременной печати на лицевой и оборотной сторонах листов, содержит традиционным образом два офсетных цилиндра (или печатных цилиндра) 10, 20, вращающихся в направлениях, обозначенных стрелками, между которыми подают листы для выполнения многоцветных изображений. В этом примере офсетные цилиндры 10, 20 являются трехсегментными цилиндрами, то есть длина окружности цилиндра примерно в три раза больше, чем длина листов. Офсетные цилиндры 10, 20 принимают различные изображения требуемых цветов от цилиндров 15a-15d и 25a-25d печатных пластин или цилиндров печатных форм (по четыре на каждой стороне - не обозначены на фиг.1А), которые распределены по периферии офсетных цилиндров 10, 20. Эти цилиндры 15a-15d и 25a-25d, каждый из которых имеет соответствующую печатную пластину, окрашиваются печатной краской соответствующими устройствами 13a-13d и 23a-23d для нанесения печатной краски, соответственно. Две группы устройств 13a-13d и 23a-23d для нанесения печатной краски преимущественно расположены в двух наносящих печатную краску каретках, которые выполнены с возможностью перемещения к расположенным в центре цилиндрам 15a-15d и 25a-25d печатных форм и офсетным цилиндрам 10, 20 или от них (как схематично изображено пунктирными линиями на фиг.1А).

Листы подаются из секции 1 питания, расположенной на правой стороне печатной группы, на стол 2 и затем на несколько передающих цилиндров 3 (в этом примере три цилиндра), расположенных по ходу процесса перед офсетными цилиндрами 10, 20. При перемещении передающими цилиндрами 3 листы могут получить первый отпечаток на одной из сторон с помощью дополнительной печатной группы (не показана), как описано в ЕР 0949069, при этом один из передающих цилиндров 3 (двусегментный цилиндр, видный на фиг.1А и 1В) выполняет дополнительную функцию печатающего цилиндра. В случае печати листов с помощью дополнительной печатной группы, они сначала сушатся соответствующими устройствами до подачи на офсетные цилиндры 10, 20 для одновременной печати на лицевой и оборотной сторонах, как описано в ЕР 0949069. В показном примере листы подаются на поверхность первого офсетного цилиндра 10, на котором передний край каждого листа удерживается соответствующими зажимными средствами, расположенными во впадинах цилиндра между сегментами офсетного цилиндра 10. Таким образом, каждый лист переносится первым офсетным цилиндром 10 с наружным слоем в зазор между наружными слоями цилиндров 10 и 20, где и выполняется одновременная печать на лицевой и оборотной сторонах. После печати на обеих сторонах отпечатанные листы передаются, как известно из уровня техники, в цепную систему 5 захватов для доставки на секцию 6 доставки листов, содержащую несколько приемных отсеков (три в примере на фиг.1А).

Цепная система 5 захватов обычно содержит пару цепочек, содержащих несколько расположенных на расстоянии зажимных планок (не показаны), каждая из которых имеет несколько зажимов для удерживания переднего края листа. В приведенном примере цепная система зажимов проходит снизу от двух офсетных цилиндров 10, 20 через основание печатной машины и вверх к трем приемным отсекам на секции 6 доставки листов. Планки зажимов перемещаются по часовой стрелке, путь цепной системы 5 зажимов проходит от печатной группы к секции 6 доставки листов, при этом участок цепной системы 5 зажимов от печатной группы до секции 6 доставки листов проходит под обратной ветвью цепной системы 5 зажимов. На пути цепной системы зажимов для сушки обеих сторон листов расположены сушильные устройства 7, причем сушка выполняется с использованием инфракрасных ламп и/или ультрафиолетовых ламп, в зависимости от типа используемых печатных красок. В данном примере сушильные устройства 7 расположены в вертикальной части цепной системы 5 захватов, в которой зажимные планки проходят от основания печатной машины вверх к секции 6 доставки листов. В двух крайних точках цепной системы 5 захватов, а именно под офсетными цилиндрами 10 и 20 и в крайней левой верхней части секции 6, расположены пары цепных колес для приведения во вращение цепей цепной системы 5 захватов. Печатная машина может дополнительно содержать систему контроля для контроля качества отпечатанных листов.

В приведенном варианте выполнения два нижних устройства 13а и 13b для нанесения печатной краски на правой стороне печатной группы изменены (по сравнению с соответствующими устройствами 23а и 23b на левой стороне печатной группы) таким образом, чтобы обеспечить место для специально разработанного устройства для нанесения печатной краски, обозначенного в целом номером 50 позиции. Как описано ниже, это устройство 50 для нанесения печатной краски выполнено с возможностью создания изображения печатной краской на поверхности формного цилиндра, имеющего по меньшей мере частично двумерный градиент печатной краски, проходящий в осевом направлении и в окружном направлении на поверхности формного цилиндра. В этом примере устройство 50 для нанесения печатной краски работает совместно с формным цилиндром 15b, на который также наносится печатная краска устройством 13b для нанесения печатной краски. В связи с этим, предпочтительно устройство 13b наносит светлую краску в качестве фона (например, желтую краску), а устройство 50 наносит более темную краску (например, голубую краску). Несмотря на то, что две разные печатные краски наносятся на один и тот же участок, испытания показали, что едва ли существует какое-либо загрязнение печатных красок, нанесенных устройством 13b и устройством 50.

В пределах объема настоящего изобретения понятно, что устройство 50 может работать совместно с любым другим формным цилиндром 15а, 15с, 15d, 25a-25d и что могут использоваться более одного такого устройства 50. Например, устройства 23а и 23b для нанесения печатной краски на левой стороне печатной машины могут быть изменены таким же образом, как устройства 13а и 13b, с целью установки второго устройства 50 для нанесения печатной краски на другую сторону печатаемых листов. Даже два устройства 50 в соответствии с изобретением могут использоваться для нанесения печатной краски на один и тот же цилиндр.

На фиг.1C и 2 более подробно показан один из вариантов выполнения устройства 50 для нанесения печатной краски. Устройство 50 содержит первый и второй шаблонные цилиндры 20 и 25, которые расположены на пути нанесения печатной краски устройством для нанесения печатной краски. Источник 30 печатной краски с вспомогательным дозирующим роликом 31 подает необходимое количество печатной краски в устройство 50 известным из уровня техники способом, причем полосы печатной краски передаются с помощью ролика 32 вибратора на расположенный дальше по ходу процесса первый ролик 33 нанесения печатной краски. Этот первый ролик 33, в свою очередь, работает совместно со вторым роликом 34 нанесения печатной краски, который входит в контакт с поверхностью первого шаблонного цилиндра 20. Печатная краска переносится с первого шаблонного цилиндра 20 на второй шаблонный цилиндр 25 через промежуточный ролик 36 переноса печатной краски. Наконец, третий ролик 37 нанесения печатной краски переносит печатную краску со второго шаблонного цилиндра 25 на поверхность соответствующего формного цилиндра, а именно на цилиндр 15b печатной пластины. Предпочтительно по периферии второго ролика 34 нанесения печатной краски расположена пара прижимных красочных роликов 35а, 35b (обозначенных на фиг.2). Основное назначение этих прижимных красочных роликов 35а, 35b заключается в выравнивании пленки печатной краски, образованной по периферии роликом 34 нанесения печатной краски.

Как показано на фиг.2, устройство 50 преимущественно дополнительно содержит моющее устройство 40 для очистки. В данном примере устройство 40 работает совместно с первым роликом 33 нанесения печатной краски.

В приведенном варианте выполнения формный цилиндр 15b также покрывается печатной краской устройством 13b для нанесения печатной краски. Так как цилиндр 15b вращается по часовой стрелке, то понятно, что на поверхность цилиндра 15b печатная краска наносится сначала устройством 13b, а затем устройством 50.

Шаблонные цилиндры 20 и 25 предпочтительно не имеют зазоров (то есть периферия цилиндров непрерывна). В решениях из известного уровня техники, описанных в RU 2147282 С1 (см. фиг.10), каждый из шаблонных цилиндров 105 имеет углубление, содержащее зажимные средства для закрепления соответствующих шаблонных пластин, при этом углубление в цилиндре образует разрыв на периферии цилиндра, которое может вызвать периодические удары в системе нанесения печатной краски. Цилиндры, не имеющие разрывов, имеют то преимущество, что предотвращают такие удары.

В соответствии с преимущественным вариантом шаблонные цилиндры 20, 25 содержат магнитное тело 22, 27, содержащее притягиваемую магнитом шаблонную пластину 20а, 25а, например стальную пластину. В другом варианте шаблонные цилиндры могут быть выполнены как цельное изделие цилиндрической формы с шаблонами, выполненными непосредственно на их поверхности. Однако предпочтительнее возможность замены, при необходимости, только шаблонных пластин. Магнитные тела 22, 27 предпочтительно представляют собой постоянные магниты. В другом варианте магнитное притяжение может быть создано электромагнитами.

Шаблонные пластины 20а, 25а выполнены с несколькими выступающими частями, соответствующими изображению печатной краской, создаваемому на соответствующем цилиндре 15b. Эти выступающие части могут принимать любую необходимую форму, простым примером могут быть, например, части в виде диска.

В соответствии с еще одним вариантом цилиндры 20, 25 могут быть преимущественно выполнены с возможностью регулировки температуры для обеспечения стабильной рабочей температуры при работе, так как понятно, что колебания цилиндров 20, 25 вызывают нагревание из-за трения с прилегающими красильными роликами 34, 36, 37, которые не колеблются.

Для облегчения технического обслуживания, в особенности доступа к цилиндрам 20, 25 для замены шаблонных пластин 20а, 25а, ролики нанесения печатной краски и шаблонные цилиндры выполнены с возможностью легкой установки и извлечения из машины. В связи с этим, по меньшей мере второй шаблонный цилиндр 25 преимущественно имеет шейки, выполненные с возможностью отделения, так что основной корпус может быть извлечен из машины без воздействия на соответствующий приводной механизм и может обеспечить доступ к расположенному дальше первому шаблонному цилиндру 20. Это обеспечивается путем открытия соответствующей каретки нанесения печатной краски, на которой расположено устройство 50, удаления ролика 37 нанесения печатной краски, отделения основного корпуса второго шаблонного цилиндра 25 от его шеек и снятия ролика 36 переноса печатной краски.

При работе оба шаблонных цилиндра 20, 25 колеблются в осевом направлении и/или в окружном направлении с помощью соответствующих приводных устройств, а красильные ролики 33, 34, 36, 37 не колеблются и вращаются со скоростью машины, то есть вращаются с такой же окружной скоростью, что и соответствующий формный цилиндр 15b. В приведенном варианте выполнения по меньшей мере ролики 34, 36 и 37 вращаются отдельными приводными устройствами. В этом примере ролик 33 также вращается отдельными приводными устройствами роликов 34, 36 и 37.

Более конкретно, в соответствии с предпочтительным вариантом выполнения первый и второй шаблонные цилиндры 20, 25 вращаются отдельными сервоприводами, то есть для независимого управления колебаниями обоих цилиндров. Преимущественно каждый из первого и второго цилиндров 20, 25 вращается и колеблется в окружном направлении с помощью первого сервопривода и колеблется вдоль оси с помощью второго сервопривода. Первый сервопривод управляет вращением соответствующего цилиндра 20, 25 по средней окружной скорости, соответствующей окружной скорости, с которой вращается печатная машина, то есть с той же окружной скоростью, что и ролики 33, 34, 36, 37 нанесения печатной краски, цилиндры 15a-15d, 25a-25d и офсетные цилиндры 10, 20. Из последующего описания ясно, что наличие двух сервоприводов для каждого шаблонного цилиндра 20, 25 обеспечивает управление колебаниями в осевом и окружном направлениях каждого цилиндра любым требуемым способом. Отдельное управление вращением каждого шаблонного цилиндра 20, 25 дополнительно обеспечивает независимое и точное управление и регулировку углового положения каждого цилиндра 20, 25.

На фиг.3 показан разрез предпочтительного варианта устройства 50 для нанесения печатной краски, показанного на фиг.2, взятый по линии А-А на фиг.2, то есть разрез через ось вращения ролика 37 нанесения печатной краски, ось второго шаблонного цилиндра 25 (с шаблонной пластиной 25а, магнитным телом 27 и предпочтительно отделяемыми шейками цилиндра, не обозначенными номерами позиций), ролика 36 переноса печатной краски, первого шаблонного цилиндра 20 (с шаблонной пластиной 20а и магнитным телом 22), роликов 34 и 33 нанесения печатной краски. Как схематично показано на фиг.3, первый и второй шаблонные цилиндры 20, 25 и красильные ролики 33, 34, 36 (а также прижимные красочные ролики 35а, 35b) установлены между боковыми частями 501, 502 рамы каретки нанесения печатной краски, в которой расположено устройство 50 для нанесения печатной краски.

В соответствии с этим предпочтительным вариантом колебания вдоль оси и по окружности каждого шаблонного цилиндра 20, 25 управляются с помощью отдельных приводов 200, 210, 250, 260. Более конкретно, колебания вдоль оси первого и второго шаблонных цилиндров 20, 25 управляются первым и вторым сервоприводами 200, 250 соответственно, каждый из сервоприводов 200, 250 соединен с осью соответствующего цилиндра 20, 25 через колебательный механизм 201, 251 соответственно. Этот механизм 201, 251 по существу может быть аналогичен известному колебательному механизму для распределения печатной краски по горизонтали. В другом варианте может использоваться обычный механизм привода для создания колебаний обоих шаблонных цилиндров в осевом направлении. Однако предпочтительнее использовать отдельные приводы, так как это обеспечивает большую гибкость способа обеспечения колебаний обоих шаблонных цилиндров 20, 25. Колебаниями в окружном направлении первого и второго цилиндров 20, 25 удобнее управлять третьим и четвертым сервоприводами 210 и 260 соответственно, при этом каждый сервопривод 210, 260 конструктивно соединен с осью соответствующего цилиндра 20, 25 через зубчатую передачу, содержащую пару зубчатых колес 211-212, 261-262 соответственно. Как отмечено выше, сервоприводы 210, 260 управляются для вращения соответствующих цилиндров 20, 25 со средней окружной скоростью, соответствующей окружной скорости, с которой вращается печатная машина (окружная скорость которой может быть названа «скоростью машины»). Благодаря этому устройству привода колебания обоих цилиндров 20, 25 могут управляться независимо для каждого цилиндра 20, 25, а также для каждого направления колебаний.

С другой стороны, ролик 37 нанесения печатной краски, ролик 36 переноса печатной краски, ролик 34 нанесения печатной краски (и также предпочтительно ролик 33 нанесения печатной краски) вращаются отдельными приводами (не показанными на фиг.3), так что их окружная скорость соответствует окружной скорости соответствующего формного цилиндра (то есть «скорости машины»). Для этого ролики 37, 36, 34, 33 соединены друг с другом с использованием обычной зубчатой передачи, содержащей зубчатые колеса с номерами 301-306 позиций (зубчатое колесо 301 видно только на фиг.4, которая представляет собой вид в аксонометрии упомянутой зубчатой передачи). Как показано на фиг.3 и 4, зубчатые колеса с номерами 301-306 позиций удобно размещены на одном окончании осей ролика 33, ролика 34, первого шаблонного цилиндра 20, ролика 36, второго шаблонного цилиндра 25 и ролика 37, соответственно. Так как первый и второй цилиндры 20, 25 вращаются своими соответствующими приводами 210, 260, то зубчатые колеса 303 и 305 установлены с возможностью свободного вращения вокруг осей шаблонных цилиндров 20, 25 (например, на шариковых подшипниках).

Зубчатая передача с номерами 301-306 позиций показана на фиг.3 и 4, не является ограничивающей и может быть заменена любым другим приводным механизмом, обеспечивающим вращение роликов 37, 36, 34 и 33 нанесения печатной краски с такой же окружной скоростью, что и цилиндр 15b.

Амплитуда периодических колебательных перемещений в осевом и/или в окружном направлении может регулироваться, предпочтительно в пределах интервала амплитуды от 0 до ±2 мм. Кроме того, частота колебаний периодических колебательных перемещений в осевом и/или в окружном направлении также может регулироваться, предпочтительно в пределах диапазона частот от 0 до 3 Гц. Регулировка частоты удобно преимущественно выполняется в зависимости от скорости печатной машины (то есть в зависимости от окружной скорости формного цилиндра 15b). Кроме этого, соотношение между частотой колебаний периодических колебательных перемещений и частотой вращения цилиндра 15b предпочтительно должно быть выбрано так, чтобы оно было иррациональным числом, то есть числом, которое не может быть выражено частным от деления двух целых чисел, что обеспечивает однородность распределения печатной краски.

Как отмечено выше, каждая шаблонная пластина 20а, 25а имеет несколько выступающих частей, соответствующих изображению печатной краской, создаваемому на соответствующем формном цилиндре 15b. Поэтому печатная краска переносится с ролика 34 нанесения печатной краски на несущие печатную краску части первой шаблонной пластины 20а, и в этом процессе на все несущие печатную краску части пластины 20а равномерно наносится печатная краска. Затем печатная краска переносится с несущих печатную краску частей пластины 20а на поверхность ролика 36 переноса печатной краски, при этом происходит относительное перемещение в осевом и/или в окружном направлении между пластиной 20а и роликом 36, вызванное колебанием первого шаблонного цилиндра 20. В результате колебаний каждая несущая печатную краску часть пластины 20а оставит соответствующий участок печатной краски на поверхности ролика 36 в положении, изменяющемся от одного оборота ролика к другому, создавая таким образом распределение печатной краски в осевом и окружном направлениях. Полученные таким образом участки печатной краски на поверхности ролика 36 переноса печатной краски затем переносятся таким же способом на несущие печатную краску части второй шаблонной пластины 25а, при этом выполняется второе распределение печатной краски (по оси и/или по окружности). Далее печатная краска переносится с несущих печатную краску частей пластины 25а на поверхность ролика 37 нанесения печатной краски, обеспечивая, таким образом, другое распределение печатной краски. Полученные таким образом участки на поверхностях ролика 37 затем переносятся на поверхность цилиндра 15b.

Другими словами, главное преимущество устройства для нанесения печатной краски представленного изобретения по сравнению с предшествующим уровнем техники состоит в том, что оно обеспечивает лучшее и более равномерное распределение печатной краски как в осевом направлении, так и в окружном направлении. Действительно, понятно, что первое распределение печатной краски в осевом и окружном направлениях выполняется при переносе печатной краски с первого шаблонного цилиндра 20 на ролик 36 переноса печатной краски. Второе распределение печатной краски выполняется при переносе печатной краски с ролика 36 переноса печатной краски на второй шаблонный цилиндр 25. Наконец, третье распределение печатной краски выполняется при переносе печатной краски со второго цилиндра 25 на ролик 37. Этот процесс упрощенно изображен на фиг.5.

В первом приближении можно предположить, что в традиционных системах нанесения печатной краски, в которых печатная краска переносится с первого ролика/цилиндра на второй ролик/цилиндр, пленка печатной краски разделяется на две части по существу равной толщины, при этом одна часть остается на расположенном выше ролике/цилиндре, а другая часть переносится на поверхность расположенного ниже ролика/цилиндра. Это предположение применяется и в представленном случае.

На фиг.5 для простоты сделано предположение, что первая шаблонная пластина 20а первого шаблонного цилиндра 20 имеет части нанесения печатной краски шириной 10 мм. Также сделано допущение, что распределение печатной краски выполнено в соответствии с идеально круглой схемой распространения (то есть при колебании цилиндров 20, 25 в соответствии с синусоидальным колебанием с разностью фаз девяносто градусов между колебаниями по оси и колебаниями по окружности, и идентичном колебании частот и амплитуд в обоих направлениях как в осевом, так и в окружном, как описано ниже). Для иллюстрации, кроме этого принято допущение, что амплитуда колебания составляет ± 1 мм во всех направлениях.

Как схематично показано в верхней части фиг.5, несущая печатную краску часть шаблонной пластины 20а первого шаблонного цилиндра 20 обеспечивает участок 80 печатной краски шириной 10 мм и заданной толщиной. При переносе с цилиндра 20 на ролик 36 примерно половина печатной краски перенесется на поверхность ролика 36 и распределится во всех направлениях. После нескольких оборотов ролика 36 будет получен участок 80' печатной краски с внутренней сердцевиной по существу постоянной толщины и диаметром примерно 8 мм с окружающей круглой областью, имеющей постепенно уменьшающийся градиент по направлению к краям, при этом внешний периметр участка 80' печатной краски достигает примерно 12 мм. При этом первом переносе печатной краски градиент печатной краски распространяется на расстояние, превышающее примерно 2 мм вокруг внутренней сердцевины.

После переноса с переносящего печатную краску ролика 36 на второй цилиндр 25 с шаблоном получается подобный раскат печатной краски, приводящий в связи с этим, после нескольких оборотов цилиндра 25 с шаблоном, к пятну 80'' печатной краски с внутренним ядром по существу постоянной толщины и примерно 6 мм в диаметре, опять с окружающей областью, показывающей постепенно уменьшающийся градиент печатной краски в направлении к краям, наружный периметр пятна 80'' печатной краски достигает в этом случае примерно 14 мм. В этом случае сделано предположение, что несущие печатную краску части пластины 25а второго цилиндра 25 имеют ширину по меньшей мере 14 мм. После второго переноса печатной краски градиент печатной краски проходит на расстояние примерно 4 мм вокруг внутреннего ядра.

При переносе со второго шаблонного цилиндра 25 на ролик 37 нанесения печатной краски печатная краска распределяется еще раз. После нескольких оборотов ролика 37 это приводит к тому, что участок 80''' имеет внутреннюю сердцевину шириной примерно 4 мм с окружающей круглой областью, проходящей на расстояние более 6 мм вокруг внутренней сердцевины, таким образом, участок 80''' достигает диаметра, превышающего примерно 16 мм.

Благодаря использованию двух шаблонных цилиндров распределение печатной краски выполняется на более широком участке по сравнению с предшествующим уровнем техники.

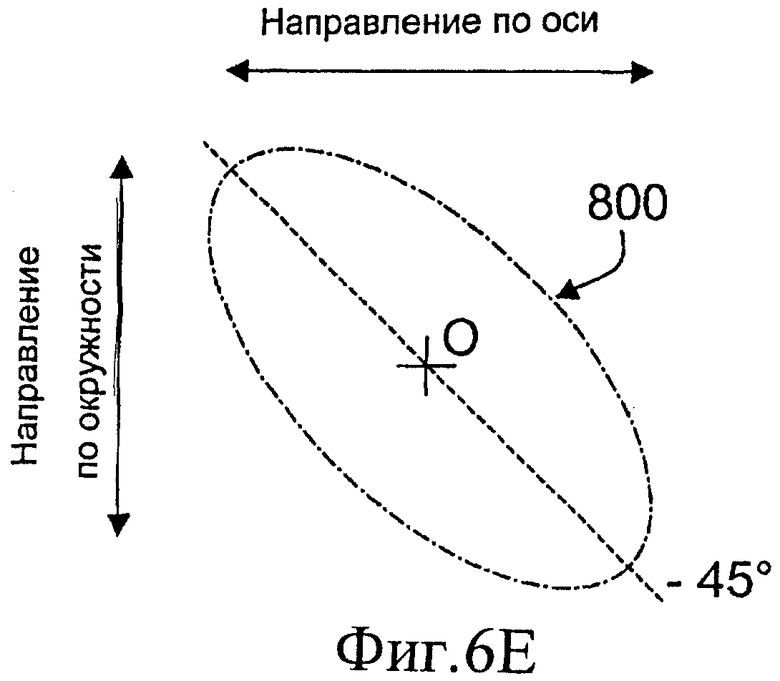

Колебания в осевом направлении и в окружном направлении каждого шаблонного цилиндра 20, 25 могут быть обеспечены различными способами, зависящими от требуемого распределения печатной краски. Несколько примеров кратко описаны ниже со ссылками на фиг.6А-6Е, на которых показаны возможные очертания распределения печатной краски. Более точно, на фиг.6А-6Е показаны различные траектории 800, пройденные изображением после нескольких оборотов цилиндров в зависимости от выбранных параметров колебаний. Знак О на фиг.6А-6Е обозначает нормальное (или исходное) положение изображения, относительно которого печатная краска распределена в результате колебаний в осевом и окружном направлениях.

Например, если периодические колебательные перемещения в осевом и окружном направлениях являются синусоидальными перемещениями с одинаковыми частотами колебаний и с разностью фаз девяносто градусов, тогда обеспечивается распространение печатной краски во всех направлениях. Более того, если амплитуда колебаний одна и та же в каждом направлении, то обеспечивается точное круговое распределение печатной краски, как схематично показано на фиг.6А, и распределение печатной краски следует по круговой траектории вокруг номинального положения О. Изменяя амплитуды в осевом и окружном направлениях, можно обеспечить распределение печатной краски, соответствующее любой другой эллиптической траектории 800 вокруг номинального положения О, как показано на фиг.6В и 6С. Например, на фиг.6В показана ситуация, в которой амплитуда колебаний больше в осевом направлении, чем в окружном направлении. На фиг.6С показана обратная ситуация.

Аналогично, изменяя разность фаз колебательных перемещений в осевом и окружном направлениях, можно распределить печатную краску по эллиптически траекториям 800 вокруг номинального положения О, имеющего главную ось, ориентированную под ±45° относительно осевого направления, как схематично показано на фиг.6D и 6Е. На фиг.6D разность фаз находится между 0 и 90°, а на фиг.6Е разность фаз находится между 90° и 180°. В крайнем случае, если разность фаз составляет 0° или 180°, распределение будет выполнено по линии, ориентированной относительно осевого направления под углом +45° или -45° соответственно.

В соответствии с еще одним примером частоты колебаний колебательных перемещений в осевом и окружном направлениях могут быть разными, что приводит к получению распределения печатной краски неэллиптической формы по обоим направления.

Оба шаблонных цилиндра 20, 25 могут колебательно перемещаться с помощью одного и того же способа или в другом варианте с различными параметрами колебаний. Например, можно работать при таких параметрах колебаний шаблонного цилиндра 20, чтобы обеспечить распределение печатной краски по главной оси, ориентированной под углом +45° относительно осевого направления (то есть как показано на фиг.6D), а второй шаблонный цилиндр 25 работает с такими параметрами колебания, что распределение печатной краски выполняется по главной оси, ориентированной под углом -45° относительно осевого направления (то есть как показано на фиг.6Е).

Аналогичным образом первый шаблонный цилиндр 20 может колебаться исключительно в осевом направлении, а второй шаблонный цилиндр 25 может колебаться исключительно в окружном направлении (или наоборот). Это обеспечит образование участка печатной краски, имеющего внешнюю форму квадрата или прямоугольника.

Во всех приведенных выше примерах принято допущение, что амплитуды колебаний в осевом и окружном направлениях остаются постоянными, что приводит к симметричному распределению печатной краски. В другом варианте можно обеспечить колебания шаблонных цилиндров 20, 25 с переменной амплитудой колебаний с тем, чтобы создать несимметричное распределение печатной краски.

Понятно, что обеспечение двух независимых сервоприводов для каждого шаблонного цилиндра 20, 25 преимущественно обеспечивает наибольшую гибкость распределения печатной краски в осевом и окружном направлениях. Также понятно, что использование двух шаблонных цилиндров, расположенных на пути печатной краски, открывает новые возможности по распределению в двух направлениях печатной краски.

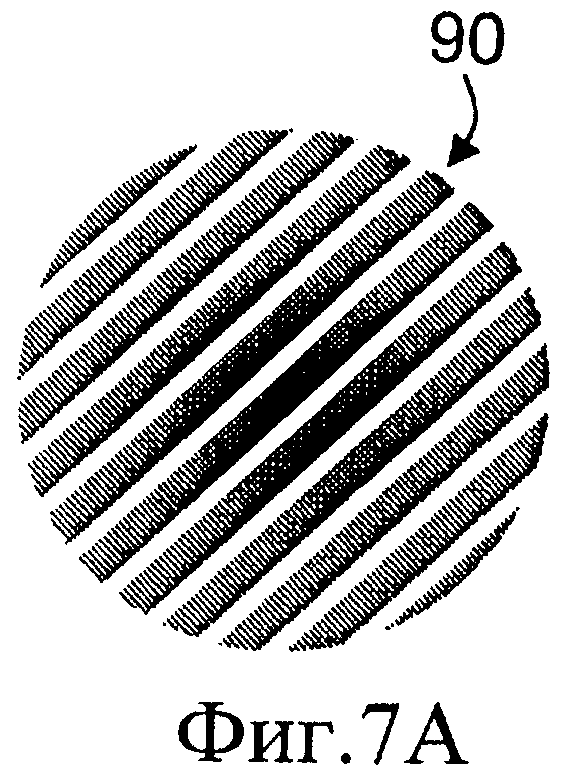

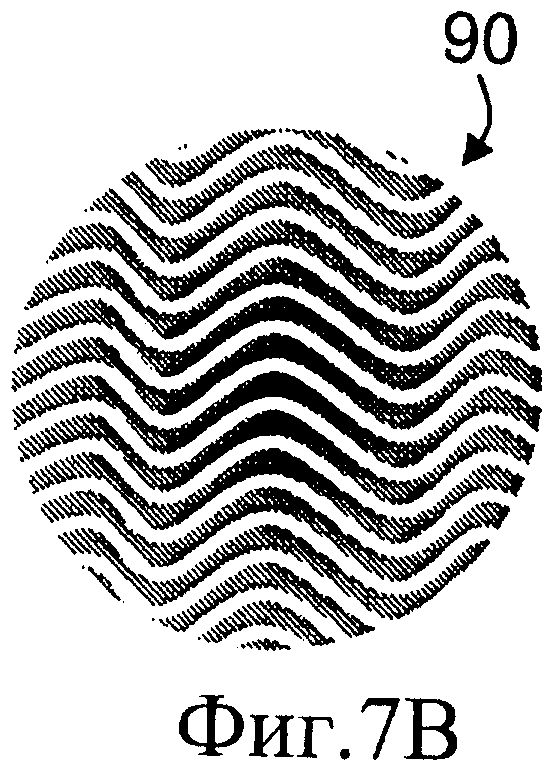

Понятно, что печатная пластина на цилиндре 15b обычно выполнена с изображениями точек, линий и/или других геометрических фигур, так что только часть изображения печатной краской переносится с устройства 50 нанесения печатной краски (то есть с ролика 37 нанесения печатной краски в представленном примере) на поверхность печатной пластины. Например, на фиг.7А и 7В показаны два не ограничивающих примера изображений 90, которые могут быть созданы на печатаемых листах печатной пластиной, имеющей печатные части прямолинейной и криволинейной формы, причем распределение печатной краски выполняется в соответствии с круглым распределением, которое показано на фиг.6А, центральная часть отпечатанного изображения 90 имеет более темный тон, а внешняя часть имеет градиент печатной краски, причем плотность печатной краски постепенно уменьшается по направлению к краям отпечатка.

В представленном варианте выполнения распределение печатной краски обеспечивается совместным действием первого и второго цилиндров 20, 25, ролика 36 переноса печатной краски и ролика 37 нанесения печатной краски. В дополнительном варианте выполнения второй шаблонный цилиндр может напрямую наносить печатную краску на поверхность формного цилиндра 15b, и ролик 37 нанесения печатной краски может быть исключен. Однако использование промежуточного ролика нанесения печатной краски между цилиндром 15b и вторым шаблонным цилиндром 25 предпочтительно, так как преимущественно предотвращает колебания цилиндра 25 от возникновения слишком интенсивного износа поверхности печатной пластины на цилиндре 15b, так как в этом случае имеет место только трение качения между цилиндром 15b и роликом 37 нанесения печатной краски.

В соответствии с представленным изобретением необходимо наносить печатную краску на определенные места поверхности цилиндра 15b как в осевом направлении, так и в окружном направлении цилиндра. Цилиндр 15b имеет заданный неизменный диаметр, который определяется требуемой длиной отпечатка и числом печатных сегментов (то есть числом печатных пластин на формном цилиндре). В представленном варианте выполнения цилиндр 15b является односегментным цилиндром, то есть цилиндр имеет одну печатную пластину. Обычный диаметр односегментного формного цилиндра составляет, например, 289,20 мм, что соответствует длине внешней окружности цилиндра 880,274 мм. Важно отметить, что цилиндр 15b может иметь более одного сегмента, и важен соответствующий эталонный диаметр односегментного цилиндра. Эталонный диаметр D0 односегментного цилиндра может быть определен следующим образом, где D обозначает фактический диаметр формного цилиндра, на который наносится печатная краска, а р обозначает число печатающих сегментов формного цилиндра (в приведенном примере выполнения р=1 и D0=D):

Положение изображения печатной краской в осевом направлении, как таковое, не является предметом обсуждения, любое осевое положение возможно. Что касается положения изображения печатной краской в окружном направлении, то следует убедиться, что номинальное положение каждого изображения печатной краской по периферии формного цилиндра остается неизменным от оборота к обороту. В контексте представленного изобретения это значит, что диаметры первого и второго шаблонных цилиндров 20, 25 и роликов 36 и 37 нанесения печатной краски должны удовлетворять некоторым правилам по сравнению с отмеченным выше упоминанием опорного эталонного диаметра D0, как это описано ниже.

В целом, для достижения требуемого распределения печатной краски соотношение между диаметрами каждого из первых и вторых шаблонных цилиндров 20, 25, ролика 36 переноса печатной краски и ролика 37 нанесения печатной краски и эталонного диаметра D0 должно быть рациональным числом, то есть числом, которое может быть выражено как отношение двух целых чисел (или дробь). Это обеспечивает точное распределение печатной краски в окружном направлении и требуемое положение по периферии цилиндра 15b печатной пластины.

Одно решение может состоять в использовании шаблонных цилиндров 20, 25 и роликов 36, 37 нанесения печатной краски, имеющих диаметр, равный целому числу, умноженному на эталонный диаметр D0. Несмотря на то, что это решение возможно и попадает в область представленного изобретения, оно не является предпочтительным, так как это решение требует существенного пространства для размещения шаблонных цилиндров и роликов нанесения печатной краски в системе нанесения печатной краски, которое на практике обычно ограничено.

С точки зрения требуемого для установки пространства предпочтительным является выбор шаблонных цилиндров 20, 25 и роликов нанесения печатной краски, имеющих меньшие диаметры, чем эталонный диаметр D0. В этом случае диаметры шаблонных цилиндров 20, 25 и роликов 36, 37 нанесения печатной краски следует выбирать осторожно, так как происходит уменьшение расстояния между двумя следующими одно за другим изображениями печатной краской в окружном направлении, то есть по длине листов, как это описано ниже.

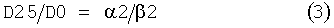

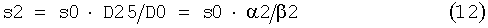

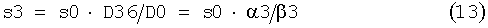

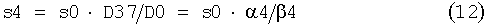

Для описания определим, что соотношения между диаметрами каждого из первых и вторых шаблонных цилиндров 20, 25, ролика 36 переноса печатной краски и ролика 37 нанесения печатной краски и эталонным диаметром D0 определены следующими минимальными дробями, формулы с (2) по (5), в которых D20, D25, D36 и D37 соответственно обозначают диаметры первого шаблонного цилиндра 20, второго шаблонного цилиндра 25, ролика 36 переноса печатной краски и ролика 37 нанесения печатной краски:

В приведенных выше примерах понятно, что пары целых чисел α1:β1, α2:β2, α3:β3, α4:β4 являются простыми числами, то есть числами, не имеющими общего делителя, кроме 1.

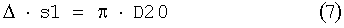

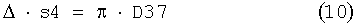

В этом случае точное распределение печатной краски может быть обеспечено только если окружность формного цилиндра 15b разделена на целое число интервалов равной длины. Такое правило может быть выражено как функция эталонного диаметра D0, указанного в приведенном выше выражении (1) в форме приведенного ниже уравнения (6), где Δ обозначает расстояние между двумя следующими одно за другим изображениями печатной краской в окружном направлении (которое в дальнейшем будет обозначаться как «интервал изображения»), a s0 является целым числом:

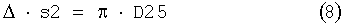

То же самое верно для шаблонных цилиндров 20, 25 и для роликов 36, 37 нанесения печатной краски, а именно их окружности должны быть такими, чтобы они соответствовали целому числу, умноженному на интервал изображения Δ, как определено следующими ниже уравнениями с (7) по (10), в которых s1, s2, s3, s4 также являются целыми числами:

Путем подстановки в приведенные выше уравнения с (7) по (10) интервала изображения Δ с его значениями, следующими из уравнения (6), можно выразить целые числа s1, s2, s3, s4 следующим образом:

С учетом приведенных выше выражений с (11) по (14) все числа s1, s2, s3, s4 являются целыми, только если целое число s0 в целое число раз больше наименьшего общего кратного (1 см) знаменателей β1, β2, β3, β4. Например, если наименьшее общее кратное знаменателей β1, β2, β3, β4 минимальных дробей с (2) по (5) равно 15, тогда число s0 может быть любым кратным числу 15, то есть длина окружности односегментной формного цилиндра 15b может быть разделена на 15, 30, 45, 60 и т.д. подразделений равной длины. В случае, когда печатная форма цилиндра 15b является односегментным цилиндром, имеющим диаметр в 280,20 мм, то это, в свою очередь, обозначает, что возможный интервал изображения Δ будет 58,685 мм, 29,342 мм, 19,562 мм, 14,671 мм и т.д.

Таким образом, возможно большое количество решений, зависящих от выбранного соотношения диаметров и требуемого интервала изображения Δ. С целью дополнительных пояснений предположим, что соотношения между диаметрами каждого из первых и вторых шаблонных цилиндров 20, 25, ролика 36 переноса печатной краски и ролика 37 нанесения печатной краски и диаметра формного цилиндра 15b равны:

Если принять диаметр D0 равным 280,20 мм, то это приведет к следующим значениям диаметров D20, D25, D36, D37:

В приведенном выше примере знаменатели β1, β2, β3, β4 в минимальных соотношениях с (15) по (18) все предпочтительно равны одному и тому же числу, а именно 17 (поэтому их наименьшее общее кратное, таким образом, также равно 17). Принимая обозначенные выше значения соотношений диаметров, можно рассчитать возможные значения интервалов изображения, представленные ниже в Таблице 1, в которую также внесены полученные числа s1, s2, s3, s4:

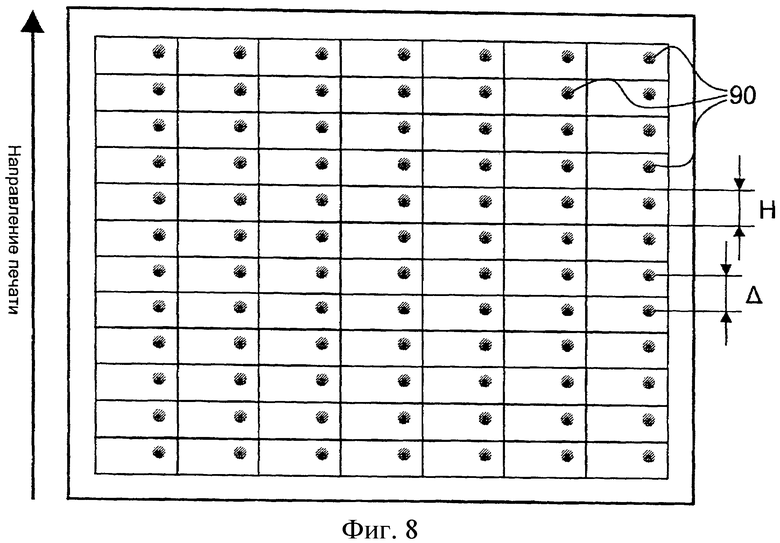

В случае изготовления банкнот, в котором каждый отпечатанный лист несет большое количество отпечатков банкнот, расположенных в матрице из m строк и n столбцов (как схематично показано на фиг.8, на которой номера строк и столбцов отпечатков банкнот на листе являются только иллюстративными), интервал изображения Δ должен быть принят во внимание при выборе размера банкноты вдоль длины листа (размер обычно соответствует высоте Н банкнот). При выборе размера банкноты вдоль длины листа, которая соответствует умноженному на целое число выбранному интервалу изображения Δ, необходимо обеспечить выполнение полученного в результате изображения печатной краской (обозначенное на фиг.8 ссылочным номером 90 позиции) в определенном и неизменном положении относительно краев каждой банкноты. В зависимости от выбранного размера Н банкноты и интервала изображения Δ на каждой банкноте будет выполнено одно или больше изображений печатной краской. На фиг.8 показана ситуация, когда высота банкноты Н выбрана так, чтобы по существу соответствовать интервалу изображения Δ. Следует понимать, что если высота банкноты Н выбрана так, чтобы быть равной удвоенному интервалу изображения Δ, то каждая банкнота должна быть снабжена двумя изображениями печатной краской вдоль ее высоты.

Если допустимы отклонения одной банкноты от другой, тогда можно отойти от упомянутого выше правила. Например, при использовании банкноты с высотой Н, равной 51,9 мм, и интервалом изображения Δ, равным 51,78 мм, действительное положение результирующего изображения 90 печатной краской на каждой банкноте слегка изменяется от одной строки банкноты на другую на одном и том же листе, смещение с одной строки на следующую достигает разницы между высотой Н и интервалом Δ, то есть 0,119 мм в приведенном выше примере.

На фиг.9 упрощенно показано положение изображений 90 на следующих одна за другой строках банкнот, при этом изображены только первая, вторая и последняя (m-ная) строки. Если высота Н соответствует интервалу изображения Δ (или в целое число раз превосходит его), то на каждой банкноте расстояние первого изображения 90 печатной краской от верхнего его края (то есть расстояния L1, L2, …, Lm на фиг.9) остаются постоянными. При наличии разницы между высотой Н и интервалом Δ расстояния L1, L2, …, Lm изменяются от одной строки к другой. Рассматривая упомянутый выше пример, в котором высота Н банкноты равна 51,9 мм, а интервал изображения Δ равен 51,781 мм и лист имеет двенадцать строк банкнот, как схематично показано фиг.8, положение получаемого на листе изображения 90 печатной краской на последней (m-ной) строке относительно края банкноты будет смещено на 1,309 мм по сравнению с положением получаемого на листе изображения 90 на первой строке банкноты (смещение равно разнице |Н-Δ| между высотой Н банкноты и интервалом изображения Δ, умноженной на число строк минус один, (m-1)), то есть в этом случае расстояние Lm будет меньше, чем расстояние L1, на величину 1,309 мм.

Предпочтительно, чтобы высота банкноты Н была выбрана так, чтобы быть близкой, насколько это возможно, к выбранному интервалу изображения Δ, умноженному на целое число, для того, чтобы ограничить общее смещение изображений печатной краской между первой и последней строками банкнот.

В описанных выше вариантах выполнения могут быть сделаны многочисленные изменения и усовершенствования без отклонения от объема изобретения, определенного в прилагаемых пунктах формулы изобретения. Например, несмотря на то, что изобретение описано на примере печатной машины, приспособленной для одновременной печати на лицевой и обратной стороне, изобретение в равной степени применимо к печатной машине, приспособленной для последовательной печати на лицевой и обратной сторонах или для печати на одной стороне. Более того, изобретение применимо в других процессах печати, отличных от офсетной печати.

Способ и устройство (50) для нанесения печатной краски предназначены для создания печатной краской изображения на поверхности формного цилиндра (15b) печатной машины, которое имеет по меньшей мере частично двумерный градиент печатной краски, проходящий в осевом направлении и в окружном направлении на поверхности формного цилиндра (15b). По меньшей мере первый и второй шаблонные цилиндры (20, 25) размещены один за другим по пути нанесения печатной краски красильного аппарата (20, 25, 30, 31, 32, 33, 34, 36, 37) для нанесения печатной краски на формный цилиндр (15b) с обеспечением распределения печатной краски в осевом и окружном направлениях, при этом имеются средства обеспечения периодического колебательного перемещения первого и второго шаблонных цилиндров (20, 25) в осевом и окружном направлениях. Технический результат - увеличение расстояния, в пределах которого может быть распределена печатная краска без увеличения амплитуды колебания шаблонного цилиндра и повышение равномерности распределения печатной краски в осевом и окружном направлениях. 3 н. и 13 з.п. ф-лы, 17 ил, 1 табл.

1. Устройство (50) для нанесения печатной краски, предназначенное для создания изображения (80) печатной краской на поверхности формного цилиндра (15b) печатной машины, которое имеет по меньшей мере частично двумерный градиент печатной краски, проходящий в осевом направлении и в окружном направлении на поверхности формного цилиндра (15b), причем указанное устройство (50) для нанесения печатной краски содержит красильный аппарат (20, 25, 30, 31, 32, 33, 34, 35a, 35b, 36, 37), имеющий по меньшей мере первый и второй шаблонный цилиндры (20, 25), которые размещены один за другим по пути нанесения печатной краски в указанном красильном аппарате для распределения печатной краски в осевом и окружном направлениях, и средства (200, 201, 210, 211, 212, 250, 251, 260, 261, 262) обеспечения периодического колебательного перемещения указанных первого и второго шаблонных цилиндров (20, 25) в осевом направлении и окружном направлении.

2. Устройство по п.1, дополнительно содержащее:

- ролик (36) переноса печатной краски, находящийся в контакте с первым и вторым шаблонными цилиндрами (20, 25) для переноса печатной краски с первого шаблонного цилиндра (20) на второй шаблонный цилиндр (25), и, предпочтительно,

ролик (37) нанесения печатной краски, находящийся в контакте со вторым шаблонным цилиндром (25) и формным цилиндром (15b) для переноса печатной краски со второго шаблонного цилиндра (25) на поверхность формного цилиндра (15b).

3. Устройство по п.2, в котором соотношение (D20/D0, D25/D0, D36/D0, D37/D0) между диаметром (D20, D25, D36, D37) каждого из указанных первого и второго шаблонного цилиндров (20, 25), ролика (36) переноса печатной краски и ролика (37) нанесения печатной краски и эталонным диаметром (D0), соответствующим диаметру односегментного цилиндра печатной машины, является рациональным числом, то есть числом, которое может быть выражено как отношение (α1/β1, α2/β2, α3/β3, α4/β4) двух целых чисел (α1, β1, α2, β2, α3, β3, α4, β4).

4. Устройство по п.3, в котором диаметры (D20, D25, D36, D37) первого и второго шаблонных цилиндров (20, 25), ролика (36) переноса печатной краски и ролика (37) нанесения печатной краски меньше, чем указанный эталонный диаметр (D0).

5. Устройство по любому из пп.1-4, в котором соотношение между частотой колебаний периодических колебательных перемещений и частотой вращения формного цилиндра (15b) выбрано так, что оно является иррациональным числом, то есть числом, которое не может быть выражено в виде частного от деления двух целых чисел.

6. Устройство по любому из пп.1-4, в котором указанные первый и второй шаблонные цилиндры (20, 25) являются цилиндрами без зазоров.

7. Устройство по любому из пп.1-4, в котором указанные первый и второй шаблонные цилиндры (20, 25) содержат магнитные тела (22, 27), предпочтительно постоянные магниты, на которых расположены притягиваемые магнитным полем шаблонные пластины (20а, 25а).

8. Устройство по любому из пп.1-4, в котором указанные первый и второй шаблонные цилиндры (20, 25) выполнены с возможностью регулировки температуры.

9. Устройство по любому из пп.1-4, дополнительно содержащее красильный ролик (34), предназначенный для нанесения печатной краски на первый шаблонный цилиндр (20), и два прижимных красочных ролика (35а, 35b), находящихся в контакте с периферией указанного ролика (34) нанесения печатной краски.

10. Устройство по п.9, дополнительно содержащее источник (30) печатной краски с вспомогательным дозирующим роликом (31), ролик (32) вибратора для отбора печатной краски от вспомогательного дозирующего ролика (31) и ролик (33) переноса печатной краски, предназначенный для переноса печатной краски с ролика (32) вибратора на указанный красильный ролик (34).

11. Устройство по любому из пп.1-4, в котором каждый из указанных первого и второго шаблонного цилиндров (20, 25) приводится в колебательное движение в осевом направлении с помощью первого сервопривода (200, 250), а в окружном направлении с помощью второго сервопривода (210, 260), перемещающего шаблонные цилиндры (20, 25) со средней окружной скоростью, соответствующей окружной скорости формного цилиндра (15b), причем второй сервопривод (210, 260) управляется с обеспечением возможности периодического ускорения и замедления шаблонного цилиндра (20, 25).

12. Устройство по любому из пп.1-4, содержащее:

- ролик (36) переноса печатной краски, находящийся в контакте с первым и вторым шаблонными цилиндрами (20, 25) для переноса печатной краски с первого шаблонного цилиндра (20) на второй шаблонный цилиндр (25), и, предпочтительно,

- ролик (37) нанесения печатной краски, находящийся в контакте со вторым шаблонным цилиндром (25) для переноса с этого цилиндра печатной краски и для прямого или с помощью промежуточных элементов нанесения этой печатной краски на поверхность формного цилиндра (15b),

причем ролик (36) переноса печатной краски и ролик (37) нанесения печатной краски соединены зубчатыми передачами (301-306) и вращаются с помощью общего независимого привода со средней окружной скоростью, соответствующей окружной скорости формного цилиндра (15b).

13. Устройство по п.12, в котором указанные зубчатые передачи (301-306) содержат свободно вращающиеся зубчатые колеса (303, 305), выполненные с возможностью вращения вокруг осей указанных первого и второго шаблонных цилиндров (20, 25).

14. Устройство по любому из пп.1-4, в котором амплитуда, частота и/или фаза периодических колебательных перемещений в осевом и/или окружном направлении являются регулируемыми.

15. Печатная машина, питаемая листовым или рулонным материалом, содержащая по меньшей мере первый формный цилиндр (15a-15d, 25a-25d) и по меньшей мере первое устройство (50) для нанесения печатной краски по любому из предшествующих пунктов для нанесения печатной краски на поверхность указанного формного цилиндра.

16. Способ формирования изображения (80) печатной краской на поверхности формного цилиндра (15b) печатной машины, которое имеет по меньшей мере частично двумерный градиент печатной краски, проходящий в осевом и окружном направлениях на поверхности формного цилиндра (15b), включающий:

- использование по меньшей мере первого и второго шаблонных цилиндров (20, 25) на пути нанесения печатной краски красильного аппарата (20, 25, 30, 31, 32, 33, 34, 35a, 35b, 36, 37) для нанесения печатной краски на указанный формный цилиндр (15b), и

- распределение печатной краски в осевом направлении и в окружном направлении путем обеспечения периодических колебательных перемещений первого и второго шаблонных цилиндров (20, 25) в осевом направлении и в окружном направлении.

Авторы

Даты

2012-03-10—Публикация

2008-02-11—Подача