Область техники, к которой относится изобретение

Настоящее изобретение относится к эпоксидной композиции для полимеризации, прозрачной смоле для оптических материалов, содержащих ее, композиции для материала уплотнения, содержащей ее, и оптическому устройству, содержащему уплотнение, полученное из отвержденного изделия из композиции для материала уплотнения.

Предшествующий уровень техники

Ожидается, что вследствие более низкого энергопотребления и меньшей зависимости от угла обзора органические EL (электролюминесцентные) дисплеи станут дисплеями следующего поколения или люминесцентными устройствами, но их проблемой является склонность к разрушению под действием атмосферной влаги или кислорода. Чтобы преодолеть данный недостаток, органические EL устройства в панели дисплея герметизируют уплотняющим элементом.

В настоящее время существует два различных метода герметизации органических EL устройств: метод, называемый «контурная герметизация», и метод, называемый «покровная герметизация». Контурная герметизация относится к методу, в котором герметизирующий кожух устанавливают над органическими EL устройствами, сформованными на подложке, и герметизирующий материал наносят по периферической части герметизирующего кожуха таким образом, чтобы герметизировать органические EL устройства (смотри, например, патентный документ 1). Герметизирующий кожух представляет собой пластинчатый элемент определенной формы, такой как стеклянная пластина или пластина из нержавеющей стали. Данный метод менее производителен, так как обработка пластинчатого элемента является очень трудоемкой. Кроме того, герметизирующий кожух подвержен скручиванию вследствие наличия пространства между герметизирующим кожухом и органическими EL устройствами. Таким образом, к сожалению, метод контурной герметизации оказался менее пригодным для использования в производстве более крупных органических EL панелей.

Покровная герметизация, метод, который может преодолеть вышерассмотренную проблему, связанную с контурной герметизацией, относится к методу, в котором герметизирующую композицию вводят в пространство между герметизирующей пластиной и подложкой и между герметизирующей пластиной и органическими EL устройствами, инкапсулируя, таким образом, органические EL устройства герметизирующей композицией (смотри, например, патентный документ 2). Данный метод имеет то преимущество, что является высокопроизводительным, так как он позволяет не только установить герметизирующий кожух, но позволяет избежать скручивания герметизирующей пластины, так как не остается никакого пространства под герметизирующей пластиной.

Герметики, используемые для нанесения герметизирующего покрытия, должны иметь высокие показатели преломления (разница в показателях преломления между герметиком и прозрачным катодом должна быть небольшой), потому что их вводят в пространство, образованное между органическими EL устройствами и герметизирующей пластиной. Это особенно применимо к витринным эмиссионным устройствам. Причина этого заключается в том, что когда использованный герметик имеет низкий коэффициент преломления, происходит общее светоотражение между катодом и уплотнителем, что приводит к низкой эффективности улавливания света в органических EL устройствах.

Также требуется, чтобы герметизирующие композиции, из которых изготавливают уплотнители для покровной герметизации, характеризовались небольшой усадкой при отверждении. Это связано с тем, что высокая усадка при отверждении приводит к образованию небольших зазоров между отвержденным уплотнителем и подложкой вследствие внутренних напряжений, которые, в свою очередь, снижают адгезию и влагонепроницаемость.

Кроме того, требуется, чтобы герметики, предназначенные для нанесения герметизирующего покрытия, обладали определенным уровнем теплостойкости, потому что низкая теплостойкость приводит к меньшей надежности органических EL панелей.

Также требуется, чтобы герметизирующие композиции для уплотнителей покровной герметизации были жидкими при температуре, близкой к комнатной. Если герметизирующая композиция не является жидкой при температуре, близкой к комнатной температуре, это приведет к необходимости плавить герметизирующую композицию при нагревании при герметизации органических EL устройств, что неудобно. Тепловая обработка вызывает деформацию частей дисплея, и достаточной герметизации можно не достичь. Кроме того, тепловая обработка ускоряет реакции отверждения в герметизирующей композиции, ускоряя тем самым возникновение колебаний по вязкости.

В качестве композиций на основе смол, подходящих для оптических областей применения, предложены композиции на основе эпоксидных смол, которые содержат эпоксидную смолу, имеющую флуореновый скелет, и ангидрид кислоты (смотри, например, патентный документ 3). Данные композиции на основе эпоксидных смол считаются обладающими высокой теплостойкостью, а также высокой прозрачностью из-за присутствия флуоренового скелета в молекулярной структуре эпоксидной смолы. Из-за своих составов их считают способными образовывать отвержденное изделие, имеющее такой высокий показатель преломления, как 1,63. Данные композиции на основе эпоксидных смол, однако, имеют высокие точки размягчения и, таким образом, являются твердыми при комнатной температуре; поэтому использование композиций на основе эпоксидных смол в качестве герметизирующих композиций сопряжено с проблемой плохой работоспособности.

В качестве клеевых композиций, пригодных для крепления оптических деталей, предложены фотоотверждаемые клеевые композиции, которые содержат тиольное соединение и эпоксидное соединение (смотри, например, патентный документ 4). Данные фотоотверждаемые клеевые композиции имеют высокие показатели преломления вследствие высокого содержания серы. Кроме того, фотоотверждаемые клеевые композиции имеют высокие точки размягчения, поскольку они не содержат никаких жестких молекулярных структур, подобных скелету флуорена, что обеспечивает их отличную работоспособность при комнатной температуре. Однако, к сожалению, их использование связано с проблемой низкой теплостойкости.

В качестве смол, подходящих для применения в линзах, предложены серосодержащие уретановые смолы, которые содержат полиизоцианатное соединение и тиольное соединение (смотри, например, патентный документ 5). После отверждения данные серосодержащие уретановые смолы считаются имеющими высокие показатели преломления из-за высокого содержания серы в них, а также определенный уровень теплостойкости из-за наличия полиизоцианатного соединения. Кроме того, из-за присущей им низкой точки размягчения серосодержащие уретановые смолы считаются продуктами с отличной работоспособностью при комнатной температуре. Однако, в отличие от эпоксидных смол, серосодержащие уретановые смолы дают большую усадку при отверждении и, таким образом, являются непригодными для областей применения, включающих уплотнители.

Оптические приборы и прецизионные инструменты, включая жидкокристаллические дисплеи, страдают от разрушения или деструкции устройства под действием влаги, содержащейся в атмосфере. Таким образом, предложены менее влагопроницаемые герметики, которые защищают данные оптические устройства и прецизионные инструменты от влаги (смотри, например, патентный документ 6).

[Патентный документ 1]: выложенная патентная заявка Японии №11-45778

[Патентный документ 2]: выложенная патентная заявка Японии №2001-357973

[Патентный документ 3]: выложенная патентная заявка Японии №2005-41925

[Патентный документ 4]: выложенная патентная заявка Японии №2004-35857

[Патентный документ 5]: выложенная патентная заявка Японии №02-270869

[Патентный документ 6]: выложенная патентная заявка Японии №10-60397

Существо изобретения

Задачи, решаемые изобретением

Как рассмотрено выше, в числе других герметиков, от герметиков, используемых для нанесения уплотняющего покрытия органических ЭЛ устройств, особенно витринных эмиссионных органических ЭЛ устройств, требуются высокие показатели преломления и высокая теплостойкость. Кроме того, полимерные композиции, из которых данные герметики изготавливают, должны обладать как низкой усадкой при отверждении, так и высокой работоспособностью. Однако в настоящее время герметики или полимерные герметизирующие композиции, которые должны отвечать вышеуказанным требованиям, до сих пор не разработаны. Поэтому задачей настоящего изобретения является разработка полимерной композиции, которая обладает низкой усадкой при отверждении и высокой работоспособностью, а также дает отвержденное изделие, обладающее высоким коэффициентом преломления и высокой теплостойкостью, особенно полимерной композиции, которая обладает высокой работоспособностью и дает отвержденное изделие, обладающее высокой теплостойкостью.

Герметики, используемые для герметизации устройств оптических или прецизионных приборов, особенно герметики, используемые для нанесения уплотняющих покрытий устройств органических ЭЛ дисплеев (особенно витринных эмиссионных органических ЭЛ устройств) должны обладать высокими коэффициентами преломления и низкой влагопроницаемостью. Однако современное положение таково, что герметики и полимерные герметизирующие композиции, которые должны отвечать вышеуказанным требованиям, до сих пор не разработаны. Поэтому другой задачей настоящего изобретения является разработка композиции, которая может дать отвержденное изделие, обладающее низкой влагопроницаемостью, высоким коэффициентом преломления и высокой теплостойкостью, особенно композиции, которая может дать отвержденное изделие, обладающее низкой влагопроницаемостью и высоким коэффициентом преломления.

Средства для решения задачи

Авторы изобретения провели широкие исследования и установили, что вышеуказанные проблемы можно решить, используя эпоксидные композиции для полимеризации, содержащие эпоксидное соединение, имеющее определенный структурный скелет, и тиольное соединение. Первый аспект настоящего изобретения относится к эпоксидным композициям для полимеризации, прозрачным смолам для оптических материалов, содержащих их, отвержденным изделиям, полученным из них и т.д., рассмотренным ниже.

[1] Эпоксидная композиция для полимеризации, включающая

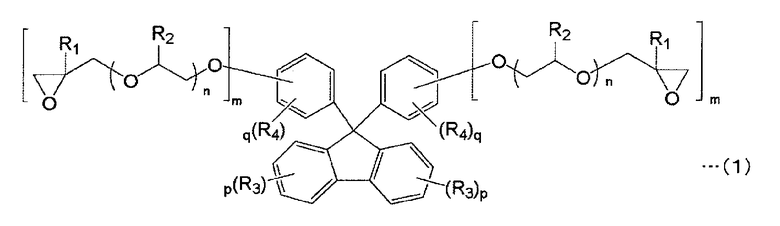

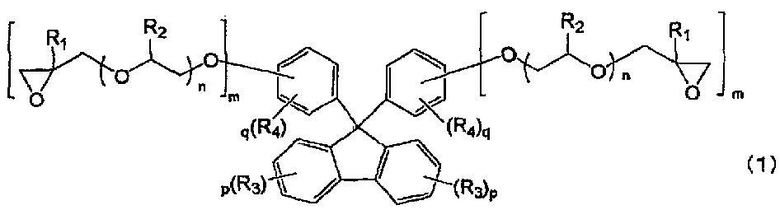

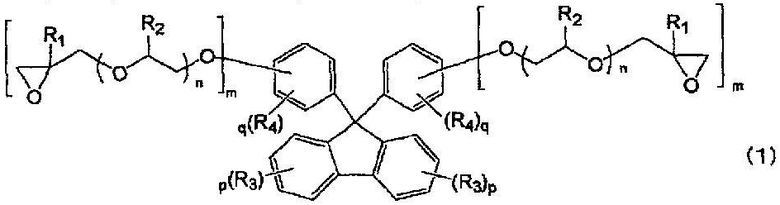

(А2) флуореновое эпоксидное соединение, имеющее следующую общую формулу (1) или (2);

(А3) эпоксидное соединение, имеющее точку размягчения 30°С или меньше; и

(В1) тиольное соединение, содержащее две или более тиольных групп в одной молекуле.

где R1 независимо представляет атом водорода или метильную группу; R2 независимо представляет атом водорода или метильную группу; R3 независимо представляет алкильную группу, содержащую 1-5 атомов углерода; R4 независимо представляет алкильную группу, содержащую 1-5 атомов углерода; n независимо представляет целое число 0-3; m независимо представляет целое число 1-3; p независимо представляет целое число 0-4 и q независимо представляет целое число 0-4.

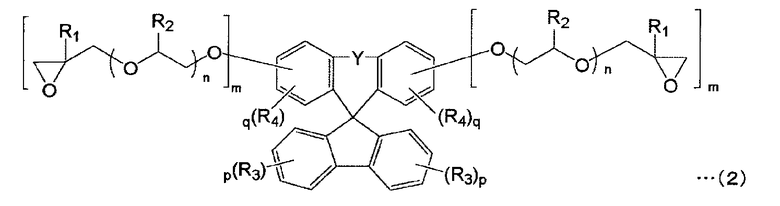

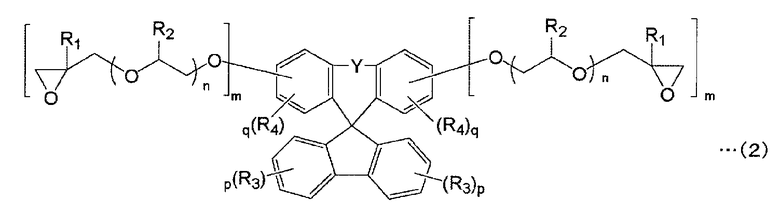

где Y представляет одинарную связь, атом кислорода или атом серы; и R1-R4, m, n, p и q имеют те же определения, что даны для общей формулы (1).

[2] Эпоксидная композиция для полимеризации согласно пункту [1], где композиция эпоксидной полимеризации имеет вязкость при 25°С 0,1-100 Па·с, измеренную на вискозиметре Е-типа.

[3] Эпоксидная композиция для полимеризации согласно пункт [1] или [2], где (В1) тиольное соединение имеет эквивалентную массу тиола 80-100 г/экв. и содержание серы 50-80%.

[4] Эпоксидная композиция для полимеризации согласно любому из пунктов [1]-[3], где (В1) тиольное соединение имеет эквивалентную массу тиола 85-95 г/экв. и содержание серы 60-75%.

[5] Эпоксидная композиция для полимеризации согласно любому из пунктов [1]-[4], где (А3) эпоксидное соединение представляет бисфенольное эпоксидное соединение.

[6] Эпоксидная композиция для полимеризации согласно любому из пунктов [1]-[5], где (А3) эпоксидное соединение содержится в количестве 20-70 частей по массе на 100 частей по массе (А2) флуоренового эпоксидного соединения.

[7] Эпоксидная композиция для полимеризации согласно любому из пунктов [1]-[6], где (В1) тиольное соединение имеет молекулярную массу 140-500.

[8] Прозрачная смола для оптических материалов, включающая эпоксидную композицию для полимеризации согласно любому из пунктов [1]-[7].

[9] Герметизирующая композиция, полученная из эпоксидной композиции для полимеризации согласно любому из пунктов [1]-[7].

[10] Отвержденное изделие, полученное отверждением прозрачной смолы согласно пункту [8].

[11] Отвержденное изделие согласно пункту [10], где отвержденное изделие имеет показатель преломления 1,64 или больше.

[12] Способ получения эпоксидной композиции для полимеризации согласно любому из пунктов [1]-[7], включающий

смешение (А2) флуоренового эпоксидного соединения и (А3) эпоксидного соединения при нагревании с получением смеси на основе эпоксидных соединений и

смешение смеси на основе эпоксидных соединений и (В1) тиольного соединения при 30°С или меньше.

Второй аспект настоящего изобретения относится к эпоксидным композициям для полимеризации, прозрачным смолам для оптических материалов, содержащим их, отвержденным изделиям, полученным из них, и т.д.

[13] Эпоксидная композиция для полимеризации, включающая

(А1) эпоксидное соединение, содержащее две или более эпоксидных групп в одной молекуле;

(В2) тиольное соединение, содержащее четыре или более тиольных групп в одной молекуле, и

(С) ускоритель отверждения.

[14] Эпоксидная композиция для полимеризации, дополнительно включающая (D) силановый модификатор.

[15] Эпоксидная композиция для полимеризации согласно пункту [13] или [14], где (В2) тиольное соединение имеет эквивалентную массу тиола 80-100 г/экв.

[16] Эпоксидная композиция для полимеризации согласно любому из пунктов [13]-[15], где (А1) эпоксидное соединение представляет флуореновое эпоксидное соединение.

[17] Эпоксидная композиция для полимеризации согласно любому из пунктов [14] или [16], где на 100 частей по массе (В2) тиольного соединения добавляют

(А1) эпоксидное соединение в количестве 100-300 частей по массе;

(С) промотор отверждения в количестве 0,02-40 частей по массе и

(D) силановый модификатор в количестве 0,02-40 частей по массе и

где молярное отношение эпокидных групп к тиольным группам составляет 1:0,9-1:1.

[18] Эпоксидная композиция для полимеризации согласно любому из пунктов [13] или [17], где (В2) тиольное соединение имеет молекулярную массу 140-500.

[19] Прозрачная смола для оптических материалов, включающая эпоксидную композицию для полимеризации согласно любому из пунктов [13] или [18].

[20] Герметизирующая композиция, полученная из эпоксидной композиции для полимеризации согласно любому из пунктов [13]-[18].

[21] Отвержденное изделие, полученное отверждением прозрачной смолы согласно пункту [19].

[22] Отвержденное изделие согласно пункту [21], где отвержденное изделие имеет показатель преломления 1,64 или больше.

[23] Отвержденное изделие согласно пункту [21] или [22], где отвержденное изделие, полученное в виде отвержденного изделия толщиной 100 мкм, имеет влагопроницаемость 20 г/м2/24 ч или меньше, измеренное в соответствии с JIS Z0208 при 60°С и относительной влажности 90%, и

где (В2) тиольное соединение имеет содержание серы 50-80%.

Третий аспект настоящего изобретения относится к оптическим устройствам и органическим ЭЛ панелям, описанным ниже.

[24] Оптическое устройство, включающее отверждленное изделие согласно любому из пунктов [10], [11] и [21]-[23].

[25] Органическая ЭЛ панель, включающая

подложку дисплея, имеющую органические ЭЛ устройства, установленные на ней,

противоположную подложку, которая составляет пару с подложкой дисплея, и

уплотнитель, который находится между подложкой дисплея и противоположной подложкой и заполняет пространство, образованное между органическими ЭЛ устройствами и противоположной подложкой,

где уплотнитель представляет отвержденное изделие согласно любому из пунктов [10], [11] и [21]-[23].

[26] Органическая ЭЛ панель согласно пункту [25], где органические ЭЛ устройства представляют верхние эмиссионные органические ЭЛ устройства.

Положительный эффект от изобретения

Эпоксидные композиции для полимеризации, обеспечиваемые настоящим изобретением, проявляют низкую усадку при отверждении и высокую работоспособность. Герметизируя оптические устройства, особенно верхние эмиссионные органические ЭЛ устройства, с использованием эпоксидных композиций для полимеризации можно улучшить эффективность светоулавливания.

Кроме того, герметизируя верхние эмиссионные органические ЭЛ устройства с использованием эпоксидных композиций для полимеризации, можно не только улучшить эффективность светоулавливания, но также предотвратить проникновение влаги в устройство.

Краткое описание чертежей

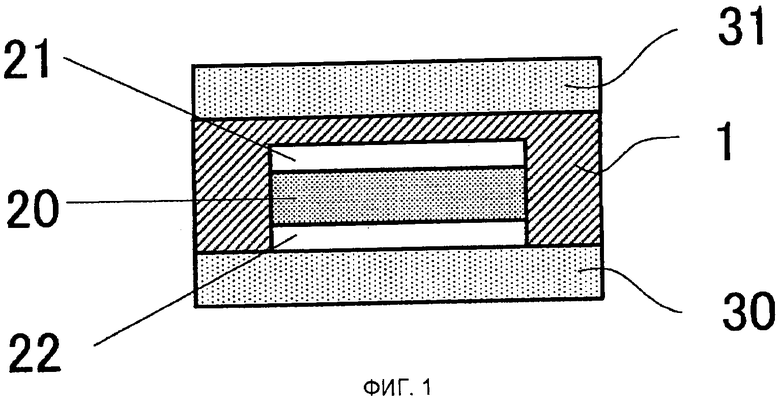

На фиг.1 показан поперечный разрез примера органической панели ЭЛ дисплея с герметизирующим покрытием согласно изобретению.

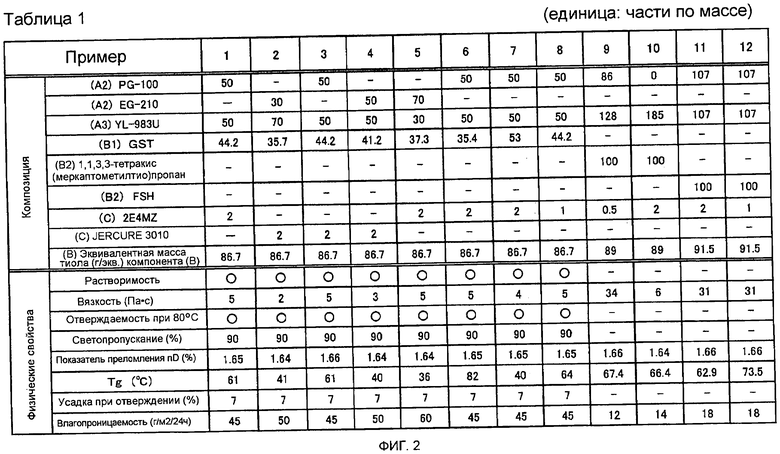

На фиг.2 дана таблица, в которой представлены результаты примеров.

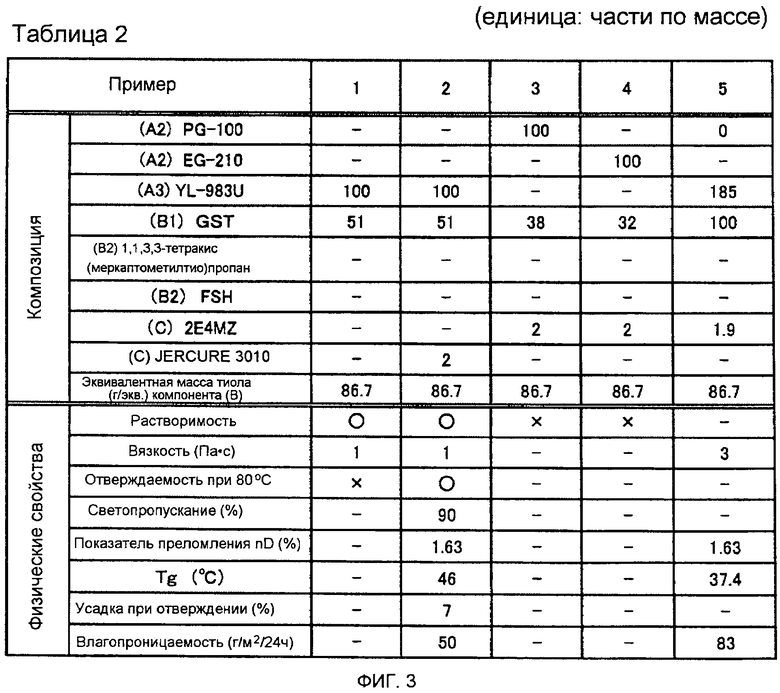

На фиг.3 дана таблица 3, в которой представлены результаты сравнительных примеров.

Наилучший путь осуществления изобретения

1. Эпоксидная композиция для полимеризации

Предпочтительно отвержденное изделие из эпоксидной композиции для полимеризации настоящего изобретения является прозрачным. Требуется, чтобы отвержденное изделие было только достаточно прозрачным для использования в качестве герметика или оптического материала, через который может проходить, по меньшей мере, свет, испускаемый оптическим устройством. Эпоксидная композиция для полимеризации настоящего изобретения содержит (А) эпоксидное соединение, (В) тиольное соединение и дополнительный(е) необязательный(е) компонент(ы) (например, (С) ускоритель отверждения). Эпоксидная композиция для полимеризации настоящего изобретения может быть двух типов, как рассмотрено ниже.

Будет рассмотрена первая эпоксидная композиция для полимеризации настоящего изобретения. Первая эпоксидная композиция для полимеризации характеризуется высокой работоспособностью при комнатной температуре, а также образует отвержденное изделие, имеющее высокий коэффициент преломления. Первая эпоксидная композиция для полимеризации содержит (А2) флуореновое эпоксидное соединение, имеющее общую формулу (1) или (2), (А3) эпоксидное соединение, имеющее точку размягчения 30°С или меньше, и (В1) тиольное соединение, содержащее две или более тиольных групп в одной молекуле.

(А2) Флуореновое эпоксидное соединение

Флуореновое эпоксидное соединение может повысить показатель преломления отвержденного изделия из полимерных композиций, содержащих флуореновое эпоксидное соединение. Кроме того, поскольку флуорен представляет жесткую ароматическую группу, считается, что отвержденное изделие из полимерной композиции, содержащей флуореновое эпоксидное соединение, имеет повышенную теплостойкость.

Предпочтительно флуореновое эпоксидное соединение должно иметь точку размягчения 50-200°С, более предпочтительно 80-160°С, чтобы повысить работоспособность композиции и теплостойкость отвержденного изделия.

Флуореновое эпоксидное соединение имеет следующую общую формулу (1) или (2):

Группы R1 в общей формуле (1) независимо представляют атом водорода или метильную группу, но предпочтительно представляют атомы водорода для повышенной реакционной способности эпоксидных групп. Термин «независимо представляет» означает, что две или несколько групп R1 в формуле могут быть одинаковыми или различными. Следует обратить внимание, что то же справедливо для изложенного ниже по тексту.

Группы R2 в общей формуле (1) независимо представляют атом водорода или метильную группу, но предпочтительно являются атомами водорода для повышенной реакционной способности эпоксидных групп.

В общей формуле (1) два символа n представляют повторяющееся число алкиленовых простых эфирных звеньев, независимо представляющие целое число 0-3. Точка размягчения снижается с увеличением величины «n» с улучшением работоспособности полученной полимерной композиции, что будет показано далее. Однако, когда величина n слишком велика, отвержденный материал может показать низкую теплостойкость. Таким образом, n предпочтительно равно 0 или 1.

В общей формуле (1) два символа m представляют число заместителей, содержащих эпоксигруппу, независимо означающие число 1-3. Как использовано в настоящем документе, термин «заместитель, содержащий эпоксигруппу», означает заместитель, содержащий эпоксидную группу, который присоединен к бензольному кольцу. Когда величина m слишком большая, отвержденное изделие имеет высокую теплостойкость, но усадка при отверждении может стать слишком большой. Таким образом, m предпочтительно равно 1.

В общей формуле (1) два символа р представляют число заместителей R3, независимо представляющие целое число 0-4. Когда величина р больше, точка размягчения снижается и, таким образом, работоспособность увеличивается, но теплостойкость и показатель преломления отвержденного изделия могут слишком снизиться. Таким образом, р предпочтительно равно 0 или 1, более предпочтительно 0. Группы R3 в общей формуле независимо представляют алкильную группу, содержащую от 1 до 5 атомов углерода. Высшие алкилы снижают точку размягчения и, таким образом, улучшают работоспособность, но могут слишком сильно снизить теплостойкость и показатель преломления отвержденного изделия. Таким образом, R3 предпочтительно представляет метильную группу.

В общей формуле (1) два символа q представляют число заместителей R4 и независимо означают целое число 0-4. Когда величина q слишком большая, точка размягчения снижается и, таким образом, улучшается работоспособность, но теплостойкость и показатель преломления отвержденного изделия могут снизиться слишком сильно. Таким образом, q предпочтительно представляет 0 или 1, более предпочтительно 0. Группы R4 в общей формуле (1) независимо представляют алкильную группу, содержащую от 1 до 5 атомов углерода. Высшие алкилы снижают точку размягчения и, таким образом, улучшают работоспособность, но могут слишком сильно снизить и теплостойкость, и показатель преломления отвержденного изделия. Таким образом, R4 предпочтительно представляет метильную группу.

Y в общей формуле (2) представляет одинарную связь, атом кислорода или атом серы. R1-R4, m, n, p и q в общей формуле (2) имеют те же значения, что и в формуле (1).

Соединения общей формулы (2) содержат больше жестких молекулярных структур, чем соединения общей формулы (1). Таким образом, отвержденные изделия из соединений, имеющих общую формулу (2), проявляют высокую теплостойкость. В частности, когда Y представляет одинарную связь, отвержденное изделие имеет чрезвычайно высокую теплостойкость, но точка размягчения может стать слишком высокой, чтобы обеспечить работоспособность. С другой стороны, когда Y представляет атом кислорода или атом серы, отвержденное изделие характеризуется лучшим балансом между точкой размягчения и работоспособностью.

Флуореновое эпоксидное соединение может быть получено, например, осуществлением взаимодействия фенола, имеющего флуореновый скелет, с эпихлоргидрином (также называемым «3-хлор-1,2-эпоксипропан») известным методом. Желательное эпоксидное соединение может быть получено при соответствующем выборе структур обоих компонентов: эпихлоргидрина и фенола, имеющего флуореновый скелет.

В частности, группы R1 в общей формуле (1) могут быть изменены соответствующим образом при использовании производных эпихлоргидрина вместо эпихлоргидрина. Например, при использовании производного эпихлоргидрина, в котором ко второму атому углерода 3-хлор-1,2-эпоксипропана присоединена метильная группа, может быть получено флуореновое эпоксидное соединение, имеющее общую формулу (1), в которой R1 представляет метильную группу.

Фенол, имеющий флуореновый скелет, может быть получен в соответствии со способом, раскрытым в патентной заявке Японии JP-A №2001-206862. При соответствующем выборе фенольной структуры значения m, R3 и р в общей формуле (1) могут быть изменены.

Используя мультифункциональное гидроксилсодержащее флуореновое соединение, предложенное в патентном документе 3, можно получить флуореновое эпоксидное соединение, в котором R2 в общей формуле (1) представляет атом водорода или метильную группу, а также n не равно 0.

(А3) Эпоксидное соединение, имеющее точку размягчения 30°С или меньше

Эпоксидные соединения, имеющие точку размягчения 30°С или меньше, предпочтительно 25°С или меньше, могут улучшить работоспособность эпоксидных композиций для полимеризации. Точку размягчения можно измерить методом кольца-и-шарика, как изложено в стандарте JIS K7234.

Эпоксидные соединения, имеющие точку размягчения 30°С или меньше, конкретно не ограничены, но могут быть бисфенольными эпоксидными соединениями.

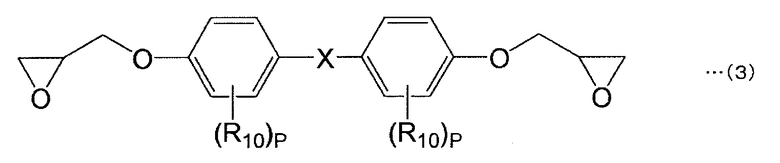

Бисфенольные эпоксидные соединения предпочтительно имеют две или более эпоксидных групп в их молекуле. Отвержденное изделие из полимерной композиции, содержащей данное соединение, характеризуется высокой плотностью поперечного сшивания и отличной теплостойкостью. В частности, бисфенольными эпоксидными соединениями являются соединения, имеющие следующую общую формулу (3):

В общей формуле (3) Х представляет одинарную связь, метиленовую группу, изопропилиденовую группу, -S- или -SO2-. Эпоксидные соединения на основе бисфенола F, в которых Х представляет метилен, и эпоксидные соединения на основе бисфенола А, в которых Х представляет изопропилиденовую группу, оба являются жидкими при комнатной температуре и, таким образом, могут легко растворять флуореновые эпоксидные соединения. По этой причине при использовании их предпочтительно смешивают с флуореновыми эпоксидными соединениями. Среди них наиболее предпочтительными являются эпоксидные соединения на основе бисфенола F.

В общей формуле (3) р представляет число заместителей в группе R10, которое является целым числом в интервале 0-4. Предпочтительно р равно 0 с точки зрения теплостойкости и влагонепроницаемости. Группы R10 независимо представляют алкильную группу, содержащую от 1 до 5 атомов углерода, предпочтительно метильную группу.

Бисфенольное эпоксидное соединение получают по реакции фенола с эпихлоргидрином. Структура образующегося бисфенольного эпоксидного соединения определяется соответствующим изменением структуры использованного бисфенола.

(В1) Тиольное соединение

(В1) Тиольное соединение характеризуется наличием двух или более тиольных групп в одной молекуле. Тиольное соединение (В1) может действовать как отверждающий агент для (А2) флуоренового эпоксидного соединения и (А3) эпоксидного соединения, имеющего точку размягчения 30°С или меньше. Тиольные группы тиольного соединении (В1) взаимодействуют с эпоксигруппами флуоренового эпоксидного соединения (А2) или с эпоксигруппами эпоксидного соединения (А3), имеющего точку размягчения 30°С или меньше, обеспечивая сшивание молекул двух эпоксидных соединений с образованием отвержденного изделия, имеющего высокую теплостойкость, адгезию и т.д.

Соединения, имеющие две или более тиольных групп в одной молекуле, конкретно не ограничены. Когда число тиольных групп велико, образующееся отвержденное изделие из эпоксидного соединения (далее по тексту просто называемое «отвержденное изделие») проявляет улучшенную теплостойкость, так как плотность поперечного сшивания возрастает в отвержденном изделии. Однако когда число тиольных групп слишком велико, реакционная способность к эпоксидным группам снижается, так как возрастает стерическая затрудненность, поскольку тиольные группы располагаются ближе друг к другу в молекуле тиольного соединения. С другой стороны, когда число тиольных групп слишком мало, происходит снижение теплостойкости отвержденного изделия. Содержание тиольных групп в молекуле выражено в единицах эквивалентной массы тиола (г/экс.).

(В1) Тиольное соединение имеет эквивалентную массу тиола 80-100 г/экв., предпочтительно 85-95 г/экв., более предпочтительно 86-92 г/экв. Эквивалентная масса тиола относится к величине, полученной делением молекулярной массы тиольного соединения (В1) на число тиольных групп, содержащихся в молекуле. Когда эквивалентная масса тиола составляет менее 80 г/экв., расстояние между узлами поперечного сшивания в отвержденном изделии становится таким маленьким, что реакционная способность тиольного соединения к эпоксидным группам может снизиться, что может снизить степень конверсии эпоксида. Когда эквивалентная масса тиола составляет больше 100 г/экв., расстояние между узлами поперечного сшивания в отвержденном изделии становится таким длинным, что теплостойкость отвержденного изделия может снизиться.

Тиольное соединение, содержащее атомы серы в молекуле, повышает показатель преломления отвержденного изделия из эпоксидной композиции для полимеризации, в которой оно содержится. Таким образом, содержание серы в (В1) тиольном соединении эпоксидной композиции для полимеризации составляет 50-80%, более предпочтительно 60-75%. Содержание серы рассчитывается на основе соотношений элементов (отношения серы к общему количеству элементов) в тиольном соединении, измеренное методом масс-спектрометрии. Содержание серы менее 50% может привести к недостаточному увеличению показателя преломления отвержденного изделия из полимерной композиции, содержащей тиольное соединение. Многие тиольные соединения, имеющие содержание серы больше 80%, имеют в своих молекулах связи -S-S-; поэтому отвержденное изделие из полимерной композиции, содержащей данное тиольное соединение с высоким содержанием серы, может образовать радикалы или может быть химически нестабильным.

Предпочтительно (В1) тиольное соединение имеет молекулярную массу 140-500. Когда молекулярная масса высокая, полимерная композиция, в которой оно содержится, может проявлять высокую вязкость или может не давать равномерного отверждения. Молекулярную массу можно измерить методом масс-спектрометрии.

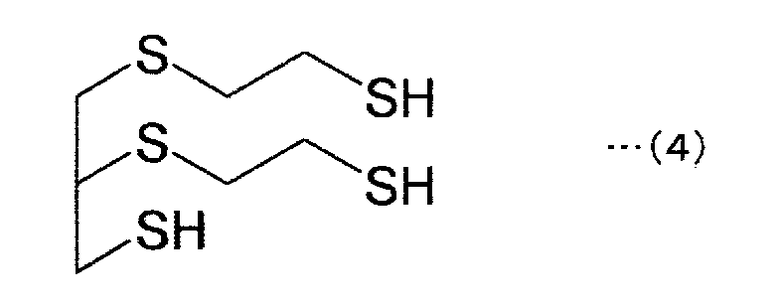

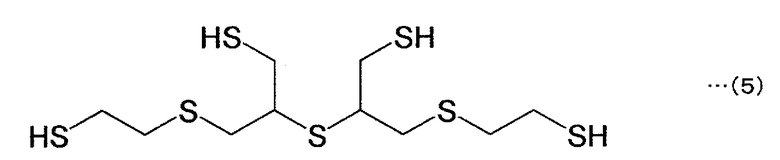

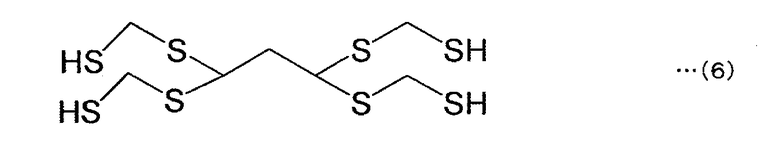

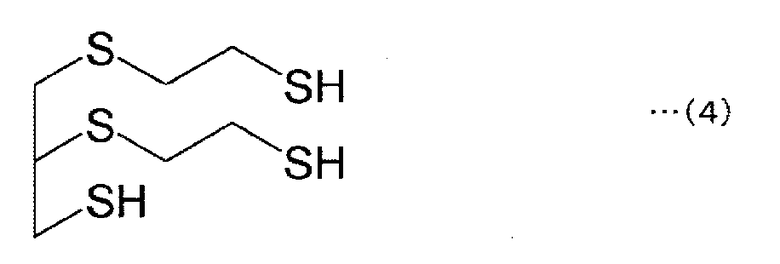

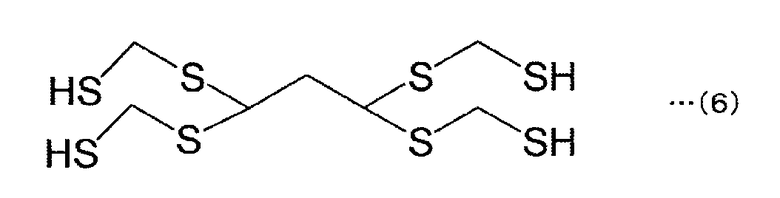

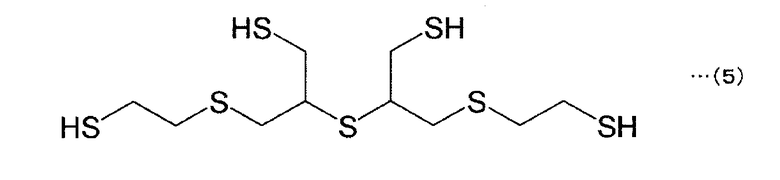

(В1) Тиольное соединение конкретно не ограничивается, пока оно имеет эквивалентную массу тиола и содержание серы, попадающие в указанные выше интервалы величин. Не ограничивающие объема притязаний конкретные примеры (В1) тиольного соединения включают соединения, имеющие следующие формулы (4), (5) и (6). Данные соединения могут быть получены известными способами, но также являются коммерчески доступными продуктами. Соединение, имеющее формулу (4), имеет эквивалентную массу тиола 87 г/экв. и содержание серы 62%; соединение, имеющее формулу (5), имеет эквивалентную массу тиола 91 г/экв. и содержание серы 61% и соединение, имеющее формулу (6), имеет эквивалентную массу тиола 89 г/экв. и содержание серы 72%.

В первой эпоксидной композиции для полимеризации (А3) эпоксидное соединение, имеющее точку размягчения 30°С или меньше, предпочтительно содержится в количестве 20-100 частей по массе, предпочтительно 20-79 частей по массе на 100 частей по массе (А2) флуоренового эпоксидного соединения. И если (А2) флуореновое эпоксидное соединение часто является твердым при комнатной температуре, (А3) эпоксидное соединение, имеющее точку размягчения 30°С или меньше, часто является жидким при комнатной температуре. Таким путем можно поддерживать вязкость эпоксидной композиции для полимеризации в пределах соответствующего диапазона, особенно в пределах 0,1-100 Па·с.

Содержание (В1) тиольного соединения предпочтительно определяется согласно молярному отношению между тиольными и эпоксидными группами в композиции, потому что (В1) тиольное соединение действует как отверждающий агент для эпоксидного соединения. В частности, когда эпоксидная композиция для полимеризации содержит избыточное количество тиольных групп, некоторые тиольные группы остаются непрореагировавшими с эпоксидными группами в отвержденном изделии. В данном случае, когда эпоксидная композиция для полимеризации используется как герметик, это может привести к загрязнению уплотняемых элементов. С другой стороны, когда содержание тиола слишком низкое, это приводит к недостаточному увеличению плотности поперечного сшивания, что может снизить теплостойкость образующегося отвержденного изделия.

Таким образом, предпочтительно, чтобы тиольные группы содержались в количестве 0,9-1,1 молей на 1 моль эпоксидных групп в композиции, предпочтительно 0,95-1,05 молей, более предпочтительно 1 моль. Следует отметить, что доли (А2), (А3) и (В1) в композиции не ограничиваются вышеуказанными интервалами.

В частности, наиболее предпочтительно, чтобы (А3) эпоксидное соединение, имеющее точку размягчения 30°С или меньше, содержалось в количестве 20-100 частей по массе, предпочтительно 20-70 частей по массе на 100 частей по массе (А2) флуоренового эпоксидного соединения, и чтобы (В1) тиольное соединение содержалось в таком количестве, чтобы содержание тиольных групп составляло 0,9-1,1 моль на 1 моль эпоксидных групп, содержащихся в композиции.

(С) Ускоритель отверждения

Первая эпоксидная композиция для полимеризации может содержать (С) ускоритель отверждения. Его примеры включают имидазольные соединения и аминные соединения. Примеры имидазольных соединений включают 2-этил-4-метилимидазол. Примеры аминных соединений включают трис(диметиламинометил)фенол. (С) ускорителем отверждения может быть соединение, представляющее основание Льюиса.

Предпочтительно, чтобы первая эпоксидная композиция для полимеризации имела содержание (С) ускорителя отверждения 0,1-5 частей по массе на 100 частей по массе (А2) флуоренового эпоксидного соединения плюс (А3) эпоксидного соединения, имеющего точку размягчения 30°С или меньше. Таким путем эпоксидная композиция для полимеризации показывает хороший баланс между отверждаемостью и стабильностью при хранении.

(D) Силановый модификатор

Первая эпоксидная композиция для полимеризации может содержать (D) силановый модификатор. Эпоксидные композиции для полимеризации, содержащие (D) силановый модификатор, характеризуются высокой адгезией к субстратам, когда используются органические композиции ЭЛ герметика. Примеры (D) силанового модификатора включают силановые соединения, содержащие реакционные группы, такие как эпоксидная группа, карбоксильная группа, метакрилоильная группа или изоцианатная группа. Примеры силановых соединений включают триметоксисилилбензоат, γ-метакрилоксипропилтриметоксисилан, винилтриацетоксисилан, γ-изоцианатопропилтриэтоксисилан, γ-глицидоксипропилтриметоксисилан и β-(3,4-эпоксициклогексил)этилтриметоксисилан. Данные силановые модификаторы могут быть использованы по отдельности или в комбинации.

Содержание (D) силанового модификатора в первой эпоксидной композиции для полимеризации составляет предпочтительно 0,05-30 частей по массе на 100 частей по массе эпоксидной композиции для полимеризации, более предпочтительно 0,3-20 частей по массе, наиболее предпочтительно 0,1-10 частей по массе.

(Е) Дополнительный необязательный компонент

Первая эпоксидная композиция для полимеризации может дополнительно содержать дополнительный необязательный компонент(ы), такой как другие полимерные компоненты, наполнители, модификаторы и стабилизаторы, в таких количествах, чтобы не ухудшить положительный эффект от настоящего изобретения.

Примеры других полимерных компонентов включают полиамиды, полиамидоимиды, полиуретаны, полибутадиены, полихлоропрены, простые полиэфиры, сложные полиэфиры, блок-сополимеры стирол-бутадиен-стирол, нефтяные смолы, ксилольные смолы, кетоновые смолы, целлюлозные смолы, фторсодержащие олигомеры, кремнийсодержащие олигомеры и полисульфидные олигомеры. Данные компоненты могут быть добавлены по отдельности или в комбинации.

Примеры наполнителей включают стеклянные шарики, частицы полистирола, частицы полиметакрилата, частицы этиленового полимера, частицы пропиленового полимера. Данные наполнители могут быть использованы в комбинации.

Примеры модификаторов включают ингибиторы полимеризации, противостарители, заполнители, повысители смачиваемости, поверхностно-активные вещества и пластификаторы. Данные модификаторы могут быть использованы в комбинациях. Примеры стабилизаторов включают УФ абсорберы, антисептические агенты и антибактериальные агенты. Модификаторы могут быть использованы в комбинации.

[Физические свойства эпоксидной композиции для полимеризации]

Предпочтительно первая эпоксидная композиция для полимеризации может быть быстро отверждена, чтобы повысить ее работоспособность при герметизации элементов, таких как органические ЭЛ устройства. Как использовано в настоящем документе, «может быть быстро отверждена» означает, что эпоксидная композиция для полимеризации отверждается в пределах 120 минут в условиях нагрева (до 100°С), например.

Отверждена или нет эпоксидная композиция для полимеризации можно определить отлипом от пальца, зажелатинизирована или нет композиция, отвержденная на горячей пластине. В альтернативном случае этого можно достичь на основе степени конверсии эпоксидных групп, которую можно измерить по экзотермическим пикам на кривых ДСК эпоксидной композиции для полимеризации, снятых перед и после отверждения. Однако отверждена или нет эпоксидная композиция для полимеризации можно легко определить по наступлению гелеобразования, оцененному отлипом от пальца.

Отверждаемость первой эпоксидной композиции для полимеризации можно контролировать, например, изменением долей (А2) флуоренового эпоксидного соединения, (А3) эпоксидного соединения, имеющего точку размягчения 30°С или меньше, и (В1) тиольного соединения и, при необходимости, изменением количества (С) ускорителя отверждения.

Первая эпоксидная композиция для полимеризации предпочтительно имеет вязкость при 25°С 0,1-100 Па·с, более предпочтительно 0,2-70 Па·с, еще предпочтительнее 0,5-40 Па·с, наиболее предпочтительно 1-10 Па·с. Эпоксидные композиции для полимеризации, имеющие вязкость в данных пределах, проявляют отличную работоспособность. Вязкость при 25°С измеряют на вискозиметре Е-типа (RC-500, Toki Sangyo Co., Ltd.).

Первая эпоксидная композиция для полимеризации предпочтительно имеет низкую усадку при отверждении, которая составляет предпочтительно 10% или меньше, более предпочтительно 8% или меньше. Усадка при отверждении определяется подстановкой величины удельной плотности композиции перед отверждением и величины удельной плотности отвержденного изделия в следующее уравнение:

Усадка при отверждении (%) = (удельная плотность отвержденного изделия - удельная плотность композиции перед отверждением)/(удельная плотность отвержденного изделия)×100

[Физические свойства отвержденного изделия]

Отвержденное изделие из первой эпоксидной композиции для полимеризации предпочтительно имеет показатель преломления больше 1,60, более предпочтительно 1,64 или больше. Здесь измерения показателя преломления проводили по линии D натрия с длиной волны 589 нм. Данные показатели могут быть измерены любым известным методом, обычно методом критического угла на рефрактометре Аббе.

Данное требование особенно направлено на улучшение эффективности светоулавливания из органических ЭЛ устройств, когда эпоксидная композиция для полимеризации использована в качестве герметика для органических ЭЛ устройств. В частности, поскольку витринные эмиссионные органические ЭЛ устройства включают над своим органическим ЭЛ слоем прозрачные катодные слои, которые имеют показатель преломления приблизительно 1,8, эффективность светоулавливания от органических ЭЛ устройств снижается, если показатель преломления уплотнения, размещенного выше катодных слоев, слишком низок.

Отвержденное изделие из эпоксидной композиции для полимеризации является предпочтительно прозрачным в диапазоне видимого света. Прозрачность можно оценить по измерению пропускания пучка света с использованием спектрофотометра ультрафиолетовой - видимой области спектра. Отвержденное изделие согласно настоящему изобретению предпочтительно должно иметь светопропускание пучка 90% или больше при 450 нм, чтобы оптические устройства, включая органические ЭЛ устройства, которые содержат отвержденное изделие в качестве уплотнителя, обеспечивали отличную работу дисплея.

Поскольку отвержденное изделие из первой эпоксидной композиции для полимеризации согласно настоящему изобретению содержит флуореновое эпоксидное соединение, оно имеет высокий показатель преломления. Кроме того, поскольку первая эпоксидная композиция для полимеризации содержит (А3) эпоксидное соединение, имеющее точку размягчения 30°С или меньше, (А2) флуореновое эпоксидное соединение, которое имеет относительно высокую точку размягчения, и (А3) эпоксидное соединение могут быть гомогенно совместимы друг с другом, а смесь обладает текучестью даже при 30°С или меньше. Кроме того, эпоксидные соединения могут быть смешаны с тиольным соединением даже при 30°С или меньше. Таким образом, эпоксидная композиция для полимеризации никогда не претерпевает реакций отверждения при смешении и поэтому проявляет отличную работоспособность при комнатной температуре.

Полимерные композиции, содержащие эпоксидное соединение на основе бисфенола, как (А3) эпоксидное соединение, имеющее точку размягчения 30°С или меньше, быстро отверждаются. Таким образом, когда такие полимерные композиции используются как герметики для органических ЭЛ устройств, время, в течение которого неотвержденные компаунды контактируют с органическими ЭЛ устройствами, становится таким коротким, что загрязнения устройства можно избежать.

Далее будет рассмотрена вторая эпоксидная композиция для полимеризации настоящего изобретения. Вторая эпоксидная композиция для полимеризации может стать отвержденным изделием, имеющим особенно высокий показатель преломления и особенно низкую влагопроницаемость.

Вторая эпоксидная композиция для полимеризации содержит (А1) эпоксидное соединение, содержащее две или более эпоксидных групп в молекуле, (В2) тиольное соединение, содержащее четыре или более тиольных групп в молекуле, и (С) ускоритель отверждения и может дополнительно содержать дополнительные необязательные компоненты. Примеры необязательных компонентов включают (D) силановый модификатор, рассмотренный выше.

(А1) Эпоксидное соединение

(А1) Эпоксидное соединение, содержащееся во второй эпоксидной композиции для полимеризации, имеет две или более эпоксидных групп в молекуле и может сшиваться и отверждаться по реакции с (В2) тиольным соединением.

Некоторые или все молекулы (А1) эпоксидного соединения могут быть замещены (А2) флуореновым эпоксидным соединением, имеющим флуореновый скелет в молекулярной структуре. Примеры (А2) флуоренового эпоксидного соединения включают соединения, имеющие вышерассмотренную общую формулу (1) или (2).

Некоторые или все молекулы (А1) эпоксидного соединения, содержащегося во второй эпоксидной композиции для полимеризации, могут быть замещены (А3) эпоксидным соединением, имеющим точку размягчения 30°С или меньше (предпочтительно 25°С) или меньше). Примеры (А3) эпоксидного соединения, имеющего точку размягчения 30°С или меньше (предпочтительно 25°С или меньше) включают эпоксидные соединения на основе бисфенола, имеющие вышепредставленную общую формулу (3).

Вторая эпоксидная композиция для полимеризации предпочтительно содержит эпоксидное соединение, имеющее точку размягчения 30°С или меньше, чтобы иметь текучесть при комнатной температуре.

(В2) Тиольное соединение

(В2) Тиольное соединение, содержащееся во второй эпоксидной композиции для полимеризации, характеризуется наличием четырех или более тиольных групп в одной молекуле. (В2) тиольное соединение может действовать как отверждающий агент для (А1) эпоксидного соединения. В частности, тиольные группы (В2) тиольного соединения взаимодействуют с эпоксидными группами (А1) эпоксидного соединения, позволяя молекулам (А1) эпоксидного соединения сшиваться с образованием отвержденного изделия, имеющего высокую теплостойкость и высокую адгезию. Вследствие того, что (В2) тиольное соединение имеет четыре или более тиольных групп в одной молекуле, оно повышает плотность поперечного сшивания отвержденной эпоксидной смолы, а также снижает влагопроницаемость.

(В2) Тиольное соединение имеет эквивалентную массу тиола 80-100 г/экв., предпочтительно 85-95 г/экв., более предпочтительно 86-92 г/экв. (В2) тиольное соединение предпочтительно имеет молекулярную массу 140-500, как и (В1) тиольное соединение, рассмотренное выше.

Конкретные примеры (В2) тиольного соединения включают соединения, имеющие вышеприведенные формулы (5) и (6). (В2) тиольное соединение может, безусловно, иметь 5 или более тиольных групп.

(С) Ускоритель отверждения

(С) Ускоритель отверждения, содержащийся во второй эпоксидной композиции для полимеризации, регулирует баланс между отверждаемостью и стабильностью при хранении эпоксидной композиции для полимеризации. Примеры (С) ускорителя отверждения включают те же, что аналогичны примерам вышерассмотренного (С) ускорителя отверждения.

(D) Силановый модификатор

Вторая эпоксидная композиция для полимеризации может содержать (D) силановый модификатор. Примеры (D) силанового модификатора включают те же, что аналогичны примерам вышерассмотренного (D) силанового модификатора.

Содержание (А1) эпоксидного соединения во второй эпоксидной композиции для полимеризации составляет предпочтительно 100-300 частей по массе на 100 частей по массе (В2) тиольного соединения. Кроме того, вторая эпоксидная композиция для полимеризации предпочтительно содержит 20-100 частей по массе (предпочтительно 20-70 частей по массе) (А3) эпоксидного соединения, имеющего точку размягчения 30°С или меньше, на 100 частей по массе (А2) флуоренового эпоксидного соединения, чтобы сохранить вязкость композиции на соответствующем уровне.

Содержание (С) отверждающего агента во второй эпоксидной композиции для полимеризации составляет предпочтительно 0,02-40 частей по массе на 100 частей по массе (В2) тиольного соединения. Кроме того, содержание (С) отверждающего агента составляет предпочтительно 0,1-5 частей по массе на 100 частей по массе (В2) тиольного соединения плюс (А1) эпоксидного соединения.

Содержание (D) силанового модификатора во второй эпоксидной композиции для полимеризации составляет предпочтительно 0,02-40 частей по массе на 100 частей по массе (В2) тиольного соединения. Кроме того, содержание (D) силанового модификатора составляет предпочтительно 0,05-30 частей по массе на 100 частей по массе (В2) тиольного соединения, более предпочтительно 0,1-20 частей по массе, наиболее предпочтительно 0,3-10 частей по массе.

(Е) Дополнительный необязательный компонент

Вторая эпоксидная композиция для полимеризации может дополнительно содержать необязательные компоненты, такие как другие смолы, наполнители, модификаторы и стабилизаторы, в количествах, которые не ухудшают положительных эффектов настоящего изобретения. Конкретные примеры необязательных компонентов, таких как другие смолы, наполнители, модификаторы и стабилизаторы, и их доли в эпоксидной композиции для полимеризации аналогичны тем, что рассмотрены выше.

[Физические свойства эпоксидной композиции для полимеризации]

Предпочтительно вторая эпоксидная композиция для полимеризации может быть быстро отверждена, как и первая эпоксидная композиция для полимеризации. Отверждаемость второй эпоксидной композиции для полимеризации можно регулировать, например, меняя отношение между (А1) эпоксидным соединением, (В2) тиольным соединением или меняя содержание (С) ускорителя отверждения.

Вторая эпоксидная композиция для полимеризации предпочтительно имеет вязкость при 25°С 0,1-100 Па·с.

Отверждаемость и вязкость второй эпоксидной композиции для полимеризации могут быть измерены таким же образом, как описано для первой эпоксидной композиции для полимеризации.

Отвержденное изделие из второй эпоксидной композиции для полимеризации предпочтительно имеет высокий показатель преломления больше 1,60, более предпочтительно 1,64 или больше, как и у первой эпоксидной композиции для полимеризации. Кроме того, отвержденное изделие предпочтительно имеет высокое светопропускание 90% или более при 450 нм, как и для отвержденного изделия из первой эпоксидной композиции для полимеризации. Отвержденное изделие из второй эпоксидной композиции для полимеризации предпочтительно имеет усадку при отверждении 10% или меньше, более предпочтительно 8% или меньше, как и для отвержденного изделия из первой эпоксидной композиции для полимеризации. Показатель преломления, светопропускание и усадка при отверждении могут быть измерены так же, как описано выше.

Влагопроницаемость отвержденного изделия толщиной 100 мкм, измеренная в соответствии с JIS Z0208 при 60°С и 90% относительной влажности, составляет предпочтительно 20 г/м2/24ч или меньше, более предпочтительно 15 г/м2/24 ч или меньше.

Как рассмотрено выше, вторая эпоксидная композиция для полимеризации содержит тиольное соединение, содержащее четыре или более тиольных групп в одной молекуле. Таким образом, вторая эпоксидной композиции для полимеризации обеспечивает получение отвержденного изделия, которое имеет высокую плотность поперечного сшивания и менее проницаемо для влаги и т.п. Кроме того, вторая эпоксидная композиция для полимеризации обеспечивает получение отвержденного изделия, имеющего высокий показатель преломления, так как она содержит флуореновое эпоксидное соединение в качестве эпоксидного соединения.

2. Способ получения эпоксидной композиции для полимеризации

Эпоксидные композиции для полимеризации настоящего изобретения могут быть получены любым способом, который не ухудшает положительного эффекта настоящего изобретения. Например, эпоксидную композицию для полимеризации получают способом, включающим стадии 1) обеспечения (А) эпоксидного соединения и 2) смешения (А) эпоксидного соединения и (В) тиольного соединения при температуре, при которой не протекают никакие реакции отверждения. Смешение может быть осуществлено перемешиванием данных компонентов в колбе, обработкой их на трехвалковой мешалке или т.п.

Эпоксидную композицию для полимеризации, которая дополнительно содержит (С) ускоритель отверждения или (Е) дополнительный необязательный компонент, получают способом, который дополнительно включает после стадии 2) стадию 3) смешения эпоксидного и тиольных соединений с (С) ускорителем отверждения или 4) смешения эпоксидного и тиольного соединений с (Е) дополнительным необязательным компонентом.

На стадии (1) эпоксидные соединения предпочтительно смешивают при нагревании (например, 60°С или выше) в случаях, когда (А) эпоксидное соединение включает большое количество эпоксидного соединения, имеющего высокую точку размягчения (например, флуоренового эпоксидного соединения, имеющего точку размягчения 50°С или больше).

На стадии (2) (А) эпоксидное соединение и (В) тиольное соединение предпочтительно смешивают в условиях без нагрева (например, 30°С или меньше), чтобы предотвратить протекание реакции сшивания (например, гелеобразования). По такой же причине (С) ускоритель отверждения предпочтительно смешивают при 30°С или меньше.

Таким образом, когда (А) эпоксидное соединение включает (А3) эпоксидное соединение, имеющее точку размягчения 30°С или меньше, то желательно ускорить смешение с (В) тиольным соединением без нагревания.

3. Применение отвержденного изделия

После отверждения эпоксидные композиции для полимеризации настоящего изобретения могут быть использованы особенно в качестве уплотнителей, предпочтительно в качестве уплотнителей или оптических материалов, через которые проходит свет от оптических устройств. Примеры уплотнителей включают уплотнители для органических ЭЛ панелей, жидкокристаллических дисплеев, СИДов, компакт-дисков, солнечных батарей и ПЗС. Примеры оптических материалов включают оптические клеи, оптические пленки, материалы голограмм, фотонные кристаллы, дифракционные решетки, призмы, линзы с показателем неоднородности магнитного поля, оптоволокна и волноводные пленки.

Эпоксидные композиции для полимеризации настоящего изобретения предпочтительно используются как герметизирующие композиции (или прозрачные полимерные композиции для оптических материалов), из которых изготавливают уплотнители для люминесцентных устройств и т.п. (особенно витринных эмиссионных органических ЭЛ устройств).

4. Органические ЭЛ

Как описано выше, герметизирующие композиции настоящего изобретения могут быть использованы как композиции для получения уплотняющих материалов для витринных эмиссионных органических ЭЛ устройств. Органическая ЭЛ панель настоящего изобретения включает подложку дисплея, имеющую органические ЭЛ устройства, установленные на ней; противоположную подложку, которая является парной для подложки дисплея; и герметизирующий материал для герметизации органических ЭЛ устройств, который располагается между подложкой дисплея и противоположной подложкой. Как рассмотрено выше, органическую ЭЛ панель, в которой герметизирующий элемент расположен по периферии противоположной подложки, называют «органической ЭЛ панелью с контурной герметизацией». С другой стороны, органическую ЭЛ панель, в которой герметизирующий элемент заполняет пространство между органическими ЭЛ устройствами и противоположной подложкой, называют «органической ЭЛ панелью с покровной герметизацией». Вследствие того, что отвержденные изделия из герметизирующих композиций настоящего изобретения характеризуются высокими показателями преломления, они особенно пригодны для использования в производстве герметизирующих элементов для покровной герметизации витринных эмиссионных органических ЭЛ панелей.

На фиг.1 представлен поперечный разрез витринного эмиссионного органического ЭЛ устройства с покровной герметизацией. На чертеже цифровая ссылка 1 обозначает герметизирующий элемент; 20 обозначает органический ЭЛ слой; 21 обозначает прозрачный катодный слой, изготовленный из ITO, IZO или т.п.; 22 обозначает отражающий анодный слой, изготовленный из алюминия, серебра или т.п.; 30 обозначает подложку дисплея и 31 обозначает противоположную подложку (герметизирующая пластина). Подложки обычно выполнены из стекла. В органической ЭЛ панели настоящего изобретения герметизирующий элемент 1 на фиг.1 представляет отвержденное изделие из герметизирующей композиции. Кроме того, прозрачный катодный слой 21 может быть покрыт защитным слоем (не показан), изготовленным из оксида кремния, нитрида кремния или т.п.

Органическая ЭЛ панель, которая включает герметизирующий элемент, образованный отвержденным изделием из герметизирующей композиции настоящего изобретения (далее по тексту называемая «органической ЭЛ панелью настоящего изобретения») может быть изготовлена любым методом. Например, органическая ЭЛ панель настоящего изобретения может быть изготовлена методом, который включает стадии 1) нанесения герметизирующей композиции на подложку дисплея, имеющей органические ЭЛ устройства, расположенные на ней; 2) размещение противоположной подложки (герметизирующей пластины) над подложкой дисплея, покрытой герметизирующей композицией, с получением ламината и 3) отверждение герметизирующей композиции в ламинате, полученном таким образом. Каждую стадию можно осуществлять в соответствии с известным методом. Примеры методов нанесения герметизирующей композиции включают трафаретную печать и метод дозирования. Стадию отверждения предпочтительно осуществляют при 25-100°С в течение 1-2 часов.

В альтернативном случае органическая ЭЛ панель настоящего изобретения может быть изготовлена методом, который включает стадии 1) формирования ламината из подложки дисплея, имеющей органические ЭЛ устройства, расположенные на ней, разделителя и противоположной подложки (герметизирующей пластины), которая является парной для подложки дисплея; 2) заполнение герметизирующей композицией пространства между подложкой дисплея и противоположной подложкой в ламинате и 3) отверждение нанесенной герметизирующей композиции.

ПРИМЕРЫ

Далее настоящее изобретение будет описано в деталях с ссылкой на примеры и сравнительные примеры, которые, тем не менее, не следует рассматривать как ограничивающие сущность и объем притязаний настоящего изобретения. Сначала будут рассмотрены компоненты, использованные в примерах и сравнительных примерах.

(А) Эпоксидные соединения

Флуореновое эпоксидное соединение

PG 100 (Osaka Gas Chemicals Co., Ltd.)

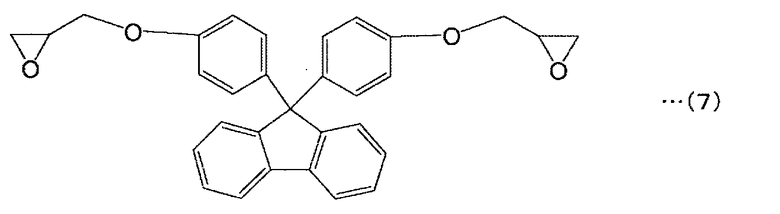

Данное соединение имеет следующую формулу (7), установленную точку размягчения 91,5°С и эпоксидное число 3,89 экв./кг (эквивалентная масса эпоксида 257 г/экв.).

EG 210 (Osaka Gas Chemicals Co., Ltd.)

Данное соединение имеет установленную точку размягчения 50°С и эпоксидное число 3,26 экв./кг (эквивалентная масса эпоксида 307 г/экв.).

Бисфенольное эпоксидное соединение

YL - 983U (Japan Epoxy Resins Co., Ltd.)

Данное соединение является эпоксидным соединением на основе бисфенола F, которое является жидким при комнатной температуре и имеет эквивалентную массу эпоксида 169 г/экв.

(B) Тиольное соединение

GST (Mitsui Chemicals Co., Ltd.)

Данное соединение имеет следующую формулу (4) и описано в патенте Японии JP-B No.2621991. Соединение имеет молекулярную массу 260. Соединение имеет три тиольные группы в одной молекуле и, таким образом, имеет эквивалентную массу тиола 86,7 г/экв. Содержание серы составляет 61,5%.

1,1,3,3-тетракис(меркаптометилтио)пропан (Mitsui Chemicals Co., Ltd.)

Данное соединение имеет следующую формулу (6) и описано в патенте Японии JP-B No.3995427. Соединение имеет молекулярную массу 356. Соединение имеет четыре тиольные группы в одной молекуле и, таким образом, имеет эквивалентную массу тиола 89,0 г/экв. Содержание серы составляет 71,9%.

FSH (Mitsui Chemicals Co., Ltd.)

Данное соединение имеет следующую формулу (5) и описано в патенте Японии JP-B No.3444682. Соединение имеет молекулярную массу 366. Соединение имеет четыре тиольные группы в одной молекуле и, таким образом, имеет эквивалентную массу тиола 91,5 г/экв. Содержание серы составляет 61,2%.

(C) Ускоритель отверждения

2E4MZ (2-этил-4-метилимидазол) (Shikoku Chemicals Corporation)

jERCURE 3010 (трисдиметиламинометилфенол) (Japan Epoxy Resins Co., Ltd.)

ПРИМЕР 1

50 частей по массе YL-983U и 50 частей по массе PG-100 помещали в колбу и смешивали при нагревании. Затем в колбу загружали 44,2 частей по массе соединения, имеющего формулу (4) (здесь и далее указано как «GST») с последующим смешиванием при комнатной температуре. При добавлении 2,0 частей по массе 2E4MZ смесь взбалтывали при комнатной температуре с получением эпоксидной композиции для полимеризации.

ПРИМЕРЫ 2-8

Эпоксидные композиции для полимеризации из примеров 2-8 получали в тех же условиях, что и в примере 1, смешением компонентов в пропорциях (по массе), указанных в таблице 1. В эпоксидной композиции для полимеризации примера 6 отношение эквивалентной массы эпоксида к эквивалентной массе тиола составляло 1:0,8. В эпоксидной композиции для полимеризации примера 7 отношение эквивалентной массы эпоксида к эквивалентной массе тиола составляло 1:1,2.

Сравнительный пример 1

100 частей по массе YL-983U и 51 часть по массе GST помещали в колбу и взбалтывали при комнатной температуре с получением эпоксидной композиции для полимеризации.

Сравнительный пример 2

2 части по массе jERCURE 3010 смешивали с эпоксидной композицией для полимеризации, полученной в сравнительном примере 1 в тех же условиях, что и в примере 1, с получением эпоксидной композиции для полимеризации.

Сравнительный пример 3

100 частей по массе PG100, 38 частей по массе GST и 2 части по массе 2E4MZ смешивали при комнатной температуре в тех же условиях, что и в примере 1, с получением эпоксидной композиции для полимеризации.

Сравнительный пример 4

100 частей по массе EG210, 38 частей по массе GST и 2 части по массе 2E4MZ смешивали при комнатной температуре в тех же условиях, что и в примере 1, с получением эпоксидной композиции для полимеризации.

Оценку физических свойств эпоксидных композиций для полимеризации, полученных в примерах и сравнительных примерах, проводили следующим образом.

(1) Растворимость

Эпоксидные композиции для полимеризации, образовавшие прозрачные гомогенные растворы, приписывали к классу «о», а эпоксидные композиции для полимеризации, образовавшие непрозрачный раствор (т.е. мутный раствор) приписывали к классу «х».

(2) Отверждаемость

Эпоксидные композиции для полимеризации оставляли при комнатной температуре (25°С) на определенный период времени. Затем композиции проверяли на состояние их гелеобразования путем отлипа от пальца, измеряя время, за которое композиция становилась гелеобразной (время отверждения). Таким же образом эпоксидные композиции для полимеризации нагревали до 80°С и измеряли время отверждения при 80°С. Эпоксидные композиции для полимеризации, показавшие время отверждения не более 30 минут, отмечали «о», а показавшие время отверждения не менее 30 минут, отмечали «х».

(3) Вязкость

Измеряли вязкость эпоксидных композиций для полимеризации (25°С) на вискозиметре типа Е (DII-III Ultra Rheometer, BROOKFIELD).

(4) Показатель преломления отвержденного изделия

Эпоксидные композиции для полимеризации впрыскивали в пресс-форму и нагревали до 80°С в течение 2 часов с получением отвержденных изделий толщиной 0,2 мм, у которых затем измеряли показатель преломления на рефрактометре (Multi-Wavelength Abbe Refractometer DR-M4, ATAGO Co., Ltd.). Затем измерения проводили на линии D натрия с длиной волны 589 нм.

(5) Светопропускание

Отвержденные изделия, полученные выше, измеряли на их светопропускание при 450 нм на спектрофотометре ультрафиолетовой - видимой области спектра (MULTISPEC-1500, Shimadzu Corporation).

(6) Температура стеклования Tg

У отвержденных изделий, полученных выше, измеряли коэффициент линейного расширения при скорости нагрева 5°С/мин на термомеханическом анализаторе (TMA/SS6000, Seiko Instruments Inc.), определяя значения Tg по точкам перегиба на кривой.

(7) Усадка при отверждении

Измеряли усадку при отверждении эпоксидных композиций для полимеризации, подставляя значения удельной плотности до отверждения и удельной плотности после отверждения в следующее уравнение.

Усадка при отверждении (%) = (удельная плотность отвержденного изделия - удельная плотность композиции до отверждения)/(удельная плотность отвержденного изделия)×100

(8) Влагопроницаемость

Получали отвержденные изделия толщиной 100 мкм так же, как описано выше, и измеряли их влагопроницаемость согласно JIS Z0208 при 60°С и относительной влажности 90%.

Результаты оценки эпоксидных композиций для полимеризации примеров 1-8 и отвержденных изделий из них показаны в таблице 1 на фиг.2. Результаты оценки эпоксидных композиций для полимеризации сравнительных примеров 1-4 и отвержденных изделий из них показаны в таблице 2 на фиг.3.

Как показано в таблице 1, отвержденные изделия из примеров 1-8 (отвержденные изделия из первой эпоксидной композиции для полимеризации настоящего изобретения) дали высокие значения показателя преломления 1,64 или больше при отличной теплостойкости и малой усадке при отверждении. Эпоксидные композиции для полимеризации примеров 1-8 также показали хорошую растворимость, так как их вязкость попадала в соответствующий интервал значений при комнатной температуре. Кроме того, эпоксидные композиции для полимеризации показали отличную отверждаемость. В частности, эпоксидные композиции для полимеризации примеров 1, 3 и 6-8 показали соответствующие величины вязкости, а отвержденные изделия из них имели чрезвычайно высокие показатели преломления 1,65 или больше.

В отличие от этого, отвержденные изделия сравнительного примера 2 имели такой низкий показатель преломления, как 1,63, как показано в таблице 2. Композиция сравнительного примера 1 не смогла затвердеть из-за отсутствия ускорителя отверждения. Композиции сравнительных примеров 3 и 4 показали высокие значения вязкости при комнатной температуре и, поэтому, низкую растворимость из-за отсутствия бисфенольного эпоксидного соединения; измерения отверждаемости и т.д. были невозможны.

ПРИМЕР 9

128 частей по массе YL-938U и 86 частей по массе PG-100 помещали в колбу и смешивали при 90-100°С в течение 1 часа. Добавляли 100 частей по массе 1,1,3,3-тетракис(меркаптометилтио)пропана и смешивали при комнатной температуре в течение 1 часа. В дальнейшем, добавляли 0,5 части по массе 2E4MZ и встряхивали при комнатной температуре в течение 5 минут с получением эпоксидной композиции для полимеризации.

ПРИМЕРЫ 10-12

Эпоксидные композиции для полимеризации получали так же, как в примере 9, путем смешения (А1) эпоксидного соединения, (В2) тиольного соединения, имеющего четыре тиольные группы в молекуле, и (С) ускорителя отверждения в пропорциях (по массе), указанных в таблице 1.

Сравнительный пример 5

Эпоксидную композицию для полимеризации готовили так же, как и в примере 9, смешением (А1) эпоксидного соединения, (В2) тиольного соединения, имеющего три тиольные группы в молекуле, и (С) ускорителя отверждения в пропорциях (по массе), указанных в таблице 2.

Эпоксидные композиции для полимеризации, полученные в примерах и сравнительных примерах, оценивали по их (3) вязкости, (4) показателю преломления отвержденных изделий, (6) температуре стеклования отвержденного изделия (Tg) и (8) влагопроницаемости отвержденного изделия таким же образом, как описано выше. Результаты приведены в таблице 1 на фиг.2 и в таблице 2 на фиг.3.

Как показано в таблице 1, хотя отвержденные изделия примеров 9-12 показали ограниченную влагопроницаемость в пределах 12-18 г/м2/24 ч, отвержденные изделия сравнительного примера 5 и примера 1 показали более высокую влагопроницаемость, чем в примерах 9-12. Это может быть обусловлено разницей в количестве тиольных групп в тиольном соединении. А именно, из-за того, что отвержденные изделия примеров 9-12 имеют большое число тиольных групп, по сравнению с изделиями примера 1 и сравнительного примера 5, считается, что тиольные группы способствуют снижению влагопроницаемости из-за увеличения плотности поперечного сшивания в овтержденных изделиях.

Хотя отвержденные изделия, полученные в примерах 9, 11 и 12, имели показатели преломления 1,66, отвержденное изделие, полученное в примере 10, имело показатель преломления 1,64. Таким образом, оказывается возможным увеличить показатель преломления отвержденного изделия, используя эпоксидные соединения, имеющие флуореновый скелет.

Настоящая заявка заявляет приоритеты патентной заявки Японии №2008-015550 от 25 января 2008 и патентной заявки Японии №2008-100355 от 8 апреля 2008, полное содержание которых введено в настоящий документ ссылкой.

Промышленное применение

При использовании отвержденных изделий из первых эпоксидных композиций для полимеризации настоящего изобретения в качестве покровных уплотнителей для органических ЭЛ устройств, в частности для витринных эмиссионных органических ЭЛ устройств, представляется возможным увеличить эффективность светоулавливания. Кроме того, производительность органических ЭЛ панелей может быть увеличена благодаря высокой работоспособности первой эпоксидной композиции для полимеризации.

Более того, используя отвержденные изделия из вторых эпоксидных композиций для полимеризации настоящего изобретения в качестве покровных уплотнителей, особенно для витринных эмиссионных органических ЭЛ устройств, можно снизить влагопроницаемость, равно как и увеличить эффективность светоулавливания.

Объяснение номеров ссылок

1 … Уплотнитель

20 … Органический ЭЛ слой

21 … Прозрачный катодный слой

22 … Отражающий анодный слой

30 … Подложка

31 … Герметизирующая пластина

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 2014 |

|

RU2671335C2 |

| ИЗДЕЛИЕ, ПРЕДОТВРАЩАЮЩЕЕ ЗАПОТЕВАНИЕ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2593871C2 |

| ГРУНТОВОЧНЫЕ КОМПОЗИЦИИ ЧАСТИЧНО ПРОРЕАГИРОВАВШЕГО СИЛАНА | 2016 |

|

RU2683832C1 |

| ОТВЕРЖДАЮЩАЯСЯ КОМПОЗИЦИЯ | 2003 |

|

RU2289602C2 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ПОЛИМЕРЫ С ТИОЛЬНЫМИ КОНЦЕВЫМИ ГРУППАМИ И СЕРОСОДЕРЖАЩИЕ ЭТИЛЕННЕНАСЫЩЕННЫЕ СИЛАНЫ, А ТАКЖЕ СООТВЕТСТВУЮЩИЕ ОТВЕРЖДЕННЫЕ ГЕРМЕТИКИ | 2011 |

|

RU2540437C2 |

| СПОСОБ И СОСТАВЫ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ПОКРЫТИЕМ | 2013 |

|

RU2650683C2 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОТЕКТОРА ШИНЫ И ПНЕВМАТИЧЕСКАЯ ШИНА, ИСПОЛЬЗУЮЩАЯ ТАКУЮ КОМПОЗИЦИЮ | 2018 |

|

RU2713364C1 |

| ОТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2583433C2 |

| СШИВАЕМАЯ КОМПОЗИЦИЯ ДЛЯ АБРАЗИВНОГО ИЗДЕЛИЯ, СПОСОБ ЕЕ СШИВАНИЯ И СШИТАЯ СМОЛА | 2006 |

|

RU2415890C1 |

| Полимерная композиция | 1972 |

|

SU663315A3 |

Предложена эпоксидная композиция для полимеризации, которая характеризуется низкой усадкой при отверждении и высокой работоспособностью. Эпоксидная композиция для полимеризации содержит (А2) флуореновое эпоксидное соединение, имеющее следующую общую формулу (1), (A3) эпоксидное соединение, имеющее точку размягчения 30°С или меньше, и (В) тиольное соединение, содержащее две или более тиольных групп в одной молекуле.

Как вариант она содержит ускоритель отверждения или ускоритель отверждения и силановый модификатор. В группу изобретений входят также прозрачная смола для оптических материалов (варианты), герметизирующая композиция (варианты), отвержденное изделие (варианты), способ получения эпоксидной композиции для полимеризации, оптическое устройство, органическая ЭЛ панель. Технический результат - изделия из композиции имеют высокий показатель преломления и высокую теплостойкость, герметизируя оптические устройства, с использованием эпоксидных композиций для полимеризации можно улучшить эффективность светоулавливания, предотвратить проникновение влаги в устройство. 12 н. и 13 з.п. ф-лы, 3 ил.

1. Эпоксидная композиция для полимеризации, включающая

(А2) флуореновое эпоксидное соединение, имеющее следующую общую формулу (1);

(A3) эпоксидное соединение, имеющее точку размягчения 30°С или меньше; и

(В1) тиольное соединение, содержащее две или более тиольные группы в одной молекуле

где группы R1 независимо представляют атом водорода или метильную группу; группы R2 независимо представляют атом водорода или метильную группу; группы R3 независимо представляют алкильную группу, содержащую 1-5 атомов углерода; группы R4 независимо представляют алкильную группу, содержащую 1-5 атомов углерода; символы n независимо представляют целые числа 0-3; символы m независимо представляют целые числа 1-3; символы р независимо представляют целые числа 0-4 и символы q независимо представляют целые числа 0-4.

2. Композиция по п.1, имеющая вязкость при 25°С 0,1-100 Па·с, измеренную на вискозиметре Е-типа.

3. Композиция по п.1, где (В1) тиольное соединение имеет эквивалентную массу тиола 80-100 г/экв. и содержание серы 50-80%.

4. Композиция по п.1, где (В1) тиольное соединение имеет эквивалентную массу тиола 85-95 г/экв. и содержание серы 60-75%.

5. Композиция п.1, где (A3) эпоксидное соединение является бисфенольным эпоксидным соединением.

6. Композиция п.1, где (A3) эпоксидное соединение содержится в количестве 20-70 частей по массе на 100 частей по массе (А2) флуоренового эпоксидного соединения.

7. Композиция по п.1, где (В1) тиольное соединение имеет молекулярную массу 140-500.

8. Прозрачная смола для оптических материалов, включающая эпоксидную композицию для полимеризации по п.1.

9. Герметизирующая композиция, полученная из эпоксидной композиции для полимеризации по п.1.

10. Отвержденное изделие, полученное отверждением прозрачной смолы по п.8.

11. Отвержденное изделие по п.10, где отвержденное изделие имеет показатель преломления 1,64 или больше.

12. Способ получения эпоксидной композиции для полимеризации по п.1, включающий

смешение (А2) флуоренового эпоксидного соединения и (A3) эпоксидного соединения при нагревании с получением смеси эпоксидных соединений и смешение смеси эпоксидных соединений и (В1) тиольного соединения при 30°С или меньше.

13. Эпоксидная композиция для полимеризации, содержащая

(А1) эпоксидное соединение общей формулы (1);

(A3) эпоксидное соединение, имеющее точку размягчения 30°С или меньше;

(В2) тиольное соединение, содержащее четыре или более тиольных групп в одной молекуле, и

(С) ускоритель отверждения,

где группы R1 независимо представляют атом водорода или метильную группу; группы R2 независимо представляют атом водорода или метильную группу; группы R3 независимо представляют алкильную группу, содержащую 1-5 атомов углерода; группы R4 независимо представляют алкильную группу, содержащую 1-5 атомов углерода; символы n независимо представляют целые числа 0-3; символы m независимо представляют целые числа 1-3; символы р независимо представляют целые числа 0-4 и символы q независимо представляют целые числа 0-4.

14. Эпоксидная композиция для полимеризации, содержащая

(А1) эпоксидное соединение общей формулы (1);

(A3) эпоксидное соединение, имеющее точку размягчения 30°С или меньше;

(В2) тиольное соединение, содержащее четыре или более тиольных групп в одной молекуле,

(С) ускоритель отверждения,

где группы R1 независимо представляют атом водорода или метильную группу; группы R2 независимо представляют атом водорода или метильную группу; группы R3 независимо представляют алкильную группу, содержащую 1-5 атомов углерода; группы R4 независимо представляют алкильную группу, содержащую 1-5 атомов углерода; символы n независимо представляют целые числа 0-3; символы m независимо представляют целые числа 1-3; символы р независимо представляют целые числа 0-4 и символы q независимо представляют целые числа 0-4 и

(D) силановый модификатор.

15. Композиция по п.13, где (В2) тиольное соединение имеет эквивалентную массу тиола 80-100 г/экв.

16. Композиция по п.14, где на 100 частей по массе (В2) тиольного соединения добавляют

(А1) эпоксидное соединение в количестве 100-300 частей по массе;

(C) ускоритель отверждения в количестве 0,02-40 частей по массе и

(D) силановый модификатор в количестве 0,02-40 частей по массе, и

где молярное отношение эпокидных групп к тиольным группам составляет 1:0,9-1:1.

17. Композиция по п.13, где (В2) тиольное соединение имеет молекулярную массу 140-500.

18. Прозрачная смола для оптических материалов, включающая композицию по п.13.

19. Герметизирующая композиция, полученная из композиции по п.13.

20. Отвержденное изделие, полученное отверждением прозрачной смолы по п.18.

21. Отвержденное изделие по п.20, где отвержденное изделие имеет показатель преломления 1,64 или больше.

22. Отвержденное изделие по п.20, где отвержденное изделие, полученное в виде отвержденного изделия толщиной 100 мкм, имеет влагопроницаемость 20 г/м2/24 ч или меньше, измеренное в соответствии с JIS Z0208 при 60°С и относительной влажности 90%, и

где (В2) тиольное соединение имеет содержание серы 50-80%.

23. Оптическое устройство, включающее отвержденное изделие по п.10 или 20.

24. Органическая ЭЛ панель, включающая

подложку дисплея, имеющую органические ЭЛ устройства, установленные на ней,

противоположную подложку, которая составляет пару с подложкой дисплея, и

уплотнение, которое находится между подложкой дисплея и противоположной подложкой и заполняет пространство, образованное между органическими ЭЛ устройствами и противоположной подложкой,

где уплотнение представляет отвержденное изделие по п.11 или 21.

25. Органическая ЭЛ панель по п.24, где органические ЭЛ устройства представляют верхние эмиссионные органические ЭЛ устройства.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ЭПОКСИДНЫЙ КОМПАУНД ДЛЯ ИЗГОТОВЛЕНИЯ ОПТОЭЛЕКТРОННЫХ ПРИБОРОВ | 1993 |

|

RU2071495C1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2012-03-10—Публикация

2009-01-23—Подача