Область техники

[0001]

Настоящее изобретение относится к каучуковой композиции для протектора шины и пневматической шины.

Предпосылки создания изобретения

[0002]

В данной области известны каучуковые композиции для шин, используемые в протекторах нешипованных шин. Например, в п. 1 формулы изобретения патентного документа 1 описывается «каучуковая композиция для шины, содержащая: 100 частей по массе диенового каучука (A); от 30 до 100 частей по массе углеродной сажи и/или светлого наполнителя (B); и от 0,3 до 30 частей по массе отвержденного продукта (C), полученного путем отверждения поперечносшиваемого олигомера или полимера (c1), который не смешивается с диеновым каучуком (A); причем твердость JIS A отвержденного продукта (C) составляет от 3 до 45».

Список библиографических ссылок

Патентная литература

[0003]

Патентный документ 1: JP 2015–067636 A

Изложение сущности изобретения

Техническая проблема

[0004]

Когда авторы настоящего изобретения изучили каучуковую композицию для шины, описанную в патентном документе 1, было обнаружено, что по меньшей мере один из параметров (характеристика на льду (сила трения на льду), характеристика на мокром покрытии, низкое теплонакопление или износостойкость) может быть недостаточным.

[0005]

Настоящее изобретение выполнялось в свете вышеописанных пунктов, и цель настоящего изобретения заключается в обеспечении каучуковой композиции для протектора шины, которая при формировании из нее шины демонстрирует отличные характеристики на льду, характеристики сцепления на мокром покрытии, низкое теплонакопление и износостойкость; и пневматической шины, в которой данная каучуковая композиция применяется в протекторе шины.

Решение проблемы

[0006]

В результате тщательного исследования авторы настоящего изобретения обнаружили, что описанная выше цель достигается за счет использования специфического диенового каучука, и, таким образом, реализовали настоящее изобретение.

[0007]

В частности, настоящее изобретение обеспечивает следующие пункты [1]– [7].

[1] Каучуковая композиция для протектора шины, содержащая диеновый каучук, кремнезем и отвержденный продукт; причем содержание кремнезема находится в диапазоне от 20 до 100 частей по массе на 100 частей по массе диенового каучука, причем содержание отвержденного продукта составляет от 0,3 до 30 частей по массе на 100 частей по массе диенового каучука; причем диеновый каучук содержит натуральный каучук и модифицированный бутадиеновый каучук с концевой полиорганосилоксановой группой, причем содержание натурального каучука в диеновом каучуке составляет от 30 до 90 масс. %, содержание модифицированного бутадиенового каучука в диеновом каучуке составляет от 10 до 70 масс. %; и причем отвержденный продукт представляет собой отвержденный продукт, полученный путем отверждения поперечносшиваемого олигомера или полимера, который не смешивается с диеновым каучуком, причем твердость JIS A отвержденного продукта составляет от 3 до 45.

[2] Каучуковая композиция для протектора шины по п. [1] выше, причем полиорганосилоксановая группа представляет собой группу, связанную с концом бутадиеновой цепи связующей группой, образованной из двухвалентной углеводородной группы, содержащей от 1 до 20 атомов углерода, которая может иметь заместитель, или группой простого эфира.

Однако часть –CH2– двухвалентной углеводородной группы, содержащей от 1 до 20 атомов углерода, которая может иметь заместитель, может быть заменена на –O–.

Кроме того, кремнийсодержащая связующая группа, представленная приведенной ниже общей формулой (Si), может присутствовать между связующей группой, образованной из двухвалентной углеводородной группы, содержащей от 1 до 20 атомов углерода, которая может содержать заместитель; и концом бутадиеновой цепи.

[3] Каучуковая композиция для протектора шины по п. [1] или [2] выше, причем отвержденный продукт имеет частицы со средним диаметром частицы от 5 до 250 мкм.

[4] Каучуковая композиция для протектора шины по любому из пп. [1]–[3] выше, причем поперечносшиваемый олигомер или полимер представляет собой полимер или сополимер на основе простого полиэфира или на основе силоксана и имеет силановую функциональную группу.

[5] Каучуковая композиция для протектора шины по любому из пп. [1]–[4] выше, дополнительно содержащая терпеновую смолу, модифицированную ароматическими группами, имеющую температуру размягчения от 60 до 150ºC, причем содержание терпеновую смолу, модифицированной ароматическими группами, составляет от 2 до 20 частей по массе на 100 частей по массе диенового каучука.

[6] Каучуковая композиция для протектора шины по любому из пп. [1]–[5] выше, дополнительно содержащая термически расширяемые микрокапсулы, причем содержание термически расширяемых микрокапсул составляет от 0,5 до 20 частей по массе на 100 частей по массе диенового каучука.

[7] Пневматическая шина, в которой для протектора шины используют каучуковую композицию для протектора шины по любому из пп. [1]–[6] выше.

Преимущества изобретения

[0008]

В настоящем изобретении может быть предложена каучуковая композиция для протектора шины, которая при формировании из нее шины демонстрирует отличные характеристики на льду, характеристики сцепления на мокром покрытии, низкое теплонакопление и износостойкость; и пневматическая шина, в которой данная каучуковая композиция применяется в протекторе шины.

Краткое описание графических материалов

[0009]

На ФИГ. 1 представлен частичный схематический вид шины в поперечном сечении, представляющий пневматическую шину в соответствии с вариантом осуществления настоящего изобретения.

Описание вариантов осуществления

[0010]

В дальнейшем в этом документе будут описаны каучуковая композиция для протектора шины по варианту осуществления настоящего изобретения и пневматическая шина, в которой в протекторе используется каучуковая композиция для протектора шины, описанная в варианте осуществления настоящего изобретения.

В настоящем описании числовые диапазоны, указанные с помощью слов «(от)... до...», включают в себя первое число в качестве нижнего предельного значения и последнее число в качестве верхнего предельного значения.

[0011]

Каучуковая композиция для протектора шины

Каучуковая композиция для протектора шины в соответствии с вариантом осуществления настоящего изобретения (в дальнейшем также называемая «композицией в соответствии с вариантом осуществления настоящего изобретения») представляет собой каучуковую композицию для протектора шины, содержащую диеновый каучук, кремнезем и отвержденный продукт; причем содержание кремнезема составляет от 20 до 100 частей по массе на 100 частей по массе диенового каучука; причем содержание отвержденного продукта составляет от 0,3 до 30 частей по массе на 100 частей по массе диенового каучука; причем диеновый каучук, содержащий натуральный каучук и модифицированный бутадиеновый каучук, имеет концевую полиорганосилоксановую группу; причем содержание натурального каучука в диеновом каучуке составляет от 30 до 90 масс. %; причем содержание модифицированного бутадиенового каучука в диеновом каучуке составляет от 10 до 70 масс. %; и причем отвержденный продукт представляет собой отвержденный продукт, полученный путем отверждения поперечносшиваемого олигомера или полимера, который не смешивается с диеновым каучуком; твердость JIS A отвержденного продукта составляет от 3 до 45.

[0012]

Считается, что композиция в соответствии с вариантом осуществления настоящего изобретения обеспечивает желаемые эффекты за счет наличия такой конфигурации. Хотя причина этого явления не известна, предполагается, что она заключается в следующем.

[0013]

Как описано выше, композиция в соответствии с вариантом осуществления настоящего изобретения содержит диеновый каучук, содержащий натуральный каучук и определенный модифицированный бутадиеновый каучук, кремнезем и определенный отвержденный продукт. В исследовании авторов настоящего изобретения было обнаружено, что хотя определенный отвержденный продукт демонстрирует эффекты улучшения характеристик на льду, определенный отвержденный продукт имеет тенденцию к агрегации, и в частности, когда содержание кремнезема является высоким, эта тенденция увеличивается, при этом ухудшаются такие параметры, как низкое теплонакопление и износостойкость.

С другой стороны, в композиции в соответствии с вариантом осуществления настоящего изобретения предполагается, что модифицированная концевая группа определенного модифицированного бутадиенового каучука взаимодействует с отвержденным продуктом и подавляет его агрегацию.

В результате, предполагается, что шина с использованием композиции в соответствии с вариантом осуществления настоящего изобретения демонстрирует отличные параметры низкого теплонакопления и износостойкости в дополнение к отличным характеристикам на льду и характеристикам сцепления на мокром покрытии.

[0014]

Каждый компонент, содержащийся в композиции в соответствии с вариантом осуществления настоящего изобретения, будет подробно описан ниже.

[0015]

Диеновый каучук

Диеновый каучук, содержащийся в композиции в соответствии с вариантом осуществления настоящего изобретения, содержит натуральный каучук и модифицированный бутадиеновый каучук, имеющий концевую полиорганосилоксановую группу.

[0016]

Натуральный каучук

Натуральный каучук, содержащийся в диеновом каучуке, не имеет конкретных ограничений.

Содержание натурального каучука в диеновом каучуке составляет от 30 до 90 масс. %, предпочтительно – от 30 до 85 масс. %, а более предпочтительно – от 35 до 80 масс. %.

[0017]

Модифицированный бутадиеновый каучук

Модифицированный бутадиеновый каучук, содержащийся в диеновом каучуке, представляет собой модифицированный бутадиеновый каучук, имеющий концевую полиорганосилоксановую группу.

Модифицированный бутадиеновый каучук содержит полибутадиен (бутадиеновый каучук), который представляет собой полимерную цепь на основе конъюгированного диена в качестве основной цепи и имеет полиорганосилоксановую группу на конце основной цепи.

Предпочтительные примеры полиорганосилоксановой группы включают группы, производные от полиорганосилоксана (модифицирующего агента), описанного на стадии (B) ниже.

Кроме этого, модифицированный бутадиеновый каучук может иметь группу, производную от кремниевого соединения (связывающего агента), описанного ниже на стадии (A), находящуюся между основной цепью (бутадиеновой цепью) и полиорганосилоксановой группой.

Кроме этого, связь между основной цепью (бутадиеновой цепью) и полиорганосилоксановой группой предпочтительно представляет собой связь, отличную от связи через атом азота, с точки зрения перспективы подавления избыточного протекания реакции между кремнеземом и силановым связывающим агентом, описанным ниже, и с точки зрения наличия у композиции отличной пригодности для обработки.

[0018]

С точки зрения обеспечения отличной пригодности композиции для обработки полиорганосилоксановая группа предпочтительно представляет собой группу, связанную с концевой группой бутадиеновой цепи через связующую группу, образованную из двухвалентной углеводородной группы, содержащей от 1 до 20 атомов углерода, которая может содержать заместитель (далее именуется «связующая группа на основе углеводорода»), или через простую эфирную группу, а более предпочтительно представляет собой группу, связанную с концевой группой бутадиеновой цепи через связующую группу на основе углеводорода.

Примеры связующих групп на основе углеводорода включают в себя полиметиленовую группу, имеющую от 1 до 20 атомов углерода ((CH2)k (где k представляет собой целое число от 1 до 20)), ариленовую группу, имеющую от 6 до 20 атомов углерода, и циклоалкиленовую группу, имеющую от 5 до 20 атомов углерода.

Более того, в связующей группе на основе углеводорода часть фрагментов –CH2–, образующих связывающую группу на основе углеводорода, может быть заменена на –O–.

Количество фрагментов –CH2–, замененных на –O– в связующей группе на основе углеводорода, не имеет конкретных ограничений, при условии, что это количество не является полным количеством фрагментов –CH2–, а предпочтительно составляет от 1 до 5, более предпочтительно от 1 до 2.

[0019]

Кроме того, группа, производная от кремниевого соединения (связывающего агента), описанного на стадии (А) ниже, предпочтительно должна быть включена между связующей группой на основе углеводорода или простой эфирной группой и концевой группой бутадиеновой цепи. Группа, производная от кремниевого соединения (связывающего агента), предпочтительно представляет собой кремнийсодержащую связывающую группу, представленную общей формулой (Si). Подробная информация о кремнийсодержащей связующей группе, описанной выше, будет представлена ниже.

[0020]

Связывающая группа на основе углеводорода предпочтительно представляет собой группу, представленную приведенной ниже общей формулой (C).

[0021]

*a–Y–*b... (C)

[0022]

В общей формуле (C)

Y представляет собой полиметиленовую группу, содержащую от 1 до 20 атомов углерода, которая может содержать заместитель; или простую эфирную группу.

Каждый из одного или более фрагментов –CH2– в полиметиленовой группе (предпочтительно от 1 до 5, более предпочтительно от 1 до 2) независимо может быть замен на –O–. Однако количество фрагментов –CH2–, замененных на –O–, не является полным числом фрагментов –CH2–.

Более того, атом, непосредственно связанный с *a в полиметиленовой группе (т. е. атом, непосредственно связанный с кремнием в полиорганосилоксановой группе), предпочтительно представляет собой атом углерода.

Y предпочтительно представляет собой полиметиленовую группу, содержащую от 1 до 20 атомов углерода, которая может содержать заместитель.

*a представляет собой место связывания с атомом кремния в полиорганосилоксановой группе.

*b представляет собой место связывания с группой, производной от кремниевого соединения (связывающего агента), описанной на стадии (A) (предпочтительно *1 в общей формуле (Si), описанной ниже), или с концевой группой бутадиеновой цепи.

[0023]

Группы, производные от кремниевого соединения (связывающих агентов), описанного на стадии (A), могут соединены с этими группами непрерывно.

Группа, производная от кремниевого соединения (связывающих агентов), описанная на стадии А, предпочтительно представляет собой кремнийсодержащую связующую группу, представленную общей формулой (Si) ниже.

[0024]

*1–Q1–Si(RL1)2–A1–Si(RL2)2–Q2–*2... (Si)

[0025]

В общей формуле (Si)

каждый из Q1 и Q2 независимо представляет собой одинарную химическую связь или –O–.

Каждый из RL1 и RL2 независимо представляет собой заместитель, и множество RL1 и RL2 могут быть одинаковыми или могут быть разными соответственно.

A1 представляет собой одинарную химическую связь, полиметиленовую группу, имеющую от 1 до 20 атомов углерода ((CH2)k (где k представляет собой целое число от 1 до 20)), ариленовую группу, имеющую от 6 до 20 атомов углерода, или циклоалкиленовую группу, имеющую от 5 до 20 атомов углерода.

*1 представляет собой место связывания с *2 в другой кремнийсодержащей связующей группе или со связующей группой на основе углеводорода (предпочтительно *b в общей формуле (C)).

*2 представляет собой место связывания с *1 в другой кремнийсодержащей связующей группе или с концевой группой бутадиеновой цепи.

[0026]

Другими словами, в модифицированном бутадиеновом каучуке бутадиеновая цепь и полиорганосилоксановая группа предпочтительно связаны в форму, представленную следующей формулой. За счет применения такого модифицированного бутадиенового каучука пригодность для обработки композиции в соответствии с вариантом осуществления настоящего изобретения улучшается.

[0027]

(атом кремния в полиорганосилоксановой группе)– (связующая группа на основе углеводорода или простая эфирная группа)– (группа, производная от кремниевого соединения, описанная на стадии (А))x– (концевая группа бутадиеновой цепи)

[0028]

В приведенной выше формуле x представляет собой целое число от 0 или более, предпочтительно от 0 до 10, а более предпочтительно 0 или 1. Если x равен 0, –(группа, производная от кремниевого соединения, описанная на стадии (А))x– представляет собой одинарную химическую связь.

Описанная выше «– (связующая группа на основе углеводорода или простая эфирная группа)–» предпочтительно представляет собой «– (связующую группу на основе углеводорода)–».

Связующая группа на основе углеводорода предпочтительно представляет собой группу, представленную приведенной выше общей формулой (C).

Группа, производная от кремниевого соединения, описанная на стадии А, предпочтительно представляет собой кремнийсодержащую связующую группу, представленную общей формулой (Si) выше.

Следует отметить, что в приведенной выше формуле опущена связь с группой, отличной от связующей группы на основе углеводорода у атома кремния в полиорганосилоксановой группе. Аналогичным образом опущена связь с группой, отличной от группы, производной от кремниевого соединения, описанного на стадии (А) (или связующей группы на основе углеводорода) у концевой группы бутадиеновой цепи.

[0029]

Содержание модифицированного бутадиенового каучука в диеновом каучуке составляет от 10 до 70 масс. %, предпочтительно – от 15 до 70 масс. %, а более предпочтительно – от 20 до 70 масс. %.

[0030]

Ниже будет описан способ производства модифицированного бутадиенового каучука.

Более конкретно, будет описан предпочтительный аспект способа производства композиции, содержащей модифицированный бутадиеновый каучук (далее именуемой также «композицией S»).

[0031]

Предпочтительный аспект способа производства композиции S, содержащей модифицированный бутадиеновый каучук

Способ производства композиции S, содержащей модифицированный бутадиеновый каучук, предпочтительно включает, например, способ производства композиции S, включающий смешивание

раствора, содержащего полимерную цепь на основе конъюгированного диена, имеющую активную концевую группу, которая получена путем полимеризации по меньшей мере конъюгированных диеновых мономеров с применением инициатора полимеризации в инертном растворителе; с

кремниевым соединением, имеющим на одну молекулу 6 или более реакционных участков, которые могут взаимодействовать с активной концевой группой полимерной цепи на основе конъюгированного диена, имеющей активную концевую группу; и полиорганосилоксаном, имеющим на одну молекулу от 3 до 200 функциональных групп, которые могут взаимодействовать с активной концевой группой полимерной цепи на основе конъюгированного диена, имеющей активную концевую группу.

[0032]

Полимерная цепь на основе конъюгированного диена, имеющая активную концевую группу

В способе производства композиции S по меньшей мере конъюгированные диеновые мономеры сначала полимеризуют с применением инициатора полимеризации в инертном растворителе с получением раствора, содержащего полимерную цепь на основе конъюгированного диена, имеющую активную концевую группу.

[0033]

Конъюгированный диеновый мономер представляет собой бутадиен.

Примеры бутадиена включают в себя 1,3–бутадиен, изопрен (2–метил–1,3–бутадиен), 2,3–диметил–1,3–бутадиен, 2–хлор–1,3–бутадиен и т. п. Среди них предпочтительным вариантом является 1,3–бутадиен.

Можно применять только один конъюгированный диеновый мономер или комбинацию из двух или более конъюгированных диеновых мономеров.

[0034]

В дополнение к конъюгированному диеновому мономеру можно применять ароматический виниловый мономер.

В качестве ароматического винилового мономера можно использовать, например, стирол, α–метилстирол, 2–метилстирол, 3–метилстирол, 4–метилстирол, 2–этилстирол, 3–этилстирол, 4–этилстирол, 2,4–диизопропилстирол, 2,4–диметилстирол, 4–трет–бутилстирол, 5–трет–бутил–2–метилстирол, винилнафталин, диметиламинометилстирол, диметиламиномэтилстирол и т. п.

Среди них предпочтительными являются стирол, α–метилстирол и 4–метилстирол, а более предпочтительным стирол является.

Можно применять только один ароматический виниловый мономер или комбинацию из двух или более ароматических виниловых мономеров.

[0035]

Полимерная цепь на основе конъюгированного диена, имеющая активную концевую группу, предпочтительно представляет собой гомополимерную цепь из конъюгированных диеновых мономеров или сополимерную цепь из конъюгированного диенового мономера и ароматического винилового мономера, а более предпочтительно – гомополимерную цепь конъюгированных диеновых мономеров.

Полимерная цепь на основе конъюгированного диена предпочтительно содержит от 50 до 100 массовых процентов, более предпочтительно от 60 до 100 масс. %, а еще более предпочтительно от 70 до 100 масс. % конъюгированных диеновых мономерных звеньев, а также предпочтительно содержит от 50 до 0 масс. %, более предпочтительно от 40 до 0 масс. %, а еще более предпочтительно от 30 до 0 масс. % звеньев ароматического винилового мономера.

[0036]

Более того, при желании можно использовать другой мономер, помимо конъюгированных диеновых мономеров и ароматических виниловых мономеров, в диапазоне, не препятствующем достижению предполагаемой цели.

К примерам других мономеров относятся α– и β–ненасыщенные нитрилы, такие как акрилонитрил и метакрилонитрил; ненасыщенные карбоновые кислоты или ангидриды кислот, такие как акриловая кислота, метакриловая кислота и малеиновый ангидрид; сложные эфиры ненасыщенных карбоновых кислот, такие как метилметакрилат, этилакрилат и бутилакрилат; неконъюгированные диены, такие как 1,5–гексадиен, 1,6–гептадиен, 1,7–октадиен, дициклопентадиен и 5–этилиден–2–норборнен; и т. п.

Количество таких мономеров предпочтительно составляет 10 масс. % или менее, более предпочтительно 5 масс. % или менее от количества мономерных звеньев в полимерной цепи на основе конъюгированного диена, имеющей активную концевую группу.

[0037]

Инертный растворитель, используемый при полимеризации мономеров, не имеет конкретных ограничений, при условии, что инертный растворитель представляет собой инертный растворитель, обычно используемый при полимеризации в растворе, и что он не препятствует осуществлению реакции полимеризации.

К конкретным примерам относятся алифатические углеводороды, такие как бутан, пентан, гексан и 2–бутен; алициклические углеводороды, такие как циклопентан, циклогексан и циклогексен; ароматические углеводороды, такие как бензол, толуол и ксилол; и т. п.

Используемое количество инертного растворителя представляет собой количество, при котором концентрация мономеров составляет от 1 до 50 масс. %, а предпочтительно – от 10 до 40 масс. %.

[0038]

Инициатор полимеризации, используемый для полимеризации мономеров, не имеет конкретных ограничений, при условии, что инициатор полимеризации может полимеризовать эти мономеры и может обеспечить полимерную цепь, имеющую активную концевую группу. Например, предпочтительным является применение инициатора полимеризации, содержащего первичный катализатор из органического соединения щелочного металла, органического соединения щелочноземельного металла, соединения металла из серии лантанидов или т. п.

[0039]

К конкретным примерам органического соединения щелочного металла относятся органические монолитиевые соединения, такие как н–бутиллитий, втор–бутиллитий, трет–бутиллитий, гексиллитий, фениллитий, стилбенлитий и т. п.; органические полилитиевые соединения, такие как дилитиометан, 1,4–дилитиобутан, 1,4–литио–2–этилциклогексан, 1,3,5–трилитиобензол, 1,3,5–трис(литиометил)бензол и т. п.; органические натриевые соединения, такие как нафталин натрия и т. п.; и органические калиевые соединения, такие как нафталин калия и т. п.; и т. п.

[0040]

К примерам органических соединений щелочноземельных металлов относятся ди–н–бутилмагний, ди–н–гексилмагний, диэтоксикальций, дистеарат кальция, ди–трет–бутоксистронций, диэтоксибарий, диизопропоксибарий, диэтилмеркаптобарий, ди–трет–бутоксибарий, дифеноксибарий, диэтиламинобарий, дистеарат бария, дикетилбарий и т. п.

[0041]

К примерам инициаторов полимеризации, содержащих соединение металла из группы лантанидов в качестве основного катализатора, относятся инициаторы полимеризации, содержащие в качестве первичного катализатора соль металла из группы лантанидов, включающей в себя такой металл из группы лантанидов, как лантан, церий, празеодим, неодим, самарий и гадолиний; и содержащие карбоновую кислоту, фосфорсодержащую органическую кислоту и т. п., вместе с промотором, таким как алкилалюминиевое соединение, алюминийорганическое гидридное соединение, алюминийорганическое галогеновое соединение и т. п.

[0042]

Среди этих инициаторов полимеризации предпочтительными являются органические монолитиевые соединения и органические полилитиевые соединения, более предпочтительными являются органические монолитиевые соединения, а особенно предпочтительным является н–бутиллитий.

Органического соединение щелочного металла можно использовать в виде органического амидного соединения щелочного металла, для чего его сначала вводят в реакцию со вторичным амином, таким как дибутиламин, дигексиламин, дибензиламин, пирролидин, гексаметиленимин и гептаметиленимин (предпочтительно пирролидин, гексаметиленимин и гептаметиленимин).

Можно применять только один инициатор полимеризации или комбинацию из двух или более инициаторов полимеризации.

[0043]

Используемое количество инициатора полимеризации следует выбирать в зависимости от целевой молекулярной массы, но, как правило, оно составляет от 1 до 50 ммоль, предпочтительно от 2 до 20 ммоль, а более предпочтительно от 4 до 15 ммоль на 1000 г мономеров.

[0044]

Температура полимеризации, при которой полимеризуют мономеры, как правило, находится в диапазоне от –80 до +150ºC, предпочтительно – от 0 до 100ºС, а более предпочтительно – от 30 до 90ºС.

Форма проведения полимеризации может представлять собой любую форму, такую как периодический режим и непрерывный режим. Однако в случае сополимеризации конъюгированных диеновых мономеров и ароматических виниловых мономеров периодический режим предпочтителен с точки зрения контроля за случайностью связывания между конъюгированными диеновыми мономерными звеньями и ароматическими виниловыми мономерными звеньями.

[0045]

Если полимерная цепь на основе конъюгированного диена, имеющая активную концевую группу, содержит звенья конъюгированных диеновых мономеров и звенья ароматических виниловых мономеров, примеры формы соединения между звеньями конъюгированных диеновых мономеров и звеньями ароматических виниловых мономеров включают такие формы, как блочная, конусная и случайная формы. Предпочтительным является случайное соединение.

[0046]

Для регулирования содержания винильных связей в конъюгированных диеновых мономерных звеньях в полимерной цепи на основе конъюгированного диена, имеющей активную концевую группу, к инертному органическому растворителю во время полимеризации предпочтительно добавляют полярное соединение.

Примеры такого полярного соединения включают в себя простые эфирные соединения, такие как дибутиловый эфир и тетрагидрофуран; третичные амины, такие как тетраметилэтилендиамин; алкоксиды щелочных металлов; фосфиновые соединения; и т. п.

Среди них предпочтительными являются простые эфирные соединения и третичные амины, причем третичные амины более предпочтительны, а тетраметилэтилендиамин еще более предпочтителен.

Можно использовать полярные соединения одного типа или комбинацию двух и более типов.

Используемое количество полярного соединения должно быть определено в зависимости от целевого содержания винильных связей, но обычно оно составляет от 0,001 до 100 моль, предпочтительно от 0,005 до 50 моль, а более предпочтительно – от 0,01 до 30 моль на 1 моль инициатора полимеризации.

[0047]

Пиковая молекулярная масса полимерной цепи на основе конъюгированного диена, имеющей активную концевую группу, определенная с помощью гель–проникающей хроматографии (ГПХ), предпочтительно составляет 200000 или более, но менее 300000, более предпочтительно 210000 или более, но менее 280000, а еще более предпочтительно 220000 или более, но менее 260000.

Пиковую молекулярную массу измеряют с помощью ГПХ и определяют на основе калибровки по полистиролу. Кроме того, в случае, если наблюдается несколько пиков полимерной цепи на основе конъюгированного диена, то в качестве пиковой молекулярной массы полимерной цепи на основе конъюгированного диена, имеющей активную концевую группу, используется пиковая молекулярная масса пика с наименьшей молекулярной массой, полученного для полимерной цепи на основе конъюгированного диена с помощью ГПХ.

[0048]

Молекулярно–весовое распределение, указанное отношением (Mw/Mn) средневзвешенной молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn) полимерной цепи на основе конъюгированного диена, имеющей активную концевую группу, составляет предпочтительно от 1,0 до 1,5, более предпочтительно – от 1,0 до 1,4, а особенно предпочтительно – от 1,0 до 1,3.

[0049]

Стадия (A)

Способ производства композиции S включает стадию (A) смешивания раствора, содержащего полимерную цепь на основе конъюгированного диена, имеющую активную концевую группу, и кремниевое соединение, имеющее на одну молекулу 6 или более реакционных участков, которые могут взаимодействовать с активной концевой группой полимерной цепи на основе конъюгированного диена, имеющей активную концевую группу (далее называется «связывающим агентом»).

[0050]

Связывающий агент, используемый на стадии (А), является кремниевым соединением, имеющим на одну молекулу 6 или более реакционных участков, которые могут взаимодействовать с активной концевой группой полимерной цепи на основе конъюгированного диена, имеющей активную концевую группу; предпочтительно кремниевым соединением, имеющим на одну молекулу от 6 до 9 реакционных участков, которые могут взаимодействовать с активной концевой группой полимерной цепи на основе конъюгированного диена, имеющей активную концевую группу; более предпочтительно кремниевым соединением, имеющим на одну молекулу 6 реакционных участков, которые могут взаимодействовать с активной концевой группой полимерной цепи на основе конъюгированного диена, имеющей активную концевую группу; и, в частности, особенно предпочтительно кремниевым соединением, представленным приведенной ниже общей формулой (1).

Реакционный участок не имеет конкретных ограничений, при условии, что реакционный участок может взаимодействовать с активной концевой группой полимерной цепи на основе конъюгированного диена, а к его примерам относятся атом галогена, алкоксильная группа и т. п., связанные с атомом кремния.

[0051]

SiL13–A1–SiL23... (1)

[0052]

В общей формуле (1), каждый из L1 и L2 независимо представляет собой атом галогена или алкоксигруппу с числом атомов углерода от 1 до 20, и множество L1 и L2 могут быть одинаковыми или разными. A1 представляет собой одинарную химическую связь, полиметиленовую группу, имеющую от 1 до 20 атомов углерода ((CH2)k (где k представляет собой целое число от 1 до 20)), ариленовую группу, имеющую от 6 до 20 атомов углерода, или циклоалкиленовую группу, имеющую от 5 до 20 атомов углерода.

[0053]

В кремниевом соединении, представленном приведенной выше общей формулой (1), А1 предпочтительно представляет собой полиметиленовую группу, имеющую от 1 до 20 атомов углерода (CH2)k (k представляет собой целое число от 1 до 20)). Кроме того, k более предпочтительно представляет собой целое число от 1 до 10, а еще более предпочтительно – целое число от 1 до 6.

[0054]

Если оба из L1 и L2 в общей формуле (1) выше являются атомами галогена, то кремниевое соединение, представленное приведенной выше общей формулой (1), представляет собой галогенированное кремниевое соединение. В галогенированном кремниевом соединении L1 и L2 более предпочтительно являются атомами хлора. Тем не менее, если оба из L1 и L2 в общей формуле (1) выше представляют собой алкоксигруппы, имеющие от 1 до 20 атомов углерода, кремниевое соединение, представленное приведенной выше общей формулой (1), представляет собой алкоксисилановое соединение. В алкоксисилановом соединении L1 и L2 предпочтительно представляют собой алкоксильные группы, имеющие от 1 до 10 атомов углерода, более предпочтительно алкоксильные группы, имеющие от 1 до 6 атомов углерода, а еще более предпочтительно с точки зрения реакционной способности – метоксигруппу (–ы) или этоксигруппу (–ы).

[0055]

Конкретными примерами галогенированного кремниевого соединения, представленного приведенной выше общей формулой (1), являются гексахлордисилан, бис(трихлорсилил)метан, 1,2–бис(трихлорсилил)этан, 1,3–бис(трихлорсилил)пропан, 1,4–бис(трихлорсилил)бутан, 1,5–бис(трихлорсилил)пентан, 1,6–бис(трихлорсилил)гексан и т. п. Среди них предпочтительным является 1,6–бис(трихлорсилил)гексан.

[0056]

К конкретным примерам алкоксисилановых соединений, представленных общей формулой (1) выше, относятся гексаметоксидисилан, гексаэтоксидисилан, бис(триметоксисилил)метан, бис(триэтоксисилил)метан, бис(триметоксисилил)этан, бис(триэтоксисилил)этан, бис(триметоксисилил)пропан, бис(триэтоксисилил)пропан, бис(триметоксисилил)бутан, бис(триэтоксисилил)бутан, бис(триметоксисилил)пентан, бис(триэтоксисилил)пентан, бис(триметоксисилил)гексан, бис(триэтоксисилил)гексан, бис(триметоксисилил)бензол, бис(триэтоксисилил)бензол, бис(триметоксисилил)циклогексан, бис(триэтоксисилил)циклогексан, бис(3–триметоксисилилпропил)этан, бис(3–триэтоксисилилпропил)этан и т. п. Среди них предпочтительным является бис(триметоксисилил)гексан.

[0057]

К другим примерам связывающего агента относятся бис(3–триэтоксисилилпропил)метиламин, трис(триметоксисилилметил)амин и т. п. Можно применять только один связывающий агент или комбинацию из двух или более связывающих агентов.

[0058]

Использованное количество связывающего агента корректируется на основании диапазона соотношения связывающего агента, описанного ниже. Молярное количество реакционных участков связывающего агента, которое вступает в реакцию с активной концевой группой полимерной цепи на основе конъюгированного диена, как правило, составляет от 0,1 до 0,35 моль, предпочтительно от 0,2 до 0,3 моль, на 1 моль инициатора полимеризации, используемого в реакции полимеризации.

[0059]

Стадия (B)

Способ производства композиции S включает, в дополнение к стадии (A), описанной выше, стадию (B) смешивания раствора, содержащего полимерную цепь на основе конъюгированного диена, с активной концевой группой; с полиорганосилоксаном, имеющим на одну молекулу от 3 до 200 функциональных групп, которые могут взаимодействовать с активной концевой группой полимерной цепи на основе конъюгированного диена, имеющей активную концевую группу (далее именуется просто «модифицирующим агентом»).

[0060]

Модифицирующий агент, использованный на стадии (В), является полиорганосилоксаном, имеющим на одну молекулу от 3 до 200 функциональных групп, которые могут взаимодействовать с активной концевой группой полимерной цепи на основе конъюгированного диена, имеющей активную концевую группу. Число функциональных групп предпочтительно составляет от 20 до 150 групп, а более предпочтительно от 30 до 120 групп на одну молекулу полиорганосилоксана.

Функциональная группа не имеет конкретных ограничений, если функциональная группа может взаимодействовать с активной концевой группой полимерной цепи на основе конъюгированного диена, и примеры включают эпоксидную группу, алкоксильную группу, пирролидонильную группу, аллилоксигруппу, карбонильную группу, изоцианатную группу, винильную группу, атом галогена и т. п. Среди них предпочтительными с точки зрения достижения отличной аффинности с кремнеземом являются эпоксидная группа, алкоксильная группа и пирролидонильная группа. Кроме этого, с точки зрения обеспечения отличной пригодности композиции по варианту осуществления настоящего изобретения для обработки предпочтительными являются эпоксидная группа или алкоксильная группа, а более предпочтительной является эпоксидная группа.

[0061]

В частности, полиорганосилоксан, имеющий на одну молекулу от 3 до 200 функциональных групп, которые могут взаимодействовать с активной концевой группой полимерной цепи на основе конъюгированного диена, имеющей активную концевую группу, предпочтительно представляет собой полиорганосилоксан, представленный приведенной ниже общей формулой (2).

[0062]

[Химическая формула 1]

[0063]

В общей формуле (2) выше группы каждая из групп с R1 по R8 представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода, или арильную группу, имеющую от 6 до 12 атомов углерода. Каждая из групп X1 и X4 представляет собой функциональную группу, которая может взаимодействовать с активной концевой группой полимерной цепи на основе конъюгированного диена, имеющей активную концевую группу; или алкильную группу, имеющую от 1 до 6 атомов углерода, или арильную группу, имеющую от 6 до 12 атомов углерода, и группы X1 и X4 могут быть одинаковыми или разными. Каждая из групп X2 независимо представляет собой функциональную группу, которая может взаимодействовать с активной концевой группой полимерной цепи на основе конъюгированного диена, имеющей активную концевую группу. X3 представляет собой группу, имеющую от 2 до 20 повторяющихся звеньев алкиленгликоля, причем часть групп X3 необязательно представляет собой группу (–ы), производную (–ые) от группы, содержащей от 2 до 20 повторяющихся алкиленгликолевых звеньев. При этом m представляет собой целое число от 3 до 200, n – целое число от 0 до 200, а k – целое число от 0 до 200.

[0064]

Примеры алкильных групп, имеющих от 1 до 6 атомов углерода, которые образуют R1–R8, X1 и X4, включают в себя метильную группу, этильную группу, н–пропильную группу, изопропильную группу, бутильную группу, пентильную группу, гексильную группу, циклогексильную группу и т. п. Примеры арильной группы, имеющей от 6 до 12 атомов углерода, включают в себя фенильную группу, метилфенильную группу и т. п. Среди них предпочтительной с точки зрения простоты производства самого полиорганосилоксана является метильная группа.

[0065]

Предпочтительными примерами функциональной группы, которая способна реагировать с активной концевой группой полимерной цепи на основе конъюгированного диена, имеющей активную концевую группу, и которая образует X1, X2 и X4, являются алкоксильные группы, имеющие от 1 до 5 атомов углерода, углеводородные группы, содержащие 2–пирролидонильную группу, а также группы, содержащие эпоксидные группы, содержащие от 4 до 12 до атомов углерода.

[0066]

Примеры алкоксильной группы, имеющей от 1 до 5 атомов углерода, включают метоксигруппу, этоксигруппу, пропоксигруппу, изопропоксигруппу, бутоксигруппу и т. п. Среди них предпочтительной с точки зрения реакционной способности является метоксигруппа.

[0067]

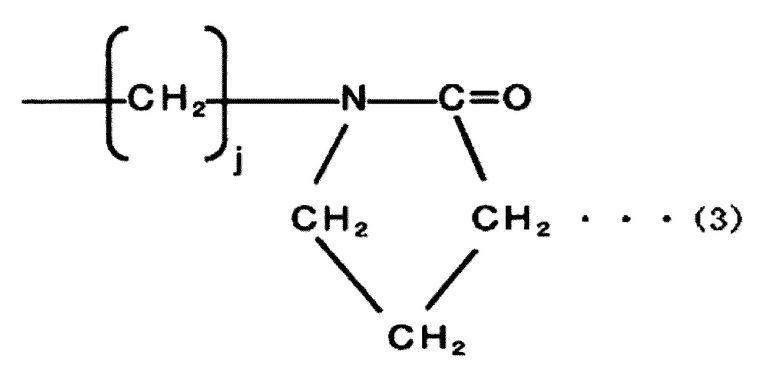

Углеводородная группа, содержащая 2–пирролидонильную группу, представлена, например, общей формулой (3).

[0068]

[Химическая формула 2]

[0069]

В общей формуле (3) выше j представляет собой целое число от 2 до 10, а предпочтительно 2.

[0070]

Группы, содержащие эпоксидные группы, с числом углеродных атомов от 4 до 12, представлены, например, общей формулой (4).

–Z1–Z2–E... (4)

[0071]

В общей формуле (4) Z1 представляет собой алкиленовую группу, имеющую от 1 до 10 атомов углерода, или алкилариленовую группу; Z2 представляет собой метиленовую группу, атом серы или атом кислорода; а E представляет собой углеводородную группу, содержащую эпоксидную группу, имеющую от 2 до 10 атомов углерода. Среди них Z2 предпочтительно представляет собой атом кислорода; более предпочтительно Z2 представляет собой атом кислорода, а E представляет собой глицидильную группу; а еще более предпочтительно Z1 представляет собой алкиленовую группу, имеющую 3 атома углерода, Z2 представляет собой атом кислорода, а E представляет собой глицидильную группу.

[0072]

В полиорганосилоксане, представленном общей формулой (2), каждый из R1–R8 независимо представляет собой алкильную группу из указанных выше, имеющую от 1 до 6 атомов углерода, каждый из X1 и X4 независимо представляет собой алкильную группу из указанных выше, имеющую от 1 до 6 атомов углерода, а X2 предпочтительно представляет собой группы, содержащие эпоксидные группы, с числом углеродных атомов от 4 до 12 из указанных выше.

[0073]

В полиорганосилоксане, представленном общей формулой (2), X3 (т. е. группа, имеющая от 2 до 20 повторяющихся звеньев алкиленгликоля) представлена, например, приведенной ниже общей формулой (5).

[0074]

[Химическая формула 3]

[0075]

В общей формуле (5) выше t представляет собой целое число от 2 до 20, Р представляет собой алкиленовую группу или алкилариленовую группу, имеющую от 2 до 10 атомов углерода, R представляет собой атом водорода или метильную группу, Q представляет собой алкоксигруппу или арилоксигруппу, имеющую от 1 до 10 атомов углерода. Среди них предпочтительно t представляет собой целое число от 2 до 8, Р представляет собой алкиленовую группу, имеющую три атома углерода, R представляет собой атом водорода, а Q представляет собой метоксигруппу.

[0076]

В полиорганосилоксане, представленном общей формулой (2) выше, m представляет собой целое число от 3 до 200, предпочтительно от 20 до 150, а более предпочтительно от 30 до 120.

[0077]

В полиорганосилоксане, представленном общей формулой (2) выше, n представляет собой целое число от 0 до 200, предпочтительно от 0 до 150, а более предпочтительно от 0 до 120; k представляет собой целое число от 0 до 200, предпочтительно от 0 до 150, а более предпочтительно от 0 до 120; а сумма m, n и k предпочтительно составляет от 3 до 400, более предпочтительно – от 3 до 300, а еще более предпочтительно – от 3 до 250.

[0078]

Использованное количество модифицирующего агента корректируется на основании диапазона соотношения связывающего агента, описанного ниже. Молярное количество функциональных групп в модифицирующем агенте, которое вступает в реакцию с активной концевой группой полимерной цепи на основе конъюгированного диена, как правило, составляет от 0,01 до 0,9 моль, предпочтительно от 0,05 до 0,8 моль, а более предпочтительно от 0,1 до 0,5 моль на 1 моль инициатора полимеризации, используемого в реакции полимеризации.

Можно применять только один модифицирующий агент или комбинацию из двух или более модифицирующих агентов.

[0079]

В способе производства композиции S способ смешивания раствора, содержащего полимерную цепь на основе конъюгированного диена с активной концевой группой, связывающий агент и модифицирующий агент, не имеет конкретных ограничений. Однако с точки зрения надлежащего контроля реакции связывания и реакции модификации предпочтительным является способ, в котором связывающий агент и модифицирующий агент добавляют в раствор, содержащий полимерную цепь на основе конъюгированного диена, имеющую активную концевую группу. В это время связывающий агент и модифицирующий агент предпочтительно растворяют в инертном растворителе и добавляют в систему полимеризации. Концентрация раствора составляет предпочтительно от 1 до 50 масс. %.

[0080]

Временные параметры добавления связывающего агента и/или модифицирующего агента в раствор, содержащий полимерную цепь на основе конъюгированного диена с активной концевой группой, не имеют конкретных ограничений, но добавление предпочтительно выполняют в состоянии, при котором реакция полимеризации не завершена, и раствор, содержащий полимерную цепь на основе конъюгированного диена, имеющую активную концевую группу, также содержит мономеры. Более конкретно, связывающий агент и модифицирующий агент предпочтительно добавляют в раствор в состоянии, при котором раствор, содержащий полимерную цепь на основе конъюгированного диена, имеющую активную концевую группу, содержит по меньшей мере 100 м. д. (более предпочтительно – от 300 до 50 000 м. д.) мономеров. При добавлении связывающего агента и/или модифицирующего агента таким образом можно эффективно управлять реакцией, подавляя побочные реакции между конъюгированной полимерной цепью на основе диена, имеющей активную концевую группу, и примесями, содержащимися в системе полимеризации.

[0081]

Что касается условий для взаимодействия связывающего агента и модифицирующего агента то температура реакции обычно составляет от 0 до 100ºC, предпочтительно от 30 до 90ºC, и время реакции для каждого из них обычно составляет от 1 минуты до 120 минут, а предпочтительно от 2 минут до 60 минут.

[0082]

В способе производства композиции S порядок стадий (A) и (B) не имеет конкретных ограничений, и любая стадия может быть выполнена первой, или же стадии могут быть выполнены одновременно; однако предпочтительно стадию (A) выполняют перед стадией (B).

[0083]

В способе производства композиции S в систему полимеризации до и/или после стадии (А) и стадии (В) может быть добавлен известный полимеризационный модифицирующий концевую группу агент, способный взаимодействовать с активной концевой группой полимерной цепи на основе конъюгированного диена и отличающийся от связующего агента и модифицирующего агента, как описано выше, в количестве, которое не ингибирует эффект настоящего изобретения.

[0084]

В способе производства композиции S раствор, содержащий композицию S, содержащую модифицированный бутадиеновый каучук, можно получить, например, путем необязательной остановки реакции путем добавления воды или спирта, такого как метанол или изопропанол, после взаимодействия связывающего агента и/или модифицирующего агента с полимерной цепью на основе конъюгированного диена, имеющей активную концевую группу.

Затем к раствору для полимеризации необязательно добавляют реагент, предотвращающий старение, порошкообразующий агент, ингибитор образования отложений и т. п., затем растворитель отделяют путем прямой сушки или отгонки паром и извлекают целевую композицию S.

[0085]

В настоящем изобретении полученную таким образом композицию S можно рассматривать как модифицированный бутадиеновый каучук, описанный выше.

[0086]

Отношение площади части пиков, имеющих пиковую молекулярную массу, по меньшей мере в 2,5 раза превышающую пиковую молекулярную массу пика с наименьшей молекулярной массой, по измерению методом гель–проникающей хроматографии (ГПХ), к общей площади элюирования (в дальнейшем также называется «отношением связывания») для модифицированного бутадиенового каучука предпочтительно составляет от 25 до 35%.

В настоящем документе «пиком с наименьшей молекулярной массой по измерению методом ГПХ для модифицированного бутадиенового каучука» называется «пик, отнесенный к полимеру, имеющему наименьшую молекулярную массу из полимеров, содержащихся в модифицированном бутадиеновом каучуке». Если отношение связывания находится в диапазоне, указанном выше, то полученная композиция S растекается с меньшей вероятностью и обладает отличной стабильностью при хранении. Кроме того, полученная в итоге шина достигает лучших параметров по низкому уровню теплонакопления.

Отношение связывания относится к доле (массовой фракции) той структуры, в которой по меньшей мере 3 полимерные цепи на основе конъюгированного диена после реакции соединены через остаток (остатки) связующего агента и/или модифицирующего агента в модифицированном бутадиеновом каучуке. Это можно измерить с помощью ГПХ (на основе калибровки с использованием полистирола).

[0087]

Средневзвешенная молекулярная масса модифицированного бутадиенового каучука в виде значения, измеренного с помощью ГПХ с калибровкой по полистиролу, предпочтительно составляет от 200000 до 800000, а более предпочтительно от 300000 до 700000.

Молекулярно–весовое распределение, представленное отношением (Mw/Mn) средневзвешенной молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn) модифицированного бутадиенового каучука, составляет предпочтительно от 1,1 до 5,0 а более предпочтительно – от 1,2 до 3,0.

Вязкость по Муни (ML1+4, 100ºC) модифицированного бутадиенового каучука предпочтительно составляет от 30 до 75.

Содержание виниловых связей в части модифицированного бутадиенового каучука, образованной конъюгированными диеновыми мономерами, предпочтительно составляет 50 масс. % или менее, а более предпочтительно 25 масс. % или менее.

[0088]

Кремнезем

Кремнезем, содержащийся в композиции в соответствии с одним вариантом осуществления настоящего изобретения, не имеет конкретных ограничений, и можно применять любой известный кремнезем, который смешивают с каучуковыми композициями для применения в шинах, или т. п.

К примерам кремнеземов относятся влажный кремнезем, сухой кремнезем, пирогенный кремнезем, диатомитовая земля и т. п. Каждый из типов кремнеземов можно использовать отдельно или в комбинации из двух или более типов.

[0089]

Кремнезем предпочтительно имеет удельную площадь поверхности по адсорбции цетилтриметиламмония бромида (ЦТАБ), составляющую, без ограничений, от 100 до 300 м2/г, а более предпочтительно с точки зрения обеспечения лучшего эффекта настоящего изобретения – от 150 до 250 м2/г.

В настоящем описании удельная площадь поверхности по адсорбции ЦТАБ представляет собой адсорбированное на поверхности кремнезема количество ЦТАБ, измеренное согласно JIS K 6217–3:2001 Part 3: Determination of specific surface area – CTAB adsorption methods.

[0090]

В композиции в соответствии с вариантом осуществления настоящего изобретения содержание кремнезема составляет от 20 до 100 частей по массе на 100 частей по массе диенового каучука, а с точки зрения обеспечения лучшего эффекта настоящего изобретения содержание предпочтительно составляет от 30 до 90 частей по массе, а более предпочтительно – от 50 до 80 частей по массе.

[0091]

Отвержденный продукт (определенный отвержденный продукт)

Отвержденный продукт, содержащийся в композиции в соответствии с одним вариантом осуществления настоящего изобретения, представляет собой отвержденный продукт, полученный путем отверждения поперечносшиваемого олигомера или полимера, который является несмешиваемым с диеновым каучуком и имеет твердость JIS A от 3 до 45 (в дальнейшем называется «определенным отвержденным продуктом»).

[0092]

Термин «несмешиваемый (с диеновым каучуком)» не означает, что он является несмешиваемым со всеми компонентами каучука, содержащимися в диеновом каучуке, но означает, что конкретные компоненты, используемые в поперечносшиваемом олигомере или полимере и диеновом каучуке, не смешиваются друг с другом.

Таким образом, достаточно, чтобы поперечносшиваемый олигомер или полимер был несмешиваемым с компонентом, фактически содержащимся в диеновом каучуке, и не обязательно, чтобы он был несмешиваемым с компонентом каучука, который фактически не содержится в диеновом каучуке (например, «другим компонентом каучука», как описано выше). Например, в случае примеров, описанных ниже, диеновый каучук выполнен из натурального каучука и модифицированного бутадиенового каучука. Таким образом, поперечносшиваемый полимер должен быть несмешиваемым только с натуральным каучуком и модифицированным бутадиеновым каучуком.

[0093]

Термин «отвержденный продукт, полученный путем отверждения» относится к отвержденному продукту, полученному посредством отверждения поперечносшиваемого олигомера или полимера до смешивания и приготовления композиции в соответствии с одним вариантом осуществления настоящего изобретения.

Термин «твердость JIS A» относится к твердости по дюрометру, определенной согласно JIS K 6253–3:2012, и к твердости, измеренной при температуре 25ºC с помощью дюрометра типа А.

[0094]

Поперечносшиваемый олигомер или полимер

Поперечносшиваемый олигомер или полимер не имеет конкретных ограничений, при условии, что поперечносшиваемый олигомер или полимер является поперечносшиваемым и несмешиваемым с диеновым каучуком.

Термин «смешиваемый» означает, что два (или более) типа различных молекулярных цепей могут равномерно смешиваться на молекулярном уровне (полностью смешиваются на молекулярном уровне). И наоборот, термин «несмешиваемый» означает «не полностью смешиваемый на молекулярном уровне».

[0095]

Примеры поперечносшиваемого олигомера или полимера включают полимеры или сополимеры на основе простого полиэфира, на основе сложного полиэфира, на основе полиолефина, на основе поликарбоната, алифатические, на основе предельного углеводорода, акриловые, растительного происхождения или на основе силоксана; и т. п.

[0096]

Среди них с точки зрения термостабильности, гибкости молекулярных цепей, устойчивости к гидролизу и т. п. предпочтительным поперечносшиваемым олигомером или полимером является полимер или сополимер на основе простого полиэфира или силоксана.

[0097]

Примерами простого полиэфирного полимера или сополимера являются полиэтиленгликоль, полипропиленгликоль (ППГ), полипропилентриол, сополимеры этиленоксида и пропиленоксида, политетраметилен–этергликоль (PTMEG), полиолы на основе сорбита и т. п.

К примерам силоксановых полимеров или сополимеров относятся полимеры или сополимеры, имеющие силоксановую структуру, представляемую формулой –(Si(R1)(R2)O)– (где каждый из R1 и R2 независимо представляет собой алкильную группу, содержащую от 1 до 4 атомов углерода, или фенильную группу) в основной цепи, и т. п.

[0098]

Поперечносшиваемый олигомер или полимер предпочтительно содержит силановую функциональную группу, поскольку отвержденный продукт легко образуется путем поперечной сшивки молекул.

Силановая функциональная группа также называется поперечносшиваемой силильной группой. К их конкретным примерам относятся гидролизуемая силильная группа; силанольная группа; функциональные группы, в которых силанольная группа заменена производным ацетоксигруппы, производным еноксигруппы, производным оксимной группы, производным амина или т. п.; и т. п.

[0099]

Конкретные примеры гидролизуемых силильных групп включают в себя алкоксисилильные группы, алкенилоксисилильные группы, ацилоксисилильные группы, аминосилильные группы, аминооксисилильные группы, оксимсилильные группы, амидосилильные группы и т. п.

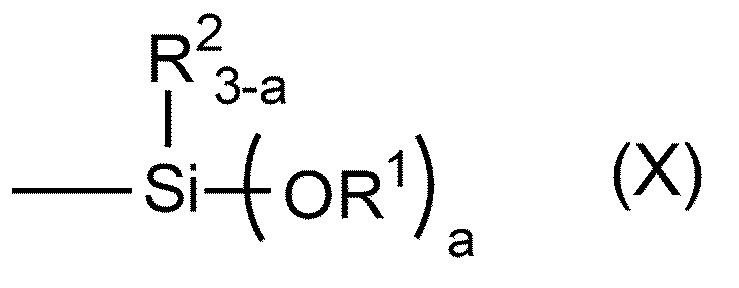

Среди них предпочтительной с точки зрения достижения прекрасного баланса между гидролизуемостью и стабильностью при хранении является алкоксисилильная группа. Более конкретно, более предпочтительной является алкоксисилильная группа, представленная формулой (X) ниже, а еще более предпочтительной является метоксисилильная группа или этоксилильная группа.

[0100]

[Химическая формула 4]

[0101]

В формуле (X) R1 обозначает алкильную группу, имеющую от 1 до 4 атомов углерода; R2 обозначает атом водорода или алкильную группу, имеющую от 1 до 4 атомов углерода; и a обозначает целое число от 1 до 3. Если a равно 2 или 3, то множество групп R1 могут быть одинаковыми или разными. Если a равно 1, то множество групп R1 могут быть одинаковыми или разными.

[0102]

Силановая функциональная группа предпочтительно содержится по меньшей мере в конце основной цепи поперечносшиваемого олигомера или полимера, и если основная цепь представляет собой неразветвленную цепь, в ней предпочтительно содержатся 1,5 или более химически активных функциональных групп, а более предпочтительно – 2 или более химически активных функциональных групп. С другой стороны, если основная цепь является разветвленной, в ней предпочтительно содержатся 3 или более химически активных функциональных групп.

[0103]

С точки зрения достижения отличной диспергируемости полученного отвержденного продукта в диеновом каучуке и/или пригодности каучуковой композиции для обработки замешиванием средневзвешенная молекулярная масса или среднечисленная молекулярная масса поперечносшиваемого олигомера или полимера предпочтительно составляет от 300 до 30000, а более предпочтительно – от 2000 до 20000.

В данном описании средневзвешенную молекулярную массу и среднечисленную молекулярную массу измеряют методом гель–проникающей хроматографии (ГПХ) на основе калибровки с использованием полистирольного стандарта.

[0104]

Способ отверждения поперечносшиваемого олигомера или полимера не имеет конкретных ограничений, и его примеры включают способ отверждения с использованием по меньшей мере одного типа катализатора, выбранного из группы, состоящей из кислотных катализаторов, щелочных катализаторов, металлических катализаторов, аминовых катализаторов и т. п.

Среди них с точки зрения высокой эффективности отверждения предпочтителен способ отверждения с использованием кислотного катализатора или металлического катализатора.

[0105]

Конкретные примеры кислотных катализаторов включают молочную кислоту, фталевую кислоту, лауриловую кислоту, олеиновую кислоту, линолевую кислоту, линоленовую кислоту, нафтеновую кислоту, октиленовую кислоту, октановую кислоту (2–этилгексановую кислоту), муравьиную кислоту, уксусную кислоту, пропионовую кислоту, масляную кислоту, валериановую кислоту, капроновую кислоту, каприловую кислоту, каприновую кислоту, лауриновую кислоту миристиновую кислоту, бензойную кислоту, щавелевую кислоту, яблочную кислоту, лимонную кислоту и т. п. Каждый из них можно использовать по отдельности или в комбинации из двух или более типов.

С точки зрения кислотности и диспергируемости предпочтительно использовать в качестве кислотного катализатора кислоту, которая является жидкой при комнатной температуре, и, в частности, более предпочтительно использовать молочную кислоту и муравьиную кислоту.

[0106]

К примерам металлического катализатора относятся металлоорганические соединения, такие как октилат олова, алкоголяты щелочных металлов и т. п.

К конкретным примерам металлического катализатора относятся карбоксилаты олова, такие как диметилиндилаурат, дибутилиндилаурат, дибутилинмалеат, дибутилиндиацетат, октилат олова и нафтенат олова; титанатные сложные эфиры, такие как тетрабутилтитанат и тетрапропилтитанат; органические алюминиевые соединения, такие как трис–ацетилацетонат алюминия, трис–этилацетоацетат алюминия и этилацетоацетат диизопропоксилюминия; хелатирующие соединения, такие как тетраацетилацетонат циркония и тетраацетилацетонат титана; октаноаты металлов, такие как октаноат свинца и октаноат висмута; и т. п.

С точки зрения кислотности в качестве металлического катализатора более предпочтительно использовать карбоксилаты олова.

[0107]

Твердость отвержденного продукта по JIS А составляет от 3 до 45, предпочтительно от 3 до 20, а более предпочтительно от 3 до 15.

[0108]

С точки зрения обеспечения отличной диспергируемости в диеновом каучуке, лучших характеристик на льду и износостойкости нешипованной шины предпочтительно, чтобы средний диаметр частицы отвержденного продукта в композиции в соответствии с вариантом осуществления настоящего изобретения, полученной путем смешивания с отвержденным продуктом, предпочтительно составлял от 5 до 250 мкм.

Средний диаметр частицы отвержденного продукта в композиции в соответствии с вариантом осуществления настоящего изобретения представляет собой значение, полученное путем анализа изображения поперечного сечения вулканизированного опытного образца композиции в соответствии с вариантом осуществления настоящего изобретения с использованием электронного микроскопа (увеличение: приблизительно от 500 до 2000), а затем измерения и усреднения максимальной длины частиц наблюдаемого отвержденного продукта для любых 10 или более частиц.

[0109]

В композиции в соответствии с вариантом осуществления настоящего изобретения содержание отвержденного продукта составляет от 0,3 до 30 частей по массе на 100 частей по массе диенового каучука, а с точки зрения обеспечения лучшего эффекта настоящего изобретения содержание предпочтительно составляет от 0,5 до 25 частей по массе, а более предпочтительно – от 1 до 15 частей по массе.

[0110]

Необязательный компонент

Композиция в соответствии с вариантом осуществления настоящего изобретения при необходимости может дополнительно содержать еще один компонент (необязательный компонент) в объеме, который не препятствует достижению эффекта или цели изобретения.

Примеры необязательного компонента включают различные добавки, обычно применяемые в каучуковых композициях, такие как, углеродная сажа, силановые связывающие агенты, терпеновые смолы, модифицированные ароматическими группами, термически расширяемые микрокапсулы, наполнители, оксид цинка (цинковые белила), стеариновая кислота, реагенты, предотвращающие старение, воски, вещества для улучшения технологических свойств, масла, жидкие полимеры, термоотверждающиеся смолы, вулканизующие агенты (например, сера) и ускорители вулканизации.

[0111]

Терпеновая смола, модифицированная ароматическими группами

Композиция в соответствии с одним вариантом осуществления настоящего изобретения может дополнительно содержать терпеновую смолу, модифицированную ароматическими группами.

С точки зрения достижения лучшего эффекта настоящего изобретения терпеновая смола, модифицированная ароматическими группами, предпочтительно представляет собой терпеновую смолу, модифицированную ароматическими группами, имеющую температуру размягчения от 60 до 150ºC. С точки зрения достижения лучшего эффекта настоящего изобретения более предпочтительно, чтобы температура размягчения составляла от 100 до 140ºC.

Следует отметить, что указанная температура размягчения представляет собой температуру размягчения по Вика, измеряемую в соответствии с JIS K 7206:1999.

В композиции в соответствии с вариантом осуществления настоящего изобретения содержание терпеновой смолы, модифицированной ароматическими группами, не имеет конкретных ограничений; однако с точки зрения достижения лучшего эффекта настоящего изобретения предпочтительно, чтобы содержание составляло от 2 до 20 частей по массе, а более предпочтительно от 5 до 15 частей по массе на 100 частей по массе диенового каучука.

[0112]

Термически расширяемая микрокапсула

Композиция в соответствии с одним вариантом осуществления настоящего изобретения может дополнительно содержать термически расширяемые микрокапсулы.

Термически расширяемые микрокапсулы представляют собой частицы расширяющейся при нагреве термопластичной смолы, причем в термопластичной смоле содержится жидкость, испаряющаяся при нагревании и образующая газ. Такие термически расширяемые микрокапсулы расширяются при нагревании до температуры, равной или превышающей температуру начала расширения, как правило, при температуре от 130 до 190ºC, и задерживают газ во внешней оболочке, образованной из термопластичной смолы, с образованием частиц термопластичной смолы с инкапсулированным в них газом.

[0113]

Для термопластичной смолы температура начала расширения термопластичной смолы предпочтительно составляет 100ºC или выше, а более предпочтительно 120ºC или выше. Максимальная температура расширения предпочтительно составляет 150ºC или выше, а более предпочтительно 160ºC или выше.

В качестве термопластичной смолы можно применять, например, полимер из (мет)акрилонитрила и сополимер с высоким содержанием (мет)акрилонитрила. В случае сополимера в качестве другого мономера (сомономера) можно использовать такие мономеры, как винилгалогенид, винилиденгалогенид, мономеры на основе стирола, мономеры на основе (мет)акрилата, винилацетат, бутадиен, винилпиридин, хлоропрен и т. п.

Термопластичная смола может быть поперечно сшита поперечносшивающим агентом, таким как дивинилбензол, этиленгликоля ди(мет)акрилат, триэтиленгликоля ди(мет)акрилат, триметилолпропана три(мет)акрилат, 1,3–бутадиенгликоля ди(мет)акрилат, аллил(мет)акрилат, триакрилформаль и триаллилизоцианурат. Предпочтительная форма поперечного сшивания является несшитой, но возможно частичное сшивание в той мере, чтобы оно не нарушало характеристики термопластичной смолы.

К примерам жидкости, которая испаряется при нагревании и образует газ, относятся такие жидкости, как н–пентан, изопентан, неопентан, бутан, изобутан, гексан и петролейный эфир; и хлорированные углеводороды, такие как метилхлорид, метиленхлорид, дихлорэтилен, трихлорэтан и трихлорэтилен.

[0114]

Термически расширяемые микрокапсулы, описанные выше, не имеют конкретных ограничений, при условии, что термически расширяемые микрокапсулы представляют собой термически расширяемые микрокапсулы, которые расширяются под воздействием нагрева с образованием инкапсулирующей газ термопластичной смолы. Можно использовать один тип термически расширяемых микрокапсул или комбинацию из двух или более типов термически расширяемых микрокапсул.

Диаметр частиц до расширения термически расширяемых микрокапсул предпочтительно составляет от 5 до 300 мкм, а более предпочтительно от 10 до 200 мкм.

[0115]

В качестве термически расширяемых микрокапсул могут использоваться доступные в продаже продукты. К конкретным примерам относятся Expancel 091DU–80 и Expancel 092DU–120, поставляемые компанией Expancel; Microsphere F–85 и Microsphere F–100, поставляемой компанией Matsumoto Yushi–Seiyaku Co., Ltd.; и т. п.

[0116]

В композиции по одному варианту осуществления настоящего изобретения содержание термически расширяемых микрокапсул не имеет конкретных ограничений, но предпочтительно составляет от 0,5 до 20 частей по массе, а более предпочтительно от 1 до 10 части по массе на 100 частей по массе диенового каучука.

[0117]

Углеродная сажа

Композиция в соответствии с одним вариантом осуществления настоящего изобретения может дополнительно содержать углеродную сажу.

Углеродная сажа не имеет конкретных ограничений, и, например, можно использовать углеродные сажи различных классов, такие как SAF–HS, SAF, ISAF–HS, ISAF, ISAF–LS, IISAF–HS, HAF–HS, HAF, HAF–LS и FEF.

Удельная площадь поверхности по адсорбции азота (N2SA) углеродной сажи не имеет конкретных ограничений, но с точки зрения достижения лучшего эффекта настоящего изобретения предпочтительно составляет от 50 до 200 м2/г, а более предпочтительно от 70 до 150 м2/г.

Здесь удельная площадь поверхности по адсорбции азота (N2SA) – это количество азота, которое адсорбируется на поверхности углеродной сажи, измеренное в соответствии с документом JIS K6217–2:2001 (Part 2: Determination of specific surface area – Nitrogen adsorption methods – Single–point procedures).

Содержание углеродной сажи не имеет конкретных ограничений, но предпочтительно составляет от 1 до 200 частей по массе, более предпочтительно – от 10 до 100 частей по массе на 100 частей по массе вышеописанного диенового каучука.

[0118]

Силановый связывающий агент

Композиция в соответствии с одним вариантом осуществления настоящего изобретения может дополнительно содержать силановый связывающий агент.

Силановый связывающий агент не имеет конкретных ограничений, при условии, что силановый связывающий агент представляет собой силановое соединение, содержащее гидролизуемую группу и органическую функциональную группу.

Гидролизуемая группа не имеет конкретных ограничений; однако к ее примерам относятся алкоксигруппы, феноксигруппы, карбоксильные группы и алкенилоксигруппы. Среди них предпочтительными являются алкоксигруппы. Если гидролизуемая группа представляет собой алкоксигруппу, количество атомов углерода в алкоксигруппе предпочтительно составляет от 1 до 16, а более предпочтительно – от 1 до 4. К примерам алкоксигруппы, имеющей от 1 до 4 атомов углерода, относятся метоксигруппа, этоксигруппа и пропоксигруппа.

[0119]

Органическая функциональная группа не имеет конкретных ограничений, но предпочтительно представляет собой группу, которая может образовывать химическую связь с органическим соединением. К примерам относятся эпоксидная группа, виниловая группа, акрилоиловая группа, метакрилоиловая группа, аминогруппа, меркаптогруппа и т. п. Среди них предпочтительной является меркаптогруппа.

Можно использовать один тип силановых связывающих агентов или комбинацию из двух или более типов силановых связывающих агентов.

[0120]

Силановый связывающий агент предпочтительно представляет собой содержащий серу силановый связывающий агент.

[0121]

Конкретные примеры силановых связывающих агентов представляют собой бис(3–триэтоксисилилпропил)тетрасульфид, бис(3–триметоксисилилпропил)тетрасульфид, бис(3–триэтоксисилилпропил)дисульфид, меркаптопропилтриметоксисилан, меркаптопропилтриэтоксисилан, 3–триметоксисилилпропил–N,N–диметилтиокарбамоилтетрасульфид, триметоксисилилпропилмеркаптобензотиазолтетрасульфид, триэтоксисилилпропилметакрилатмоносульфид, диметоксиметилсилилпропил–N,N–диметилтиокарбамоилтетрасульфид и т. п. Каждый из типов можно использовать по отдельности или в комбинации из двух или более типов.

[0122]

В композиции по одному варианту осуществления настоящего изобретения содержание силанового связывающего агента не имеет конкретных ограничений, но предпочтительно составляет от 2 до 20 масс. %, а более предпочтительно – от 5 до 15 масс. % по отношению к описанному выше содержанию кремнезема.

[0123]

Способ производства каучуковой композиции для протектора шины

Способ производства композиции по варианту осуществления настоящего изобретения не имеет конкретных ограничений, его конкретные примеры включают способ, в котором каждый из указанных выше компонентов замешивают в общую массу с использованием широко известного способа и устройства (например, смесителя Бенбери, замесочной машины и подающего валика).

Если композиция в соответствии с вариантом осуществления настоящего изобретения содержит серу или ускоритель вулканизации, то компоненты, отличные от серы и ускорителя вулканизации, предпочтительно смешивают сначала при высокой температуре (предпочтительно от 100 до 155ºC), а затем охлаждают перед примешиванием серы или ускорителя вулканизации.

Композицию в соответствии с вариантом осуществления настоящего изобретения можно вулканизировать или поперечно сшивать в известных условиях проведения вулканизации или поперечного сшивания.

[0124]

Поскольку композиция в соответствии с вариантом осуществления настоящего изобретения обеспечивает отличные характеристики на льду, характеристики сцепления на мокром покрытии, низкое теплонакопление и износостойкость, композиция является особенно предпочтительной для нешипованной шины.

[0125]

Пневматическая шина

Пневматическая шина в соответствии с вариантом осуществления настоящего изобретения представляет собой пневматическую шину с использованием композиции, описанной в варианте осуществления настоящего изобретения. Кроме этого, пневматическая шина в соответствии с вариантом осуществления настоящего изобретения предпочтительно представляет собой пневматическую шину с использованием композиции, описанной в варианте осуществления настоящего изобретения, в протекторе.

На ФИГ. 1 схематично представлен вид в частичном разрезе шины, представляющей пневматическую шину по варианту осуществления настоящего изобретения, но шина настоящего изобретения не ограничивается вариантом осуществления, изображенным на ФИГ. 1.

[0126]

На ФИГ. 1 позиционное обозначение 1 означает бортовой участок, позиционное обозначение 2 означает участок боковины, позиционное обозначение 3 означает участок протектора шины.

Каркасный слой 4, в котором находятся волоконные корды, установлен между парой левого и правого бортовых участков 1, а концы каркасного слоя 4 закручены вокруг сердечников 5 борта и вкладышей 6 борта от внутренней стороны к внешней стороне шины.

В участке 3 протектора шины брекер 7 расположен по всей периферии шины на внешней стороне каркасного слоя 4.

В частях бортовых участков 1, находящихся в контакте с диском, предусмотрены бортовые ленты 8.

Участок 3 протектора шины образован из композиции, описанной выше в варианте осуществления настоящего изобретения.

[0127]

Пневматическую шину в соответствии с вариантом осуществления настоящего изобретения можно изготавливать, например, в соответствии с известным способом. В дополнение к обычному воздуху или воздуху с отрегулированным парциальным давлением кислорода можно использовать инертные газы, такие как азот, аргон и гелий, в качестве газа для наполнения шины.

Примеры

[0128]

Настоящее изобретение подробно описано ниже с использованием примеров, но настоящее изобретение не ограничено такими примерами.

[0129]

Синтез модифицированного бутадиенового каучука 1

В атмосфере азота в автоклав с мешалкой помещали 5 670 г циклогексана, 700 г 1,3–бутадиена и 0,17 ммоль тетраметилэтилендиамина. Затем добавляли н–бутиллитий в количестве, необходимом для нейтрализации примесей, которые ингибируют полимеризацию и которые содержались в циклогексане, и 1,3–бутадиен, затем дополнительно добавляли 8,33 ммоль н–бутиллития для использования в реакции полимеризации и инициировали полимеризацию при 50ºC. Через двадцать минут после начала полимеризации в течение 30 минут непрерывно добавляли 300 г 1,3–бутадиена. Максимальная температура в течение реакции полимеризации составляла 80ºC. После завершения непрерывного добавления реакцию полимеризации продолжали в течение еще 15 минут. После подтверждения того, что степень превращения полимера находится в диапазоне от 95% до 100%, отбирали небольшое количество полимеризационного раствора. Это небольшое количество отобранного полимеризационного раствора после прекращения реакции путем добавления избыточного количества метанола высушивали воздухом с получением полимера. Данный полимер использовали в качестве образца для ГПХ–анализа. Пиковую молекулярную массу и молекулярно–весовое распределение полимера (соответствующего полимерной цепи на основе конъюгированного диена, имеющей активную концевую группу) измеряли, используя данный образец, и пиковая молекулярная масса составила 230 000, а молекулярно–весовое распределение составило 1,04.

[0130]

Сразу же после отбора небольшого количества полимеризационного раствора к полимеризационному раствору добавляли 0,288 ммоль 1,6–бис(трихлорсилил)гексана (в молярном соотношении 0,0345 от количества н–бутиллития, использованного при полимеризации) в состоянии 40 масс. % раствора в циклогексане и оставляли для реакции на 30 минут.

Далее дополнительно добавляли 0,0382 ммоль (в молярном соотношении 0,00459 от количества н–бутиллития, использованного при полимеризации) полиорганосилоксана А, представленного формулой (6) ниже (значения m и k представляли собой средние значения) в виде 20 масс. % раствора в ксилоле и оставляли для реакции на 30 минут.

После этого в качестве останавливающего полимеризацию агента добавляли метанол в количестве, эквивалентном двукратному молярному количеству использованного н–бутиллития. Таким образом был получен раствор, содержащий модифицированный бутадиеновый каучук 1. К этому раствору в качестве реагента, предотвращающего старение, добавляли 0,2 части 2,4–бис(н–октилтиометил)–6–метилфенола на 100 частей каучукового компонента. Затем растворитель удаляли путем отгонки паром и выполняли вакуумную сушку при 60°C в течение 24 часов с получением твердого модифицированного бутадиенового каучука 1 (композиция S). Для этого модифицированного бутадиенового каучука 1 (композиция S) измеряли средневзвешенную молекулярную массу, молекулярно–весовое распределение, отношение связывания, содержание винильных связей и вязкость по Муни. Средневзвешенная молекулярная масса составила 510 000, молекулярно–весовое распределение составило 1,46, отношение связывания составило 28%, содержание винильных связей составило 11 масс. %, а вязкость по Муни составила 46.

[0131]

[Химическая формула 5]

[0132]

Синтез модифицированного бутадиенового каучука 2

В атмосфере азота 0,112 моль 3–аминопропилтриметоксисилана и 0,123 моль метилизопропилкетона встряхивали при комнатной температуре в течение 2 дней. Кетиминсилановый продукт реакции конденсации со средней степенью конденсации 2,4 был синтезирован путем удаления метанола и непрореагировавшего метилизопропилкетона из полученного реакционного раствора в вакууме.

В реактор–автоклав объемом 10 л с продувкой азотом загружали циклогексан, 9,215 моль бутадиена и 5,464 моль 1,1,4,4–тетраметилэтилендиамина и запускали встряхивание. После доведения температуры содержимого реактора до 50°C добавляли 4,856 моль н–бутиллития. После того как степень превращения полимера достигла 100%, добавляли толуоловый раствор кетиминсиланового продукта реакции конденсации, синтезированного, как описано выше, и встряхивали в течение 1 часа. Затем к смеси добавляли 0,5 мл метанола и встряхивали в течение 30 минут. К полученному раствору полимера добавляли небольшое количество агента, предотвращающего старение (Irganox 1520, производство компании Ciba Specialty Chemicals), и растворитель удаляли путем концентрирования при пониженном давлении. Полимер коагулировали в метаноле, промывали и затем высушивали с получением твердого модифицированного бутадиенового каучука 2.

[0133]

Синтез определенного отвержденного продукта

К 10 массовым частям пастообразного продукта полиоксипропиленгликоля с присоединенной на конец цепи гидролизуемой силильной группой (полипропиленгликоль, имеющий концевую гидролизуемую силильную группу) (MS Polymer S810 производства компании Kaneka Corporation) (поперечносшиваемый полимер), добавляли 0,1 части по массе молочной кислоты (кислотный катализатор).

После достаточного встряхивания смеси ее отверждали при комнатной температуре в течение 2 дней с получением определенного отвержденного продукта.

Твердость JIS А для полученного определенного отвержденного продукта 1 составила 8. Кроме этого, средний диаметр частицы определенного отвержденного продукта в опытном образце вулканизированного каучука, который описан ниже, составлял 38 мкм.

[0134]

Получение каучуковой композиции для протектора шины

Компоненты, показанные ниже в таблице 1, смешивали в пропорциях (часть по массе), показанных в таблице 1.

В частности, маточную смесь получали путем первоначального нагревания до температуры около 150ºC компонентов, показанных в таблице 1, за исключением серы и ускорителя вулканизации, в течение 5 минут в 1,7–литровом смесителе Бенбери закрытого типа, а затем выгрузки смеси и охлаждения ее до комнатной температуры. Затем серу и ускоритель вулканизации примешивали к полученной маточной смеси с использованием описанного выше смесителя Бенбери с получением каучуковой композиции для протектора шины.

[0135]

Оценка

[0136]

Пригодность для обработки (вязкость)