(54) ПОЛИМЕРНАЯ КОМПОЗИЦИЯ а)жидкой эпоксидной смолы на ос ве бисфенола А с содержанием эпокси по меньшей мере, 4,5 экв/кг или других низкомапекулярных ароматичес ких диглицидиловых соединений, например рёзорциндиглицидилового эфира, фенолфталеиндиглицидилового эфира, галогенсодержащих диглицидиловых соединений и б)небольшого количества ароматического или, в случае йеобходимости также циклоалифатического диамина, например диа данодифенидсульфона, диамин оди фенил мет аи а. В качестве отвердителей можно ис пользовать твердые форпоиимеры из;. а) таких арома й сеских диайинов как диамйнодифвнияметан, диа 1инодитолнлмётан, дИаминоДифенилсульфон, 0-, м- п -фёнилендиамин, диахмйнодифениловый эфир, бензидин, диамин стильбен, 4,4--диaминo-3,3 димeтил бифeнил и. , .. б), небольшого количества диэпоксиднсиро соединения, например жидкой низкбмолекулярной смолы на основе бисфенола h, эпихлоргидрина с содержанием эпоксида более. 4, экв./кг простых дпглицидиловыхэфиррв, друг

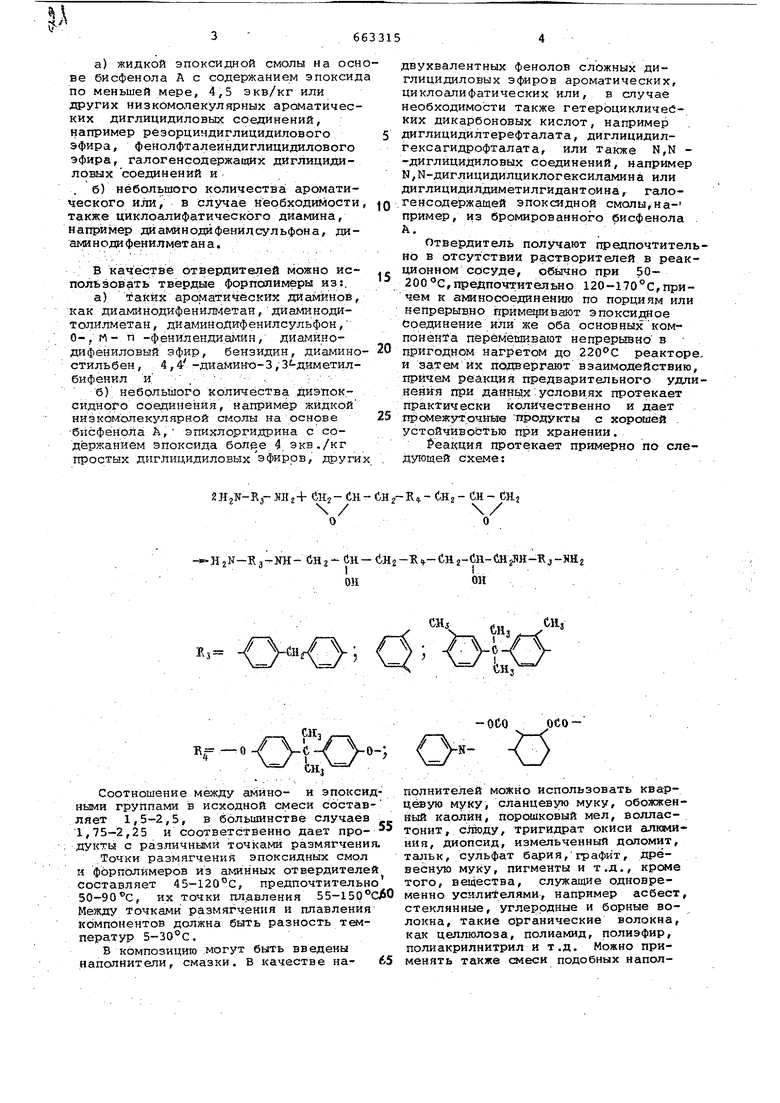

2Н2К-Кэ-гаг4- бНг-СК-СНг-К - Нг- СН- СНг

/

О

HoN-Ha-ira- .Н2-Ж еНг-Си-СНгЯН-Кл-})Нг

ОН

/ О

ОН двухвалентных фенолов сложных диглицидиловых эфиров ароматических, циклоалифатических или, в случае необходимости также гетероциклических дикарбоновых кислот, например диглицидилтерефталата, диглицидилгексагидрофталата, или также N,N -диглицидиловых соединений, например N,N-диглицидилциклогексиламина или диглицидилдаметилгидантоина, галогенсодержащей эпоксидной смалы,например, из Хромированного бисфенола А. , , Отвердитель получают щзедпочтительно в отсутствии растворителей в реакционном сосуде, обычно при 50200 G,предпочтительно 120-170°С,причем к а1 я1носоединеяшо по порциям или непрерывно 1И{}имешивают эпоксидное Соединение или же оба. основных компоненфа перёмеишвают непрерывно в пригодном нагретом до реакторе, и затем их подвергают взаимодействию, причем реакция предварительного удпинеай я при даннах условиях протекает практически количественно и дает ирсмежутрчнЕде продукты с хорошей . устрйчивоЬтью при кранении.. Реакция протекает примерно по следуютцей схеме:

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная пресскомпозиция | 1972 |

|

SU469261A3 |

| ВСЕСОЮЗНАЯ I | 1973 |

|

SU378937A1 |

| Эпоксидная композиция для изготовления электротехнических и конструкционных изделий | 1979 |

|

SU896035A1 |

| Эпоксидная композиция | 1975 |

|

SU609475A3 |

| ПРЕСС-МАТЕРИАЛ ДЛЯ ГЕРМЕТИЗАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2012 |

|

RU2505567C1 |

| Способ получения пластических масс и лаковых покрытий на основе щелочного лигнина | 1949 |

|

SU85788A1 |

| Способ получения эпоксидныхолигомеров | 1974 |

|

SU509243A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОРТО-КРЕЗОЛНОВОЛАЧНОЙ ЭПОКСИДНОЙ СМОЛЫ И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ЕЕ ОСНОВЕ | 2011 |

|

RU2447093C1 |

| Борсодержащая эпоксидная композиция | 1974 |

|

SU514004A1 |

| ЭПОКСИДНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1994 |

|

RU2129137C1 |

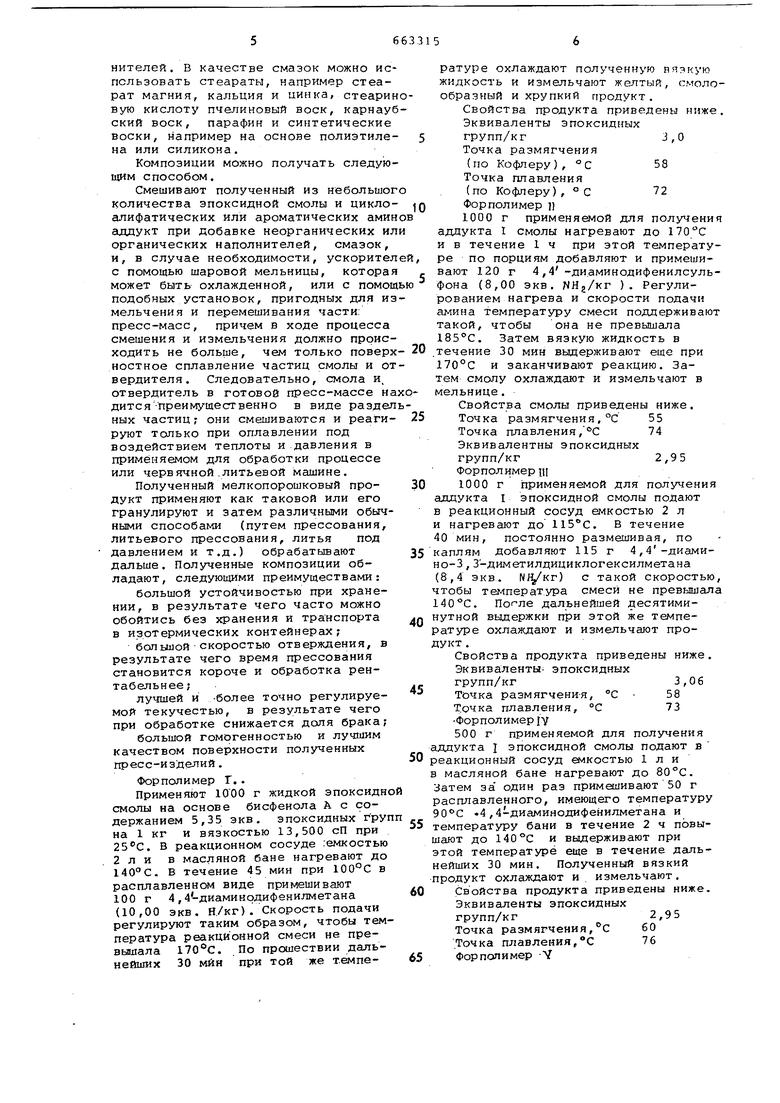

-ОСООСО

Соотношение между амино- и эпоксидными группами :в исходной смеси составляет 1,5-2,5, в большинстве случаев 1,75-2,25 и соответственно дает про.дукты с различными точками размягчениа

Точки размягчения эпоксидных смрл и форполкмеров из аминных отвердителей составляет 45-120°С, предпочтительно ЗО-ЭО С, их точки плавления 55-15р°С 0 Между точками размягчения и плавления компонентов должна быть разность температур 5-30с.

В композицию могут быть введены наполнители, смазки. В качестве на- 65

полнителей можно использовать кварцевую муку, сланцевую муку, обожженн ый каолйн, порошковый мел, волластонит, слюду, тригидрат окиси алк шния, диопсид, измельченный доломит, тальк, сульфат бария,графит, древесную муку, пигменты и т.д., креме того, вещества, служащие одновременно усили елями, например асбест, стеклянные, углеродные и борные волокна, такие органические волокна, как целлюлоза, полиамид, полиэфир, полиакрилнитрил и т.д. Можно применять также смеси подобных наполнителей. в качестве смазок можно ис пользовать стеараты, например стеарат магния, кальция и цинка, стеари вую кислоту пчелиновый воск, карнау ский воск, парафин и синтетические носки, например на основе полиэтиле на или силикона. Композиции можно получать следую щим способом. Смешивают полученный из небольшо количества эпоксидной смолы и цикло алифатических или ароматических ами аддукт при добавке неорганических и органических наполнителей, смазок, и, в случае необходимости, ускорите с помощью шаровой мельницы, котора может быть охлажденной, или с помо подобных установок, пригодных для и мельчения и перемешивания части: пресс-масс, причем в ходе процесса смешения и измельчения должно проис ходить не больше, чем только повер ностное сплавление частиц смолы и от вердителя. Следовательно, смола и, отвердитель в готовой пресс-массе н дится-преимущественно в виде раздел ных частиц ; они смешиваются и реагируют только при оплавлении под воздействием теплоты и давления в применяемом для обработки процессе или червячной .литьевой машине. Полученный мелкопорошковый продукт применяют как таковой или его гранулируют и затем различными обычными способами (путем прессования, литьевого прессования,, литья под давлением и т.д.) обрабатывают дашьше. Полученные композиции обладают, следующими преимуществами: большой устойчивостью при хранении, в результате чего часто можно обойтись без хранения и транспорта в изотермических контейнергл ; большой скоростью отверждения, в результате чего время прессования становится короче и обработка рентабельнее;лучшей и более точно регулируемой текучестью, в результате чего при обработке снижается доля брака; большой гомогенностью и лучшим качеством поверхности полученных пресс-изделий. Форполимер Г.. Применяют ЮОО г жидкой эпоксидно смолы на основе бисфенола А с содержанием 5,35 экв. эпоксидных груп на 1 кг и вязкостью 13,500 сП при 25С. В реакционном сосуде :емкостью 2 л и в масляной бане нагревают до 140С. В течение 45 мин при 100°С в расплавленнотл виде примешивают 100 г 4,4-диаминрдифенилметана (10,00 экв. Н./кг) .Скорость подачи регулируют таким образом, чтобы температура реакционной смеси не превышала . .По прошествии дальнейших 30 мин при той же температуре охлаждают полученную пяэкую жидкость и измельчают желтый, смолообразный и хрупкий продукт. Свойства продукта приведены ниже. Эквиваленты эпоксид {ых групп/кгJ,o Точка размягчения (по Кофперу), °с58 Точка плавления (по Кофлеру), ° С72 Форполимер J) 1000 г применяемой для получения аддукта 1 смолы нагревают до и в течение 1 ч при этой температуре по порциям добавляют и примешивают 120 г 4,4 -диаминодифенилсульФона (8,00 экв. NHj/Kr ). Регулированием нагрева и скорости Подачи амина температуру смеси поддерживают такой, чтобы она не превышала 185С. Затем вязкую жидкость в течение 30 мин выдерживают еще при 170°с и заканчивают реакцию. Затем смолу охлаждают и измельчают в ельнице. Свойства смолы приведены ниже. Точка размягчения,°С 55 Точка плавления ,°С74 Эквивалентны эпоксидных групп/кг2,95 Форполимер 1 1000 г применяемой для получения ддукта I эпоксидной смолы подают реакционный сосуд емкостью 2 л нагревают до 115С. В течение 0 мин, постоянно размешивая, по аплям добавляют 115 г 4,4-диамио-3,3-диметилдициклогексилметана (8,4 экв. Ив/кг) с такой скоростью, тобы температура смеси не превышала 40°С. дальнейшей десятимиутной выдержки при этой же темпеатуре охлаждают и измельчают проукт . Свойства продукта приведены ниже. Эквиваленты эпоксидных групп/кг3,06 Точка размягчения, °С 58 Т.очка плавления, °С73 Форполимер {Y 500 г применяемой для получения ддукта I эпоксидной смолы подают в еакционный сосуд емкостью 1 л и масляной бане нагревают до 80°С. атем за один раз примешивают 50 г асплавленного, имеющего температуру .4 ,4-диамияодифенилметана и емпературу бани в течение 2 ч повыают до 140°С и выдерживают при той температуре еще в течение дгшьейших 30 мин. Полученный вязкий родукт охлаждают и. измельчают. Свойства продукта приведены ниже. Эквиваленты эпоксидных групп/кг2,95 Точка размягчения,С 60 Точка плавления,С76 Фор полимер -V

р

663315 500 г эпоксидированного фенолфталеина (эпоксидный эквивалент/кг 4,15, точка размягчения )- расплавляют в реакционном сосуде емкостью 1л и нагревают до 140°С. В течение 60 мин, постоянно размеши вая, по каплям добавляют 20 г 4,4-диаминодифенИлметана (10,00 экв. аминогрупп/кг) в расплавленном состоянии с такой скоростью, чтобы температура смеси не превышала 160° После дальнейшего нагрева в течение 20 мин охлаждают и измельчают продукт . Свойства продукта приведены ниже Эквиваленты эпоксидных -групп/кг3,2 Точка размягчения,с85 Точка плавления, С97 Получение отвердителей. Отвердитель А. 1300 г 4,4-диаминодйфенилметана подают в реакционный сосуд емкостью Зли нагревают до 140с. В течени 50 мин по каплям добавляют 1000 г жидкой эпоксидной смолы на основе бисфенола А с содержанием 5,35 экв эпоксидных, групп/кг и вязкостью 13500 сП при 25С, непрерывно перемешивая, следя за тем, чтобы температура смеси не превышала 170С. По прошествии дальнейших 30 мин выдержки при охлаждают и и мельчают продукт, свойства которого приведены ниже.. Эквиваленты, аминогрупп/кг4,45. Точка размягчения,°С57 Точка плавления; «С70 Отвердитель Б. . 1000 г 4,4-диаминодифенилметан подают в реакционный сосуд емкость Зли нагревают до 140°С. В тече ние 50 мин при постоянном перемешивании примешивают 1000 г применя мой для получения отвердителя А смолы, причем температура .смеси не должна превьошать 170°С. . .После дальнейшей тридцатиминутной выдерж при этой температуре охлаждают и измельчают продукт, свойства котор го приведены ниже. Эквиваленты аминогрупп/кг3, Точка размягчения.°С67 Точка плавления, °С80 Отвердитель В. 4,4-Диаминодифенилметана (Ю экв. IVHg/Kr) и применяемую для получени отвёрдителя А смолу, нагретые до 100°С, в весовом, соотношении 1,2: :1,0 подают в прерывно .ра-ботающий нагретый до 170С реактор, в кото проходит реакция при непрерывном п рег лешивании с помо1дью червячной ме ки. Вытекающий из реактора продукт охлаждают и измельчают. Свойства его приведенц ниже. Эквиваленты аминогрупп/кг 4,2

8 Точка размягчения,С Точка плавления,С Отвердитель Г. 1100 г 4,4-диаминодифенилсульфида (тиоанилин) 9,2 экв. ) нагреают до в реакционном сосуде мкостью 3л. В-течение 60 мин примеивают 1000 г применяемой для отверителя . смолы; после дальнейшей выдержки в течение 30 мин при той же темпеатуре продукт охлаждают и измельчают. Свойства его приведены ниже. Эквиваленты аминогрупп/кг3,5 Точка размягчения, С70 Точка плавления, С85 Отвердитель Д. 1000 гм-фенилендиамина (18,4 экв. NHg/кг) нагревают до 130С в реакционном сосуде емкостью 3 л;затем,постоянно перемешивая в течение 30 мин, по порциям примешивают 975 г циклогексиламинглицида (7,38 эпоксидных экв./кг)-. После дальнейшей тридцатиминутной выдержки при этой температуре охлаждают и измельчают продукт, свойства которого приведены ниже. Эквиваленты аминогрупп/кг7,38 Точка размягчения,°С67 Точка плавления,С82 Отвердитель Е. 1000 г 4 ,4-диаминодитолуилметана (8,8 экв. ЫНе/кг) подают в реакционный сосуд емкостью 3л и нагревают до , Затем в течение 40 мин по каплям добавляют 615 г диглицидилтерефталата (7,18 экв.эпоксидных групп/кг), после полного смешения смесь еще в течение 1 ч выдерживают при 140С. Продукт охлаждают и измельчают. Свойства его приведены .ниже. Эквиваленты аминогрупп/кг4,08 Точка размягчения,°С65 Точка плавления ,С79 Отвердитель Ж. 309 г 4,4-диаминодифенилмеТана, (10,0 экв. NHg/кг подают в реакционный сосуд емкостью 2л и нагревают до . В течение 1 ч по каплям добайляют 500 г бромсодержащего сложного эфира эпоксидной смолы на основе тетрабрсмбисфенола А с 3,16 экв.эпоксидных групп/кг и 40 вес.% брома в расплавгленном виде (температура и сме.шивают при постоянном размешивании, чтобы температура не превышала 155°С. После дальнейшей выдержки при этой температуре в течение 30 мин охлаждают и измельчают вязкий продукт, свойства которого приведены ниже. Эквиваленты аминогрупп/кг 2,9 Точка размягчения,С70 Точка плавления,-ос85 Получение пресс-массы. Пример 1. 225 г смоляного форполимера в течение 15 ч измельчают в шаровой мельнице емкостью 4,5 л вместе с 75 г отвердителя А, 300 г талька, 380 г каолина, 10 г стеарата цинка и 10 г газовой с Полученную мелкопорошковую прессмассу гранулируют, таблетиругот и предварительно нагретые до т летки перерабатывают в пресс-форма нагретых до . Образцы для испытания имеют пок затели приведенные ниже. Предел прочности при изгибе (DiNJ, кг/см 700 Ударная вязкость (DiN), СМКГ/СМ2б Теплостойкость по Мартенсу, С112 Водопоглощение (DIN),мг 8 Электрическое объемное сопротивление, ом-см. Коэффициент диэлектрических потерь tgS/lO Гц 0,01 Сравнительный опыт. Сравнивают устойчивость при хранении пресс-массы согласно прим ру 1 с пресс-массой, которую получ ют следующим способе (стадия Б) : 300 г талька, 380 г каолина, 10 г стеарата цинка и 10 г газовой сажи в течение 30 мин перемешивают в двухлопастном двухлотковом смесителе емкостью 5 л. Затем 65 г расплавленного нагретого до 10(Рс 4,4-диаминодифенилметана примешива к 235 г нагретой до 50С эпоксидной смолы на основе бисфенола А 5,35 экв. эпоксидных групп/кг, полученную смесь подают в смеситель в Течение 15 мин смешивают и пере мешивают с порошкообразной долей. Полученную вязкую, тестообразную м су путем нагрева до переводят в твердое состояние и затем измель чают. Сравнение производят по методу определения текучести в литьевой пресс-форме со спиралевидным каналом, причем показатели указаны в дюймах : Исходное значение гфесс-масса пример 1 стадия После суточного хранения при 13 1/2 .8 После суточного хранения при 50°С9 1/2 Пример 2. 250 г смоляного форполимера II в течение 7 ч переме шивают и измельчают с 100 г отвердителя В, 10 г стеарата кальция, 10 газовой ссоки и 630 г кварцевой му в шаровой мельнице емкостью 4,5 л Полученную пресс-массу перерабатыв дальше согласно примеру 1. Свойства продукта приведены ниж Предел прочности при изгибе, кг/см 1000 Ударная вязкость, сМКг/см 9

10

Авторы

Даты

1979-05-15—Публикация

1972-06-22—Подача