Изобретение относится к нефтеперерабатывающей промышленности, в частности к способу получения остаточного продукта термополиконденсации - нефтяной спекающей добавки.

Известен способ регулирования качества нефтяной спекающей добавки (НСД), в котором представлена технология получения целевого продукта путем термополиконденсации нефтяного сырья в адиабатическом реакторе путем изменения параметров процесса, где в качестве изменяемого параметра выбирают время пребывания сырья в реакторе, которое устанавливают в зависимости от температуры, давления, заданного выхода летучих веществ и содержания альфа фракций (нерастворимых в толуоле веществ) в остаточном продукте (пат. RU 2345117, С10С 1/16, оп. 27.01.2009, БИ №3).

Недостатком известного способа является то, что в процессе получения нефтяной спекающей добавки затруднительно проконтролировать и остановить процесс в расчетное время для получения продукта с заданным содержанием летучих веществ и альфа фракции в условиях промышленного реактора.

Известен способ получения нефтяной спекающей добавки, включающей нагрев тяжелого нефтяного сырья до температуры 400-500°С и его поликонденсацию в реакционной зоне, которую образуют путем одновременного ввода исходного сырья в первые три часа в нижнюю и верхнюю части реактора выше максимального уровня заполнения реактора, причем процесс поликонденсации идет непрерывно по высоте реактора до получения продукта необходимого качества (а.с. №1624016, С10В 55/00, оп. 30.01.91, БИ №4).

Недостатком известного способа является низкая производительность процесса получения нефтяной спекающей добавки с заданным содержанием летучих веществ при реализации его в промышленных условиях.

Задачей, на решение которой направлено настоящее изобретение, является повышение производительности процесса получения нефтяной спекающей добавки из гудрона и асфальта путем сокращения и выравнивания продолжительности получения продукта необходимого качества со временем подготовки реактора к следующему циклу поликонденсации для условий промышленной установки.

Указанная задача решается способом получения нефтяной спекающей добавки из гудрона и асфальта, включающем нагрев сырья в печи, его поликонденсацию в реакторе при повышенной температуре и давлении с образованием и выводом остаточного и дистиллятных продуктов с последующим разделением последнего в ректификационной колоне, согласно изобретению после нагрева гудрона в печи до температуры 460-490°С проводят закалку продукта холодной струей - асфальтом до температуры 430-460°С, дополнительно охлаждают газойлем до температуры 380-400°С и вводят в колонну с последующей отгонкой дистиллятных продуктов.

Целесообразно остаток из кубовой части колоны нагревать до температуры 470-490°С и направлять в реактор на поликонденсацию.

Целесообразно асфальт подавать в заданном количестве, предварительно подогретым до температуры, обеспечивающей температуру продукта в трансферном трубопроводе в пределах 430-460°С.

Проведение процесса термообработки гудрона при температуре 460-490°С позволяет отделить алкильные цепочки от полициклических ароматических структурных фрагментов углеводородов, перевести их в паровую фазу и тем самым увеличить концентрацию спекающих компонентов в жидкой фазе.

При прохождении трансферного трубопровода асфальт нагревается за счет прямого массообмена с реакционной массой (продуктом), частично разлагается за счет сопряженных реакций с активированными компонентами термообработанного сырья, что еще больше повышает спекающие свойства последнего.

Для прекращения термических реакций и снижения опасности закоксовывания технологической системы смесь дополнительно охлаждают газойлем, имеющим температуру 140-160°С, до температуры 380-400°С и вводят в ректификационную колонну для отделения дистиллятных продуктов, не вступающих в реакции поликонденсации и повышающих опасность пенообразования и выброс реакционной массы из реактора.

Остаток из кубовой части колонны при необходимости разбавляют рециркулятом - тяжелым газойлем, нагревают в печи до температуры 470-490°С и направляют в реактор на поликонденсацию с выводом парогазовых продуктов с верха реактора в колонну на разделение, а в реакторе через 12 часов получают твердый остаток - НСД с заданным содержанием летучих веществ. Заданную продолжительность (12 часов) получения целевого продукта - НСД корректируют оптимизацией технологического режима на всех стадиях обработки сырья, что позволяет достичь ее равенства с идентичным показателем (12 часов) стадии подготовки реактора и замкнуть цикл переключения (оборачиваемости) реакторов, равный 24 часам в условиях промышленной установки.

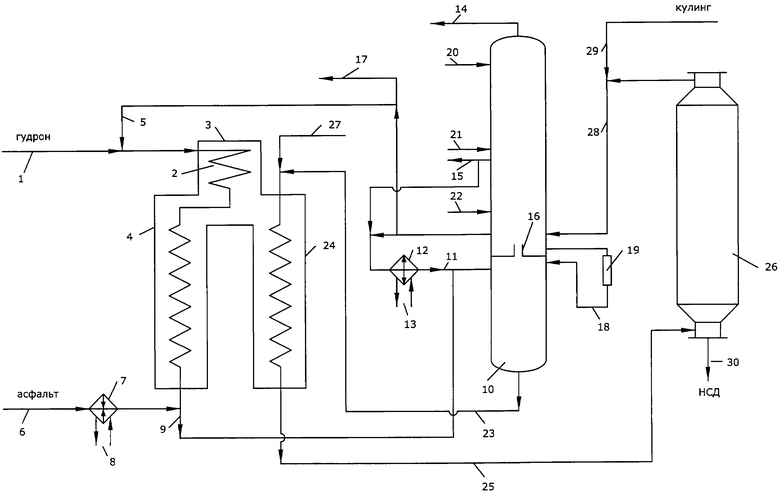

На прилагаемой фигуре приведена принципиальная схема реализации предлагаемого способа.

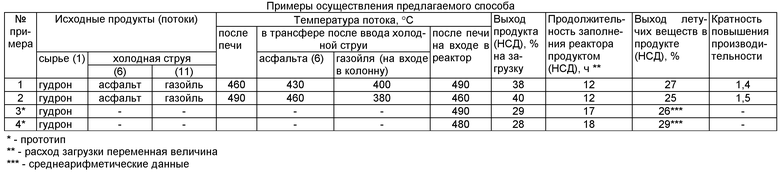

В таблице приведены различные примеры осуществления предлагаемого способа и прототипа.

Способ реализуют следующим образом.

Исходное сырье - гудрон 1 подают через теплообменники (на фигуре не показаны) и конвекционный змеевик 2 объединенной конвекционной камеры 3 в радиантный змеевик печи 4. На входе в печь 4 к гудрону 1 при необходимости добавляют рециркулят 5 - тяжелый газойль. После печи 4 термообработанное сырье с температурой 460-490°С закаливают холодной струей - асфальтом 6, поступающим в заданном количестве, предварительно подогретым в теплообменнике 7 теплоносителем 8 до температуры, обеспечивающей температуру смеси в трансферном трубопроводе 9 в пределах 430-460°С, последнюю на входе в ректификационную колонну 10 дополнительно снижают до температуры 380-400°С газойлем 11 с температурой 140-160°С, охлажденным в теплообменнике 12 циркулирующим продуктом 13. С верха колонны 10 выводят смесь 14 газа, бензина и водного конденсата, со средней части (12-13 тарелки) - легкий газойль 15, с аккумулятора (глухой тарелки) 16 - тяжелый газойль 17. Часть тяжелого газойля 17 - рециркулят подают в заданном соотношении по линии 18 через сетчатый фильтр 19 в кубовую часть колонны 10. Для обеспечения процесса ректификации в колонну 10 возвращают охлажденные продукты: бензин 20, легкий газойль 21, тяжелый газойль 22. Остаток из кубовой части колонны 10 - вторичное сырье - по линии 23 направляют через радиантный змеевик печи 24 с температурой 470-490°С по линии 25 в подготовленный реактор 26 на поликонденсацию. Для снижения скорости закоксовывания змеевика в загрузку печи 24 подают турбулизатор - водный конденсат 27. Парогазовые продукты процесса термополиконденсации с верха реактора 26 по линии 28 выводят в ректификационную колонну 10 на разделение. Для предотвращения закоксовывания системы в линию вывода парогазовых продуктов 28 подают холодную струю - кулинг 29 (охлажденный до 160°С газойль), который охлаждает парогазовые продукты до 380-400°С. Узкие дистиллятные фракции процесса поликонденсации выводят из колонны 10 совместно с идентичными продуктами процесса термообработки исходного сырья.

После заполнения реактора до заданного уровня (20 метров) твердым остатком - НСД 30 с заданным содержанием летучих веществ содержимое реактора пропаривают водяным паром, охлаждают водой и выгружают на прикамерную площадку гидравлическим способом.

В таблице приведены экспериментально-расчетные данные работы пилотной установки по предлагаемому способу и прототипу.

В качестве исходных продуктов использовали: гудрон плотностью 985 кг/м3, коксуемостью 12%, асфальт плотностью 1060 кг/м3, коксуемостью 24%; газойль (холодная струя, рециркулят) плотностью 850 кг/м3, коксуемостью 0,3%.

Как видно из данных таблицы, при получении остаточного продукта - нефтяной спекающей добавки - примерно одинакового качества с содержанием летучих веществ 25-29% при идентичном качестве исходного сырья - гудрона, при давлении в реакторе 0,5 МПа дополнительные технологические операции: термообработка исходного гудрона и асфальта с промежуточным выводом дистиллятных продуктов в колонну, обуславливают повышение положительных показателей качества загрузки реактора, в частности выход продукта - НСД на 35-40% относительно прототипа, что позволяет сократить продолжительность заполнения реактора до 12 часов и достичь равенства с идентичным показателем стадии подготовки реактора (12 часов) и тем самым замкнуть цикл переключения (оборачиваемости) реакторов, равный 24 часам.

Таким образом, предлагаемый способ позволяет получить нефтяную спекающую добавку заданного качества с содержанием летучих веществ 25-29% с одновременным повышением производительности процесса в 1,4-1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОЙ СПЕКАЮЩЕЙ ДОБАВКИ | 2010 |

|

RU2433160C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538892C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНОГО ПРОДУКТА ТЕРМОПОЛИКОНДЕНСАЦИИ | 2005 |

|

RU2281314C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

| СПОСОБ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2537859C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО НЕФТЯНОГО КОКСА | 2007 |

|

RU2338771C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2008 |

|

RU2372373C1 |

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2004 |

|

RU2277117C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ КАЧЕСТВА НЕФТЯНОЙ СПЕКАЮЩЕЙ ДОБАВКИ | 2007 |

|

RU2345117C2 |

| УСТАНОВКА ДЛЯ СОВМЕСТНОЙ ОЧИСТКИ ЗМЕЕВИКА ПЕЧИ И ТРАНСФЕРНОГО ТРУБОПРОВОДА ОТ ОТЛОЖЕНИЙ КОКСА | 2010 |

|

RU2448149C1 |

Изобретение может быть использовано в нефтеперерабатывающей промышленности. Гудрон (1) подают в радиантный змеевик печи (4), где его нагревают до температуры 460-490°С. Затем проводят закалку продукта холодной струей - асфальтом до температуры 430-460°С, дополнительно охлаждают газойлем (11) до температуры 380-400°С и вводят в ректификационную колонну (10) с последующей отгонкой дистиллятных продуктов. Остаток из кубовой части ректификационной колоны (10) направляют через радиантный змеевик печи (24), где его нагревают до температуры 470-490°С, в реактор (26) на поликонденсацию. Парогазовые продукты с верха реактора (26) выводят в ректификационную колонну (10) на разделение, твердые продукты выгружают на прикамерную площадку. Изобретение позволяет получить нефтяную спекающую добавку с содержанием летучих веществ 25-29% с одновременным повышением производительности процесса. 2 з.п. ф-лы, 1 ил., 1 табл.

1. Способ получения нефтяной спекающей добавки из гудрона и асфальта, включающий нагрев сырья в печи, его поликонденсацию в реакторе при повышенной температуре и давлении с образованием и выводом остаточного и дистиллятных продуктов с последующим разделением последнего в ректификационной колонне, отличающийся тем, что после нагрева гудрона в печи до температуры 460-490°С проводят закалку продукта холодной струей - асфальтом до температуры 430-460°С, дополнительно охлаждают газойлем до температуры 380-400°С и вводят в колонну с последующей отгонкой дистиллятных продуктов.

2. Способ по п.1, отличающийся тем, что остаток из кубовой части колонны нагревают до температуры 470-490°С и направляют в реактор на поликонденсацию.

3. Способ по п.1, отличающийся тем, что асфальт подают в заданном количестве, предварительно подогретым до температуры, обеспечивающей температуру продукта в трансферном трубопроводе в пределах 430-460°С.

| Способ получения спекающих добавок из тяжелого нефтяного сырья | 1987 |

|

SU1624016A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНОГО ПРОДУКТА ТЕРМОПОЛИКОНДЕНСАЦИИ | 2005 |

|

RU2281314C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2005 |

|

RU2296151C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2012-03-10—Публикация

2010-09-15—Подача