Изобретение относится к области нефтепереработки и направлено на получение нефтяных спекающих добавок с заданными характеристиками качеств, необходимыми потребителю.

Известен способ производства нефтяной спекающей добавки (НСД) с высоким содержанием летучих веществ методом замедленного коксования в коксовой камере, в котором получение НСД определенного качества добиваются изменением конструкции аппарата, например верхняя часть коксовой камеры имеет значительно больший диаметр, чем остальная часть аппарата, за счет чего устраняется унос коксовых частиц с парами в колонну установки коксования. Подача сырья, нагретого до 488°С, в низ коксовой камеры в течение не более 16 ч и последующая обработка реакционной массы водяным паром до 1 ч дает нефтяную спекающую добавку в виде полукокса с выходом летучих веществ 11-25% мас. [Пат. СРР №71642, МПК С10В 55/00, опубл. 29.11.80 г.].

Недостатком известного способа является невозможность фиксирования качества целевого продукта и увязки его с изменением условий процесса. Полученная данным способом спекающая добавка имеет нестабильные показатели, например, по выходу летучих веществ.

Наиболее близким к предлагаемому является способ получения нефтяной спекающей добавки, разработанный фирмой «Куреха Кемикал индастри», в котором в специальном аппарате-реакторе одновременно с сырьем подается водяной пар. Процесс является полупериодическим и по цикличности напоминает процесс замедленного коксования. В этом процессе предварительно подогретый гудрон с температурой 475-480°С поступает в один из двух попеременно работающих реакторов. Температура в жидкой массе поддерживается в пределах 410-420°С. В загружаемый сырьем реактор одновременно подается водяной пар с температурой 620-850°С, с помощью которого регулируется глубина термополиконденсации, обеспечивается перемешивание реакционной смеси и осуществляется отпарка дистиллятных продуктов крекинга. Через два часа поток сырья поступает во второй реактор, а продукт из первого реактора выводят в буферную емкость и направляют на стадию грануляции. Цикл работы реакторов составляет 4 часа. Продукт имеет температуру размягчения 230-241°С, отличается высокой коксуемостью 67,0-69,3% и значительным содержанием веществ, нерастворимых в бензоле 58,3-59,5% [Пат. СССР №1087077, МПК С10В 57/04, опубл. 15.04.1984 г.].

Регулирование качества НСД в известном способе осуществляется изменением таких параметров проведения процесса термополиконденсации, как расход и температура водяного пара.

Недостатком данного способа является сложность регулирования, а также большие затраты водяного пара (25-30% на гудрон). В процессе предусматривается также перегрев водяного пара до температуры 620-850°С, что влечет за собой большие эксплуатационные затраты.

Задачей, на решение которой направлено изобретение, является упрощение регулирования качества нефтяной спекающей добавки, получаемой в процессе термополиконденсации, а также снижение эксплуатационных затрат.

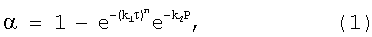

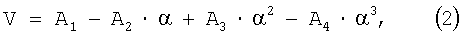

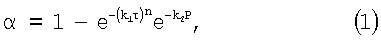

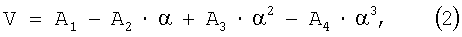

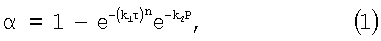

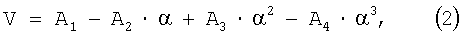

Поставленная задача решается способом регулирования качества нефтяной спекающей добавки, получаемой термополиконденсацией нефтяного сырья в адиабатическом реакторе путем изменения параметров процесса термополиконденсации, в котором согласно изобретению предварительно определяют свойства исходного сырья, а в качестве изменяемого параметра выбирают время пребывания сырья в реакторе, который устанавливают в зависимости от температуры и давления, при этом по заданному выходу летучих веществ сначала определяют содержание α-фракции, а затем по заданным температуре и давлению - требуемое время пребывания сырья в реакторе, причем содержание α-фракции и время пребывания сырья в реакторе определяют по формулам

где τ - время пребывания сырья в реакторе, мин; Р - давление процесса, МПа; α - содержание α-фракции (веществ, нерастворимых в толуоле) в НСД, %; V - выход летучих веществ в НСД, %; k1, k2, n - коэффициенты, зависящие от качества исходного сырья и заданных температуры и давления; А1, А2, А3, А4 - коэффициенты корреляционных уравнений; e-const.

Целесообразно в качестве нефтяного сырья использовать гудрон западно-сибирской нефти, или смесь гудрона с тяжелой смолой пиролиза, или смесь гудрона с тяжелым газойлем каталитического крекинга, или смесь тяжелой смолы пиролиза с тяжелым газойлем каталитического крекинга.

Температура в реакторе заложена в формуле (1) опосредствованно через коэффициенты k1, n.

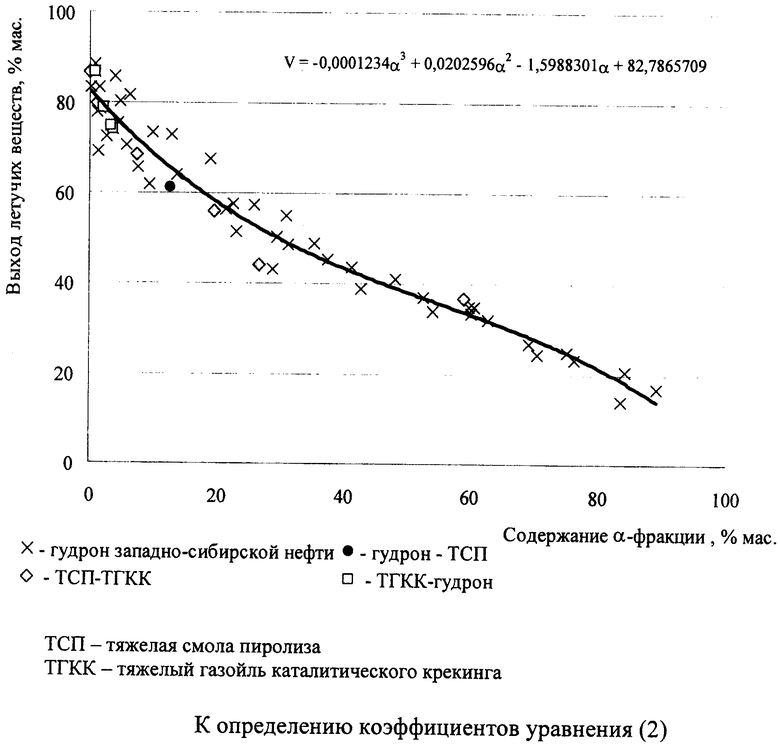

Для определения коэффициентов вышеприведенных уравнений на лабораторной установке была проведена серия опытов с различными видами сырья: гудроны западно-сибирской нефти с разных НПЗ плотностью 940-960 кг/м3, коксуемостью 13-15,4%, содержанием серы 1,9-2,6% мас.; смесь гудрона с тяжелой смолой пиролиза (ТСП); смесь гудрона с тяжелым газойлем каталитического крекинга (ТГКК) и смесь тяжелой смолы пиролиза с тяжелым газойлем каталитического крекинга (ТСП-ТГКК), все смеси в различных соотношениях. Смола пиролиза обладала следующими свойствами: плотность 990-1010 кг/м3, коксуемость 10-13%, содержание серы 0,15-0,20% мас., тяжелый газойль каталитического крекинга имел плотность 960-970 кг/м3, коксуемость 2-3%, содержание серы 1,10-1,20% мас.

Нефтяные остатки подвергли термополиконденсации при различном давлении, температуре и разном времени пребывания на лабораторной установке, представляющей собой реактор с якорной мешалкой. Загрузка сырья составляла 1,0-1,5 кг. При этом получали НСД различного качества. Для продуктов определяли основные показатели качества нефтяной спекающей добавки (содержание α-фракции, выход летучих веществ). Коэффициенты k1, k2, n определяли путем обработки экспериментальных данных по кинетическому уравнению (1). Значения коэффициентов для гудрона и смесей тяжелых нефтяных остатков (гудрона западно-сибирской нефти, тяжелой смолы пиролиза, газойля каталитического крекинга) приведены в таблице 1.

На чертеже показан пример статистической обработки полученных экспериментальных данных для смесей нефтяных остатков при определении коэффициентов уравнения (2) А1, А2, А3, А4, значения которых приведены в таблице 2. Была найдена корреляционная зависимость между выходом летучих веществ продукта термополиконденсации как функция от содержания α-фракции в виде полиноминального уравнения (2). Статистическая обработка проводилась в стандартной программе Microsoft Office приложение Excel.

Способ осуществляют следующим образом. Для получения НСД заданного качества (с определенным выходом летучих веществ) из исходного сырья с заранее определенными свойствами при заданных температуре и давлении в реакторе сначала определяют содержание α-фракции из уравнения (2), используя при этом коэффициенты из таблицы 2. Затем, подставляя полученное значение α, а также коэффициенты из таблицы 1 в уравнение (1), получают требуемое время пребывания сырья в реакторе, соответствующее заданному качеству НСД - определенному выходу летучих веществ.

Способ иллюстрируется следующими примерами для гудрона западно-сибирской нефти плотностью 951 кг/м3, коксуемостью 15,4%, содержанием серы 1,90% мас.

Пример 1. Требуется получить НСД с выходом летучих веществ 50% при температуре процесса 410°С и давлении 0,1 МПа. Расчет провели по уравнению (2), из которого определили необходимое количество α-фракции (30%). Далее по уравнению (1) определили требуемое время пребывания, которое составит 240 мин. Нефтяная спекающая добавка, полученная экспериментально в этих условиях, характеризуется выходом летучих веществ 51,2%.

Пример 2. Требуется получить НСД с выходом летучих веществ 50% при температуре процесса 430°С и давлении 0,1 МПа. Расчет провели по уравнению (2), из которого определили необходимое количество α-фракции (30%). Далее по уравнению (1) определили требуемое время пребывания, которое составит 90 мин. Нефтяная спекающая добавка, полученная экспериментально в этих условиях, характеризуется выходом летучих веществ 48,9%.

Пример 3. Требуется получить НСД с выходом летучих веществ 35% при температуре процесса 410°С и давлении 0,1 МПа. Расчет провели по уравнению (2), из которого определили необходимое количество α-фракции (51%). Далее по уравнению (1) определили требуемое время пребывания, которое составит 340 мин. Нефтяная спекающая добавка, полученная экспериментально в этих условиях, характеризуется выходом летучих веществ 37,1%.

Пример 4. Требуется получить НСД с выходом летучих веществ 35% при температуре процесса 430°С и давлении 0,1 МПа. Расчет провели по уравнению (2), из которого определили необходимое количество α-фракции (51%). Далее по уравнению (1) определили требуемое время пребывания, которое составит 120 мин. Нефтяная спекающая добавка, полученная экспериментально в этих условиях, характеризуется выходом летучих веществ 37,6%.

Пример 5. Требуется получить НСД с выходом летучих веществ 25% при температуре процесса 410°С и давлении 0,5 МПа. Расчет провели по уравнению (2), из которого определили необходимое количество α-фракции (72%). Далее по уравнению (1) определили требуемое время пребывания, которое составит 560 мин. Нефтяная спекающая добавка, полученная экспериментально в этих условиях, характеризуется выходом летучих веществ 26,4%.

Пример 6. Требуется получить НСД с выходом летучих веществ 25% при температуре процесса 430°С и давлении 0,5 МПа. Расчет провели по уравнению (2), из которого определили необходимое количество α-фракции (72%). Далее по уравнению (1) определили требуемое время пребывания, которое составит 280 мин. Нефтяная спекающая добавка, полученная экспериментально в этих условиях, характеризуется выходом летучих веществ 26,8%.

Таким образом, по сравнению с прототипом, предлагаемый способ позволяет значительно упростить регулирование качества НСД, отказавшись от подачи водяного пара, и при этом снизить эксплуатационные затраты. Кроме того, способ дает возможность осуществить прогноз условий проведения процесса термополиконденсации и качества целевого продукта.

Коэффициенты уравнения (1)

Коэффициенты корреляционного уравнения (2)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОЙ СПЕКАЮЩЕЙ ДОБАВКИ | 2010 |

|

RU2444555C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОЙ СПЕКАЮЩЕЙ ДОБАВКИ | 2010 |

|

RU2433160C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНОГО ПРОДУКТА ТЕРМОПОЛИКОНДЕНСАЦИИ | 2005 |

|

RU2281314C1 |

| Способ получения нефтяного пека - композиционного материала для производства анодной массы | 2019 |

|

RU2722291C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОГО ПЕКА ИЗ ТЯЖЕЛОЙ СМОЛЫ ПИРОЛИЗА | 2025 |

|

RU2841551C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2083635C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2022 |

|

RU2808412C1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ КОНЦЕНТРИРОВАНИЯ ОСТАТКА ГИДРОКРЕКИНГА | 2023 |

|

RU2807388C1 |

| СПОСОБ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ГУДРОНОВ В СМЕСЯХ СО СЛАНЦЕВЫМ МАСЛОМ | 2008 |

|

RU2384604C2 |

| Способ замедленного коксования нефтяных остатков | 2016 |

|

RU2634019C1 |

Изобретение относится к нефтеперерабатывающей промышленности и направлено на получение нефтяных спекающих добавок с заданными характеристиками качеств. Изобретение касается способа регулирования качества нефтяной спекающей добавки, получаемой термополиконденсацией нефтяного сырья в адиабатическом реакторе путем изменения параметров процесса термополиконденсации. Предварительно определяют свойства исходного сырья, а в качестве изменяемого параметра выбирают время пребывания сырья в реакторе, который устанавливают в зависимости от температуры и давления, при этом по заданному выходу летучих веществ сначала определяют содержание α-фракции, а затем по заданным температуре и давлению - требуемое время пребывания сырья в реакторе, причем содержание α-фракции и время пребывания сырья в реакторе определяют по формулам

где τ - время пребывания сырья в реакторе, мин; Р - давление процесса, МПа; α - содержание α-фракции (веществ, нерастворимых в толуоле) в НСД, %; V - выход летучих веществ в НСД, %; k1, k2, n - коэффициенты, зависящие от качества исходного сырья и заданных температуры и давления; A1, А2, A3, А4 - коэффициенты корреляционных уравнений; е-const. 1 з.п. ф-лы, 2 табл., 1 ил.

где τ - время пребывания сырья в реакторе, мин; Р - давление процесса, МПа; α - содержание α-фракции (веществ, нерастворимых в толуоле) в НСД, %; V - выход летучих веществ в НСД, %; k1, k2, n - коэффициенты, зависящие от качества исходного сырья и заданных температуры и давления; А1, А2, А3, А4 - коэффициенты корреляционных уравнений; е - const.

| Способ получения из остатков переработки нефти алифатического типа углеродсодержащего материала, используемого в качестве спекающегося компонента в угольной шихте для получения кокса и алифатического масла | 1972 |

|

SU1087077A3 |

| СПОСОБ РЕГУЛИРОВАНИЯ КАЧЕСТВА НЕФТЯНОГО ПЕКА | 1997 |

|

RU2145334C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНОГО ПРОДУКТА ТЕРМОПОЛИКОНДЕНСАЦИИ | 2005 |

|

RU2281314C1 |

| Способ электрохимического полирования металлов | 1947 |

|

SU71642A1 |

Авторы

Даты

2009-01-27—Публикация

2007-02-26—Подача