Изобретение относится к области получения оксидных материалов и может быть использовано в нанотехнологиях, связанных с применением нанопорошков.

Развитие нанотехнологий требует получения наноматериалов из различных оксидных соединений. Одним из таких материалов является триоксид молибдена (MoO3), перспективный для изготовления сцинтилляторов сложного состава на основе молибдатов и вольфраматов металлов, а также широко применяемый как катализатор для селективного окисления, как присадка в масла для снижения трения, как промежуточный продукт для получения тонких прозрачных оксидных пленок.

Известен способ получения порошка триоксида молибдена [1] - аналог, в котором порошок триоксида молибдена с размером частиц до 200 нм получают механическим размолом предварительно синтезированного микропорошка MoO3. Основным недостатком способа является большой размер частиц (до 200 нм).

Известен способ получения порошка триоксида молибдена [2] - аналог, в котором порошок триоксида молибдена с размером частиц не более 100 нм получают механоактивированием промышленного порошка MoO3, то есть механическим размолом порошка в мельнице. Основным недостатком способа является большой размер частиц (до 100 нм).

Известен способ получения нанопорошка триоксида молибдена [3], который по числу совпадающих существенных признаков является прототипом предлагаемого изобретения. Способ основан на сублимации технического порошка MoO3 с последующим охлаждением сублимированной субстанции для получения нанопорошка MoO3 хладагентом, например жидким азотом.. Этот способ лишен недостатков механического размалывания.

Однако аппаратная реализация этого способа сложная и требует применения высоких температур (оптимальные результаты достигаются в температурном интервале (1093-1260°С). Кроме того, для реализации способа требуется применение криогенной жидкости, например, жидкого азота.

При этом наночастицы, полученные данным способом, имеют форму стержней. Диаметр наночастиц, измеренный по электронно-микроскопическим изображениям в описании патента-прототипа, составляет 25-50 нм, то есть является относительно большим.

Технической задачей данного изобретения является создание способа, обеспечивающего получение нанопорошка триоксида молибдена с диаметром стержней в интервале 5-10 нм.

Технический результат изобретения заключается в обеспечении возможности промышленного производства нанопоршка триоксида молибдена дешевым способом на простом по конструкции оборудовании.

Указанная техническая задача и результат достигаются в результате того, что в способе получения нанопорошка триоксида молибдена МоО3 в реакторе путем испарения порошка MoO3 и осаждения его паров на подложку, реактор, внутри которого размещена подложка с порошком MoO3, заполняют гелием под давлением 6-8 МПа, нагревают порошок до 650-700° в течение 10-20 минут, а затем охлаждают до комнатной температуры и извлекают из реактора.

Проведение технологических операций по предлагаемому способу позволяет получать нанопорошок из триоксида молибдена с диаметром стержней в интервале 5-10 нм. При этом температура проведения процесса существенно ниже, чем в способе-прототипе.

Проведенные эксперименты показали следующее:

Оптимальная температура нагрева порошка триоксида молибдена MoO3 составляет 650-700°С. При более низких температурах не происходит испарения порошка, а при более высоких температурах вместо нанопорошка образуются игольчатые микрокристаллы.

При давлениях гелия ниже 6 МПа, из-за большой скорости испарения источника триоксида молибдена MoO3, в зоне осаждения растут преимущественно микрокристаллы MoO3. Увеличение давления выше 8 МПа не приводит к росту выхода нанопорошка.

При временах проведения процесса менее 10 минут снижается выход нанопорошка, а при продолжительности процесса свыше 20 минут в зоне осаждения наблюдается значительное количество микрокристаллов в виде иголок с диаметром до 10 мкм и более.

Выбор инертного газа гелия в качестве рабочей среды обусловлен тем, что использование других газов (аргон, кислород и т.д.) не приводит к образованию нанопорошка триоксида молибдена в условиях процесса.

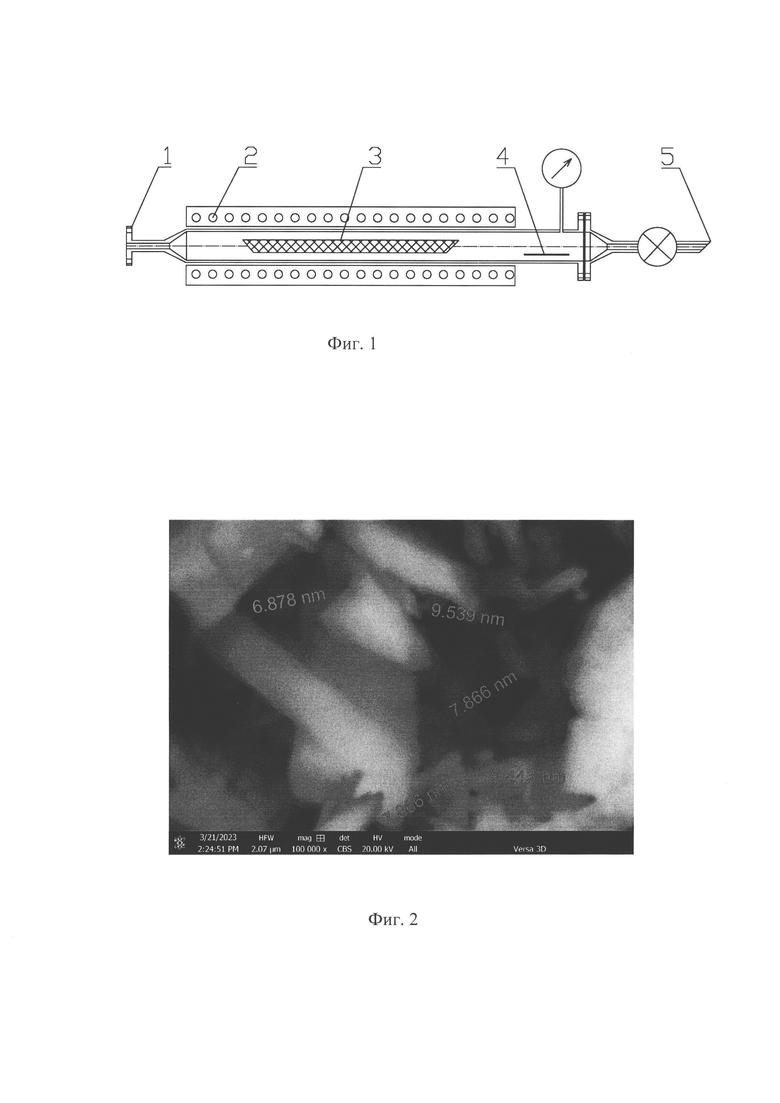

Способ поясняется изображениями на фигурах.

Фиг. 1 Схема одной из возможных установок для реализации предлагаемого способа.

Фиг. 2 изображение нанопорошка, приготовленного по предлагаемому способу. Изображение получено в сканирующем электронном микроскопе Versa. Надписями на изображении показаны диаметры отдельных стержней нанопорошка. Видно, что диаметры этих наностержней находятся в интервале 5-10 нм.

Одним из возможных устройств, на котором может быть реализован способ, является лабораторная установка, схема которой приведена на Фиг. 1. Устройство рассчитано на исходную загрузку МоО3 массой до 15 г.

Устройство содержит патрубок 1 для ввода гелия внутрь камеры реактора, электрический нагреватель 2, лодочку 3, предназначенную для размещения исходной навески внутри камеры реактора, подложку 4 из кварцевого стекла для осаждения нанопорошка; патрубок 5 для отвода гелия при сбросе давления в камере реактора. Зона испарения в устройстве ограничена нагревателем 2, а зона осаждения - подложкой 4.

Примеры реализации способа.

Пример 1.

Навеску MoO3 массой 15 г. поместили в лодочку в зоне испарения реактора (Фиг. 1). В зоне осаждения разместили подложку из кварцевого стекла. Реактор заполнили гелием так, что в рабочем режиме давление в камере составило 6 МПа. Зону испарения реактора разогрели до температуры 650°С. Процесс вели в течение 20 минут, после чего нагрев был отключен. После охлаждения подложка была извлечена из зоны осаждения. На подложке образовался нанопорошок MoO3 с диаметром частиц 5-10 нм (Фиг. 2). Масса полученного нанопорошка составила 9,3 г.

Пример 2.

Навеску MoO3 массой 15 г. поместили в лодочку в зоне испарения реактора. В зоне осаждения была размещена подложка из кварцевого стекла Реактор заполнили гелием так, чтобы в рабочем режиме давление в камере составляло 8 МПа. Зону испарения реактора разогрели до температуры 700°С. Процесс проводили в течение 10 минут, после чего нагрев был отключен. После охлаждения реактора подложка была извлечена из зоны осаждения. На подложке образовался нанопорошок MoO3 с диаметром частиц 5-10 нм. Масса полученного нанопорошка составила 9,4 г.

Пример 3.

Навеску MoO3 массой 15 г. поместили в лодочку в зоне испарения реактора. В зоне осаждения была размещена подложка из кварцевого стекла. Реактор был заполнен гелием так, что в рабочем режиме давление в камере составило 6 МПа. Зона испарения реактора была разогрета до температуры 600°С. Процесс проводили в течение 20 минут, после чего нагрев был отключен. После охлаждения реактора подложка была извлечена из зоны осаждения. На подложке не было зафиксировано образования нанопорошка.

Пример 4.

Навеску MoO3 массой 15 г. поместили в лодочку в зоне испарения реактора. В зоне осаждения разместили подложку из кварцевого стекла Реактор заполнили гелием так, что в рабочем режиме давление в камере составило 6 МПа. Зона испарения реактора была разогрета до температуры 850°С. Процесс проводили в течение 20 минут, после чего нагрев был отключен. После охлаждения реактора подложка была извлечена из зоны осаждения. На подложке не образовался нанопорошок, осаждение MoO3 произошло в виде игольчатых микрокристаллов и их сростков.

Пример 5.

Навеску MoO3 массой 15 г. разместили в лодочке в зоне испарения реактора. В зоне осаждения была размещена подложка из кварцевого стекла. Реактор был заполнен гелием так, что в рабочем режиме давление в камере составляло 6 МПа. Зона испарения реактора была разогрета до температуры 650°С. Процесс проводили в течение 25 минут, после чего нагрев был отключен. После охлаждения реактора подложка была извлечена из зоны осаждения. На подложке образовался порошок MoO3 с диаметром частиц свыше 10 нм и содержащий примесь микрокристаллов триоксида молибдена.

Пример 6.

Навеску MoO3 массой 15 г. разместили в лодочке в зоне испарения реактора. В зоне осаждения разместили подложку из кварцевого стекла. Реактор заполнили гелием так, что в рабочем режиме давление в камере составило 6 МПа. Зона испарения реактора была разогрета до температуры 650°С. Процесс проводили в течение 5 минут, после чего нагрев был отключен. После охлаждения реактора подложка была извлечена из зоны осаждения. На подложке было зафиксировано образование незначительного количества нанопорошка МоО3 (масса полученного нанопорошка составила 1,07 г.)

Приведенные примеры показывают, что определены оптимальные параметры рабочих процессов, и предлагаемый способ пригоден для промышленного применения.

Источники информации

1. CN114314666 (A), «Oxygen vacancy type nano molybdenum trioxide antibacterial agent and preparation method thereof», МПК A01N59/16; A01P1/00; B82Y40/00; C01G39/02, опубл. 12.04.2022

2. RU 2444560 «Металлсодержащая присадка к топливам, способ ее получения и способ ее применения», МПК C01L 1/10, опубл. 10.03.2012.

3. US 2009142597 «Nano-Particles of Molybdenum Oxide» B01D 5/00, B01D 7/00, опубл. 04.06.2009

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА ТУЛЛУРИДА ЦИНКА-КАДМИЯ С СОСТАВОМ CdZnTe | 2006 |

|

RU2307785C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА СЕЛЕНОТЕЛЛУРИДА ЦИНКА | 2010 |

|

RU2415805C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ЖЕЛЕЗА | 2020 |

|

RU2770102C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ЖЕЛЕЗА | 2020 |

|

RU2756555C1 |

| Способ изготовления сцинтиллятора для датчиков регистрации ионизирующих излучений, устройство для его осуществления и сцинтиллятор для датчиков регистрации ионизирующих излучений | 2020 |

|

RU2737506C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТЕРЖНЕЙ СЕЛЕНИДА КАДМИЯ | 2007 |

|

RU2334836C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕТАЛЛА | 2011 |

|

RU2489232C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА ГИДРИДА ТИТАНА | 2014 |

|

RU2616920C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ | 2013 |

|

RU2534477C1 |

| Способ очистки триоксида молибдена | 2015 |

|

RU2610494C1 |

Изобретение относится к области нанооксидных материалов, конкретно к методу получения нанопорошка триоксида молибдена, применяемого для изготовления сцинтилляторов сложного состава, как катализатора для селективного окисления в качестве присадки в масла для снижения трения и как промежуточного продукта для получения тонких прозрачных оксидных пленок. Способ получения нанопорошка MoO3 в реакторе путем испарения порошка MoO3 и осаждения его паров на подложку характеризуется тем, что реактор, внутри которого размещена подложка с порошком MoO3, заполняют гелием под давлением 6-8 МПа, нагревают порошок до 650-700°C в течение 10-20 минут, а затем охлаждают до комнатной температуры и извлекают из реактора. Техническим результатом изобретения является обеспечение способа изготовления целевого материала с диаметром стержней 5-10 нм на простом по конструкции оборудовании. 2 ил., 6 пр.

Способ получения нанопорошка триоксида молибдена MoO3 в реакторе путем испарения порошка MoO3 и осаждения его паров на подложку, отличающийся тем, что реактор, внутри которого размещена подложка с порошком MoO3, заполняют гелием под давлением 6-8 МПа, нагревают порошок до 650-700°C в течение 10-20 минут, а затем охлаждают до комнатной температуры и извлекают из реактора.

| Кошелев С.В | |||

| и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| D.E | |||

| Diaz-Droguett et al | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| D.E | |||

Авторы

Даты

2023-12-05—Публикация

2023-05-23—Подача