Изобретение относится к приводам вращения, размещаемым в скважине, в частности размещаемым внутри винтового героторного гидравлического двигателя для передачи планетарного вращения эксцентрично расположенного ротора двигателя во вращение вала шпиндельной секции с долотом для бурения нефтяных и газовых скважин.

Известен универсальный шарнир для привода прокатного стана и подобных устройств, содержащий корпусный элемент, соединенный с одним валом, вращающийся вокруг оси и имеющий аксиально расположенное отверстие и множество аксиально исходящих канавок, высеченных радиально наружу из указанного отверстия, каждая канавка имеет плоскую боковую поверхность и плоскую базовую поверхность в плоскости, перпендикулярной боковой поверхности и параллельно указанной оси корпуса, а также содержащий слайдер, присоединенный к другому валу, вращаемый вокруг оси и имеющий приводной механизм, простирающийся в соответствующие канавки, а также содержащий приводной механизм в каждой канавке, имеющий периферийную поверхность, аксиально подвижную и вращающуюся по указанной базовой поверхности канавки, принимающей приводной механизм и цилиндрически изогнутой вокруг оси, проходящей поперек через указанную ось слайдера, при этом каждый приводной механизм содержит выступ, исходящий от слайдера, и опору подшипника с плоской поверхностью, подвижно контактирующей (зацепляющейся) с указанной боковой поверхностью канавки, принимающей приводной механизм и противоположной изогнутой поверхностью, подвижно соединенной соответствующей изогнутой поверхностью выступа, указанные подвижно контактирующие поверхности каждого выступа и опоры подшипника выполнены цилиндрически изогнутыми вокруг оси по касательной к цилиндрической поверхности, которая сцентрирована по указанной оси слайдера и проходит через указанную периферийную поверхность приводного механизма (US 2645105 А, 14.07.1953).

Недостатком известной конструкции является неполная возможность использования в устройствах приводов вращения, размещаемых внутри забойных двигателей в скважинах (с уменьшенными диаметрами муфт, размещаемых внутри регулятора угла перекоса двигателя), например, для соединения ротора винтового героторного гидравлического двигателя с валом шпиндельной секции для бурения нефтяных скважин, вследствие недостаточного ресурса и надежности из-за того, что места перехода краев поз. 0 (prongs, вилки, зубца или острой части зубца) охватываемой части муфты, расположенных на минимальном радиальном удалении от продольной оси корпусной муфты, а также вследствие предельных эквивалентных напряжений (по Мизесу), которые ограничивают передаваемый крутящий момент, способствуют образованию усталостных трещин, приводят к увеличению люфтов и разрушению сегментных опор подшипников поз. r (bearing block) в корпусных муфтах.

Недостатком известной конструкции является также недостаточная прочность вала поз. g, а также шпоночного соединения вала поз. g с корпусным элементом поз. b и с цилиндрическим блоком поз. а вследствие предельных эквивалентных напряжений (по Мизесу), которые ограничивают передаваемый крутящий момент, способствуют образованию усталостных трещин, приводят к увеличению люфтов и разрушению сегментных опор подшипников поз. r (bearing block) в корпусных муфтах.

Недостатком известной конструкции является также неполная возможность использования в винтовых героторных гидравлических двигателях для бурения нефтяных скважин из-за отсутствия элементов для восприятия осевых сжимающих усилий, действующих на торцы вала поз. g, необходимых для восприятия осевых сжимающих усилий, действующих от ротора винтового героторного гидравлического двигателя на приводной вал, а также действующих от вала шпиндельной секции, установленного в осевых и радиальных опорах вращения.

Осевые сжимающие усилия на торцы приводного вала забойного двигателя определяются дифференциальным перепадом давления в героторной винтовой рабочей паре ротор-обкладка из эластомера статора, умноженным на эффективные площади винтовых зубьев ротора.

Знакопеременные осевые нагрузки действуют на приводной вал шпиндельной секции забойного двигателя при больших осевых люфтах в осевых опорах вращения вследствие абразивного действия текучей среды - бурового раствора, часть которого прокачивается через указанные осевые опоры вращения, при этом допускается износ осевых опор вращения вала шпиндельной секции до 5 мм.

Известна компоновка приводного вала забойного двигателя, содержащая: приводной вал с продольной осью, первым торцом и вторым торцом, противоположным первому, первый торец приводного вала включает первую присоединительную проушину, протянувшуюся по касательной от первого торца до второго торца, вторая присоединительная проушина, расположенная по касательной от первого торца до второго, и первая выпуклая сферическая опорная поверхность, расположенная с возможностью передачи ударной осевой нагрузки, при этом сферическая опорная поверхность имеет центр кривизны, расположенный вдоль продольной оси, первая присоединительная проушина включает первое углубление на первом торце первой присоединительной проушины, первое углубление состоит из вогнутой цилиндрической поверхности, соосно расположенной вокруг первой оси поворота, ориентированной перпендикулярно продольной оси и пересекающей центр кривизны сферической опорной поверхности, вторая присоединительная проушина включает второе углубление на первом торце второй присоединительной проушины, второе углубление состоит из вогнутой цилиндрической поверхности, соосно расположенной вокруг оси первого поворота, первая шпонка передачи крутящего момента расположена внутри углубления, первая шпонка передачи крутящего момента включает выпуклую цилиндрическую поверхность, соосно расположенную вокруг оси первого поворота и плоской поверхности, выпуклая цилиндрическая поверхность первой шпонки передачи момента расположена с возможностью сопряжения выпуклой цилиндрической поверхности первого углубления по скользящей посадке и вращения вокруг оси первого поворота относительно приводного вала, а вторая шпонка передачи момента расположена внутри второго углубления, первая шпонка передачи момента состоит из выпуклой цилиндрической поверхности, соосно расположенной вокруг оси первого поворота и плоской поверхности, выпуклая цилиндрическая поверхность второй шпонки передачи момента расположена с возможностью сопряжения вогнутой цилиндрической поверхности второго углубления по скользящей посадке и вращения вокруг оси первого поворота относительно приводного вала, и корпус со стороны первого торца, который имеет центральную ось, первый торец, второй торец напротив первого, и приемник, протянувшийся в продольном направлении от первого торца, где первый торец приводного вала размещен внутри приемника, при этом ось первого поворота пересекает первую шпонку передачи момента и вторую шпонку передачи момента, приводной вал расположен с возможностью поворота вокруг оси первого поворота относительно корпуса со стороны первого торца, а каждая шпонка передает момент между приводным валом и корпусом со стороны первого торца (US 2014/0299382 A1, Oct. 9, 2014).

Недостатком известной конструкции является неполная возможность восприятия увеличенного передаваемого крутящего момента планетарного вращения эксцентрично расположенного ротора винтового героторного гидравлического двигателя во вращение вала шпиндельной секции с долотом для бурения скважин, что объясняется тем, что каждый усилитель выступа образован пересечением двух поверхностей: опорной плоскости для установки торца сегментных шпонок и окружного пояса на краях приводного вала, при этом опорные плоскости сегментных шпонок совпадают с опорными плоскостями для установки торца указанных сегментных шпонок на краях приводного вала, вследствие этого не обеспечивается возможность оптимального (наилучшего) радиального положения сегментных шпонок относительно опорных плоскостей приводного вала при передаче крутящего момента к валу шпиндельной секции с долотом для восприятия повышенных эквивалентных напряжений (по Мизесу), а также для уменьшения предельных контактных напряжений в зоне подвижного контакта (зацепления) сегментных шпонок, выполненных на краях приводного вала в виде вогнутой цилиндрической поверхности, соосно расположенной вокруг оси поворота.

В известной конструкции ряд приводных механизмов первой проушины (двух сегментных шпонок передачи момента) на первом краю приводного вала совпадает в окружном направлении с расположением приводных механизмов второй проушины (двух сегментных шпонок передачи момента) на противоположном краю вала, вследствие этого известная конструкция имеет недостаток: несинхронность вращения - неравенство угловых скоростей ведущего и ведомого элементов при их вращении и максимальном круговом угле отклонения, что также не обеспечивает восприятия повышенных эквивалентных напряжений (по Мизесу) в зоне изгиба и смятия усилителей выступов вала.

Наиболее близким к заявляемому изобретению является карданный вал гидравлического забойного двигателя, содержащий центральный вал и две корпусные муфты с приводным механизмом во внутренней полости каждой муфты, каждая корпусная муфта выполнена в виде охватываемой и охватывающей частей, в каждой охватываемой части корпусной муфты, соединенной с центральным валом с возможностью передачи крутящего момента, выполнен ряд канавок, направленных радиально наружу, каждая канавка имеет плоскую базовую поверхность в плоскости, перпендикулярной боковой поверхности и параллельной продольной оси, в каждой охватывающей части корпусной муфты выполнена периферийная поверхность, принимающая приводной механизм, включающий выступы, расположенные в охватываемой части корпусной муфты, и сегментные опоры с плоской поверхностью, подвижно контактирующие с указанными боковыми поверхностями канавок, выполненных в охватывающей части корпусной муфты, и противоположные изогнутые поверхности, подвижно соединенные с соответствующими изогнутыми поверхностями выступов, выполненных в охватываемой части корпусной муфты, при этом центральный вал и две охватываемые части корпусных муфт выполнены в виде цельного модуля, между торцами каждой охватывающей части корпусной муфты и цельного модуля установлен упор и подпятник, каждый край цельного модуля содержит усилители выступов, предназначенных для упора в изогнутые поверхности сегментных опор, при этом каждый усилитель выступа образован пересечением двух поверхностей: опорной плоскости для установки торца сегментной опоры и окружного пояса на краю цельного модуля, длина дуги окружного пояса каждого усилителя выступа на краю цельного модуля равна, по меньшей мере, высоте сегмента сегментной опоры, число усилителей выступов равно числу сегментных опор, при этом в каждой охватывающей части корпусной муфты установлена и закреплена гайкой упорная разрезная втулка, выполненная с плоскостью разъема в меридианном направлении, а также выполнены приемные полости для размещения соответствующих усилителей выступов на краю цельного модуля (RU 2405903 С1, 10.12.2010).

Недостатком известной конструкции является неполная возможность восприятия увеличенного передаваемого крутящего момента планетарного вращения эксцентрично расположенного ротора винтового героторного гидравлического двигателя во вращение вала шпиндельной секции с долотом для бурения нефтяных и газовых скважин.

Недостаток известного карданного вала объясняется тем, что каждый край цельного модуля содержит усилители выступов, предназначенные для упора в изогнутые поверхности сегментных опор, каждый усилитель выступа образован пересечением двух поверхностей: опорной плоскости для установки торца сегментной опоры и окружного пояса на краю цельного модуля, при этом опорная поверхность сегментных шпонок расположена в плоской базовой поверхности, вследствие этого не обеспечивается возможность восприятия и перераспределения повышенных эквивалентных напряжений (по Мизесу) и повышения прочности карданного вала для передачи планетарного вращения эксцентрично расположенного ротора забойного двигателя во вращение вала шпиндельной секции с долотом.

Существенным недостатком известной конструкции является также то, что не обеспечивается ресурс и надежность передачи планетарного вращения эксцентрично расположенного ротора двигателя с рабочими парами повышенного крутящего момента, получившими название R-Wall, имеющими статоры с равномерной толщиной обкладки из эластомера, в которых максимально допустимый момент выше на (50÷75) % по сравнению с парами обычной конструкции, к валу шпиндельной секции с долотом для бурения нефтяных скважин.

С увеличением бурения горизонтальных скважин все большую значимость получают винтовые героторные гидравлические двигатели, имеющие статоры с равномерной толщиной обкладки из эластомера (R-Wall), которые повышают развиваемую мощность и крутящий момент за счет обеспечения максимальной площади поперечного сечения, занятой текучей средой, при одинаковом контурном диаметре, величине эксцентриситета зацепления героторного винтового механизма, числах зубьев обкладки и ротора (RU 2321767).

Статоры с равномерной толщиной обкладки из эластомера (R-Wall) повышают ресурс и надежность гидравлических забойных двигателей, используются для увеличения крутящего момента на выходном валу в режиме максимальной мощности, допустимой осевой нагрузки за счет увеличения максимального перепада давления в режиме максимальной мощности, обеспечения равномерного натяга во всех фазах контакта зубьев обкладки и ротора, улучшения уплотнения по контактным линиям в зоне полюсов зацепления, снижения контактных нагрузок в зоне максимальных скоростей скольжения, а также за счет синхронизации работы многозаходных многошаговых винтовых камер между зубьями ротора и обкладками статора (RU 2300617, RU 2361997, RU 2373364).

Наработка на двигательные секции R-Wall производства "Фирма "Радиус-Сервис" на октябрь 2014 г. составила, например, 62000 часов. В общей сложности двигателями с этими секциями пробурено более 2480000 метров скважин. Максимальная наработка статоров R-Wall (без "перезаливки" эластомера): габарита 172 мм составляла 1008 часов, габарита 106 мм - 609 часов, габарита 95 мм - 595 часов (журнал Бурение и нефть, 11/2014, стр. 56÷59).

Другим недостатком известной конструкции является неполная возможность повышения надежности и ресурса за счет уменьшения напряжений и износа шарнирных пар (сегментных шпонок и усилителей выступов), а также за счет повышения равномерности эквивалентных напряжений (по Мизесу) в шарнирных механизмах и повышения прочности карданного вала для передачи планетарного вращения эксцентрично расположенного ротора забойного двигателя во вращение вала шпиндельной секции с долотом.

Это объясняется тем, что в известной конструкции на краях центрального вала расположено по четыре шарнирные пары (сегментных шпонок и усилителей выступов), что не обеспечивает равномерности напряжений в шарнирных механизмах и повышения прочности карданного вала при передаче крутящего момента к валу шпиндельной секции с долотом, например, по сравнению с тремя равнорасположенными по окружности шарнирными парами на краях центрального вала.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в повышении ресурса и надежности, увеличении передаваемого крутящего момента за счет восприятия и перераспределения повышенных предельных эквивалентных напряжений (по Мизесу) элементов вала, полумуфт и сегментных опор приводных механизмов путем размещения сегментных опор в сегментных впадинах вала при оптимальном (наилучшем) радиальном положении сегментных опор относительно базовой поверхности карданного вала при передаче крутящего момента к валу шпиндельной секции с долотом для бурения нефтяных и газовых скважин.

Сущность технического решения заключается в том, что в карданном валу гидравлического забойного двигателя, содержащем вал с продольной осью и две полумуфты, каждая полумуфта охватывает один из краев вала, между каждой полумуфтой и соответствующим краем вала размещен ряд приводных механизмов с возможностью передачи крутящего момента и взаимного углового перемещения, включающих выполненные на краях вала ряды канавок, радиально направленных наружу, каждая канавка имеет базовую поверхность в плоскости, расположенной вдоль продольной оси вала, в полумуфте выполнена периферийная поверхность, принимающая приводной механизм, включающий выступы, расположенные на краях вала, сегментные опоры с плоской боковой поверхностью, подвижно контактирующей с боковыми поверхностями канавок, выполненных в полумуфте, и противоположные изогнутые боковые поверхности сегментных опор, подвижно соединенные с соответствующими изогнутыми поверхностями выступов, расположенных на краях вала, при этом между торцами вала и каждой полумуфтой установлены упор и подпятник, согласно изобретению на каждом краю вала выполнены три равнорасположенные по окружности сегментные впадины на базовой поверхности вала, каждая сегментная впадина выполнена с плоской поверхностью дна, дно каждой сегментной впадины расположено параллельно продольной оси вала, а каждая сегментная опора установлена в сегментной впадине с определенным окружным боковым зазором, максимальная величина которого равна зазору между внутренней периферийной поверхностью полумуфты и базовой поверхностью канавок на краю вала, расположенной вдоль продольной оси вала, при этом каждая базовая поверхность на каждом краю вала содержит первую пару плоских поверхностей, сходящихся под углом относительно дна сегментной впадины, наружная поверхность на каждом краю вала, пересекающая изогнутую поверхность сегментной впадины на краю вала, содержит цилиндрический пояс, соосно расположенный относительно продольной оси вала, и вторую пару конических поверхностей, сходящихся под углом к цилиндрическому поясу между ними, а наружная поверхность каждой сегментной опоры, охватываемая полумуфтой, содержит собственный цилиндрический пояс, соосно расположенный относительно продольной оси вала, и третью пару конических поверхностей, охватываемых полумуфтой и сходящихся под углом к собственному цилиндрическому поясу между ними.

Высота h вылета каждой сегментной опоры из сегментной впадины относительно базовой поверхности вала и высота Н сегментной опоры определяются соотношением: h=(0,65÷0,85)Н.

Ряд приводных механизмов первой полумуфты на первом краю вала повернут в окружном направлении на 1/6 оборота относительно ряда приводных механизмов второй полумуфты на противоположном краю вала.

Выполнение карданного вала гидравлического забойного двигателя таким образом, что на каждом краю вала выполнены три равнорасположенные по окружности сегментные впадины на базовой поверхности вала, каждая сегментная впадина выполнена с плоской поверхностью дна, дно каждой сегментной впадины расположено параллельно продольной оси вала, а каждая сегментная опора установлена в сегментной впадине с определенным окружным боковым зазором, максимальная величина которого равна зазору между внутренней периферийной поверхностью полумуфты и базовой поверхностью канавок на краю вала, расположенной вдоль продольной оси вала, при этом каждая базовая поверхность на каждом краю вала содержит первую пару плоских поверхностей, сходящихся под углом относительно дна сегментной впадины, наружная поверхность на каждом краю вала, пересекающая изогнутую поверхность сегментной впадины на краю вала, содержит цилиндрический пояс, соосно расположенный относительно продольной оси вала, и вторую пару конических поверхностей, сходящихся под углом к цилиндрическому поясу между ними, а наружная поверхность каждой сегментной опоры, охватываемая полумуфтой, содержит собственный цилиндрический пояс, соосно расположенный относительно продольной оси вала, и третью пару конических поверхностей, охватываемых полумуфтой и сходящихся под углом к собственному цилиндрическому поясу между ними, обеспечивает повышение ресурса и надежности, увеличение передаваемого крутящего момента за счет восприятия и перераспределения повышенных предельных эквивалентных напряжений (по Мизесу) элементов вала, полумуфт и сегментных опор приводных механизмов путем размещения сегментных опор в сегментных впадинах вала при оптимальном (наилучшем) радиальном положении сегментных опор относительно базовой поверхности карданного вала при передаче крутящего момента к валу шпиндельной секции с долотом.

Выполнение карданного вала гидравлического забойного двигателя таким образом, что высота h вылета каждой сегментной опоры из сегментной впадины относительно базовой поверхности вала и высота Н сегментной опоры определяются соотношением: h=(0,65÷0,85)Н, дополнительно увеличивает ресурс и надежность за счет равных по прочности на изгиб и смятие элементов вала, полумуфт и сегментных опор приводных механизмов, а также за счет восприятия и перераспределения повышенных предельных эквивалентных напряжений (по Мизесу) элементов вала, полумуфт и сегментных опор приводных механизмов при оптимальном (наилучшем) радиальном положении сегментных опор относительно базовой поверхности карданного вала.

Материалы деталей конструкции: сталь 40ХН2МА - вал и полумуфты; сталь 95X18 - сегментные опоры.

Свойства материалов приведены в таблице 1.

Расчет напряженно-деформированного состояния карданного вала, который осуществлялся методом конечных элементов с помощью сертифицированного аналитического программного продукта ANSYS 10.0 в статической нелинейной постановке с использованием элементов, имитирующих контактное взаимодействие, с учетом упругопластичных свойств материалов в конструкции показал, что в случае передачи планетарного вращения эксцентрично расположенного ротора двигателя с рабочими парами повышенного крутящего момента, получившими название R-Wall, имеющими статоры с равномерной толщиной обкладки из эластомера, в которых максимально допустимый момент выше на 50% по сравнению с парами обычной конструкции, к валу шпиндельной секции с долотом, а также в случае равномерного распределения нагрузки между тремя сегментными опорами и усилителями выступов вала значение наибольшего эквивалентного (по Мизесу) напряжения в зоне изгиба и смятия усилителей выступов вала равно σэкв=57,5 кг/мм2, в зоне усилителей выступов, каждый из которых образован пересечением двух поверхностей: опорной плоскости для установки торца сегментной опоры и окружного пояса на краю вала, запас по пределу текучести составляет 2,35, при этом значение наибольшего эквивалентного (по Мизесу) напряжения в зоне изгиба усилителей выступов вала составляет σэкв=58,5 кг/мм2, запас по пределу прочности составляет 2,25.

Выполнение карданного вала таким образом, что ряд приводных механизмов первой полумуфты на первом краю вала повернут в окружном направлении на 1/6 оборота относительно ряда приводных механизмов второй полумуфты на противоположном краю вала, повышает синхронность вращения полумуфт и приводных механизмов при их вращении и взаимном угловом перемещении, повышает равномерность распределения нагрузки между тремя сегментными опорами и усилителями выступов вала при максимальном круговом угле отклонения полумуфт на противоположных краях карданного вала, что также улучшает восприятие и перераспределение повышенных предельных эквивалентных напряжений (по Мизесу) элементов вала, полумуфт и сегментных опор приводных механизмов

Ниже представлен лучший вариант карданного вала для соединения ротора винтового героторного гидравлического двигателя ДРУ1-172РС с валом шпиндельной секции.

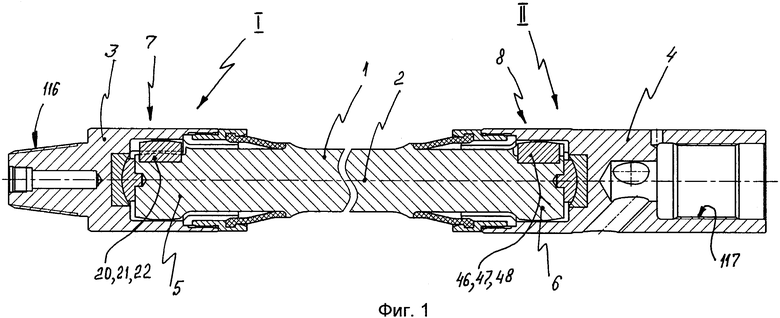

На фиг. 1 изображен карданный вал для соединения ротора винтового героторного гидравлического двигателя с валом шпиндельной секции.

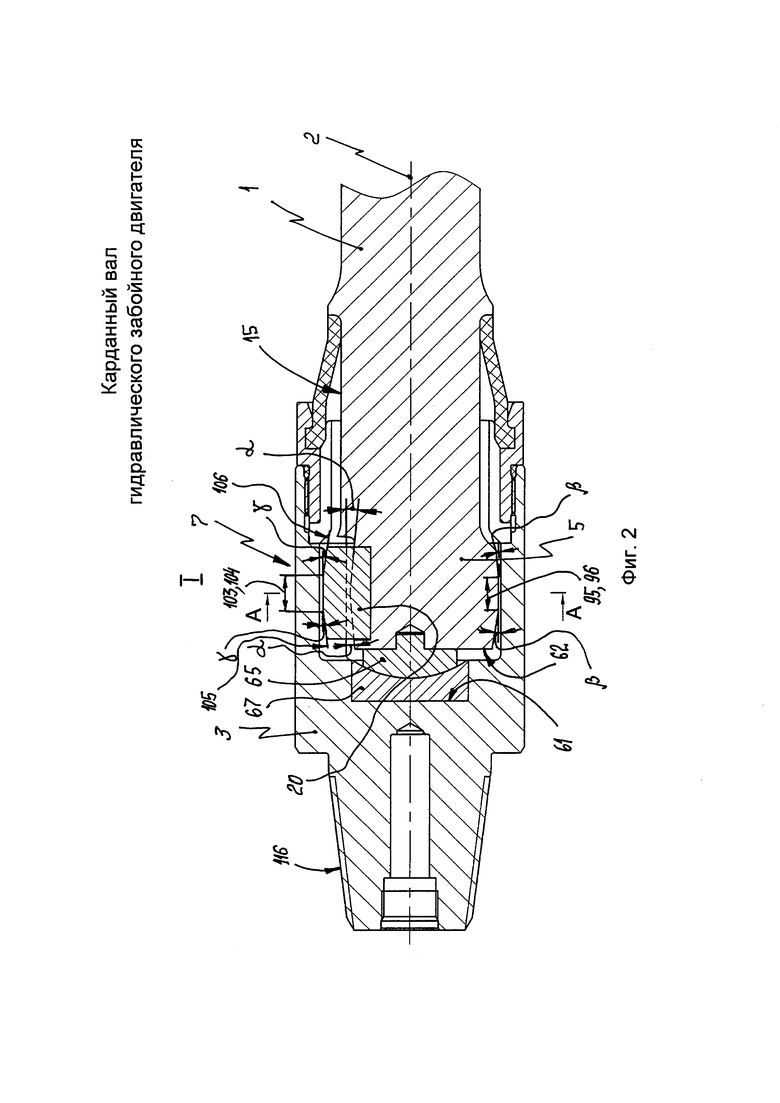

На фиг. 2 изображен элемент I на фиг. 1 карданного вала для соединения с ротором винтового героторного гидравлического двигателя.

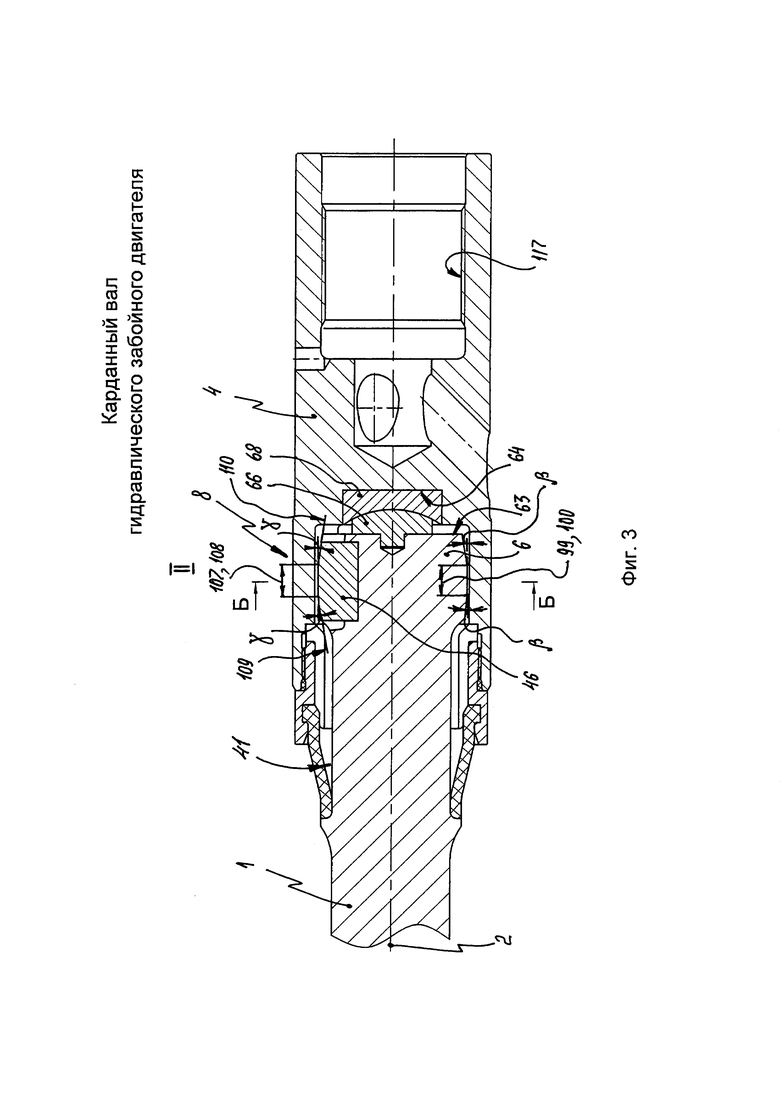

На фиг. 3 изображен элемент II на фиг. 1 карданного вала для соединения с валом шпиндельной секции.

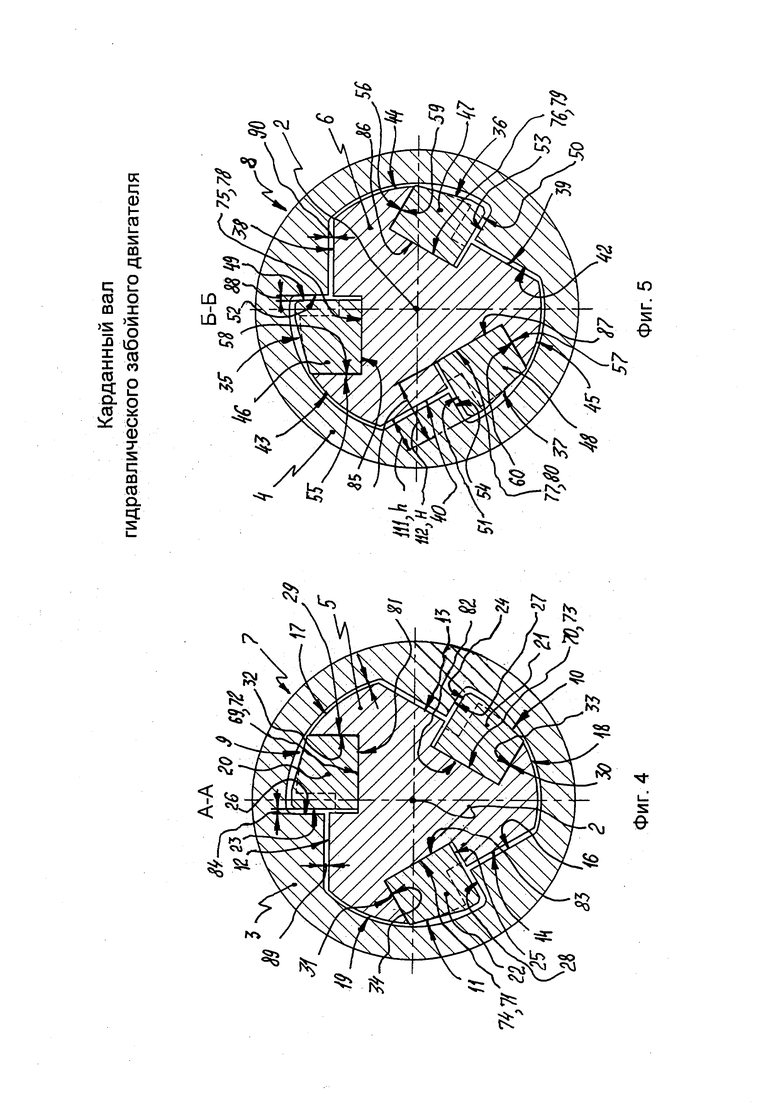

На фиг. 4 изображен разрез А-А на фиг. 2 поперек усилителей выступов сегментных опор.

На фиг. 5 изображен разрез Б-Б на фиг. 3 поперек усилителей выступов сегментных опор.

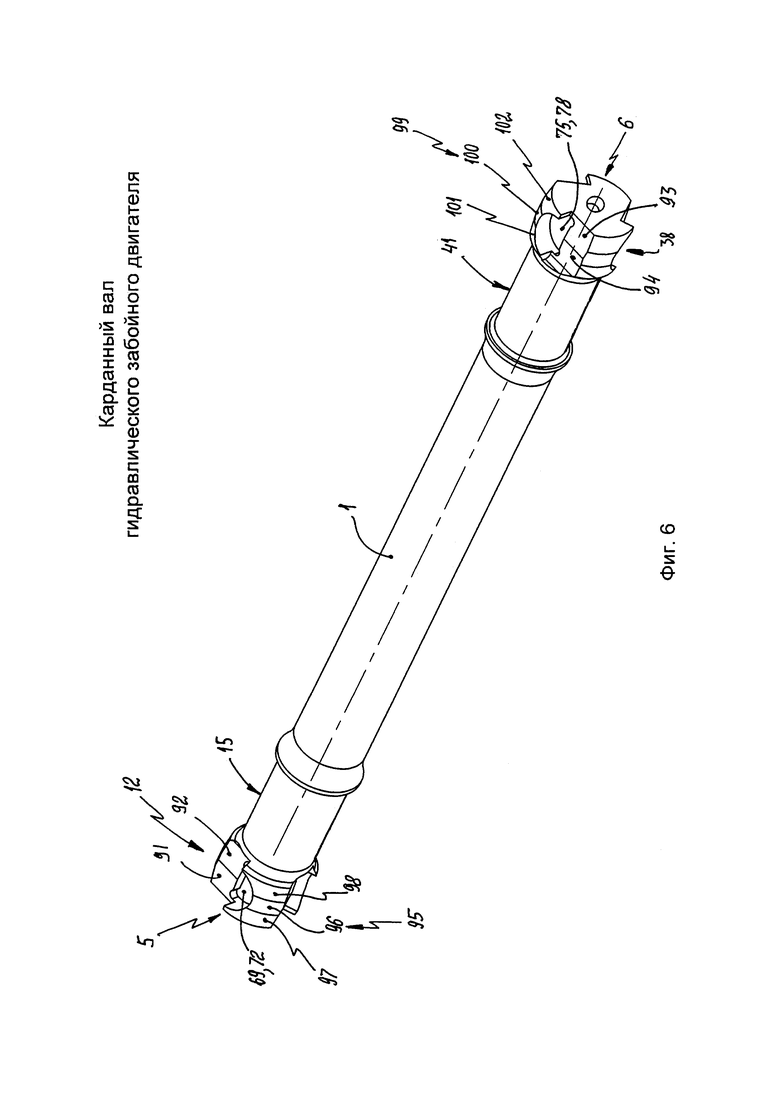

На фиг. 6 изображен вал в аксонометрической проекции.

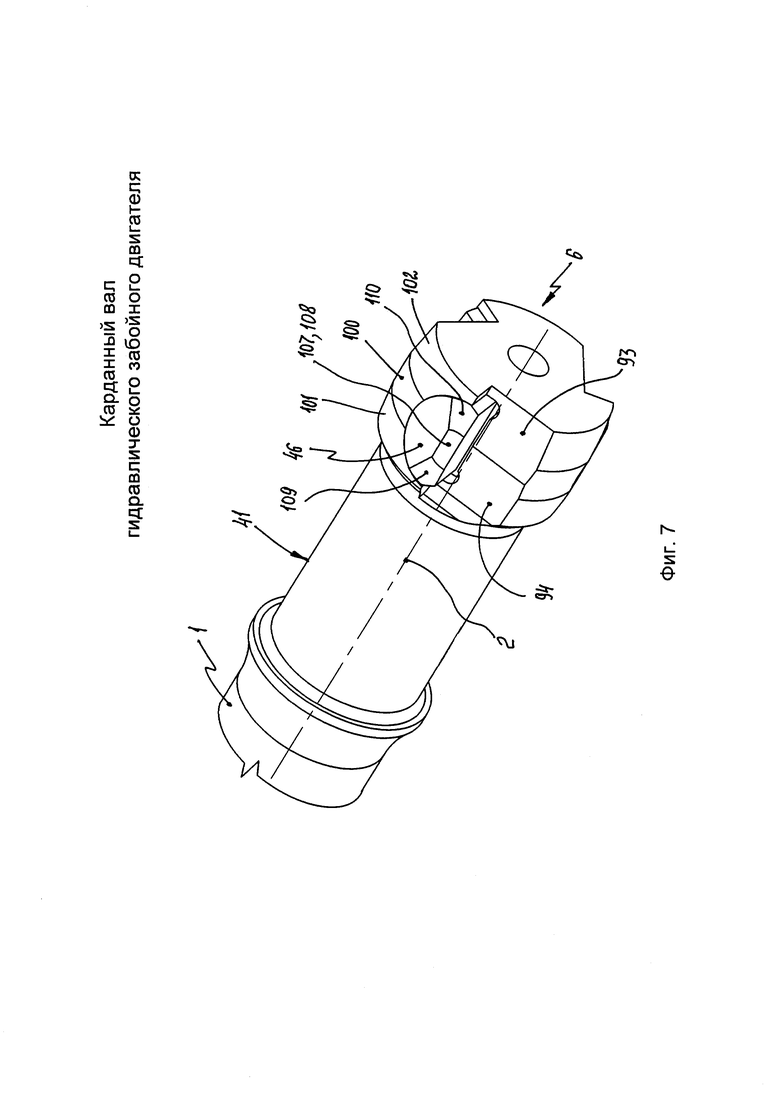

На фиг. 7 изображен элемент вала с сегментной впадиной и установленной в ней сегментной опорой в аксонометрической проекции.

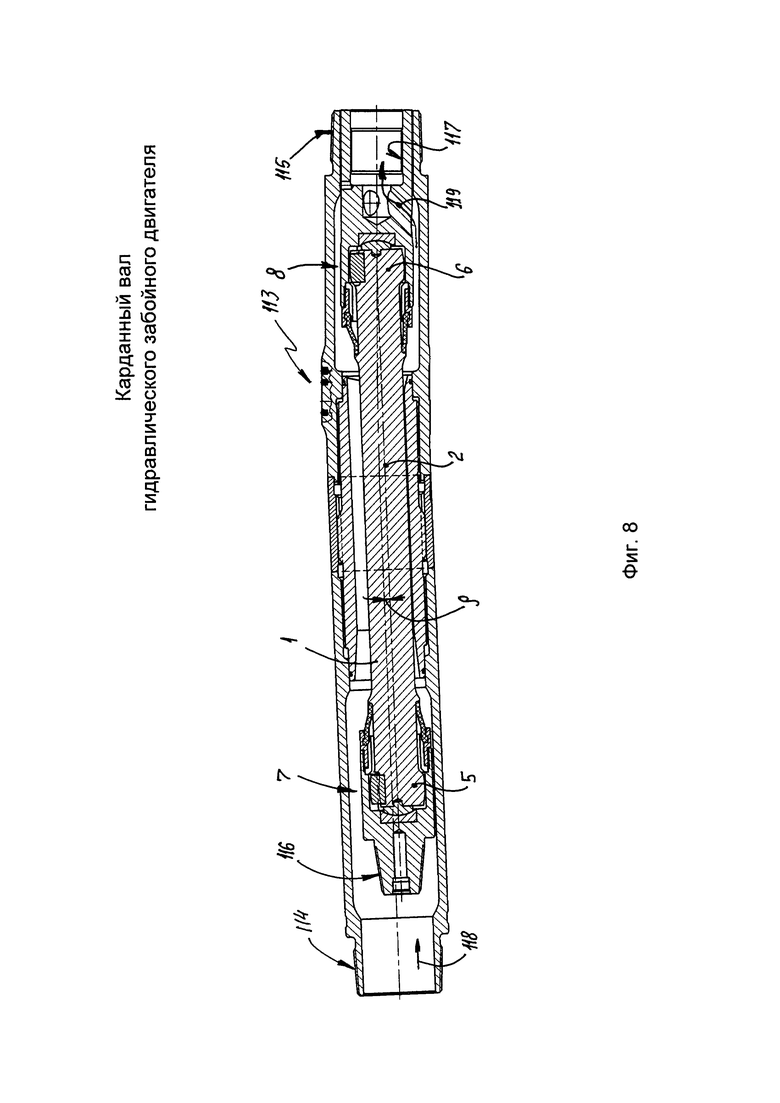

На фиг. 8 изображен карданный вал, расположенный внутри регулятора угла перекоса винтового героторного гидравлического двигателя.

Карданный вал гидравлического забойного двигателя содержит вал 1 с продольной осью 2 и две полу муфты 3 и 4, каждая из которых охватывает край 5 и 6, соответственно, вала 1, между полумуфтой 3 и краем 5 вала 1 размещен ряд приводных механизмов 7 с возможностью передачи крутящего момента и взаимного углового перемещения, между полумуфтой 4 и краем 6 вала 1 размещен ряд приводных механизмов 8 с возможностью передачи крутящего момента и взаимного углового перемещения, изображено на фиг. 1, 2, 3, 4, 5.

Приводной механизм 7 содержит выполненный на краю 5 вала 1 ряд канавок, по существу три канавки 9, 10, 11, направленные радиально наружу, каждая канавка 9, 10, 11 имеет базовую поверхность, соответственно, 12, 13, 14 в плоскости, расположенной вдоль, например параллельно продольной оси 2 вала 1 и параллельно касательной к цилиндрической поверхности 15 вала 1, изображено на фиг. 1, 2, 4.

В полумуфте 3 выполнена периферийная поверхность 16, принимающая приводной механизм 7, включающий выступы 17, 18, 19, расположенные на краю 5 вала 1, сегментные опоры 20, 21, 22 с плоской боковой поверхностью, соответственно, 23, 24, 25, подвижно контактирующие с боковыми поверхностями канавок, соответственно, 26, 27, 28, выполненных в полумуфте 3, и противоположные изогнутые боковые поверхности, соответственно, 29, 30, 31 сегментных опор, соответственно, 20, 21, 22, подвижно соединенные с соответствующими изогнутыми поверхностями 32, 33, 34 выступов, соответственно, 17, 18, 19, расположенных на краю 5 вала 1, изображено на фиг. 1, 2, 4.

Приводной механизм 8 содержит выполненный на краю 6 вала 1 ряд канавок, по существу три канавки 35, 36, 37, направленные радиально наружу, каждая канавка 35, 36, 37 имеет базовую поверхность, соответственно, 38, 39, 40 в плоскости, расположенной вдоль, например параллельно продольной оси 2 вала 1 и параллельно касательной к цилиндрической поверхности 41 вала 1, изображено на фиг. 1, 3, 5.

В полумуфте 4 выполнена периферийная поверхность 42, принимающая приводной механизм 8, включающий выступы 43, 44, 45, расположенные на краю 6 вала 1, сегментные опоры 46, 47, 48 с плоской боковой поверхностью, соответственно, 49, 50, 51, подвижно контактирующие с боковыми поверхностями канавок, соответственно, 52, 53, 54, выполненных в полумуфте 4, и противоположные изогнутые боковые поверхности, соответственно, 55, 56, 57 сегментных опор, соответственно, 46, 47, 48, подвижно соединенные с соответствующими изогнутыми поверхностями 58, 59, 60 выступов, соответственно, 43, 44, 45, расположенных на краю 6 вала 1, изображено на фиг. 1, 3, 5.

Между торцом 61 полумуфты 3 и торцом 62 вала 1, а также между торцом 63 вала 1 и торцом 64 полумуфты 4 установлены сферические упоры, соответственно 65, 66, и сферические подпятники, соответственно 67, 68, изображено на фиг. 1, 2, 3.

На краю 5 вала 1 выполнены три равнорасположенные по окружности сегментные впадины, соответственно, 69, 70, 71 на базовой поверхности, соответственно, 12, 13, 14 вала 1, каждая сегментная впадина соответственно, 69, 70, 71 выполнена с плоской поверхностью дна, соответственно, 72, 73, 74, дно, соответственно, 72, 73, 74 каждой сегментной впадины, соответственно, 69, 70, 71 расположено параллельно продольной оси 2 вала 1, изображено на фиг. 1, 2, 4, 6.

На краю 6 вала 1 выполнены три равнорасположенные по окружности сегментные впадины, соответственно, 75, 76, 77 на базовой поверхности, соответственно, 38, 39, 40 вала 1, каждая сегментная впадина соответственно, 75, 76, 77 выполнена с плоской поверхностью дна, соответственно, 78, 79, 80, дно соответственно 78, 79, 80 каждой сегментной впадины, соответственно, 75, 76, 77 расположено параллельно продольной оси 2 вала 1, изображено на фиг. 1, 3, 5, 6.

Сегментные опоры 20, 21, 22 с плоской боковой поверхностью, соответственно, 23, 24, 25, подвижно контактирующей с боковыми поверхностями канавок, соответственно, 26, 27, 28, выполненных в полумуфте 3, и противоположные изогнутые боковые поверхности, соответственно, 29, 30, 31 сегментных опор, соответственно, 20, 21, 22, подвижно соединенные с изогнутыми поверхностями 32, 33, 34 выступов, соответственно, 17, 18, 19, расположенных на краю 5 вала 1, установлены в сегментных впадинах, соответственно, 69, 70, 71 на собственных плоских опорных торцах, соответственно, 81, 82, 83, с зазором (люфтом), например, 84 по периметру между их боковыми стенками: между плоской боковой поверхностью 23 сегментной опоры 20 и плоской боковой поверхностью 26 канавки, выполненной в полумуфте 3, при этом сегмент, например, 20 при передаче вращающего момента сдвинут вдоль дна 72 сегментной впадины 69 в пределах зазора (люфта) 84 и контактирует изогнутой боковой поверхностью 29 с соответствующей изогнутой поверхностью 32 выступа 17, расположенного на краю 5 вала 1, изображено на фиг. 1, 2, 4.

Сегменты 21 и 22 при передаче вращающего момента также сдвинуты вдоль дна 73, 74 сегментной впадины, соответственно, 70, 71 в пределах зазора (люфта) 84 и контактируют изогнутой боковой поверхностью, соответственно, 30 и 31 с соответствующей изогнутой поверхностью 33 и 34 выступов 18 и 19, расположенных на краю 5 вала 1, изображено на фиг. 1, 2, 4.

Сегментные опоры 46, 47, 48 с плоской боковой поверхностью, соответственно, 49, 50, 51, подвижно контактирующей с боковыми поверхностями канавок, соответственно, 52, 53, 54, выполненных в полумуфте 4, и противоположные изогнутые боковые поверхности, соответственно, 55, 56, 57 сегментных опор, соответственно, 46, 47, 48, подвижно соединенные с изогнутыми поверхностями 58, 59, 60 выступов, соответственно, 43, 44, 45, расположенных на краю 6 вала 1, установлены в сегментных впадинах, соответственно, 75, 76, 77 на собственных плоских опорных торцах, соответственно, 85, 86, 87 с зазором (люфтом), например, 88 по периметру между их боковыми стенками: между плоской боковой поверхностью 49 сегментной опоры 46 и плоской боковой поверхностью 52 канавки, выполненной в полумуфте 4, при этом сегмент, например, 46 при передаче вращающего момента сдвинут вдоль дна 78 сегментной впадины 75 в пределах зазора (люфта) 88 и контактирует изогнутой боковой поверхностью 55 с соответствующей изогнутой поверхностью 58 выступа 43, расположенного на краю 6 вала 1, изображено на фиг. 1, 3, 5.

Сегменты 47 и 48 при передаче вращающего момента также сдвинуты в пределах зазора (люфта) 88 вдоль дна 79, 80 сегментной впадины, соответственно, 76, 77 и контактируют изогнутой боковой поверхностью, соответственно, 56 и 57 с соответствующей изогнутой поверхностью 59 и 60 выступов 44 и 45, расположенных на краю 6 вала 1, изображено на фиг. 1, 2, 4.

Каждая сегментная опора 20, 21, 22 установлена в сегментной впадине, соответственно, 69, 70, 71 с определенным окружным боковым зазором 84 (люфтом), максимальная величина которого равна зазору 89 между внутренней периферийной поверхностью 16 полумуфты 3 и базовой поверхностью, соответственно, 12, 13, 14 канавок, соответственно, 9, 10, 11 на краю 5 вала 1, расположенной вдоль, например параллельно продольной оси 2 вала 1, изображено на фиг. 1, 2, 4.

Каждая сегментная опора 46, 47, 48 установлена в сегментной впадине, соответственно, 75, 76, 77 с определенным окружным боковым зазором 88 (люфтом), максимальная величина которого равна зазору 90 между внутренней периферийной поверхностью 42 полумуфты 4 и базовой поверхностью, соответственно, 38, 39, 40 канавок, соответственно, 35, 36, 37 на краю 6 вала 1, расположенной вдоль, например параллельно продольной оси 2 вала 1, изображено на фиг. 1, 2, 4.

Каждая базовая поверхность, соответственно, 12, 13, 14 в плоскости, расположенной вдоль, например параллельно продольной оси 2 вала 1 на краю 5 вала 1, содержит первую пару плоских поверхностей, соответственно, 91, 92, сходящихся под углом α относительно дна соответственно, 72, 73, 74, каждой сегментной впадины, соответственно, 69, 70, 71, при этом максимальное значение угла α составляет 3 градуса, изображено на фиг. 1, 2, 4, 6.

Каждая базовая поверхность, соответственно, 38, 39, 40 в плоскости, расположенной вдоль, например параллельно продольной оси 2 вала 1 на краю 6 вала 1, содержит первую пару плоских поверхностей, соответственно, 93, 94, сходящихся под углом α относительно дна соответственно 78, 79, 80 каждой сегментной впадины, соответственно, 75, 76, 77, при этом максимальное значение угла α также составляет 3 градуса, изображено на фиг. 1, 3, 5, 6, 7.

Наружная поверхность 95 на краю 5 вала 1, пересекающая изогнутую поверхность, соответственно, 32, 33, 34 сегментной впадины, соответственно, 69, 70, 71, содержит цилиндрический пояс 96, соосно расположенный относительно продольной оси 2 вала 1, и вторую пару конических поверхностей, соответственно, 97, 98, сходящихся каждая под углом β к цилиндрическому поясу 96 между ними, при этом максимальное значение угла β составляет 4 градуса, изображено на фиг. 1, 2, 6.

Наружная поверхность 99 на краю 6 вала 1, пересекающая изогнутую поверхность, соответственно, 58, 59, 60 сегментной впадины, соответственно, 75, 76, 77, содержит цилиндрический пояс 100, соосно расположенный относительно продольной оси 2 вала 1, и вторую пару конических поверхностей, соответственно, 101, 102, сходящихся каждая под углом β к цилиндрическому поясу 100 между ними, при этом максимальное значение угла β также составляет 4 градуса, изображено на фиг. 1, 3, 6, 7.

Наружная поверхность 103 каждой сегментной опоры, соответственно, 20, 21, 22, охватываемая полумуфтой 3, содержит собственный цилиндрический пояс 104, соосно расположенный относительно продольной оси 2 вала 1, и третью пару конических поверхностей, соответственно, 105, 106, охватываемых полумуфтой 3 и сходящихся каждая под углом γ к собственному цилиндрическому поясу 104 между ними, при этом максимальное значение угла γ составляет 5 градусов, изображено на фиг. 1, 2, 4.

Наружная поверхность 107 каждой сегментной опоры, соответственно, 46, 47, 48, охватываемая полумуфтой 4, содержит собственный цилиндрический пояс 108, соосно расположенный относительно продольной оси 2 вала 1, и третью пару конических поверхностей, соответственно, 109, 110, охватываемых полумуфтой 5 и сходящихся каждая также под углом γ к собственному цилиндрическому поясу 108 между ними, при этом максимальное значение угла γ также составляет 5 градусов, изображено на фиг. 1, 3, 5, 7.

Высота 111, h вылета каждой сегментной опоры, соответственно, 20, 21, 22, 46, 47, 48 из каждой сегментной впадины, соответственно, 69, 70, 71, 75, 76, 77 относительно базовой поверхности, соответственно, 12, 13, 14, 38, 39, 40 вала 1 и высота 112, Н каждой сегментной опоры, соответственно, 20, 21, 22, 46, 47, 48 определяются соотношением: h=(0,65÷0,85)Н, изображено на фиг. 1, 4, 5.

Ряд приводных механизмов 7 первой полумуфты 3 на первом краю 5 вала 1 повернут в окружном направлении на 1/6 оборота относительно ряда приводных механизмов 8 второй полумуфты 4 на противоположном краю 6 вала 1, изображено на фиг. 1.

Кроме того, на фиг. 8 изображен карданный вал, расположенный внутри регулятора угла перекоса двигателя, предназначенный для соединения ротора винтового героторного гидравлического двигателя с валом шпиндельной секции, где обозначено:

поз. 113 - регулятор угла перекоса двигателя, предназначенный для соединения корпуса двигателя и шпиндельной секции;

поз. 114 - резьба для соединения с корпусом двигателя;

поз. 115 - резьба для соединения с корпусом шпиндельной секции;

поз. 116 - резьба для соединения с ротором двигателя;

поз. 117 - резьба для соединения с валом шпиндельной секции;

поз. 118 - направление потока бурового раствора на входе внутри корпуса регулятора угла перекоса между корпусами двигателя и шпиндельной секции;

поз. 119 - направление потока бурового раствора на выходе внутри корпуса регулятора угла перекоса между корпусами двигателя и шпиндельной секции;

На фиг. 8 показан также угол кругового отклонения ρ края 5 вала 1 и полумуфты 3, предназначенной для крепления при помощи резьбы 116 с ротором двигателя, относительно края 6 вала 1 и полумуфты 4, предназначенной для крепления при помощи резьбы 117 с валом шпиндельной секции.

Карданный вал винтового героторного гидравлического двигателя работает следующим образом. Поток бурового раствора 118 под давлением, например 25÷30 МПа при и расходе бурового раствора 30 л/с, по колонне бурильных труб подается в винтовые (шлюзовые) многозаходные камеры между зубьями ротора и зубьями обкладки из эластомера, закрепленной внутри трубчатого корпуса, и образует область высокого давления и момент от гидравлических сил, который приводит в планетарно-роторное вращение ротор внутри обкладки из эластомера (не показан).

Ротор винтового героторного гидравлического двигателя, расположенный внутри трубчатого корпуса, снабженного обкладкой из эластомера, при работе двигателя совершает планетарное движение - вращение вокруг своей оси и обращение относительно оси обкладки из эластомера с частотой в Zp раз больше частоты вращения ротора двигателя, карданного вала и вала шпиндельной секции, где Zp - число зубьев ротора. Винтовые камеры между зубьями ротора и зубьями обкладки из эластомера имеют переменный объем и периодически перемещаются по потоку 118 бурового раствора, который имеет плотность до 1500 кг/м3, содержит до 2% песка и до 5% нефтепродуктов (не показан), при этом передача крутящего момента от винтового ротора двигателя через резьбу 116 полумуфты 3 происходит в окружном направлении, противоположном планетарному вращению ротора винтового героторного гидравлического двигателя.

Передача крутящего момента от ротора винтового героторного гидравлического двигателя через карданный вал на вал шпиндельной секции происходит при круговом отклонении с углом ρ края 5 вала 1 и полумуфты 3, предназначенной для крепления при помощи резьбы 116 с ротором двигателя, относительно края 6 вала 1 и полумуфты 4, предназначенной для крепления при помощи резьбы 117 с валом шпиндельной секции, скрепленным с долотом для бурения скважин.

Выполнение карданного вала таким образом, что на краю 5 вала 1 выполнены три равнорасположенные по окружности сегментных впадины, соответственно, 69, 70, 71 на базовой поверхности, соответственно, 12, 13, 14 вала 1, каждая сегментная впадина соответственно 69, 70, 71 выполнена с плоской поверхностью дна, соответственно, 72, 73, 74, дно, соответственно, 72, 73, 74 каждой сегментной впадины, соответственно, 69, 70, 71 расположено параллельно продольной оси 2 вала 1, а на краю 6 вала 1 выполнены три равнорасположенные по окружности сегментные впадины, соответственно, 75, 76, 77 на базовой поверхности, соответственно, 38, 39, 40 вала 1, каждая сегментная впадина соответственно, 75, 76, 77 выполнена с плоской поверхностью дна, соответственно, 78, 79, 80, дно соответственно 78, 79, 80 каждой сегментной впадины, соответственно, 75, 76, 77 расположено параллельно продольной оси 2 вала 1, при этом сегментные опоры 20, 21, 22 с плоской боковой поверхностью, соответственно, 23, 24, 25, подвижно контактирующей с боковыми поверхностями канавок, соответственно, 26, 27, 28, выполненных в полумуфте 3, и противоположные изогнутые боковые поверхности, соответственно, 29, 30, 31 сегментных опор, соответственно, 20, 21, 22, подвижно соединенные с изогнутыми поверхностями 32, 33, 34 выступов, соответственно, 17, 18, 19, расположенных на краю 5 вала 1, установлены в сегментных впадинах, соответственно, 69, 70, 71 на собственных плоских опорных торцах, соответственно, 81, 82, 83, с зазором (люфтом), например, 84 по периметру между их боковыми стенками: между плоской боковой поверхностью 23 сегментной опоры 20 и плоской боковой поверхностью 26 канавки, выполненной в полумуфте 3, а сегменты 21 и 22 при передаче вращающего момента также сдвинуты вдоль дна 73, 74 сегментной впадины, соответственно, 70, 71 в пределах зазора (люфта) 84 и контактируют изогнутой боковой поверхностью, соответственно, 30 и 31 с соответствующей изогнутой поверхностью 33 и 34 выступов 18 и 19, расположенных на краю 5 вала 1, при этом каждая сегментная опора 20, 21, 22 установлена в сегментной впадине, соответственно, 69, 70, 71 с определенным окружным боковым зазором 84 (люфтом), максимальная величина которого равна зазору 89 между внутренней периферийной поверхностью 16 полумуфты 3 и базовой поверхностью, соответственно, 12, 13, 14 канавок, соответственно, 9, 10, 11 на краю 5 вала 1, расположенной вдоль, например, параллельно продольной оси 2 вала 1, а каждая сегментная опора 46, 47, 48 установлена в сегментной впадине, соответственно, 75, 76, 77 с определенным окружным боковым зазором 88 (люфтом), максимальная величина которого равна зазору 90 между внутренней периферийной поверхностью 42 полумуфты 4 и базовой поверхностью, соответственно, 38, 39, 40 канавок, соответственно, 35, 36, 37 на краю 6 вала 1, расположенной вдоль, например параллельно продольной оси 2 вала 1, при этом высота 111, h вылета каждой сегментной опоры, соответственно, 20, 21, 22, 46, 47, 48 из каждой сегментной впадины, соответственно, 69, 70, 71, 75, 76, 77 относительно базовой поверхности, соответственно, 12, 13, 14, 38, 39, 40 вала 1 и высота 112, Н каждой сегментной опоры, соответственно, 20, 21, 22, 46, 47, 48 определяются соотношением: h=(0,65÷0,85) Н, обеспечивает повышение ресурса и надежности, увеличивает передаваемый крутящий момент за счет восприятия и перераспределения повышенных предельных эквивалентных напряжений (по Мизесу) элементов вала, полумуфт и сегментных опор приводных механизмов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРДАННЫЙ ВАЛ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2405903C1 |

| КАРДАННЫЙ ВАЛ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2444600C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2023 |

|

RU2813646C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2022 |

|

RU2784510C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2467145C2 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669603C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2586124C2 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2008 |

|

RU2386003C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669321C1 |

| Способ управления положением плоскостей искривления героторного двигателя при бурении направленных скважин | 2022 |

|

RU2787045C1 |

Изобретение относится к приводам вращения, размещаемым в скважине, в частности размещаемым внутри винтового героторного гидравлического двигателя. Карданный вал содержит вал с продольной осью и две полумуфты. Каждая полумуфта охватывает один из краев вала. Между каждой полумуфтой и соответствующим краем вала размещен ряд приводных механизмов с возможностью передачи крутящего момента и взаимного углового перемещения, включающих выполненные на краях вала ряды канавок, радиально направленных наружу. Каждая канавка имеет базовую поверхность в плоскости, расположенной вдоль продольной оси вала. В полумуфте выполнена периферийная поверхность, принимающая приводной механизм, включающий выступы, расположенные на краях вала, сегментные опоры с плоской боковой поверхностью, подвижно контактирующей с боковыми поверхностями канавок, выполненных в полумуфте, и противоположные изогнутые боковые поверхности сегментных опор, подвижно соединенные с соответствующими изогнутыми поверхностями выступов, расположенных на краях вала. Между торцами вала и каждой полумуфтой установлены упор и подпятник. На каждом краю вала выполнены три равнорасположенные по окружности сегментные впадины на базовой поверхности вала. Каждая сегментная впадина выполнена с плоской поверхностью дна. Дно каждой сегментной впадины расположено параллельно продольной оси вала. Каждая сегментная опора установлена в сегментной впадине с окружным боковым зазором, максимальная величина которого равна зазору между внутренней периферийной поверхностью полумуфты и базовой поверхностью канавок на краю вала, расположенной вдоль продольной оси вала. Каждая базовая поверхность на каждом краю вала содержит первую пару плоских поверхностей, сходящихся под углом относительно дна сегментной впадины. Наружная поверхность на каждом краю вала, пересекающая изогнутую поверхность сегментной впадины на краю вала, содержит цилиндрический пояс, соосно расположенный относительно продольной оси вала, и вторую пару конических поверхностей, сходящихся под углом к цилиндрическому поясу между ними. Наружная поверхность каждой сегментной опоры, охватываемая полумуфтой, содержит собственный цилиндрический пояс, соосно расположенный относительно продольной оси вала, и третью пару конических поверхностей, охватываемых полумуфтой и сходящихся под углом к собственному цилиндрическому поясу между ними. Повышается ресурс и надежность, увеличивается передаваемый крутящий момент. 2 з.п. ф-лы, 8 ил., 1 табл.

1. Карданный вал гидравлического забойного двигателя, содержащий вал с продольной осью и две полумуфты, каждая полумуфта охватывает один из краев вала, между каждой полумуфтой и соответствующим краем вала размещен ряд приводных механизмов с возможностью передачи крутящего момента и взаимного углового перемещения, включающих выполненные на краях вала ряды канавок, радиально направленных наружу, каждая канавка имеет базовую поверхность в плоскости, расположенной вдоль продольной оси вала, в полумуфте выполнена периферийная поверхность, принимающая приводной механизм, включающий выступы, расположенные на краях вала, сегментные опоры с плоской боковой поверхностью, подвижно контактирующей с боковыми поверхностями канавок, выполненных в полумуфте, и противоположные изогнутые боковые поверхности сегментных опор, подвижно соединенные с соответствующими изогнутыми поверхностями выступов, расположенных на краях вала, при этом между торцами вала и каждой полумуфтой установлены упор и подпятник, отличающийся тем, что на каждом краю вала выполнены три равнорасположенные по окружности сегментных впадины на базовой поверхности вала, каждая сегментная впадина выполнена с плоской поверхностью дна, дно каждой сегментной впадины расположено параллельно продольной оси вала, а каждая сегментная опора установлена в сегментной впадине с определенным окружным боковым зазором, максимальная величина которого равна зазору между внутренней периферийной поверхностью полумуфты и базовой поверхностью канавок на краю вала, расположенной вдоль продольной оси вала, при этом каждая базовая поверхность на каждом краю вала содержит первую пару плоских поверхностей, сходящихся под углом относительно дна сегментной впадины, наружная поверхность на каждом краю вала, пересекающая изогнутую поверхность сегментной впадины на краю вала, содержит цилиндрический пояс, соосно расположенный относительно продольной оси вала, и вторую пару конических поверхностей, сходящихся под углом к цилиндрическому поясу между ними, а наружная поверхность каждой сегментной опоры, охватываемая полумуфтой, содержит собственный цилиндрический пояс, соосно расположенный относительно продольной оси вала, и третью пару конических поверхностей, охватываемых полумуфтой и сходящихся под углом к собственному цилиндрическому поясу между ними.

2. Карданный вал гидравлического забойного двигателя по п. 1, отличающийся тем, что высота h вылета каждой сегментной опоры из сегментной впадины относительно базовой поверхности вала и высота H сегментной опоры определяются соотношением: h=(0,65÷0,85)Н.

3. Карданный вал гидравлического забойного двигателя по п. 1, отличающийся тем, что ряд приводных механизмов первой полумуфты на первом краю вала повернут в окружном направлении на 1/6 оборота относительно ряда приводных механизмов второй полумуфты на противоположном краю вала.

| КАРДАННЫЙ ВАЛ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2405903C1 |

| КАРДАННЫЙ ВАЛ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2444600C1 |

| Способ изготовления труб на центробежных станках | 1950 |

|

SU88724A1 |

| 0 |

|

SU153645A1 | |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2016-10-10—Публикация

2015-07-31—Подача