Настоящее изобретение относится к способам, осуществление которых позволяет повысить эффективность реакции эпоксидирования олефинов. Изобретение относится, в частности, к способу эпоксидирования, в котором для подавления неселективного разложения перекиси водорода до кислорода используют хелатообразующий агент.

Хорошо известно, что эпоксидирование олефиновых соединений перекисью водорода может быть эффективно катализировано некоторыми синтетическими цеолитами, содержащими атомы титана (см. , например, американский патент N 4833260). Хотя селективность в отношении целевого эпоксида обычно высока, в американском патенте N 4824976 предлагается возможность подавления неселективных реакций размыкания цикла, которые протекают, когда процесс эпоксидирования проводят в протонсодержащей среде, в такой, как вода или спирт, путем обработки катализатора перед реакцией или по ходу реакции подходящим нейтрализующим кислоту агентом. Такой нейтрализующий агент, как сказано, нейтрализует на поверхности катализатора кислотные группы, которые проявляют тенденцию к ускорению образования побочных продуктов. Нейтрализацию, в соответствии с этим патентом, можно проводить водорастворимыми основными веществами, выбранными из сильных оснований, таких, как гидроксид натрия и гидроксид калия, слабых оснований, таких, как гидроксид аммония, карбонат натрия, бикарбонат натрия, вторичный кислый фосфат натрия, аналогичных калиевых и литиевых солей, включая карбонат калия, карбонат лития, бикарбонат калия, бикарбонат лития и вторичный кислый фосфат калия, солей щелочных и/или щелочноземельных металлов и карбоновых кислот, содержащих от 1 до 10 углеродных атомов, а также алкоголятов щелочных и/или щелочноземельных металлов, содержащих от 1 до 10 углеродных атомов.

В американской заявке на патент серийный номер 08/396319, поданной 28 февраля 1995 г., говорится, что при проведении катализированного силикатом титана эпоксидирования в присутствии в низких концентрациях неосновной соли (то есть нейтральной или кислой соли) селективность в отношении эпоксида можно неожиданно значительно повысить уменьшением количества побочных продуктов размыкания цикла.

Авторами изобретения теперь установлено, что хотя размыкание эпоксидного цикла можно эффективно подавлять проведением процесса эпоксидирования в присутствии подходящего источника катионов аммония, щелочного металла или щелочноземельного металла, независимо от того, является ли он по характеру основным, нейтральным или кислым, неселективное разложение перекиси водорода до кислорода и воды по мере старения титансиликатного катализатора проявляет тенденцию к постепенному усилению. Так, например, когда силикат титана используют в системе непрерывного действия с неподвижным слоем для эпоксидирования пропилена в присутствии источника катионов, такого, как гидроксид аммония, селективность в отношении целевого пропиленоксидного продукта с течением времени понижается, в то время как селективность в отношении кислорода увеличивается в интервале от примерно 8 до 15%. Механизм, ответственный за эту потерю селективности, в отношении эпоксида не совсем понятен. Однако было бы весьма желательным найти средства так ослабить влияние старения на эксплуатационные свойства катализаторов, чтобы одновременно подавить размыкание эпоксидного цикла и разложение перекиси водорода с целью добиться максимального выхода эпоксида в течение всего срока службы конкретного загруженного количества катализатора.

Теперь авторами изобретения неожиданно установлено, что постепенное ухудшение эксплуатационных свойств титансодержащих молекулярных сит в качестве катализаторов (что определяется по неселективному разложению перекиси водорода до кислорода), когда их используют в ходе проведения реакции эпоксидирования олефинов совместно с источником катионов, можно ослабить путем добавления в среду эпоксидирования хелатообразующего агента, такого, как соединение, включающее две или большее число групп, выбранных из класса, который состоит из амина, гидроксила, карбоксила, фосфорила и их сочетаний. В одном варианте выполнения изобретения хелатообразователь используют в анионоактивной (депротонированной) форме совместно с обусловленным солью действием в качестве источника катионов аммония, щелочного металла или щелочноземельного металла.

Таким образом, согласно настоящему изобретению предлагается способ эпоксидирования олефина, включающий взаимодействие указанного олефина с перекисью водорода в жидкой фазе в реакционной зоне в присутствии титансодержащего молекулярного сита как катализатора, соли, содержащей анионоактивные фрагменты и катион, выбранный из группы, состоящей из аммониевых катионов, катионов щелочных металлов и катионов щелочноземельных металлов, и хелатообразователя в количестве, эффективном для снижения неселективного разложения перекиси водорода до молекулярного кислорода при старении катализатора.

Перекись водорода (H2O2), используемая в качестве окислителя по настоящему изобретению, может быть получена из любого подходящего источника, включая, например, самопроизвольное окисление вторичных спиртов с применением воздуха или других источников молекулярного кислорода. Подходящие вторичные спирты включают как алифатические спирты, такие, как изопропанол и циклогексанол, так и ароматические спирты, такие, как альфа-метилбензиловый спирт и антрагидрохиноны (включая алкилзамещенные антрагидрохиноны). Образующийся при этом сырой продукт реакции можно либо использовать непосредственно при осуществлении способа эпоксидирования по настоящему изобретению, либо, если желательно, очищать, фракционировать, концентрировать, обрабатывать ионообменом или подвергать другой обработке перед таким использованием. Так, например, кетон, образующийся в качестве побочного продукта самоокисления, можно целиком или частично отделять от перекиси водорода перегонкой (если кетон относительно летуч) или экстракцией водой (если кетон практически не смешивается с водой или не растворяется в ней). По другому варианту перекись водорода можно получать in situ, например, при взаимодействии кислорода, вторичного спирта, олефина, титансодержащего молекулярно-ситового катализатора, хелатообразователя и соли в реакционной зоне в условиях, эффективных для одновременного проведения процессов самоокисления вторичного спирта и эпоксидирования олефина. В общем, в реакционной зоне в жидкой фазе было бы желательно использовать перекись водорода в начальных концентрациях от примерно 0,5 до 20 вес.%.

Предпочтительное этиленовоненасыщенное соединение, эпоксидируемое при осуществлении способа настоящего изобретения, является органическим соединением, содержащим от двух до десяти углеродных атомов и по меньшей мере одну этиленовоненасущенную функциональную группу (то есть углерод-углеродную двойную связь), и может представлять собой циклический, разветвленный или линейный алифатический олефин. Такой олефин может содержать более одной углерод-углеродной двойной связи, вследствие чего можно использовать диены, триены и другие полиненасыщенные соединения.

Примеры олефинов, приемлемых для использования в способе настоящего изобретения, включают этилен, пропилен, бутены, бутадиен, пентены, изопрен, 1-гексен, 3-гексен, 1-гептен, 1-октен, диизобутилен, 1-нонен, тримеры и тетрамеры пропилена, циклопентена, циклогексена, циклогептена, циклооктена, циклооктадиена, дициклопентадиена, метиленциклопропана, метиленциклопентана, метиленциклогексана, винилциклогексана и винилциклогексена.

Можно эпоксидировать смеси олефинов и полученную смесь эпоксидов можно либо использовать в смешанной форме, либо разделять на различные ее составляющие эпоксиды.

Способ настоящего изобретения особенно полезен для эпоксидирования C2-C10 олефинов, отвечающих общей структурной формуле

где значения R1, R2, R3 и R4, которые могут быть одинаковыми или различными, выбирают из группы, состоящей из атома водорода и C1-C8 алкилов (выбранных таким образом, что общее число углеродных атомов в олефине не превышает 10).

Способ настоящего изобретения приемлем также для использования при эпоксидировании олефинов, содержащих функциональные группы, отличные от алифатических углеводородных остатков. Так, например, углерод-углеродная двойная связь может быть замещена такими группами, как -CO2H, -CO2R, -CN или -OR, где R обозначает алкильный, циклоалкильный, арильный или аралкильный заместитель. Радикалы R1, R2, R3 и R4 в вышеприведенной структурной формуле могут содержать арильные, аралкильные, галоидные, нитрогруппы, сульфоновые, цианогруппы, карбонильные (например, кетоновые, альдегидные), гидроксильные, карбоксильные (например, сложноэфирные, кислотные) или эфирные группы. Примеры олефинов этих типов включают аллиловый спирт, стирол, аллилхлорид, аллилметиловый эфир, аллилфениловый эфир, метилметакрилат, акриловую кислоту, метилакрилат, стильбен и тому подобное.

Количество перекиси водорода относительно количества олефина решающего значения не имеет, но наиболее подходящее молярное соотношение олефин - перекись водорода составляет от примерно 100:1 до 1:10, когда олефин содержит одну этиленовоненасыщенную группу, более предпочтительное молярное соотношение между этиленовоненасыщенными группами в олефине и перекисью водорода находится в интервале от 1:2 до 10:1.

Титансодержащие молекулярные сита, которые могут быть использованы в качестве катализаторов на стадии эпоксидирования предлагаемого способа, представляют собой класс цеолитных веществ, у которых часть атомов кремния в кристаллической решетке молекулярного сита замещена титаном. Такие вещества хорошо известны в данной области техники.

Особенно предпочтительные катализаторы включают молекулярные сита тех классов, которые обычно обозначают как "TS-1" (обладающие топологией MF1, аналогичной топологии алюмосиликатных цеолитов ZSM-5). "TS-2" (обладающие топологией MEL, аналогичной топологии алюмосиликатных цеолитов ZSM-11) и "TS-3" (как описано в бельгийском патенте N 1001038). Для применения подходят также титансодержащие молекулярные сита, структура кристаллической решетки которых изоморфна структуре бета-цеолита. Предпочтительно титановый катализатор в кристаллической решетке не содержит некислородных элементов, отличных от титана и кремния, хотя могут присутствовать небольшие количества бора, железа, алюминия и тому подобное.

Состав содержащих титан молекулярные сита катализаторов, приемлемых для использования в способе настоящего изобретения, обычно соответствует нижеследующей эмпирической формуле: x TiO2:(1-x)SiO2, где x находится между 0,0001 и 0,500. Более предпочтительная величина x составляет от 0,01 до 0,125. Предпочтительное молярное соотношение Si : Ti в кристаллической решетке молекулярного сита равно от 9,5:1 до 99:1 (наиболее предпочтительно от 9,5:1 до 60:1). Может оказаться также желательным применение относительно богатых титаном катализаторов.

Количество используемого катализатора решающего значения не имеет, но должно быть достаточным для практического осуществления целевой реакции эпоксидирования за целесообразно короткий период времени. Оптимальное количество катализатора зависит от ряда факторов, включая реакционную температуру, реакционную способность и концентрацию олефина, концентрацию перекиси водорода, тип и концентрацию органического растворителя, а также активность катализатора и тип используемого реактора или реакционной системы (то есть периодического или непрерывного действия). Так, например, в ходе проведения реакции периодического типа или суспензионной реакции количество катализатора обычно составляет от 0,001 до 10 г/моль олефина. В системе с неподвижным или плотно упакованным слоем оптимальное количество катализатора зависит от расхода потоков реагентов через неподвижный слой; обычно следует использовать от примерно 0,05 до 2,0 килограмм перекиси водорода на килограмм катализатора в час. Концентрация титана в жидкофазной реакционной смеси, как правило, составляет от примерно 10 до 10000 частей/млн. частей.

Катализатор может быть использован в виде порошка, таблеток, микросфер, в экструдированной, монолитной или любой другой подходящей физической форме. Может оказаться выгодным применение связующего материала (когеля) или носителя в сочетании с титансодержащим молекулярным ситом. Нанесенные на носитель или связанные катализаторы могут быть приготовлены по методам, которые в данной области известны как эффективные для цеолитных катализаторов вообще. Предпочтительное связующее или носитель по существу не должно быть кислым и не должно катализировать неселективное разложение перекиси водорода или размыкание цикла эпоксида.

Примеры связующих материалов и носителей включают двуокись титана, двуокись кремния, окись алюминия, двуокись кремния, окись алюминия, двуокись кремния, двуокись титана, двуокись кремния, двуокись тория, двуокись кремния, окись магния, двуокись кремния, двуокись циркония, двуокись кремния - окись бериллия и тройные композиции, двуокись кремния с другими огнеупорными окислами. Полезными являются также глины, такие, как монтмориллониты, каолины, бентониты, галлуазиты, диккиты, накриты и анакситы. Соотношение между количествами молекулярного сита и связующего материала или носителя может находиться в интервале от 99:1 до 1:99, но предпочтительно оно составляет от 5:95 до 80:20.

Имеющей решающее значение отличительной особенностью способа настоящего изобретения является присутствие соли. Хотя фактический механизм, благодаря которому достигаются усовершенствования предлагаемого способа, неизвестен, полагают, что соль благоприятным образом взаимодействует с содержащим титан и молекулярное сито катализатором, вследствие чего подавляются нежелательные побочные реакции, такие, как размыкание эпоксидного цикла и окисление растворителя. В одном варианте катализатор предварительно (то есть перед эпоксидированием) обрабатывают солью. Один подходящий метод предварительной обработки включает приготовление шлама катализатора в разбавленном растворе соли в приемлемом растворителе для соли, таком, как вода и/или спирт, и перемешивание этого шлама при температуре от 20 до 100oC в течение промежутка времени, эффективного для введения достаточного количества соли в поры молекулярного сита. После этого катализатор отделяют от шлама с помощью подходящих средств, таких, как фильтрование, центрифугирование или декантация, промывают, если желательно, а затем, но не обязательно, сушат от остатков растворителя. В другом методе предварительной обработки непосредственно после синтеза катализатор пропитывают раствором соли и затем прокаливают. Однако в предпочтительном варианте соль вводят в реакционную зону во время эпоксидирования отдельно от катализатора. Так, например, эту соль можно соответствующим образом растворять в исходной перекиси водорода, которая, как правило, содержит также растворитель, такой, как вода, спирт и/или кетон. В ходе проведения непрерывного процесса концентрацию соли в сырье, вводимом в реакционную зону, можно периодически регулировать на желаемом или необходимом уровне с целью оптимизации достигаемых результатов эпоксидирования. Может оказаться выгодным, например, использовать соль в постоянной концентрации, для чего соль периодически вводят через определенные интервалы, или повышать, или понижать концентрацию соли с течением времени.

В данном тексте под термином "соль" понимают соединение, образующееся при замещении протона кислоты катионом металла или его эквивалентом (например, аммонием). Подходящие для достижения целей настоящего изобретения соли включают те вещества, которые содержат анион и катион, где предпочтительный катион выбирают из аммония (NH4), щелочным металлов (в особенности лития, натрия, калия) и щелочноземельных металлов. По своему характеру эта соль может быть кислой, нейтральной или основной. Предпочтительные анионы включают, но ими их список не ограничивается, галогениды (в особенности хлорид и бромид), нитраты (NO3) и сульфаты (SO4). Можно также использовать другие анионы, в частности карбоксилаты (например, формиат, ацетат), карбонаты (например, карбонат, бикарбонат), гидроксид, алкоксиды и тому подобное. К примерам неосновных солей, подходящих для применения, относятся хлорид лития, бромид лития, хлорид натрия, бромид натрия, нитрат лития, нитрат натрия, нитрат калия, сульфат лития, сульфат натрия, сульфат калия, ацетаты лития, магния, кальция, бария и аммония (и другие неосновные соли карбоновых кислот, в особенности C1-C10 карбоновых кислот), первичный кислый фосфат аммония, первичный кислый фосфат натрия, первичный кислый фосфат калия и вторичный кислый пирофосфат натрия. Примеры основных солей охватывают, но ими их список не ограничивается, гидроксид натрия, гидроксид калия, гидроксид аммония, карбонат натрия, бикарбонат натрия, вторичный кислый фосфат натрия, третичный фосфат натрия и аналогичные калиевые и литиевые соли. Можно с успехом применять смеси или сочетания солей. Предпочтительная соль растворима в жидкой фазе реакционной смеси для эпоксидирования (которая обычно состоит из перекиси водорода, растворителя и олефина).

Осуществление способа настоящего изобретения требует также присутствия хелатообразователя, содержащего множество донорных атомов (например, кислорода, азота, серы), которые за счет координационной связи способны объединяться с единственным атомом металла с образованием циклической структуры, называемой хелатным комплексом (хелатом). По своему характеру хелатообразователь может быть органическим или неорганическим и в предпочтительном варианте включает по меньшей мере по две кислородсодержащие функциональные группы на молекулу, причем указанные функциональные группы желательно выбирать из класса, состоящего из гидроксида, карбоксила, фосфорила и их сочетаний. Таким образом, этот хелатообразователь по своему характеру может быть бидентатным, тридентатным, тетрадентатным или, другими словами, полидентатным. Такие функциональные группы могут находиться в протонированной или депротонированной форме. Так, например, термин "карбоксил" охватывает группы  а также

а также  термин "гидроксил" охватывает группы -OH, а также -O-, а термин "фосфорил" охватывает группы

термин "гидроксил" охватывает группы -OH, а также -O-, а термин "фосфорил" охватывает группы  В предпочтительном варианте должна содержаться по меньшей мере одна карбоксильная группа или фосфорильная группа. В предпочтительном варианте функциональные группы размещены в хелатообразователе таким образом, что атомы, способные образовывать координационные связи с единственным металлическим ионом, отделены друг от друга 3-7 атомами, причем указанными промежуточными атомами могут служить атомы фосфора, углерода и тому подобное. В хелатообразователе могут, кроме того, находиться такие азотсодержащие функциональные группы, как третичные аминовые группы, способные образовывать с металлическими ионами координационные связи.

В предпочтительном варианте должна содержаться по меньшей мере одна карбоксильная группа или фосфорильная группа. В предпочтительном варианте функциональные группы размещены в хелатообразователе таким образом, что атомы, способные образовывать координационные связи с единственным металлическим ионом, отделены друг от друга 3-7 атомами, причем указанными промежуточными атомами могут служить атомы фосфора, углерода и тому подобное. В хелатообразователе могут, кроме того, находиться такие азотсодержащие функциональные группы, как третичные аминовые группы, способные образовывать с металлическими ионами координационные связи.

Конкретные примеры полифункциональных хелатообразователей включают полифосфоновые кислоты (например, аминотриметиленфосфоновую кислоту, этилендиаминтетраметиленфосфоновую кислоту, гидроксиэтилидендифосфоновую кислоту), полифосфорные кислоты (Hn + zPnO3n + 1, где n > 1, включая пирофосфорную кислоту, трифосфорную кислоту и метафосфорную кислоту, а также фосфорорганические кислоты, такие, как фитиновая кислота), гидроксикарбоновые кислоты (например, яблочную кислоту, глюконовую кислоту, гидроксиэтилэтилендиаминтриуксусную кислоту, N, N-бис-(2-гидроксиэтил)-глицин, винную кислоту, лимонную кислоту), аминокарбоновые кислоты (например, этилендиаминтетрауксусную кислоту, этилендиаминди-о-гидроксифенилуксусную кислоту, 1,2-диaминoциклoгексантетрауксусную кислоту, нитрилтриуксусную кислоту), полиамины (например, триэтилентетрамин, триаминотриэтиламин, этилендиамин), поликарбоновые кислоты (например, дигликолевую кислоту), аминоспирты (например, триэтаноламин), а также их соли щелочных металлов, щелочноземельных металлов и аммония.

Когда хелатообразователь используют в депротонированной форме, в предпочтительном варианте в составе соли он может одновременно выполнять функции анионоактивных фрагментов, то есть при этом соль может представлять собой соль щелочного металла, щелочноземельного металла или аммония и хелатообразователя, который здесь описан. Такие фрагменты можно вводить непосредственно в реакционную зону или, по другому варианту, получать in situ путем совмещения хелатообразователя в протонированной форме с основанием, таким как гидроксид щелочного металла или аммония. Хелатообразователь в таком варианте может быть полностью или частично депротонированным.

Чтобы избежать нежелательного снижения скорости конверсии перекиси водорода необходимо, чтобы концентрация соли в жидкой фазе в реакционной зоне обычно не превышала 0,02 М. Ниже 0,00001 М обычно наблюдают слабое или не наблюдают никакого повышения селективности в отношении эпоксида. Оптимальная концентрация соли варьируется в зависимости от ряда факторов, включая, например, химическую идентичность соли, температуру, растворитель, объемную скорость и тому подобное, но ее можно легко определить обычным экспериментальным путем. В общем концентрацию соли в жидкофазной смеси реакции эпоксидирования желательно поддерживать от примерно 1 до 1000 частей/млн. частей.

Количество хелатообразователя в жидкой фазе реакционной зоны выбирают таким образом, чтобы эффективно снизить неселективное разложение перекиси водорода до молекулярного кислорода при старении содержащего титан и молекулярное сито катализатора в сравнении с тем количеством выделяющегося O2, которое было бы результатом отсутствия хелатообразователя. Оптимальное количество хелатообразователя варьируется в зависимости от таких параметров, как химическая идентичность соли и агента, выбранных для применения, а также условий эпоксидирования, но их можно легко определить обычным экспериментальным путем. Как правило, хелатообразователь используют в жидкой фазе реакционной смеси в концентрации от примерно 1 до 1000 частей/млн. частей.

Предпочтительная температура реакции эпоксидирования составляет от 0 до 100oC (более предпочтительно от 20 до 80oC), чего, как было установлено, достаточно для обеспечения селективной конверсии олефина в эпоксид в течение приемлемо короткого периода времени при минимальном неселективном разложении перекиси водорода. Обычно такую реакцию выгодно проводить с достижением максимально возможной конверсии перекиси водорода, предпочтительно по меньшей мере 50%, более предпочтительно по крайней мере 90%, наиболее предпочтительно по крайней мере 99%, что согласуется с приемлемой селективностью. Оптимальная реакционная температура зависит, помимо других факторов, от концентрации и активности катализатора, реакционной способности субстрата, концентрации реагентов и типа используемого растворителя. Обычно времени реакции или продолжительности пребывания в реакционной зоне от примерно 10 мин до 48 ч оказывается достаточно, что зависит от вышеуказанных переменных факторов. Реакцию предпочтительно проводить под атмосферным давлением или под повышенным давлением (обычно между 1 и 100 атм). Как правило, реакционные компоненты желательно удерживать в состоянии жидкой смеси. Так, например, в случае использования такого олефина, как пропилен, температура кипения которого под атмосферным давлением ниже температуры эпоксидирования, предпочтительнее создавать давление, превышающее атмосферное, достаточное для поддержания желаемой концентрации пропилена в жидкой фазе.

Способ эпоксидирования по настоящему изобретению можно осуществлять по периодическому, непрерывному или полунепрерывному принципу, применяя реакционный сосуд или аппарат любого приемлемого типа, в частности, с неподвижным слоем, транспортируемым слоем, с перемешиваемым шламом или реактор в режиме критического растворения. Для применения обычно подходят также известные методы проведения процессов катализируемого металлами эпоксидирования, в которых используют перекись водорода. Таким образом, реагенты можно совмещать все сразу или последовательно. Так, например, перекись водорода и/или олефин можно вводить в реакционную зону отдельными порциями.

Чтобы растворить или диспергировать реагенты и упростить температурный контроль, эпоксидирование можно проводить в среде подходящего растворителя. Подходящие растворители включают, хотя ими их список не ограничивается, воду, спирты (в особенности C1-C10 алифатические спирты, такие, как метанол и изопропанол), кетоны (в особенности C3-C10 кетоны, такие, как ацетон) и смеси таких растворителей.

После проведения эпоксидирования до желаемой степени конверсии эпоксидный продукт можно выделить и рекуперировать из реакционной смеси с помощью любой приемлемой техники, такой, как фракционная перегонка, экстракционная перегонка, жидкостно-жидкостная экстракция, кристаллизация или тому подобное. После выделения из смеси реакции эпокосидирования по любому подходящему методу, такому, как фильтрование (например, тогда, когда используют суспензионный реактор), выделенный содержащий титан и молекулярное сито катализатор можно экономично повторно использовать в последующих реакциях эпоксидирования. Когда катализатор используют в форме неподвижного слоя, продукт эпоксидирования, отводимый из зоны эпоксидирования в форме потока, практически свободен от катализатора, который остается внутри зоны эпоксидирования. Подобным же образом можно выделять и возвращать в процесс или размещать каким-либо другим путем весь непрореагировавший олефин или перекись водорода. В некоторых вариантах осуществления предлагаемого способа, в которых эпоксид получают непрерывным путем, для поддержания оптимальных активности и селективности может оказаться желательным периодическое или постоянное регенерирование всего количества или части используемого катализатора. Подходящие технические приемы регенерирования хорошо известны и включают, например, прокаливание и обработку растворителем. Регенерирование может также включать повторную обработку или повторную пропитку солью.

С помощью вышеприведенного описания любой специалист в данной области может легко понять существенные характеристики настоящего изобретения и, не выходя за его существо и рамки, может вносить различные изменения и модификации по изобретению с целью его адаптации к различным областям применения, условиям и обстоятельствам.

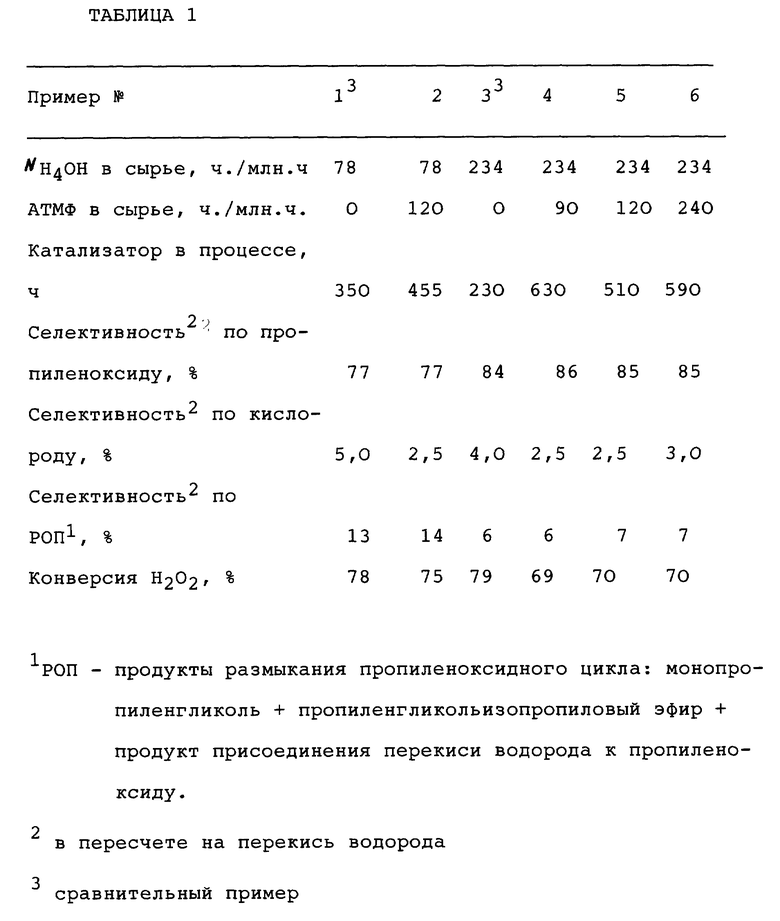

Примеры. Для демонстрации достоинств и преимуществ заявленного способа ряд экспериментов по непрерывному эпоксидированию пропилена проводили с использованием формовочной камеры в режиме критического растворения (CSTR), где катализатор представлял собой экструдат, содержащий 50% силикалита TS-1. В каждом случае условия эксперимента включали 60oC (140oF), избыточное давление 1,38 МПа (200 фунтов/кв.дюйм) и среднечасовую скорость подачи сырья 0,2 вес. ч перекиси водорода /вес. ч. катализатора/ час (0,090 кг/ 0,45 кг/час). Базовое сырье содержало 2,5 вес.% перекиси водорода. 73 вес.% изопропанола, 24 вес.% воды, 0,2 вес.% метанола, 0,29 вес.% уксусной кислоты и 0,1 вес. % муравьиной кислоты. В это базовое сырье добавляли различные количества гидроксида аммония, а в экспериментах, иллюстрирующих настоящее изобретение, - АТМФ "Deguest 2000" (аминотриметиленфосфоновой кислоты). Полученные результаты представлены в таблице.

Сравнительные примеры 1 и 3, в которых в сырье для эпоксидирования содержался гидроксид аммония, а не АТМФ, показывают, что хотя повышение концентрации гидроксида аммония уменьшает количество образующихся нежелательных продуктов размыкания цикла (как предлагалось в американском патенте N 4824976), катализатор по мере его старения проявляет тенденцию генерировать относительно большие количества O2 (в результате неселективного разложения H2O2). Однако введение 120 частей/млн.частей хелатообразователя АТМФ совместно с гидроксидом аммония, в примере 2 заметно снижало селективность к O2, даже когда катализатор использовали намного дольше, чем в примере 1 (455 ч против 350 ч). Точно так же образование кислорода эффективно подавляли в условиях более продолжительной непрерывной реакции в примерах 4-6, в которых хелатообразователь использовали в сырье совместно с гидроксидом аммония. Неожиданным явилось то, что несмотря на кислый характер, хелатообразователь не препятствовал проявлению гидроксидом аммония (основного вещества) благоприятного влияния на побочные реакции пропиленоксида.

Заявлен способ эпоксидирования, в котором олефин взаимодействует с перекисью водорода в жидкой фазе в реакционной зоне в присутствии титансодержащего катализатора на основе молекулярного сита и соли, содержащей анионные фрагменты, выбранные из гологенидов, фосфатов, нитратов, карбонатов, карбоксилатов, гидроксидов и алкоксидов, и катион, выбранный из катионов аммония, катионов щелочных и щелочноземельных металлов. Образование по мере старения катализатора возрастающих количеств кислорода вследствие неселективного разложения перекиси водорода согласно изобретению предотвращается добавлением хелатообразователя, содержащего гидроксильные, карбоксильные, амино- и/или фосфорильные группы. Использование такого хелатообразователя дает возможность поддерживать селективность в отношении эпоксида в установке для непрерывного эпоксидирования на целевом высоком уровне в течение более продолжительного периода времени. 19 з.п.ф-лы, 1 табл.

| US 4824976 A, 25.04.89 | |||

| Индикатор системы координат на фотографической пленке | 1978 |

|

SU712825A2 |

| Огнеупорный материал | 1974 |

|

SU504741A1 |

| Автомат для наклейки на коробку с порошками герметизирующей бумажной покрышки | 1954 |

|

SU100119A1 |

| Способ получения эпоксисоединений | 1989 |

|

SU1680697A1 |

Авторы

Даты

1999-10-27—Публикация

1996-08-01—Подача