Изобретение относится к вращающемуся инструменту, в частности сверлу, который включает в себя режущую головку, проходящую вдоль оси вращения и имеющую несколько главных режущих кромок, проходящих наружу в радиальном направлении, каждая из которых заканчивается на окружности режущей головки режущим углом, содержащим угловой скос.

С подобным режущим инструментом, имеющим конструкцию вращающегося инструмента, можно ознакомиться, например, в патенте Германии №20209767 U1.

В ходе процесса резания, например, с использованием сверл, но также и при помощи разверток, фрез, в частности торцевых фрез, ступенчатых сверл, сверл для глубокого сверления, или «трехзубых фрез», общей проблемой является воздействия на режущий угол данных вращающихся инструментов как высоких механических, так и высокотемпературных нагрузок. Известно, что для снижения этих нагрузок главная режущая кромка снабжается «угловыми скосами». Благодаря наличию углового скоса главная режущая кромка не выходит на окружность прямолинейно. Поэтому режущий угол с острым концом на границе между внешней окружностью и режущей кромкой не образуется. Благодаря принятию этой меры режущий угол подвергается в целом меньшей нагрузке, за счет чего увеличивается срок службы режущего инструмента. Однако, в то же время, при формировании сквозных отверстий, например сквозных расточных отверстий, на выходе высверленного отверстия увеличивается количество нежелательного грата. Это часто требует последующей обработки грата для достижения требуемого качества сверления.

Противодействие «заусенцем на выходе отверстия» предусмотрено в спиральном сверле, с которым можно ознакомиться в патенте Германии №202097676 U1, раскрывающем примыкание к главной режущей кромке вторичной режущей кромки дополнительной обработки. Задняя поверхность главной режущей кромки, таким образом, проходит до соответствующей вторичной режущей кромки дополнительной обработки, относящейся к соответствующей главной режущей кромке. В данном случае, вторичная режущая кромка расположена на оси за главной режущей кромкой.

Целью изобретения является создание вращающегося режущего инструмента, обеспечивающего длительный срок его службы и, в то же время, позволяющего формировать сквозные отверстия с образованием минимально возможного грата.

Согласно изобретению, цель изобретения достигается за счет вращающегося инструмента, имеющего признаки п.1 формулы изобретения. В данном случае, вращающимся инструментом является, в частности, сверло. Однако признаки изобретения также могут быть применены и к другим вращающимся инструментам: разверткам, фрезам, в частности торцевым фрезам, ступенчатым сверлам, сверлам для глубокого сверления и т.д. Вращающийся инструмент может иметь как цельную, так и модульную конструкцию. В модульной конструкции режущая головка, как правило, как отдельный элемент сменным образом закрепляется в основном корпусе.

Вращающийся инструмент имеет режущую головку, проходящую вдоль оси вращения и имеющую несколько главных режущих кромок, в частности две главные режущие кромки, проходящие наружу в радиальном направлении. Каждая из этих главных режущих кромок заканчивается на окружности режущей головки режущим углом, который имеет соответствующий угловой скос. Угловые скосы соответствующих главных режущих кромок выполнены различными. Они обозначаются как скос черновой обработки и скос чистовой обработки. Главная режущая кромка, содержащая скос черновой обработки, ниже обозначается как направляющий скос, а главная режущая кромка, содержащая скос чистовой обработки, обозначается ниже как свободная режущая кромка. Две главные режущие кромки, в числе прочего, отличаются тем, что, при взгляде вдоль оси, они расположены на одинаковом уровне относительно оси. Это означает, что секции главных режущих кромок, за исключением области угловых скосов, которые находятся на одинаковом радиальном расстоянии от центральной оси, образованной осью вращения, расположены на одинаковом уровне относительно оси.

Решающее преимущество такой конфигурации становится очевидным, если учесть тот факт, что угловые скосы, по причине их различной конфигурации, предназначены для выполнения различных функций. Так, скос черновой обработки служит для начальной, или черновой, механической обработки, а скос чистовой обработки служит для дополнительной, или чистовой, механической обработки. Благодаря применению этой меры образования грата в сквозных отверстиях в значительной степени удается избежать за счет скоса чистовой обработки. В то же время, конфигурация скоса черновой обработки обеспечивает снижение нагрузки на режущие углы и, таким образом, увеличение общего срока службы.

Без использования дополнительных вторичных режущих кромок можно обойтись, что является предпочтительным и, таким образом, приводит к вращающемуся инструменту с простой геометрией, простому и недорогому в изготовлении. Различная конфигурация скосов, а также их выполнение как скоса черновой обработки и скоса чистовой обработки благоприятны, в частности, в тех вращающихся инструментах, где режущая способность распределена асимметрично относительно главных режущих кромок. Во вращающемся инструменте, имеющем две главные режущие кромки, одна главная режущая кромка, таким образом, имеет большую режущую способность, чем другая. Режущая кромка, имеющая большую режущую способность, обозначается как направляющая режущая кромка, а режущая кромка с меньшей режущей способностью обозначается как свободная режущая кромка. Направляющая режущая кромка, подверженная более высоким нагрузкам, содержит скос черновой обработки, а свободная режущая кромка, подверженная меньшим нагрузкам, содержит скос чистовой обработки.

Поэтому представляется целесообразным, чтобы скос черновой обработки был больше скоса чистовой обработки. Выражение «больше» в данном случае означает, что для формирования скоса из режущей головки удаляется большее количество материала на скосе черновой обработки, чем на скосе чистовой обработки. В частности, выражение «больший скос» означает, что ширина скоса - больше. Ширина скоса в данном случае определяется расстоянием между точками перехода к главной режущей кромке, с одной стороны, и ко вторичной режущей кромке, расположенной вдоль стружечной канавки или окружности сверла, с другой.

Для максимально возможного устранения грата и, во-вторых, достижения максимального срока службы, скосы заметно отличаются по размеру: скос черновой обработки, соответственно, более чем в два раза, в частности, в пять раз, больше скоса чистовой обработки. В частности, скос чистовой обработки и скос черновой обработки имеют соотношение размеров, находящееся в интервале 1:20-1:50, предпочтительно - в интервале 1:25-1:50. В зависимости от применения, в частности, от свойств материала, подвергаемого резке, и (или) материала вращающегося инструмента, скосы могут иметь конфигурацию традиционных наклонных, круглых или двусторонних скосов. Здесь для скосов черновой и чистовой обработки предпочтительно используются скосы одинаковой конструкции. В качестве альтернативы также возможно, чтобы скосы черновой и чистовой обработки отличались один от другого: например, скос черновой обработки имел конфигурацию круглого скоса, а скос чистовой обработки - наклонного.

Кроме того, предусматривается, чтобы оба скоса были наклонены под одним углом наклона относительно оси вращения. Они образуют между собой угол при вершине скоса, величина которого обычно находится в интервале от 0° до величины угла при вершине, определяемого главными режущими кромками. Угол между режущей кромкой и осью вращения, определяемый главными режущими кромками, в случае сверла обозначается как угол при вершине сверла. Величина угла при вершине скоса в этом случае находится в интервале 40-100°.

Различная конфигурация скосов преимущественно используется во вращающемся инструменте асимметричной конструкции, где главные режущие кромки имеют различную режущую способность. Это достигается асимметричностью общей конфигурации.

В данном случае, предусматривается, чтобы главные режущие кромки в конфигурации, содержащей две главные режущие кромки, располагались одна по отношению к другой на угловом расстоянии, величина которого отличается от 180°. Величина углового расстояния, в данном случае, находится в интервале 185-200°. Целесообразно, чтобы эта величина определялась простым числом, в частности, 193°. В общем случае, величина углового расстояния не должна быть равна n-й доле 360°, где n - количество главных режущих кромок.

Кроме того, для обеспечения в такой асимметричной конфигурации достаточно концентрического вращения, на внешней окружности инструмента за направляющей режущей кромкой в направлении вращения предусмотрен соответствующий опорный скос. Кроме того, на внешней окружности предусмотрен первый опорный скос, начинающийся точно на направляющей режущей кромке. Вследствие асимметричности конфигурации и более высокой режущей способности направляющей режущей кромки, режущий инструмент одной стороной прижимается к стенке высверленного отверстия так, что, при помощи двойной опоры, достигается улучшенное концентрическое вращение. Напротив, на свободной режущей кромке направляющий скос не предусмотрен, или предусмотрен не более чем небольшой направляющий скос, который также вращается вдоль внешней окружности в аксиальном направлении. В этом случае, опорный скос и направляющие скосы в каждом случае движутся предпочтительно вдоль стружечной канавки. Различная конструкция угловых скосов используется, в частности, во вращающемся, или буровом, инструменте, описанном в документе DE 10 2006 025 294.2, описание из которого ссылкой включается в настоящее описание.

Иллюстративные варианты осуществления изобретения более подробно разъяснены ниже с отсылкой к сопроводительным чертежам. В графических материалах в каждом случае приведены схематические и частично упрощенные иллюстрации:

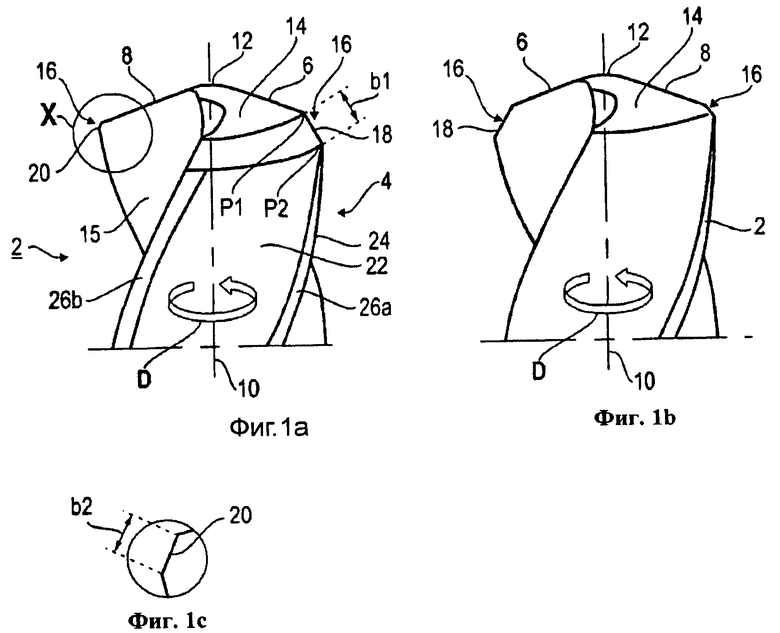

Фиг. 1a - вид сбоку вращающегося инструмента, имеющего конструкцию спирального сверла, в области вершины сверла;

Фиг. 1b - вид сбоку вершины сверла по фиг. 1а после поворота на угол 180° вокруг оси вращения;

Фиг. 1c - увеличенный вид области по фиг. 1а, обозначенной символом «Х»;

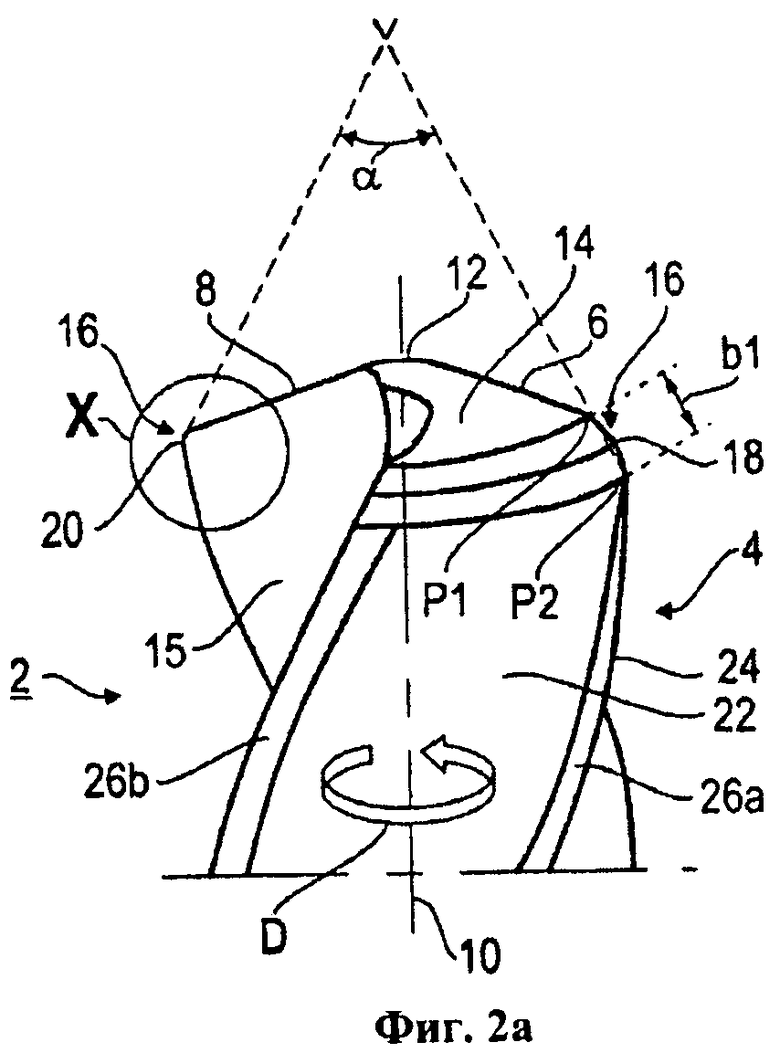

Фиг. 2a, 2b - вид сбоку вершины сверла во второй конфигурации, где скосы имеют вид двусторонних скосов; на фиг. 2b в увеличенном изображении показана область по фиг. 2а, обозначенная символом «Х»;

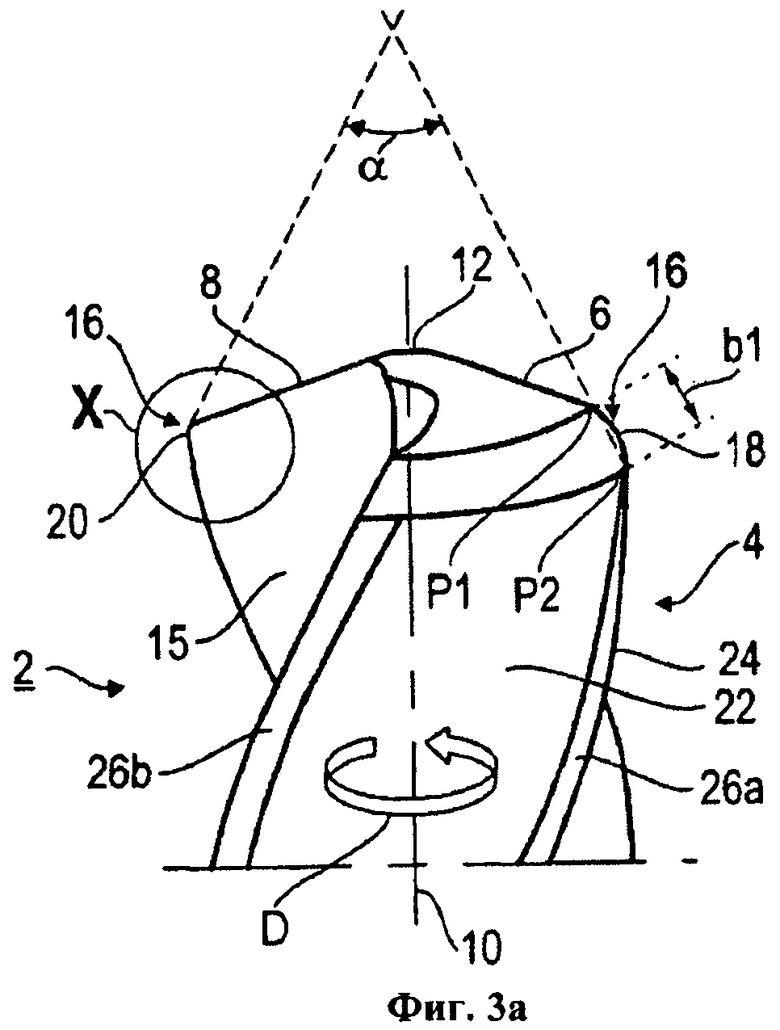

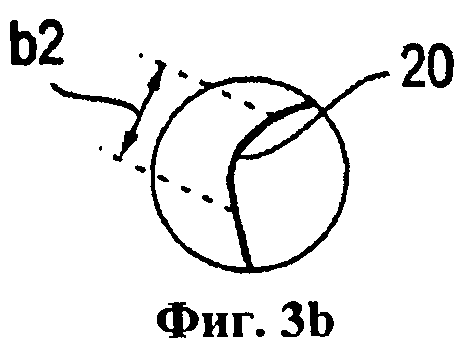

Фиг. 3a, 3b - сопоставительное изображение по фиг. 2а, 2b третьего варианта осуществления изобретения, где для формирования скосов предусмотрен радиус закругления вершины;

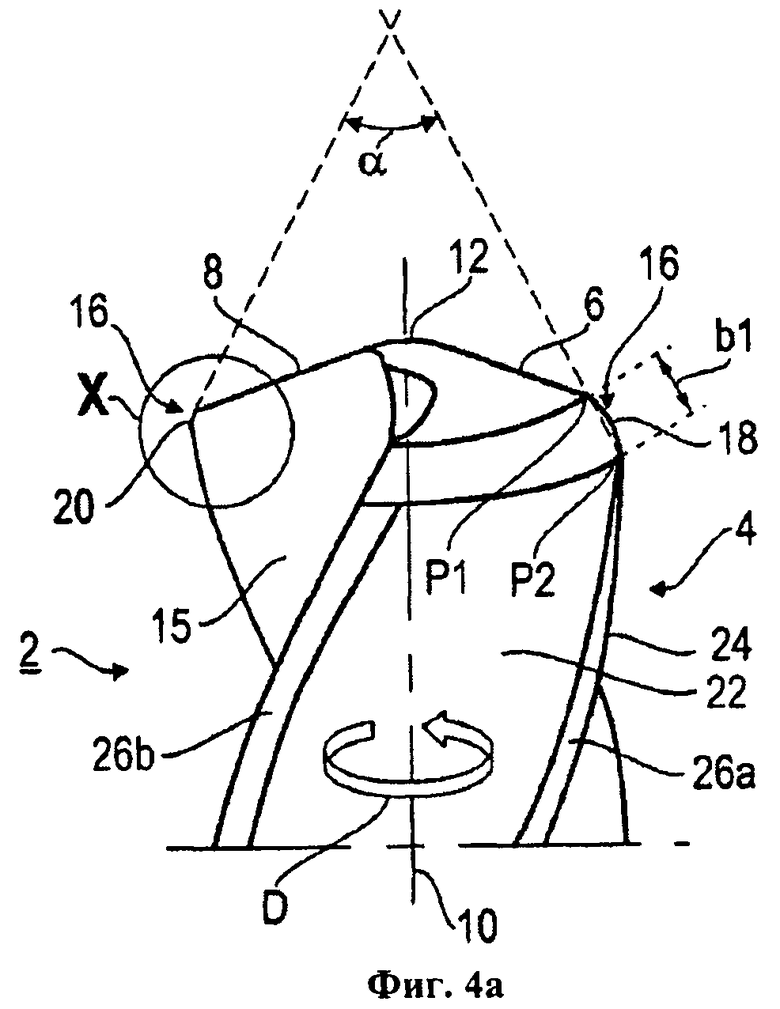

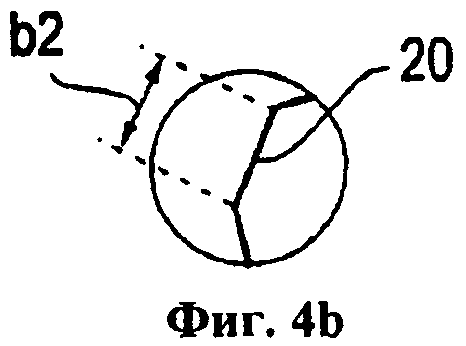

Фиг. 4a, 4b - сопоставительное изображение по фиг. 2а, 2b четвертого варианта осуществления изобретения, где два скоса имеют разный вид;

Фиг. 5 - вид сбоку вершины сверла с асимметричной конфигурацией;

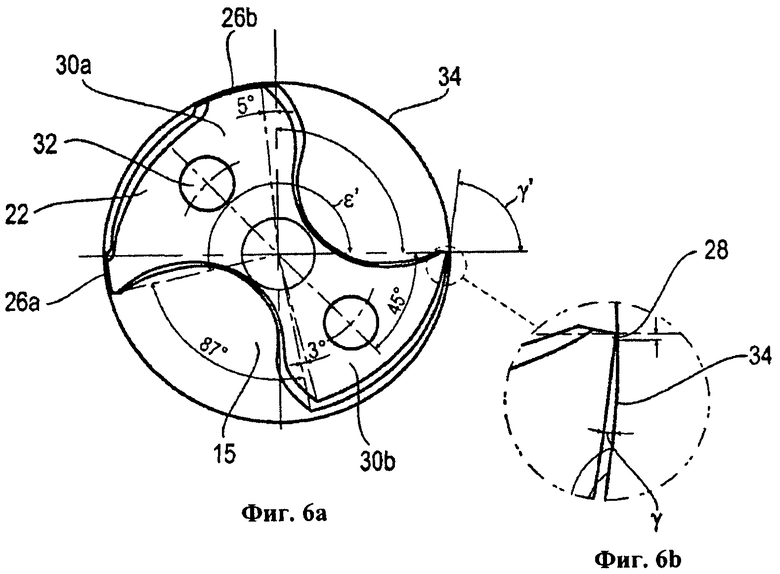

Фиг. 6a, 6b - изображение поперечного сечения сверла с конфигурацией вершины сверла, показанной на фиг. 5, 6b, где представлено увеличенное изображение области, обозначенной кругом на фиг. 6а.

Элементы, имеющие одинаковую функцию, обозначены на чертежах одинаковыми номерами ссылок.

Отдельные детали и особенности разъяснены ниже в отношении вращающегося инструмента, имеющего конструкцию спирального сверла 2. Спиральное сверло 2 (показаны только отдельные секции) содержит, в качестве режущей головки, вершину сверла 4, на торцевой поверхности которой выполнено несколько (в иллюстративном варианте осуществления изобретения - две) главных режущих кромок 6, 8. В дальнейшем одна главная режущая кромка обозначается как направляющая режущая кромка 6, а вторая режущая кромка - как свободная режущая кромка 8. Две главные режущие кромки 6, 8 в области центральной оси сверла 2, которая одновременно образует ось вращения 10, соединены друг с другом перемычкой 12. В ходе эксплуатации сверло 2 вращается вокруг оси вращения 10 в направлении вращения D. Конфигурация вершины сверла 4 имеет форму, близкую к форме боковой поверхности конуса, поэтому главные режущие кромки 6, 8 проходят наискось наружу от перемычки 12. Соответствующая задняя поверхность 14 примыкает к соответствующей главной режущей кромке 6, 8, как видно при взгляде в направлении, противоположном направлению вращения D. В теле сверла напротив главных режущих кромок 6, 8 в направлении вращения D выполнена соответствующая стружечная канавка 15. В иллюстративном варианте осуществления изобретения указанная стружечная канавка 15 проходит по спирали. Соответствующая главная режущая кромка 6, 8 проходит приблизительно в радиальном направлении вплоть до режущего угла 16, на котором выполнен соответствующий угловой скос. В данном случае, направляющая режущая кромка 6 имеет угловой скос, обозначаемый выше как скос 18 черновой обработки, а свободная режущая кромка 8 имеет угловой скос, обозначаемый как скос 20 чистовой обработки.

Как видно на фиг. 1-4, оба скоса 18, 20 выполнены в отношении их размеров различными. В данном случае, скос 18 черновой обработки имеет ширину b1, а скос 20 чистовой обработки имеет ширину b2, которая во много раз меньше ширины b1. В данном случае, ширина определяется расстоянием между переходом, или точкой изгиба, P1 между приблизительно прямолинейным направлением главной режущей кромки 6, 8 и соответствующим скосом 18, 20 и следующим переходом, или точкой изгиба, P2, где соответствующий скос 18, 20 сливается со стороной окружности, так называемой спинкой сверла 22. В данном случае, скосы 18, 20 сливаются с соответствующей вторичной режущей кромкой 24, идущей вдоль соответствующей стружечной канавки 15.

Соотношение b2:b1 предпочтительно находится в пределах 1:2-1:50, в частности, в пределах 1:25-1:50. Оба скоса 18, 20 имеют наклон на один и тот же угол наклона относительно оси вращения 10. В случае необходимости, можно предусмотреть и другие углы наклона. Направляющие скосы 18, 20 совместно образуют угол при вершине скоса α, величина которого в иллюстративном варианте осуществления изобретения находится в пределах 60-90°, предпочтительно в области 80°.

Несмотря на то что в иллюстративном варианте осуществления изобретения по фиг. 1 скосы 18, 20 имеют вид простых наклонных скосов, также предусмотрен иллюстративный вариант осуществления изобретения по фиг. 2, где каждый скос 18, 20 имеет вид двустороннего скоса, т.е. двух наклонных скосов, которые примыкают друг к другу. Вместо расположения двух или даже большего количества наклонных скосов друг за другом, соответствующий скос 18 черновой обработки или скос 20 чистовой обработки может иметь вид радиуса, как показано на фиг. 3. И, наконец, возможны любые желаемые комбинации, выбор которых в каждом случае зависит от соответствующего технического задания. Так, возможно выполнение скоса 18 черновой обработки в виде круглого скоса, а скоса 20 чистовой обработки - в виде наклонного скоса, как показано на фиг. 4. И наоборот, скос чистовой обработки может быть выполнен в виде круглого скоса, а скос 18 черновой обработки - в виде наклонного скоса или в виде двустороннего скоса и т.д.

Сверло, показанное на фиг. 1-4, в целом асимметрично относительно оси вращения 10, как будет подробно разъяснено ниже с отсылкой к фиг. 5, 6. Как уже видно при сопоставлении иллюстраций с двух сторон (фиг 1а, 1b), края спинки сверла 22 снабжены первым и вторым опорными скосами 26а, 26b, которые примыкают к направляющей режущей кромке 6 и идут вдоль соответствующей стружечной кнавки 15. В противоположность этому, спинка сверла 22, примыкающая к свободной режущей кромке 8, содержит только один направляющий скос, обозначаемый ниже как остаточный направляющий скос 28. Кроме того, как уже показано на штриховой иллюстрации свободной режущей кромки 8 на фиг. 1b, обе режущие кромки 6, 8 не расположены в точности одна напротив другой относительно поворота на 180°.

На горизонтальной проекции согласно фиг. 5 видно, что обе главные режущие кромки 6, 8 соединены друг с другом перемычкой 12. При измерении относительно режущих углов 16, главные режущие кромки 6, 8 образуют угловое расстояние ε, величина которого не превышает 180° и, в частности, находится в интервале 160-175°. В иллюстративном варианте осуществления изобретения угловое расстояние ε предпочтительно составляет 167°. Кроме того, на горизонтальной проекции согласно фиг. 5 видно, что сверло 2 также выполнено асимметричным в том, что касается распределения материала относительно оси симметрии (оси вращения 10). Точнее, первая половина сверла 30а, примыкающая к направляющей режущей кромке 6, имеет более массивную конструкцию, чем его вторая половина 30b, примыкающая к свободной режущей кромке 8. В горизонтальной проекции перемычка 12, имеющая изогнутую, примерно S-образную форму, разделяет две полусекции сверла 2. Начиная от режущего угла 16, содержащего скос черновой обработки 18, первый опорный скос 26а примыкает к периферической стенке, образованной спинкой сверла 22. Второй опорный скос 26b расположен в конце спинки сверла 22 при рассмотрении в направлении, противоположном направлению вращения D. Указанный опорный скос 26b имеет длину или ширину, которая составляет от половинной до удвоенной длины или ширины первого опорного скоса 26а. Первый опорный скос 26а покрывает угол поворота в интервале 10-15°. Первая половина сверла 30а, примыкающая к направляющей режущей кромке 6, покрывает угловой диапазон, превышающий 90°, в частности примерно 95-120°. В противоположность этому, вторая половина сверла 30b покрывает меньший угловой диапазон, который, в частности, меньше 90° и, предпочтительно, больше 70°.

Также на горизонтальной проекции согласно фиг. 5 видно, что скос 18 черновой обработки, который можно четко распознать, имеет конструкцию, примыкающую к направляющей режущей кромке 6. В противоположность этому, скос 20 чистовой обработки, имеющий заметно меньший размер и вытянутый лишь в небольшом угловом диапазоне, например 10°, выполнен на режущем углу 16 свободной режущей кромки 8. Скос 18 черновой обработки, напротив, непрерывно проходит от первого опорного скоса 26а до второго опорного скоса 26b.

Кроме того, на фиг. 5, 6 видны два охлаждающих канала 32, которые выходят из торцевой поверхности сверла.

На фиг. 6 дополнительно показано отверстие, или стенка высверленного отверстия, 34. Опорные скосы 26а, 26b расположены на линии окружности, определяемой радиусом сверла, поэтому они переносятся по поверхности перед стенкой высверленного отверстия 24, образованной в ходе процесса резания. Таким образом, достигается оптимальный упор. В то же время, остаточный направляющий скос 28 опирается только на небольшой участок стенки высверленного отверстия 34, как можно видеть, в частности, на увеличенной иллюстрации (фиг. 6b). В этом случае, опора остаточного направляющего скоса 28 покрывает угловой диапазон, который, предпочтительно, не превышает 1°. Точнее, на остаточном направляющем скосе 28 образован задний угол γ, что предотвращает плотное прилегание к стенке высверленного отверстия 34 на большой площади поверхности. В этом случае, величина заднего угла γ находится в пределах нескольких градусов, например, в пределах 10°. На фиг. 6 показано угловое расстояние ε', дополнительное по отношению к угловому расстоянию ε. Остальные угловые величины, выбранные для иллюстративного варианта осуществления изобретения, приведены на фиг. 6. В альтернативных вариантах осуществления изобретения данные угловые условия, разумеется, могут отличаться. Кроме того, на фиг. 6а показан дополнительный по отношению к заднему углу γ задний угол γ', величина которого в иллюстративном варианте осуществления изобретения составляет 81°.

Вследствие несимметричности конфигурации сверло имеет тщательно продуманное асимметричное распределение усилия. Поэтому полученное при вращении вокруг оси вращения 10 результирующее радиальное усилие F приводит к поддержке сверла 30 его половиной 30а на стенке высверленного отверстия 34. В результате опорные скосы 26а, 26b нагружаются как показано стрелками (ср. фиг. 5). В то же время разгружается противоположный остаточный направляющий скос 28, что приводит к возникновению асимметричной общей нагрузки на сверло.

Значительное улучшение концентрического движения и лучшая цилиндрическая форма высверленного отверстия достигаются различными конфигурациями скоса 18 черновой обработки и скоса 20 чистовой обработки в сочетании со специфической опорной функцией опорных скосов 26а, 26b.

Инструмент включает режущую головку, проходящую вдоль оси вращения и имеющую несколько главных режущих кромок, проходящих наружу в радиальном направлении, каждая из которых заканчивается на окружности режущей головки режущим углом, содержащим угловой скос. Для повышения стойкости инструмента и уменьшения заусенцев угловые скосы, расположенные на режущем углу соответствующей главной режущей кромки, выполнены различными, а именно как скос черновой обработки и скос чистовой обработки. При этом скос черновой обработки больше скоса чистовой обработки. 9 з.п. ф-лы, 6 ил.

1. Вращающийся инструмент (2), в частности сверло, включающий в себя режущую головку (4), проходящую вдоль оси (10) вращения и имеющую несколько главных режущих кромок (6, 8), проходящих наружу в радиальном направлении, каждая из которых заканчивается на окружности режущей головки (4) режущим углом (16), содержащим угловой скос, отличающийся тем, что угловые скосы, расположенные на режущем углу (16) соответствующей главной режущей кромки (6, 8), выполнены различными, а именно как скос (18) черновой обработки и скос (20) чистовой обработки, при этом скос (18) черновой обработки больше скоса (20) чистовой обработки.

2. Вращающийся инструмент (2) по п.1, отличающийся тем, что скос (18) черновой обработки более чем в два раза больше скоса (20) чистовой обработки.

3. Вращающийся инструмент (2) по п.1, отличающийся тем, что соотношение размеров скоса (20) чистовой обработки и скоса (18) черновой обработки выбрано в интервале 1:25-1:50.

4. Вращающийся инструмент (2) по п.1, отличающийся тем, что скос (20) чистовой обработки и скос (18) черновой обработки имеют одинаковый вид.

5. Вращающийся инструмент (2) по п.1, отличающийся тем, что скос (20) чистовой обработки и скос (18) черновой обработки имеют разный вид.

6. Вращающийся инструмент (2) по п.1, отличающийся тем, что скос (20) чистовой обработки и скос (18) черновой обработки наклонены под одним углом наклона относительно оси (10) вращения.

7. Вращающийся инструмент (2) по п.1, отличающийся тем, что скос (20) чистовой обработки и скос (18) черновой обработки образуют угол (α) при вершине скоса, величина которого выбрана в интервале 40-100°.

8. Вращающийся инструмент (2) по п.1, отличающийся тем, что режущая головка (4) выполнена ассиметричной относительно оси (10) вращения, причем главная режущая кромка, содержащая скос (18) черновой обработки, выполнена в виде направляющей режущей кромки (6), а главная режущая кромка, содержащая скос (20) чистовой обработки, выполнена в виде свободной режущей кромки (8).

9. Вращающийся инструмент (2) по п.8, отличающийся тем, что направляющая режущая кромка (6) и свободная режущая кромка (8) расположены на угловом расстоянии (ε), величина которого отличается от 180°, в частности на угловом расстоянии (ε), величина которого выбрана в интервале 185-200°.

10. Вращающийся инструмент (2) по п.8, отличающийся тем, что на внешней окружности за направляющей режущей кромкой (6) в направлении вращения (D) выполнен опорный скос (26b).

| Сверло | 1980 |

|

SU1057203A1 |

| Спиральное сверло | 1976 |

|

SU593837A2 |

| Сверло | 1975 |

|

SU626896A1 |

| Сверло | 1986 |

|

SU1437160A1 |

| DE 20209767 U1, 20.11.2003. | |||

Авторы

Даты

2012-03-20—Публикация

2008-10-15—Подача