Изобретение относится к сверлильному инструменту, проходящему в продольном направлении и имеющему вершину, а также первую и вторую главные режущие кромки, проходящие наружу. Изобретение относится также к способу сверления с использованием такого сверлильного инструмента.

Такого рода сверлильный инструмент описан, например, в описании к патенту ЕР 0 991 498 В1. В данном случае в качестве сверлильного инструмента используется спиральное сверло для сухого сверления. При сухом сверлении имеет место проблема, связанная с тем, что в результате недостаточного охлаждения и, следовательно, из-за нагрева сверло расширяется в области режущей головки, вследствие чего при выводе сверла из сверленого отверстия имеют место высокие нагрузки на направляющие фаски.

Во избежание возникновения такого рода высоких нагрузок в спиральном сверле согласно патенту ЕР 0 991 489 В1 предусмотрено асимметричное выполнение перемычки спирального сверла. В результате такого асимметричного выполнения сверло просверливает отверстие, диаметр которого превышает наружный диаметр спирального сверла. В этом случае, несмотря на вызванное нагревом расширение в области режущей головки сверло свободно может быть выведено из просверленного отверстия.

В патенте DE 26 55 452 A описано специальное сверло для специфических условий применения, а именно - для сверления отверстий в печатных платах из синтетической смолы. Это сверло также имеет асимметрично выполненную сверлильную головку в области режущих кромок для увеличения диаметра отверстия. Это достигается либо за счет различной длины режущих кромок, либо за счет того, что они расположены под различными углами при вершине сверла. За счет этого удается избежать проблемы, связанной с тем, что при сверлении отверстий в печатных платах образуется сверлильная мука, которая может быть прижата к стенке отверстия. За счет асимметричного выполнения сверлильной головки диаметр просверленного отверстия превышает наружный диаметр сверла, благодаря чему в продольном направлении между стенкой отверстия и сверлом образуется зазор.

В отличие от вышеописанных примеров, обычно при сверлении стремятся к максимально симметричному выполнению сверлильной головки, что обеспечивает точное вращение без радиального биения сверла и выполнение отверстий с высокой степенью точности. В исключительных случаях асимметрия имеет место как следствие погрешностей при шлифовании режущих кромок. И напротив, в вышеописанных сверлах асимметрия используется целенаправленно во избежание проблем при специфических условиях сверления. Однако, при асимметричном выполнении режущей головки возникают также асимметричные нагрузки, которые обусловливают повышенный износ сверлильного инструмента и, следовательно, снижение его срока службы. Это, в частности, относится к сверлам из твердых сплавов или сверлам с режущими вставками из специального материала для резания, которые предназначены для обработки высокопрочных материалов, например, сталей.

В результате асимметричного выполнения сверлильной головки сверло в процессе сверления прижимается к стенке отверстия только с одной стороны. Обычно по периметру так называемой задней грани сверла предусмотрена направляющая фаска. Этой направляющей фаской сверло прилегает к стенке отверстия. В обычных сверлильных инструментах с максимально симметричным исполнением сверлильной головки, при сверлении сверлами с двумя режущими кромками направляющие фаски прилегают к стенке отверстия в диаметрально противоположных точках, за счет чего обеспечивается равномерная нагрузка на сверло. При асимметричном выполнении головки одна из направляющих фасок нагружена в большей степени, что обусловливает ее относительно больший износ. Кроме того, в этом случае чаще возникает опасность того, что прилипание частичек стружки к стенке отверстия может привести к разрушению отдельных участков направляющей фаски.

Задачей данного изобретения является создание сверлильного инструмента с асимметричным выполнением сверлильной головки, которое характеризуется высокой износостойкостью.

Согласно изобретению поставленная задача решена при помощи сверлильного инструмента, проходящего в продольном направлении и имеющего вершину, а также первую и вторую главные режущие кромки. Обе режущие кромки в радиальном направлении несколько выступают наружу. Вершина сверла смещена относительно центральной оси, которая является также осью вращения. Одновременно вторая главная режущая кромка расположена выше первой главной режущей кромки на величину разности высоты расположения режущих кромок. Кроме того, первая главная режущая кромка имеет меньшую длину в радиальном направлении по сравнению со второй главной режущей кромкой.

В данном случае под сверлильным инструментом подразумевается в общем инструмент, который используется для сверления и имеет, по меньшей мере, режущую или сверлильную головку. Поэтому сверлильным инструментом может служить как одна лишь сверлильная головка, которая закреплена на теле сверла или хвостовике, так и сверло, включающее сверлильную головку, тело сверла и хвостовик.

Под длиной режущей кромки в радиальном направлении в этом случае подразумевается радиальное расстояние между обращенным к вершине сверла концом главной режущей кромки и наружным периметром сверлильного инструмента.

Под разностью высоты расположения режущих кромок подразумевается расположение обеих главных режущих кромок, которое отличается их позициями по отношению к продольной оси. В продольном направлении от хвостовика сверла к вершине сверла вторая главная режущая кромка в большей степени выдается вперед, чем первая главная режущая кромка. В данном случае определения «расположена выше» или «в большей степени выдается вперед» относятся к двум сравнительным точкам обеих главных режущих кромок, которые в радиальном направлении расположены на одинаковом расстоянии от оси вращения и, следовательно, от центральной оси. Определение «величина перепада высот режущих кромок» заимствовано, в частности, из стандарта ДИН 6540, части 1 и 2, издание апрель 93 г. Расположение главных режущих кромок на различной высоте означает, в частности, что расположенные радиально наружные концы главных режущих кромок смещены относительно друг друга в продольном направлении.

За счет эксцентричного расположения вершины сверлильного инструмента, которое обусловливает бульшую радиальную длину резания первой главной режущей кромки, при сверлении образуется отверстие, диаметр которого превышает номинальный диаметр сверла. В результате этого первого признака асимметрии возникает первая радиальная составляющая усилия. Кроме того, более короткая вторая главная режущая кромка расположена выше первой на величину разности высоты расположения режущих кромок. В результате этого второго признака асимметрии возникает вторая радиальная составляющая усилия, действие которой направлено против первой составляющей усилия, в результате чего снижается степень асимметрии нагрузки сверла. При этом расположенная выше вторая главная режущая кромка по отношению к определенному направлению вращения сверла является так называемой опережающей режущей кромкой.

Описанное выше выполнение сверлильного инструмента комбинирует два признака асимметрии, обычно рассматриваемые как дефекты шлифования таким образом, что обусловленные асимметрией асимметричные нагрузки сверла действуют попеременно с обеих сторон и за счет этого имеет место их компенсация. Поэтому, благодаря выбору такой особой комбинации, по меньшей мере, снижается обусловленное действием первой радиальной составляющей усилия давление прижима к стенке выполняемого отверстия. За счет этого значительно снижается нагрузка на сверло, в частности на первую направляющую фаску первой главной режущей кромки, которая проходит вдоль стенки выполняемого отверстия.

Такого рода сверлильный инструмент предназначен для обработки твердых материалов, в частности, сталей, и может найти применение, в частности, для сухого сверления и, кроме того, для сверления отверстий в материалах с особыми свойствами, которые, например, характеризуются определенной упругостью. Так, например, обработка резанием нержавеющей стали приводит к тому, что просверленное отверстие непосредственно после сверления сжимается и в результате этого уменьшается его диаметр. Это приводит к тому, что при использовании обычного сверла оно может быть заклинено в сверленом отверстии.

При помощи описанного выше выполнения сверлильной головки, благодаря преимущественно первому признаку асимметрии обеспечивается выполнение отверстия с несколько большим диаметром, что исключает заклинивание сверла. Кроме того, за счет второго признака асимметрии обеспечивается снижение нагрузки, в частности, на первую направляющую фаску, что обеспечивает увеличение срока службы инструмента.

Выбор разности высоты расположения режущих кромок, степени эксцентричного расположения вершины сверлильного инструмента и длины первой главной режущей кромки должны производиться таким образом, чтобы в процессе сверления обеспечивалась по меньшей мере определенная или предпочтительно полная компенсация радиальных составляющих усилия. Благодаря этому на сверлильном инструменте достигается эффективная и по существу полная симметричная компенсация радиальных сил, за счет чего обеспечивается равномерная нагрузка на элементы сверлильного инструмента. Для этого в процессе сверления подача сверлильного инструмента настраивается таким образом, чтобы отводимый от первой главной режущей кромки и от второй главной режущей кромки объем стружки был, по меньшей мере, по существу равный. Благодаря этому радиальные компоненты усилия практически равны.

Предпочтительная величина разности высоты расположения режущих кромок расположена в пределах от 0,03 до 0,07 мм. Таким образом, величина разности высоты расположения режущих кромок превышает допускаемое значение допуска согласно ДИН 6540, часть 1. Измерение разности высоты расположения режущих кромок производится, в частности, согласно способу, описанному в ДИН 6540, часть 2, издание апрель 93 г. Иногда вместо термина «разность высоты расположения режущих кромок» используется термин «осевое биение». Он отображает, насколько обе противолежащие главные режущие кромки смещаются относительно друг друга в продольном направлении сверла при его повороте на 180°.

Согласно предпочтительной форме выполнения сверлильного инструмента смещение вершины относительно его средней оси превышает 0,02 мм и составляет, в частности, от 0,02 до приблизительно 0,06 мм. Следовательно, это смещение также превышает диапазон допусков для концентричного вращения без радиального биения, который предписан стандартом ДИН 6540, часть 1, и измерение которого производится согласно ДИН 6540, часть 2.

Согласно предпочтительной форме выполнения обе главные режущие кромки расположены под одинаковым углом к вершине сверлильного инструмента. Поэтому, несмотря на разность высоты расположения и различную длину, обе главные режущие кромки образованы идентично. Образованный обеими главными режущими кромками угол заострения при вершине сверла в обычных спиральных сверлах составляет, как правило, около 135°. Поэтому обычно используется тупой угол при вершине сверла. В качестве альтернативы этому, главные режущие кромки могут быть также расположены относительно друг друга под углом 180°, то есть, располагаться параллельно, что имеет место, например, в случае ступенчатого сверла.

Согласно предпочтительной форме выполнения обе главные режущие кромки непосредственно соединены между собой пересекающей вершину сверла перемычкой, в результате чего режущая кромка, образованная из главных режущих кромок и перемычки, проходит непосредственно через центр сверла.

В качестве альтернативного решения сверлильный инструмент выполняется в виде ступенчатого сверла, в котором главные режущие кромки расположены со смещением назад относительно вершины сверла. Как правило, в ступенчатом сверле первая пара режущих кромок расположена на передней вершине сверла. Затем со смещением назад в продольном направлении сверла с образованием ступени размещена вторая пара режущих кромок, которые в данном случае формируют обе главные режущие кромки, расположенные относительно друг друга со смещением по высоте.

Предпочтительно сверлильный инструмент выполняется в виде спирального сверла, в котором к главным режущим кромкам на соответствующем режущем уголке примыкают вспомогательные режущие кромки, которые в продольном направлении проходят вдоль стружечных канавок.

Согласно изобретению поставленная задача решена также за счет способа выполнения отверстий при помощи такого рода сверлильного инструмента. Согласно изобретению предусмотрено, что подачу сверлильного инструмента регулируют таким образом, что отводимые от первой и второй главных режущих кромок объемы стружки по меньшей мере по существу равны. Поэтому подача превышает величину разности высоты расположения режущих кромок.

Сверлильный инструмент снабжен главными режущими кромками, предпочтительно, смещенными относительно друг друга по окружности вращения на 180°. В качестве альтернативного решения могут использоваться сверлильные инструменты с более чем двумя, например, тремя главными режущими кромками. Для такого рода сверлильных инструментов с более чем двумя режущими кромками действуют те же принципы в отношении компенсации радиальных составляющих усилия, образуемых отдельными режущими кромками.

Более детально сущность предлагаемого изобретения поясняется ниже при помощи фигур. На них схематически и в упрощенном виде представлены:

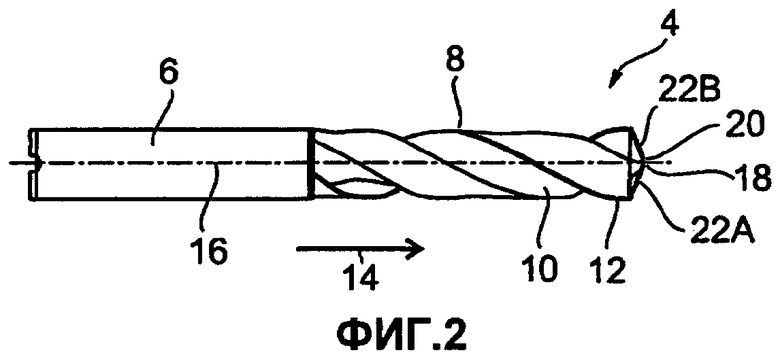

Фиг.1 - поперечный разрез сверлильной головки;

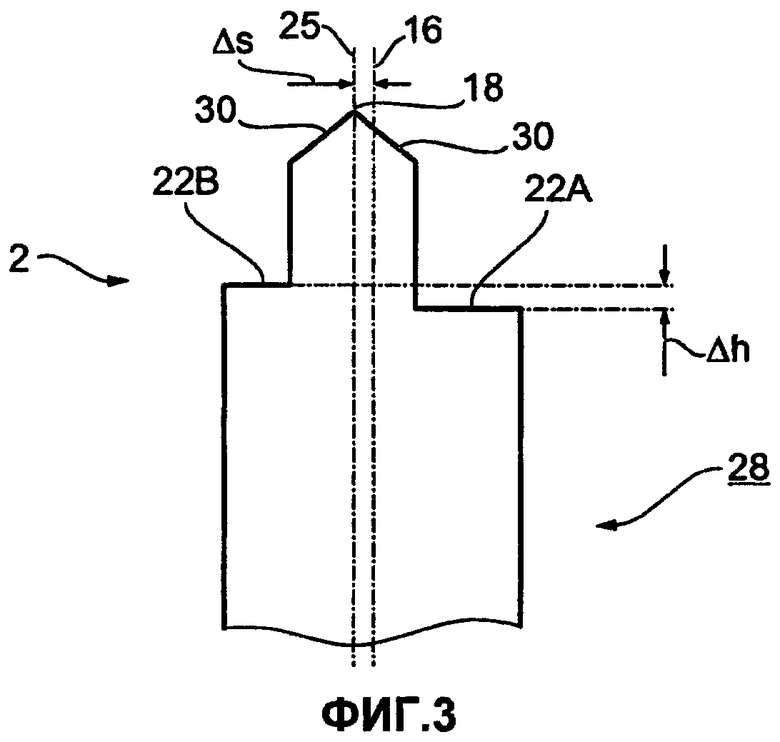

Фиг.2 - вид сбоку спирального сверла;

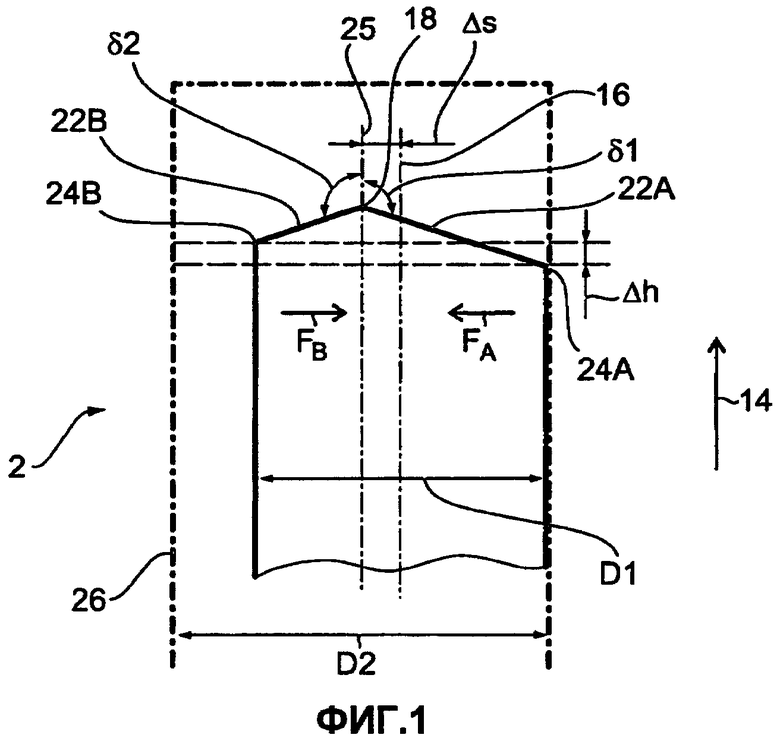

Фиг.3 - поперечный разрез ступенчатого сверла.

На фиг.1 в значительно упрощенном виде представлена сверлильная головка 2, например, спирального сверла 4, представленного на фиг.2. Спиральное сверло 4 включает хвостовик 6, при помощи которого сверло 4 закрепляется в зажимном приспособлении станка. К хвостовику 6 примыкает тело сверла 8, на переднем конце которого выполнена сверлильная головка 2. На представленном примере исполнения она выполнена с телом сверла 8 в виде цельной детали. В качестве альтернативного решения сверлильная головка 2 может быть выполнена в виде отдельной детали и соединена с телом сверла 8 неразъемным или разъемным соединением. В случае спирального сверла 4 в теле сверла 8 выполнены проходящие по спирали в продольном направлении стружечные канавки 10, которые на своих кромках ограничены вспомогательной режущей кромкой 12. Зона окружности между двумя стружечными канавками 10 обозначается как задняя грань сверла. На обращенной к соответствующему концу вспомогательной режущей кромки 12 задней грани сверла обычно выполняется направляющая фаска. Спиральное сверло 4 в целом сформировано в продольном направлении 14 и имеет среднюю ось 16, которая одновременно является осью вращения, вокруг которой вращается сверло 4, когда оно закреплено в зажимном приспособлении станка и находится в работе.

На своем расположенном в продольном направлении 16 переднем конце сверло 4 имеет вершину 18. В случае спирального сверла, представленного на фиг.2, вершина 18 сверла является частью перемычки 20, которая проходит через так называемый сердечник сверла. С обеих сторон к перемычке 20 примыкают первая главная режущая кромка 22А и вторая главная режущая кромка 22В.

На фиг.1 показано особое выполнение сверлильной головки 2 в области вершины 18 сверла. Как было отмечено выше, вершина 18 сверла расположена со смещением Δs относительно средней оси 16. Одновременно первая главная режущая кромка 22А размещена на величину разности высоты размещения режущих кромок Δh глубже, чем вторая главная режущая кромка 22В. Под разностью высоты расположения режущих кромок в данном случае подразумевается разность положения радиально расположенных режущих уголков 24А, 24В обеих главных режущих кромок 22А, 22В относительно продольного направления 14.

Относительно воображаемой оси центров 25, которая проходит через вершину 18 сверла, обе главные режущие кромки 22А, 22В расположены под одинаковыми углами соответственно δ1 и δ2 к вершине сверла, которые в данном примере выполнения составляют 66,5°, в результате чего образуется угол при вершине сверла 135°.

Вследствие смещения Δs и большей длины первой главной режущей кромки 22А прежде всего достигается то, что просверленное отверстие 26, которое на фиг.1 обозначено штрихпунктирной линией, имеет диаметр D2, больший по сравнению с номинальным диаметром сверла D1. Одновременно в результате асимметрии возникает первая радиальная составляющая усилия FA. Вследствие более высокого положения второй главной режущей кромки 22В в процессе резания, она глубже врезается в обрабатываемую деталь, чем первая главная режущая кромка 22А, в результате чего образуется вторая составляющая усилия FB, которая противодействует первой радиальной составляющей усилия FA. Обе составляющие усилия FA, FB выбираются таким образом, чтобы они по меньшей мере в определенной степени или предпочтительно полностью компенсировались, то есть, предпочитается полное отсутствие результирующего радиального усилия на сверло 4 в области сверлильной головки 2. Поэтому, исходя из требования особой подачи сверла в процессе сверления, разность высоты расположения режущих кромок Δh и величина смещения Δs подбираются таким образом, чтобы имела место компенсация составляющих усилия FA, FB. Под величиной подачи в общем случае подразумевается вынужденное перемещение сверла 4 в продольном направлении 14 при его обороте на 360°.

Использованные применительно к фиг.1 принципы могут быть также использованы применительно к сверлильным головкам 2 со сменными режущими элементами, такими, как, например, поворотные режущие пластины. Равным образом эти принципы могут быть использованы применительно к ступенчатому сверлу 28, как это в значительно упрощенном виде представлено на фиг.3. В случае ступенчатого сверла 28 вершина 18 сверла расположена на определенном расстоянии от главных режущих кромок 22А, 22В. Последние в данном примере исполнения проходят перпендикулярно центральной оси 16. В области вершины 18 сверла расположены следующие главные режущие кромки 30. В ступенчатом сверле 28 обе главные режущие кромки 22А, 22В также имеют разность высоты расположения Δh. Одновременно вершина 18 сверла расположена со смещением Δs относительно средней оси 16.

Описанный выше сверлильный инструмент характеризуется тем, что целенаправленно предусмотренные и обычно рассматриваемые как дефекты шлифования признаки асимметрии сверлильной головки 2 комбинируются друг с другом таким образом, что по меньшей мере обеспечивается существенная компенсация радиальных составляющих усилия FA, FB, в результате чего по меньшей мере снижается обычно имеющий место асимметричный износ сверлильного инструмента, обусловленный асимметричным выполнением сверлильной головки.

Сверлильный инструмент проходит в продольном направлении и имеет вершину и первую и вторую главные режущие кромки, проходящие наружу. Для повышения износостойкости вершина расположена эксцентрично относительно центральной оси сверлильного инструмента, образующей одновременно его ось вращения, со смещением от 0,02 до 0,06 мм, а вторая главная режущая кромка в продольном направлении к вершине расположена выше первой главной режущей кромки на величину разности высоты расположения режущих кромок и одновременно имеет меньшую радиальную длину, чем первая главная режущая кромка. 2 н. и 7 з.п. ф-лы, 3 ил.

1. Сверлильный инструмент (4, 28), проходящий в продольном направлении (14) и имеющий вершину (18), а также первую и вторую главные режущие кромки (22A, 22B), проходящие наружу, отличающийся тем, что вершина (18) расположена эксцентрично относительно центральной оси (16) сверлильного инструмента (4, 28), образующей одновременно ось вращения сверлильного инструмента (4, 28), со смещением (ΔS), составляющим от 0,02 до 0,06 мм, а вторая главная режущая кромка (22B) в продольном направлении (14) к вершине (18) сверлильного инструмента расположена выше первой главной режущей кромки (22A) на величину разности (Δh) высоты расположения режущих кромок и одновременно имеет меньшую радиальную длину, чем первая главная режущая кромка (22A).

2. Сверлильный инструмент (4, 28) по п.1, отличающийся тем, что в процессе сверления за счет более высокого расположения второй главной режущей кромки (22B) образуется вторая радиальная составляющая усилия (FB), а за счет эксцентричного расположения вершины (18) сверлильного инструмента и более длинной первой главной режущей кромки (22A) - первая радиальная составляющая усилия (FA), которые по меньшей мере в значительной степени или предпочтительно полностью компенсируют друг друга.

3. Сверлильный инструмент (4, 28) по п.1 или 2, отличающийся тем, что разность (Δh) высоты расположения режущих кромок имеет значение в пределах 0,03-0,07 мм.

4. Сверлильный инструмент (4) по п.1, отличающийся тем, что обе главные режущие кромки (22A, 22B) расположены под одинаковыми углами (δ1, δ2) относительно вершины (18) сверлильного инструмента.

5. Сверлильный инструмент (4) по п.1, отличающийся тем, что обе главные режущие кромки (22A, 22B) соединены между собой перемычкой (20), пересекающей вершину (18) сверлильного инструмента.

6. Сверлильный инструмент по п.1, отличающийся тем, что он выполнен в виде ступенчатого сверла (28), и главные режущие кромки (22A, 22B) смещены назад относительно вершины (18) сверла.

7. Сверлильный инструмент по п.1, отличающийся тем, что он выполнен в виде спирального сверла (4) с примыкающими к главным режущим кромкам (22A, 22B) вспомогательными режущими кромками (12), которые в продольном направлении (14) проходят вдоль стружечных канавок (10).

8. Способ выполнения отверстия (26) с использованием сверлильного инструмента, включающий этапы, на которых используют сверлильный инструмент (4, 28) по одному из пп.1-7, осуществляют контакт заготовки для сверления с вершиной (18) сверлильного инструмента и осуществляют сверление в продольном направлении (14) сверлильного инструмента.

9. Способ по п.8, отличающийся тем, что подачу сверлильного инструмента (4, 28) регулируют так, что объем стружки, отводимый от первой главной режущей кромки (22A) и второй главной режущей кромки (22B) по меньшей мере, по существу, одинаков.

| ПРОТЕЗ ГОЛЕНИ | 2017 |

|

RU2655452C1 |

| Двухлезвийное твердосплавное спиральное сверло | 1972 |

|

SU469545A1 |

| Сверло | 1984 |

|

SU1207648A1 |

| ЗЕНКЕР | 1998 |

|

RU2130362C1 |

Авторы

Даты

2012-02-27—Публикация

2008-04-19—Подача