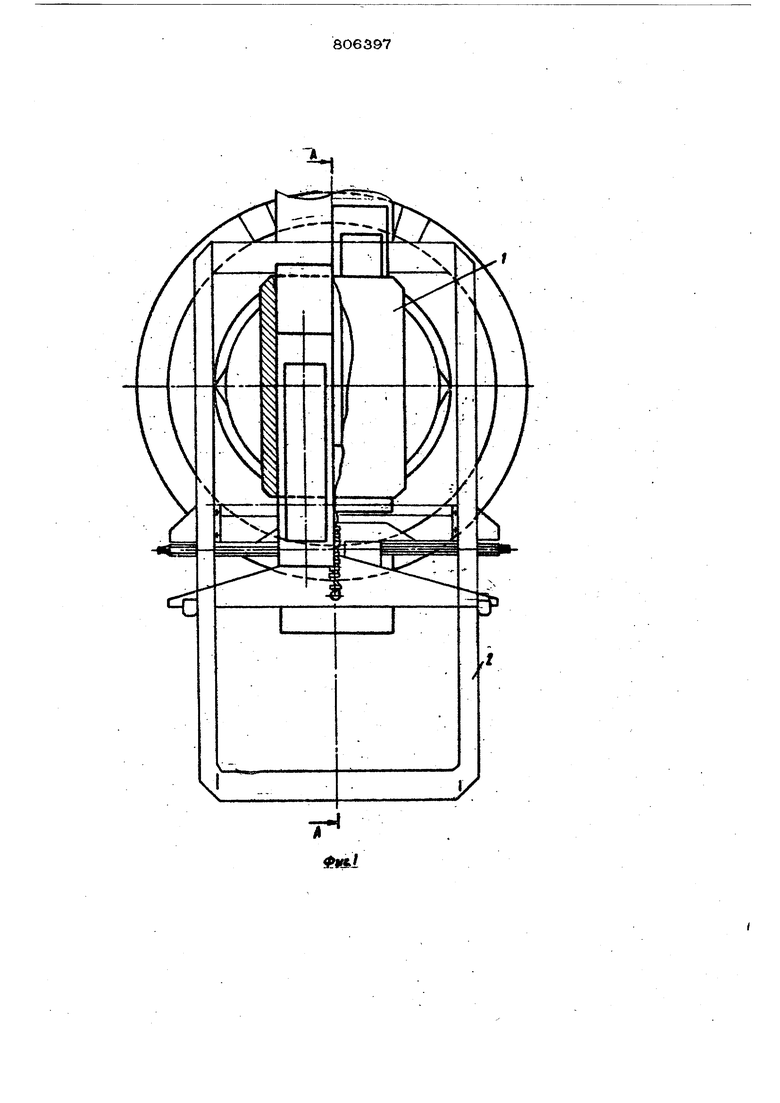

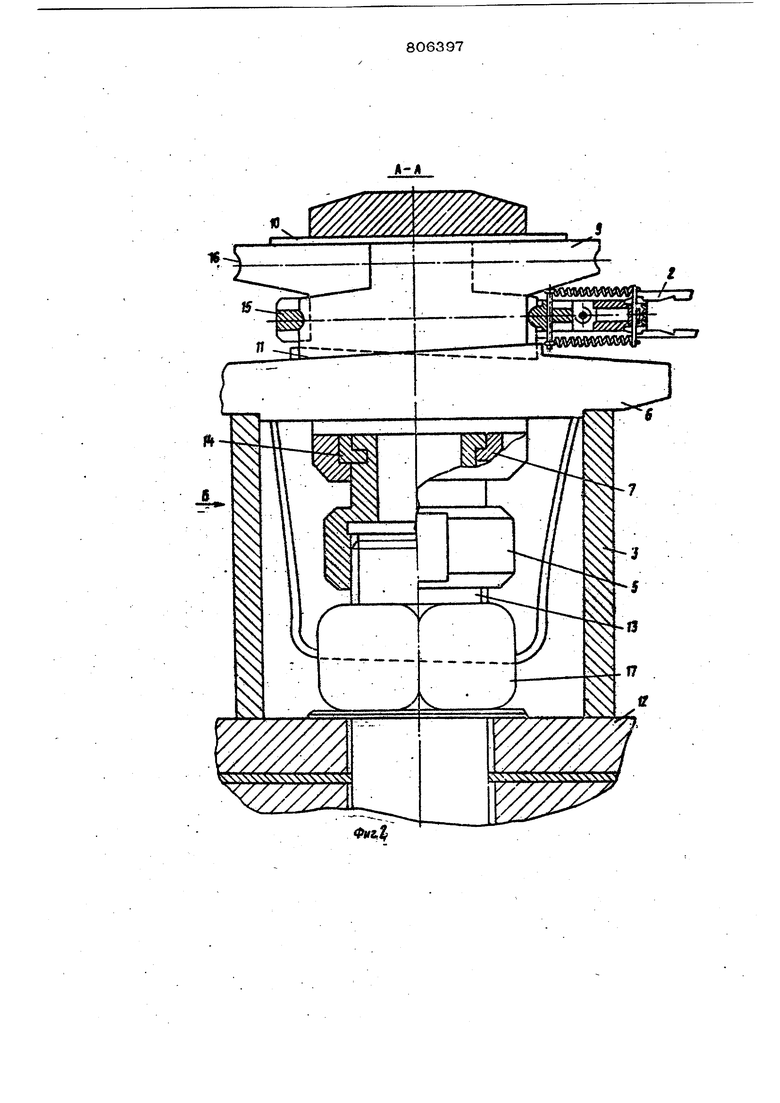

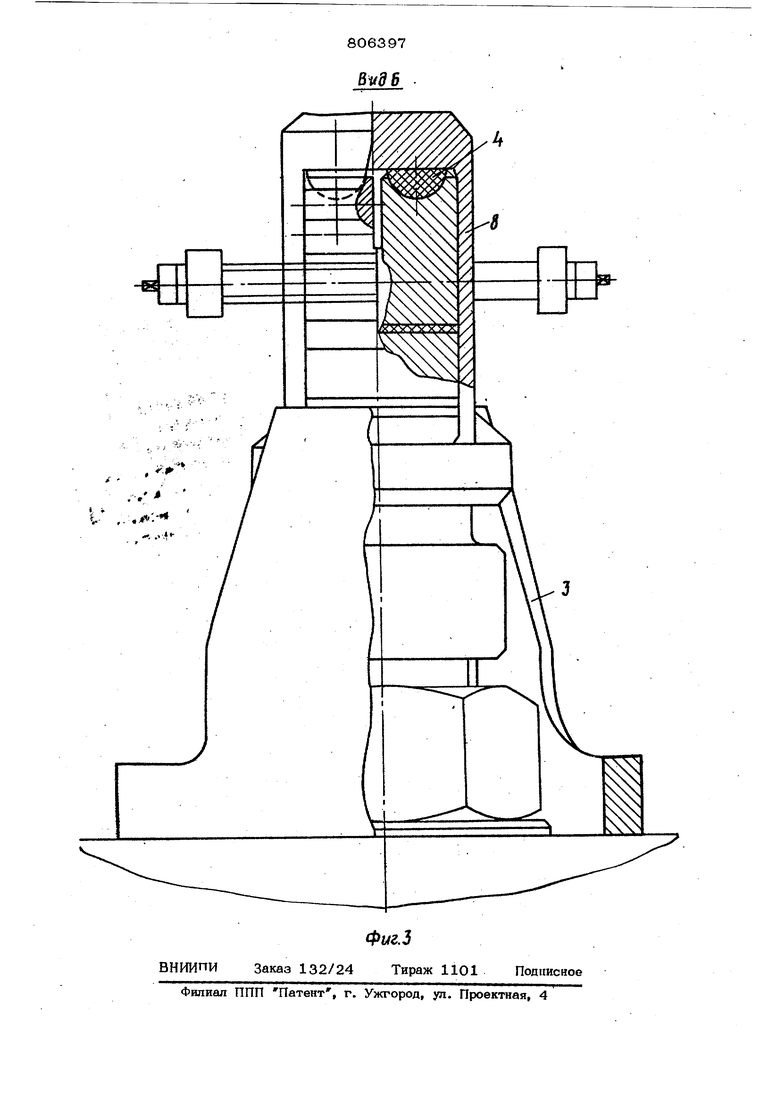

(54) УСТРОЙСТВО ДЛЯ СБОРКИ И РАЗБОРКИ КРУПНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ Поставленная цель достигается тем что устройсгвхэ снабжено балкой со скошенной поверхностью, запирающим эпемен гом, клиновой силовой орган выполнен в виде прямоугольного корпуса с окном, в котором с возможностью перемещения друг относительно друга размещены два клина, каждый из которых через вкладыш контактирует горизонтальной плоскостью с корпусом, скошенной - опирается на ответную поверхность балки, взаимодействующей посредством опорного элемента с фпаныевым соединением, а прямоугольный корпус с помошью запирающуго элемента соединен с резьбовой муфтой, выполненной съемной, и связываемой с концевой частью крепежной детали. Кроме того, с целью увеличения производительности, запирающий элемент выполнен в виде двух полуколец, а нижняя .часть окна прямоугольного корпуса и верхняя часть наружной поверхности резьбовой муфты вьгаолнены с кольцевыми пазами, с которыми взаимодействует запирающий элемент. На фиг. I показано устройство для сборки и разборки крупных крепежных деталей фланцевых соединений; на фиг.2 разрез А-А на фиг. I; на фиг. 3 - вид Б на фиг. 2. Устройство для сборки и разборки крупных крепежных деталей фланцевых соединений содержит клиновой силовой орган I, взаимодействующий с последним нажимной механизм 2, опорный элемент 3 в виде кольца, вкладыш 4 и резьбовую муфту 5. вьгаолненную съемно . Устройство снабжено балкой 6 со скошенной поверхностью и запирающим элементом 7, выполненным в виде двух полуколец. Клиновой силовой орган I вьшолнен в виде прямоугольного корпу- са 8 с окном, в котором с возможность перемещения друг относительно друга размещены два клина 9, каждый из которых через вкпадыш 4. выполненный из стекловолокна, контактирует горизонталь ной плоскостью Юс корпусом 8, поверхностно опирается на ответную повер ность II балки 6, взаимодействующей .(посредством опорного элемента 3 с фла цевым соединением 12 а прямоугольны корпус 8 с помощью запиракяцего элемента 7 соединен с резьбовой муфтой 5 связанной с концевой частью крепежно детали 13. С целью увеличения производительно сти, нижняя часть окна прямоугольного корпуса 8 и верхняя часть наружной по верхности резьбовой муфты 5 выполнены с кольцевыми пазами 14 с которыми взаимодействует запирающий элемент 7. Торцовы.е поверхности клиньев 9 выполнены с углублениями 15 и 16 под нажимной механизм 2. Устройство работает следующим образом. Крепежные детали 13 фланцевых соединений должны быть предварительно собраны, после чего прямоугольный корпус 8 с подобранной под необходимый диаметр резьбы крепежной детали 13 резьбовой муфты 5 и запирающим элеменгом 7 соединяют с концом крепежной детали 13 резь€1овой муфтой 5 путем навинчивания. Ставят на фланец соединения 12 опорный элемент 3 и на него через окно прямоугольного корпуса 8 устанавливают балку 6, а на нее - разведенные Б крайние положения клинья 9, после чего Довинчивают резЬбовую муфту 5 до тех пор, пока не выбираются все зазоры в устройстве и вкладыши 4 не упираются в корпус 8 клинового силового органа I. После этого на торцовые поверхности тыльной части .клиньев 9 в специальные углубления 15 устанавливают нажимной механизм 2 и создают им усилия, в результате чего клинья перемещаются навстречу друг относительно другу. Клинья 9, перемегцаясь своей скошенной под углом не более,2, поверхностью Ц взаимодействуют с ответной поверхностью балки 6,взаимодействующей посредством опорного элемента 3 с фланцевым соединением 12-создаетраспорнуюсш;у,порядка 7-8 т, которая, дейс.твуя по оси крепежной детали, начинает сжимать соответствующие элементы фланцевого соединения. Воздействие нажимного механизма на . клинья 9 продолжается до тех пор, пока не создается в крепежных деталях необходимое осевое усилие, после чего крепежная гайка 7 в результате созданного натяга крепежного болта 13 снова навинчивается до упора во фланец. После окончания навинчивания крепежной гайки и ее стопорения известными способами, нажимной механизм 2 с углуб LЛ 1АЬ«Г11 ди.. tvi, t . « v- т i « т переставляют в углублення 16 их носовой части и начинают воздействовать нажимным механизмом2 на клинья 9, в результате чего клинья 9 начинают перемещаться противоположно друг относительно друга и освобождают устройство от созданной ими осевой нагрузки. После этого ус трои .CTBii о ободно разбирают в обратной поледовательности, устанавливают на очередную крепежную деталь и операция . борки повторяется вновь, до тех пор пока все крепежные детали фланцевых соединений не будут затянуты с определенным усилием.

Разборка фланцевых соединений указанным устройством происходит обратно операциям сборки

Указанное устройство обеспечивает повышение удобства эксплуатации путем съема с клинового силового органа по кончании операции затяжки фланцевого оединения, достигается многократность его использования и универсальность за счет возможности замены резьбоврй уфты,-что позволит одним устройством производить затяжку на различном типаже крепежных деталей фланцевых соединений; сключает доработку головки крепежного болта , позволяет создать осевое усилие не только в болтовых соеди- нениях, но и шпилечных соединениях, упрощает- конструкцию устройства путем . разделения нажимного механизма с клиновым силовым органом..

Кроме того, предлагаемая схема расположения клиньев в корпусе устройства позволяет вдвое увеличить силу воздействия от нажимного механизма, замкнуть все возникающие реакции при затяжке соединения на узлы и детали устройства и, тем самым , исключить юс воздействие на элементы резьбового соединения, обеспечивая воздействие только осевой силы, действующей на сжатие.соединяемых фланцев, тем самьгм на 25-ЗО% повышая его несущую нагрузку, формула изoбpeтeкиг

I. Устройство для сборки и разборки крупных крепежных деталей фланцевых

соединений, содержащее клиновой силовой орган, взаимодействующий с ним. нажимной механизм, опорный элемент, вкладыши и резьбовую муфту, отличаю щее с я тем, что, с целью исключения возможности изгиба концевой части крепежной детали и увеличения усилия затяжки, оно снабжено балкой со скошенной поверхностью; запирающим элементом, клиновой силовой орган выполнен в виде прямоугольного корпуса с окном, в кото ром с возможностью перемещения друг относительно друга размещены два клина, каждый из которых через вкладыш

контактирует горизонтальной плоскостью с корпусом, скощенно-опирается на ответную поверхность балки, взаимодействующей посредством опорного эгэмента с фланцевым соединением, а прямоугольньЙР корпус с помощью запирающего элемента соединен с резьбовой муфтой, выполненной съемной и связываемой с концевой частью крепежной детали.

2. Устройство по п. I, о т л и ч а ющ е е с я тем, что, с целью увеличения производительности, запирающий элемент выполнен в виде двух полуколец, а нижняя часть окна прямозтольного корпуса и верхняя часть наружной поверхности

резьбовой муфты выполнены с кольцевыми пазами, с которыми взаимодействует запирающий элемент.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР по заявке N 2443338/25-28

кл. В 25 В 29/О2. 19772.Авторское свидетельство СССР по заявке № 2471952/25-28.

кл. В 25 В 29/О2, 1977 (прототип).

Фиг,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и разборки крепежных деталей фланцевых соединений сосудов высокого давления | 1982 |

|

SU1034891A2 |

| Устройство для затяжки крупных резьбовых соединений | 1978 |

|

SU944913A1 |

| Устройство для затяжки крупных резьбовых соединений | 1977 |

|

SU768626A1 |

| Устройство для затяжки крупных резьбовых соединений | 1984 |

|

SU1178580A1 |

| Устройство для затяжки крупных резьбовых соединений | 1982 |

|

SU1100078A1 |

| Устройство для затяжки крупных резьбовых соединений | 1980 |

|

SU929429A1 |

| Устройство для сборки и разборки крупных резьбовых соединений | 1977 |

|

SU743856A1 |

| Устройство для затяжки крупнорезьбовых соединений | 1979 |

|

SU944914A1 |

| Устройство для затяжки крупных крепежных элементов фланцевых соединений сосудов высокого давления | 1980 |

|

SU893512A1 |

| КЛИНОВОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2592767C1 |

Авторы

Даты

1981-02-23—Публикация

1978-11-09—Подача