Изобретение относится к машиностроению и может быть использовано для сборки устройств управления высокой точности, работающих в условиях повышенных вибрационных нагрузок, преимущественно для авиационной и ракетной техники.

Известен способ изготовления гидроусилителя [1], включающий установку электромеханического преобразователя (ЭМП) в корпус и его крепление на последнем, а также регулировку быстродействия путем отвода и изменения положения сопел относительно заслонки ЭМП.

Недостатком указанного способа является пониженная точность и наличие непроизводительных утечек рабочей жидкости из-за неперпендикулярности оси размещения сопел и плоскости лысок заслонки ЭМП, обусловленной технологическими погрешностями изготовления корпуса и выполнения лысок заслонки относительно оси симметрии ЭМП.

Наиболее близким к предложенному способу - прототипом является способ изготовления гидроусилителя [2], включающий установку ЭМП в корпус, ориентацию заслонки ЭМП лысками к соплам, подвод сопел до контакта с лысками заслонки, доворот заслонки ЭМП относительно корпуса перемещением сопел до положения, при котором лыски заслонки параллельны торцам сопел, поджатие заслонки соплами в указанном положении, крепление и фиксацию положения ЭМП на корпусе при поджатой соплами заслонке, а также последующую регулировку параметров гидроусилителя путем отвода сопел относительно заслонки ЭМП на требуемое расстояние.

Недостатком указанного способа является трудность регулировки параметров (в т.ч. быстродействия) гидроусилителя, обусловленная многочисленными замерами, с подключением гидропитания, после каждого перемещения сопел.

Задачей способа является обеспечение требуемого быстродействия гидроусилителя.

Техническим результатом настоящего изобретения является повышение технологичности и точности регулировки быстродействия гидроусилителя.

Технический результат достигается тем, что в известном способе изготовления гидроусилителя, включающем установку ЭМП в корпус, ориентацию заслонки ЭМП лысками к соплам, подвод сопел до контакта с лысками заслонки, доворот заслонки ЭМП относительно корпуса перемещением сопел до положения, при котором лыски заслонки параллельны торцам сопел, поджатие заслонки соплами в указанном положении, крепление и фиксацию положения ЭМП на корпусе при поджатой соплами заслонке, а также последующую регулировку параметров гидроусилителя путем отвода сопел относительно заслонки ЭМП на требуемое расстояние, в отличие от прототипа в нем перед установкой ЭМП в корпус в последнем выполняют два технологических отверстия под установку манометров, каждое из которых гидравлически связано каналами с соответствующим торцем управляющего золотника и с соответствующим осевым отверстием сопла, после крепления ЭМП на корпусе подсоединяют к указанным технологическим отверстиям манометры и контролируют заданное давление рабочей жидкости на торцах управляющего золотника при регулировке параметров гидроусилителя, после отвода сопел от заслонки на требуемое расстояние манометры демонтируют, а технологические отверстия заглушают.

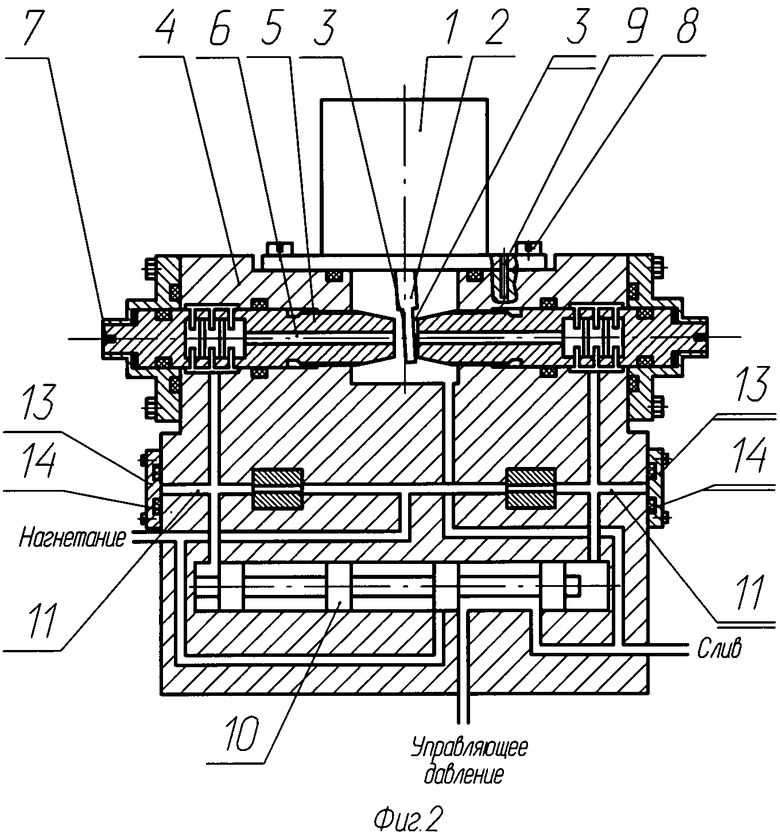

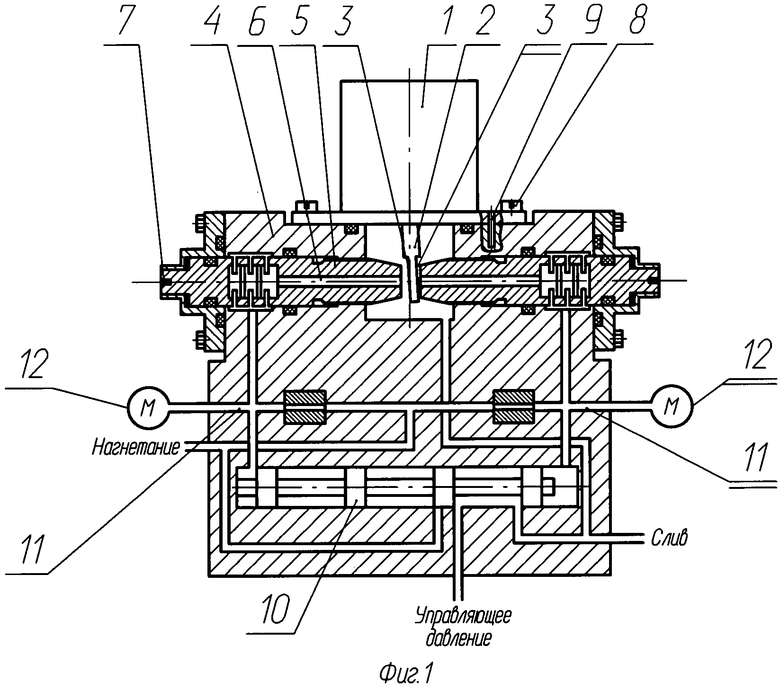

Осуществление заявляемого способа поясняется с помощью графических материалов. На фиг.1 представлена конструктивная схема гидроусилителя при регулировке параметров. На фиг.2 представлена конструктивная схема гидроусилителя после регулировки параметров.

Гидроусилитель, приведенный на фиг.1-2, включает ЭМП 1 с заслонкой 2, на которой выполнены лыски 3, корпус 4, в котором размещены два сопла 5 с осевыми отверстиями 6, установленные по одной прямой. На торце сопла 5, противоположном заслонке 2, выполнены шлицы 7. ЭМП 1 закреплен на корпусе 4 винтами 8 и штифтами 9. В корпусе 4 выполнены технологические отверстия 11, каждое из которых гидравлически связано с соответствующим осевым отверстием 6 и с соответствующим торцем управляющего золотника 10. В технологические отверстия 11 могут быть установлены манометры 12. Заглушки 13 с уплотнениями 14 закрывают технологические отверстия 11.

Гидроусилитель работает следующим образом: при подаче электрического сигнала на ЭМП 1 его заслонка 2 отклоняется на определенный угол. Лыска 3 приближается к одному соплу 5, уменьшая дросселирующую щель для осевого отверстия 6, и удаляется от другого сопла, увеличивая дросселирующую щель для противоположного осевого отверстия 6. При этом параметры дросселирующих щелей (переменных дросселей), образуемых заслонкой 2 и соплами 5 регулируются перемещением сопел 5 относительно корпуса 4 за шлицы 7. Перепадом давлений, образуемых в осевых отверстиях 6, сдвигается управляющий золотник 10 и осуществляется подача давления в силовой механизм, от перепада давлений зависит быстродействие гидроусилителя. Винты 8 и штифты 9 служат для фиксации и крепления ЭМП 1 на корпусе.

Способ изготовления гидроусилителя осуществляется следующим образом. Перед установкой ЭМП 1 в корпус 4 в последнем выполняют два технологических отверстия 11 под установку манометров 12, каждое из которых гидравлически связано каналами с соответствующим торцем управляющего золотника 10 и соответствующим осевым отверстием 6 сопла 5, ЭМП 1 с заслонкой 2 устанавливают в корпус 4. Заслонку 2 ориентируют лысками 3 по направлению к соплам 5. Затем вращением за шлиц 7 подводят сопла 5 до касания лысок 3 заслонки 2, после чего осуществляют доворот заслонки 2 ЭМП 1 относительно корпуса 4 перемещением сопел 5 до положения, при котором лыски 3 заслонки 2 параллельны торцам сопел 5, и обеспечивают поджатие заслонки 2 соплами 5 в указанном положении. При поджатой соплами 5 заслонке 2 производят крепление ЭМП 1 к корпусу 4 винтами 8, при этом положение ЭМП относительно корпуса фиксируется штифтами 9. После крепления ЭМП 1 на корпусе 4 подсоединяют к технологическим отверстиям 11 манометры 12. Регулируют параметры - быстродействие или время чистого запаздывания гидроусилителя путем отвода сопел 5 относительно заслонки ЭМП 1 на требуемое расстояние, для чего контролируют по манометрам 12 заданное давление рабочей жидкости на торцах управляющего золотника 10, соответствующее установленному быстродействию. После отвода сопел 5 от заслонки 2 на требуемое расстояние манометры 12 демонтируют, а технологические отверстия 11 заглушают заглушками 13 с уплотнениями 14.

Выполнение указанных технологических отверстий и возможность контроля по манометрам заданного давления рабочей жидкости на торцах управляющего золотника, соответствующего установленному быстродействию, вместо многократного отвода и подвода сопел после подачи давления, контроля быстродействия и сравнения его с установленным значением, повышает технологичность и точность регулировки быстродействия гидроусилителя.

Литература

1. Я.А.Бекиров. Технология производства следящего гидропривода. М., Машиностроение, 1977 г., стр.179-180.

2. Патент RU №2293889, кл. F15B 3/00, 2005 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОУСИЛИТЕЛЯ | 2005 |

|

RU2293889C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОУСИЛИТЕЛЯ | 2007 |

|

RU2347114C1 |

| ГИДРОУСИЛИТЕЛЬ | 2003 |

|

RU2244171C1 |

| ГИДРОУСИЛИТЕЛЬ | 2007 |

|

RU2347115C1 |

| Электрогидравлический усилитель | 1990 |

|

SU1756655A1 |

| Электрогидравлический усилитель | 1976 |

|

SU723238A1 |

| Электрогидравлический усилитель | 1984 |

|

SU1158785A1 |

| Электрогидравлический следящийпРиВОд | 1979 |

|

SU817326A1 |

| Способ регулировки электрогидравлического преобразователя | 1989 |

|

SU1721318A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ УСИЛИТЕЛЬ | 1973 |

|

SU389291A1 |

Способ предназначен для изготовления устройств управления высокой точности. Способ включает установку электромеханического преобразователя (ЭМП) в корпус, ориентацию заслонки ЭМП лысками к соплам, подвод сопел до контакта с лысками заслонки, доворот заслонки ЭМП относительно корпуса перемещением сопел до положения, при котором лыски заслонки параллельны торцам сопел, поджатие заслонки соплами в указанном положении, крепление и фиксацию положения ЭМП на корпусе при поджатой соплами заслонке, а также последующую регулировку параметров гидроусилителя путем отвода сопел относительно заслонки ЭМП на требуемое расстояние. Перед установкой ЭМП в корпус в последнем выполняют два технологических отверстия под установку манометров, каждое из которых гидравлически связано каналами с соответствующим торцем управляющего золотника и соответствующим осевым отверстием сопла, после крепления ЭМП на корпусе подсоединяют к указанным технологическим отверстиям манометры и контролируют заданное давление рабочей жидкости на торцах управляющего золотника при регулировке параметров гидроусилителя, после отвода сопел от заслонки на требуемое расстояние манометры демонтируют, а технологические отверстия заглушают. Технический результат - повышение технологичности и точности регулировки быстродействия гидроусилителя. 2 ил.

Способ изготовления гидроусилителя, включающий установку электромеханического преобразователя в корпус, ориентацию заслонки электромеханического преобразователя лысками к соплам, подвод сопел до контакта с лысками заслонки, доворот заслонки электромеханического преобразователя относительно корпуса перемещением сопел до положения, при котором лыски заслонки параллельны торцам сопел, поджатие заслонки соплами в указанном положении, крепление и фиксацию положения электромеханического преобразователя на корпусе при поджатой соплами заслонке, а также последующую регулировку параметров гидроусилителя путем отвода сопел относительно заслонки электромеханического преобразователя на требуемое расстояние, отличающийся тем, что перед установкой электромеханического преобразователя в корпус в последнем выполняют два технологических отверстия под установку манометров, каждое из которых гидравлически связано каналами с соответствующим торцем управляющего золотника и соответствующим осевым отверстием сопла, после крепления электромеханического преобразователя на корпусе подсоединяют к указанным технологическим отверстиям манометры и контролируют заданное давление рабочей жидкости на торцах управляющего золотника при регулировке параметров гидроусилителя, после отвода сопел от заслонки на требуемое расстояние манометры демонтируют, а технологические отверстия заглушают.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОУСИЛИТЕЛЯ | 2005 |

|

RU2293889C2 |

| БЕКИРОВ Я.А | |||

| Технология производства следящего гидропривода | |||

| - М.: Машиностроение, 1977, с.179-180 | |||

| Способ сборки золотникового гидроусилителя | 1989 |

|

SU1634849A1 |

| DE 4040919 A1, 25.06.1992 | |||

| ВАКУУМНЫЙ ВЫКЛЮЧАТЕЛЬ | 2002 |

|

RU2224318C1 |

Авторы

Даты

2012-03-27—Публикация

2010-07-12—Подача