Данное изобретение относится к перемешивающему устройству с низким перепадом давления и его применению для смешивания двух газов/паров.

Более конкретно, данное изобретение относится к перемешивающему устройству с низким перепадом давления и к его применению для смешивания этилбензола и пара при высокой температуре в установках получения стирола.

Как известно, мономер стирола получают в основном путем дегидрогенизации этилбензола при высокой температуре на неподвижном слое твердого катализатора, в основном на основе оксидов железа. Перед поступлением в слой катализатора этилбензол смешивают с паром при высокой температуре для того, чтобы повысить выход и селективность реакции. Задачей пара является смещение реакционного равновесия в направлении стирола, нагревание общей массы реагентов и сохранение катализатора не загрязненными углеродистыми отложениями посредством образования с последними водяного газа.

Из этих соображений основополагающим является как можно более полное перемешивание этих двух газов (этилбензола и пара). Плохое перемешивание, вызывающее неоднородные концентрацию и температуру в газообразном потоке на входе в реактор, снижает выход и селективность процесса из-за образования нежелательных продуктов, а также увеличивает скорость старения катализатора.

Кроме того, для того чтобы снизить потребление энергии и величину капиталовложений в оборудование, расположенное выше по ходу потока, необходимо, чтобы перемешивание этилбензола и пара происходило при как можно более низком перепаде давлений.

Смесители для установки получения мономера стирола обычно организованы следующим образом. Один из двух газов (А) применяют в качестве основного потока, и его подают в камеру, из стенок которой впрыскивают второй газ (В). Турбулентность (часто увеличенная посредством соответствующих активаторов) и удлиненная форма камеры дают возможность двум газам перемешиваться. В конце камеры имеется статический смеситель для дополнительного увеличения однородности. Можно сказать, что этот способ перемешивания использует главным образом диффузию в турбулентном режиме в объеме, определяемом общим диаметром оборудования.

Из литературы известны некоторые перемешивающие устройства (см., например, международную патентную заявку WO 01/97960 или Европейские патенты ЕР 303438 и ЕР 1180393), включающие пучки перфорированных труб, применяемые для перемешивания текучих сред, которые затем направляют в область проведения реакции, например, на каталитический слой. Однако предложенные типы смесителей не обеспечивают однородного распределения потока между различными трубами в пучке в условиях низкого перепада давления внутри отдельной трубы и, таким образом, не позволяют получить высокую степень перемешивания при низком потреблении энергии.

Теперь автор данного изобретения разработал новый тип смесителя для газов, который представляет собой альтернативу промышленным моделям, применяемым в установках получения стирола, или же смесителям, известным в уровне техники, и который позволяет получить хорошее перемешивание посредством более компактного и экономичного решения, с очень низкими перепадами давления, без необходимости применения статического смесителя ниже по ходу потока. К тому же этот новый смеситель можно легко приспособить при реконструкции существующих установок, в случае если желательно улучшить перемешивание, но не имеется достаточно большого пространства.

Таким образом, предметом данного изобретения является перемешивающее устройство для двух газов/паров (далее по тексту газов), включающее:

а) трубы, уложенные в пучок, причем начальный участок каждой трубы снабжен боковыми отверстиями;

b) первую систему для подачи одного из двух газов, включающую первый трубчатый корпус, расположенный на входной стороне труб, и

c) вторую систему для подачи другого газа, включающую второй трубчатый корпус, который герметично охватывает пучок труб и по меньшей мере часть первого трубчатого корпуса,

отличающееся тем, что d) первая система для подачи одного из газов включает расположенные внутри первого трубчатого корпуса ребра, которые обеспечивают равномерное распределение подаваемого газа по отдельным трубам.

В перемешивающем устройстве, представляющем собой предмет данного изобретения, трубы в пучке выполнены из стали или другого металлического сплава, например из никелевого сплава. Они имеют форму цилиндра или, предпочтительно, являются коническими и расширяются от входа в направлении к выходу, при этом их длина составляет от 0,5 до 3 метров, а средний внутренний диаметр составляет от 5 до 25 см. Трубы в пучке уложены параллельно друг другу или же, предпочтительно, расходятся в направлении выходной части пучка.

Начальный участок каждой трубы, например, составляющий от 10 до 50% от ее общей длины, имеет отверстия, причем площадь каждого отверстия составляет от 5 до 50 см2, предпочтительно от 10 до 30 см2. Ось этих отверстий может быть перпендикулярна оси соответствующей трубы или может образовывать с осью трубы угол, предпочтительно составляющий от 30 до 60°.

Пучок труб обычно заключен между двумя перфорированными трубными решетками - входной и выходной трубными решетками, которые предпочтительно выполнены из такого же материала, как и пучок труб. Эти трубные решетки могут иметь форму плоского круга или же могут быть выполнены в форме сферического колпака, при этом в каждое из отверстий решетки может входить труба пучка.

Первая система для подачи включает первый трубчатый корпус или элемент, внутрь которого подают один из газов, которые должны быть перемешаны, при этом указанный трубчатый корпус соединен с трубной решеткой на входной части пучка труб и герметично закреплен на ней.

Вторая система для подачи содержит второй трубчатый корпус или элемент, внутрь которого подают другой из двух газов, которые должны быть перемешаны, при этом указанный трубчатый корпус герметично охватывает пучок труб на выходной трубной решетке.

Эти два трубчатых корпуса могут быть расположены коаксиально. В этом случае второй трубчатый корпус полностью охватывает как пучок труб, так и первый трубчатый корпус.

В альтернативном случае ось первого трубчатого элемента может образовывать угол α с осью второго трубчатого элемента, и этот угол находится в диапазоне от 0 до 90°, или от -90 до 0°, в зависимости от того, ложится ли проекция на горизонтальную плоскость первого трубчатого элемента влево или вправо от проекции второго трубчатого элемента. В этом случае второй трубчатый корпус полностью охватывает пучок труб и только частично охватывает первый трубчатый корпус.

Первая система для подачи одного из двух газов обеспечивает однородное течение этого газа по всем трубам пучка при поддержании низкого перепада давления. Этот результат получен благодаря наличию ребер, которым придана соответствующая форма и которые расположены по поперечному сечению внутри первого трубчатого корпуса.

Количество ребер находится в диапазоне от 4 до 15.

В частности, указанные ребра состоят из тонких дугообразных пластин, с центральным углом β, величина которого находится в диапазоне от 0 до α+10°, если α имеет величину в диапазоне от 0 до 90°, или же угол β является, соответственно, симметричным, если угол α равен от -90 до 0°. В этом случае поперечное сечение расположения ребер является таковым, что они по существу проходят через точку, в которой пересекаются две оси двух трубчатых корпусов.

Если α равен нулю (два трубчатых корпуса являются коаксиальными), β также равен нулю.

Второй трубчатый корпус образует замкнутую оболочку, которая герметично охватывает пучок труб и две трубные решетки, а также, по меньшей мере частично, первый трубчатый корпус. Один из двух газов, которые должны быть смешаны друг с другом, подают внутрь этой замкнутой оболочки через секцию подачи. Давление внутри оболочки поддерживают более высоким, чем давление, существующее в трубах, так, чтобы газ из оболочки перетекал внутрь труб через боковые отверстия.

Благодаря этому механизму разделения и повторного объединения в крупном масштабе возникает некоторая разновидность предварительного смешивания двух газообразных потоков, и это позволяет реализовать полное смешивание двух газов в камерах, имеющих небольшие размеры. Эти небольшие камеры для смешивания представляют собой часть труб, расположенную ниже перфорированных частей по ходу потока, где благодаря диффузии в турбулентном режиме в уменьшенном масштабе диаметра труб получают тщательное перемешивание двух газов, а благодаря уменьшенной длине, возможной конической форме и ориентации отверстий перепады давления являются очень малыми.

Способ перемешивания двух газов/паров (далее в тексте - газов) представляет собой дополнительный объект данного изобретения, включающий:

i. размещение пучка труб, где трубы имеют цилиндрическое сечение или, предпочтительно, коническое сечение и снабжены боковыми отверстиями в их начальной части, в герметичной оболочке вместе с секцией подачи одного из двух газов;

ii. непрерывную подачу в каждую трубу второго из двух газов через систему для подачи, включающую трубчатый корпус и, внутри него, направляющие ребра, которые позволяют получить равномерное распределение потока указанного второго газа по отдельным трубам;

iii. непрерывную подачу указанного первого газа внутрь замкнутой оболочки через секцию подачи, и

iv. поддержание такого давления газа внутри замкнутой оболочки, которое позволяет указанному первому газу втекать внутрь указанных труб через боковые отверстия.

В соответствии со способом по данному изобретению, в случае получения стирола один из газов представляет собой пар при температуре в диапазоне от 550 до 900°С, предпочтительно от 650 до 850°С, а другой газ представляет собой этилбензол, предварительно подогретый до 400-600°С, предпочтительно от 450 до 550°С.

На выходе из камер для перемешивания два полностью смешанных газа подают непосредственно в реактор дегидрогенизации, который работает в обычных рабочих условиях.

Далее предлагаемое изобретение проиллюстрировано исключительно в целях приведения примера и никоим образом не с целью его ограничения последующим примером реализации, со ссылкой на прилагаемый чертеж.

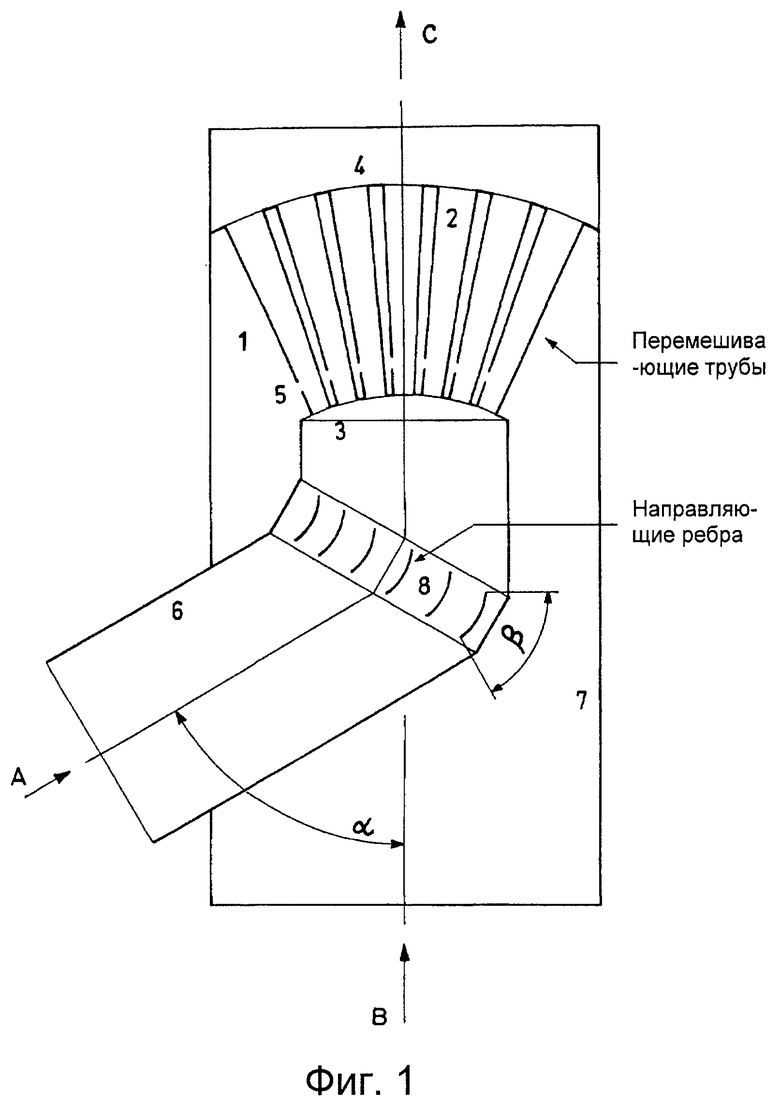

На чертеже сноска (1) представляет пучок труб, состоящий из расходящихся труб (2), которые удерживаются в состоянии сборки посредством двух трубных решеток, входной трубной решетки (3) и выходной трубной решетки (4). Начальный участок каждой трубы снабжен отверстиями (5).

Первый трубчатый корпус (6) соединен с трубной решеткой (3), в то время как второй трубчатый корпус (7) герметично охватывает выходную трубную решетку (4). Оси этих корпусов образуют угол α, составляющий примерно 45°. Направляющие ребра (8) расположены по поперечному сечению первого трубчатого корпуса, на пересечении двух осей.

Функционирование смешивающего устройства по данному изобретению очевидно из прилагаемой схемы и приведенного выше описания.

Один газ (например, пар с высокой температурой) подают в первый трубчатый корпус (6) через секцию А подачи. Другой газ (например, этилбензол при высокой температуре) подают во второй трубчатый корпус (7) через секцию В подачи.

Пар однородно распределяется по смешивающим трубам (2) благодаря направляющим ребрам (8), которые позволяют осуществить однородное распределение пара между отдельными трубами смесителя.

Этилбензол подают во второй трубчатый корпус под давлением, которое слегка выше, чем давление подачи пара, так что он проникает внутрь смешивающих труб через отверстия (5). Пар увлекает этилбензол внутрь труб, где благодаря диффузии в турбулентном режиме при малом размере диаметра трубы получают тщательное перемешивание двух газов.

Газовую смесь выпускают через выходную секцию С и направляют в реактор (не показан) для проведения реакции.

ПРИМЕР

Пучок из 100 труб, каждая из которых имеет коническое продольное сечение (1), длину 1,2 м и средний внутренний диаметр 10 см, вставлен в трубчатый корпус или замкнутую оболочку (7) объемом 8 м3. Начальный участок каждой трубы длиной 50 см содержит 10 отверстий (5), каждое по 15 см2, равномерно распределенных по поверхности начального участка трубы (2).

Водяной пар подают при 700°С внутрь труб посредством секции (А) подачи трубчатого корпуса (6), расположенной с одной стороны смесителя. Этилбензол подают при температуре 500°С посредством секции (В) подачи, расположенной на оболочке (7), при этом внутри оболочки поддерживают давление этилбензола 0,08 МПа.

Газообразную смесь выпускают с выходной стороны (С) труб и непосредственно подают ее в реактор дегидрогенизации, работающий при следующих условиях:

Катализатор: оксиды железа, оксиды калия;

Температура: 600°С;

Давление: 0,06 МПа;

Соотношение пар/этилбензол: 1,45;

Часовая объемная скорость: 0,95 ч-1.

На выходе реактора дегидрогенизации получают расход стирола 23500 кг/час с селективностью 95,3%.

Такие же расходы пара и этилбензола по существу при таких же, приведенных выше термодинамических условиях подают в традиционный смеситель, состоящий из одной трубы длиной 1,5 м, внутренним диаметром 200 см, снабженный боковым входным отверстием.

Пар подают в основное входное отверстие трубы, в то время как этилбензол подают через боковое входное отверстие.

В конце трубы установлен статический смеситель, состоящий из 4 перемешивающих слоев, каждый высотой 0,60 м (в целом высотой 2,4 м) и диаметром 210 см. Полученную таким образом смесь направляют в реактор дегидрогенизации, который работает при таких же условиях, которые были указаны выше.

Получают 23500 кг/ч стирола с селективностью 94,4% (с более высоким потреблением этилбензола - примерно на 10 кг на каждую тонну полученного стирола), или же, при других рабочих условиях, можно получить 23500 кг/ч стирола с селективностью 95,3%, но при дополнительном потреблении пара примерно 5000 кг/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЖУХОТРУБНЫЕ РЕАКТОРЫ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ ПОД ДАВЛЕНИЕМ | 2008 |

|

RU2392045C2 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2018 |

|

RU2726035C1 |

| ИСПАРИТЕЛЬ ЭТИЛБЕНЗОЛА С НИЗКИМ ПЕРЕПАДОМ ДАВЛЕНИЯ И ПРОЦЕСС ЭНЕРГОСБЕРЕЖЕНИЯ ДЛЯ ИСПАРЕНИЯ ЭТИЛБЕНЗОЛА В РЕАКЦИОННОЙ СИСТЕМЕ ДЕГИДРИРОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ СТИРОЛА | 2022 |

|

RU2832969C2 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО | 2022 |

|

RU2790537C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ КУЛЕШОВА М.И. | 2004 |

|

RU2270405C1 |

| СЕПАРАЦИОННЫЙ МОДУЛЬ | 1992 |

|

RU2042409C1 |

| ТРУБЧАТЫЙ ТЕПЛООБМЕННЫЙ УЗЕЛ ДЛЯ ИСПОЛЬЗОВАНИЯ ВНУТРИ ТЕПЛООБМЕННИКОВ ИЛИ РЕАКТОРОВ | 2014 |

|

RU2663964C1 |

| ОБОРУДОВАНИЕ, ВКЛЮЧАЮЩЕЕ ПУЧОК ТРУБ, ДЛЯ ОБРАБОТКИ КОРРОЗИОННО-АКТИВНЫХ ТЕКУЧИХ СРЕД | 2009 |

|

RU2502031C2 |

| ТЕПЛОУТИЛИЗАТОР | 2007 |

|

RU2375660C2 |

| СИСТЕМА ПОДОГРЕВА УСТАНОВКИ С ТЕПЛОВЫМ ДВИГАТЕЛЕМ | 2016 |

|

RU2641775C1 |

Изобретение относится к перемешивающему устройству для двух газов/паров и может использоваться, в частности, для смешивания этилбензола и пара при высокой температуре в установках получения стирола. Устройство включает трубы, уложенные в пучок, причем начальный участок каждой трубы снабжен боковыми отверстиями, первую систему для подачи одного из двух газов, включающую первый трубчатый корпус, расположенный на входной стороне труб, и вторую систему для подачи другого газа, включающую второй трубчатый корпус, который герметично охватывает пучок труб и по меньшей мере часть первого трубчатого корпуса. Первая система для подачи одного из газов включает расположенные внутри первого трубчатого корпуса ребра, которые обеспечивают равномерное распределение подаваемого газа по отдельным трубам. Технический результат состоит в полном смешивании двух газов в камерах небольших размеров при малых перепадах давления. 2 н. и 10 з.п. ф-лы, 1 пр., 1 ил.

1. Смешивающее устройство для двух газов/паров (далее газов), включающее:

a) трубы, уложенные в пучок, причем начальный участок каждой трубы снабжен боковыми отверстиями;

b) первую систему для подачи одного из двух газов, включающую первый трубчатый корпус, расположенный на входной стороне труб, и

c) вторую систему для подачи другого газа, включающую второй трубчатый корпус, который герметично охватывает пучок труб и по меньшей мере часть первого трубчатого корпуса, отличающееся тем, что d) первая система для подачи одного из газов включает расположенные внутри первого трубчатого корпуса ребра, которые обеспечивают равномерное распределение подаваемого газа по отдельным трубам, и трубы из пучка труб выполнены коническими, расширяющимися от входа по направлению к выходу.

2. Устройство по п.1, в котором начальный участок каждой трубы, снабженный отверстиями, составляет примерно от 10 до 50% от общей длины каждой трубы в пучке.

3. Устройство по п.1, в котором каждое отверстие в трубах пучка имеет площадь в диапазоне от 5 до 50 см2.

4. Устройство по п.3, в котором ось отверстий перпендикулярна оси соответствующей трубы или образует с последней угол в диапазоне от 30 до 60°.

5. Устройство по п.1, в котором пучок труб заключен между двумя трубными решетками - входной и выходной трубными решетками.

6. Устройство по п.1, в котором первая система для подачи включает первый трубчатый корпус, который соединен с трубной решеткой на входной части пучка труб и герметично закреплен на ней.

7. Устройство по п.1, в котором вторая система для подачи включает второй трубчатый корпус, который герметично охватывает пучок труб на выходной трубной решетке, заключая указанный пучок труб и первый трубчатый корпус.

8. Устройство по п.1, в котором первый трубчатый корпус и второй трубчатый корпус расположены коаксиально.

9. Устройство по п.1, в котором ось первого трубчатого корпуса образует с осью второго трубчатого корпуса угол α в диапазоне от 0 до 90° или от -90 до 0°.

10. Устройство по любому из предшествующих пп.1-9, в котором ребра первой системы для подачи состоят из тонких дугообразных пластин с центральным углом β в диапазоне от 0 до α+10°, если α находится в диапазоне от 0 до 90°, или соответственно симметричным, если α находится в диапазоне от -90 до 0°.

11. Способ смешивания двух газов/паров (далее газов), включающий:

i. размещение пучка труб, где трубы имеют коническое сечение, расширяясь от входа по направлению к выходу, и снабжены боковыми отверстиями в их начальной части, в герметичной оболочке вместе с секцией подачи одного из двух газов;

ii. непрерывную подачу в каждую трубу второго из двух газов через систему для подачи, включающую трубчатый корпус и внутри него направляющие ребра, которые обеспечивают равномерное распределение потока указанного второго газа по отдельным трубам;

iii. непрерывную подачу указанного первого газа внутрь замкнутой оболочки через секцию подачи и

iv. поддержание давления газа внутри замкнутой оболочки, позволяющего указанному первому газу втекать внутрь указанных труб через боковые отверстия.

12. Способ по п.11, в котором один из двух газов представляет собой пар при температуре в диапазоне от 550 до 900°С, в то время как другой газ представляет собой этилбензол, предварительно нагретый до 400-600°С.

| Газовый смеситель с распределителем | 1988 |

|

SU1711659A3 |

| Смеситель | 1974 |

|

SU498024A1 |

| СМЕСИТЕЛЬ | 1995 |

|

RU2075996C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКОЙ ГАЗОФАЗНОЙ РЕАКЦИИ И СПОСОБ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКОЙ ГАЗОФАЗНОЙ РЕАКЦИИ | 1991 |

|

RU2031702C1 |

| Электролитический способ получения парааминосалициловой кислоты | 1950 |

|

SU87643A1 |

| US 3597166 A, 03.08.1971. | |||

Авторы

Даты

2012-04-10—Публикация

2008-03-19—Подача