ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящая заявка относится к области химической технологии, например к процессу энергосбережения, в котором этилбензол в качестве сырьевого материала для устройства получения стирола испаряют путем распределения водяного пара, и к основному устройству.

УРОВЕНЬ ТЕХНИКИ

Стирол является одним из наиболее важных основных органических химических сырьевых материалов, и его подавляющее большинство получают способом адиабатического вакуумного дегидрирования этилбензола. Стирол в основном используется в полистироле/вспененном полистироле (PS/EPS), ABS, сополимере стирола с акрилонитрилом (SAN), ненасыщенной полиэфирной смоле (UPR), бутадиенстирольном каучуке (SBR), стирольном термопластичном эластомере (SBS) и других химических продуктах.

В устройстве получения стирола в целом применяется способ, заключающийся в процессе адиабатического вакуумного дегидрирования этилбензола. Поскольку стирол является термочувствительным материалом, в реакционной установке и дистилляционной установке устройства потребляется большое количество пара, и общее энергопотребление устройства является относительно высоким; следовательно, вопрос о том, как сэкономить энергию, является главным предметом исследований. Энергопотребление дистилляционной установки в основном приходится на потребление для разделения этилбензола/стирола. В стране и за ее пределами в отношении мер по энергосбережению при разделении этилбензола/стирола проводится большое количество исследований и предлагаются всевозможные технические решения.

В патенте CN200810043495.0 раскрыто, что в колонне разделения этилбензола/стирола вместо режима работы с одной колонной предусмотрен режим работы с двумя колоннами, при этом часть пара или весь пар в верхней части колонны А для разделения этилбензола/стирола вводится в компрессор, и сжатый газ служит источником тепла для ребойлера в нижней части колонны B для разделения этилбензола/стирола. Используемое техническое решение может эффективно снизить рабочее энергопотребление и потери при полимеризации стирола.

В патенте 201410670489.3 раскрыто, что жидкость, подвергаемая дегидрированию, содержащая этилбензол и стирол, поступает в колонну Т101 для разделения этилбензола/стирола для получения верхнего газового потока I, содержащего этилбензол, который сжимается и затем подается на азеотропный испаритель этилбензола/воды для нагрева смеси этилбензола/воды снаружи от границы. Получают азеотропную смесь этилбензола/воды, в отношении которого происходил теплообмен, и подают ее в реакционную установку. Поток I конденсируется и частично возвращается в верхнюю часть колонны Т101, и частично извлекается и подается в колонну для отделения этилбензола. Для работы колонна для отделения этилбензола разделена на две колонны (T102A и T102B). Колонна T102A имеет более высокое давление, а колонна T102B имеет более низкое давление. Техническое решение, заключающееся в использовании верхней газовой фазы колонны A для нагрева жидкости в нижней части колонны B, может эффективно решать проблему высокого энергопотребления в промышленном устройстве системы разделения для получения стирола.

В патенте 201610491783.7 раскрыто, что за теплообменником с постоянным кипением в верхней части колонны дистилляции и разделения этилбензола/стирола предусмотрен подогреватель дегидрированной жидкости. Неконденсированные газовые материалы в теплообменнике с постоянным кипением поступают в подогреватель дегидрированной жидкости для теплообмена с дегидрированной жидкостью, чтобы дегидрированная жидкость, поступающая в подогреватель дегидрированной жидкости, нагревалась, а колонна предварительного разделения дегидрированной жидкости нагревалась от нормальной температуры подачи до температуры подачи, при которой образуются пузырьки. В то же самое время материал газовой фазы охлаждается и частично конденсируется, и неконденсированный материал газовой фазы поступает для охлаждения и конденсации в конденсатор хвостового газа. Благодаря использованию данного способа энергосбережения снижается потребление циркуляционной охлаждающей воды и греющего пара.

Существует большое количество патентов, посвященных способам энергосбережения при разделении этилбензола/стирола, и способы энергосбережения для реакционной установки для получения стирола главным образом сосредоточены на изучении низкого относительного содержания воды. Однако из-за ограничения, связанного с коксованием катализатора, текущее низкое относительное содержание воды может составлять только 1,0 (весовое отношение водяного пара к этилбензолу), и дальнейшее энергосбережение ограничено. Поэтому исследование других процессов энергосбережения в реакционной установке стало актуальным.

В соответствующем процессе, связанном со стиролом, для испарения части этилбензола, имеющей большое количество пара и высокое энергопотребление, для основного парораспределения, относящегося к испарителю этилбензола, используется 0,3 МПа по манометру пара низкого давления в сочетании с жидким этилбензолом. Если для основного парораспределения, относящегося к испарению этилбензола, можно будет использовать 0,04 МПа по манометру низкого пара и пара низкого давления, энергопотребление реакционной установки для получения стирола будет значительно снижено. В настоящее время основными проблемами, из-за которых испаритель этилбензола не может использовать 0,04 МПа по манометру низкого пара и пара низкого давления для основного парораспределения, являются конструкция устройства и процесс управления парораспределением, относящийся к испарителю этилбензола, причем обе эти проблемы приводят к тому, что давление пара, поступающего в испаритель этилбензола, должно быть выше 0,2 МПа по манометру; следовательно, если будут решены вышеуказанные проблемы, можно будет достичь процесса энергосбережения применительно к испарению этилбензола. Более того, в настоящее время промышленные испарители этилбензола все еще сталкиваются с проблемой повреждения трубного пучка из-за вибрации.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Ниже приводится краткое изложение описанных в настоящем документе тем. Это краткое изложение не предназначено для ограничения объема охраны формулы изобретения.

Техническая задача, которую необходимо решить в настоящей заявке, заключается в том, что для основного парораспределения, относящегося к испарителю этилбензола, в существующей технологии, связанной со стиролом, используется пар низкого давления с давлением 0,3 МПа по манометру, что приводит к высокому энергопотреблению устройства. В настоящей заявке предоставлен процесс энергосбережения за счет использования низкого пара и пара низкого давления с давлением 0,04 МПа по манометру для основного парораспределения и испарителя этилбензола с низким перепадом давления для совместимого применения, что может эффективно снизить энергопотребление реакционных установок для получения стирола.

Техническое решение, используемое в одном варианте осуществления настоящей заявки, заключается в следующем:

испаритель этилбензола с низким перепадом давления содержит теплообменную установку, также содержит установку для разделения газа и жидкости, в которой осуществляется разделение газа и жидкости для поступающей испаряемой смеси, и образует двухслойную конструкцию с теплообменной установкой, установка для разделения газа и жидкости на верхнем слое соединена с теплообменной установкой на нижнем слое с помощью промежуточной трубы;

установка для разделения газа и жидкости оснащена выпускной трубой вверху и возвратной трубой для отделенной жидкости внизу;

теплообменная установка представляет собой горизонтальную кожухотрубную теплообменную установку, содержащую внетрубную зону, трубный отсек, расположенный на одном конце внетрубной зоны, и теплообменную трубу, расположенную посередине пластин трубы трубного отсека и размещенную горизонтально; трубный отсек оснащен отверстием для впуска теплоносителя и отверстием для выпуска теплоносителя, и нижняя часть внетрубной зоны оснащена отверстием для впуска жидкого реакционного потока;

боковая стенка внетрубной зоны также оснащена трубой для подачи пара низкого давления, расположенной под теплообменной трубой и в положении рядом с теплообменной трубой.

В одном варианте осуществления настоящей заявки в связи с перепадом давления в малом диапазоне двух исключительно газожидкостных фаз в слое жидкости в верхней части распределителя подачи пара для того, чтобы этилбензол, поступающий из нижней части испарителя этилбензола, более легко испарялся, и пар давлением 0,04 МПа по манометру распределялся более равномерно по внетрубной зоне и хорошо использовался, количество труб для подачи пара низкого давления составляет от 6 до 10, и трубы равномерно распределены по горизонтали.

В то же самое время предусмотрен парораспределитель, соединенный с трубой для подачи пара низкого давления, и на парораспределителе равномерно распределены распылительные сопла для распыления во всех направлениях.

Таким путем способ однократной подачи водяного пара в испаритель этилбензола заменен способом, предусматривающим систему с множеством впускных отверстий; с учетом поступления из нижней части теплообменной трубы и дальнейшего взаимодействия с парораспределителем пар поступает не через две точки, как в первоначальном процессе, а через множество точек и под множеством углов, поступая и смешиваясь с этилбензолом для испарения. Распределение газа и жидкости является более равномерным, предотвращается вибрация трубного пучка, вызываемая неравномерностью газожидкостной фазы во время испарения, и решается проблема повреждения трубного пучка испарителя этилбензола вследствие вибрации.

Для предотвращения вытекания материалов газовой фазы из возвратной трубы для отделенной жидкости, выпускной конец возвратной трубы для отделенной жидкости расположен над теплообменной трубой и рядом с теплообменной трубой.

В одном варианте осуществления настоящей заявки теплообменная труба представляет собой U-образный трубный пучок с 4-6 слоями. Горизонтально расположенный трубный пучок имеет небольшую высоту, что может уменьшить перепад давления в колонне гидростатической жидкости устройства, чтобы низкий водяной пар и водяной пар низкого давления мог поступать в испаритель этилбензола при низком перепаде давления.

В одном варианте осуществления настоящей заявки для того, чтобы расход испаряемого реакционного потока контролировался на уровне менее 10 м/с, и для того, чтобы обеспечить разделение газа и жидкости в верхней части установки для разделения газа и жидкости, а также для предотвращения повреждения устройства, расположенного ниже по потоку, вызванного предназначенной для него жидкостью, радиус поперечного сечения установки для разделения газа и жидкости больше диаметра промежуточной трубы.

Один вариант осуществления настоящей заявки относится к процессу энергосбережения для испарения этилбензола под низким давлением в устройстве получения стирола, который включает следующие этапы:

а) установку главного охладителя, доохладителя и емкости для разделения нефти и воды; обеспечение поступления реакционного материала для дегидрирования для получения стирола в качестве сырьевого материала и питательной воды для котла во внетрубную зону и в трубную зону главного охладителя соответственно для теплообмена, управление давлением на выходе в трубной зоне на уровне 6-32 кПа абс. и нагнетание под давлением неиспарившейся воды в трубной зоне циркуляционным водяным насосом перед возвратом в трубную зону с питательной водой для котла для сырьевого материала;

после охлаждения реакционного материала для дегидрирования для получения стирола жидкая фаза, образовавшаяся в результате разделения газа и жидкости, поступает в емкость для разделения нефти и воды, после чего образовавшаяся газовая фаза с помощью доохладителя снова охлаждается, и отделенная вторичная жидкая фаза поступает в емкость для разделения нефти и воды, а отделенный хвостовой газ поступает в установку последующей обработки; и

б) установку парового компрессора и испарителя этилбензола с низким перепадом давления по пункту 1; пар давлением 6-32 кПа абс., вырабатываемый в трубной зоне главного охладителя, сжимается паровым компрессором в насыщенный пар давлением 0,04 МПа по манометру для парораспределения и поступает во внетрубную зону вместе с этилбензолом в качестве сырьевого материала через трубу для подачи пара низкого давления и отверстие для впуска потока жидкости испарителя этилбензола с низким перепадом давления соответственно, и нагрев и испарение путем введения горячего пара в теплообменную трубу с образованием смеси этилбензола и водяного пара, которая поступает в перегреватель для образования следующего процесса.

Для эффективного решения проблемы статического давления жидкости в колонне, в главном охладителе используется теплообменник с падающей пленкой с диапазоном разности температур 10-12°C; перепад давления в теплообменнике с падающей пленкой уменьшается, что в большей степени способствует выработке пара.

В одном варианте осуществления настоящей заявки паровой компрессор представляет собой многоступенчатый центробежный компрессор с диапазоном давления на выходе 90-160 кПа абс., что удовлетворяет требованиям к основному парораспределению, относящемуся к испарителю этилбензола.

Принципы и полезные эффекты вариантов осуществления настоящей заявки заключаются в нижеследующем.

Особенность испарителя этилбензола с низким перепадом давления, предусмотренного в варианте осуществления настоящей заявки, заключается в том, что отверстие для впуска пара установлено в нижней части теплообменного трубного пучка для уменьшения высоты слоя жидкости и создания перепада давления, чтобы низкий пар и пар низкого давления мог плавно поступать в испаритель; для обеспечения смешанного эффекта перехода в газообразное состояние пара и этилбензола предусмотрен парораспределитель с целью усиления эффекта теплообмена. Для полного смешивания этилбензола и водяного пара парораспределитель оснащен многоугольными распылительными соплами и обеспечивает разность температур в теплообменнике. Более того, равномерно распределенные этилбензол и водяной пар не вызывают сильной вибрации, и теплообменная труба может избежать вибрационных и эрозионных повреждений, что обеспечивает длительную стабильную работу теплообменника.

Реакционные материалы для дегидрирования в устройстве получения стирола в процессе, описанном в варианте осуществления настоящей заявки, представляют собой все находящиеся перед главным охладителем материалы газовой фазы. Тепло, используемое и извлеченное из реакционных материалов при температуре приблизительно 565°C на выходе из реактора в переднюю часть главного охладителя, полностью является ощущаемым теплом и имеет ограниченную энергию. Основной проблемой, вызывающей высокое энергопотребление в устройстве получения стирола, является потеря тепла конденсации реакционных материалов. В процессе согласно настоящей заявке в полной мере используется описанная выше конструкция испарителя этилбензола с низким перепадом давления. Благодаря разработке технологического маршрута извлекается большое количество тепла конденсации, связанного с реакционными материалами для дегидрирования, и вырабатывается пар давлением 6-32 кПа абс. После нагнетания под давлением паровым компрессором пар используется для основного парораспределения в испарителе этилбензола для замены дополнительного пара низкого давления 0,21 МПа по манометру для сети паропроводов соответствующего устройства, что значительно снижает количество пара низкого давления, используемого в реакционной системе, и уменьшает использование циркулирующей воды в устройстве. В данном процессе потребляется лишь электроэнергия, потребляемая компрессором, значительно экономится количество пара низкого давления и циркулирующей воды и достигаются значительные эффекты энергосбережения.

После прочтения и понимания графических материалов и подробных описаний могут быть поняты и другие аспекты.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Графические материалы используются для обеспечения дальнейшего понимания технических решений в настоящем документе и являются частью технического описания. Графические материалы используются для объяснения технических решений в настоящем документе в сочетании с вариантами осуществления настоящей заявки и не ограничивают технические решения в настоящем документе.

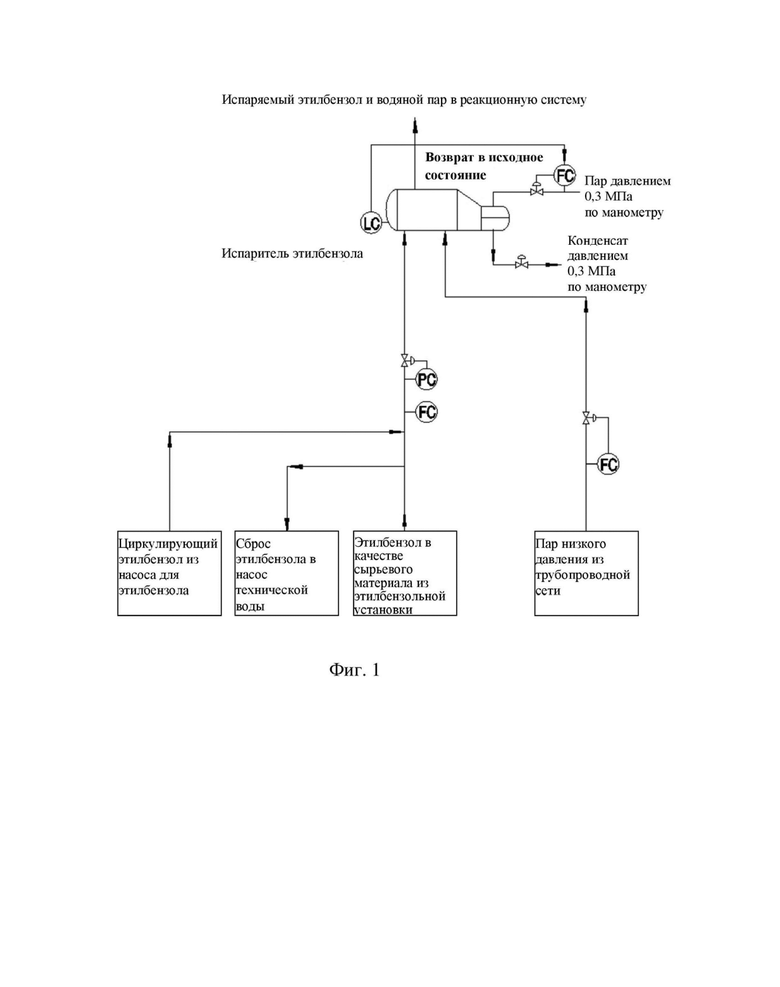

На фиг. 1 представлена традиционная последовательность технологических операций, относящаяся к испарению этилбензола;

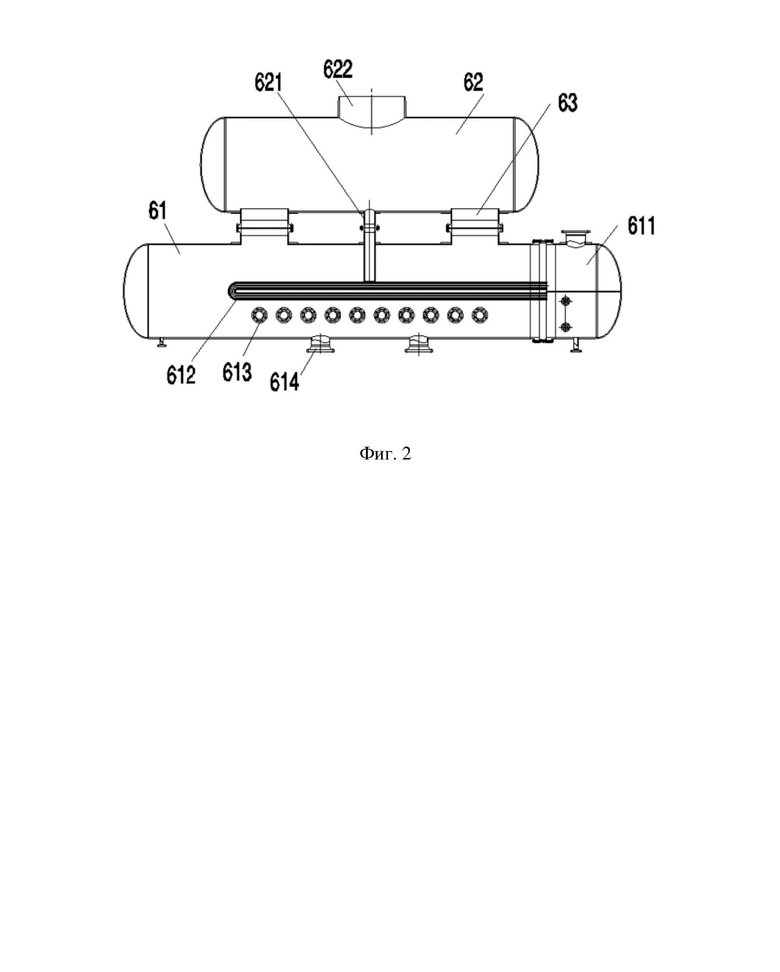

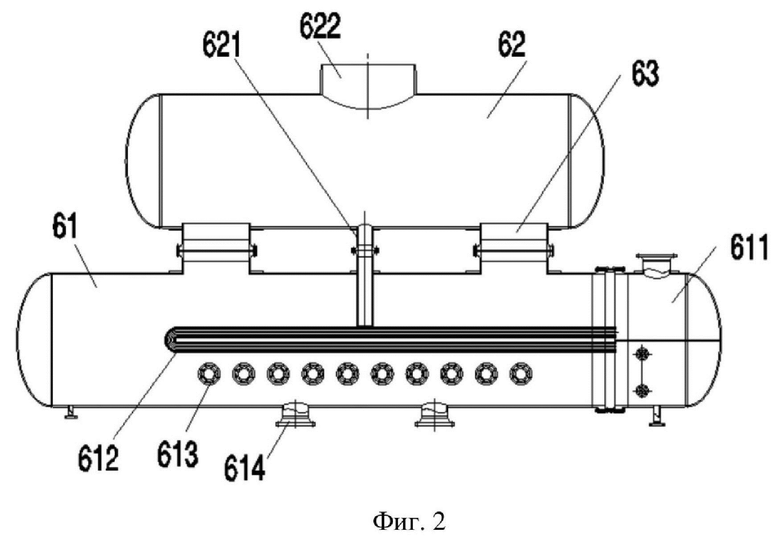

на фиг. 2 представлено конструктивное схематическое изображение испарителя этилбензола с низким перепадом давления в варианте осуществления настоящей заявки;

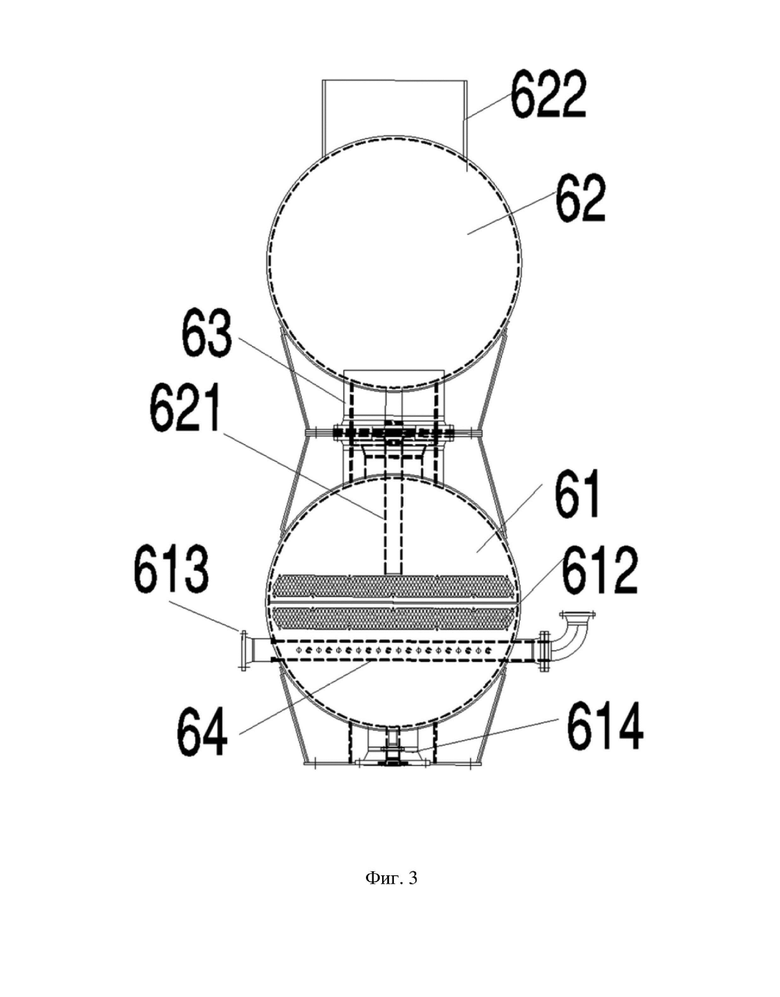

на фиг. 3 представлен вид сбоку испарителя этилбензола с низким перепадом давления в варианте осуществления настоящей заявки;

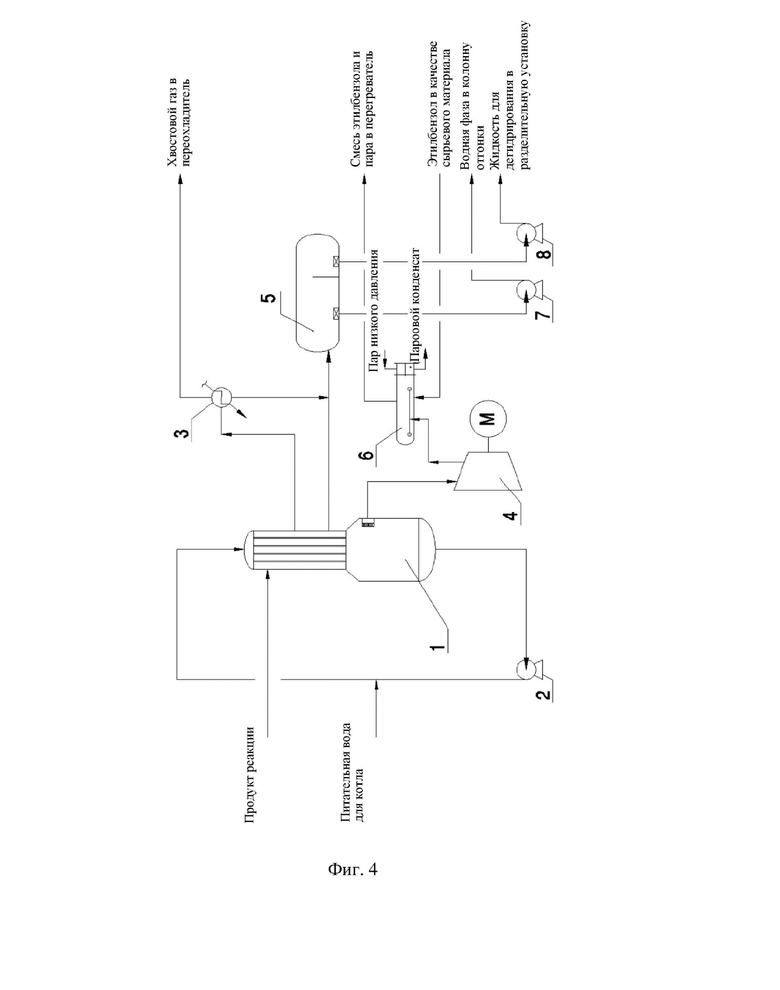

на фиг. 4 представлено схематическое изображение процесса энергосбережения для испарения этилбензола в варианте осуществления настоящей заявки.

ПОДРОБНОЕ ОПИСАНИЕ

Пример 1

На фиг. 2 и фиг. 3 показано, что испаритель этилбензола с низким перепадом давления содержит теплообменную установку 61 и дополнительно содержит установку 62 для разделения газа и жидкости, осуществляющую разделение газа и жидкости в поступающей испаряемой смеси и образующую двухслойную конструкцию с теплообменной установкой 61. Установка 62 для разделения газа и жидкости на верхнем слое соединена с теплообменной установкой 61 на нижнем слое посредством двух промежуточных труб 63, расположенных слева и справа. Верхняя часть установки 62 для разделения газа и жидкости оснащена выпускной трубой 622, а нижняя часть оснащена возвратной трубой 621 для отделенной жидкости. Для предотвращения утечки материалов газовой фазы из возвратной трубы для отделенной жидкости выпускной конец возвратной трубы 621 для отделенной жидкости расположен над теплообменной трубой 612 и рядом с теплообменной трубой. Во время работы испарителя 6 этилбензола этилбензольная жидкость просто переливается из выпускного конца возвратной трубы для отделенной жидкости, что может максимально уменьшить высоту этилбензольной жидкости.

Теплообменная установка 61 представляет собой горизонтальную кожухотрубную теплообменную установку, содержащую внетрубную зону, трубный отсек 611, расположенный на одном конце внетрубной зоны, и теплообменную трубу 612; теплообменная труба 612 представляет собой U-образный трубный пучок, расположенный горизонтально посередине трубных пластин. Расчетное количество слоев из теплообменных труб предпочтительно составляет 4-6 слоев, и в данном примере оно составляет 5 слоев. Небольшая высота трубного пучка может снизить перепад гидростатического давления в колонне устройства.

Трубный отсек 611 оснащен отверстием для впуска теплоносителя и отверстием для выпуска теплоносителя. В данном примере отверстие для впуска теплоносителя расположено на верхнем конце и во время работы используется для пропускания греющего пара давлением 0,21 МПа по манометру; отверстие для выпуска теплоносителя расположено на нижнем конце трубного отсека; и в трубном отсеке также расположен указатель уровня конденсата водяного пара для управления стабильным отводом конденсата.

Нижняя часть внетрубной зоны оснащена отверстием 614 для впуска жидкого реакционного потока, которое во время работы используется для пропускания жидкого этилбензола; для того, чтобы водяной пар, нагнетаемый под давлением компрессором, поступал во внетрубную зону испарителя этилбензола при низком перепаде давления, несколько труб 613 для подачи пара низкого давления расположены на боковой стенке внетрубной зоны, расположены ниже теплообменной трубы и рядом с теплообменной трубой 612. Трубы 613 для подачи пара низкого давления используются во время работы для подачи пара давлением 0,04 МПа по манометру.

Предпочтительно количество труб 613 для подачи пара низкого давления составляет от 6 до 10. В данном примере это количество равно 9, и трубы для подачи оснащены парораспределителем 64 для обеспечения равномерного парораспределения. Благодаря перепаду давления в малом диапазоне газожидкостной фазы в слое жидкости в верхней части парораспределителя этилбензол, поступающий из нижней части испарителя этилбензола, легче переходит в газообразное состояние, и пар давлением 0,04 МПа по манометру хорошо используется.

Для того, чтобы расход испаряемого материала контролировался на уровне менее 10 м/с, и для того, чтобы добиться разделения газа и жидкости в верхней части установки 62 для разделения газа и жидкости, с целью предотвращения повреждения устройства, расположенного ниже по потоку, вызванного предназначенной для него жидкостью, установка для разделения газа и жидкости имеет круглое поперечное сечение с радиусом больше диаметра промежуточной трубы.

Принцип работы настоящей заявки заключается в следующем: пар давлением 0,04 МПа по манометру, вырабатываемый путем нагнетания под давлением паровым компрессором, и этилбензол поступают во внетрубную зону испарителя этилбензола, опосредованно нагреваются паром давлением 0,21 МПа по манометру в трубной зоне и затем испаряются.

В верхней установке для разделения газа и жидкости осуществляется разделение газа и жидкости в смеси испаряемого этилбензола и водяного пара для предотвращения повреждения устройства, расположенного ниже по потоку, предназначенной для него жидкостью, и в конечном итоге испаряемый этилбензол и водяной пар выходят из выпускной трубы, и отделенная жидкость течет обратно в теплообменную установку по возвратной трубе для отделенной жидкости.

В настоящей заявке внетрубная зона испарителя этилбензола работает под давлением 90 кПа абс., что близко к нормальному давлению, и давление пара составляет 0,04 МПа по манометру, поэтому разность давлений между ними является небольшой.

Настоящая заявка решает проблему, состоящую в том, что пар давлением 0,04 МПа по манометру не может использоваться из-за высокого перепада давления в соответствующем испарителе этилбензола.

На фиг. 4 показано, что процесс энергосбережения для испарения этилбензола в реакционной системе дегидрирования для получения стирола в данном примере включает приведенные ниже этапы.

Конкретный рабочий процесс в данном примере выглядит следующим образом. Реакционный поток газа в качестве продукта реакции дегидрирования, в основном содержащий этилбензол, стирол и водяной пар, охлаждался до температуры приблизительно 67°C охлаждающей водой и поступал во внетрубную зону главного охладителя 1. В главном охладителе 1 использовался теплообменник с падающей пленкой, теплоноситель в трубной зоне представлял собой питательную воду для котла, и давление на выходе контролировалось на уровне 12 кПа абс., то есть питательная вода для котла нагревалась для образования пара давлением 12 кПа абс. (температура составляла 49,6°C); неиспарившаяся вода нагнеталась под давлением циркуляционным водяным насосом 2 и затем поступала в верхний трубный отсек главного охладителя 1 вместе с питательной водой для котла снаружи от границы. После охлаждения продукта реакции дегидрирования до 60°C осуществлялось разделение газа и жидкости, и отделенная жидкая фаза поступала в емкость 5 для разделения нефти и воды; отделенная газовая фаза поступала в доохладитель 3 и охлаждалась в доохладителе 3 до 38°C циркулирующей водой. Жидкая фаза, образующаяся в доохладителе 3, поступала в емкость 5 для разделения нефти и воды, и неконденсированный хвостовой газ для дальнейшего охлаждения поступал в переохладитель. Последующий процесс был таким же, как традиционный процесс.

После того, как пар давлением 12 кПа абс., вырабатываемый главным охладителем 1, сжимался паровым компрессором 4 в трехступенчатом режиме до 0,04 МПа по манометру, насыщенный пар давлением 0,04 МПа по манометру, используемый в качестве технологического распределяемого газа, и этилбензол поступали во внетрубную зону испарителя 6 этилбензола с низким перепадом давления, предусмотренного в настоящей заявке. Насыщенный пар опосредованно нагревался в трубной зоне паром давлением 0,21 МПа по манометру, а затем испарялся с получением паровой смеси этилбензола и воды при температуре приблизительно 98°C, и затем поступал во внетрубную зону перегревателя для последующих процессов.

Давление пара, создаваемое главным охладителем, предусмотренным в настоящей заявке, предпочтительно составляло 12-16 кПа абс., и в данном примере оно составляло 12 кПа абс.

В данном примере в качестве компрессора использовался многоступенчатый центробежный компрессор, и расчетный диапазон давления на выходе компрессора предпочтительно составлял 120-140 кПа абс., что отвечало требованиям к основному парораспределению в испарителе этилбензола.

В данном примере использовался главный охладитель с падающей пленкой, давление было низким, и паровая емкость для разделения газа и жидкости была размещена непосредственно под главным охладителем. Вода, частично перешедшая в газообразное состояние, могла непосредственно поступать в емкость внизу, пар поступал в паровой компрессор, и неиспарившаяся вода подвергалась рециркуляции. Ввиду низкого давления пара, равного 12 кПа абс., традиционный горизонтальный теплообменник будет влиять на переход воды в газообразное состояние из-за гидростатического давления в колонне. Теплообменник с падающей пленкой может эффективно решать проблему гидростатического давления в колонне, и перепад давления в теплообменнике с падающей пленкой был низким, что в большей степени способствовало выработке пара. В данном примере главный охладитель в форме падающей пленки имел вертикальную конструкцию, и расчетный диапазон разности температур предпочтительно составлял 10-12°C.

Сравнительный анализ данного примера и исходного процесса

Испаритель этилбензола представлял собой технологическое устройство, в котором жидкофазный этилбензол в качестве сырьевого материала и смешанный пар полностью превращались в газовую фазу и поступали в реакционную систему. Смесь этилбензола и пара испарялась во внетрубной зоне при температуре приблизительно 95°C, и трубная зона нагревалась паром при температуре приблизительно 140°C. Согласно технологическим требованиям испарение этилбензола в качестве сырьевого материала требовало определенной доли пара, составляющей приблизительно 30% от потока этилбензола, и поэтому потребность в паре была большой. В настоящее время в традиционном процессе, показанном на фиг. 1, для основного парораспределения в испарителе этилбензола, который характеризуется высоким энергопотреблением, использовался пар низкого давления давлением 0,3 МПа по манометру. И жидкий этилбензол, и водяной пар поступали в испаритель этилбензола из нижней части теплообменника из-за перепада давления, вызванного высотой статического столба жидкости, перепада давления на регулирующем паровом клапане, перепада давления в трубе и т.д.; давление пара, поступающего в испаритель этилбензола, должно было быть выше 0,2 МПа по манометру, и было невозможно использовать извлеченный устройством низкий пар и пар низкого давления давлением 0,04 МПа по манометру в качестве основного распределяемого пара. С другой стороны, из-за неравномерности двухфазной газожидкостной смеси после поступления жидкого этилбензола и водяного пара во внетрубную зону в традиционном теплообменнике теплообменный трубный пучок вибрировал, и теплообменная труба могла быть легко повреждена в течение приблизительно 2 лет, что влияло на стабильную работу устройства.

Пример 2

В качестве примера можно привести устройство получения стирола производительностью 600000 т/год (с годовой продолжительностью работы 8000 ч).

В традиционном процессе, показанном на фиг. 1, главный охладитель охлаждал реакционный поток для дегидрирования до 52°C, при этом охлажденный реакционный поток являлся двухфазным газожидкостным потоком и достигалось разделение газа и жидкости. Неохлажденная газовая фаза поступала в доохладитель и охлаждалась до 38°C циркулирующей водой. Реакционный поток охлаждался до жидкой фазы и поступал в емкость для разделения нефти и воды, и неконденсированный газ поступал для дальнейшего охлаждения в переохладитель. Циркулирующая вода в главном охладителе и в доохладителе была соединена последовательно, суммарно потреблялось 8568 тонн циркулирующей воды в час. Согласно стандарту GB/T-50441 «Стандарты потребления энергии для нефтехимического проектирования», энергопотребление для этой части составляло 6,9 кг стандартной нефти/т стирола.

При использовании процесса энергосбережения, показанного на фиг. 4, воздушный поток реакции дегидрирования с температурой 67°C охлаждался посредством главного охладителя до 60 °C, и в общей сложности в трубной зоне вырабатывалась 41 тонна пара давлением 12 кПа абс. в час. После сжатия до давления 0,04 МПа по манометру паровым компрессором пар использовался в качестве технологического распределяемого газа, поступающего в испаритель этилбензола, паровой компрессор был оснащен двигателем мощностью 6400 кВт, и потребление электроэнергии циркуляционным водяным насосом составляло 20 кВт. После охлаждения воздушного потока реакции дегидрирования до 60°C образовывалась газожидкостная фаза. Жидкая фаза поступала в емкость для разделения нефти и воды, а газовая фаза поступала в доохладитель и охлаждалась до 38°C циркулирующей водой. Вторично охлажденная жидкая фаза поступала в емкость для разделения нефти и воды, и неконденсированный газ для дальнейшего охлаждения поступал в переохладитель. Доохладитель потреблял 6658 тонн циркулирующей воды в час.

Как можно видеть, процесс энергосбережения, предусмотренный в настоящей заявке, может снижать энергопотребление 12,3 кг стандартной нефти/т стирола в реакционной установке для получения стирола, и эффект энергосбережения очевиден.

Изобретение относится к испарителю этилбензола с низким перепадом давления, содержащему теплообменную установку и дополнительно содержащему установку для разделения газа и жидкости, которая разделяет поступающую испаряемую смесь и образует двухслойную конструкцию с теплообменной установкой; установка для разделения газа и жидкости на верхнем слое соединена с теплообменной установкой на нижнем слое посредством промежуточной трубы; верхняя часть установки для разделения газа и жидкости оснащена выпускной трубой, и нижняя часть установки для разделения газа и жидкости оснащена возвратной трубой для отделенной жидкости, теплообменная установка представляет собой горизонтальную кожухотрубную теплообменную установку, содержащую внетрубную зону, трубный отсек, расположенный на одном конце внетрубной зоны, и теплообменную трубу, расположенную горизонтально посередине пластин трубного отсека; трубный отсек оснащен отверстием для впуска теплоносителя и отверстием для выпуска теплоносителя, и нижняя часть внетрубной зоны оснащена отверстием для впуска потока жидкости; боковая стенка внетрубной зоны также оснащена трубами для подачи пара низкого давления, расположенными под теплообменной трубой и рядом с ней. Также изобретение относится к процессу энергосбережения. Использование предлагаемого изобретения позволяет эффективно снизить энергопотребление и снизить проблему повреждения трубного пучка. 2 н. и 7 з.п. ф-лы, 4 ил., 2 пр.

1. Испаритель этилбензола с низким перепадом давления, содержащий теплообменную установку и дополнительно содержащий установку для разделения газа и жидкости, которая разделяет поступающую испаряемую смесь и образует двухслойную конструкцию с теплообменной установкой; установка для разделения газа и жидкости на верхнем слое соединена с теплообменной установкой на нижнем слое посредством промежуточной трубы; верхняя часть установки для разделения газа и жидкости оснащена выпускной трубой, и нижняя часть установки для разделения газа и жидкости оснащена возвратной трубой для отделенной жидкости, теплообменная установка представляет собой горизонтальную кожухотрубную теплообменную установку, содержащую внетрубную зону, трубный отсек, расположенный на одном конце внетрубной зоны, и теплообменную трубу, расположенную горизонтально посередине пластин трубного отсека; трубный отсек оснащен отверстием для впуска теплоносителя и отверстием для выпуска теплоносителя, и нижняя часть внетрубной зоны оснащена отверстием для впуска потока жидкости; боковая стенка внетрубной зоны также оснащена трубами для подачи пара низкого давления, расположенными под теплообменной трубой и рядом с ней.

2. Испаритель этилбензола с низким перепадом давления по п. 1, отличающийся тем, что предусмотрен парораспределитель, соединенный с трубами для подачи пара низкого давления, и на парораспределителе равномерно распределены распылительные сопла для распыления во всех направлениях.

3. Испаритель этилбензола с низким перепадом давления по п. 1 или 2, отличающийся тем, что расчетное количество труб для подачи пара низкого давления составляет от 6 до 10, и трубы для подачи пара низкого давления равномерно распределены по горизонтали.

4. Испаритель этилбензола с низким перепадом давления по п. 1, отличающийся тем, что выпускной конец возвратной трубы для отделенной жидкости расположен над теплообменной трубой и в положении рядом с теплообменной трубой.

5. Испаритель этилбензола с низким перепадом давления по п. 1, отличающийся тем, что теплообменная труба представляет собой U-образный трубный пучок с 4-6 слоями.

6. Испаритель этилбензола с низким перепадом давления по п. 1, отличающийся тем, что радиус поперечного сечения установки для разделения газа и жидкости больше диаметра промежуточной трубы.

7. Процесс энергосбережения для испарения этилбензола в реакционной системе дегидрирования для получения стирола, включающий:

a) установку главного охладителя, доохладителя и емкости для разделения нефти и воды; обеспечение поступления реакционного материала для дегидрирования для получения стирола в качестве сырьевого материала и питательной воды для котла во внетрубную зону и в трубную зону главного охладителя соответственно для теплообмена, управление давлением на выходе в трубной зоне на уровне 6-32 кПа абс. и нагнетание под давлением неиспарившейся воды в трубной зоне циркуляционным водяным насосом перед возвратом в трубную зону с питательной водой для котла для сырьевого материала;

после охлаждения реакционного материала для дегидрирования для получения стирола жидкая фаза, образовавшаяся в результате разделения газа и жидкости, поступает в емкость для разделения нефти и воды, после чего образовавшаяся газовая фаза с помощью доохладителя снова охлаждается, и отделенная вторичная жидкая фаза поступает в емкость для разделения нефти и воды, и отделенный хвостовой газ поступает в установку последующей обработки; и

б) установку парового компрессора и испарителя этилбензола с низким перепадом давления по п. 1, пар давлением 6-32 кПа абс., вырабатываемый в трубной зоне главного охладителя, сжимается паровым компрессором в насыщенный пар давлением 0,04 МПа по манометру для парораспределения и поступает во внетрубную зону вместе с этилбензолом в качестве сырьевого материала через трубу для подачи пара низкого давления и отверстие для впуска потока жидкости испарителя этилбензола с низким перепадом давления соответственно, и нагрев и испарение путем введения горячего пара в теплообменную трубу с образованием смеси этилбензола и водяного пара, которая поступает в перегреватель для образования следующего процесса.

8. Процесс энергосбережения для испарения этилбензола в реакционной системе дегидрирования для получения стирола по п. 7, отличающийся тем, что в главном охладителе используется теплообменник с падающей пленкой с диапазоном разности температур 10-12°C.

9. Процесс энергосбережения для испарения этилбензола в реакционной системе дегидрирования для получения стирола по п. 7, отличающийся тем, что паровой компрессор представляет собой многоступенчатый центробежный компрессор с диапазоном давления на выходе 90-160 кПа абс.

| CN 102288051 A, 21.12.2022 | |||

| CN 101825271 A, 08.09.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2120431C1 |

| Рекуперация тепла в процессах дегидрирования парафиновых углеводородов | 2018 |

|

RU2678094C1 |

Авторы

Даты

2025-01-13—Публикация

2022-07-22—Подача