Изобретение относится к изготовлению гильз для патронов к гражданскому, служебному, боевому ручному стрелковому оружию, пиропатронов, строительно-монтажных патронов и артиллерийских выстрелов, в частности к технологии изготовления гильз.

Гильза - основной конструктивный элемент патрона или артиллерийского выстрела, к которому предъявляют высокие требования по точности формы, размерам, массе, качеству поверхности и др.

Действующая по настоящее время на предприятии технология изготовления гильз, отработанная на протяжении всего прошлого века, не претерпела существенных изменений. См. технологические процессы ИМ 01100.02230, ИМ 01100.01525, ИМ 01100.00327 и др. изготовления гильз патронов стрелкового оружия.

Исходным материалом для изготовления гильз служит либо латунная (Л68 ГОСТ 5362-78, Л63 ГОСТ 2208-2007), либо стальная (18ЮА ГОСТ В 26853-86, 11ЮА ГОСТ 8851-75), либо биметаллическая (биметалл 1 ОСТ 3-6648-91 на основе стали 18КП ГОСТ 1050-88) полоса (лента, лист), из которой разделительными операциями листовой штамповки - отрезкой и вырубкой - получают плоскую, как правило, круглую в плане заготовку гильзы. Технологический процесс в дальнейшем включает несколько операций вытяжки, одну или несколько операций штамповки дна с формированием капсюльного гнезда, обжима дульца, термических и сопутствующих им химических операций по очистке поверхности от окалины после отжига, вспомогательных операций по подготовке поверхности под смазку, нанесение смазки и антикоррозийных покрытий, а также ряд контрольных операций, обеспечивающих контроль требуемых размеров и качества гильз.

Несмотря на стабильность и высокий уровень производства, действующая технология обладает одним существенным недостатком - низким коэффициентом использования металла, равным 0,38-0,54, при этом две трети всех отходов приходятся на высечку - металл, остающийся после вырубки круглых заготовок при многорядном шахматном раскрое полосы. К недостаткам известного способа можно также отнести сложность технологического процесса и связанную с этим высокую себестоимость изготовления гильз.

Германская фирма «Капп» в конце второй мировой войны приступила к массовому производству стальных 7,92 мм гильз из прутка. Технология формоизменения плоской после осадки заготовки ничем не отличалась от используемой в России технологии.

Известна технология изготовления гильз патронов из квадратной (прямоугольной) или шестигранной в плане заготовки, по которой после первой формоизменяющей операции открытый торец заготовки приобретает корончатую форму.

Такая технология снижает расход металла, но добавляет при этом ряд дополнительных операций, увеличивая процент брака по трещинам и снижая положительный эффект от такого усовершенствования.

Нагрев заготовок перед штамповкой и выдавливанием не дал существенных преимуществ перед холодным деформированием, внося дополнительные технические и технологические трудности.

Известен способ получения гильз патронов стрелкового оружия, включающий отрезку заготовки от прутка, ее калибровку путем продавливания заготовки через рабочее отверстие матрицы, изготовление цилиндрического стакана обратным выдавливанием, утонение стенки вытяжкой с образованием переменной ее толщины заданных размеров, штамповку дна с предварительным и окончательным формированием капсюльного гнезда путем пластической деформации донной части полуфабриката пуансоном и штампом в матрице, механическое образование фланца в дне гильзы и комплекс операций, включающих обжим заготовки по корпусу и дульцевой части при помощи матрицы пуансона и выталкивателя, позволяющих получить окончательное изделие, при этом стакан выполняют ступенчатым с оформленным капсюльным гнездом путем сочетания обратного и прямого выдавливания, утонение стенки ведут в расширенной части его ступени, после чего формируют фланец - см. патент на изобретение №2113309 С1, B21D 51/54, - прототип. Обратным выдавливанием заготовки получают стенку ступенчатого стакана, а прямым выдавливанием с одновременным дополнительным тангенциальным сжатием заготовки образуют его донную часть и формируют капсюльное гнездо. При совмещенном выдавливании заготовки истечение металла в сторону формирования дна и капсюльного гнезда ведут с ограничением на заданный размер по толщине дна. Формообразование фланца с проточкой ведут раскатным роликом. Формообразование фланца, выступающего над диаметром гильзы, производят высадкой. Суженную ступень стакана выдавливают на диаметр проточки гильзы, а после вытяжки фланец с проточкой высаживают в разъемной матрице. Фланец с проточкой высаживают на диаметр, превышающий наибольший диаметр гильзы. При выдавливании ступенчатого стакана размеры капсюльного гнезда выполняют предварительными, а при формообразовании фланца их калибруют до получения окончательных значений. Выдавливание стакана выполняют с внутренним диаметром, равным или большим наружного диаметра гильзы, а вытяжку с утонением стенки ведут с одновременной отрезкой кромки.

Утонение стенки ступенчатого полуфабриката ведут ротационной вытяжкой или выдавливанием либо многопереходной вытяжкой. Заготовку перед выдавливанием калибруют осадкой. Осадку заготовки ведут в штамповом инструменте, предназначенном для резки прутка. По меньшей мере, перед одной из формоизменяющих операций производят термохимическую обработку заготовки.

Известный способ получения гильз патронов стрелкового оружия включает отрезку заготовки от прутка, калибровку, получение цилиндрического ступенчатого стаканчика выдавливанием, утонение стенки вытяжкой с образованием переменной ее толщины, штамповку дна с формированием капсюльного гнезда путем сочетания обратного и прямого выдавливания.

К недостаткам известного способа-прототипа можно отнести неполное использование возможностей процесса холодного выдавливания и наличие высоких нагрузок на инструмент в процессе формообразования стенок гильзы, а также высокую себестоимость изготовления гильз.

Технической задачей настоящего изобретения является устранение недостатков прототипа, в частности повышение технологических возможностей процесса холодного выдавливания, снижение нагрузок на инструмент при формообразовании гильзы.

Поставленная задача достигается сочетанием известных признаков, таких как отрезка заготовки от прутка (проволоки), калибровка заготовки, выдавливание цилиндрического ступенчатого стаканчика, утонение стенки, штамповка дна с формированием капсюльного гнезда, обжим корпуса и дульцевой части гильзы патрона, с новыми признаками, характеризующимися осуществлением утонения стенки ступенчатого стаканчика двухсторонним продольным выдавливанием ступенчатым пуансоном в ступенчатой матрице, выполненной с направляющей частью и рабочей полостью, с вытеснением материала ступенчатого стаканчика в двух противоположных направлениях, при этом производят формирование придонной части стенки ступенчатого стаканчика за счет вытеснения материала стаканчика в направлении движения пуансона и формирование верхней части стенки стаканчика за счет вытеснения его материала в противоположном движению пуансона направлении в кольцевую полость, образованную матрицей и рабочими ступенями пуансона.

Ступенчатый пуансон выполнен с нижней рабочей ступенью цилиндрической формы для формирования стенки стаканчика постоянной толщины по высоте.

Ступенчатый пуансон выполнен с нижней рабочей ступенью в виде усеченного конуса, обращенного вершиной к донной части ступенчатого стаканчика, для формирования стенки стаканчика переменной толщины по высоте.

Ступенчатая матрица выполнена с рабочей полостью, выполненной диаметром, равным 0,6…2,0 диаметра направляющей части матрицы.

Ступенчатый пуансон выполнен с верхней рабочей ступенью цилиндрической формы для формирования верхней стенки ступенчатого стаканчика постоянной толщины.

Ступенчатый пуансон выполнен с верхней рабочей ступенью в виде усеченного конуса, обращенного вершиной к донной части ступенчатого стаканчика, для формирования стенки стаканчика переменной толщины по его высоте.

Новизной предложенного технического решения является утонение стенки ступенчатого стаканчика двухсторонним продольным выдавливанием ступенчатым пуансоном в ступенчатой матрице, выполненной с направляющей частью и рабочей полостью, с вытеснением материала ступенчатого стаканчика в двух противоположных направлениях, при этом производят формирование придонной части стенки ступенчатого стаканчика за счет вытеснения материала стаканчика в направлении движения пуансона и формирование верхней части стенки стаканчика за счет вытеснения его материала в противоположном движению пуансона направлении в кольцевую полость, образованную матрицей и рабочими ступенями пуансона.

При таком истечении материала сокращается количество технологических операций вытяжки заготовки, а форма заготовки приближается к геометрии, технологичной для последующего ее деформирования, устраняется брак по криволинейности стенок цилиндрической части стаканчика, снижается нагрузка на рабочий инструмент, расширяются технологические возможности процесса, заключающиеся в более простом и надежном способе получения изделий ступенчатой формы.

Указанные отличительные признаки, согласно проведенным патентно-информационным исследованиям, являются новыми, промышленно выполнимыми, неочевидными и направлены на достижение поставленной изобретением задачи.

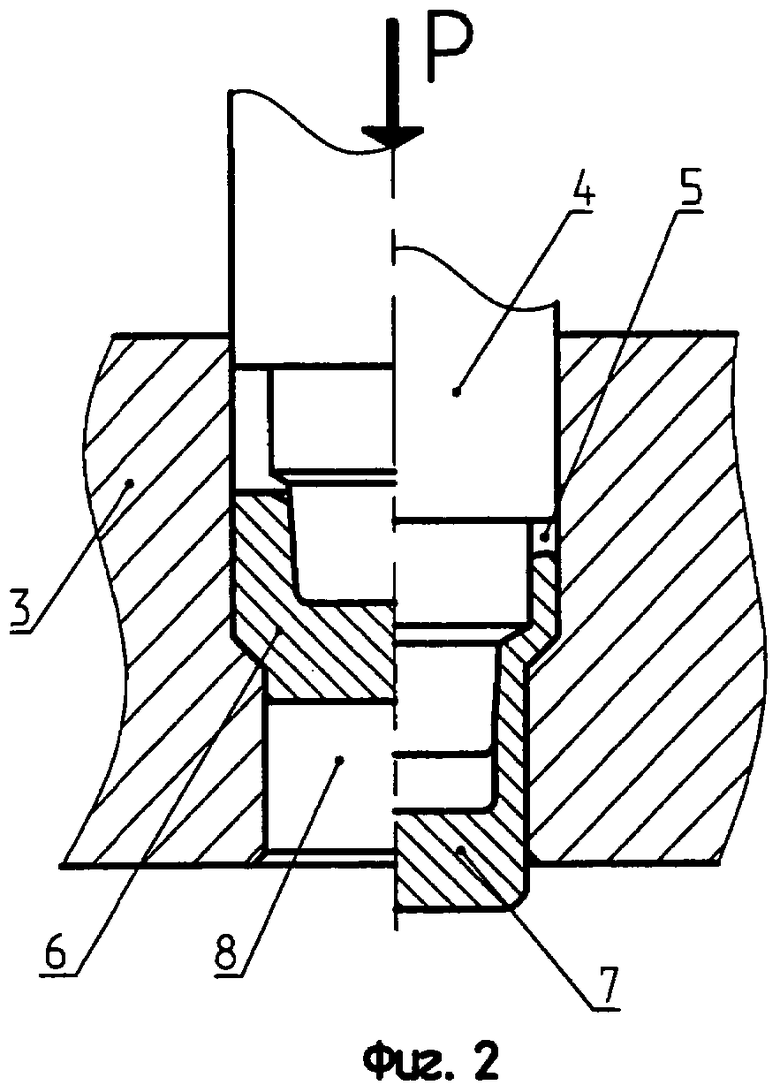

Признаки выполнения нижней рабочей ступени пуансона цилиндрической формы с образованием стенки стаканчика по высоте постоянной толщины или в виде усеченного конуса, обращенного вершиной к донной части полуфабриката с образованием стенки стаканчика переменной толщины по его высоте, выбор диаметра рабочей полости матрицы 0,6…2,0 диаметра направляющей ее части, в вариантном исполнении выполнение верхней рабочей ступени пуансона цилиндрической формы с образованием верхней стенки стаканчика постоянной толщины, а также ее выполнение в виде усеченного конуса, обращенного вершиной к донной части с образованием стенки стаканчика переменной толщины по его высоте, являются дополнительными признаками, раскрывающими конкретное выполнение основных признаков и позволяющими, в зависимости от предъявляемых к изделию требований, получать стаканчик с образованием стенки по высоте постоянной или переменной толщины.

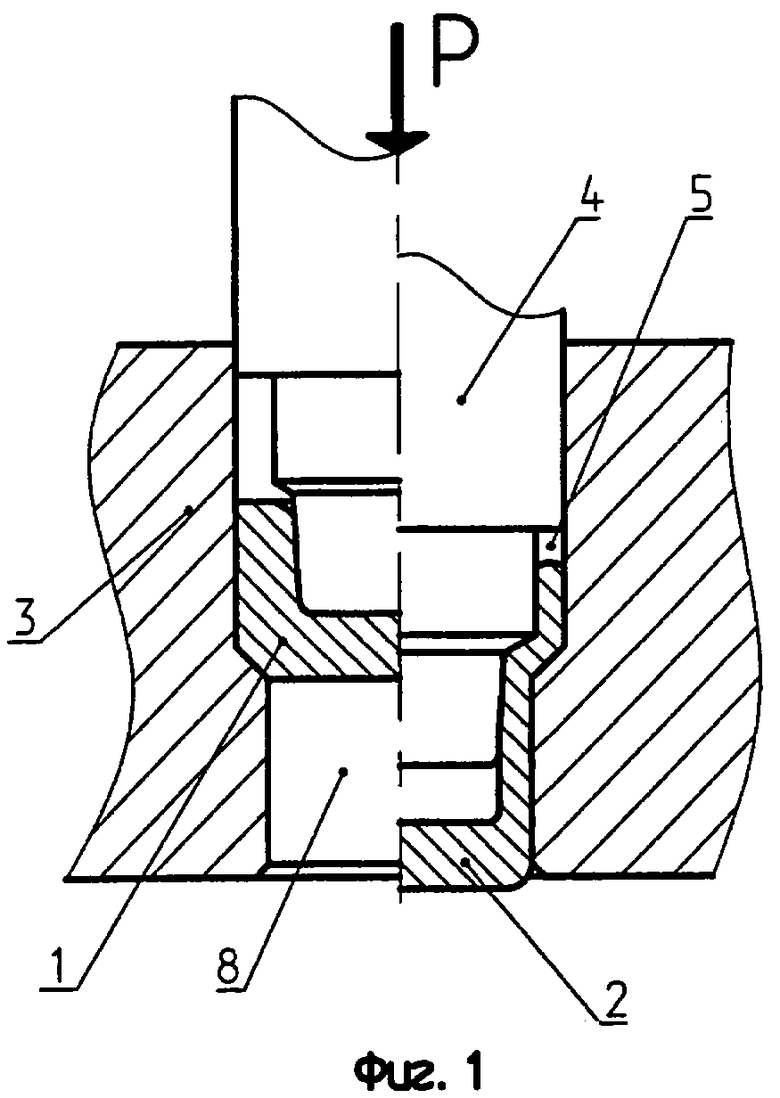

На фиг.1 схематично представлена последовательность изменения геометрии заготовки: с левой стороны представлена цилиндрическая заготовка в направляющей части матрицы, с правой стороны - ступенчатый стаканчик с утоненными стенками.

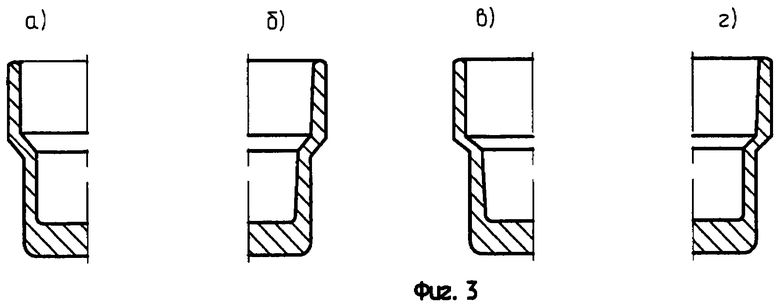

На фиг.2 слева представлен ступенчатый стаканчик в направляющей части матрицы, справа - ступенчатый стаканчик с утоненными стенками.

На фиг.3 представлены варианты геометрии стаканчика:

а) - геометрия стаканчика с цилиндрическими стенками,

б) - геометрия стаканчика с коническими стенками,

в) - геометрия стаканчика с цилиндрической стенкой в верхней части и конической в нижней,

г) - геометрия стаканчика с цилиндрической стенкой внизу и конической наверху.

На графических материалах фиг.1 с левой стороны представлена цилиндрическая заготовка 1, а с правой стороны представлен ступенчатый стаканчик 2 с утоненными стенками. Из заготовки, полученной на предшествовавших операциях путем калибровки и выдавливания и установленной в направляющую часть двухступенчатой матрицы 3, ступенчатым пуансоном 4 получают ступенчатый стаканчик с утоненными стенками 2.

Утонение стенки ступенчатого стаканчика осуществляют продольным выдавливанием с вытеснением материала стаканчика в двух противоположных относительно движения пуансона направлениях - по направлению движения и против направления движения. При этом формирование придонной части стаканчика 2 и его стенки выполняют продольным выдавливанием с течением материала стаканчика 2 в направлении движения ступенчатого пуансона 4, а формирование верхней части стенки ступенчатого стаканчика 2 выполняют продольным выдавливанием с течением материала в направлении, противоположном движению ступенчатого пуансона 4, в свободную полость 5, образованную ступенчатой формой матрицы 3 и ступенчатой формой пуансона 4.

На фиг.2 с левой стороны показана ступенчатая заготовка 6, а в правой части - ступенчатый стаканчик 7 с утолщенной донной частью.

Предлагаемый способ изготовления гильз патронов стрелкового оружия осуществляется следующим образом.

От прутка (проволоки) отрезают заготовку заданной длины, которой при помощи матрицы и пуансона (не показаны) придают форму либо цилиндрического, либо ступенчатого колпачка. Полученную ступенчатую или цилиндрическую заготовку помещают в направляющую часть ступенчатой матрицы 3. Под воздействием (давлением) ступенчатого пуансона 4 материал заготовки, обтекая пуансон, частично вытесняется в направлении, противоположном движению пуансона, в кольцевую полость 5 ступенчатой матрицы 3, и одновременно под давлением нижней ступени пуансона материал вытесняется в направлении движения пуансона в придонную полость 8 матрицы. При этом получают заготовки со стенками заданной толщины в каждой ступени: цилиндрической или конической, постоянной по длине каждой ступени; переменной в одной ступени и постоянной в другой; переменной в каждой ступени.

Далее заготовку (полуфабрикат) обрабатывают в соответствии с операциями, предусмотренными технологическим процессом, формируя окончательную форму и размеры гильзы.

Конкретный пример осуществления способа

Колпачок 1 или 6, полученный из отрезанной от прутка заготовки диаметром 10 мм, длиной 14 мм, поместили в направляющую часть матрицы 3. Под воздействием (давлением) пуансона 4 металл заготовки вытеснили в полость 8 и в кольцевую полость 5 матрицы 3.

Далее заготовку гильзы обработали традиционным способом в соответствии с действующим технологическим процессом, придав заданную форму и размеры, включая ее донную часть.

В настоящее время на предприятии разработана техническая документация на изготовление из прутка гильз к 5,45 мм патронам. Изготовлена и испытана на прочность и безотказность работы автоматики оружия опытная партия гильз, изготовленных по предлагаемой технологии. Результаты испытания подтвердили техническую возможность и экономическую целесообразность предлагаемого технического решения. Промышленное освоение новой технологии позволит экономить до 40% металла, повысить стойкость рабочего инструмента, получать качественную продукцию, удовлетворяющую предъявляемым к ней требованиям, со значительным сокращением себестоимости ее изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446909C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ПАТРОНА СТРЕЛКОВОГО ОРУЖИЯ | 2000 |

|

RU2176573C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕРДЕЧНИКА БРОНЕБОЙНОГО ПАТРОНА | 2009 |

|

RU2398649C1 |

| Способ изготовления гильзы из алюминиевого сплава к стрелковому оружию | 2023 |

|

RU2819725C1 |

| КАПСЮЛЬ-ВОСПЛАМЕНИТЕЛЬ ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2005 |

|

RU2273820C1 |

| БЕСШУМНЫЙ ПАТРОН И СПОСОБ ЕГО ВОССТАНОВЛЕНИЯ | 2000 |

|

RU2190181C2 |

| КАПСЮЛЬ-ВОСПЛАМЕНИТЕЛЬ ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2002 |

|

RU2196957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕЧНОЙ ПУЛИ | 1994 |

|

RU2093781C1 |

Изобретение относится к производству боеприпасов, в частности к технологии изготовления гильз патронов стрелкового оружия. Из заготовки, отрезанной от прутка или проволоки и прошедшей калибровку, выдавливанием получают цилиндрический ступенчатый стаканчик. Производят утонение стенки полученного стаканчика двухсторонним продольным выдавливанием ступенчатым пуансоном в ступенчатой матрице. Матрица выполнена с направляющей частью и рабочей полостью. При выдавливании материал ступенчатого стаканчика вытесняют в двух противоположных направлениях. За счет вытеснения материала в направлении движения пуансона формируют придонную часть стаканчика. За счет вытеснения материала в противоположном движению пуансона направлении формируют верхнюю часть стенки стаканчика. В этом случае материал стаканчика вытесняется в кольцевую полость, образованную матрицей и рабочими ступенями пуансона. Затем производят штамповку дна и формирование капсюльного гнезда гильзы патрона, а также обжим ее корпуса и дульцевой части. В результате обеспечивается сокращение количества технологических операций и снижение нагрузки на рабочий инструмент. 5 з.п. ф-лы, 3 ил., 1 пр.

1. Способ изготовления гильз патронов стрелкового оружия, включающий отрезку заготовки от прутка или проволоки, калибровку заготовки, выдавливание цилиндрического ступенчатого стаканчика, утонение его стенки, штамповку дна с формированием капсюльного гнезда, обжим корпуса и дульцевой части гильзы патрона, отличающийся тем, что утонение стенки ступенчатого стаканчика осуществляют двухсторонним продольным выдавливанием ступенчатым пуансоном в ступенчатой матрице, выполненной с направляющей частью и рабочей полостью, с вытеснением материала ступенчатого стаканчика в двух противоположных направлениях, при этом производят формирование придонной части стенки ступенчатого стаканчика за счет вытеснения материала стаканчика в направлении движения пуансона и формирование верхней части стенки стаканчика за счет вытеснения его материала в противоположном движению пуансона направлении в кольцевую полость, образованную матрицей и рабочими ступенями пуансона.

2. Способ по п.1, отличающийся тем, что используют ступенчатый пуансон с нижней рабочей ступенью цилиндрической формы для формирования стенки стаканчика постоянной толщины по высоте.

3. Способ по п.1, отличающийся тем, что используют ступенчатый пуансон с нижней рабочей ступенью в виде усеченного конуса, обращенного вершиной к донной части ступенчатого стаканчика, для формирования стенки стаканчика переменной толщины по высоте.

4. Способ по п.1, отличающийся тем, что используют ступенчатую матрицу с рабочей полостью, выполненную диаметром, равным 0,6…2,0 диаметра направляющей части матрицы.

5. Способ по п.1, отличающийся тем, что используют ступенчатый пуансон с верхней рабочей ступенью цилиндрической формы для формирования верхней стенки ступенчатого стаканчика постоянной толщины.

6. Способ по п.1, отличающийся тем, что используют ступенчатый пуансон с верхней рабочей ступенью в виде усеченного конуса, обращенного вершиной к донной части ступенчатого стаканчика, для формирования стенки стаканчика переменной толщины по его высоте.

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ПАТРОНА СТРЕЛКОВОГО ОРУЖИЯ | 2000 |

|

RU2176573C1 |

| Способ получения изделий типа цилиндрических тонкостенных стаканов | 1974 |

|

SU602283A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТЯЖЕЛОГО БЕТОНА | 1991 |

|

RU2028996C1 |

| Устройство для заполнения жидкостью уплотнительного элемента гидравлического пакера | 1986 |

|

SU1602973A1 |

Авторы

Даты

2012-04-10—Публикация

2010-03-17—Подача