Изобретение относится к производству гильз для патронов стрелкового оружия, а также может быть использовано для изготовления гильз к гражданскому, служебному, боевому ручному стрелковому оружию, пиропатронов, строительно-монтажных патронов и артиллерийских выстрелов, в частности к технологии изготовления гильз.

Гильза - основной конструктивный элемент патрона или артиллерийского выстрела, к которому предъявляют высокие требования по точности формы, размерам, массе, качеству поверхности и др.

Действующая по настоящее время на предприятии технология изготовления гильз, отработанная на протяжении всего прошлого века, не претерпела существенных изменений. См. технологические процессы ИМ 01100.02230, ИМ 01100.01525, ИМ 01100.00327 и др. изготовления гильз патронов стрелкового оружия.

Исходным материалом для изготовления гильз служит либо латунная (Л68 ГОСТ 5362-78, Л63 ГОСТ 2208-2007), либо стальная (18ЮА ГОСТ В 26853-86, 11ЮА ГОСТ 8851-75), либо биметаллическая (биметалл 1 ОСТ 3-6648-91 на основе стали 18КП ГОСТ 1050-88) полоса (лента, лист), из которой разделительными операциями листовой штамповки - отрезкой и вырубкой получают плоскую, как правило, круглую в плане заготовку гильзы. Технологический процесс в дальнейшем включает несколько операций вытяжки, одну или несколько операций штамповки дна с формированием капсюльного гнезда и обжима дульца, термические и сопутствующие им химические операции по очистке поверхности от окалины, образовавшейся в процессе отжига, вспомогательные операции по подготовке поверхности под смазку, нанесение смазки и антикоррозийных покрытий, а также ряд контрольных операций, обеспечивающих контроль требуемых размеров и качества гильз.

Несмотря на стабильность и высокий уровень производства, действующая технология обладает одним существенным недостатком - низким коэффициентом использования металла, равным 0,38-0,54, при этом две трети всех отходов приходятся на высечку - металл, остающийся после вырубки круглых заготовок при многорядном шахматном раскрое полосы или ленты. К недостаткам такого способа можно также отнести сложность технологического процесса и связанную с этим высокую себестоимость изготовления гильз.

Германская фирма «Капп» в конце второй мировой войны приступила к массовому производству стальных 7,92 мм гильз из прутка. Технология формоизменения плоской после осадки заготовки, ничем не отличалась от используемой в России технологии.

Известна технология получения гильз патронов из квадратной (прямоугольной), или шестигранной в плане заготовки, при которой полуфабрикаты гильз после вытяжки приобретают корончатую форму открытого торца. Такая технология снижает расход металла, но впадины у открытого торца, являясь концентраторами напряжений, приводят на последующих операциях вытяжки к образованию трещин, что требует увеличения размеров заготовки, добавляет при этом ряд дополнительных операций, снижая положительный эффект от такого усовершенствования.

Нагрев заготовок перед штамповкой и выдавливанием не дал существенных преимуществ перед холодным деформированием, внося дополнительные технические и технологические трудности.

Известен способ получения гильз патронов стрелкового оружия, включающий отрезку заготовки от прутка, изготовление цилиндрического стакана обратным выдавливанием, утонение стенки вытяжкой с образованием переменной ее толщины заданных размеров, штамповку дна с предварительным и окончательным формированием капсюльного гнезда, механическое образование фланца в дне гильзы и комплекс операций, позволяющих получить окончательное изделие, при этом стакан выполняют ступенчатым с оформленным капсюльным гнездом, путем сочетания обратного и прямого выдавливания, утонение стенки ведут в расширенной части его ступени, после чего формируют фланец - см. заявку на изобретение №96105717 - прототип. Обратным выдавливанием заготовки получают стенку ступенчатого стакана, а прямым выдавливанием с одновременным дополнительным тангенциальным сжатием заготовки образуют его донную часть и формируют капсюльное гнездо. При совмещенном выдавливании заготовки истечение металла в сторону формирования дна и капсюльного гнезда ведут с ограничением на заданный размер по толщине дна. Формообразование фланца с проточкой ведут раскатным роликом. Формообразование фланца, выступающего над диаметром гильзы, производят высадкой. Суженную ступень стакана выдавливают на диаметр проточки гильзы, а после вытяжки фланец с проточкой высаживают в разъемной матрице. Фланец с проточкой высаживают на диаметр, превышающий наибольший диаметр гильзы. При выдавливании ступенчатого стакана размеры капсюльного гнезда выполняют предварительными, а при формообразовании фланца их калибруют до получения окончательных значений. Выдавливание стакана выполняют с внутренним диаметром, равным или больше наружного диаметра гильзы, а вытяжку с утонением стенки ведут с одновременной обрезкой кромки.

Утонение стенки ступенчатого полуфабриката ведут ротационной вытяжкой или выдавливанием, либо многопереходной вытяжкой. Заготовку перед выдавливанием калибруют осадкой. Осадку заготовки ведут в штамповом инструменте, предназначенном для резки прутка. По меньшей мере, перед одной из формоизменяющих операций производят термохимическую обработку заготовки.

Известный способ получения гильз патронов стрелкового оружия включает отрезку заготовки от прутка, калибровку, получение цилиндрического ступенчатого стаканчика выдавливанием, утонение стенки вытяжкой с образованием переменной ее толщины, штамповку дна с формированием капсюльного гнезда путем сочетания обратного и прямого выдавливания.

К недостаткам известного способа-прототипа можно отнести неполное использование возможностей процесса холодного выдавливания и действие высоких удельных сил в процессе формообразования стенок гильзы на инструмент, а также высокую себестоимость изготовления гильз.

Задачей настоящего изобретения является устранение недостатков прототипа, в частности, повышение технологических возможностей процесса холодного выдавливания, снижение нагрузок на инструмент при формообразовании гильзы и снижение себестоимости готовой продукции.

Поставленная задача достигается сочетанием известных признаков, таких как отрезка заготовки от прутка (проволоки), изготовление цилиндрического ступенчатого стаканчика выдавливанием, утонение стенки стаканчика вытяжкой с образованием ее переменной толщины, штамповку дна ступенчатого стаканчика с формированием капсюльного гнезда путем сочетания обратного и прямого выдавливания, и новых, заключающихся в том, что ступенчатый стаканчик получают совмещенным поперечно-продольным выдавливанием заготовки в матрицу, выполненную с направляющей частью и кольцевой рабочей полостью диаметром, превышающим диаметр направляющей части, используют противопуансон диаметром, равным 0,5…1,5 диаметра направляющей части матрицы, образующий с пересечением направляющей части матрицы с внутренней поверхностью рабочей полости зазор, при этом поперечно-продольное выдавливание заготовки производят с частичным или полным вытеснением материала заготовки из направляющей части матрицы в ее кольцевую рабочую полость через зазор.

Используют противопуансон, рабочий торец которого выполнен плоским или фигурным, например, сферической, конической выпуклой, конической вогнутой формы.

Новизной предложенного технического решения является получение ступенчатого стаканчика совмещенным поперечно-продольным выдавливанием в матрицу, выполненную с направляющей частью и кольцевой рабочей полостью диаметром, превышающим диаметр направляющей части, используют противопуансон диаметром, равным 0,5…1,5 диаметра направляющей части матрицы, образующий с пересечением направляющей части матрицы с внутренней поверхностью рабочей полости зазор, при этом поперечно-продольное выдавливание заготовки производят с частичным или полным вытеснением материала заготовки из направляющей части матрицы в ее кольцевую рабочую полость через зазор.

Такой способ исключает технологическую операцию калибровки заготовки, а заготовке придает форму и размеры, благоприятные для выполнения последующих технологических операций и получения заданных свойств. При этом снижается нагрузка на рабочий инструмент.

Указанные отличительные признаки, согласно проведенным патентно-информационным исследованиям, являются новыми, промышленно выполнимыми, неочевидными и направлены на достижение поставленной изобретением задачи.

Дополнительными признаками, которые конкретизируют основные, направленные на получение положительного результата, являются выполнение рабочего торца противопуансона плоским или фигурным, например, сферической или конической вогнутой или выпуклой формы.

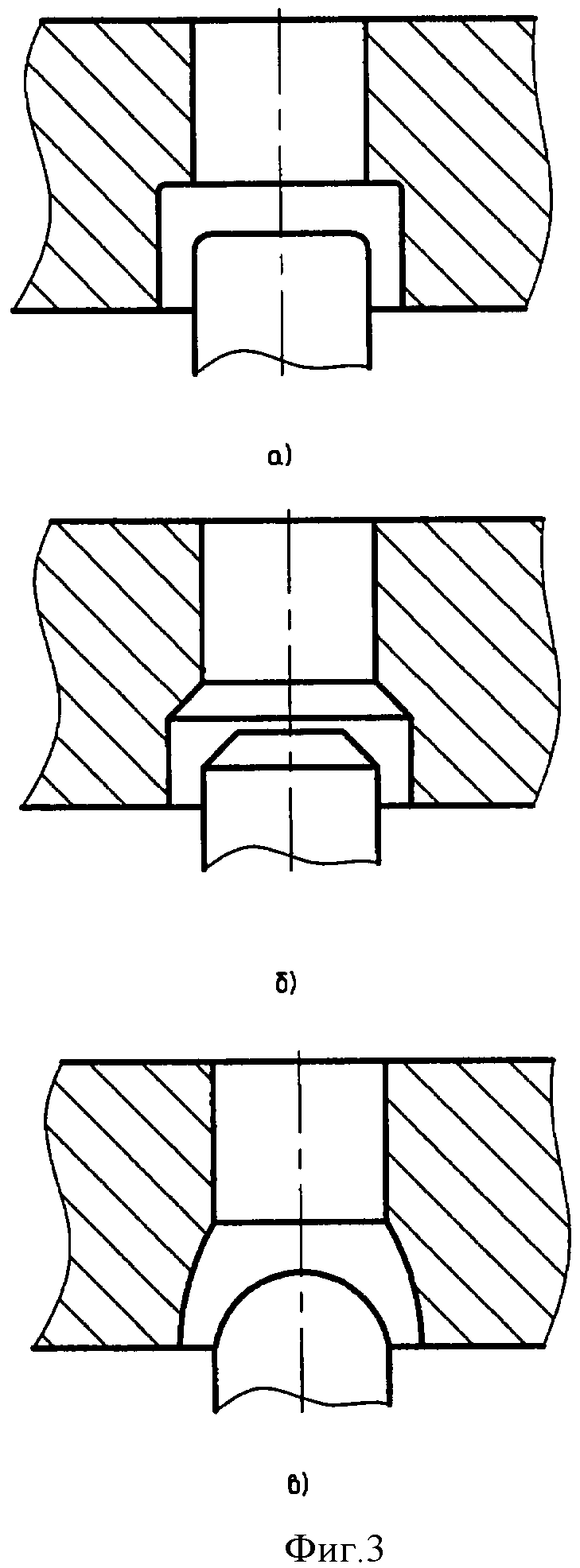

На фиг.1 схематично представлены с левой стороны заготовки, установленные в направляющую часть матрицы, а с правой стороны - варианты выполнения стаканчиков.

На фиг.2 - варианты изготовления стаканчиков: а) - с плоской донной частью пуансона, б) - с выпуклой поверхностью торца.

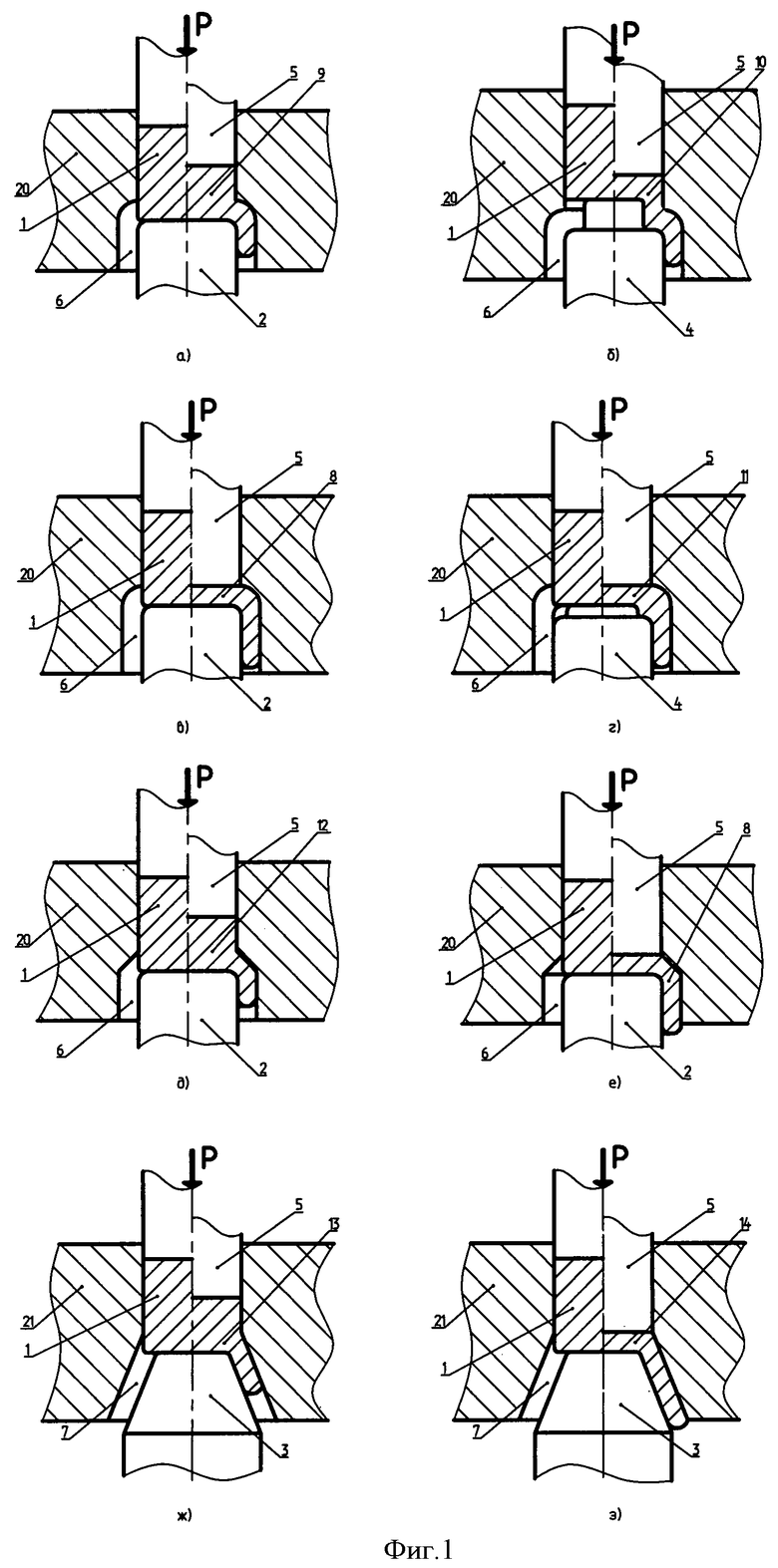

На фиг.3 представлены варианты геометрии кольцевой полости матрицы и боковой поверхности противопуансона: а) - цилиндрическая, б) - коническая, в) - сферическая.

На графических материалах представлена отрезанная от прутка заготовка 1, которая устанавливается в направляющую часть матрицы до упора о торец противопуансона, который может быть выполнен с цилиндрической 2, или конической 3, или ступенчатой 4 рабочими поверхностями. При помощи пуансона 5 осуществляется давление на заготовку 1. После выполнения операции совмещенного поперечно-продольного выдавливания с течением материала заготовки из направляющей части матрицы в рассматриваемом варианте - вниз в кольцевую рабочую полость матрицы большего диаметра, которая может быть выполнена цилиндрической 6 или конической 7, заготовка 1 приобретает цилиндрическую 8 или ступенчатую форму различной конфигурации 9,10, 11, 12, либо коническую ступенчатую 13 или коническую 14 форму стаканчика. Ступенчатая форма стаканчика формируется кольцевой цилиндрической 6 или конической 7 полостью матрицы и наружной и наружной поверхностью противопуансоно 2 или 3, или 4.

Внутренняя поверхность рабочей полости матрицы может быть выполнена иной формы, например, многогранной или криволинейной.

Необходимую по технологии форму торца пуансона выполняют либо в виде плоскости 15, либо вогнутой 16, или выпуклой 17 полусферы, либо в виде вогнутого 18 или выпуклого 19 конуса. Матрица 20 и 21 может быть выполнена с цилиндрической или конической рабочей полостью.

Предлагаемый способ изготовления гильз патронов стрелкового оружия осуществляют следующим образом.

От прутка или проволоки отрезают заготовку заданной длины и подают ее в направляющую часть матрицы до контакта с противопуансоном 2 или 3, или 4. Пуансон 5, воздействуя на заготовку 1, вытесняет материал заготовки, который обтекает противопуансон и вытесняется в рабочую кольцевую цилиндрическую или коническую полость. При этом осуществляется поперечно-продольное выдавливание с стечением материала заготовки из направляющей части матрицы в кольцевую рабочую полость матрицы большего диаметра. Полное вытеснение материала заготовки в кольцевую полость, матрицы с получением ступенчатого стаканчика может осуществляться при ступенчатом выполнении противопуансона 4.

Далее заготовку гильзы (ступенчатый стаканчик) обрабатывают традиционными способами в соответствии с действующими технологическими процессами, придавая заданную форму и размеры. При этом осуществляют утонение стенки стаканчика вытяжкой с образованием ее переменной или постоянной толщины при помощи пуансонов и матриц с соответствующими рабочими размерами, штамповку дна с формированием капсюльного гнезда путем сочетания обратного и прямого выдавливания.

Предлагаемые операции формирования ступенчатого или цилиндрического стаканчика позволяют в дальнейшем получить необходимую длину стенок и толщину донной части стаканчика и качественно в дальнейшем сформировать стенки и капсюльное гнездо.

В зависимости от требуемых формы и размеров заготовки диаметр противопуансона может быть выполнен равным 0,5…1,5 диаметра направляющей части матрицы. При диаметре противопуансона менее 0,5 снижается его стойкость. При диаметре более 1,5 диаметра направляющей части в теле заготовки возникают значительные растягивающие напряжения, что приводит к увеличению брака по трещинам. При расстоянии между нижней кромкой направляющей части матрицы и рабочим торцом пуансона, выполненным меньше 0,1 диаметра направляющей части матрицы, возникают значительные нагрузки на инструмент, снижающие его прочностные свойства, а при расстоянии, равном 3 (трем) диаметрам направляющей части матрицы, необходим большой ход пуансона, нецелесообразное и непредсказуемое деформирование материала заготовки.

Выполнение рабочего торца противопуансона плоским или фигурным, например, сферической или конической формы, выпуклым или вогнутым позволяет приблизить форму заготовки к технологически удобной форме для последующего деформирования.

Конкретный пример осуществления способа.

Стальную заготовку 1, отрезанную от прутка диаметром 10 мм длиной 14 мм, поместили в направляющую часть матрицы 2. Под воздействием (давлением) пуансона 3 металл заготовки вытеснили в кольцевую полость 6 матрицы 2 до полного ее заполнения. При этом полное заполнение кольцевой полости 6 осуществлялось комбинированным продольно-поперечным выдавливанием материала заготовки из направляющей части матрицы с истечением (вытеснением) материала заготовки в кольцевую полость матрицы большего диаметра, чем диаметр ее направляющей части.

Далее заготовку гильзы (ступенчатый стаканчик) обработали традиционным способом в соответствии с действующим технологическим процессом, придав заданную форму и размеры, включая ее донную часть.

В настоящее время на предприятии разработана техническая документация на изготовление из прутка гильз к 5,45 мм-патронам. Изготовлена и испытана на прочность и безотказность работы автоматики оружия опытная партия гильз, изготовленных по предлагаемой технологии. Результаты испытания подтвердили техническую возможность и экономическую целесообразность предлагаемого технического решения. Промышленное освоение новой технологии позволит экономить до 40% металла, повысить стойкость рабочего инструмента, получать качественную продукцию, удовлетворяющую предъявляемым к ней требованиям со значительным сокращением себестоимости ее изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446908C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ПАТРОНА СТРЕЛКОВОГО ОРУЖИЯ | 2000 |

|

RU2176573C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 1994 |

|

RU2074049C1 |

| ШТАМПОВАННАЯ ПРЕЦИЗИОННАЯ ПАТРОННАЯ ГИЛЬЗА | 2013 |

|

RU2607853C2 |

| ШТАМПОВАННАЯ ПРЕЦИЗИОННАЯ ПАТРОННАЯ ГИЛЬЗА | 2013 |

|

RU2732462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕРДЕЧНИКА БРОНЕБОЙНОГО ПАТРОНА | 2009 |

|

RU2398649C1 |

| Способ изготовления гильзы из алюминиевого сплава к стрелковому оружию | 2023 |

|

RU2819725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕЧНОЙ ПУЛИ | 1994 |

|

RU2093781C1 |

Изобретение относится к производству патронов стрелкового оружия, в частности к изготовлению гильз патронов различных калибров. Из заготовки, отрезанной от прутка или проволоки, совмещенным поперечно-продольным выдавливанием получают цилиндрический ступенчатый стаканчик. При этом используют матрицу, выполненную с направляющей частью и кольцевой рабочей полостью, и противопуансон. Диаметр кольцевой полости матрицы превышает диаметр ее направляющей части. Диаметр противопуансона равен 0,5…1,5 диаметра направляющей части матрицы. Противопуансон образует с пересечением направляющей части матрицы с внутренней поверхностью рабочей полости зазор. Поперечно-продольное выдавливание производят с частичным или полным вытеснением материала заготовки из направляющей части матрицы в ее кольцевую рабочую полость через упомянутый зазор. Затем осуществляют утонение стенки стаканчика вытяжкой и, штамповку дна с формированием капсюльного гнезда гильзы. В результате обеспечивается сокращение количества технологических операций и снижение нагрузки на инструмент. 1 з.п. ф-лы, 3 ил.

1. Способ изготовления гильз патронов стрелкового оружия, включающий отрезку заготовки от прутка или проволоки, получение цилиндрического ступенчатого стаканчика выдавливанием, утонение стенки стаканчика вытяжкой с образованием ее переменной толщины, штамповку дна ступенчатого стаканчика с формированием капсюльного гнезда путем сочетания обратного и прямого выдавливания, отличающийся тем, что ступенчатый стаканчик получают совмещенным поперечно-продольным выдавливанием заготовки в матрицу, выполненную с направляющей частью и кольцевой рабочей полостью диаметром, превышающим диаметр направляющей части, с использованием противопуансона, выполненного диаметром, равным 0,5…1,5 диаметра направляющей части матрицы, и образующего с пересечением направляющей части матрицы с внутренней поверхностью рабочей полости зазор, при этом совмещенное поперечно-продольное выдавливание заготовки осуществляют с частичным или полным вытеснением материала заготовки из направляющей части матрицы в ее кольцевую рабочую полость через упомянутый зазор.

2. Способ по п.1, отличающийся тем, что используют противопуансон, рабочий торец которого выполнен плоским или фигурным, например сферической, конической выпуклой, конической, вогнутой формы.

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ПАТРОНА СТРЕЛКОВОГО ОРУЖИЯ | 2000 |

|

RU2176573C1 |

| Способ получения изделий типа цилиндрических тонкостенных стаканов | 1974 |

|

SU602283A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТЯЖЕЛОГО БЕТОНА | 1991 |

|

RU2028996C1 |

| Устройство для заполнения жидкостью уплотнительного элемента гидравлического пакера | 1986 |

|

SU1602973A1 |

Авторы

Даты

2012-04-10—Публикация

2010-03-17—Подача