Изобретение относится к барьерной пленке, составленной из пяти слоев, включающих центральный барьерный слой, основанный на сополимере этилена и винилового спирта (EVOH).

Барьерные пленки используются в области упаковки пищевых продуктов в модифицированной атмосфере.

Для этой цели EVOH (сополимер этилена и винилового спирта) известен благодаря его хорошим свойствам непроницаемости для газа, в особенности для кислорода.

Чтобы обеспечить непроницаемость упаковки, барьерная пленка должна быть способной к герметизации при нагревании.

Поэтому либо на одном, либо на обоих наружных слоях пленки предусмотрен свариваемый слой.

Промежуточный слой вводят для того, чтобы усилить сцепление каждого наружного слоя с барьерным слоем и обеспечить устойчивость пленки к расслоению.

Такая пятислойная структура позволяет получать пленки с малой толщиной при низкой стоимости материалов по сравнению с пленками, состоящими из шести, семи и более слоев.

Известны различные пятислойные пленки.

Патентный документ ЕР-В-561 428 описывает пленку, включающую:

- центральный слой, включающий EVOH, смешанный с полиамидом,

- адгезивные промежуточные слои, включающие полиолефин, модифицированный кислотой или ангидридом кислоты,

- наружные слои, включающие смесь линейного полиэтилена низкой плотности (LLDPE) и полиэтилена очень низкой плотности (VLDPE).

Патентный документ ЕР-В-217 596 относится к пленке, включающей:

- центральный слой, содержащий смесь EVOH и полиамида,

- два внутренних адгезивных слоя из полимера, модифицированного кислотой или ангидридом кислоты,

- два наружных слоя, включающих смесь из трех компонентов, линейного полиэтилена низкой плотности (LLDPE), линейного полиэтилена средней плотности (LMDPE) и сополимера этилена и винилацетата (EVA).

Патентный документ ЕР-В-881 966 относится к пленке, имеющей

- центральный слой из EVOH,

- два наружных слоя, по меньшей мере один из которых содержит трехкомпонентную смесь:

- - компонента А из гомогенного или гетерогенного сополимера этилена и α-олефина с плотностью, варьирующей между 0,915 и 0,925 г/см3,

- - компонента В из гомогенного или гетерогенного сополимера этилена и α-олефина с плотностью, большей и равной 0,925 г/см3,

- - компонента С из гомогенного или гетерогенного сополимера этилена и α-олефина с плотностью, меньшей и равной 0,915 г/см3,

- два адгезивных слоя между сердцевинным слоем и наружными слоями.

Патентный документ ЕР-В-369 808 относится к пленке, включающей:

- термозапаиваемый слой из VLDPE с плотностью менее чем 920 кг/см3,

- барьерный слой из сополимера винилхлорида с винилиденхлоридом (PVDC) или EVOH,

- термопластический наружный слой, выбранный из LLDPE с плотностью более чем 920 кг/м3, линейного полиэтилена (РЕ) высокой плотности, сополимеров этилена и винилацетата (EVA), сополимеров этилена и алкилакрилата с 1-8 атомами углерода, сополимеров этилена и акриловой кислоты и иономерных полимеров,

- промежуточный слой из VLDPE между барьерным слоем и термопластическим наружным слоем,

- дополнительный термопластический слой между термозапаиваемым слоем из VLDPE и барьерным слоем, выбранный из LLDPE с плотностью более чем 920 кг/м3, линейного полиэтилена (РЕ) высокой плотности, сополимеров этилена и винилацетата (EVA), сополимеров этилена и алкилакрилата с 1-8 атомами углерода, сополимеров этилена и акриловой кислоты и иономерных полимеров.

Барьерные пленки должны удовлетворять многообразным требованиям.

Сварные швы должны иметь определенную механическую прочность так, чтобы обеспечивать возможность перевозки и хранения упакованного продукта.

Желательно, чтобы эти сварные швы могли быть сделаны на установке при относительно низкой температуре, чтобы повысить скорости действия заваривающих агрегатов на поточной линии упаковки и чтобы экономить энергию.

Когда пленка должна проходить через усадочные печи, свободная усадка пленки должна быть значительной при низкой температуре, чтобы предохранить пищевые продукты, сократить это время пребывания в этих печах и повысить производительность.

Сварные швы должны быть теплостойкими для целей пастеризации, чтобы обеспечить возможность прохождения пленки через водяную ванну с температурой 85°С в течение полутора часов без снижения прочности сварных швов.

Когда производится вскрытие упаковки с пищевым продуктом, пленка должна быть способной отделяться по сварному шву.

Таким образом, сварные швы должны быть устойчивыми, но тем не менее разделяемыми при вскрытии упаковки пользователем.

Известные пленки, указанные выше, не удовлетворяют или только отчасти удовлетворяют каждому из этих требований.

Изобретение направлено на получение барьерной пленки, отвечающей этим требованиям, в частности, в том, что касается сварного шва.

Для этой цели первым предметом изобретения является барьерная пленка, изготовленная из пяти наложенных друг на друга слоев, включающих:

- центральный барьерный слой, включающий первую смесь из сополимера этилена и винилового спирта, составляющего основную долю по весу, и полиамида,

- два наружных слоя, включающих вторую смесь сополимеров этилена и α-олефинов,

- два адгезивных слоя между центральным слоем и двумя наружными слоями соответственно,

отличающаяся тем, что

вторая смесь сополимеров этилена и α-олефинов по меньшей мере только в одном из наружных слоев содержит первый сополимер этилена и α-олефина, имеющий плотность меньше чем или равную 0,925 г/см3 и больше чем или равную 0,915 г/см3, и второй металлоценовый сополимер этилена и α-олефина, имеющий плотность меньше чем или равную 0,910 г/см3.

Согласно прочим признакам изобретения:

- первый сополимер второй смеси представляет собой линейный полиэтилен низкой плотности (LLDPE),

- доля первого сополимера, например, сформированного из LLDPE, относительно веса его наружного слоя, составляет величину больше чем или равную 40%,

- доля второго сополимера относительно веса его наружного слоя составляет величину больше чем или равную 20% и меньше чем или равную 45% и в особенности больше чем или равную 35%,

- второй сополимер второй смеси имеет плотность меньше чем или равную 0,905 г/см3,

- каждый наружный слой содержит названную вторую смесь сополимеров этилена и α-олефинов,

- барьерный слой имеет толщину больше чем или равную 4 микрометрам.

Пленка является, например, симметричной относительно центрального барьерного слоя.

В варианте осуществления первая смесь барьерного слоя содержит по меньшей мере 80% по весу EVOH и предпочтительно по меньшей мере 90% по весу EVOH.

В варианте осуществления первая смесь барьерного слоя включает сополимерный полиамид 6/6-6. Например, первая смесь содержит 90% по весу EVOH и 10% по весу сополимерного полиамида 6/6-6.

В еще одном варианте осуществления первая смесь барьерного слоя включает тройной полиамидный сополимер (терполимер) 6/6-6/12. Доля тройного полиамидного сополимера 6/6-6/12 в первой смеси барьерного слоя может составлять менее 9%. Например, первая смесь содержит 92% по весу EVOH и 8% по весу тройного полиамидного сополимера 6/6-6/12.

LLDPE представляет собой линейный полиэтилен низкой плотности, то есть с плотностью меньше чем или равной 0,925 г/см3 и больше чем или равной 0,915 г/см3.

LLDPE-g-МАН представляет собой LLDPE с привитым малеиновым ангидридом.

LDPE представляет собой гомополимер полиэтилена низкой плотности.

Один и/или другой из промежуточных слоев включает полиэтилен с привитым малеиновым ангидридом, например, такой как LLDPE с привитым малеиновым ангидридом. Каждый промежуточный слой имеет толщину по меньшей мере 2 микрометра.

В варианте осуществления распределение слоев по толщине в процентах относительно общей толщины пленки является следующим:

30%/10%/20%/10%/30%.

Изобретение будет более понятным по прочтении нижеследующего описания, приведенного только в качестве примерного неограничивающего варианта исполнения с привлечением сопроводительных чертежей, в которых:

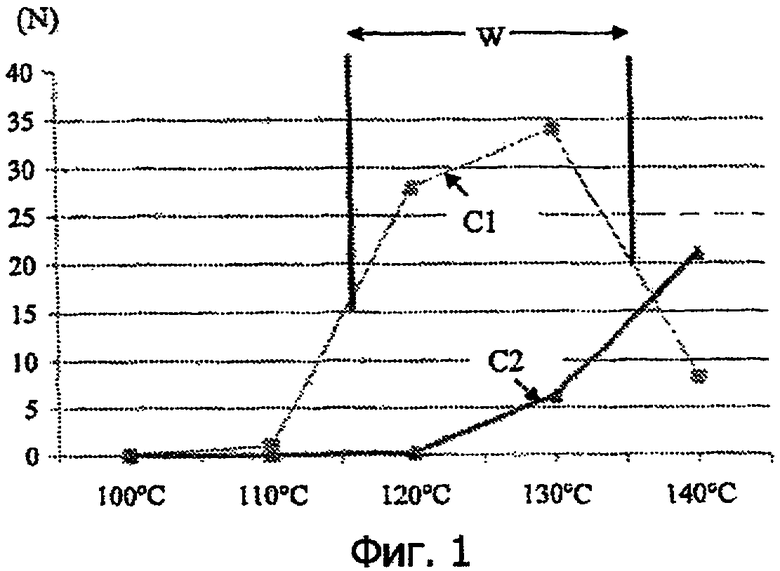

- Фиг.1 представляет диаграмму, показывающую величину прочности сварного шва, образованного пленкой согласно изобретению, в зависимости от температуры, и

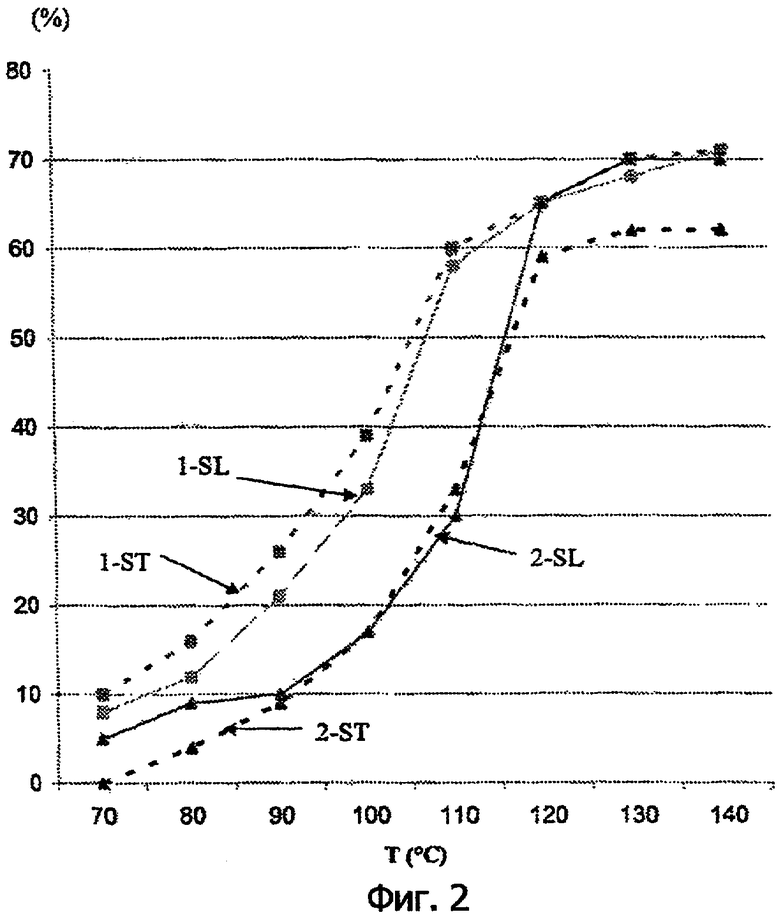

- Фиг.2 представляет диаграмму, показывающую значение скорости усадки пленки согласно изобретению в зависимости от температуры.

Примерный вариант исполнения пленки согласно изобретению, называемый здесь ниже как Пример 1, имеет следующую структуру:

- барьерная пленка с толщиной 5 микрометров, сформированная из 90% по весу EVOH, имеющего плотность 1,14 г/см3 и температуру плавления 161°С-165°С, и из 10% по весу сополимера полиамида 6/6-6, имеющего плотность около 1,13 г/см3 и температуру плавления 192°С,

- два промежуточных слоя, каждый с толщиной 2,5 микрометра, каждый сформированный из LLDPE-g-МАН с плотностью 1,14 г/см3 и температурой плавления 161°С,

- два наружных слоя, каждый с толщиной 7,5 микрометров, сформированных из 46% по весу LLDPE, имеющего плотность 0,916 г/см3 и температуру плавления 122°С, из 40% по весу металлоценового сополимера этилена и α-олефина с плотностью 0,902 г/см3 и температурой плавления 95°С, из 8% по весу композиции для предотвращения запотевания и из 6% по весу антиадгезивного средства.

Композиция для предотвращения запотевания представляет собой маточную смесь, имеющую 10% средства для предотвращения запотевания на основе из LDPE, то есть 8% добавленной композиции для предотвращения запотевания создают концентрацию из 0,8% активного средства против запотевания и 7,2% несущего LDPE при плотности 0,920 г/см3 по весу в слое.

Антиадгезивная композиция представляет собой маточную смесь, имеющую 5% синтетического диоксида кремния на основе из LDPE, то есть 6% добавленной антиадгезивной композиции создают концентрацию из 0,3% синтетического диоксида кремния и 5,7% несущего LDPE при плотности 0,920 г/см3 по весу в слое.

Эту пленку получают, например, способом двойного раздува, в котором получается цилиндрический рукав, как это известно квалифицированному специалисту в этой области технологии. Способ двойного раздува реализуется следующим образом: первую цилиндрическую оболочку, называемую первичным рукавом, погружают в воду так, чтобы она охладилась, и затем вытягивают вверх, например, на высоту 20 метров. Затем ее нагревают в печах, чтобы довести до заданной температуры для ориентации. Затем рукав раздувают подаваемым снизу воздухом. Полученный таким образом пузырь закрывают снизу зажимами и разрезают с двух сторон двумя лезвиями, чтобы получить две отдельных пленки, которые наматывают в рулоны. Пленка имеет продольную ориентацию в продольном направлении, которое представляет собой направление ее наматывания на рулон во время ее изготовления, и поперечную ориентацию, параллельную оси рулона.

Сравнительная примерная пленка 2 представляет собой барьерную пленку прототипа, имеющую обозначение BDF 8050 от фирмы Cryovac.

Метод, использованный для измерения прочности сварного шва пленки, был реализован путем сваривания двух элементов этой пленки и оценки ее прочности на отрыв. Сварные швы были сделаны при различных температурах на одной и той же машине известного типа Brugger, с усилием, прилагаемым сварочными башмаками к пленке, на уровне 120 Н в течение 0,7 секунды. Разрывное усилие при растяжении измеряли при постоянной скорости (150 мм/мин) на испытательном образце, состоящем из двух пленочных элементов, сваренных перпендикулярно их длине. Ширина испытательного образца составляет 30 мм + или - 0,5 мм. Разрывное усилие должно быть выражено относительно ширины сваренного испытательного образца. Величины показаний в Ньютонах нормированы в удельные значения в Ньютонах/30 мм.

Фиг.1 иллюстрирует прочность сварного шва в Ньютонах по оси ординат, измеренную при различных температурах сваривания в °C по оси абсцисс для Примера 1 пленки согласно изобретению в соответствии с кривой С1 (показанной квадратиками) и для Примера 2 прототипной пленки соответственно кривой С2 (обозначенной треугольничками).

Прочность сварного шва примерной пленки 1 согласно изобретению является максимальной при температурах от 115°С до 135°С и при этих температурах является большей, чем таковая для известного Примера 2, тем самым образуя при этих температурах очень узкий интервал свариваемости W (определяемый прочностью сварного шва выше порога инициализации в 15-20 Н), который будет обеспечивать возможность повышения скорости действия упаковочных машин. В этом интервале сварные швы являются разделяемыми. Температура инициализации сварки составляет менее 120°С.

При температуре выше 135°С пленка расслаивается.

Интервал свариваемости известного Примера 2 локализован между 140 и 160-170°С. В этом интервале Пример 2 систематически расслаивается.

T.SIT = температура начала сварки = 115°С для Примера 1 согласно изобретению.

T.SIT = температура начала сварки = 140°С для известного Примера 2.

Другие сварные швы были сделаны на машине типа Flowpack (упаковка трехшовных пакетов с термосваркой) от фирмы Ulma, и их прочность измеряли согласно методу, указанному ранее, который дал результаты, приведенные ниже в таблице.

(в секундах)

SL представляет продольное направление сварки. ST представляет поперечное направление сварки. Пример 1 согласно изобретению способен свариваться при очень низких температурах и очень быстро проходить через усадочную печь благодаря высокой скорости его усадки при низкой температуре, как это показано в Фиг.2 (25% при температуре 93°С против 12% для Примера 2). Температура сварочных башмаков поэтому может быть преимущественно снижена на величину, варьирующую между 35°С и 40°С. Температура усадочной печи для пленки согласно изобретению может составлять 160°С с повышением скорости прохождения печи на 70%. Скорость усадки Примера 1 была 13-15% в секунду, против 9,5% для Примера 2.

Прочность сварных швов при упаковке типа Flowpack также измеряли при условиях пастеризации, указанных ниже в таблице.

Пребывание в водяной ванне в течение одного часа и тридцати минут не ослабило сварные швы Flowpack-упаковок.

Сварные швы Примера 1 согласно изобретению разрываются при низкой температуре без расслоения пленки, в отличие от Примера 2.

Согласно признакам изобретения:

- температура инициализации сварки для разрывного усилия на сварном шве, большем чем или равном 15 Н/30 мм, составляет ниже чем 120°С;

- интервал свариваемости для разрывного усилия на сварном шве, большем чем или равном 10 Н/30 мм, составляет диапазон, протяженный от 115°С до 135°С;

- интервал свариваемости для разрывного усилия на сварном шве, большем чем или равном 15 Н/30 мм, составляет диапазон, протяженный от 115°С до 135°С;

- разрывное усилие на сварном шве пленки составляет значение, большее чем или равное 10 Н/30 мм, после пребывания в водяной ванне в течение полутора часов при температуре 85°С;

- модуль упругости составляет значение, большее чем или равное 700 МПа;

- проницаемость для кислорода при уровне влажности 0% и при температуре 23°С составляет величину, меньшую чем или равную 20 см3/м2/24 часа;

- проницаемость для кислорода при уровне влажности 80% и при температуре 23°С составляет величину, меньшую чем или равную 25 см3/м2/24 часа;

- пленка имеет общую толщину, меньшую чем или равную 30 микрометрам.

Модуль упругости Примера 1 является в достаточной мере большим между 700 и 800 МПа, в то же время обеспечивая пленку, которая сваривается при низкой температуре.

Степень проницаемости кислорода (OTR) измеряли согласно нижеприведенной таблице, для толщины барьерного слоя, измеренной с величиной 4,7 микрометра для Примера 1, и для толщины барьерного слоя, измеренной с величиной 3,2 микрометра для Примера 2.

В случае когда барьерный слой Примера 1 вместо 10% сополимерного полиамида содержит 8% тройного полиамидного сополимера 6/6-6/12, как указано выше, степень проницаемости кислорода является следующей для толщины барьерного слоя, измеренной с величиной 4,1 микрометра.

Добавлением тройного полиамидного сополимера в меньшем количестве, чем сополимерного полиамида (8% против 10%), можно получить лучшую растяжимость пленки (улучшенную обрабатываемость) без ухудшения барьерных характеристик.

Цель изобретения состоит также в способе сваривания по меньшей мере двух стенок упаковки, причем стенки сделаны из пленки, как описанной выше, включающем по меньшей мере одну стадию прижатия к стенкам по меньшей мере одного нагревающего выступающего вперед элемента для их сваривания,

отличающемся тем, что температура сварочного элемента составляет значение, меньшее чем или равное 130°С.

Согласно признакам изобретения:

- после стадии прижатия сварочного элемента следует по меньшей мере одна стадия проведения по меньшей мере через одну усадочную печь с временем пребывания в усадочной печи, меньшим чем или равным 4 секундам, при температуре усадочной печи, большей чем или равной 150°С,

- скорость усадки пленки является большей чем или равной 10% в секунду.

Примерное применение вышеописанного способа представляет собой заваривание упаковки с пищевым продуктом в модифицированной атмосфере.

Изобретение относится к барьерной пленке, используемой в области упаковки пищевых продуктов в модифицированной атмосфере. Барьерная пленка состоит из пяти наложенных друг на друга слоев. Барьерная пленка включает центральный барьерный слой, содержащий первую смесь из сополимера этилена и винилового спирта, составляющего основную долю по весу, и полиамида. Барьерная пленка включает два наружных слоя, содержащих вторую смесь сополимеров этилена и α-олефинов. Барьерная пленка включает два адгезивных слоя между центральным слоем и двумя наружными слоями соответственно. Вторая смесь сополимеров этилена и α-олефинов по меньшей мере только в одном из наружных слоев содержит только первый сополимер этилена и α-олефина, имеющий плотность меньше чем или равную 0,925 г/см3 и больше чем или равную 0,915 г/см3, и второй металлоценовый сополимер этилена и α-олефина, имеющий плотность меньше чем или равную 0,910 г/см3. Доли второго сополимера относительно веса его наружного слоя составляют величину больше чем или равную 20% и меньше чем или равную 45%. Температура начала сварки для получения разрывного усилия на сварном шве, большем чем или равном 15 Н/30 мм, составляет ниже чем 120°C. Разрывное усилие на сварном шве пленки составляет значение больше чем или равное 10 Н/30 мм после пребывания в водяной ванне в течение полутора часов при температуре 85°C. Техническим результатом изобретения является повышение теплоустойчивости сварных швов. 3 н. и 22 з.п. ф-лы, 2 ил., 4 табл., 2 пр.

1. Барьерная пленка, составленная из пяти наложенных друг на друга слоев, включающая:

- центральный барьерный слой, содержащий первую смесь из сополимера этилена и винилового спирта, составляющего основную долю по весу, и полиамида,

- два наружных слоя, содержащих вторую смесь сополимеров этилена и α-олефинов,

- два адгезивных слоя между центральным слоем и двумя наружными слоями соответственно,

отличающаяся тем, что

вторая смесь сополимеров этилена и α-олефинов по меньшей мере только в одном из наружных слоев содержит только первый сополимер этилена и α-олефина, имеющий плотность, меньше чем или равную 0,925 г/см3, и больше чем или равную 0,915 г/см3, и второй металлоценовый сополимер этилена и α-олефина, имеющий плотность, меньше чем или равную 0,910 г/см3,

причем доли второго сополимера относительно веса его наружного слоя составляют величину, больше чем или равную 20%, и меньше чем или равную 45%,

причем температура начала сварки для получения разрывного усилия на сварном шве, больше чем или равного 15 Н/30 мм, составляет ниже чем 120°C;

причем разрывное усилие на сварном шве пленки составляет значение, больше чем или равное 10 Н/30 мм, после пребывания в водяной ванне в течение полутора часов при температуре 85°C.

2. Пленка по п.1, отличающаяся тем, что первый сополимер второй смеси представляет собой линейный полиэтилен низкой плотности (LLDPE).

3. Пленка по п.1 или 2, отличающаяся тем, что доля первого сополимера относительно веса наружного слоя составляет значение, больше чем или равное 40%.

4. Пленка по п.1 или 2, отличающаяся тем, что доля второго сополимера относительно веса его наружного слоя составляет значение, больше чем или равное 35%.

5. Пленка по п.1 или 2, отличающаяся тем, что второй сополимер второй смеси имеет плотность, меньше чем или равную 0,905 г/см3.

6. Пленка по п.1 или 2, отличающаяся тем, что каждый наружный слой содержит названную вторую смесь сополимеров этилена и α-олефинов.

7. Пленка по п.1 или 2, отличающаяся тем, что первая смесь барьерного слоя содержит по меньшей мере 80% по весу сополимера этилена и поливинилового спирта (EVOH).

8. Пленка по п.1 или 2, отличающаяся тем, что первая смесь барьерного слоя включает сополиамид 6/6-6.

9. Пленка по п.1 или 2, отличающаяся тем, что первая смесь барьерного слоя включает тройной полиамидный сополимер (терполимер) 6/6-6/12.

10. Пленка по п.9, отличающаяся тем, что доля тройного полиамидного сополимера 6/6-6/12 в первой смеси барьерного слоя составляет менее чем 9%.

11. Пленка по п.1 или 2, отличающаяся тем, что по меньшей мере один из промежуточных слоев включает полиэтилен с привитым малеиновым ангидридом.

12. Пленка по п.1 или 2, отличающаяся тем, что по меньшей мере один из промежуточных слоев включает линейный полиэтилен низкой плотности (LLDPE) с привитым малеиновым ангидридом.

13. Пленка по п.1 или 2, отличающаяся тем, что каждый промежуточный слой имеет толщину по меньшей мере 2 мкм.

14. Пленка по п.1 или 2, отличающаяся тем, что интервал свариваемости для разрывного усилия на сварном шве, больше чем или равного 10 Н/30 мм, включает диапазон от 115°C до 135°C.

15. Пленка по п.1 или 2, отличающаяся тем, что интервал свариваемости для разрывного усилия на сварном шве, больше чем или равного 15 Н/30 мм, включает диапазон от 115°C до 135°C.

16. Пленка по п.1 или 2, отличающаяся тем, что модуль упругости составляет значение, больше чем или равное 700 МПа.

17. Пленка по п.1 или 2, отличающаяся тем, что проницаемость кислорода при степени влажности 0% и при температуре 23°C составляет значение, меньшее чем или равное 20 см3/м2/24 ч.

18. Пленка по п.1 или 2, отличающаяся тем, что проницаемость кислорода при степени влажности 80% и при температуре 23°C составляет значение, меньшее чем или равное 25 см3/м2/24 ч.

19. Пленка по п.1 или 2, отличающаяся тем, что она является симметричной относительно центрального барьерного слоя.

20. Пленка по п.1 или 2, отличающаяся тем, что она имеет общую толщину, меньше чем или равную 30 мкм.

21. Пленка по п.1 или 2, отличающаяся тем, что барьерный слой имеет толщину, больше чем или равную 4 мкм.

22. Способ сваривания по меньшей мере двух стенок упаковки, причем стенки составлены из пленки по любому из предшествующих пунктов, включающий по меньшей мере одну стадию прижатия к стенкам нагревательного выступающего вперед элемента для их сваривания, отличающийся тем, что температура сварочного элемента составляет значение, меньше чем или равное 130°C.

23. Способ сваривания по п.22, отличающийся тем, что после стадии прижатия сварочного элемента следует по меньшей мере одна стадия проведения по меньшей мере через одну усадочную печь с временем пребывания в усадочной печи, меньше чем или равным 4 с, при температуре усадочной печи, больше чем или равной 150°C.

24. Способ сваривания по п.23, отличающийся тем, что скорость усадки пленки является больше чем или равной 10% в секунду.

25. Применение способа по любому из пп.22-24 для сваривания упаковки с пищевым продуктом в модифицированной атмосфере.

| EP 0561428 A1, 22.09.1993 | |||

| US 5679422 A, 21.10.1997 | |||

| ДВУХОСНО ВЫТЯНУТАЯ ОРИЕНТИРОВАННАЯ ТЕРМОУСАЖИВАЮЩАЯСЯ МНОГОСЛОЙНАЯ ПЛЕНКА | 1994 |

|

RU2134276C1 |

| МНОГОСЛОЙНАЯ УПАКОВОЧНАЯ ПЛЕНКА (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2138399C1 |

| ПЛЕНКА, ИСПОЛЬЗУЕМАЯ В КАЧЕСТВЕ УПАКОВКИ И ОБОЛОЧКИ ДЛЯ ПАСТООБРАЗНЫХ ПИЩЕВЫХ ПРОДУКТОВ, МЯСА И МЯСА С КОСТЯМИ, И ПАКЕТ, ИЗГОТОВЛЕННЫЙ ИЗ НЕЕ | 2001 |

|

RU2276847C2 |

| RU 2005102919 A, 20.07.2006. | |||

Авторы

Даты

2012-04-10—Публикация

2008-02-20—Подача