Область изобретения

Данное изобретение принадлежит области многослойных остеклений, и, в частности, данное изобретение принадлежит области небьющихся остеклений, где традиционно применяется автоклавное наслоение для объединения полимерных листов и жестких слоев, таких как стекло, в слоистом небьющемся остеклении.

Предпосылки изобретения

Небьющееся стекло используют во многих случаях применения стекла, когда желательно улучшенное сопротивление воздействию и сохранение стекла. Известным примером применения небьющегося стекла является ветровое стекло в автомобилях.

Существует много конфигураций небьющегося стекла. Обычно небьющееся стекло состоит из полимерной прослойки, расположенной между двумя слоями стекла. Полимерная прослойка может быть, например, отдельным листом или множеством листов. Полимерным материалом типично является пластифицированный поли(винилбутираль), который при аварии поглощает энергию и удерживает фрагментированное стекло.

Обычно небьющееся стекло изготавливали, собирая лист полимерной прослойки между двумя оконными стеклами. Затем сборную конструкцию загружали в печь без воздуха, где применяли нагревание и воздействие для скрепления или частичного связывания прослойки со стеклом. Затем предварительно сформованный таким образом слоистый материал помещали в автоклав, где использовали температуру и давление для окончательного процесса связывания и создания оптически прозрачного устойчивого к воздействиям небьющегося остекления.

Несмотря на то что эта традиционная методика наслоения хорошо известна и проста, она имеет методические сложности, которые заключаются в трудоемкости, длительности и проблемах безопасности. Например, во время начальной сборки компонентов лист прослойки типично больше, чем связывающееся стекло, и его обычно подрезают вровень с краями стекла. Эту операцию типично выполняют вручную, что часто ограничивает производительность и создает проблему безопасности.

Кроме того, традиционный процесс наслоения является энергоемким и занимает много времени, что увеличивает стоимость и время изготовления слоистого стекла. Например, каждый из трех главных этапов - сборка, удаление воздуха и автоклавирование - требует много времени, что приводит к тому, что весь процесс производства вполне может составлять до 8 часов от начала до конца. Кроме того, большая часть энергии, необходимой для одного процесса, такой как тепловая энергия для процесса удаления воздуха, типично не переносится на следующий этап автоклавирования, который требует дополнительной тепловой энергии.

Одно предложенное решение ограничений, присущих традиционным методикам наслоения, раскрыто в заявке на европейский патент 0908287 (Komatsu) (см. также патенты США 6296799, 6669890 и 6368537), которая раскрывает нагнетание смолы в стеклянную вставку с последующим сжатием полости формы.

В данной области техники нужны способы получения стеклянных панелей и других панелей остекления, которые не требуют расширенных процедур изготовления и позволяют быстрое и недорогое формирование многослойных остеклений.

Краткое описание изобретения

Данное изобретение направлено на применение литьевого формования для формования полимерных прослоек непосредственно между двумя жесткими субстратами, расположенными так, что после нагнетания расплавленного полимерного материала и после охлаждения полученная многослойная панель функционирует как небьющаяся панель, которую можно использовать в каком-либо приемлемом традиционном применении небьющегося остекления. В способах по данному изобретению используют полимер с относительно низким молекулярным весом, несколько точек нагнетания, формовое прессование и/или нагревание субстрата для облегчения нагнетания полимера в относительно узкое пространство между субстратами остекления, что типично используют в небьющихся остеклениях.

Краткое описание графических материалов

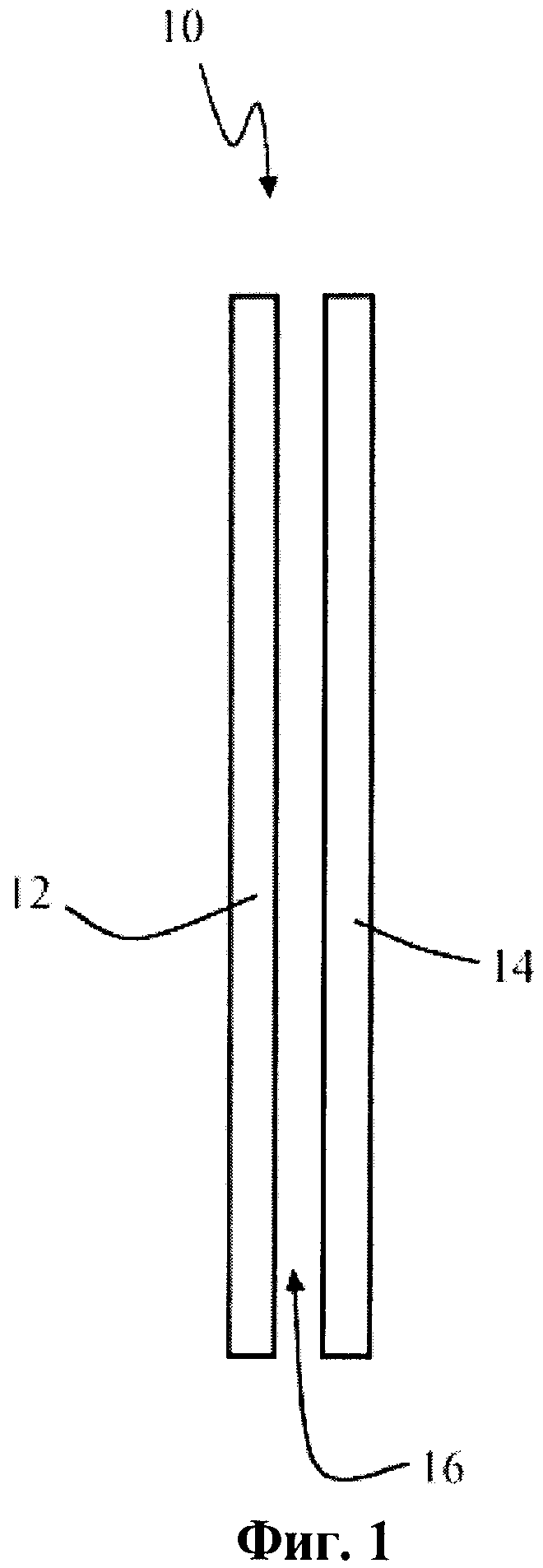

Фигура 1 представляет схематическое поперечное сечение двух слоев стекла перед литьевым формованием.

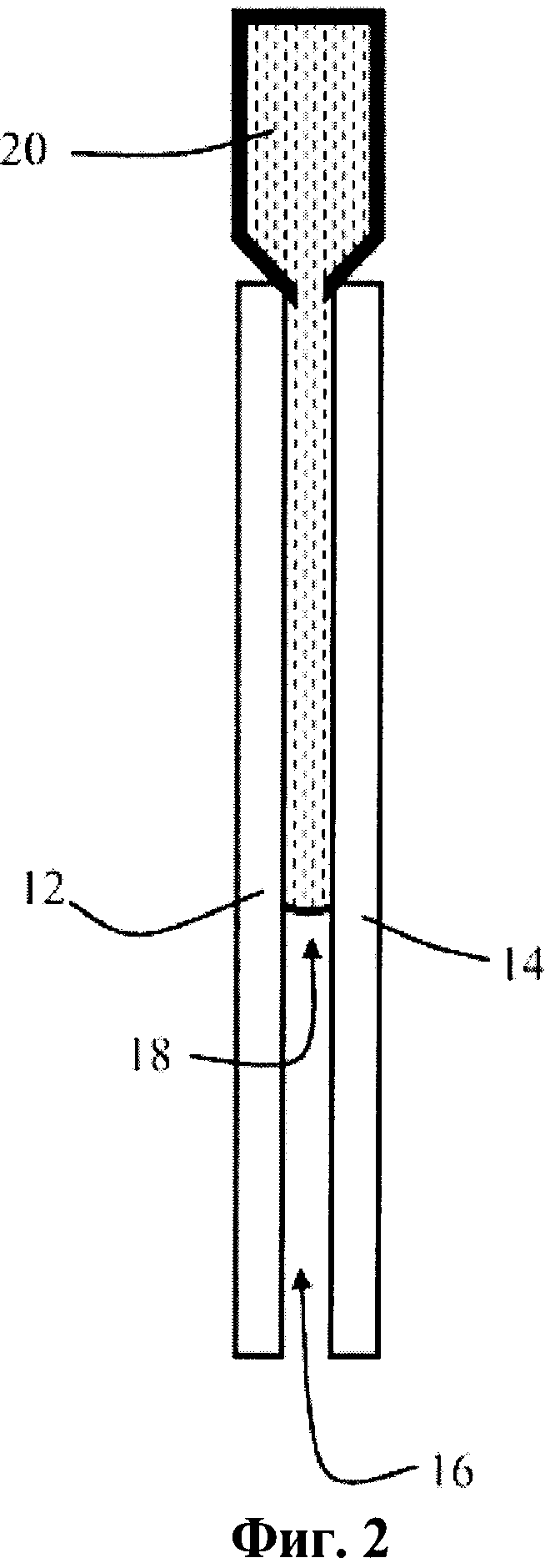

Фигура 2 представляет схематическое поперечное сечение двух слоев стекла в процессе литьевого формования, когда не полностью заполняется пространство между слоями стекла.

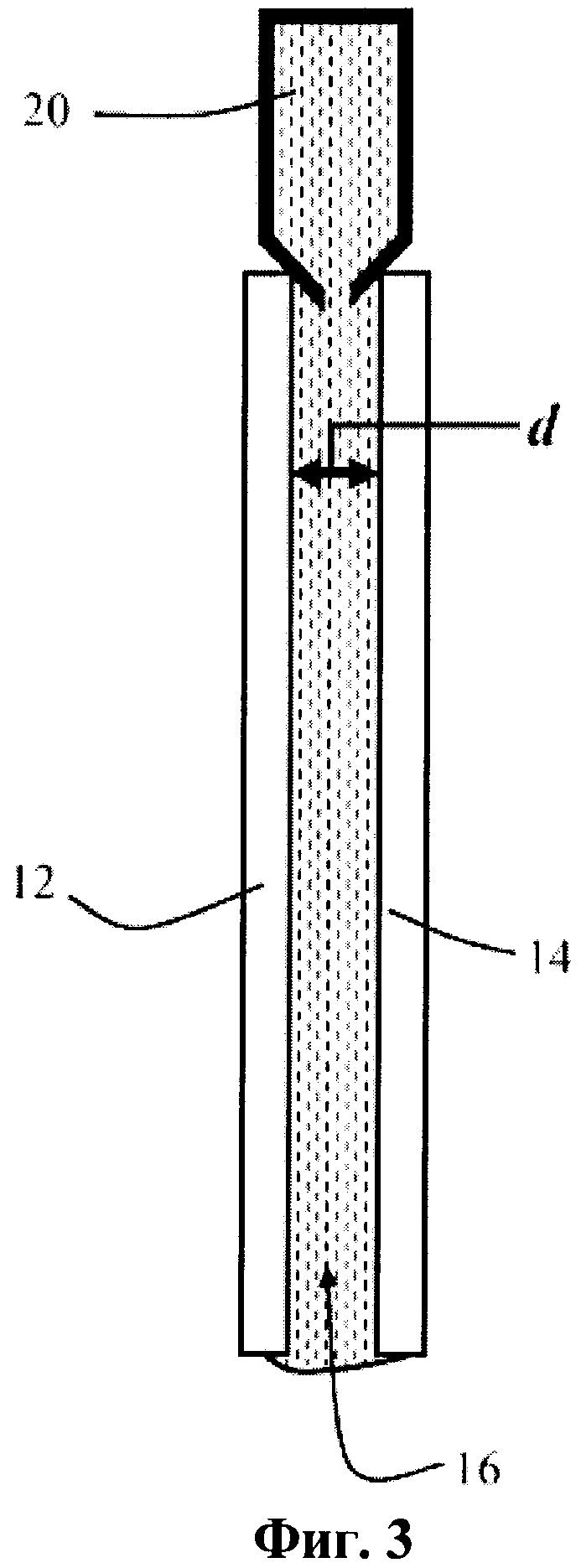

Фигура 3 представляет схематическое поперечное сечение при способе литьевого формования со сжатием по данному изобретению.

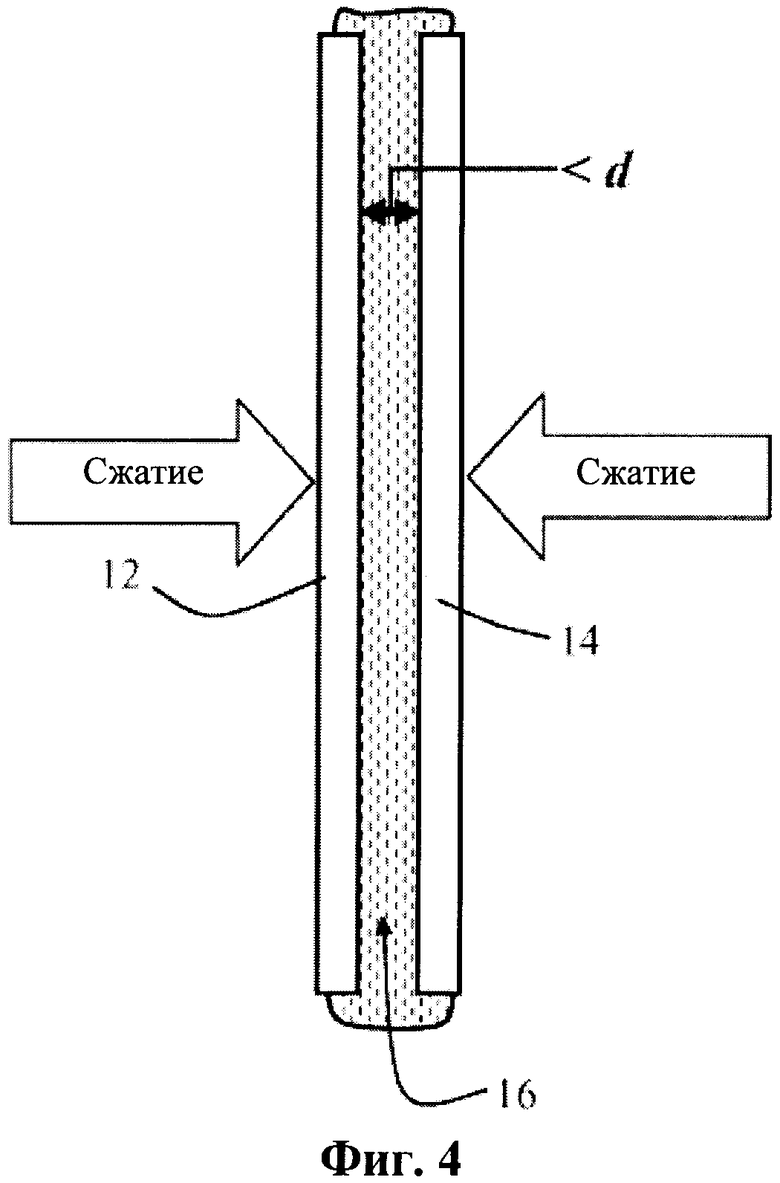

Фигура 4 представляет схематическое поперечное сечение при способе литьевого формования со сжатием по данному изобретению.

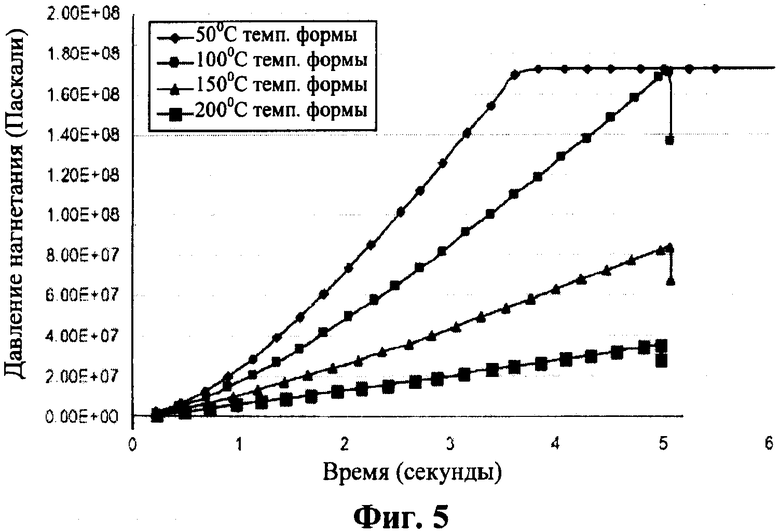

Фигура 5 представляет увеличение давления нагнетания с течением времени для четырех примеров сформованных литьем остеклений.

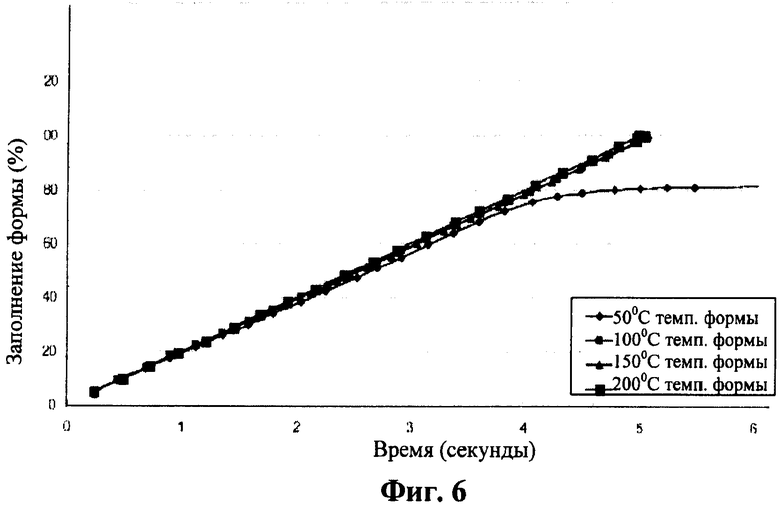

Фигура 6 представляет объем формы, заполненный с течением времени, для четырех примеров сформованных литьем остеклений.

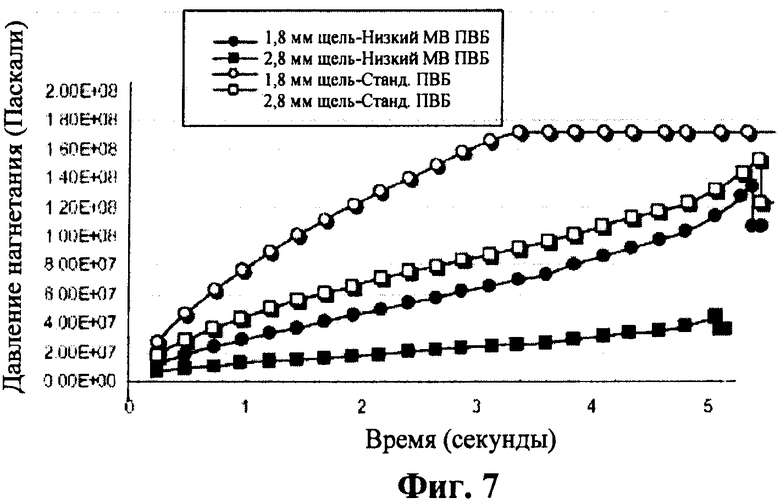

Фигура 7 представляет увеличение давления нагнетания с течением времени для сформованного литьем остекления с четырьмя конфигурациями различных щелей и молекулярного веса.

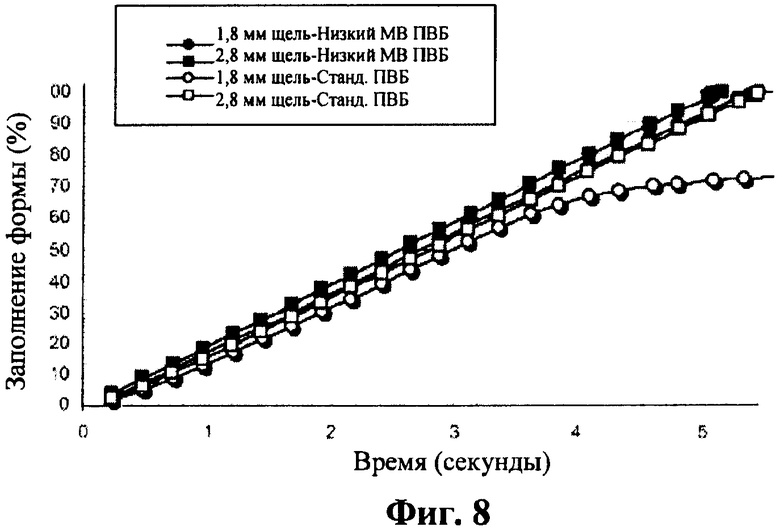

Фигура 8 представляет объем формы, заполненный с течением времени, для сформованного литьем остекления с четырьмя конфигурациями различных щелей и молекулярного веса.

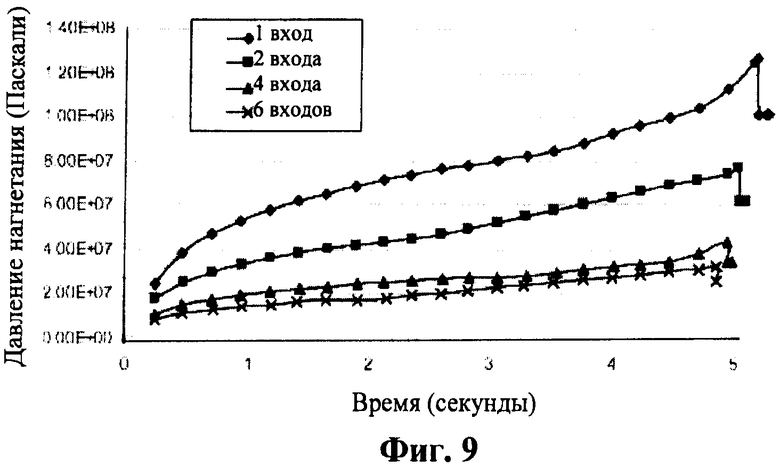

Фигура 9 представляет увеличение давления нагнетания с течением времени для сформованного литьем остекления с четырьмя конфигурациями различных входов.

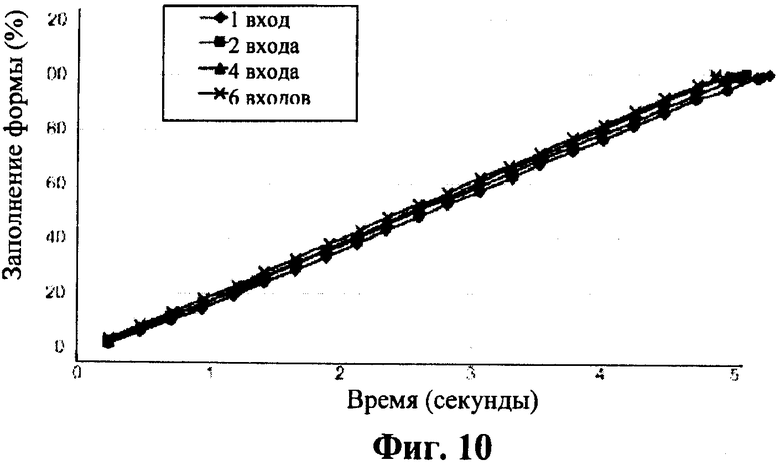

Фигура 10 представляет объем формы, заполненный с течением времени, для сформованного литьем остекления с четырьмя конфигурациями различных входов.

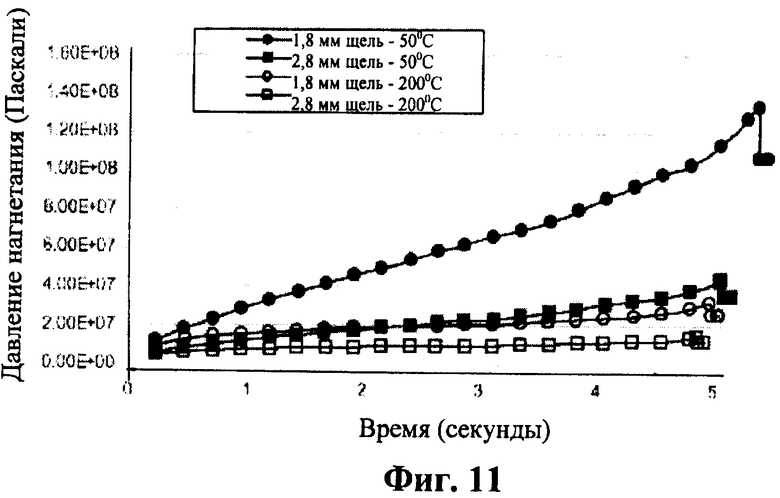

Фигура 11 представляет увеличение давления нагнетания с течением времени для сформованного литьем остекления с четырьмя конфигурациями различных щелей и температуры.

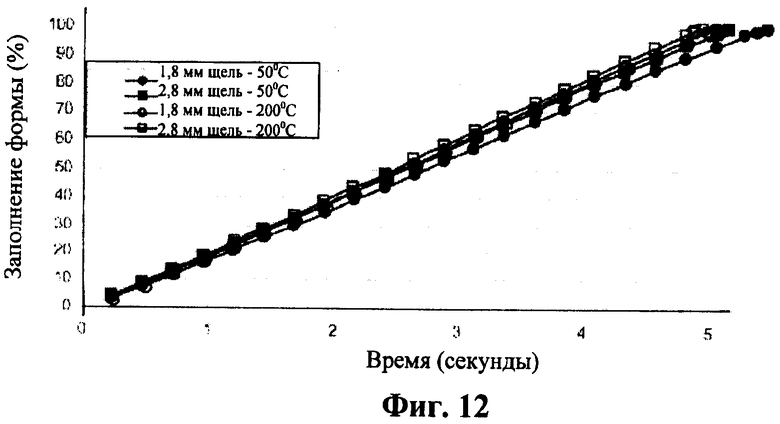

Фигура 12 представляет объем формы, заполненный с течением времени, для сформованного литьем остекления с четырьмя конфигурациями различных щелей и температуры.

Детальное описание изобретения

Данное изобретение направлено на способы получения многослойных остеклений с помощью литьевого формования. Несмотря на то что данное изобретение для удобства будет описано как многослойная конструкция, состоящая из двух оконных стекол, между которыми нагнетают полимерный расплав, будет понятно и детально описано ниже, что в различных вариантах осуществления можно применять другие жесткие субстраты вместо стекла.

Многослойные стеклянные панели по данному изобретению сформованы с помощью методик литьевого формования, которые применяют одно, два или три из следующего: полимер с относительно низким молекулярным весом, несколько точек нагнетания и/или нагретый субстрат.

В различных вариантах осуществления по данному изобретению многослойную стеклянную панель формируют путем обеспечения двух слоев стекла, как описано ниже, которые расположены на определенном расстоянии так, что образуется пространство между двумя слоями. В предпочтительном варианте осуществления два слоя стекла удерживают в нужном положении внутри формы литьевого формования. В большинстве случаев ширину пространства будут выбирать на основе желательной толщины полимерной прослойки в конечном продукте; толщина полимерного слоя в конечном продукте типично будет приблизительно соответствовать толщине пространства между двумя стеклянными слоями с некоторым изменением обработки.

Стеклянные панели можно держать расположенными друг относительно друга перед нагнетанием полимера с помощью любых приемлемых средств. Например, можно применять вакуум, чтобы притянуть оконные стекла вплотную к соответствующим полуформам. Альтернативно, можно применять зажимы для фиксации внешних кромок оконных стекол. Зажимы можно разработать, например, со щелями, выполненными в части зажима, для прохождения полимера в или из зажатого многослойного остекления. В других примерах предусматривают деталь с двойной выемкой, поддерживающую кромку, или рамку, и два слоя стекла располагают по одному в каждой выемке, где выемки выполнены так, чтобы обеспечить заранее заданную дистанцию между слоями стекла. Зажимы, направляющие, рамки и/или другие поддерживающие элементы можно выполнить вдоль части или по всему периметру стеклянных панелей. Приемлемые каналы и/или щели можно включить для обеспечения нагнетания полимера или вытекания, или выхода газа.

После приготовления стекла формирование стеклянной панели продолжают с нагнетанием полимерного расплава (с добавками или без добавок) в пространство между слоями стекла. Преобразование термопластичных полимеров в форму расплава хорошо известно в технике. Полимерный расплав можно сформировать, например, смешиванием компонентов во время фазы плавления непосредственно перед литьевым формованием расплава в пространство, или подачей пластифицированного полимера, который уже смешали и после этого экструдировали в форму гранул. В любом случае расплавленный полимер проталкивают при высоком давлении в пространство между двумя стеклянными панелями.

В предпочтительном варианте осуществления оконные стекла поместили непосредственно в устройство для литьевого формования напротив двух противопоставленных поверхностей формы. Поверхности формы изготовлены таким способом, чтобы одинаково поддерживать стекло во время последующих этапов при высоком давлении для снижения или устранения разбивания стекла и для одинакового проведения тепла к стеклу и от стекла. Устройство для литьевого формования затем действует обычным способом, приводя к нагнетанию высокого давления полимерного расплава в пространство между слоями стекла внутри устройства для литьевого формования.

В некоторых вариантах осуществления по данному изобретению температуру одного или обоих слоев стекла поднимают для обеспечения полного заполнения формы во время этапа нагнетания. В одном примере стекло можно нагреть перед помещением в форму. В другом случае стекло можно погрузить в форму и затем нагреть при помощи теплопроводности от формы или альтернативно от внешнего источника тепла. Данное изобретение можно осуществить, либо подбирая температуры стекла и формы, либо поддерживая разные температуры. В случае последнего стекло можно нагреть выше температуры формы, и способ нагнетания выполнить до излишнего охлаждения. Когда температуры формы и стекла отличаются, разница температуры между ними, и изменение температуры по поверхностям регулируют для предупреждения от превышения величины, при которой стекло повредилось бы от термического удара.

В некоторых вариантах осуществления по данному изобретению температура стекла повышается, по меньшей мере, до 80°C, 100°C, 150°C, 200°C или 250°C перед нагнетанием полимерного расплава. В предпочтительных вариантах осуществления температура стекла повышается, по меньшей мере, до 150°C или, по меньшей мере, 200°C, или от 150°C до 250°C, или от 175°C до 225°C. Нагнетание поли(винилбутираля), сополимера этилен-винилацетат, расплавов полиуретановых полимеров или иономеров частично нейтрализованного сополимера этилена/метакриловой кислоты по данному изобретению между оконными стеклами, нагретыми до повышенных температур, которые больше, чем температура затвердевания полимеров, - в опровержение общей практики литьевого формования, при которой форму держат при температуре ниже или около температуры затвердевания нагнетаемого полимера - приводит к полному заполнению формы при значительно сниженных давлениях нагнетания.

В некоторых вариантах осуществления по данному изобретению полимерный расплав нагнетают, по меньшей мере, в два места по периферии установки из двух стекол, а в некоторых предпочтительных вариантах осуществления полимерный расплав нагнетают через, по меньшей мере, 3, 4, 6 или десять мест. В различных вариантах осуществления один из входов для нагнетания сформирован для примыкания к части одной кромки пространства или всей кромки пространства. Например, для ветрового стекла один из входов может быть сформирован так, что является равным по ширине длинному или короткому размеру пространства между стеклом. Альтернативно, ряд входов можно разместить с примыканием друг к другу для имитации большого входа со сплошным отверстием для нагнетания. В таких вариантах осуществления можно применять, по меньшей мере, 20 или, по меньшей мере, 50 входов.

В данных вариантах осуществления места нагнетания могут варьировать в любых приемлемых количествах, больше 1, и могут быть расположены с примыканием друг к другу, напротив друг друга или могут распределяться в любой приемлемой вариации по периферии слоистого материала для содействия удачному нагнетанию в более чем одну сторону пространства, например, в две или три стороны.

После присоединения насадки и при применении давления полимерный расплав вдавливают в полость формы между двумя панелями стекла, и расплав проступает в две или более передние части через пространство до заполнения всего пространства. После заполнения пространства форму можно охладить для охлаждения части перед извлечением. В зависимости от конечного применения избыток полимера на кромках можно срезать для отделки панели после извлечения.

В некоторых вариантах осуществления данного изобретения полимеры по данному изобретению имеют относительно низкий молекулярный вес, что облегчает поток расплавленного полимера в пространство между слоями стекла. В различных вариантах осуществления по данному изобретению полимер имеет диапазон молекулярного веса от 10000 до 150000 Дальтон или от 40000 до 100000 Дальтон. В предпочтительных вариантах осуществления по данному изобретению полимер имеет диапазон молекулярного веса менее 150000 Дальтон, менее 100000 Дальтон или менее 70000 Дальтон. Как применяли в данном описании, диапазон молекулярного веса полимера означает, что, по меньшей мере, 80% молекул попадает в описанный диапазон. Например, полимер с молекулярным весом от 40000 до 100000 имеет, по меньшей мере, 80% своих полимеров в нормативных пределах.

В различных вариантах осуществления по данному изобретению скомбинированы два или три только что описанных признаков - повышенная температура субстрата, низкий молекулярный вес полимера и несколько точек нагнетания. Комбинации, таким образом, включают повышенную температуру субстрата и низкий молекулярный вес полимера, повышенную температуру стекла и несколько точек нагнетания, низкий молекулярный вес полимера и несколько точек нагнетания, и все три вместе.

Одним предпочтительным способом по данному изобретению является применение всех трех признаков вместе. Самой предпочтительной является процедура, при которой состав с низким молекулярным весом от 10000 до 125000 Дальтон проталкивают через 2-6 входов, по меньшей мере, в две противолежащие стороны части, и нагнетают между стеклом, нагретым от 100°C до 250°C.

В другом предпочтительном варианте осуществления состав с низким молекулярным весом от 10000 до 125000 Дальтон проталкивают через один вход и нагнетают между стеклом, нагретым от 100°C до 250°C.

В дополнительно предпочтительном варианте осуществления состав с низким молекулярным весом от 10000 до 125000 Дальтон проталкивают через 2-6 входов, по меньшей мере, в две противолежащие стороны части, и нагнетают между стеклом с температурой от 20°C до 80°C.

В другом предпочтительном варианте осуществления состав с низким молекулярным весом от 10000 до 125000 Дальтон проталкивают через один вход и нагнетают между стеклом с температурой от 20°C до 80°C.

В другом предпочтительном варианте осуществления стандартный коммерчески доступный состав с молекулярным весом от 150000 до 300000 Дальтон проталкивают через 2-6 входов, по меньшей мере, в две противолежащие стороны части и нагнетают между стеклом, нагретым от 100°C до 250°C.

В другом предпочтительном варианте осуществления состав с молекулярным весом от 70000 до 250000 Дальтон проталкивают через 2-6 входов, по меньшей мере, в две противолежащие стороны части и нагнетают между стеклом, нагретым от 100°C до 250°C.

В предпочтительном варианте осуществления стекло погружают в открытую форму и нагревают до 200°C. Затем форму полностью закрывают так, что слои стекла отделены с расстоянием, приблизительно равным желаемой толщине прослойки в готовой части. Состав с низким молекулярным весом, состоящий из смеси молекул с молекулярным весом в диапазоне от 40000 до 100000 Дальтон, загружают в блок для литья под давлением со шнековой пластикацией. Данный состав расплавляют в шнеке и нагнетают в полость через два отверстия нагнетания. Данные отверстия размещены напротив друг друга и ориентированы вдоль двух длинных кромок части, подлежащей слоению. После заполнения полости форму охлаждают для отвердения расплава, и затем извлекают часть.

Устройства для литьевого формования расплавленного полимера или для плавления гранулированного полимера и последующего литьевого формования расплава хорошо известны в технике (Injection Molding Handbook, 3rd edition, Dominick V Rosato, Donald V. Rosato, Marlene G. Rosato, Kluwer Academic publishers, 2000, ISBN 0-7923-8619-1). В одном варианте осуществления экструдер шнекового типа применяют для плавления полимера, создают давление и подают расплав в насадку, литник и литниковую систему, которая направляет расплав под давлением в пространство между стеклянными панелями. Конечно же, можно применять другие устройства, которые оказывают давление на полимерный расплав. Например, для вариантов осуществления, в которых полимерный расплав формуют смешиванием расплавов различных компонентов (смола, пластификатор, добавки и прочее) непосредственно перед нагнетанием, полученный расплав можно подвергнуть давлению и нагнетать в пространство без традиционного устройства воронка/гранула/шнек.

Концепцией по отношению к литьевому формованию является соотношение потока к толщине или соотношение всего расстояния, которое должен пройти расплав для заполнения формы, к толщине формы. Таким образом, максимальное соотношение потока к толщине обычно описывает самое большое расстояние, на которое данный полимер можно нагнетать, для данной щели при оптимизированных рабочих условиях. Самые распространенные пластические материалы, главным образом, попадают в соотношение диапазона от 100:1 для материалов с недостаточными характеристиками текучести до 300:1 для материала с высокими характеристиками текучести. В предпочтительном варианте осуществления данное изобретение делает возможным получение слоистого стекла, содержащего пластифицированный поли(винилбутираль) нагнетанием расплава в полости с соотношениями потока к пути в диапазоне от 200:1 до 1250:1. Для автомобильных частей среднего размера, таких как часть 750 мм на 1250 мм, описанных в примерах, данное изобретение делает возможным получение этих частей с толщиной полимерной прослойки в диапазоне от 0,3 мм до приблизительно 2 мм.

Может применяться любое приемлемое давление нагнетания, и в различных вариантах осуществления по данному изобретению применяют давление нагнетания менее 1,7×108 Паскалей, 1,4×108 Паскалей, 0,85×108 Паскалей или 0,3×108 Паскалей.

Пространство между оконными стеклами может иметь любую приемлемую толщину, и, главным образом, будет определяться предназначением панели и свойствами применяемого полимерного расплава. В различных вариантах осуществления толщина пространства может составлять от 0,1 до 4,0 миллиметров, от 0,2 до 2,0 миллиметров, от 0,25 до 1,0 миллиметра или от 0,3 до 0,7 миллиметра.

Стеклянные панели могут быть любого приемлемого размера, и в различных вариантах осуществления площадь поверхности каждой стеклянной панели при контакте с полимерным расплавом больше 200, 500 или 1000 квадратных сантиметров. В других вариантах осуществления площадь поверхности каждой стеклянной панели при контакте с полимерным расплавом больше 2000, 5000, 10000 или 20000 квадратных сантиметров.

В дополнительных вариантах осуществления по данному изобретению одно или более оконных стекол в любом из вышеописанных вариантов осуществления заменяют жестким субстратом полимерной пленки.

Полимерные пленки будут описаны более подробно ниже. В данных вариантах осуществления полимерную пленку применяют для формирования одной граничной поверхности с пространством, в которое нагнетают полимерный расплав. Полимерная пленка, как и стекло, типично поддерживается металлической формой. Полученная конструкция остекления, стекло/прослойка/полимерная пленка, известна как двойной слой и имеет много полезных применений.

В дополнительных вариантах осуществления две полимерные пленки применяют как жесткие субстраты для формирования варианта осуществления полимерная пленка/прослойка/полимерная пленка.

В других вариантах осуществления один или более слоев стекла заменили жестким толстым слоем пластика, такого как акриловый, например, Plexiglass®, поликарбонат, например, Lexan®, и другие пластики, которые традиционно применяют как остекления.

В других вариантах осуществления дополнительные нагнетания выполняют для внешней поверхности слоистого материала либо во время начального нагнетания, либо в последующем этапе. Целью данного вторичного нагнетания является прикрепление дополнительных полимерных пленок или компонентов для увеличения функциональности готовой части. Например, в автомобильных остеклениях можно ввести в часть зеркальные кнопки, крепежные зажимы или уплотнение.

В различных вариантах осуществления по данному изобретению в дополнение к любому одному или комбинации признаков нагретого стекла, полимера с низким молекулярным весом и нескольких точек нагнетания, формование многослойной стеклянной панели выполняют с помощью сжатия, которое начинают с двух слоев стекла, отделенных данным расстоянием и обычно параллельных друг другу. Начальная щель между слоями стекла слоев больше, чем щель, которая будет отделять два слоя в готовом продукте многослойного стекла. Полимерный расплав затем нагнетают в пространство между двумя слоями стекла. Общее количество нагнетенного расплава в некоторых вариантах осуществления является достаточным для полного заполнения щели между стеклом в готовой части, и, таким образом, не достаточным для заполнения всей начальной щели.

После нагнетания расплава прикладывают силу к внешней поверхности одного или обоих из двух слоев стекла способом сжатия слоев стекла друг с другом и уменьшением пространства между слоями до необходимых заключительных характеристик. Во время такого этапа сжатия полимерный расплав формируется в непрерывный слой, который находится в контакте с обоими слоями стекла на двух внутренних поверхностях.

Способ нагнетания/сжатия схематически показан на фигурах 1-4. На фигуре 1 два слоя стекла 12, 14, которые готовы для нагнетания полимерного расплава, в целом показаны на 10. Пространство, образованное между двумя слоями стекла, показано как 16. Фигура 2, которая представляет ограничения традиционного литьевого формования, показывает два слоя стекла 12, 14 на фигуре 1 с устройством нагнетания полимера 20, нагнетающим полимер в пространство 16. Как показано на фигуре 2, из-за относительно небольшого расстояния между двумя слоями стекла 12, 14 переднюю часть нагнетаемого полимера 18 нельзя протолкнуть до конца пространства, что вызвано наличием в части пространства воздуха, или из-за неполного полимерного слоя. Очевидно, что такой результат является нежелательным. Это ограничение потока было препятствием для развития литьевого формования многослойных остеклений.

Фигура 3 показывает способ нагнетания по данному изобретению, при котором, в дополнение к обеспечению одного или более из трех признаков, описанных выше (полимер с низким молекулярным весом, 2 или более входов и нагретый субстрат остекления), расстояние d между двумя слоями стекла 12, 14 увеличено для начального этапа нагнетания. Добавленное расстояние между слоями 12, 14 позволяет устройству для нагнетания 20 эффективно нагнетать полимерный расплав через все пространство 16 без каких-либо воздушных зазоров или прерывистых участков полимерного расплава. Фигура 4 показывает этап сжатия, на котором сжимают слои стекла 12, 14, уменьшая расстояние между слоями стекла до некоторого расстояния, меньшего «d». Во время этапа сжатия излишек полимерного расплава выталкивается через любые отверстия по кромкам слоев стекла 12, 14. Излишек вытолкнутого полимера можно удалить простым срезанием после охлаждение и отвердевания полимерного расплава.

Ширину «d» пространства и величину сжатия слоев стекла выберут на основе необходимой толщины полимерной прослойки в готовом продукте и параметров обработки полимерного расплава и применяемого аппарата нагнетания. Толщина полимерного слоя в заключительном продукте будет приблизительно соответствовать заключительному сниженному расстоянию между двумя слоями стекла с некоторыми вариациями при обработке.

В различных вариантах осуществления по данному изобретению расстояние «d» может составлять от 0,25 миллиметра до 10,0 миллиметров. В различных вариантах осуществления расстояние «d» можно уменьшить путем сжатия до менее 75%, менее 50% или менее 25% первоначального расстояния «d». В различных вариантах осуществления расстояние «d» уменьшают до 0,1 миллиметра - 7,5 миллиметра.

Полимерные расплавы по данному изобретению могут включать любой приемлемый полимер, а в предпочтительных вариантах осуществления полимерный расплав включает поли(винилбутираль), полиуретан, сополимер этилен-винилацетат или иономеры частично нейтрализованного сополимера этилен/метакриловая кислота. В предпочтительных вариантах осуществления предпочтительным полимером является поли(винилбутираль) или полиуретан. В предпочтительном варианте осуществления предпочтительным полимером является поли(винилбутираль). В предпочтительном варианте осуществления предпочтительным полимером является полиуретан.

В любом из приведенных в данном описании вариантов осуществления по данному изобретению, которые включают поли(винилбутираль) как полимерный компонент полимерного расплава, включен другой вариант осуществления, в котором полимерный компонент состоит из или в основном состоит из поли(винилбутираля). В таких вариантах осуществления любые вариации в добавках, включая пластификаторы, раскрытые в данном описании, могут применяться с полимерным расплавом, в котором полимер состоит из или в основном состоит из поли(винилбутираля).

В одном варианте осуществления полимерный расплав включает полимер на основе частично ацетилированных поливиниловых спиртов. В дополнительных вариантах осуществления полимерный расплав включает поли(винилбутираль) и один или более других полимеров. В любом из разделов данного описания, в которых предпочтительные диапазоны, значения и/или способы приведены специфически для поли(винилбутираля) (например, и без ограничения, для пластификаторов, процентного состава компонента, толщины и добавок, улучшающих характеристики), также применяют эти диапазоны, когда это применимо, к другим полимерам и смесям полимера, раскрытым в данном описании как полезные компоненты в полимерных расплавах.

Для вариантов осуществления, включающих поли(винилбутираль), можно получить любым приемлемым способом. Подробности приемлемых способов получения поли(винилбутираля) известны специалистам данной области (см., например, патенты США №2282057 и 2282026). В одном варианте осуществления можно применять способ с растворителем, который описан в Vinyl Acetal Polymers, in Encyclopedia of Polymer Science & Technology, 3rd edition, Volume 8, pages 381-399, B.E.Wade (2003). В другом варианте осуществления можно применять описанный здесь водный способ. Поли(винилбутираль) является коммерчески доступным в различных формах от, например, Solutia Inc., St. Louis, Missouri как смола Butvar™.

В различных вариантах осуществления смола, применяемая для формирования полимерного расплава, включающего поли(винилбутираль), включает от 10 до 35 процента по весу (вес.%) гидроксильных групп, рассчитанных как поливиниловый спирт, от 13 до 30 вес.% гидроксильных групп, рассчитанных как поливиниловый спирт, или от 15 до 22 вес.% гидроксильных групп, рассчитанных как поливиниловый спирт. Смола может также включать менее 15 вес.% остаточных эфирных групп, 13 вес.%, 11 вес.%, 9 вес.%, 7 вес.%, 5 вес.% или менее 3 вес.% остаточных эфирных групп, рассчитанных как поли(винилацетат), с балансом, являющимся ацеталем, предпочтительно бутеральдегид ацеталем, но необязательно включающим другие ацетальные группы в незначительном количестве, например, 2-этил-гексанальную группу (см., например, патент США №5137954).

В полимерных расплавах по данному изобретению можно применять различные агенты, регулирующие адгезию, включая ацетат натрия, ацетат калия и соли магния. Соли магния, которые могут применяться с данными вариантами осуществления данного изобретения, включают, но не ограничиваются, раскрытые в патенте США №5728472, такие как салицилат магния, никотинат магния, ди-(2-аминобензоат) магния, ди-(3-гидрокси-2-нафтоат) магния и бис-(2-этилбутират) магния (номер по «Chemical abstracts» 79992-76-0). В различных вариантах осуществления данного изобретения солью магния является бис-(2-этилбутират) магния.

Добавки могут быть включены в полимерный расплав для улучшения его характеристики в заключительном многослойном продукте остекления. Такие добавки включают, но не ограничиваются, следующие агенты: агенты против слипания, пластификаторы, красители, пигменты, стабилизаторы (например, ультрафиолетовые стабилизаторы), антиоксиданты, модификаторы текучести, усиливающие наполнители, модификаторы ударной прочности, ингибиторы горения, абсорбенты инфракрасного излучения, комбинации вышеуказанных добавок и подобное, как известно из уровня техники. В предпочтительном варианте осуществления полимерные расплавы по данному изобретению включают одну или более смазывающие добавки, модификаторы текучести, светостабилизаторы, смазки для форм или термические стабилизаторы.

В различных вариантах осуществления полимерных расплавов по данному изобретению полимерные расплавы могут включать от 5 до 60, от 25 до 60, от 5 до 80, от 10 до 70 или от 20 до 80 частей пластификатора на сто частей смолы (phr). Конечно, для определенного применения можно использовать другие пригодные количества. В некоторых вариантах осуществления пластификатор имеет углеводородный сегмент из менее 20, менее 15, менее 12 или менее 10 атомов углерода.

Количество пластификатора может быть приспособлено для влияния на температуру стеклования (Tg) поли(винилбутирального) слоя, который сформирован из расплава. В основном более высокие количества пластификатора добавляют для понижения Tg. Прослойки поли(винилбутирального) полимера, сформированные из расплавов по данному изобретению, могут иметь Tg, например, 40°C или менее, 35°C или менее, 30°C или менее, 25°C или менее, 20°C или менее и 15°C или менее.

Любые пригодные пластификаторы можно добавить к полимерным смолам по данному изобретению для формирования полимерных расплавов. Пластификаторы, применяемые в полимерных расплавах по данному изобретению, могут включать, среди прочего, сложные эфиры многоосновной кислоты или многоатомного спирта. Приемлемые пластификаторы включают, например, триэтиленгликоль ди-(2-этилбутират), триэтиленгликоль ди-(2-этилгексаноат), триэтиленгликоль дигептаноат, тетраэтиленгликоль дигептаноат, дигексил адипат, диоктил адипат, гексил циклогексиладипат, смеси гептил и нониладипатов, диизонониладипат, гептилнониладипат, дибутилсебацинат, полимерные пластификаторы, такие как масло-модифицированные себациновые алкиды, смеси фосфатов и адипатов, такие, как описаны в патенте США №3841890, и адипаты, такие, как описаны в патенте США №4144217, смеси и комбинации всех вышеуказанных. Другие пластификаторы, которые можно применять, являются смешанными адипатами, полученными из С4-С9 алкильных спиртов и С4-С10 циклоспиртов, как раскрыто в патенте США №5013779, и С6-С8 адипатных эфиров, таких как гексиладипат. В различных вариантах осуществления применяемым пластификатором является дигексиладипат и/или триэтиленгликоль ди-2 этилгексаноат.

Различные варианты осуществления включают сополимер этилен-винилацетат (также известный как поли(этилен-со-винилацетат), как описано в патенте США №4614781, патенте США №5415909, патенте США №5352530 и патенте США №4935470. Различные варианты осуществления включают полиуретан, включающий, например, полиэфир алифатического изоцианата на основе полиуретана (доступный от Thermedics Polymer Products of Noveon Inc). В вариантах осуществления, включающих иономеры частично нейтрализованного сополимера этилен/метакриловая кислота, предпочтительным иономером является Surlyn®, доступный от DuPont. Другие добавки могут быть включены в полиуретановые смолы во время формирования расплава, такие как ультрафиолетовые стабилизаторы и функциональные химикаты для обеспечения высокой адгезии к стеклу.

В предпочтительном варианте осуществления гранулы пластифицированного поли(винилбутираля), такие как раскрытые в заявке на патент США 11/264,510, находящейся на стадии рассмотрения, применяют для формирования полимерного расплава. Такие гранулы могут быть загружены в традиционное устройство для литьевого формования для получения расплава поли(винилбутираля).

Как применяют в данном описании, «полимерная пленка» означает относительно тонкий и жесткий полимерный слой, который функционирует как жесткий субстрат или слой, позволяющий улучшить характеристики. Полимерные пленки отличаются от прослоек, сформованных из полимерных расплавов, тем, что полимерные пленки самостоятельно не обеспечивают необходимую устойчивость к проникновению и свойства сохранения стекла для многослойной структуры остекления. Поли(этилентерефталат) наиболее часто применяется как полимерная пленка.

В различных вариантах осуществления слой полимерной пленки имеет толщину от 0,013 мм до 0,20 мм, предпочтительно от 0,025 мм до 0,1 мм или от 0,04 до 0,06 мм. Слой полимерной пленки может необязательно иметь обработанную поверхность или быть покрытым для улучшения одного или более свойства, такого как адгезия или отражение инфракрасного излучения. Данные функционально выполненные слои включают, например, многослойный набор для отражения инфракрасного солнечного излучения и пропускания видимого света при солнечном освещении. Этот многослойный набор известен в технике (см., например, международную заявку WO88/01230 и патент США №4799745) и может включать, например, один или более металлических слоев ангстремной толщины и один или более (например, два) последовательно расположенных, оптически взаимодействующих диэлектрических слоев. Как также известно (см., например, патенты США №4017661 и 4786783), металлический слой(слои) может необязательно нагреваться пропусканием электрического тока через него, для удаления инея или предотвращения запотевания любых соединенных слоев стекла.

Дополнительный тип полимерной пленки, который можно применять в данном изобретении, описанный в патенте США №6797396, включает множество неметаллических слоев, которые функционируют для отражения инфракрасной радиации без создания интерференции, которая может быть вызвана металлическими слоями.

Слой полимерной пленки в некоторых вариантах осуществления является оптически прозрачным (т.е. объекты, размещенные рядом на одной стороне слоя, могут быть видны наблюдателю, который смотрит через слой с другой стороны), и обычно имеет больший, в некоторых вариантах осуществления значительно больший, модуль упругости на растяжение независимо от композиции, чем у любого прилегающего полимерного слоя. В различных вариантах осуществления слой полимерной пленки включает термопластический материал. Среди термопластических материалов, обладающих приемлемыми свойствами, находятся нейлоны, полиуретаны, акрилы, поликарбонаты, полиолефины, такие как полипропилен, ацетаты целлюлозы и триацетаты, винилхлоридные полимеры и сополимеры, и подобное. В различных вариантах осуществления слой полимерной пленки включает материалы, такие как перенапряженные термопластические пленки, обладающие отмеченными свойствами, которые включают полиэфиры, например, поли(этилентерефталат) и поли(этилентерефталат) гликоль (PETG). В различных вариантах осуществления используют поли(этилентерефталат), и в различных вариантах осуществления поли(этилентерефталат) был растянут в двух направлениях для улучшения прочности, и был термостабилизирован для обеспечения низких усадочных характеристик при повышенных температурах (например, усадка менее 2% в обоих направлениях через 30 минут при 150°C).

Различные методики покрытия и обработки поверхности для поли(этилентерефталатной) пленки, которые можно применять с данным изобретением, раскрыты в опубликованной заявке на европейский патент №0157030. Полимерные пленки по данному изобретению могут также включать твердое покрытие и/или слой против запотевания, которые известны из уровня техники.

Существует много преимуществ в способах литьевого формования по данному изобретению. Например, устранены трудности, связанные с получением, хранением и обработкой полимерных листов, что значительно снижает затраты. Дополнительно, способы литьевого формования, раскрытые в данном описании, намного проще существующих в данное время многоэтапных способов, при которых могут требоваться, например, множественные этапы нагревания, автоклавные условия и другие процедурно сложные этапы.

Пример 1

Следующая таблица представляет полученное при помощи компьютера моделирование характеристик потока, сформованного литьем, для нагнетания пластифицированного поли(винилбутираля) с низким молекулярным весом в диапазоне от 40000 до 100000, нагретого до температуры расплава 220°С. Полимерный расплав подают из серий 51 отверстий нагнетания, располагаемых равномерно вдоль одной из длинных кромок части, которую нужно заполнить. Размеры полости составляют 1250 мм в ширину, 750 мм в длину, 1,2 мм в толщину. Поверхности для нагнетания нагревают до 50°C. С целью моделирования время нагнетания, как предполагается, составляет приблизительно 5 секунд, а максимальное давление нагнетания, которое обеспечивается оборудованием, ограничено до 1,72×108 Паскалей (25000 фунтов на квадратный дюйм). Моделирования для этих и других примеров проводили с помощью программного обеспечения Moldflow® (Moldflow Corporation, Framingham, Massachusetts).

Пример 2

Следующая таблица представляет полученное при помощи компьютера моделирование характеристик потока, сформованного литьем, для нагнетания того же самого поли(винилбутираля), как в примере 1, но с поверхностями нагнетания, нагретыми до 100°C.

Пример 3

Следующая таблица представляет полученное при помощи компьютера моделирование характеристик потока, сформованного литьем, для нагнетания того же самого поли(винилбутираля), как в примере 1, но с поверхностями нагнетания, нагретыми до 150°С.

Пример 4

Следующая таблица представляет полученное при помощи компьютера моделирование характеристик потока, сформованного литьем, для нагнетания того же самого поли(винилбутираля), как в примере 1, но с поверхностями нагнетания, нагретыми до 200°C.

Пример 5

Увеличение давления нагнетания в течение времени для четырех вышеописанных примеров представлено на фигуре 5.

Пример 6

Объем формы, заполненный в течение времени, для четырех вышеописанных примеров представлен на фигуре 6.

Пример 7

Следующая таблица представляет полученное при помощи компьютера моделирование характеристик потока, сформованного литьем, для поли(винилбутираля) с низким молекулярным весом (“низкомолекулярный ПВБ”) в 1,8 миллиметровой щели. Поли(винилбутираль) с низким молекулярным весом относится к пластифицированному поли(винилбутиралю) с молекулярным весом в диапазоне от 40000 до 100000. Перед нагнетанием состав нагревают до температуры расплава 220°С. Расплав полимера подают через один вход в полость. Полость составляет 1250 миллиметров в ширину и 750 миллиметров в длину, и вход расположен на кромке 1250 миллиметровой стороны. Поверхности нагнетания нагревают до 50°С. С целью моделирования время нагнетания, как предполагается, составляет приблизительно 5 секунд, а максимальное давление нагнетания, которое подается оборудованием, ограничено до 1,72×108 Паскалей (25000 фунтов на квадратный дюйм).

Пример 8

Следующая таблица представляет полученное при помощи компьютера моделирование характеристик потока, сформованного литьем, точно так же, как в примере 7, но где полость имеет ширину 2,8 миллиметра.

Пример 9

Следующая таблица представляет полученное при помощи компьютера моделирование характеристик потока, сформованного литьем, точно так же, как в примере 7, но где поли(винилбутираль) является “стандартным” поли(винилбутиралем) (“станд. ПВБ”), что означает пластифицированный поли(винилбутираль) с диапазоном молекулярного веса от 150000 до 300000 Дальтон.

Пример 10

Следующая таблица представляет полученное при помощи компьютера моделирование характеристик потока, сформованного литьем, точно так же, как в примере 9, но где полость имеет ширину 2,8 миллиметра.

Пример 11

График давления нагнетания в течение времени для данных, приведенных выше в примерах 7-10, показан на фигуре 7.

Пример 12

График процентного заполнения формы в течение времени для данных, приведенных выше в примерах 7-10, показан на фигуре 8.

Пример 13

Следующая таблица представляет полученное при помощи компьютера моделирование характеристик потока, сформованного литьем, для нагнетания пластифицированного поли(винилбутираля) с молекулярным весом в диапазоне от 40000 до 100000, нагретого до температуры расплава 220°C перед нагнетанием в полость толщиной 1,2 миллиметра через один вход. Размеры полости составляют 1250 миллиметров в ширину, 750 миллиметров в длину. Один вход помещен на кромке 1250 миллиметровой стороны. Поверхности нагнетания нагревают до 200°C. С целью моделирования время нагнетания, как предполагают, равно приблизительно 5 секунд, а максимальное давление нагнетания, которое обеспечивается оборудованием, ограничено до 1,72×108 Паскалей (25000 фунтов на квадратный дюйм).

Пример 14

Следующая таблица представляет полученное при помощи компьютера моделирование характеристик потока, сформованного литьем, точно так же, как в примере 13, но где применяют второй вход и размещают напротив первого входа, расположенного на второй 1250 мм кромке.

Пример 15

Следующая таблица представляет полученное при помощи компьютера моделирование характеристик потока, сформованного литьем, точно так же, как в примере 14, но где применяют третий и четвертый вход. Входы расположены так, что два набора входов противопоставлены друг другу вдоль каждой из противоположных длинных кромок. Входы 1 и 2, таким образом, размещены на 416 мм и 833 мм вдоль первой 1250 мм кромки, тогда как входы 3 и 4 размещены на 416 мм и 833 мм второй 1250 мм кромки.

Пример 16

Следующая таблица представляет полученное при помощи компьютера моделирование характеристик потока, сформованного литьем, точно так же, как в примере 15, но где применяют пятый и шестой вход. Входы расположены так, что два набора входов противоположны друг другу вдоль каждой из противоположных длинных кромок. Входы 1, 2 и 3, таким образом, размещены на 312,5 мм, 625 мм и 973,5 мм вдоль первой 1250 мм кромки, тогда как входы 4, 5 и 6 размещены на 312,5 мм, 625 мм и 973,5 мм второй 1250 мм кромки.

Пример 17

График давления нагнетания в течение времени для данных, приведенных выше в примерах 13-16, показан на фигуре 9.

Пример 18

График процентного заполнения формы в течение времени для данных, приведенных выше в примерах 13-16, показан на фигуре 10.

Пример 19

Следующая таблица представляет полученное при помощи компьютера моделирование характеристик потока, сформованного литьем, для нагнетания между пластинками стекла, нагретыми до температуры 50°C и имеющими щель 1,8 миллиметров. Пластифицированный поли(винилбутираль) с молекулярным весом в диапазоне 40000-100000 нагрели до температуры расплава 220°C перед нагнетанием. Размеры полости между пластинами стекла равны 1250 миллиметров в ширину, 750 миллиметров в длину. Расплав подали через один вход, расположенный на кромке 1250 миллиметровой стороны. С целью моделирования время нагнетания, как предполагают, равно приблизительно 5 секунд, а максимальное давление нагнетания, которое обеспечивается оборудованием, ограничено до 1,72×108 Паскалей (25000 фунтов на квадратный дюйм).

Пример 20

Следующая таблица представляет полученное при помощи компьютера моделирование характеристик потока, сформованного литьем, точно так же, как в примере 19, но с полостью шириной 2,8 миллиметра.

Пример 21

Следующая таблица представляет полученное при помощи компьютера моделирование характеристик потока, сформованного литьем, точно так же, как в примере 19, но где пластины стекла нагревают до 200°С.

Пример 22

Следующая таблица представляет полученное при помощи компьютера моделирование характеристик потока, сформованного литьем, точно так же, как в примере 19, но где пластины стекла нагревают до 200°С, а полость имеет щель 2,8 миллиметра.

Пример 23

График давления нагнетания в течение времени для данных, представленных выше в примерах 19-22, показан на фигуре 11.

Пример 24

График процентного заполнения формы в течение времени для данных, представленных выше в примерах 19-22, показан на фигуре 12.

Поскольку изобретение было описано со ссылкой на иллюстративные варианты осуществления, специалистам данной области техники будет понятно, что могут быть сделаны различные изменения и эквиваленты, которые заменят элементы данного изобретения без отклонения от объема изобретения. Кроме того, можно выполнить много модификаций для приспособления идей изобретения к конкретной ситуации или материалу без отклонения от его существенного объема. Потому допускается, что изобретение не ограничивается конкретными вариантами осуществления, которые раскрыты как лучший вариант выполнения данного изобретения, но данное изобретение будет включать все варианты осуществления, попадающие в объем прилагаемой формулы изобретения.

Также будет понятно, что любые диапазоны, значения или характеристики, которые даны для любого отдельного компонента данного изобретения, могут применяться взаимозаменяемо с любыми диапазонами, значениями или характеристиками, которые даны для любого из других компонентов изобретения, где совместно, для формирования варианта осуществления, имеющего определенные значения для каждого из компонентов, приведенных в данном описании. Например, может быть сформирована полимерная смола, включающая остаточное содержание гидроксильных групп, в любом из диапазонов, приведенных в дополнение к любому из диапазонов, приведенных для пластификатора, когда это целесообразно, для формирования многих преобразований, которые находятся в пределах объема данного изобретения, но которые будет сложно перечислить.

Любые ссылочные номера фигур, приведенные в реферате или каком-либо пункте формулы изобретения, служат только для иллюстративных целей, и не должны рассматриваться для ограничения заявленного изобретения любым конкретным вариантом осуществления, показанным на любой фигуре.

Фигуры выполнены без масштаба, если не указано иначе.

Каждая ссылка, включая журнальные статьи, патенты, заявки на патенты и книги, упомянутые в данном описании, включена ссылкой во всей полноте.

Изобретение относится к многослойному остеклению. Технический результат изобретения заключается в упрощении способа получения многослойных панелей, в повышении безопасности производства и в облегчении нагнетания полимера в пространство между стеклами. Листы стекла устанавливают таким образом, что формируется щель между указанными субстратами остекления. Нагнетают полимерный расплав в указанную щель. Полимерный расплав имеет молекулярный вес менее 150000 Дальтон. Полимерный расплав включает поли(винилбутираль), полиуретан, сополимер этилен-винилацетат или иономеры частично нейтрализованного сополимера этилен/метакриловая кислота. Один или оба из указанных субстратов остекления нагревают до, по меньшей мере, 80°С перед нагнетанием расплава, причем для нагнетания используют, по меньшей мере, два отдельных входа. 8 з.п. ф-лы, 24 пр., 12 ил.

1. Способ получения многослойной панели остекления, при котором:

обеспечивают два жестких субстрата остекления;

устанавливают указанные субстраты остекления относительно друг друга таким образом, что формируется щель между указанными субстратами остекления; и

нагнетают полимерный расплав в указанную щель таким образом, что формируется указанная многослойная панель остекления, где указанный полимерный расплав включает полимер с молекулярным весом менее 150000 Да, и где указанный полимерный расплав включает поли(винилбутираль), полиуретан, сополимер этилен-винилацетат или иономеры частично нейтрализованного сополимера этилен/метакриловая кислота.

2. Способ по п.1, где указанный молекулярный вес составляет менее 100000 Да.

3. Способ по п.1, где указанный молекулярный вес составляет менее 70000 Да.

4. Способ по п.1, где указанные субстраты являются стеклом.

5. Способ по п.1, где один или оба из указанных жестких субстратов остекления нагревают до, по меньшей мере, 80°С перед указанным нагнетанием, и где используют, по меньшей мере, два отдельных входа для указанного нагнетания.

6. Способ по п.5, где указанный молекулярный вес составляет менее 100000 Да, где один или оба из указанных жестких субстратов остекления нагревают до, по меньшей мере, 150°С перед указанным нагнетанием, и где используют, по меньшей мере, четыре входа.

7. Способ по п.5, где указанный полимерный расплав включает поли(винилбутираль).

8. Способ по п.5, где указанные субстраты являются стеклом.

9. Способ по п.1, где:

A) один или оба из указанных жестких субстратов остекления нагревают до, по меньшей мере, 80°С перед указанным нагнетанием; или

B) используют, по меньшей мере, два отдельных входа для указанного нагнетания.

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2750075C1 |

| СПОСОБ ИСПЬГТАНИЙ ПРИЕЛ1НИКОВ ЗВУКОВОГО ДАВЛЕНИЯ | 0 |

|

SU211818A1 |

| СПОСОБ ПЕРЕДАЧИ ИНФОРМАЦИИ, СЕТЕВОЕ УСТРОЙСТВО И ОКОНЕЧНОЕ УСТРОЙСТВО | 2016 |

|

RU2728762C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО СТЕКЛА СЛОЖНЫХ КОНФИГУРАЦИЙ | 1998 |

|

RU2162064C2 |

| Композиционный сплав и способ его изготовления | 2023 |

|

RU2815374C1 |

Авторы

Даты

2012-04-10—Публикация

2007-08-22—Подача