Предлагаемое изобретение относится к способам производства многослойного стекла методом заливки. Многослойное стекло, производимое предлагаемым способом, может быть использовано в строительстве для остекления зенитных фонарей, оконных проемов, оранжерей, зимних садов и т.д.

Производство многослойных стекол по методу заливки включает в себя следующие основные технологические операции: соединение по периметру материалов - нетвердеющих или твердеющих герметиков, подпрессовку собранного пакета и дальнейшую заливку образованной стеклами полости одним их многочисленных составов органических смол, полимеризующихся под действием УФО или катализаторов.

В зависимости от особенностей составов и физических свойств используемых материалов в каждом конкретном случае отрабатываются режимы производства и единицы технологического оборудования.

При этом обеспечивается в большей части производство изделий только одного конкретного вида, например, плоского многослойного стекла. Использование уже отработанной технологии и оборудования для других видов изделий, например гнутых и сферических форм, как правило, приводит к отрицательным результатам.

В производстве плоских и незначительно изогнутых стекол внутреннее давление смолы уменьшают за счет изменения положения - переводом с вертикального положения в горизонтальное. Для гнутых многослойных стекол данный прием практически не снижает давление. Вся нагрузка, создаваемая высотой столба смолы, действует на стекла, которые практически, из-за сложности форм, мало подвержены деформации. Давление внутри слоистых конструкций, особенно при больших габаритах и различных радиусах, может достигать критических величин, вызывая даже разрушение стекол.

Известен способ изготовления полированных блоков с применением связующей смолы между первой и второй полированными панелями, одна из которых может быть освинцованной, протравленной или декоративной (патент Великобритании N 2178363, МКИ B 32 B 17/10, 31/06). Отличительные пункты способа в полном объеме охватывают проблемы, связанные с производством плоских многослойных стекол, особенно в вопросе изготовления декоративных блоков.

Недостатoк способа - ограниченность ассортимента стекол, производимых по данному изобретению. Способ не предусматривает возможности использования его для производства многослойных стекол сложных конфигураций, например, из моллированных гнутых заготовок разных радиусов изгиба или сферических и других конфигураций стекол.

Ближайшим аналогом предлагаемого изобретения является способ производства многослойного стекла (патент Великобритании N 2155856 A, B 32 B 17/10).

Согласно предлагаемому способу для изготовления плоского многослойного стекла перед заливкой пакета его устанавливают под углом у горизонтали, а затем после заливки для вытеснения воздушных пузырей и компенсации действия давления столба заливочного полимера его помещают в горизонтальное положение.

В заявленном способе в связи с тем, что стекла имеют сложную конфигурацию, включая гнутые и сферические, перевод пакета в горизонтальное положение не производится, а удаление воздушных пузырей и компенсацию давления полимерного столба осуществляют путем вакуумирования пакета, находящегося под углом к горизонтали. Это связано с тем, что стекла сложных конфигураций не могут иметь строго горизонтальное положение и поэтому не будет происходить компенсации давления и полного удаления воздушного пузыря.

Предлагаемый способ производства многослойного стекла сложных конфигураций позволяет получать стекло по методу заливки сложных конфигураций: плоских, гнутых и сферических. Он включает установку на расстоянии друг от друга двух и более стекол, их фиксацию и герметизацию по периметру кромок, установку пакета перед заливкой под углом к горизонтали, заполнение через заливное отверстие воздушного промежутка между ними полимерными смолами, полимеризующимися под действием УФО или катализаторов, с герметизацией заливного отверстия.

Отличительной особенностью способа является то, что осуществляется непрерывная компенсация избыточного давления столба заливного полимера, а удаление воздушного пузыря осуществляется путем вакуумирования.

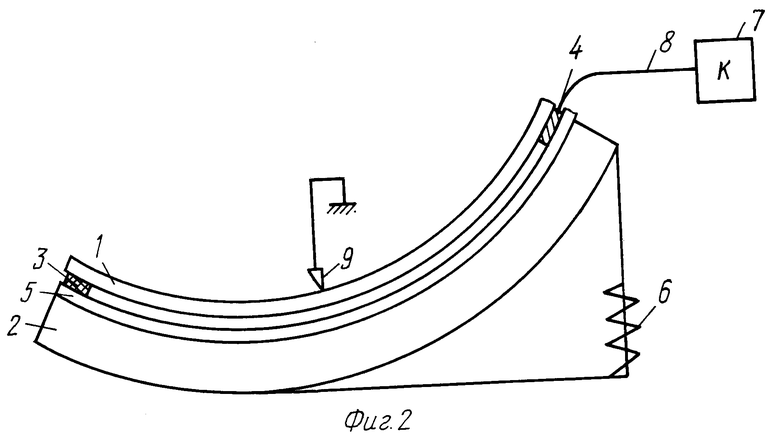

На фиг. 1 изображен пакет стекол, собранный для заливки;

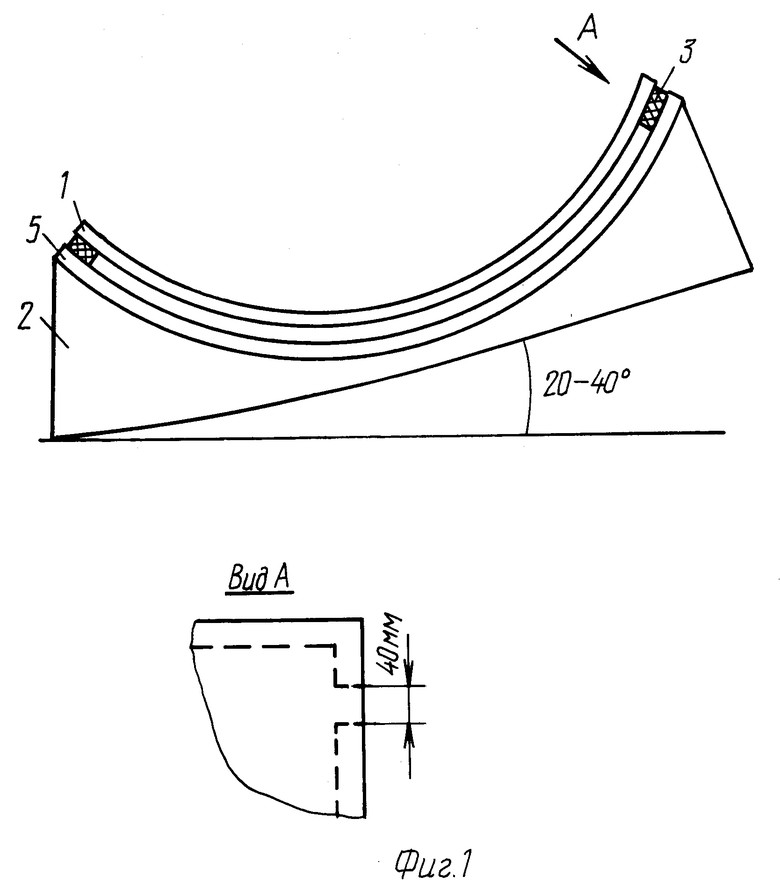

на фиг. 2 - схематическое изображение способа заливки стекол сложных конфигураций.

Для осуществления способа одно из стекол 1 устанавливается в форму 2 (фиг. 1) выпуклой поверхностью вниз. По периметру стекла укладывают кант 3 из уплотняющего материала, например полиизобутилена. В одной из верхних кромок стекла 1 в угловой части оставляется заливочное отверстие 4 длиной 30-40 мм (фиг. 2). На стекло 1 накладывается второе стекло 5 (фиг. 1). После сборки пакет из двух стекол обжимают по периметру или прокатывают специальными обжимными роликами. Форма 2 с пакетом стекол 1,5 устанавливается под углом 20-40o к горизонтали (фиг. 2) с помощью подъемника 6 кривизны пакета стекол. При малом радиусе кривизны стекол угол наклона формы должен быть больше, чем при большом радиусе кривизны стекол. После фиксации формы в определенном положении включается вакуумный насос 7. Создаваемый насосом вакуум с помощью вакуумного шланга иглы 8 на конце подводится к межстекольному пространству. Для работы могут быть использованы иглы с большим или меньшим сечением проходных каналов. Вакуум подводится путем прокола иглой 8 канта 3. При этом происходит подпрессовка пакета и ширина уплотняющего канта несколько увеличивается. Затем вакуум отключается. Давление внутри пространства увеличивается до атмосферного. В специальной емкости подготавливается необходимый объем многокомпонентнoй или однокомпонентной смолы, полимеризующейся под действием УФО. В центральной зоне вогнутой поверхности пакета стекол устанавливается приспособление 9 (маячок), представляющeе собой конусную деталь, предназначенную для определения увеличения толщины пакета стекол. По достижении толщины пакета равной 10-13% от исходной, т.е. с учетом усадки смолы, проводят отсос воздушного пузыря до полного его удаления.

Далее оставшимся объемом смолы заполняют остальную часть воздушного пространства. Заполнение проводят одним из известных способов посредством дозатора, нагнетающего смолу в полость, или путем свободной заливки через специальную воронку. По окончании заливки заливочное отверстие герметизируется одним из известных способов: посредством термоклея или тем же полиизобутиленовым канатом. Вновь с помощью вакуума проводят вакуумирование оставшегося воздушного пузыря. При этом следят за показанием маячка 9. Отсос прекращают, когда будет достигнута толщина пакета, равная нулевому значению, плюс величина усадки. По окончании полимеризации смолы толщина пакета примет исходное значение. При использовании в производстве смол, полимеризующихся при комнатном освещении, т.е. многокомпонентных, в течение 1,5-2 ч целесообразно часть пакета оставлять под нагрузкой в течение всего времени полимеризации. Создание внутри межстекольного объема разряжения, компенсирующего давление высоты столба смолы, снимает опасные нагрузки на кант 3 (фиг. 1), сохраняя герметичность пакета в течение времени полимеризации. После окончания полимеризации смолы проводится контроль качества, и изделие передается на склад для хранения. Хранение изделий сложной формы необходимо осуществлять в специальных формах, предохраняющих от воздействия ударных и других механических нагрузок, особенно в первые сутки после его изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойного стекла | 2001 |

|

RU2223240C2 |

| СПОСОБ ПРОИЗВОДСТВА ФЛОАТ-СТЕКЛА | 1998 |

|

RU2149838C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 1998 |

|

RU2144518C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛИРОВАННОГО СТЕКЛА | 1998 |

|

RU2139834C1 |

| СПОСОБ ВАРКИ СТЕКЛА В ВАКУУМНОЙ ПЕЧИ | 2014 |

|

RU2572479C1 |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЛИСТОВОГО СТЕКЛА | 2016 |

|

RU2631949C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 1997 |

|

RU2133714C1 |

| МНОГОСЛОЙНОЕ ИЗДЕЛИЕ КОНСТРУКЦИОННОЙ ОПТИКИ | 2009 |

|

RU2396224C1 |

| СПОСОБ МОЛЛИРОВАНИЯ СТЕКЛОИЗДЕЛИЙ | 2014 |

|

RU2546693C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ КОНСТРУКЦИОННОЙ ОПТИКИ | 1986 |

|

RU2026267C1 |

Изобретение относится к способам производства многослойного стекла методом заливки и может быть использовано в строительстве для остекления зенитных фонарей, оконных проемов, оранжерей, зимних садов и т.д. Способ производства многослойного стекла сложных конфигураций, включающий установку на расстоянии друг от друга 2 и более листов стекла, их фиксацию и герметизацию по периметру, установку пакета перед заливкой под углом к горизонтали, заполнение через заливное отверстие воздушного промежутка между ними полимерными смолами, полимеризующимися под действием УФО или катализаторов, с герметизацией заливного отверстия, при котором для получения гнутых и сферических многослойных стекол непрерывную компенсацию избыточного давления столба заливного полимера, удаление воздушного пузыря осуществляют путем вакуумирования, причем вакуумирование пакета осуществляется с помощью иглы, проходящей через уплотнительный кант пакета. Технический результат - получение ламинированного стекла: плоского, гнутого и сферического по методу заливки на одном технологическом оборудовании. 1 з.п. ф-лы, 2 ил.

| СПОСОБ ПРИГОТОВЛЕНИЯ АЭРИРОВАННОГО ВЯЗКОУПРУГОГО СОСТАВА И НАГНЕТАНИЯ ЕГО В СКВАЖИНУ | 1999 |

|

RU2155856C1 |

| Устройство для однослойной навивки гибкого органа | 1987 |

|

SU1557086A1 |

| Устройство для склейки многослойных изделий остекления | 1978 |

|

SU743963A1 |

| Устройство для сборки пакетов при склейке многослойных изделий остекления | 1979 |

|

SU857036A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОМОБИЛЬНОГО ВЕТРОВОГО СТЕКЛА ТРИПЛЕКС | 1990 |

|

RU2007373C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ НА ОСНОВЕ СИЛИКАТНОГО СТЕКЛА | 1993 |

|

RU2088623C1 |

| FR 7812999 A, 02.05.1978. | |||

Авторы

Даты

2001-01-20—Публикация

1998-12-23—Подача