Изобретение относится к керамическим композиционным материалам и может быть использовано при изготовлении теплонагруженных узлов и деталей перспективных газотурбинных установок и двигателей газо-, нефтеперекачивающих, транспортных и энергетических систем, работающих в условиях высоких термоциклических нагрузок при температурах до 1650°С на воздухе и в продуктах сгорания топлива.

Известен композиционный материал, который состоит из армирующего неорганического волокна и матрицы, включающей 40-95 мас.% фазы SiC и 5-60 мас.% оксидной фазы. Оксидная фаза может представлять собой ZrSiO4 или стеклокерамическую фазу составов ВаО-MgO-Al2O3-SiO2 или SrO-Al2O3-SiO2. При этом средний элементный состав фазы SiC составляет, мас.%: 30-80 Si, 15-69 С, 0,005-20 О или 30-80 Si, 10-65 С, 0,005-25 О (патент США №6331496).

Недостатком указанного композиционного материала является низкая термостойкость (стойкость к циклическим нагревам) при температуре 1650°С.

Известен керамический композиционный материал, содержащий углеродные волокна и матрицу следующего состава, мас.%:

Керамический композиционный материал может быть использован при изготовлении узлов и деталей горячего тракта газотурбинных двигателей, применяющихся в авиационной технике и машиностроении для эксплуатации при температурах не выше 1500°С.

Известен также керамический композиционный материал, содержащий углеродные волокна и матрицу следующего химического состава, мас.%:

Известный композиционный материал может быть использован при изготовлении деталей, работающих в условиях воздействия окислительных сред при температурах до 1550°С.

К недостаткам этих материалов следует отнести низкую термостойкость при температурах до 1650°С.

Наиболее близким аналогом, взятым за прототип, является керамический композиционный материал, содержащий углеродные волокна и матрицу, включающую кремний, углерод, тетраборид кремния, диоксид кремния, диоксид гафния и карбид кремния при следующем соотношении компонентов матрицы, мас.%:

Недостатком композиционного материала - прототипа является недостаточная термостойкость при температуре до 1650°С.

Технической задачей предлагаемого изобретения является создание керамического композиционного материала, обладающего повышенной термостойкостью в условиях высоких термоциклических нагрузок при рабочей температуре до 1650°С.

Поставленная техническая задача достигается тем, что предложен керамический композиционный материал, содержащий углеродные волокна и матрицу, включающую кремний, углерод, диоксид кремния, диоксид гафния, карбид кремния, при этом исходная композиция матрицы имеет следующий химический состав, мас.%:

Установлено, что изменение содержания диоксида кремния и диоксида гафния при заявленных соотношениях и содержаниях других компонентов в матрице позволяет повысить термостойкость керамического композиционного материала за счет образования наноструктурированной тугоплавкой стекловидной фазы переменного состава в системе «SiO2-стекло-HfO2-HfSiO4», способной к релаксации термоупругих напряжений, обеспечивающей самозалечивание и герметизацию возможных технологических и эксплуатационных микродефектов за счет допирования наномодификаторами на основе золь-гель прекурсоров, предотвращая диффузию кислорода в объем материала и препятствуя окислению углеродного армирующего волокна, при воздействии высоких термоциклических нагрузок на воздухе и в продуктах сгорания топлива при рабочей температуре до 1650°С.

Примеры осуществления

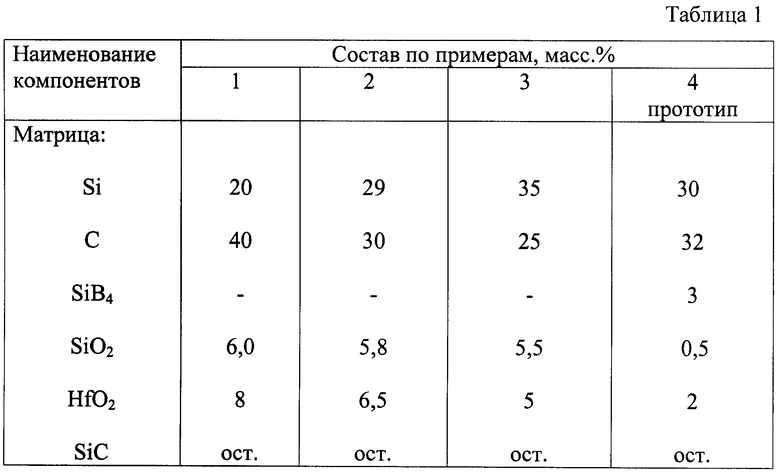

Для получения композиционного материала были приготовлены композиции предлагаемого материала (1-3) и материала-прототипа (4), соотношение компонентов в которых приведено в таблице 1.

Дисперсные частицы матрицы карбида кремния, кремния, углерода (SiC, Si, С) смешивали с углеродным волокном в полиэтиленовых барабанах. В качестве углеродного волокнистого материала использовали углеродные волокна УКНП-5000.

Количество углеродного волокна составляло 10-20 мас.%.

Карбид кремния, кремний и углерод перед смешиванием предварительно измельчали на мельницах планетарного типа до получения частиц размером менее 40 мкм.

Порошок диоксида гафния имел частицы размером 40-60 нм.

В качестве прекурсора использовали промышленно-выпускаемый коллоидный раствор двуокиси кремния с содержанием твердой фазы 26 мас.%.

Полученную смесь засыпали в пресс-форму и прессовали при температурах 180-200°С. Затем пресс-заготовки подвергали высокотемпературной термообработке в вакуумной печи при температуре 1650-1800°С.

После термообработки в вакууме образцы подвергали пропитке наномодификаторами на основе золь-гель прекурсоров (золем диоксида кремния SiO2 с добавками нанодисперсного порошка диоксида гафния HfO2) с промежуточными сушками на воздухе.

Образцы керамического композиционного материала, изготовленные по композициям (1-3), испытывали на термостойкость при температуре 1650°С в течение 5000 циклов по 1 мин каждый по режиму 800↔1650°С и в течение 100 циклов по 10 мин каждый по режиму 1650↔20°С, охлаждение на воздухе. Материал - прототип испытывали на термостойкость при температуре 1600°С. Результаты исследований представлены в таблице 2 и 3.

Анализ полученных результатов свидетельствует о том, что при высокотемпературных термоциклических нагревах термостойкость предлагаемого композиционного материала в 1,6 раза выше по сравнению с материалом - прототипом, который теряет часть углерода армирующего наполнителя, что приводит к его разрушению после испытаний при 1600°С соответственно после 3100 (табл.2) и 60 (табл.3) циклов.

Таким образом, применение предлагаемого композиционного материала с повышенной термостойкостью при изготовлении теплонагруженных деталей перспективных газотурбинных установок, в том числе внутренней поверхности камеры сгорания ГТД, других функциональных материалов обеспечивает их работоспособность в условиях высоких термоциклических нагрузок при температурах до 1650°С в агрессивных средах в течение длительного времени и, соответственно, позволяет повысить надежность и ресурс изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2530802C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2009 |

|

RU2392250C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2009 |

|

RU2397969C1 |

| КЕРАМИЧЕСКИЙ ОКИСЛИТЕЛЬНО-СТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560046C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2388727C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2007 |

|

RU2352543C1 |

| Керамический композиционный материал с многослойной структурой | 2022 |

|

RU2781514C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ АНТИОКИСЛИТЕЛЬНОЕ ПОКРЫТИЕ | 2022 |

|

RU2800358C1 |

| Керамический композиционный материал | 2018 |

|

RU2689947C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМОКИСЛОРОДНОЙ КЕРАМИКИ, СТРУКТУРИРОВАННОЙ НАНОСТРУКТУРАМИ TIN | 2012 |

|

RU2526453C2 |

Изобретение относится к керамическим композиционным материалам и может быть использовано при изготовлении теплонагруженных узлов и деталей перспективных газотурбинных установок и двигателей газо-, нефтеперекачивающих, транспортных и энергетических систем, работающих в условиях высоких термоциклических нагрузок при температурах до 1650°С на воздухе и в продуктах сгорания топлива. Предложенный керамический композиционный материал включает углеродные волокна и матрицу, полученную из композиции следующего химического состава, мас.%: Si 20-35, С 25-40, SiO2 5,5-6,0, НfО2 5-8, SiC - остальное. Технический результат изобретения - повышение надежности и ресурса службы изделий в условиях высоких термоциклических нагрузок при рабочей температуре до 1650°С. 3 табл.

Керамический композиционный материал, содержащий углеродные волокна и матрицу, включающую кремний, углерод, диоксид кремния, диоксид гафния, карбид кремния, отличающийся тем, что исходная композиция матрицы имеет следующий химический состав, мас.%:

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2009 |

|

RU2392250C1 |

| RU 2005107462 А1, 27.08.2006 | |||

| US 6277440 В1, 21.08.2001 | |||

| СА 1336559 А, 08.08.1995 | |||

| US 6331496 В, 18.12.2001. | |||

Авторы

Даты

2012-04-10—Публикация

2010-10-05—Подача