Область техники, к которой относится изобретение

Варианты осуществления, описанные в настоящем документе, в целом, относятся к способам и твердым катализаторам для реакций, включающих алкоголиз, переэтерификацию и диспропорционирование. Более конкретно, варианты осуществления, описанные в настоящем документе, относятся к способам непрерывного получения органических карбонатов, органических карбаматов и других продуктов посредством алкоголиза, переэтерификации и/или диспропорционирования над твердым катализатором в виде неподвижного слоя. Растворимое металлорганическое соединение может непрерывно вводиться в реактор при очень низких уровнях для поддержания активности твердого катализатора в течение большой продолжительности цикла.

Уровень техники

Переэтерификация или реакция обмена сложных эфиров с помощью спиртов (реакция алкоголиза) представляет собой важный класс реакций, которые могут катализироваться с помощью как кислотных, так и основных катализаторов. Примеры переэтерификации, как правило, включают химические реакции, в которых участвуют органические карбонаты и сложные эфиры карбоновых кислот в качестве реагентов, продуктов или как тех, так и других. Другие реакции переэтерификации включают получение биодизельного топлива посредством переэтерификации триглицеридов с помощью этанола или метанола. Алкоголиз, как правило, представляет собой реакцию, где одна или несколько функциональных групп соединения заменяются алкокси или арилокси группами алкоголя (алкил- или арилгидроксильного соединения). Примеры алкоголиза включают химические реакции, в которых участвует мочевина, где аминовые группы заменяются алкокси группами с получением органических карбаматов и карбонатов.

Сложные эфиры карбоновых кислот получают посредством переэтерификации сложного эфира карбоновой кислоты с помощью спирта в присутствии кислотного и основного катализатора. Серная кислота (гомогенная) и кислотные смолы (твердые) являются предпочтительными кислотными катализаторами. Растворимые основания, такие как NaOH и KOH, различные алкоксиды или амины Na/K (гомогенные) и различные основные смолы (твердые) являются предпочтительными основными катализаторами. Хотя катализаторы могут представлять собой либо гомогенный катализатор, либо гетерогенный катализатор для переэтерификации сложных эфиров карбоновых кислот, основные катализаторы являются, как правило, более эффективными, чем кислотные катализаторы. Например, длинноцепные сложные алкилметакриловые эфиры получают посредством реакции обмена метилметакрилата с помощью длинноцепного спирта в присутствии основного катализатора.

Биодизельное топливо может быть получено посредством переэтерификации растительных масел (триглицеридов) с помощью метанола или этанола посредством использования гомогенного основного катализатора, такого как метоксид натрия или ацетат кальция, как описано в патентах США № 6712867 и 5525126, и основного твердого катализатора, такого как смешанный оксид из оксида цинка и оксида алюминия или алюмината цинка (оксид цинка на носителе из оксида алюминия, кальцинированные при высокой температуре). Твердые катализаторы на основе алюмината цинка описаны, например, в патенте США № 5908946 и в публикации заявки на патент США № 2004/0034244.

Патент США № 5908946 описывает двухстадийный способ получения сложных эфиров посредством взаимодействия растительных масел или животных масел со спиртом в присутствии твердых катализаторов, таких как оксид цинка или алюминаты цинка типа шпинели. На первой стадии, вызывается преобразование триглицерида до высокой степени преобразования, обычно выше чем 90%. На второй стадии, преобразуются остальные триглицериды, диглицериды и моноглицериды. Реакции переэтерификации осуществляют при температуре от 230 до 245°C, примерно при 5,2 бар (примерно 725 фунт/кв.дюйм абс.). Высокая степень преобразования требует относительно низких скоростей потока смеси исходных материалов (часовая объемная скорость 0,5 час-1 или ниже).

Патент США № 6147196 описывает способ получения сложных эфиров жирных кислот с высокой чистотой из растительного или животного масла в присутствии гетерогенного катализатора (алюмината цинка). Публикация заявки на патент США №2004/0034244 относится к технологической схеме получения сложных алкиловых эфиров из растительного или животного масла и спирта в присутствии гетерогенного катализатора (алюмината цинка). Сложные эфиры получают посредством переэтерификации в двух реакторах с неподвижным слоем. Высокое преобразование триглицерида получают в первом реакторе. После выделения глицерина из первого потока реакции переэтерификации, оставшиеся непреобразованные триглицериды, диглицериды и моноглицериды преобразуются в сложные эфиры во втором реакторе. Переэтерификацию осуществляют при 200°C, примерно при 62 бар (900 фунт/кв.дюйм абс.) и при часовой объемной скорости 0,5 час-1.

W. Xie et al. (J. Mol. Cat. A: Chem. 246, 2006, p. 24-32) обсуждают метанолиз соевого масла в присутствии кальцинированного гидротальцитного катализатора Mg-Al. Кальцинированные гидротальциты с отношением Mg/Al 3,0, полученные в результате кальцинирования при 500°C представляют собой катализатор, который может дать высокую основность и превосходную каталитическую активность для этой реакции. Они сообщают о растворимой основности гидротальцитов кальцинированных при различных температурах.

Дизельные двигатели выбрасывают больше частиц и NOx, чем бензиновые двигатели. Сообщается, что диалкилкарбонаты являются эффективными при уменьшении уровня частиц в выхлопе дизельного двигателя. В соответствии с патентом США № 5954280, мочевина и аммиак являются эффективными агентами, понижающими уровень NOx. Но использование мочевины и аммиака для дизельного двигателя имеет практические проблемы или неудобства. Патент США № 6017368 описывает этилкарбамат как эффективный при понижении уровней NOx от дизельных двигателей. Патент США № 4731231 (1988) сообщает, что сублимированная циануровая кислота может представлять собой эффективный агент для устранения или понижения уровня NOx. Высокотемпературное сублимирование циануровой кислоты производит изоциановую кислоту (HNCO), которая, как считается, является ответственной за устранение NOx. Европейские патенты EP 0363681 и EP 0636681 описывают сложный карбонатный эфир алифатического триола или тетраола в качестве компонента смазывающих агентов с низким уровнем дыма.

N-арилметилкарбамат получают по реакции ароматического амина с диметилкарбонатом, как правило, в присутствии основного катализатора, из-за низкой скорости реакции в отсутствие катализатора. N-арилметилкарбамат может разлагаться с получением ароматического изоцианата при повышенной температуре. Например, толуолдикарбамат получают посредством взаимодействия толуолдиамина с диметилкарбонатом в присутствии катализатора. Разложение толуолдикарбамата при повышенной температуре дает толуолдиизоцианат.

Органические карбонаты (сложные диэфиры угольной кислоты) являются пригодными для использования соединениями, которые могут использоваться в качестве растворителей, алкилирующих агентов, агентов для карбонилирования, агентов сополимеризации, присадок к топливу и тому подобное. Диметилкарбонат (DMC) представляет собой важный диалкилкарбонат, обычно используемый в качестве исходного материала для получения дифенилкарбоната (DPC, диарилкарбонат). Имеются различные способы промышленного получения DMC. В одном из таких промышленных способов, DMC получают посредством переэтерификации циклического карбоната с помощью метанола в присутствии гомогенизированного катализатора. Хотя патенты могут описывать использование гомогенных катализаторов или гетерогенных катализаторов для переэтерификации циклического карбоната с помощью метанола, в настоящее время нет промышленного опыта, где гетерогенный или твердый катализатор используют для получения DMC, вероятно, из-за малой продолжительности цикла гетерогенных катализаторов для таких способов. DPC обычно сополимеризуется с диолом, таким как бисфенол A, для получения поликарбонатов. Поликарбонаты используются в различных специальных применениях, таких как диски памяти, ветровые стекла, технологические пластики, оптические материалы и тому подобное.

Современные технологии для получения диарилкарбонатов с использованием нефосгенового способа производят ароматические карбонаты, такие как DPC, посредством переэтерификации DMC с помощью фенола с получением метилфенилкарбоната и метанола, с последующим диспропорционированием метилфенилкарбоната с получением DPC и DMC в присутствии гомогенных металлорганических катализаторов посредством использования ряда из множества реакторов реакционной дистилляции. Предпочтительный гомогенный катализатор представляет собой алкоксид титана. Такие способы описаны, например, в патентах США № 4045464, 4554110, 5210268 и 6093842. Гомогенные катализаторы извлекают из самой тяжелой части потоков продуктов как твердый продукт, который может затем преобразовываться в растворимый гомогенный катализатор для рециклирования.

Использование гомогенного катализатора при получении DPC часто требует отделения гомогенного катализатора от продукта, в особенности, когда катализаторы используются при относительно высоких скоростях введения исходных материалов. Для уменьшения этого и других недостатков, связанных с использованием гомогенных катализаторов для получения диарилкарбонатов, патенты США № 5354923 и 5565605 и публикация заявки PCT WO03/066569 описывают альтернативные способы, где используются гетерогенные катализаторы. Например, патент США № 5354923 описывает катализаторы на основе оксида титана в форме порошка для демонстрации получения EPC, MPC и DPC из DEC или DMC и фенола. Патент США № 5565605 описывает микропористые материалы, содержащие элементы Группы 4, в качестве катализаторов для переэтерификации и диспропорционирования. Однако твердые катализаторы в форме порошка, как правило, являются непригодными или менее предпочтительными для промышленного получения DPC или метилфенилкарбоната в больших объемах. WO03/066569 описывает способ непрерывного получения DPC в присутствии гетерогенного катализатора, полученного посредством нанесения оксида титана на носителе из диоксида кремния в двухстадийном способе с неподвижным слоем, посредством взаимодействия DMC с фенолом.

Z-H Fu and Y. Ono (J. MoI. Catal. A.Chemical, 118 (1997), p. 293-299) и заявка JP № HEI 07-6682 описывают гетерогенные катализаторы для получения дифенилкарбоната посредством переэтерификации DMC с помощью фенола до MPC и диспропорционирования MPC до DPC в присутствии MoO3 или V2O5, нанесенных на неорганический носитель, такой как диоксид кремния, диоксид циркония или диоксид титана. Переэтерификация и диспропорционирование осуществляют в башенном реакторе реакционной дистилляции, состоящем из реактора и дистилляционной башни, с удалением побочных продуктов посредством дистилляции.

Публикации заявок на патент США № 2007/0093672 ('672) и 2007/0112214 ('214) (теперь патент США № 7288668) описывают способы получения различных органических карбонатов, таких как диарилкарбонаты, включая DPC, в присутствии гетерогенных катализаторов. В публикации '214, необходимые реакции (переэтерификации и диспропорционирования) осуществляют в жидкой фазе в присутствии гетерогенного катализатора. Множество реакторов с неподвижным слоем для реакций переэтерификации и диспропорционирования соединены с одной дистилляционной колонной, где легкие соединения, такие как этанол и DEC, удаляют как фракции из верхней части колонны, а более высококипящие соединения, включая DPC, удаляют как смешанную кубовую фракцию. Затем DPC извлекают из кубовой фракции.

Публикация '672 описывает способ получения диарилкарбонатов и диалкилкарбонатов посредством осуществления необходимых реакций в духфазной (пары и жидкость) реакции над различными твердыми катализаторами для переэтерификации и диспропорционирования. Химические реакции, дающие органические карбонаты, осуществляются в ряду реакторов с неподвижным слоем, в то же время, осуществляя выделение легкого побочного продукта в жидкой фазе в паровую фазу, чтобы сдвинуть неблагоприятное равновесие реакции в направлении желаемого продукта. Способ является в особенности пригодным для получения алкиларилкарбонатов, таких как EPC (этилфенилкарбонат), и диарилкарбонатов, таких как DPC (дифенилкарбонат). Способ является также пригодным для получения диалкилкарбонатов, таких как DEC. Ряд реакторов с неподвижным слоем соединяются в различных положениях на одной дистилляционной колонне посредством боковых выходных потоков и обратных потоков. Дистилляционная колонна также содержит разделительные ступени выше последнего реактора в ряду и ниже первого реактора в ряду. Гетерогенные катализаторы могут быть получены посредством осаждения одного или двух оксидов металлов из Ti, Zr, Nb, Hf, Ta, Mo, V, Sb и тому подобное на пористых носителях, таких как силикагель. Гетерогенные катализаторы могут также быть получены посредством прививки одного или нескольких металлорганических соединений из элементов Ti, Zr, Nb, Hf, Ta, Mo, V, Sb и тому подобное на пористом носителе, который имеет поверхностные гидроксильные группы или смесь гидроксильных и алкоксигрупп.

Различные другие способы получения органических карбонатов с помощью гетерогенных катализаторов описываются в патентах США № 5231212, 5498743 и 6930195.

P. Ball et al. (C1 Mol. Chem. Vol. 1, 1984, p. 95-108) изучали химию получения диалкилкарбоната в присутствии различных гомогенных или гетерогенных катализаторов. Например, диметилкарбонат получают посредством алкоголиза мочевины. Диметоксид дибутилолова, как сообщается, является особенно эффективным катализатором. Сообщается, что гетерогенные катализаторы также являются эффективными для химии в присутствии сокатализаторов, таких, как 4-диметиламинопиридин и PPh3. Гетерогенные катализаторы, о которых сообщалось, представляют собой Al2O3, Sb2O3 и диоксид кремния. Плавленный SiO2 не является катализатором, но становится каталитическим в присутствии PPh3.

В патенте США № 7074951, диалкилкарбонат получают посредством алкоголиза мочевины с помощью спирта в присутствии гомогенного катализатора на основе комплекса олова в присутствии высококипящего растворителя, содержащего атом - донор электронов, такого как триглим. Этот патент также демонстрирует способность непрерывного получения DMC в течение примерно 1500 часов.

Европейский патент EP 1629888 и D. Wang et al. (Fuel Processing Tech. 88, 8, 2007, p. 807-812) описывают, что DMC и DEC могут быть получены в присутствии оксида цинка и оксида цинка на носителе из диоксида кремния. Эти публикации ничего не говорят о стабильности катализатора или продолжительности цикла катализатора.

Дезактивирование катализатора во время реакций переэтерификации и диспропорционирования может вызываться осаждением тяжелых полимеров на поверхности катализатора и в порах. Скорость дезактивирования катализатора под действием осаждения полимера увеличивается с увеличением концентрации алкиларилкарбоната и диарилкарбоната или как того, так и другого в реакционной смеси. Деполимеризация полимеров на гетерогенных катализаторах описывается в публикации '672. Однако деполимеризация может приводить только к частичному восстановлению активности твердого катализатора.

Патенты США № 6768020 и 6835858 описывают способы получения диалкилкарбонатов и побочного продукта пропиленгликоля посредством реакции пропиленкарбоната с DMC, водой или как с тем, так и с другим, в присутствии твердого катализатора, такого как оксид лантана и оксид цинка на носителе из оксида алюминия, диоксида кремния и тому подобное. Проблема нестабильности катализатора частично решается в патенте США № 6768020 посредством осаждения большого количества оксида лантана на носитель, такой как оксид алюминия и диоксид кремния.

Приемлемая методика для компенсации дезактивирования катализатора представляет собой постепенный подъем температуры реакции, когда дезактивируется катализатор. Это методика, к сожалению, часто ускоряет дезактивирование гетерогенных катализаторов.

Для промышленного производства, использующего гетерогенный катализатор, как правило, требуются долговременные стабильные рабочие характеристики твердого катализатора. Стоимость катализатора, перерывы в работе, связанные с заменой катализатора, и другие факторы, как известно в данной области, диктуют, чтобы гетерогенные катализаторы имели минимальный срок службы, как правило, больше чем 3 месяц, 6 месяцев или год, в зависимости от способа.

Хотя гетерогенный катализ различных реакций переэтерификации является возможным, как описывается в различных патентах и публикациях, выше, они не сообщают ничего о сроке службы или продолжительности цикла катализатора. Согласно опыту авторов настоящего изобретения такие гетерогенные катализаторы имеют нежелательно короткие продолжительности цикла.

Соответственно, имеется необходимость в способах переэтерификации и/или диспропорционирования, использующих гетерогенные катализаторы с улучшенными рабочими характеристиками катализатора.

Сущность изобретения

В одном из аспектов, варианты осуществления, описанные в настоящем документе, относятся к способу алкоголиза, способ включает: введение реагентов и микроскопического количества растворимого металлорганического соединения в реактор, содержащий твердый катализатор алкоголиза; где растворимое металлорганическое соединение и твердый катализатор алкоголиза, каждый, независимо содержит элемент Группы II - Группы VI. Твердый катализатор и металлорганическое соединение могут содержать один и тот же элемент Группы II - Группы VI в некоторых вариантах осуществления.

В другом аспекте, варианты осуществления, описанные в настоящем документе, относятся к способу получения диалкилкарбонатов, способ включает: введение спирта и реагента алкоголиза, содержащего, по меньшей мере, одно соединение из мочевины, органического карбамата и циклического карбоната, в первую реакционную зону, содержащую твердый катализатор алкоголиза; введение растворимого металлорганического соединения в первую реакционную зону, где твердый катализатор алкоголиза и растворимое металлорганическое соединение, каждый, независимо содержат элемент Группы II - Группы VI.

В другом аспекте, варианты осуществления, описанные в настоящем документе, относятся к способу получения диарилкарбоната, способ включает: введение ароматического гидроксисоединения и диалкилкарбоната в первую реакционную зону, содержащую твердый катализатор переэтерификации; и введение растворимого металлорганического соединения в первую реакционную зону, где твердый катализатор переэтерификации и растворимое металлорганическое соединение, каждый, независимо содержат элемент Группы II - Группы VI.

В другом аспекте, варианты осуществления, описанные в настоящем документе, относятся к способу получения алкиларилкарбоната, способ включает: введение ароматического гидроксисоединения и диалкилкарбоната в первую реакционную зону, содержащую твердый катализатор переэтерификации; и введение растворимого металлорганического соединения в первую реакционную зону, где твердый катализатор переэтерификации и растворимое металлорганическое соединение, каждый, независимо содержат элемент Группы II - Группы VI.

В другом аспекте, варианты осуществления, описанные в настоящем документе, относятся к способу получения биодизельного топлива, способ включает: введение спирта и глицерида в первую реакционную зону, содержащую твердый катализатор переэтерификации; и введение растворимого металлорганического соединения в первую реакционную зону, где твердый катализатор переэтерификации и растворимое металлорганическое соединение, каждый, независимо содержат элемент Группы II - Группы VI.

В другом аспекте, варианты осуществления, описанные в настоящем документе, относятся к способу получения алкиларилкарбоната, способ включает: введение ароматического гидроксисоединения и диалкилкарбоната в первую реакционную зону, содержащую твердый катализатор переэтерификации; и введение растворимого металлорганического соединения в первую реакционную зону, где твердый катализатор переэтерификации и растворимое металлорганическое соединение, каждый, независимо содержат элемент Группы II - Группы VI.

В другом аспекте, варианты осуществления, описанные в настоящем документе, относятся к способу получения биодизельного топлива, способ включает: введение спирта и глицерида в первую реакционную зону, содержащую твердый катализатор переэтерификации; и введение растворимого металлорганического соединения в первую реакционную зону, где твердый катализатор переэтерификации и растворимое металлорганическое соединение, каждый, независимо содержат элемент Группы II - Группы VI.

В другом аспекте, варианты осуществления, описанные в настоящем документе, относятся к способу реактивирования отработанного твердого катализатора алкоголиза, способ включает: удаление полимерных материалов, осажденных на катализаторе; и повторное осаждение каталитически активных металлов на твердый катализатор.

Другие аспекты и преимущества будут понятны из следующего далее описания и прилагаемой формулы изобретения.

Краткое описание чертежей

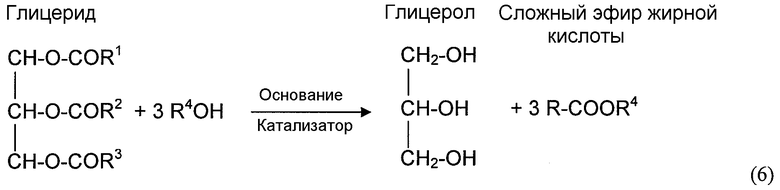

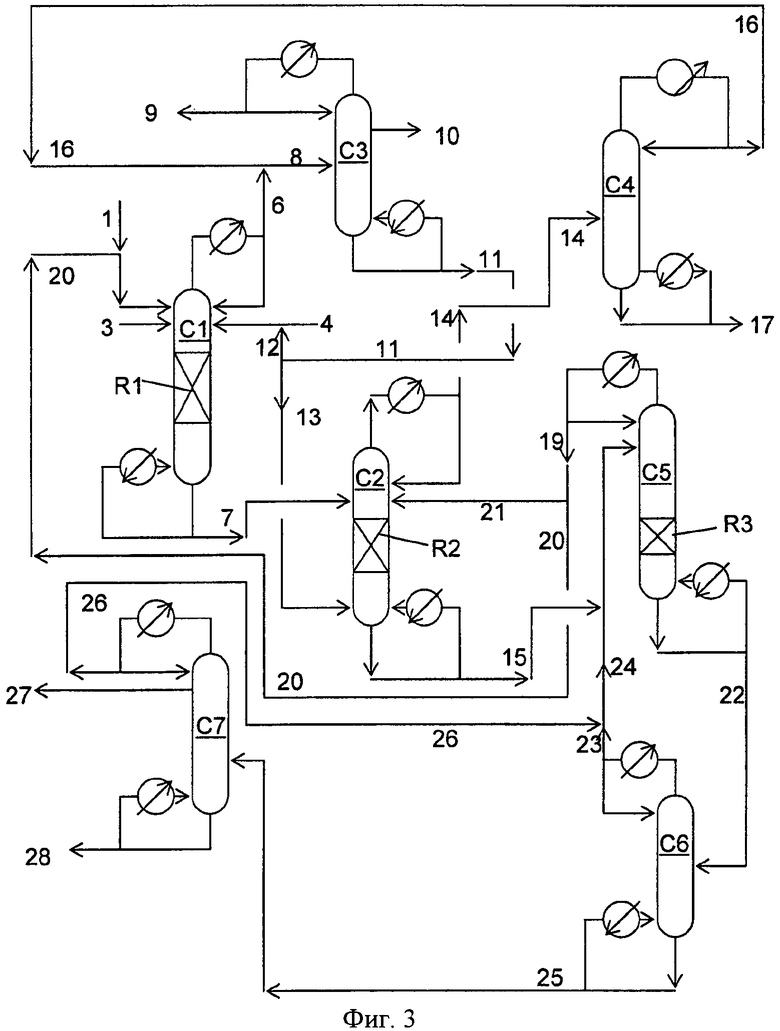

Фигура 1 представляет собой упрощенную блок-схему способа, иллюстрирующую способ получения диарилкарбонатов в соответствии с вариантами осуществления, описанными в настоящем документе.

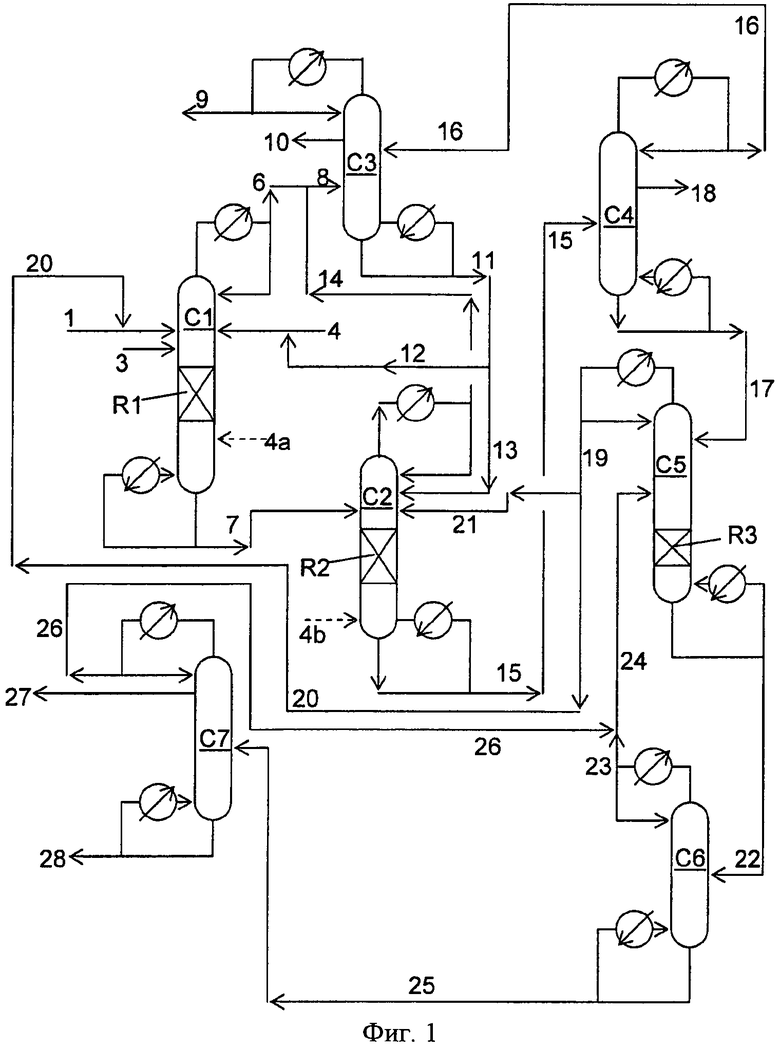

Фигура 2 представляет собой упрощенную блок-схему способа, иллюстрирующую способ получения диарилкарбонатов в соответствии с вариантами осуществления, описанными в настоящем документе.

Фигура 3 представляет собой упрощенную блок-схему способа, иллюстрирующую способ получения диарилкарбонатов в соответствии с вариантами осуществления, описанными в настоящем документе.

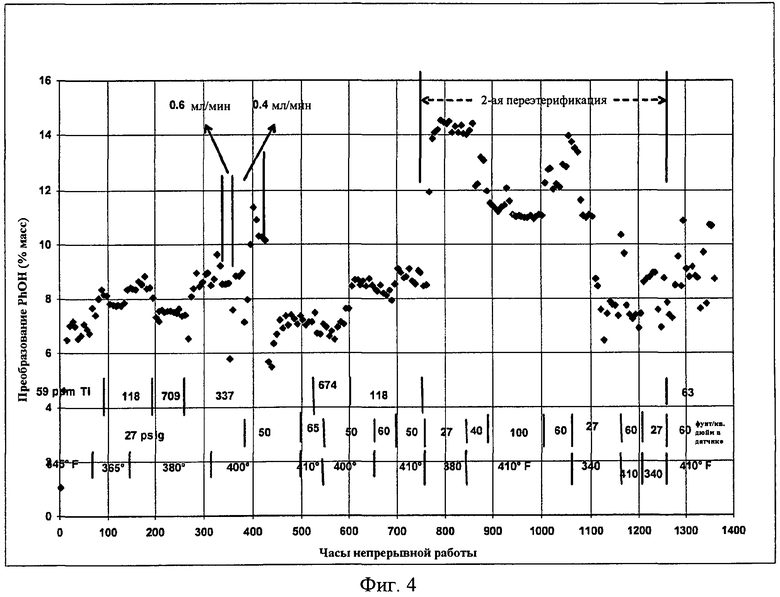

Фигура 4 представляет собой графическое представление переэтерификации с использованием гомогенного катализатора.

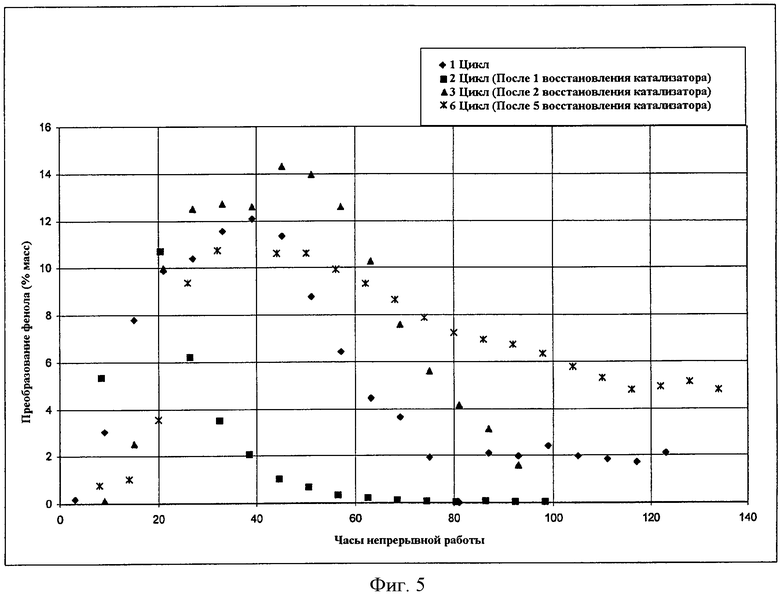

Фигура 5 представляет собой графическое представление активности катализатора после реактивирования катализатора в соответствии с вариантами осуществления, описанными в настоящем документе.

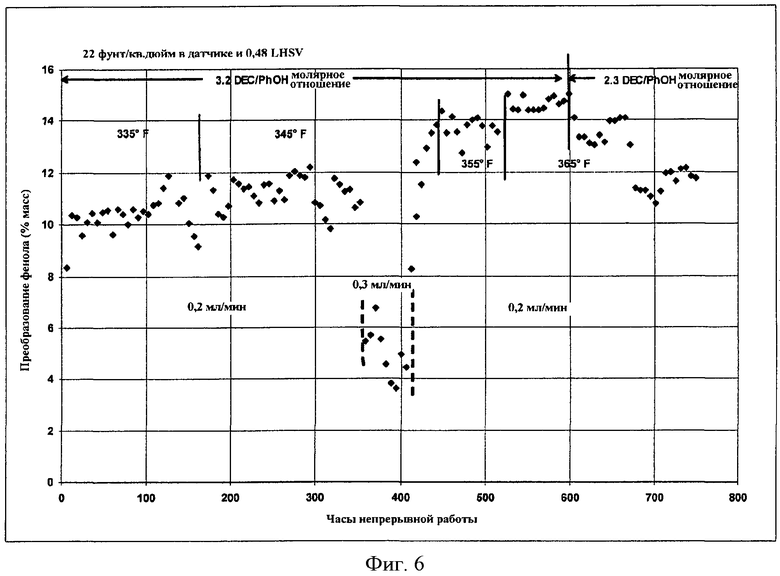

Фигура 6 представляет собой графическое представление активности твердого катализатора, когда микроскопическое количество растворимого металлорганического соединения добавляют в реактор в соответствии с вариантами осуществления, описанными в настоящем документе.

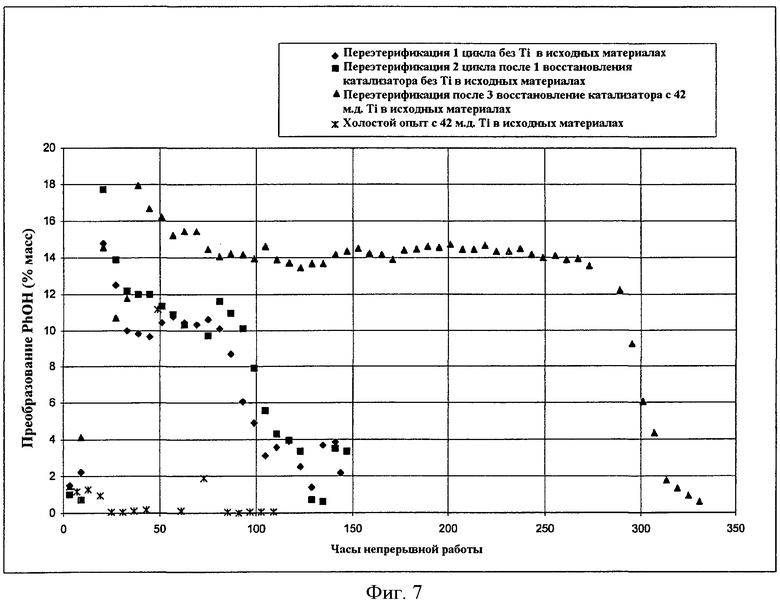

Фигура 7 графически сравнивает активность гетерогенного катализатора с активностью твердого катализатора, когда микроскопическое количество растворимого металлорганического соединения добавляют в реактор в соответствии с вариантами осуществления, описанными в настоящем документе.

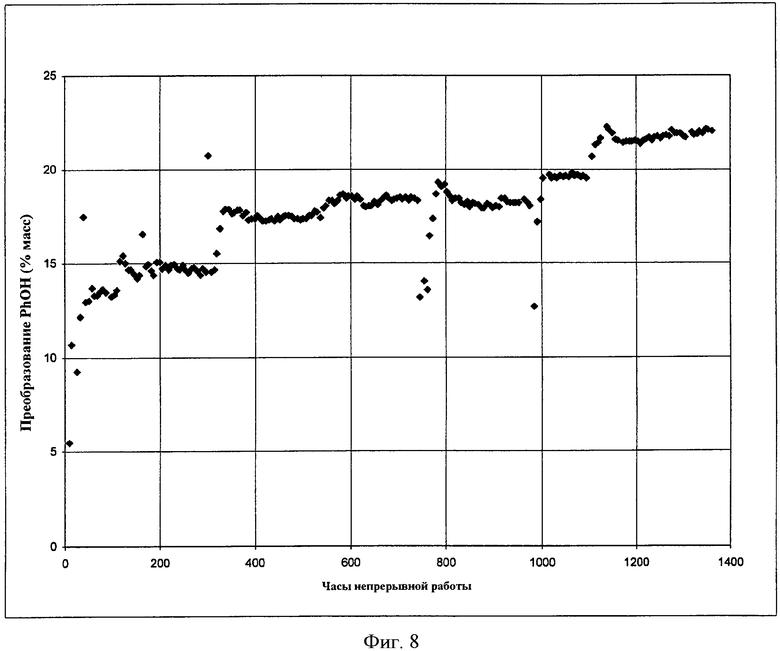

Фигура 8 представляет собой графическое представление активности твердого катализатора, когда микроскопическое количество растворимого металлорганического соединения добавляют в реактор в соответствии с вариантами осуществления, описанными в настоящем документе.

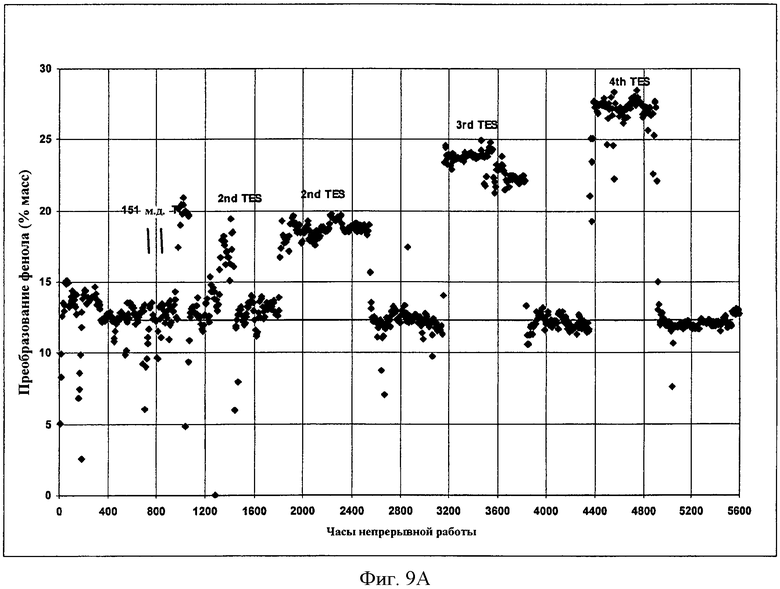

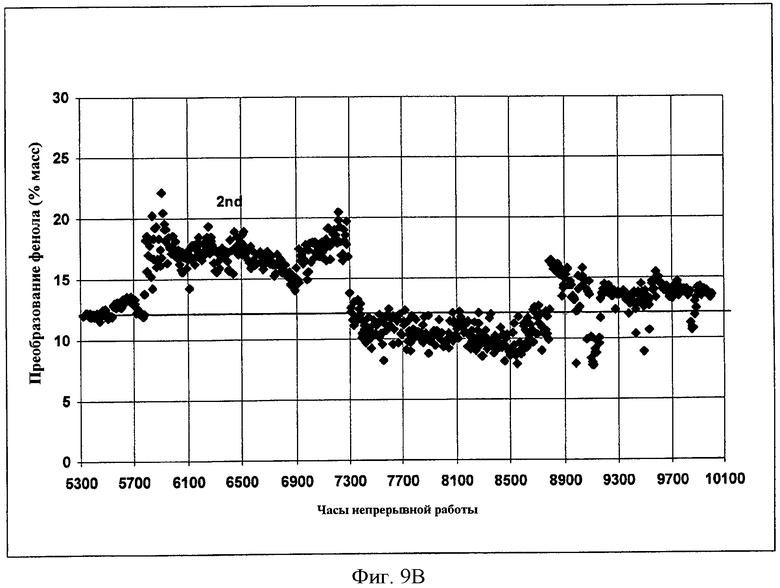

Фигуры 9A и 9B представляют собой графические представления активности твердого катализатора во время получения EPC и DPC, соответственно, когда микроскопическое количество растворимого металлорганического соединения добавляют в реактор в соответствии с вариантами осуществления, описанными в настоящем документе.

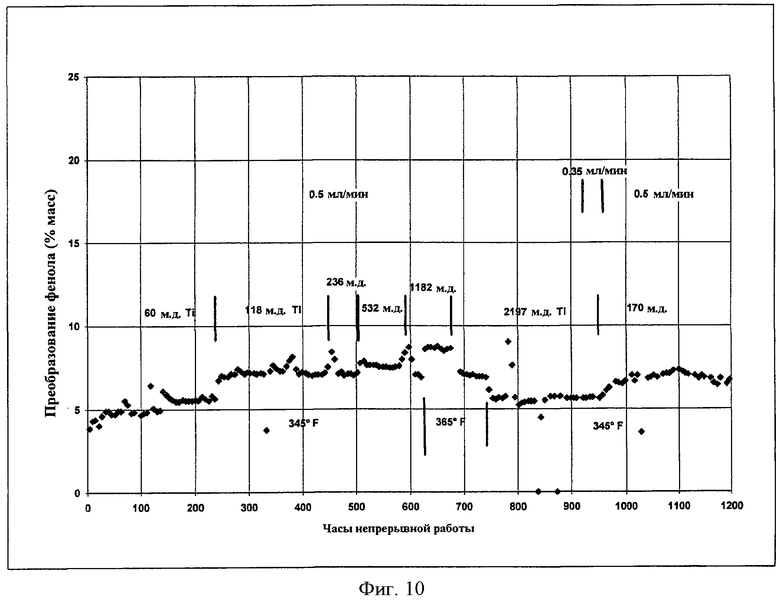

Фигура 10 представляет собой графическое представление активности гетерогенного катализатора во время получения DPC, когда прививают катализатор, осуществляя одновременно реакцию переэтерификации.

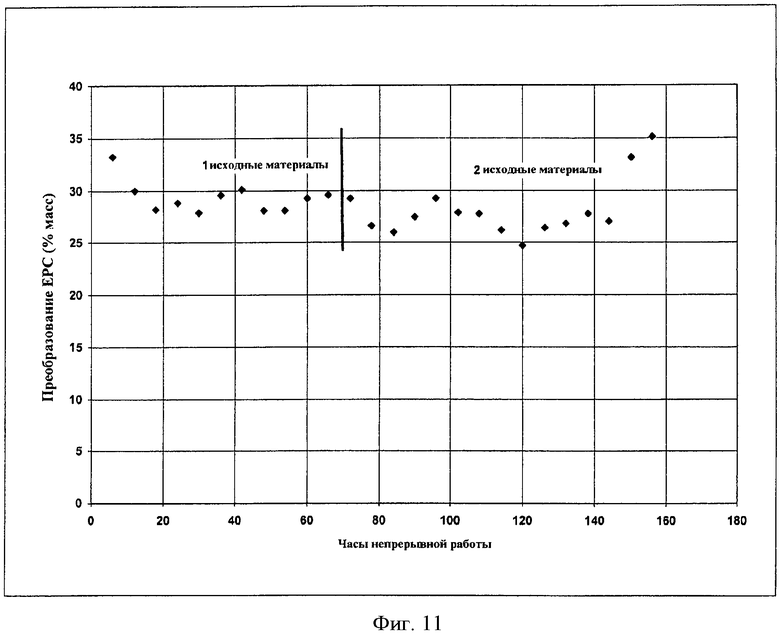

Фигура 11 графически иллюстрирует преобразование EPC в DPC и DEC в отсутствие твердых катализаторов в соответствии с вариантами осуществления, описанными в настоящем документе.

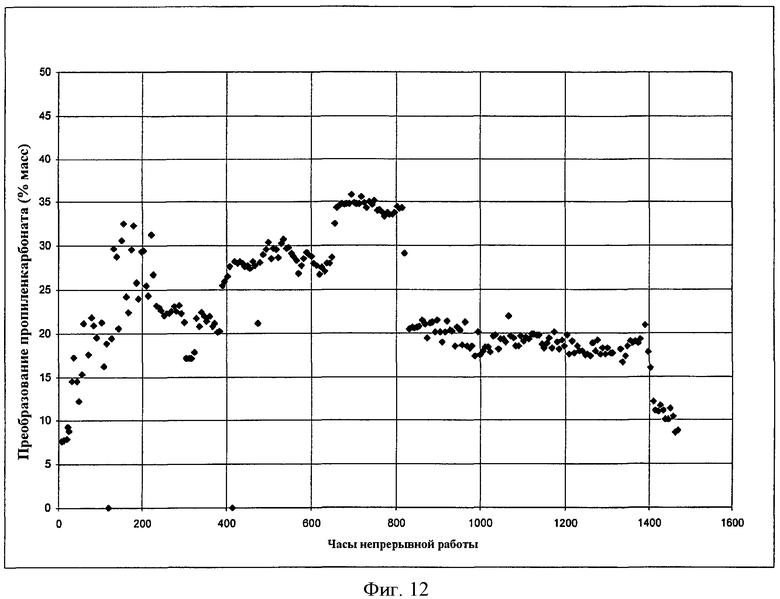

Фигура 12 графически представляет результаты алкоголиза пропиленкарбоната с помощью этанола с получением DEC и пропиленгликоля в присутствии твердого катализатора в соответствии с вариантами осуществления, описанными в настоящем документе.

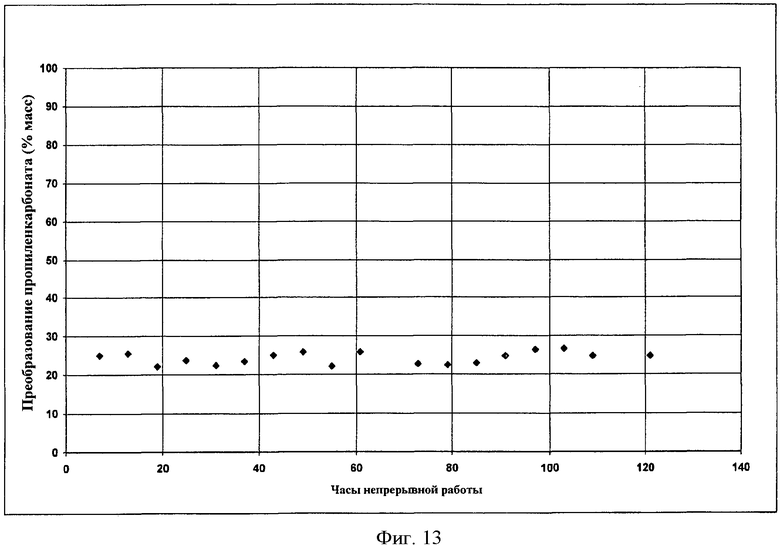

Фигура 13 представляет результаты получения DEC с использованием гомогенного катализатора.

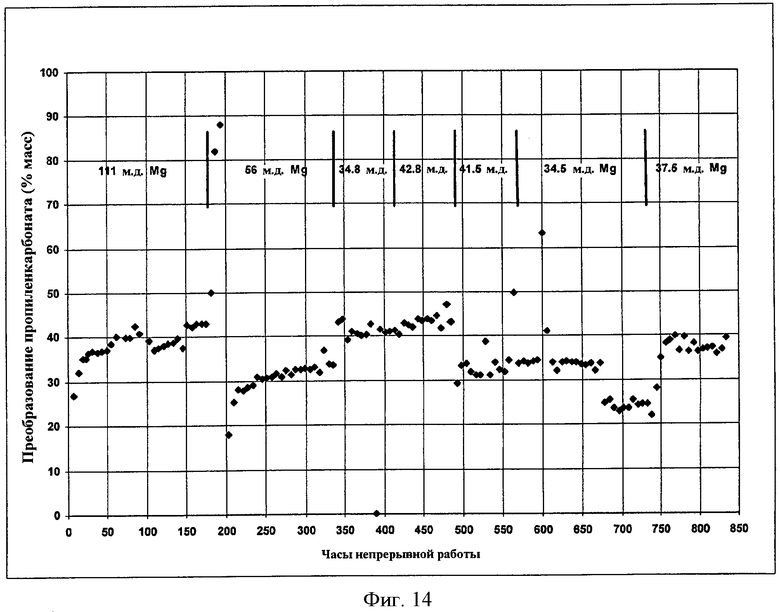

Фигура 14 представляет результаты получения DEC с использованием твердого катализатора в соответствии с вариантами осуществления, описанными в настоящем документе.

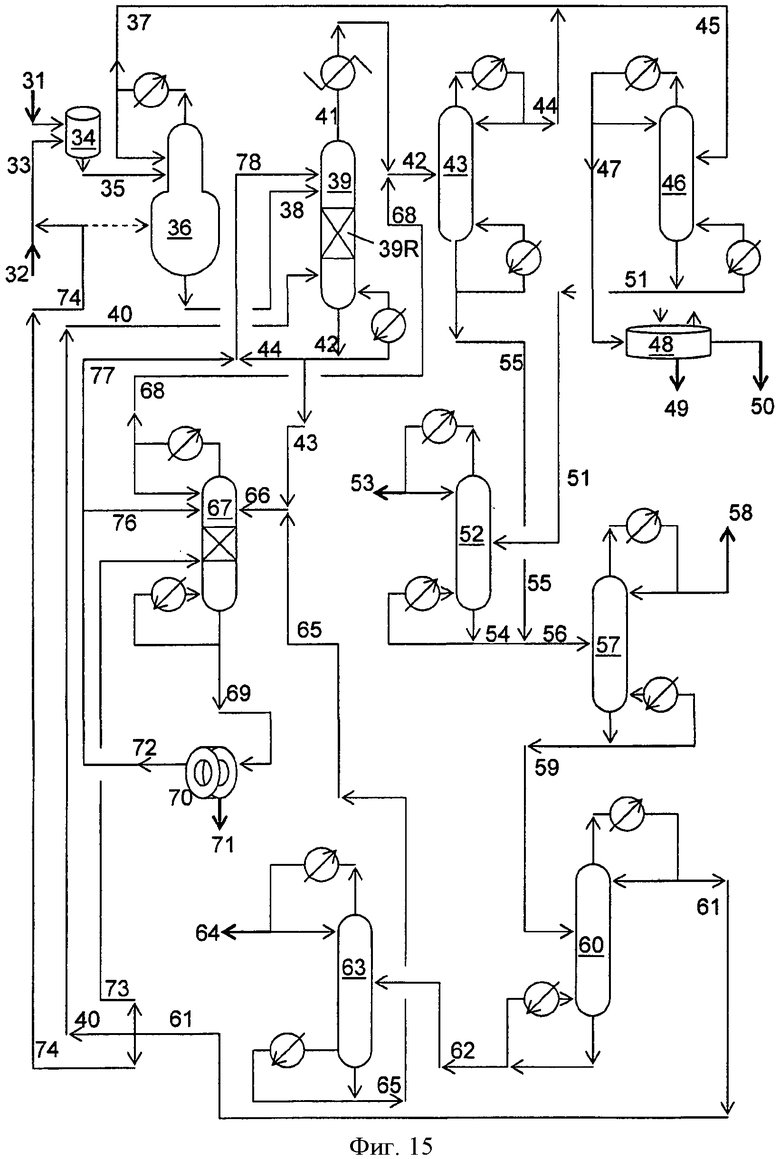

Фигура 15 представляет собой упрощенную блок-схему способа получения диалкилкарбонатов с использованием твердого катализатора в соответствии с вариантами осуществления, описанными в настоящем документе.

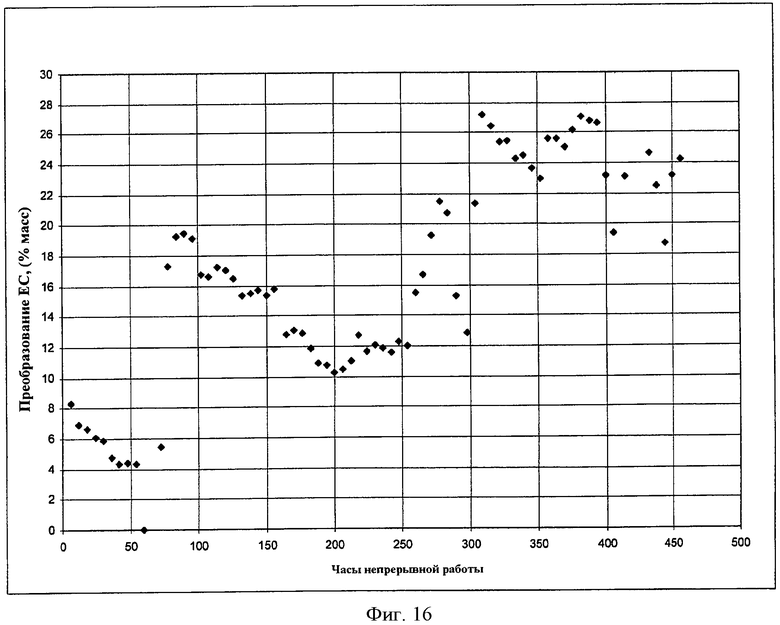

Фигура 16 представляет результаты получения DEC из этилкарбамата с использованием твердого катализатора в соответствии с вариантами осуществления, описанными в настоящем документе.

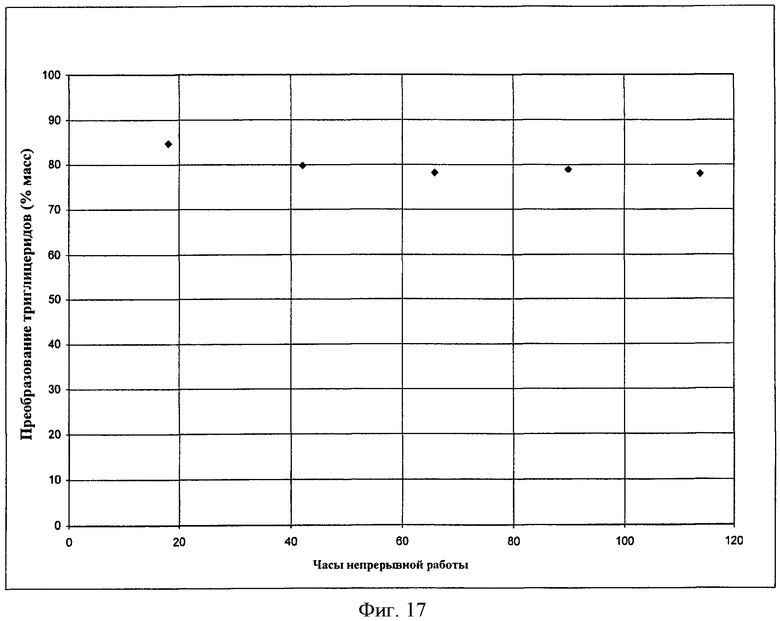

Фигура 17 представляет результаты алкоголиза масла канолы с помощью метанола с использованием твердого катализатора в соответствии с вариантами осуществления, описанными в настоящем документе.

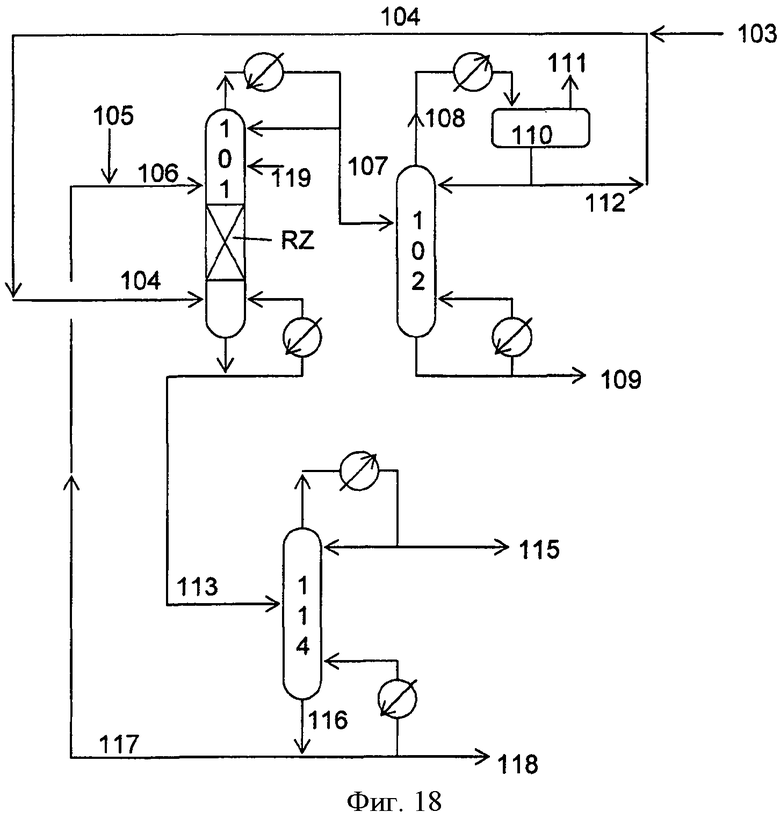

Фигура 18 представляет собой упрощенную блок-схему способа непрерывного получения DEC и побочного продукта пропиленгликоля посредством осуществления алкоголиза пропиленкарбоната с помощью этанола в присутствии твердого катализатора в соответствии с вариантами осуществления, описанными в настоящем документе.

Подробное описание

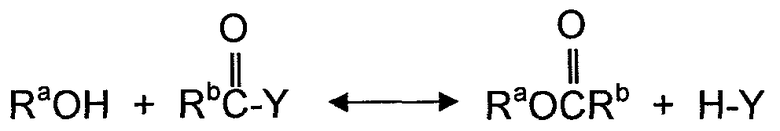

В одном из аспектов, варианты осуществления, описанные в настоящем документе, относятся к способам алкоголиза, переэтерификации и/или диспропорционирования с использованием твердых катализаторов. Как используется в настоящем документе, алкоголиз определяется как процесс, представляющий собой различные химические реакции, где органическое соединение гидроксила (спирт) участвует как один из двух реагентов с получением продукта и побочного продукта. Алкоголиз может определяться как разрыв связей (C - Y) между атомом углерода и гетероатомом Y молекул с помощью молекулы спирта (ROH). Алкоголиз представляет собой реакции, в которых участвуют карбонильные группы молекулы и сама карбонильная группа удерживается в молекуле продукта. По этой причине атом C в связи C - Y представляет собой атом углерода карбонильной группы молекулы. Как правило, алкоголиз представляет собой обратимую реакцию и может быть представлен следующим образом:

где Y представляет собой гетероатом или гетероатом функциональной группы и Rb представляет собой алкил, арил или функциональную группу, имеющую один или несколько гетероатомов.

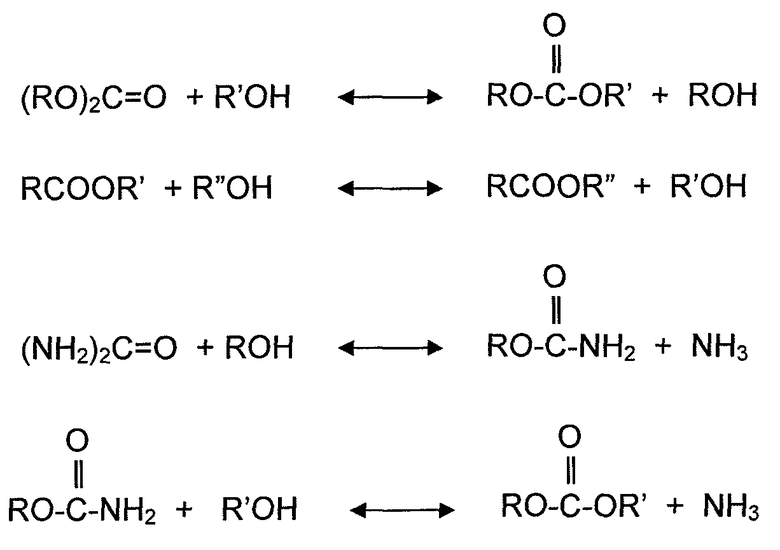

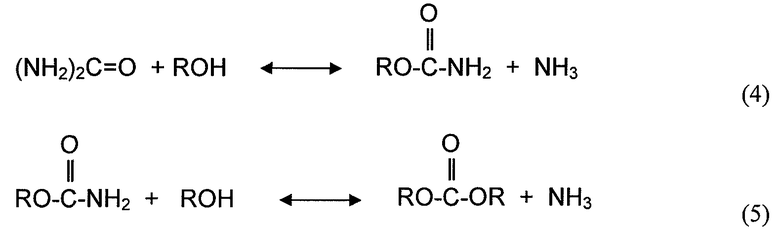

Примеры реакций алкоголиза представляют собой реакцию спирта со сложными диэфирами угольной кислоты, сложными эфирами карбоновых кислот, мочевиной и карбаматами. Алкоголиз диалкилкарбоната (часто упоминается в литературе как переэтерификация) с помощью фенола дает алкиларилкарбонат и спирт. Алкоголиз сложного эфира карбоновой кислоты с помощью спирта обменивает алкильную группу сложного эфира с алкильной группой молекулы спирта и дает новую молекулу спирта. Алкоголиз мочевины с помощью спирта дает органический карбамат и аммиак. Алкоголиз органического карбамата с помощью спирта дает диалкилкарбонат и аммиак. Конкретные примеры реакций алкоголиза представляют собой переэтерификацию DEC с помощью фенола с получением EPC и этанола, алкоголиз мочевины или органического карбамата с помощью спирта, с получением органического карбамата или диалкилкарбоната и аммиака, переэтерификацию триглицерида с помощью метанол, с получением сложных метиловых эфиров (биодизельного топлива) и глицерина.

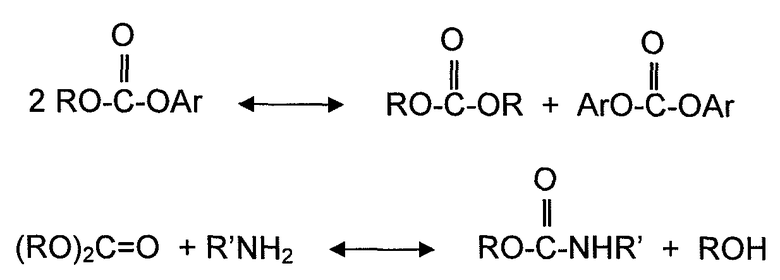

Хотя диспропорционирование несимметричных сложных диэфиров угольной кислоты и реакция диалкилкарбоната с органическим амином не включают спирта в качестве реагента, здесь считается, что эти типы реакций также определяются как реакции алкоголиза, также для удобства, поскольку Группы RA (R представляет собой алкил или арил, и A представляет собой атом кислорода или атом азота) участвуют в механизмах реакции на молекулярном уровне. По этой причине, переэтерификацию и диспропорционирование используют как синонимы алкоголиза, когда это необходимо для описания различных вариантов осуществления. Несколько реакций алкоголиза, рассмотренных выше, могут быть представлены следующими уравнениями реакций:

В другом аспекте, варианты осуществления, описанные в настоящем документе, относятся к новой методике поддержания активности катализатора для твердого катализатора в течение увеличенного времени цикла. Время цикла или продолжительность цикла твердого катализатора в настоящем документе определяется как период времени, в течение которого твердый катализатор может непрерывно использоваться без перерыва для желаемой химической реакции. Например, если катализатор требует регенерации или замены катализатора после непрерывного использования в течение 6 месяцев, продолжительность или время цикла катализатора составляет 6 месяцев. В соответствии с методикой, описанной в настоящем документе, твердые катализаторы для способов алкоголиза, могут сохранять активность катализатора в течение увеличенного времени цикла, такого как большее чем 3 месяца, 6 месяцев, 1 год, 1,5 года и 2 года или более, в различных вариантах осуществления.

Во время переэтерификации DEC с помощью фенола, дезактивирование гетерогенных катализаторов (оксида титана и смешанного оксида ниобия и оксида титан, иммобилизованного на диоксиде кремния) наблюдалось автором настоящего изобретения, и об этом сообщается в Исследовании 4 публикации '672. Деполимеризация осажденного полимера на катализаторе для улучшения активности катализатора также демонстрируется в Исследовании 6B публикации '672. Однако регенерация катализатора посредством деполимеризации приводит только к частичному восстановлению исходной активности катализатора. Природа дезактивирования катализатора не является полностью понятной в настоящее время.

Неожиданно обнаружено, что гетерогенные катализаторы переэтерификации, такие как гетерогенные катализаторы для получения DPC, дезактивируются по двум основным причинам: из-за осаждения полимера и выщелачивания компонента каталитически активного металла. Гетерогенные катализаторы для получения диалкилкарбоната посредством переэтерификации циклического карбоната с помощью спирта дезактивируется, прежде всего, из-за выщелачивания компонентов каталитически активного металла.

Во время реакций алкоголиза или переэтерификации над гетерогенными катализаторами, компоненты каталитически активного металла на твердых катализаторах могут выщелачиваться из гетерогенных катализаторов на основе оксида металла и металлорганических катализаторов, иммобилизованных на различных пористых носителях, в реакционную среду при условиях реакции, приводя к непрерывному дезактивированию катализатора. Это приводит к появлению неприемлемо короткой жизни катализатора для промышленных гетерогенных катализаторов, которые могут использоваться для непрерывного получения различных органических карбонатов. В дополнение к этому, как рассматривается выше, осаждение полимера может также влиять на рабочие характеристики катализатора переэтерификации. Еще один режим дезактивирования катализатора представляет собой отравление.

Гетерогенный катализатор, который должен использоваться в промышленном реакторе с неподвижным слоем должен иметь разумный срок службы как относительно времени цикла, так и общего времени службы. В отсутствие отравления, и если имеется слабое осаждение полимеров на гетерогенном катализаторе, или оно отсутствует, скорость растворения компонента активного металла из гетерогенного катализатора может определять срок службы катализатора.

Варианты осуществления, описанные в настоящем документе, относятся к способам поддержания постоянной или почти постоянной активности твердого катализатора в течение продолжительного периода времени, приемлемого для непрерывного получения различных органических соединений в промышленном масштабе. Такие способы могут быть особенно пригодными для непрерывного получения различных органических карбонатов, таких как диарилкарбонаты, диалкилкарбонаты и алкиларилкарбонаты, а также при других реакциях переэтерификации, таких как получение биодизельного топлива. Выбранные варианты осуществления, описанные в настоящем документе, относятся к способам поддержания стабильной активности катализатора в течение продолжительного периода времени для больших промышленных реакторов для непрерывного получения органических карбонатов, сложных эфиров карбоновых кислот или органических карбаматов.

Новая технология поддержания активности катализатора для твердого катализатора в течение увеличенного времени цикла заключается в том, что добавление микроскопического количества растворимого компонента активных металлов в поток жидких исходных материалов в реактор, содержащий твердый катализатор может давать в результате постоянную или почти постоянную активность катализатора в течение продолжительных периодов времен цикла. Неожиданно обнаружено, что добавление микроскопического количества растворимых компонентов активных металлов в поток жидких исходных материалов в реактор, содержащий твердый катализатор, может эффективно компенсировать потерю металла из-за выщелачивания металла из твердых катализаторов, например, посредством повторного осаждения компонента активного металла на катализаторе, что приводит к получению постоянной или почти постоянной активности катализатора в течение продолжительных периодов времени цикла. Например, настоящие результаты автора настоящего изобретения показывают, что активность катализатора может поддерживаться в течение более чем одного года посредством добавления микроскопического количества растворимых соединений активных металлов в поток жидких исходных материалов, вводимый в реакторы с неподвижным слоем, содержащие твердый катализатор.

Количество соединения активного металла, необходимое для поддержания активности твердого катализатора, может находиться в пределах от менее чем 1 м.д. до примерно 3000 м.д., в зависимости от конкретного компонента активного металла, реагентов и других компонентов исходных материалов. Количество активного металла в исходных материалах, например, для получения органических карбонатов посредством переэтерификации, может быть на один, два или более порядков величины меньше, чем концентрация гомогенного катализатора, вводимого для сравнимого способа с использованием только гомогенного катализатора. В некоторых вариантах осуществления, соединение активного металла может вводиться при отношении от 1 до 400 м.д. масс; от 10 до 300 м.д. масс, в других вариантах осуществления; от 15 до 200 м.д. масс, в других вариантах осуществления; от 20 до 150 м.д. масс, в других вариантах осуществления; и от 30 до 100 м.д. масс, в других вариантах осуществления, по отношению к общей массе жидкости, поступающей в зону каталитической реакции.

Например, когда твердый катализатор содержит активный металл, такой как металл Группы II-VI, микроскопическое количество растворимого металлорганического соединения, имеющего такой же активный металл Группы II-VI, может вводиться в реактор для поддержания активности твердого катализатора. В качестве конкретного примера, когда твердый катализатор содержит в качестве активного металла титан, может использоваться растворимое металлорганическое соединение, содержащее титан.

Когда используют ряд реакторов, например, реактор переэтерификации, соединенный последовательно с реактором диспропорционирования, микроскопическое количество растворимого металлорганического соединения может вводиться в один или оба реактора для поддержания активности катализатора в соответствующих реакторах. В некоторых вариантах осуществления, посредством введения микроскопического количества растворимого металлорганического соединения только в первый реактор в ряду реакторов, активность твердого катализатора может поддерживаться в каждом из реакторов. Например, когда реактор переэтерификации содержит твердый катализатор на основе смешанного оксида титана и ниобия, и реактор диспропорционирования содержит твердый алкоксид титана, привитой на диоксид кремния, добавление микроскопического количества растворимого органического соединения титана, такого как оксид титана, в первый реактор, может увеличить время цикла обоих типов твердых катализаторов.

Растворимое металлорганическое соединение может извлекаться и рециклироваться, если это желательно. В некоторых вариантах осуществления, может быть экономически невыгодным извлечение активного металла из потоков эффлюента из реактора для рециклирования. Когда он извлекается, компонент активного металла из потока эффлюента из реактора может извлекаться из тяжелого кубового потока как твердый материал и преобразовываться в растворимое металлорганическое соединение, которое может рециклироваться в реактор, например, посредством взаимодействия извлеченного твердого материала с органическим карбонатом или смесью органического карбоната и спирта при повышенной температуре. Извлеченное металлорганическое соединение, например, может представлять собой алкоксид металла, алкоксиалкилкарбонат металла (соль металла и сложного моноэфира угольной кислоты) или их смесь.

Получаемое таким образом увеличенное время жизни твердого катализатора алкоголиза может приводить к получению промышленно жизнеспособных способов с твердыми катализаторами для получения органических карбонатов, среди алкоголиза и/или других способов переэтерификации. Значительная экономия может быть реализована благодаря увеличению времени цикла катализаторов и уменьшению требований к разделению (меньше рабочих узлов, что приводит к потенциальной экономии капитальных затрат и затрат на работу).

Осаждение полимера на твердых катализаторах может также вызывать потерю активности катализатора. В таком случае, дезактивированный катализатор может регенерироваться посредством методик деполимеризации, описанных в настоящем документе и в публикации заявки на патент США № 2007/0093672. Деполимеризация также может вызывать потерю металла. В случае следующей деполимеризации, когда гетерогенный катализатор не восстанавливает активности катализатора до приемлемого уровня исходной активности, гетерогенный катализатор может потребовать повторного осаждения металла, например, с помощью технологий реактивирования катализатора, описанных в настоящем документе.

Вызывается ли дезактивирование катализатора осаждением полимера и выщелачиванием металла, активность катализатора может восстанавливаться с помощью технологий регенерации и реактивирования катализатора, описанных в настоящем документе. Реактивирование катализатора состоит из двух стадий: деполимеризации и кондиционирования поверхности на первой стадии и повторного осаждения металла на второй стадии. На первой стадии, дезактивированный твердый катализатор подвергается деполимеризации для удаления полимеров на твердом катализаторе, а затем кондиционированию поверхности посредством сушки. На второй стадии, осуществляют повторное осаждение компонента активного металла для компенсации потерь металла. Реактивирование дезактивированного катализатора будет обсуждаться более подробно позже.

Когда рассматривается реактивирование и/или регенерация катализатора, может быть выгодным иметь множество параллельных реакторов, с тем чтобы сделать возможным непрерывное производство во время способов реактивирования и восстановления катализатора.

Как описано выше, твердофазные способы алкоголиза, переэтерификации и диспропорционирования, описанные в настоящем документе, могут включать введение реагентов и микроскопического количества растворимого соединения активного металла в реактор, содержащий твердый катализатор, и осуществление контакта реагентов в присутствии твердого катализатора для алкоголиза, переэтерификации или диспропорционирования, по меньшей мере, части реагентов. Такие способы алкоголиза, переэтерификации или диспропорционирования могут включать, например, реакции для получения диалкилкарбонатов, диарилкарбонатов, алкиларилкарбонатов, биодизельных топлив, сложных органических эфиров и N-арилалкилкарбаматов, среди прочих реакций.

Хотя они описываются выше по отношению к реакциям алкоголиза, переэтерификации и диспропорционирования, в целом, расширение таких способов на получение органических карбонатов подробно объясняется ниже. Публикации заявок на патент США 2007/0093672 ('672) и 2007/0112214 ('214), как отмечено выше, описывают способы получения органических карбонатов с использованием гетерогенных катализаторов. Каждая из них тем самым включается в качестве ссылки.

Получение органического карбоната и органического карбамата

Органические карбонаты или органические карбаматы могут непрерывно получаться посредством использования систем из одного или множества реакторов в присутствии твердого катализатора или двух различных твердых катализаторов. Твердый катализатор или катализаторы требуют добавления микроскопического количества растворимого соединения активного металла в поток исходных материалов для реактора для получения увеличенного времени цикла катализатора. Твердые катализаторы могут иметь любую физическую форму и могут содержать различные металлорганические соединения, иммобилизованные на пористых носителях, и/или оксиды, содержащие элемент или множество элементов Групп II, III, IV, V и VI, нанесенные на соответствующий пористый носитель. Катализаторы могут представлять собой либо кислотные катализаторы, либо основные катализаторы. Общее количество каталитически активного металла или компонентов металла на катализаторе на носителе может находиться в пределах от примерно 0,02 мас.% до примерно 20 мас.%, в некоторых вариантах осуществления; от примерно 0,05 мас.% до примерно 10 мас.%, в других вариантах осуществления.

Реакторы, используемые в вариантах осуществления, описанных в настоящем документе, могут включать любые физические устройства или сочетание двух или более устройств. Реакторы могут иметь различные внутренние устройства для разделения пар-жидкость и прохождения паров/жидкости.

Посредством добавления микроскопического количества растворимого соединения активного металла в поток исходных материалов, стабильная активность катализатора может поддерживаться в течение неожиданно больших времен циклов. Например, добавление микроскопического количества растворимого соединение активного металла в потоки, вводимые в реактор с неподвижным слоем, для получения смесей этилфенилкарбоната и дифенилкарбоната, могут приводить к получению времени цикла более чем 14 месяцев на один рабочий цикл. Такие стабильные рабочие характеристики катализатора могут приводить к повышению производительности относительно желаемого продукта. В вариантах осуществления, имеющих ряд реакторов, микроскопическое количество компонента активного металла может добавляться только в поток исходных материалов в первый реактор. Для системы из множества параллельных реакторов, микроскопическое количество компонента активного металла может добавляться во все реакторы.

Компоненты активного металла могут содержать соединение или смесь соединений, содержащих один или несколько металлов Группы II, III, IV, V и VI Периодической таблицы. Примеры активных металлов включают Mg, Ca, Zn, La, Ac, Ti, Zr, Hf, V, Nb, Ta, Cr, Nb, W, Sn, Pb, Sb и тому подобное. Соединение активного металла должно быть растворимым в реакционной смеси или, по меньшей мере, образовывать эмульсию. Количества микроэлемента металла в потоке исходных материалов могут быть достаточно низкими с тем, чтобы не было экономической необходимости в извлечении металла из технологического потока для рециклирования, хотя можно выбрать и осуществление этого процесса.

Если это необходимо, дезактивированный катализатор в реакторе может реактивироваться in situ через относительно короткое время, с тем, чтобы он был готов заменить другой реактор на обслуживании, или для начала нового обслуживания. По этой причине, варианты осуществления способов, описанных в настоящем документе, могут потребовать запасного реактора, в зависимости от продолжительности цикла катализатора и других факторов.

Способы, описанные в настоящем документе, могут быть особенно пригодными для непрерывного получения диарилкарбонатов, таких как дифенилкарбонат, алкиларилкарбонатов, таких как этилфенилкарбонат или диалкилкарбонатов, таких как диэтилкарбонат или диметилкарбонат. Реакция для получения диарилкарбоната может осуществляться во множестве реакционных зон, таких как первая и вторая реакционная зона. Первая реакционная зона служит для осуществления, прежде всего, переэтерификации диалкилкарбоната с помощью ароматического спирта с получением алкиларилкарбоната, хотя может также быть получено малое количество диарилкарбоната. Вторая реакционная зона служит для осуществления диспропорционирования алкиларилкарбоната с получением диарилкарбоната и диалкилкарбоната. Присутствие твердого катализатора во второй реакционной зоне не является необходимым, хотя можно выбрать и использование твердого катализатора.

Диалкилкарбонаты, такие как DMC или DEC, могут быть получены посредством осуществления переэтерификации циклического карбоната, такого как пропиленкарбонат или этиленкарбонат, с помощью метанола или этанола подобным же образом. Реакции, производящие диарилкарбонат и диалкилкарбонат, осуществляют в системе с множеством реакторов с узлами для разделения материалов для извлечения продуктов из реакционных смесей. Непрореагировавшие реагенты и промежуточные соединения могут извлекаться для рециклирования или подвергаться конечной обработке посредством осуществления второго диспропорционирования или второй переэтерификации. Непрореагировавший фенол в жидкой реакционной смеси из зоны переэтерификации может отделяться либо до осуществления диспропорционирования алкилфенилкарбоната, либо после осуществления диспропорционирования. В дополнение к этому, имеются различные возможности для удаления продувкой побочного продукта простого алкилфенилового эфира из реакционной системы. Соответствующее расположение реакторов с узлами разделения материала известно специалистам в данной области.

Реакции предпочтительно осуществляют в многофазной системе, где реагенты и продукты являются жидкими и парообразными, чтобы сдвинуть равновесие в желаемом направлении. Альтернативно, можно осуществлять реакцию в жидкой фазе, например, когда имеется малая выгода от сдвига равновесия реакции из-за температур кипения продуктов реакции, более высоких, чем предпочтительный диапазон температур осуществления реакции, или ее вообще нет.

Варианты осуществления, описанные в настоящем документе, могут быть также пригодными для получения органических карбонатов, таких как этилфенилкарбонат, метилфенилкарбонат и дифенилкарбонат, посредством осуществления переэтерификации диалкилкарбонатов, таких как диэтилкарбонат или диметилкарбонат, с помощью фенола и диспропорционирования алкиларилкарбоната, такого как этилфенилкарбонат или метилфенилкарбонат, с получением дифенилкарбоната.

Варианты осуществления, описанные в настоящем документе, могут быть также пригодными для получения диалкилкарбоната, такого как диметилкарбонат или диэтилкарбонат, посредством переэтерификации циклического карбоната с помощью спирта. В других вариантах осуществления для получения диалкилкарбонатов, диалкилкарбонат может быть получен посредством алкоголиза мочевины с помощью спирта в присутствии твердого катализатора. Например, в патенте США № 7074951, диалкилкарбонат получают посредством использования гомогенного катализатора на основе оловоорганического комплекса в присутствии высококипящего растворителя, содержащего атом - донор электрона; такой способ может осуществляться над твердыми катализаторами в соответствии с вариантами осуществления, описанными в настоящем документе. Различные органические карбаматы, такие как N-арилалкилкарбамат, могут быть также преимущественно получены посредством взаимодействия диалкилкарбоната с ароматическим амином в присутствии твердого катализатора в соответствии с вариантами осуществления, описанными в настоящем документе.

Любой тип реакторов может использоваться для осуществления реакций, описанных в настоящем документе. Примеры реакторов, пригодных для осуществления реакций, включающих в себя реакции органического карбоната или органических карбаматов, могут включать реакторы в виде дистилляционных колонн, реакторы в виде дистилляционных колонн с разделительной стенкой, традиционные трубчатые реакторы с неподвижным слоем, реакторы в виде барботажных колонн, суспензионные реакторы, снабженные или не снабженные дистилляционной колонной, импульсные проточные реакторы, каталитические дистилляционные колонны, где суспендированные твердые катализаторы стекают вниз по колонне, или любое сочетание этих реакторов.

Системы с множеством реакторов, пригодные для использования в вариантах осуществления, описанных в настоящем документе, могут содержать ряд из множества последовательных реакторов или множество параллельных реакторов для первой реакционной зоны. Если продукт получают из реагентов посредством промежуточного продукта, такого как алкиларилкарбонат, первая реакционная зона может служить, прежде всего, для получения промежуточного продукта, хотя малое количество конечного продукта реакции может одновременно получаться в первой реакционной зоне.

Технологический поток из первой реакционной зоны, после отделения любого спирта и диалкилкарбоната, поступает во вторую реакционную зону, где получают диарилкарбонат вместе с побочным продуктом диалкилкарбоната. Во время отделения более легкого продукта реакции из зоны каталитической реакции, одновременно может осуществляться переэтерификация, при сдвиге равновесия реакции в направлении прямой реакции.

Реакции для получения органических карбонатов или органических карбаматов, как правило, осуществляют при температуре в пределах от примерно 104°C до примерно 260°C (примерно 220°F до примерно 500°F), в некоторых вариантах осуществления; от 121°C до примерно 232°C (примерно 250°F до примерно 450°F), в других вариантах осуществления. Давление для реакции зависит от температур кипения реагентов и продуктов, от типа реактора, который должен использоваться, и от того существует ли жидкость или смешанная фаза (пар/жидкость) в реакционной зоне. В целом, давление реактора может находиться в пределах от давления ниже атмосферного до примерно 22 бар (примерно 319 фунт/кв.дюйм абс.), в некоторых вариантах осуществления; и от примерно 0,005 бар до примерно 17 бар (0.1 фунт/кв.дюйм абс. до примерно 250 фунт/кв.дюйм абс.), в других вариантах осуществления. В некотором классе вариантов осуществления, реакции могут осуществляться с использованием соответствующего растворителя, который не влияет на разделение продуктов реакции.

Среди выбранных вариантов осуществления, варианты осуществления, описанные в настоящем документе, являются особенно пригодными для непрерывного получения диарилкарбонатов из диалкилкарбоната и ароматического гидроксисоединения, такого как получение дифенилкарбоната (DPC) из диалкилкарбоната и фенола. Один из путей получения DPC представляет собой реакцию диэтилкарбоната (DEC) с фенолом в присутствии одного или нескольких твердых катализаторов. Преимущества получения DPC посредством использования DEC могут включать экономию энергии и экономию материалов для конструирования установки, поскольку выделение материалов от азеотропной смеси не является необходимым. Все материалы требуют энергии для их получения. Таким образом, экономия конструкционных материалов и энергии считается "зеленой". В противоположность этому, современный промышленный способ получения DPC без фосгена использует DMC в качестве одного из исходных материалов. DMC и метанол должны отделяться от технологического потока, образующего азеотропную смесь, посредством экстракционной дистилляции растворителя. Работающие узлы экстракционной дистилляции потребляют много энергии. Хотя является возможным получение DPC через DMC, использование DEC может быть предпочтительным из-за экономии энергии и материалов.

Варианты осуществления, описанные в настоящем документе, могут быть также пригодными для получения диалкилкарбонатов посредством переэтерификации циклического карбоната с помощью спирта, такого как этанол или метанол.

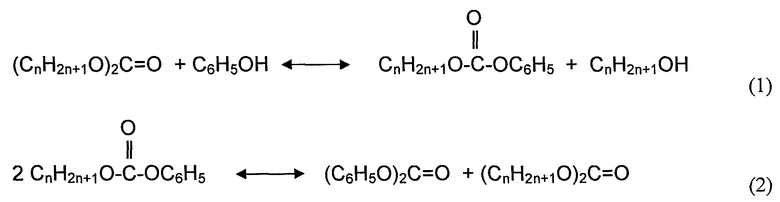

Получение DPC из диалкилкарбоната и фенола включает в себя две стадии реакции; переэтерификацию в первой реакционной зоне и последующее диспропорционирование во второй реакционной зоне. Реакции могут иллюстрироваться следующим образом:

где общая реакция может иллюстрироваться как:

Реакция (1) представляет собой переэтерификацию диалкилкарбоната с помощью фенола с получением алкилфенилкарбоната и спирта. Реакция (2) включает в себя диспропорционирование алкилфенилкарбоната с получением дифенилкарбоната и диалкилкарбоната. Обе стадии реакции представляют собой равновесные реакции. Однако диспропорционирование является термодинамически гораздо более благоприятным, чем переэтерификация. Переэтерификацию в основном осуществляют в первой реакционной зоне, которая может содержать один реактор или систему с множеством реакторов. Реакция диспропорционирования может затем осуществляться в основном во второй реакционной зоне.

Получение диалкилкарбоната посредством переэтерификации циклического карбоната с помощью спирта также представляет собой двухстадийную равновесную реакцию. Как кислотные, так и основные катализаторы могут использоваться для переэтерификации циклического карбоната с помощью спирта.

В соответствии с вариантами осуществления, описанными в настоящем документе, для получения увеличенной продолжительности цикла катализатора, в поток исходных материалов для реактора добавляют микроскопическое количество растворимого соединения металла. Для переэтерификации циклического карбоната с помощью спирта с получением диалкилкарбоната и диола может использоваться твердый либо основный, либо кислотный катализатор. Можно также осуществлять переэтерификацию с помощью замены части спирта водой. Альтернативно, переэтерификация может осуществляться на первой стадии, с последующей реакцией непреобразованного циклического карбоната и промежуточного продукта со смесью вода-спирт с получением гликоля в качестве главного продукта реакции на второй стадии. Добавление воды существенно увеличивает преобразование циклического карбоната или производительность по отношению к диолу. Однако преимущество воды реализуется только в уменьшении выхода диалкилкарбоната.

Катализаторы, пригодные для получения органического карбоната и органического карбамата

Как описано выше, катализаторы пригодные для получения органического карбоната и органического карбамата, могут включать твердые катализаторы на носителе, имеющие один или несколько активных металлов из Групп II, III, IV, V и VI Периодической таблицы. Один из типов катализатора, пригодных для использования в вариантах осуществления, описанных в настоящем документе, включает металлорганическое соединение или множество металлорганических соединений указанных выше элементов, иммобилизованных на пористом носителе. Пористые носители, пригодные для использования в вариантах осуществления, описанных в настоящем документе, могут содержать поверхностные функциональные группы, такие как гидроксильные группы, алкоксигруппы, смеси гидроксильных и алкоксигрупп, хлор и тому подобное. Примеры носителей могут включать диоксид кремния, диоксид кремния - оксид алюминия, оксид титана, оксид циркония или цеолитные материалы, такие как MCM-41, MCM-48, SBA-15 и тому подобное, и композитные материалы, содержащие связующее и цеолит.

Альтернативные носители могут включать углерод и/или углеродистые материалы. Углеродные и углеродистые носители могут иметь поверхностные функциональные группы, такие как гидроксил, карбонил, или как то, так и другое, для иммобилизации металлорганических соединений на поверхности, как обсуждалось ранее. Для получения катализаторов на основе оксида, гидроксида или оксигидроксида металла на носителе, поверхностные функциональные группы могут быть не нужны, хотя могут быть пригодными для использования в некоторых вариантах осуществления. Углеродистые носители могут быть получены посредством контролируемого термического разложения таких углеводов, как древесина, скорлупа кокосового ореха, крахмалы, целлюлоза, смесь крахмала и целлюлозы, сахар, метилцеллюлоза и тому подобное, при повышенных температурах. Углеродистые носители могут либо наноситься на носитель, либо нет. Для получения углеродистого материала на носителе, углеводы могут осаждаться на соответствующий пористый носитель с последующим контролируемым термическим дегидратированием при повышенной температуре, такой как температура, находящаяся в пределах от примерно 250°C до 1000°C, в инертной атмосфере или в атмосфере, состоящей из инертного газа и малого количества кислорода, водяного пара или их смеси. Носители для углеродистых материалов могут включать любые неорганические материалы, такие как оксид алюминия, диоксид титана, диоксид кремния, диоксид циркония, синтетические и природные глины, включая оксиды кремния-алюминия, и другие носители, как известно в данной области.

Носители, в некоторых вариантах осуществления, могут потребовать удаления конденсированной воды в порах перед приведением в контакт металлорганических соединений с носителями для осуществления иммобилизации. Конденсированная вода на носителе определяется в настоящем документе как содержание воды, которое может удаляться посредством сушки носителя при температуре в пределах от примерно 50°C до примерно 400°C в потоке сухого газа или в вакууме, в зависимости от химической композиции носителя. Твердые катализаторы, используемые в настоящем документе, могут быть получены посредством иммобилизации одного или двух металлорганических соединений, имеющих активные центры катализатора, на пористом твердом носителе. Иммобилизация может осуществляться, например, посредством использования таких технологий, как прививка, прикрепление, адсорбция и тому подобное. Например, технологии получения катализатора для металлорганических соединений, таких как алкоксиды титана на пористых носителях, описаны в публикации '672.

Второй тип катализатора, пригодного для использования в вариантах осуществления, описанных в настоящем документе, включает оксид металла, смешанные оксиды металлов, или оксигидроксиды, осажденные на пористом носителе. Примеры этого типа катализатора также описаны в публикации '672.

Носители могут находиться в форме гранул, экструдатов, сфер, гранул, сот и тому подобное, размерами в пределах от примерно 1 мм до примерно 5 мм для различных реакторов с неподвижным слоем. Носители в форме порошков или микросфер также могут использоваться для получения катализаторов, которые должны использоваться для суспензионного или перемешиваемого реактора.

Получение второго типа катализаторов, описанных выше, может и не потребовать носителя, имеющего поверхностную гидроксильную группу. Однако носители, содержащие поверхностные функциональные группы, такие как диоксид кремния, углеродистый материал, оксид алюминия и тому подобное также могут использоваться для получения катализатора на основе гидроксида/оксида металла посредством прививки алкоксидов металлов, таких как алкоксид титана, на диоксиде кремния, с последующей обработкой водяным паром или гидролизом, и/или сушкой при температуре от примерно 90°C до примерно 500°C.

Другой способ получения катализаторов на основе оксида или оксигидроксида металла включает осаждение соли желаемого элемента или смеси солей двух различных элементов на носителе, с последующим кальцинированием при температуре от 300°C до 1000°C для разложения солей до оксидов металлов.

При условиях способа, переэтерификация и диспропорционирование в зоне каталитической реакции могут осуществляться одновременно, когда концентрация алкиларилкарбоната в реакционной среде увеличивается. Две причины дезактивирования катализатора, обсуждаемые выше, выщелачивание и осаждение полимера, также возникают одновременно при условиях реакции. В то время как осаждение полимера не вызывает необратимого повреждения катализатора, выщелачивание компонента активного металла из гетерогенных катализаторов при условиях реакции приводит к необратимому повреждению катализатора. При низких уровнях преобразования для переэтерификации или при низких концентрациях алкиларил- и диарилкарбонатов, дезактивирование катализатора вызывается по большей части растворением компонентов катализатора на основе активного металла из твердого катализатора в реакционной среде. Другими словами, причиной необратимого дезактивирования катализатора при всех условиях реакции является выщелачивание металла.

Когда вклад переэтерификации усиливается, осаждение полимера на катализаторе вызывает еще более быстрое дезактивирование катализатора. Осаждение полимера является, прежде всего, результатом нежелательных побочных реакций алкиларил- и диарилкарбонатов (и потенциально, микроскопических количеств примесей полигидроксилароматических соединений, находящихся в фенольных исходных материалах и производимых нежелательными побочными реакциями в очень малых количествах). По этой причине, для непрерывного получения дифенилкарбоната из фенола и диалкилкарбоната, такого как диэтилкарбонат или диметилкарбонат, в присутствии гетерогенных катализаторов, может быть необходимым компенсировать дезактивирование катализатора, вызываемого как (1) осаждением полимера, так и (2) растворением/выщелачиванием компонентов катализаторов на основе активных металлов. Осаждение полимера может быть компенсировано посредством контроля преобразования, концентрации ароматических карбонатов или как того, так и другого, в зоне каталитической реакции, как рассматривается выше, и с помощью реактивирования катализатора, такой как описано в публикации '672. Выщелачивание компенсируется посредством добавления микроскопического количества растворимого металлорганического соединения, как описано выше.

Иммобилизация (например, прививка, прикрепление, адсорбция и тому подобное) металлорганических соединений на носителе, таком как диоксид кремния или углеродистый материал для алкоголиза и/или переэтерификации диалкилкарбоната с помощью фенола, может осуществляться в одной ступени реакционной зоны или во множестве ступеней реакционных зон. Примеры описанных металлорганических соединений включают алкоксиды, алкоксихлориды, карбоксилаты, карбонаты и тому подобное металлов, элементов Группы II, III, IV, V и VI. Примеры активных металлов включают Mg, Ca, Zn, La, Ac, Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Sn, Pb, Sb и тому подобное. В различных вариантах осуществления включаются, алкоксиды олова, алкоксиды алкилолова, оксиды алкилолова, гидроксиды алкилолова, дихлорид диалкилолова, трихлорид алкилолова и смеси этих частиц, а также оксиалкоксиды металлов [(RO)nMO] и алкоксигидроксиды металла [(RO)nM(OH)x] или олигомеры этих оксиалкоксидов и алкоксигидроксида, где M представляет собой элемент Группы IV, V или VI, n = 2, 3 или 4, x = 0, 1, 2 или 3, и n + x = 4, 5 или 6. В выбранных вариантах осуществления, металлорганическое соединение может представлять собой одно или несколько соединений из алкоксида или феноксида титана, алкиларилтитаната или соли титана и сложного моноэфира угольной кислоты. Необходимо понять, что алкоксиды металлов включают мономеры, различные олигомеры или смесь различных мономерных и олигомерных частиц, в зависимости от длины углеродной цепи и структуры алкильной группы на алкоксиде или арилоксиде [смотри, например, Coordin. Chem. Rev., 2 (1967) 299-318; J. Chem. Soc, 3977 (1955)].

Как описано в настоящем документе, алкоксиды переходных металлов включают все частицы мономера и различных олигомеров. Например, в то время как этоксид титана [Ti(OEt)4] существует в кипящем этаноле или бензоле по большей части как тример, стерически затрудненные алкоксиды титана, такие как изопропоксид титана, являются мономерными в кипящих растворах в углеводородах. Например, изопропоксид титана, как предполагается, существует в кипящем толуоловом растворе по большей части как мономер.

Пористые носители, используемые в различных вариантах осуществления, описанных в настоящем документе, могут иметь поверхностные гидроксильные группы, алкоксигруппы или как те, так и другие. Для получения пористого носителя, пористые носители на основе оксида металлов, таких как оксид титана, оксид циркония, оксид молибдена и оксид ванадия, могут обрабатываться потоком, содержащим одно или несколько соединений из спирта, органического карбоната, такого как диметилкарбонат, диэтилкарбонат и тому подобное, при температуре в пределах от примерно 130°C до примерно 400°C, в некоторых вариантах осуществления, от 150°C до 350°C, в других вариантах осуществления, в паровой фазе, жидкой фазе или в системе пар-жидкость. Поток может содержать воду, от 0 мас.% до примерно 20 мас.%, в некоторых вариантах осуществления; от 0 мас.% до примерно 10 мас.%, в других вариантах осуществления; и от примерно 0,005 мас.% до примерно 5 мас.%, в других вариантах осуществления. Поскольку вода имеет низкую растворимость в DMC и DEC, поток может содержать соответствующие количества метанола и/или этанола в качестве растворителя для воды. Коммерчески доступный силикагель или диоксид кремния, имеющий поверхностные гидроксильные группы, может использоваться в некоторых вариантах осуществления. Необязательно, можно осуществлять обработку диоксида кремния жидкой водой, паром или их смесью при температуре от примерно 80°C до примерно 500°C с последующей сушкой при температуре от примерно 70° до примерно 800°C, в некоторых вариантах осуществления, и от примерно 80°C до примерно 500°C, в других вариантах осуществления.

Силооксановые и силоксановые соединения переходных металлов также могут использоваться для получения твердых катализаторов, иммобилизованных на пористых носителях, или катализаторов на основе оксидов металлов, как описано выше. Примеры силооксановых и силоксановых соединений представляют собой (RO)n-xM[-O-Si(O-R)3]x, M(O-SiR3)n, (R3SiO)n-2MO и тому подобное, где каждый из R независимо представляет собой алкильную или арильную группу, n = 3, 4, или 5, x = 1 или 2, n + x = 4, 5 или 6, и M представляет собой переходной металл Группы IV, V или VI, как описано выше. Другие соединения кремний - металл находятся в рамках вариантов осуществления, описанных в настоящем документе, поскольку иммобилизация приводит к появлению каталитической активности твердых катализаторов. Силооксановые и силоксановые соединения переходных металлов также могут использоваться в качестве растворимых металлорганических соединений в технологических системах, описанных в публикациях '672 и '214, а также в реакторах в виде колонн для реакционной дистилляции. Различные олигомерные и полимерные гетеросилооксаны или гетеросилоксаны переходных металлов также могут использоваться для получения иммобилизованных твердых катализаторов или могут использоваться в качестве растворимых металлорганических соединений в различных вариантах осуществления. Как описано выше, диспропорционирование EPC или MPC до DPC и DEC или DMC может осуществляться в отсутствие твердого катализатора во второй реакционной зоне, и пригодные для использования каталитически активные частицы включают силооксановые или силоксановые соединения переходного металла, такого как Ti.

Оксиды металлов и алкоксиды силоксанов могут включать различные олигомеры.

Различные олигомеры можно найти в публикации Bradely [D. C. Bradley, Coordin. Chem. Rev., 2 (1967) p. 299-318); J. Chem. Soc, (1955) 3977]. Можно выбрать микроскопическое количество одного из этих соединений для добавления в исходные материалы для реакционной зоны, для получения стабильной активности катализатора.

При осуществлении диспропорционирования алкиларилкарбонатов с получением диарилкарбоната и диалкилкарбоната во второй реакционной зоне в присутствии гомогенного катализатора, гомогенный катализатор может представлять собой смесь алкиларилтитанатов, солей титана и сложных моноэфиров угольной кислоты и силоксановых соединений титана, обсуждаемых выше. Понятно, что гомогенные катализаторы могут происходить из твердых катализаторов и растворимых катализаторов, используемых в реакционной зоне переэтерификации.

Поскольку различные металлоорганические соединения, описанные в настоящем документе, являются чувствительными к влажности в потоке исходных материалов, важно контролировать содержание воды в потоке исходных материалов в реакционную зону. В некоторых вариантах осуществления, содержание влажности в потоке исходных материалов меньше примерно чем 700 м.д.; в других вариантах осуществления, меньше примерно чем 600 м.д.

Твердый катализатор на основе алкоксида металла, иммобилизованный на носителе, может быть получен посредством технологий in situ внутри реактора или может быть получен вне реактора. Для получения in situ, заданное количество соответствующего носителя помещают в реактор, с последующей сушкой при соответствующей температуре для удаления, по меньшей мере, части любой конденсированной воды. Затем носитель приводится в контакт с раствором, содержащим растворимый алкоксид металла или смешанные алкоксиды металла, для переходного металла или металлов, при температуре в пределах от примерно температуры окружающей среды до примерно 260°C (500°F), в некоторых вариантах осуществления, и от примерно 37°C до примерно 204°C (от примерно 100°F до примерно 400°F), в других вариантах осуществления. Приведение в контакт может осуществляться в течение периода времени от примерно 5 минут до примерно 24 часов, в некоторых вариантах осуществления, и от примерно 15 минут до примерно 15 часов, в других вариантах осуществления, и может зависеть от температуры и концентрации компонента активного металла в растворе. После удаления из реактора избытка раствора алкоксида металла, катализатор в реакторе может промываться растворителем (обычно таким же растворителем, как тот, который используют для получения раствора алкоксида металла) перед использованием в реакциях диспропорционирования или переэтерификации. Растворитель может представлять собой спирт, простой эфир, углеводород, смесь углеводородов и спирта или смесь диалкилкарбоната и фенола или спирта, или смеси их всех.

Альтернативно, катализаторы на основе оксида металла, смешанного оксида металла или гидроксида металла, где металл представляет собой один или несколько металлов из Групп II, III, IV, V и VI Периодической таблицы, также может использоваться в соответствии с вариантами осуществления, описанными в настоящем документе. Некоторые катализаторы на основе оксида металла известны в данной области. Например, в соответствии с P. Iengo et al., Appl Catal. A: General 178 (1999) 97-109, катализаторы на основе оксида титана на носителе из диоксида кремния могут быть получены посредством прививки изопероксида титана, а затем обработки водяным паром/кальцинирования катализатора на носителе, имеющем сильно модифицированную исходную поверхность диоксида кремния, что приводит к получению катализатора, отличного от тех, которые получают посредством пропитки и совместной преципитации.

Для получения катализаторов на основе гидроксида или оксигидроксида металла или смеси металлов на носителе, можно гидролизовать катализаторы на основе привитого алкоксида металла, как описано выше, с последующей сушкой при температуре в пределах от примерно 50°C до примерно 110°C, в некоторых вариантах осуществления, сушка может быть не нужна.

Предварительное кондиционирование катализаторов на основе оксидов металла без носителя может осуществляться перед осуществлением реакций для получения органических карбонатов. Предварительное кондиционирование осуществляют посредством приведения в контакт катализаторов на основе пористых оксидов металлов, таких как оксид титана, оксид циркония, оксид молибдена или оксид ванадия, с потоком, содержащим органический карбонат, такой как диметилкарбонат, диэтилкарбонат и тому подобное, при температуре в пределах от примерно 125°C до примерно 450°C, в некоторых вариантах осуществления, и от примерно 150°C до примерно 350°C, в других вариантах осуществления, где органический карбонат может находиться в паровой фазе, в жидкой фазе или смешанной фазе. Предварительное кондиционирование может осуществляться в течение периода от примерно 2 минут до примерно 50 часов, в некоторых вариантах осуществления, и от примерно 4 минут до примерно 24 часов, в других вариантах осуществления. Поток, содержащий органический карбонат, может содержать воду и спирт, где вода может присутствовать от более чем 0 мас.% до примерно 10 мас.%, в некоторых вариантах осуществления, и от примерно 0,005 мас.% до примерно 4 мас.%, в других вариантах осуществления. Селективность катализатора может быть улучшена посредством предварительного кондиционирования. После предварительного кондиционирования, катализаторы на основе оксидов металлов могут сушиться при температуре от примерно 80°C до примерно 300°C в потоке инертного газа в течение периода времени от примерно 2 минут до примерно 6 часов.

Два типа катализаторов на основе смешанных оксидов металлов могут использоваться для переэтерификации циклического карбоната с помощью спирта. Первый тип катализаторов на основе смешанных оксидов металлов может содержать один или несколько элементов из Групп III, IV, V, и VI Периодической таблицы, нанесенных на носитель. Второй тип смешанных оксидов содержит твердый основный катализатор, который содержит один или два элемента из Группы II Периодической таблицы и лантаноиды или актиноиды на носителе. Необязательно, можно использовать гидроксид четвертичного аммония, привитой или закрепленный на носителе из диоксида кремния. Катализаторы на основе оксида обычно наносятся на носитель из оксида алюминия или диоксида кремния или получаются в форме смешанного оксида или твердого раствора. Элементы, пригодные для второго типа твердых катализаторов, могут включать Mg, Ca, Zn, La и тому подобное.

Компоненты активных металлов для второго типа катализаторов могут также выщелачиваться при условиях реакции переэтерификации, что приводит к дезактивированию катализатора. На самом деле, обнаружено, что носители из диоксида кремния также могут выщелачиваться, только с гораздо меньшей скоростью, чем компоненты активных металлов Группы II. Поскольку примеси щелочных металлов на носителе из диоксида кремния могут увеличить растворение диоксида кремния в реакционной среде, сведение к минимуму примесей щелочных металлов в носителе из диоксида кремния является в высшей степени желательным. Посредством добавления микроскопического количества растворимого металлорганического соединения в поток исходных материалов, продолжительность цикла твердого катализатора для реакторов с неподвижным слоем может быть увеличена. Примеры таких растворимых соединений включают цинк 2-метоксиэтоксид, кальций 2-метоксиэтоксид, цинк 2-метоксипропоксид, цинк этоксид, цинк алкоксиалкилкарбонат, кальций 2-метоксипроксид, кальций этоксид, кальций алкоксиалкилкарбонат, магний 2-метоксиэтоксид, магний 2-метоксипроксид, магний этоксид, магний бутоксид, магний алкоксиалкилкарбонат, лантан алкоксид, лантан алкоксиалкилкарбонат и пропиленглицериды Mg, Ca и Zn, среди прочего. Может также использоваться их смесь.

Растворимые соединения Ca, Mg, Zn и La могут быть получены посредством взаимодействия оксидов или гидроксидов этих металлов со спиртом, органическим карбонатом или смесью органического карбоната и спирта при температуре от примерно 105°C (221°F) до примерно 260°C (500°F), в некоторых вариантах осуществления, от примерно 149°C (300°F) до примерно 227°C (440°F), в других вариантах осуществления, в жидкой фазе или в двухфазной системе (жидкость и пары). Растворы, приготовленные таким способом, могут быть пригодными для добавления микроскопических количеств этих металлов в поток исходных материалов в реактор, с тем, чтобы получить большое время цикла. Общее количество активного металла или компонентов металла на твердом катализаторе на основе алкоксида металла, гидроксида металла или оксида металла, может находиться в пределах от примерно 0,02 мас.% до примерно 20 мас.%, предпочтительно, от примерно 0,05 мас.% до примерно 12 мас.%.

Улучшенная продолжительность цикла и время службы катализатора

Твердые катализаторы, описанные в настоящем документе, могут иметь большие продолжительности цикла и могут быть способны подвергаться регенерации и реактивированию катализатора много раз, что приводит к получению больших времен службы катализатора. Технологии продления продолжительности цикла катализатора и реактивирования катализаторов, описанные в настоящем документе, делают катализаторы, как правило, интересные для лабораторных целей, пригодными для промышленного получения различных органических карбонатов. Предполагается, что начиная либо с катализаторов на основе оксидов металлов на носителе, либо с катализаторов на основе алкоксидов металлов, иммобилизованных на диоксиде кремния, в стационарном состоянии, активные катализаторы представляют собой частицы металлорганического соединения, иммобилизованного на диоксиде кремния. Для иллюстрации выгоды добавления микроскопического количества активных металлов в исходные материалы, осуществляют различные эксперименты, и ниже, они будут описаны более подробно. Вкратце, в одном из экспериментов, катализатор на основе оксида титана (6 мас.% Ti) на носителе из силикагеля регенерируют посредством деполимеризации после службы примерно 350 часов, и он восстанавливает менее половины от своей исходной активности переэтерификации диэтилкарбоната с помощью фенола. Обнаружено, что в течение времени службы более половины Ti выщелачивается из катализатора в реакционную среду. В другом эксперименте, катализатор на основе бутоксида титана (4 мас.% Ti), привитого на силикагеле, теряет более 90% Ti после использования в течение всего лишь 171 часа для диспропорционирования этилфенилкарбоната. После использования в течение 173 часов, другой катализатор на основе оксида титана (5,7 мас.%) на носителе из силикагеля, используемый для переэтерификации пропиленкарбоната с помощью этанола с получением диэтилкарбоната и пропиленгликоля, теряет 35% Ti на катализаторе. Из этих данных вполне понятно, что как катализатор на основе оксида титана на носителе, так и катализатор на основе привитого алкоксида титана являются непригодными для промышленных реакторов для непрерывного получения органических карбонатов, таких как диалкилкарбонат, алкилфенилкарбонат и диарилкарбонат, из-за необратимого дезактивирования катализатора за короткое время службы. Видно, что органические карбонаты и/или реакционные смеси являются достаточно химически активными, чтобы вызвать медленное образование растворимого металлорганического соединения в реакционной среде посредством взаимодействия с твердыми катализаторами.

Известно также, что потоки паров DMC и DEC могут взаимодействовать с диоксидом кремния или оксидом титана с образованием тетраалкилортооксида кремния и тетраалкоксида титана при температуре выше примерно чем 350°C. Реакции DMC и DEC с диоксидом кремния осуществляются легче в присутствии каталитического количества щелочного металла на диоксиде кремния. По этой причине, необходимо найти технологию для простого реактивирования катализатора и способ для поддержания постоянных поверхностных концентраций компонентов активного металла на катализаторе в течение достаточно большого времени цикла, которое является приемлемым для промышленных реакторов.