Область техники, к которой относится изобретение

Настоящее изобретение относится к крепежному элементу, в особенности для соединения деталей, с помощью которого можно произвести крепление с лицевой стороны без необходимости доступа с задней стороны. Примерами крепежных элементов такого типа могут быть глухие заклепки, гвозди и шурупы-саморезы.

Уровень техники

В качестве глухого крепежного элемента известен гвоздь (DE 102006002238), с большой скоростью прогоняемый без вращения сквозь деталь (в которой в зоне соединения не делается предварительно отверстия) так, что острие гвоздя полностью проходит сквозь обе детали до тех пор, пока нижняя сторона головки гвоздя не дойдет до верхнего слоя материала. Такой гвоздь может иметь ребристый периферический профиль или резьбу для разъединения соединения.

Известны также глухие заклепки с пулевидным острием.

Раскрытие изобретения

В основу настоящего изобретения положена задача создания крепежного элемента, который имел бы простую конструкцию и обеспечивал хорошие результаты закрепления при самых разных условиях.

Для решения этой задачи в настоящем изобретении предлагается крепежный элемент с признаками пункта 1 формулы изобретения. В изобретении предлагается также способ установки такого крепежного элемента.

В то время как при упомянутом в начале крепежном элементе отверстие создается посредством сильного деформирования детали, что приводит к ее искажению, крепежный элемент согласно настоящему изобретению вначале образует отверстие посредством того, что части двух деталей или, по меньшей мере, часть одной из двух деталей пробивается. Это дает отчетливо чистый край отверстия.

Крепежный элемент согласно изобретению выполнен с захватной частью под инструмент, за которую он захватывается инструментом для выполнения процесса пробивки. Обычно для пробивки используется действующий в продольном направлении крепежного элемента инструмент, который толчковым или ударным движением создает силу, воздействующую на крепежный элемент в продольном его направлении.

Для выполнения процесса крепления также предусмотрена захватная часть под инструмент, которая в некоторых случаях может совпадать с захватной частью под инструмент для процесса пробивки. Может использоваться и иная приводная конструкция - также и в том случае, когда для обоих процессов предусмотрено применение одного и того же инструмента.

В дальнейшей разработке изобретения может быть предусмотрено, чтобы пробивочный конец крепежного элемента имел перпендикулярную продольной оси торцевую поверхность, ограниченную в основном замкнутой периферической пробивной кромкой. Благодаря этому будет выбиваться определенная часть материала. При замкнутой пробивной кромке эта часть материала после пробивки полностью удаляется. Но также возможно и целесообразно не формировать замкнутую периферическую пробивную кромку, а выполнять небольшую часть периферии со скругленной кромкой. В этом случае, хотя часть материала и будет выбита, но выбитая часть останется связанной с исходным материалом по небольшой части периферии, так что при выполнении процесса крепления эта часть не отваливается, а отгибается вбок.

Диаметр упомянутой торцевой поверхности может быть меньше диаметра корпуса, например, предпочтительно, быть в диапазоне от примерно 30 до 70%, предпочтительно 40-60% диаметра корпуса.

Если диаметр торцевой поверхности меньше диаметра корпуса, то между двумя этими диаметрами имеется переходный участок, начинающийся за торцевой поверхностью. Здесь, за торцевой поверхностью, может быть предусмотрена цилиндрическая форма пробивочного конца крепежного элемента. Цилиндрическая форма означает, что ни величина, ни форма поперечного сечения не изменяются. Форма поперечного сечения не обязательно должна быть круговой, так же, как и сама торцевая поверхность не обязательно должна быть кругом, однако круговая или приблизительно круговая форма считается предпочтительной. В той же мере возможна многоугольная форма.

Вместо цилиндрической формы участка согласно настоящему изобретению может быть также предусмотрено наличие за торцевой поверхностью вначале участка поднутрения, на котором и величина поперечного сечения вначале также уменьшается, постепенно возрастая затем вновь до величины диаметра корпуса.

Возможно также, чтобы переход между пробивочным концом и корпусом, по крайней мере, частично был выполнен в форме конуса. Эта конусность применима как в случае, когда за торцевой поверхностью идет цилиндрический участок, так и в случае, когда там имеется поднутрение.

Участок перехода может быть не конусным, а, по крайней мере, частично, вогнутым. При прямолинейном переходе непосредственно в самом корпусе может также иметься небольшая кривизна выпуклости в виде скругления перехода.

Уже упоминалось, что имеющаяся торцевая поверхность пробивочного конца крепежного элемента перпендикулярна продольному направлению крепежного элемента или перпендикулярна оси крепежного элемента. Это означает, что в объем изобретения должны быть включены также плоскости, отклоняющиеся от перпендикулярности относительно продольной оси.

Точнее говоря, может быть предусмотрено, что передняя торцевая поверхность лежит в некоторой плоскости, и эта плоскость может быть как точно перпендикулярной продольной оси крепежного элемента, так и располагаться под небольшим углом к этой оси. Небольшое отклонение от перпендикулярности приводит к тому, что процесс пробивки не во всех местах пробивочной кромки происходит точно в один и тот же момент времени, что при определенных условиях может дать более чистый рез. Но, прежде всего, это улучшает распределение сил резания.

Кроме того, торцевая поверхность не обязательно должна лежать в одной плоскости, она может слегка от этой плоскости отклоняться, например может состоять из двух плоских частей, расположенных под некоторым углом друг к другу, или быть изогнутой.

Как уже упоминалось вначале, крепежный элемент выполнен с захватной частью под инструмент для выполнения процесса пробивки и с захватной частью под инструмент для выполнения следующего за процессом пробивки процесса крепления. При определенных условиях для выполнения обоих процессов может быть предусмотрен один инструмент, например фирмы «Bit».

В процессе крепления может быть использовано, например, вращение. Если в операции пробивки процесс идет прямолинейно в продольном направлении крепежного элемента, то в операции крепления речь может идти о процессе, проходящем в другом направлении. Соответственно, крепежный элемент может иметь захватную часть под инструмент, позволяющую осуществлять вращение крепежного элемента. При этом речь может идти о привычных для головок шурупов выступах или углублениях.

Однако процесс крепления может также являться ударным процессом, то есть происходить в том же направлении, что и процесс пробивки.

Согласно одному из вариантов настоящего изобретения может также быть предусмотрен процесс крепления, связанный с вытягиванием, то есть процесс, идущий в направлении, противоположном направлению процесса пробивки.

В варианте изобретения может также быть предусмотрено, чтобы корпус, по меньшей мере, частично, был гладким и цилиндрическим. В особенности в тех случаях, когда процесс крепления осуществляется посредством удара или вытягивания.

Однако корпус крепежного элемента может также, по меньшей мере, частично, иметь периферическую ребристость. Такая ребристость может служить улучшению удержания подлежащих соединению деталей.

Возможно также - и предлагается настоящим изобретением, - чтобы корпус крепежного элемента, по меньшей мере, частично, имел резьбу.

Вначале упоминалось, что поперечное сечение пробивочного конца может быть круговым, но может также и отклоняться от круговой формы. Настоящим изобретением предлагается, чтобы корпус крепежного элемента, по меньшей мере, частично, имел круговое поперечное сечение.

Возможно также - и предлагается настоящим изобретением, - чтобы корпус крепежного элемента, по меньшей мере, частично, имел поперечное сечение, отклоняющееся от круговой формы, например имел в сечении форму многоугольника с сильно скругленными углами, каковая в случае формы, близкой к треугольной, известна под названием «trilobular» (трехточечной).

Согласно настоящему изобретению может быть предусмотрено, чтобы корпус крепежного элемента имел с верхней, противоположной пробивочному концу, стороны головки глухое отверстие. Это глухое отверстие может служить для вставки и зацепления инструмента раздачи.

Согласно настоящему изобретению может быть предусмотрено, чтобы головка крепежного элемента, корпус и пробивочный конец составляли неразъемную деталь.

Однако возможно также, чтобы пробивочный конец представлял собой отдельную от корпуса и головки и соединенную с ними деталь. Это в особенности целесообразно в тех случаях, когда в силу определенных причин хотят использовать для пробивочного конца иной или иначе обработанный материал.

Захватная часть под инструмент для выполнения процесса пробивки предпочтительно является перпендикулярной оси крепежного элемента поверхностью головки крепежного элемента.

В этом случае захватная часть под инструмент для выполнения процесса крепления в случае, когда процесс крепления включает вращение, может быть выполнена в виде обычной головки шурупа.

Возможно также, чтобы захватная часть под инструмент для выполнения процесса крепления являлась поверхностью, перпендикулярной продольной оси крепежного элемента. Этот вариант подходит как для крепления посредством подачи вперед, так и для крепления посредством вытягивания.

Еще одной возможностью выполнения захватной части под инструмент для выполнения процесса крепления является наличие рабочей поверхности не имеющего поднутрения глухого отверстия в корпусе крепежного элемента. Рабочая поверхность при этом может быть как цилиндрической, так и конической.

Головка крепежного элемента может быть известной головкой шурупа, например шестигранной с плоской нижней стороной, образующей опорную поверхность. Но возможна также и потайная головка, которая в этом случае может быть утоплена при завинчивании.

В изобретении предлагается также способ с признаками независимого пункта формулы изобретения, относящегося к способу. При этом крепежный элемент используется таким образом, что его пробивочным концом посредством ударной подачи пробивается отверстие в подлежащих соединению предметах; это отверстие посредством дополнительной подачи крепежного элемента расширяется, и подача заканчивается тогда, когда резьба корпуса войдет в отверстие, причем крепежный элемент крепится до прилегания нижней стороны его головки. При этом величина дополнительной подачи в процессе завинчивания определяется только процессом крепления, например процессом завинчивания.

При этом в особенности может быть предусмотрено согласование ударной подачи таким образом, чтобы подача оканчивалась тогда, когда резьбовой участок достигает отверстия.

Может быть также предусмотрено начало процесса завинчивания уже в ходе прямолинейной подачи, чтобы временные отрезки двух этих движений перекрывались.

В случае если головка крепежного элемента выполнена в виде потайной головки, процесс завинчивания может производиться до тех пор, пока верхняя сторона крепежного элемента не окажется "заподлицо" с поверхностью верхнего из двух подлежащих соединению предметов.

Способ согласно изобретению может также включать произвольное сочетание описанных в настоящем документе признаков.

Краткое описание чертежей

Дальнейшие особенности, детали и преимущества настоящего изобретения вытекают из его формулы и реферата, точные тексты которых даны со ссылками на содержание описания, на содержащиеся в нижеследующем описании предпочтительные варианты осуществления изобретения, а также на чертежи. На фигурах представлены:

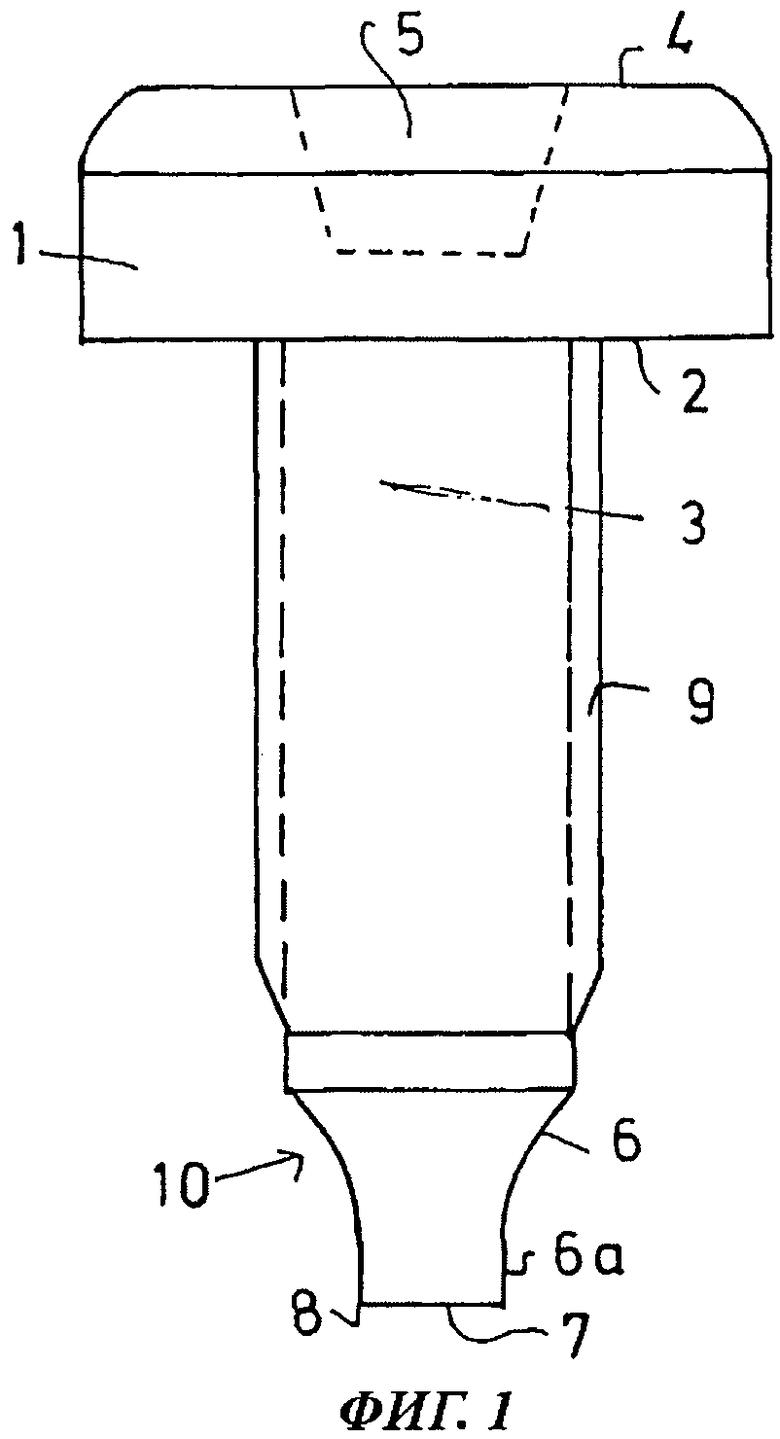

на ФИГ.1: вид сбоку первого крепежного элемента согласно изобретению;

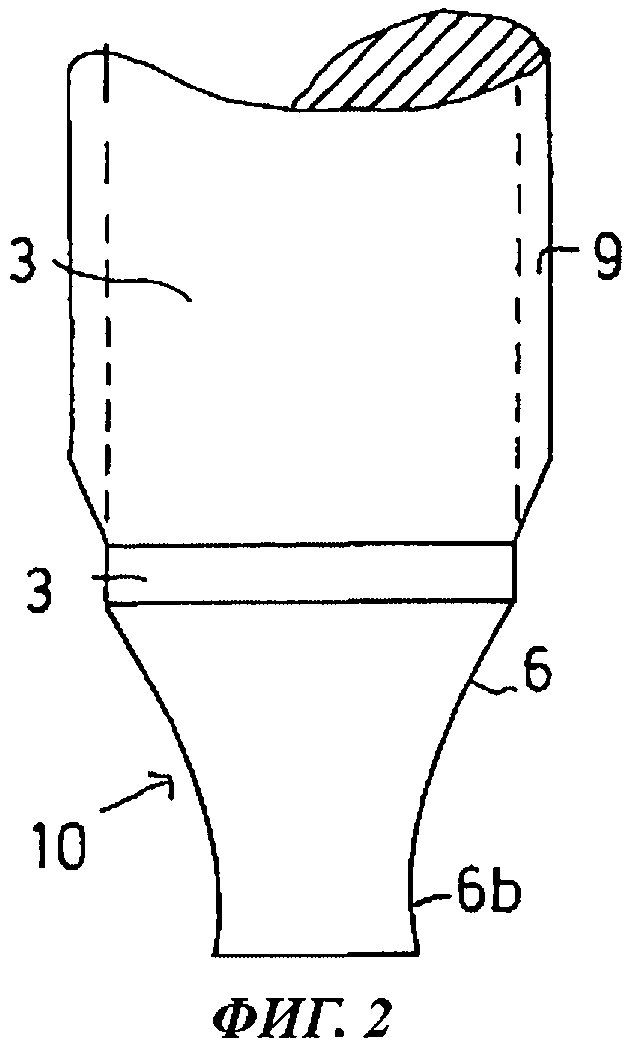

на ФИГ.2: изображение в увеличенном масштабе пробивочного конца второго крепежного элемента;

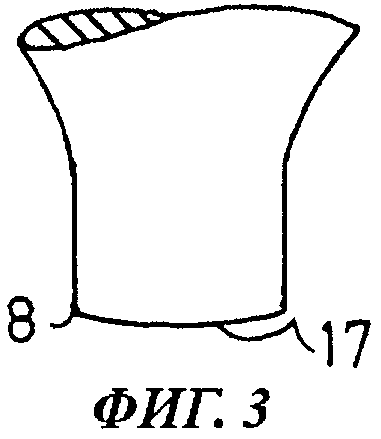

на ФИГ.3: вид сбоку пробивочного конца с выпуклой торцевой поверхностью;

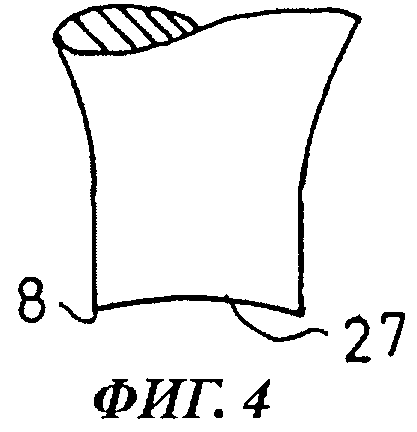

на ФИГ.4: вид сбоку пробивочного конца с вогнутой торцевой поверхностью;

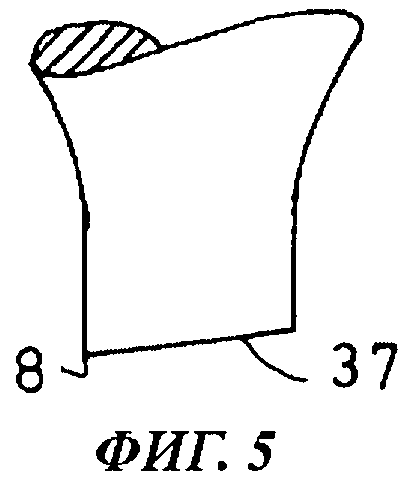

на ФИГ.5: вид сбоку пробивочного конца со скошенной торцевой поверхностью;

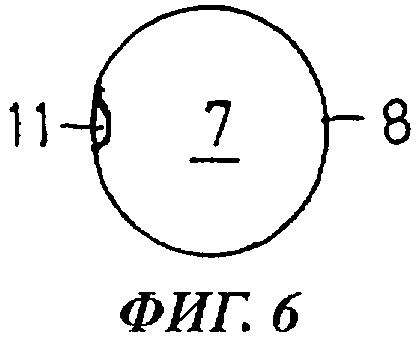

на ФИГ.6: торцевая поверхность с полностью замкнутой пробивочной кромкой;

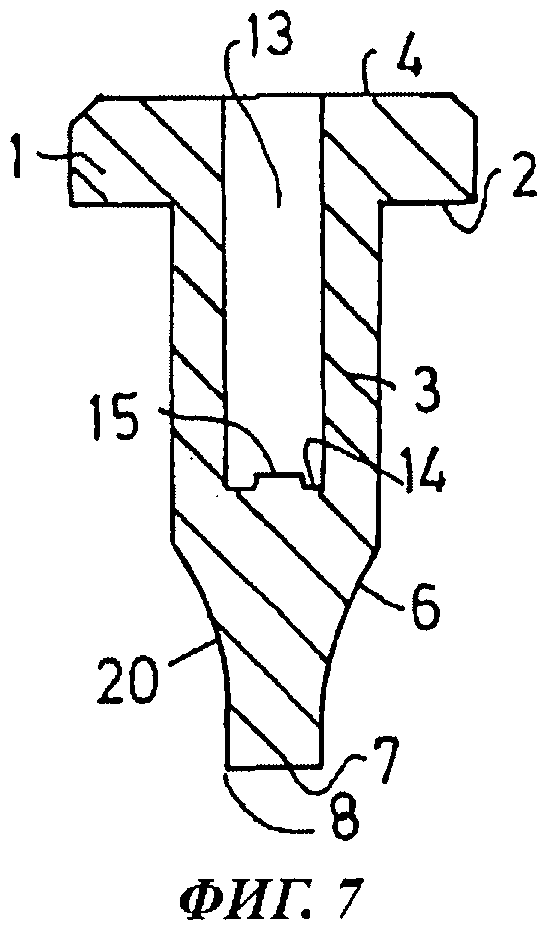

на ФИГ.7: осевой разрез еще одного крепежного элемента;

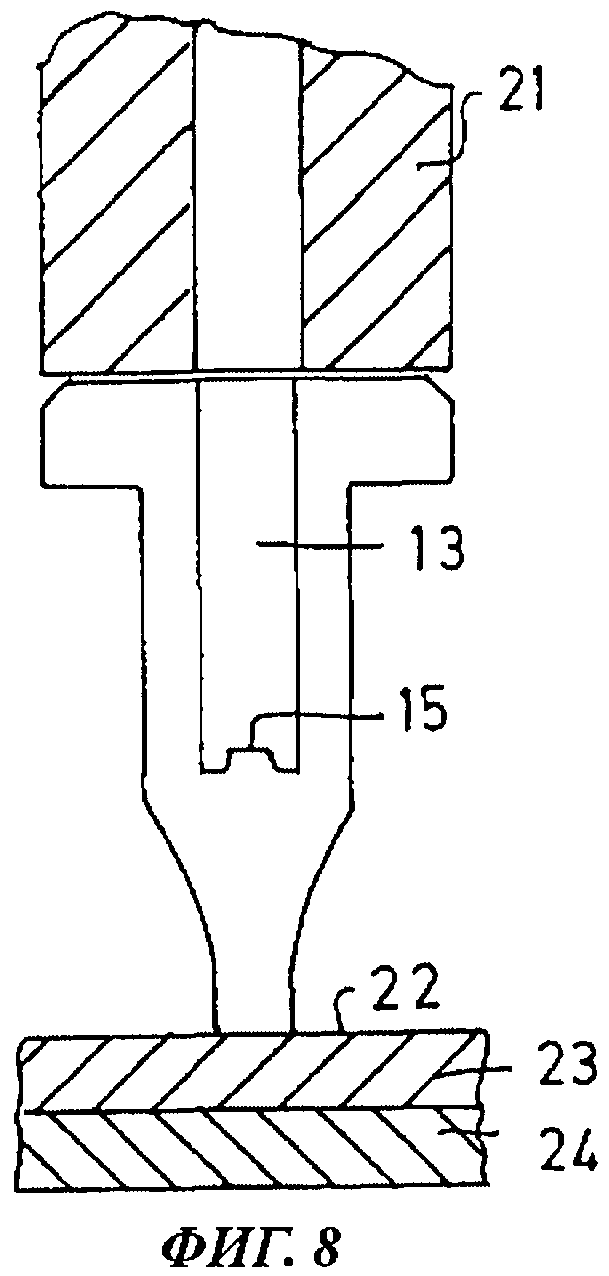

на ФИГ.8: крепежный элемент по ФИГ.7 в первой стадии процесса крепления;

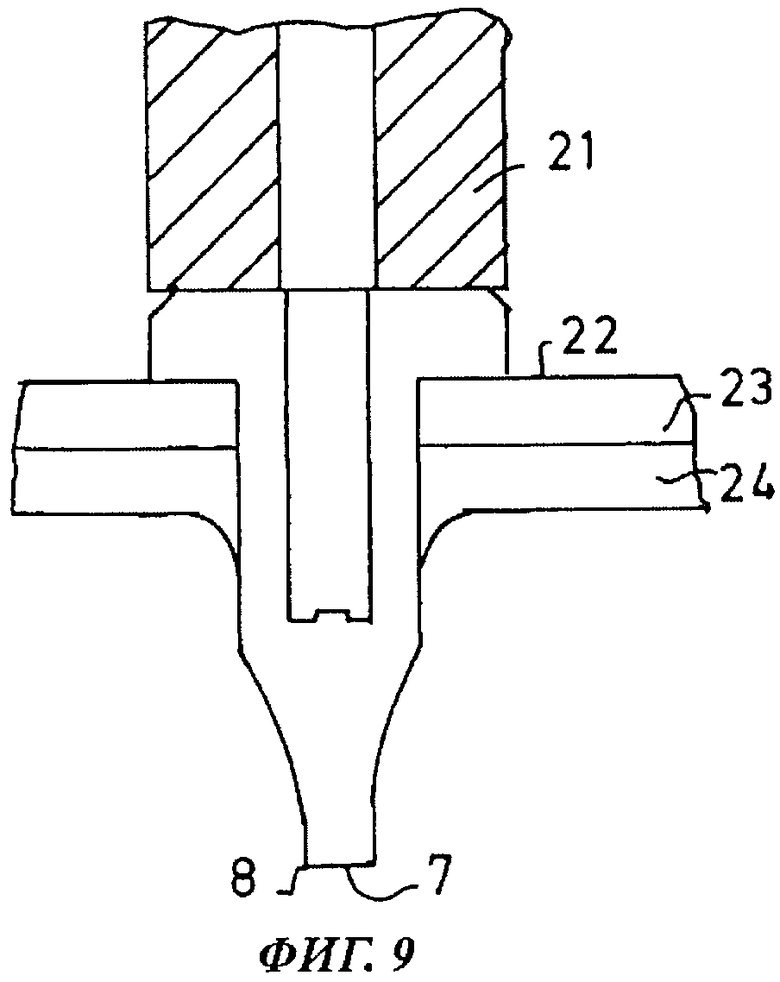

на ФИГ.9: разрез, соответствующий ФИГ.8, после процесса пробивки;

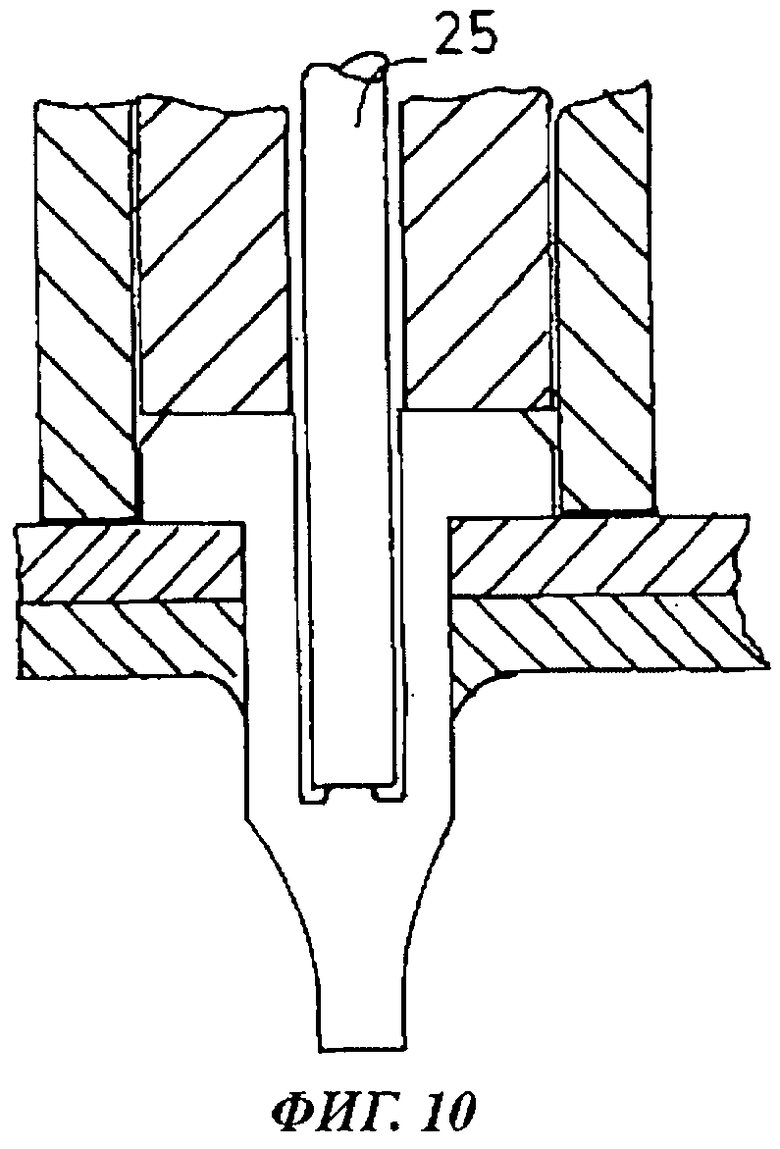

на ФИГ.10: осевой разрез в начале процесса крепления;

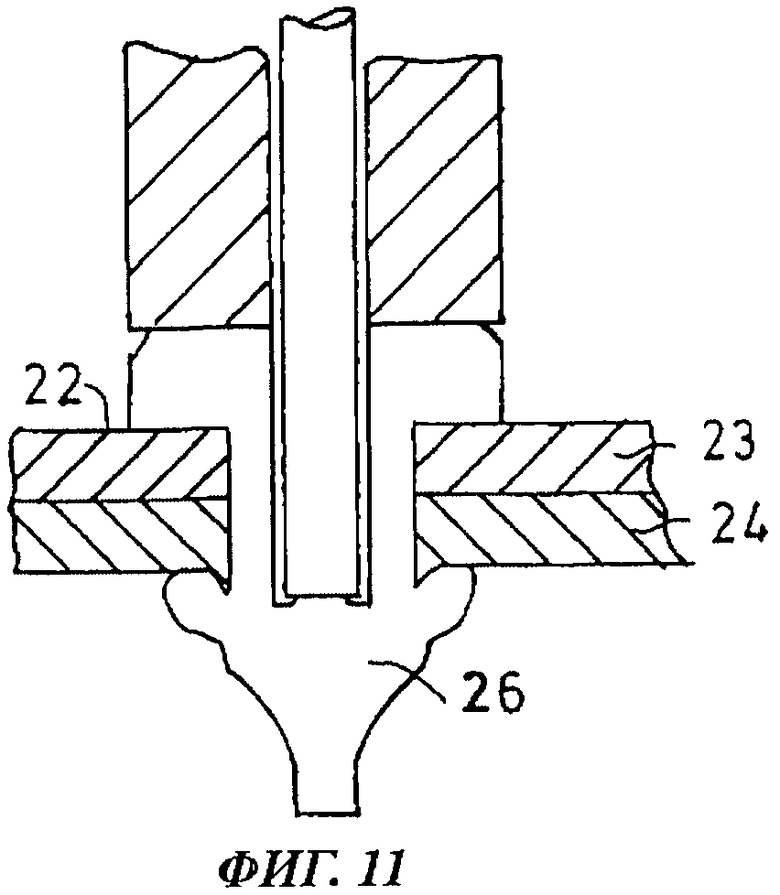

на ФИГ.11: разрез, соответствующий ФИГ.10, после выполнения процесса крепления;

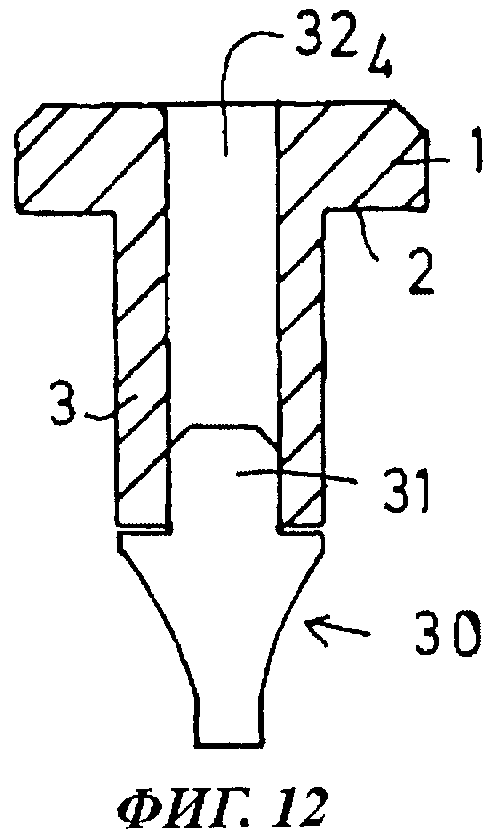

на ФИГ.12: разрез еще одного крепежного элемента, соответствующий ФИГ.7;

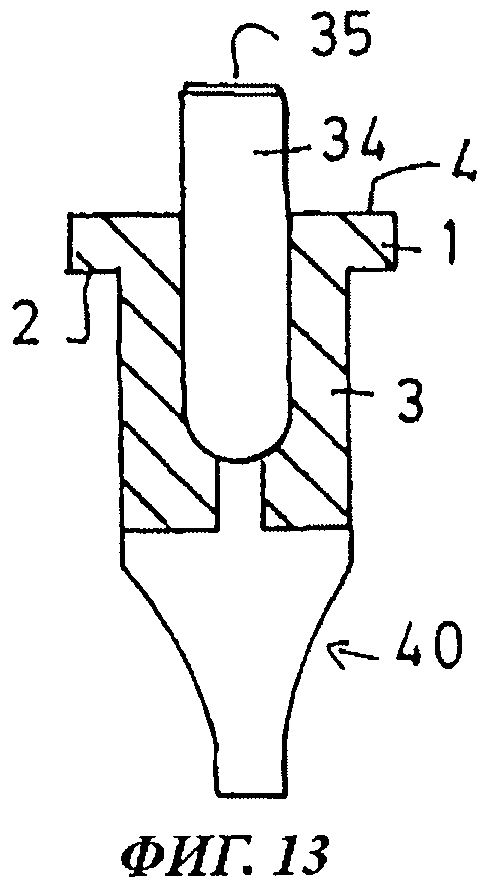

на ФИГ.13: разрез еще одного крепежного элемента, соответствующий ФИГ.7 и ФИГ.12;

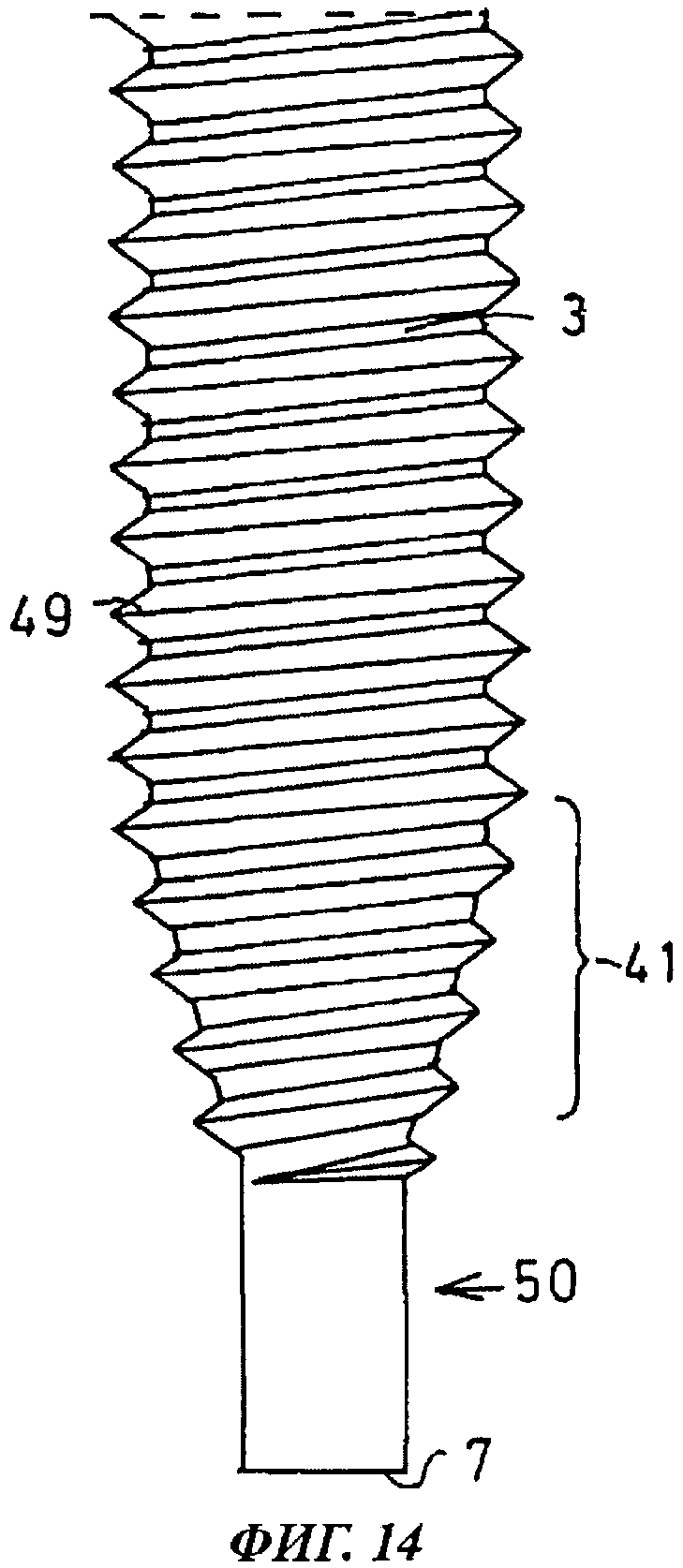

на ФИГ.14: изображение, соответствующее ФИГ.2, в другом варианте исполнения;

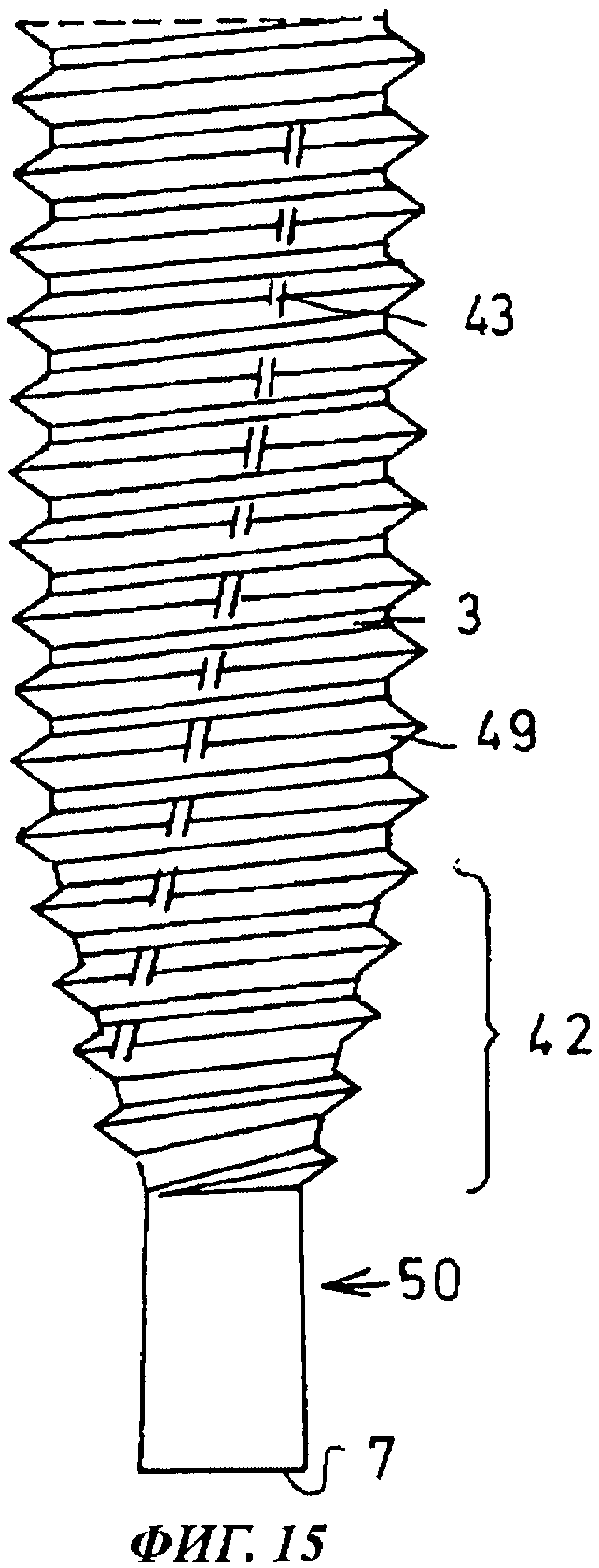

на ФИГ.15: изображение, соответствующее ФИГ.14, в еще одном варианте исполнения;

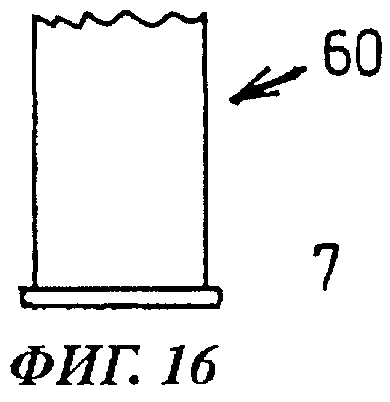

на ФИГ.16: передний пробивочный конец в измененном варианте исполнения.

Осуществление изобретения

На ФИГ.1 представлен упрощенный вид сбоку первого крепежного элемента, на одном конце которого имеется головка 1. Эта головка 1 имеет лежащую в некоторой плоскости нижнюю сторону 2, к которой примыкает корпус 3. Противолежащая нижней стороне 2 верхняя сторона 4 головки образует плоскую поверхность. От этой плоской поверхности начинается показанное пунктиром и входящее в головку 1 углубление 5, имеющее форму, обычную для головки шурупа. Верхняя сторона 4 головки может также иметь и другую форму, например выпуклую.

В зоне конца крепежного элемента, противоположного головке 1, винтовой корпус 3 переходит в вогнутый участок 6 и оканчивается передней торцевой поверхностью 7. Эта торцевая поверхность 7 имеет периферическую кромку 8, выполненную в виде пробивочной кромки. Другими словами, кромка настолько острая, что при ударе этот пробивочный конец крепежного элемента может пробить материал. Таким образом, острота режущей кромки зависит от типа материала, который должен быть пробит, и от движения удара.

На корпусе 3 имеется начинающаяся от головки 1 крепежного элемента и обозначенная на фигуре резьба 9. Она заканчивается вблизи конца цилиндрической части корпуса 3.

Этот крепежный элемент предназначен для создания посредством пробивки отверстия в материале, который должен крепиться. Пробивка осуществляется посредством ударного движения, передаваемого от инструмента крепежному элементу. Для этого служит верхняя сторона 4 головки 1. Эта верхняя сторона 4 образует, таким образом, захватную часть под инструмент, который должен осуществить процесс пробивки.

Собственно крепление материала, который должен крепиться, осуществляется затем посредством вращения крепежного элемента, при котором крепежный элемент ввинчивается с помощью резьбы 9. Для передачи вращения с целью приведения крепежного элемента в винтовое движение в данном варианте осуществления предусмотрено углубление 5, которое, таким образом, является захватной частью под инструмент для выполнения процесса крепления. Само собой разумеется, возможно также выполнение головки крепежного элемента в виде многогранника, в частности шестигранника.

Передняя плоская торцевая поверхность 7 в представленном на ФИГ.1 варианте осуществления лежит в некоторой плоскости, идущей перпендикулярно продольной оси крепежного элемента.

Непосредственно за торцевой поверхностью 7 и, следовательно, непосредственно за пробивочной кромкой 8 пробивочный конец 10 имеет начальный участок 6а цилиндрической формы или с легким поднутрением, а далее идет вогнутый контур перехода к корпусу 3.

На ФИГ.2 показан лишь передний пробивочный конец 10 в слегка измененном варианте осуществления. В нем вновь торцевая поверхность 7 с пробивочной кромкой 8 лежат в плоскости, идущей перпендикулярно продольной оси крепежного элемента. Непосредственно за торцевой поверхностью 7 идет первый участок 6b, на котором диаметр и, соответственно, поперечное сечение уменьшаются. Таким образом, переход от торцевой поверхности 7 к корпусу 3 происходит по вогнутому контуру с поднутрением за торцевой поверхностью 7.

Как в варианте осуществления на ФИГ.1, так и в варианте осуществления на ФИГ.2 торцевая поверхность 7 представляет собой плоскую поверхность, идущую перпендикулярно продольной оси крепежного элемента. В отличие от них на ФИГ.3 представлен другой вариант осуществления, в котором торцевая поверхность 17 пробивочного конца представляет собой изогнутую выпуклую поверхность, причем эта торцевая поверхность 17 по-прежнему располагается примерно перпендикулярно продольной оси крепежного элемента.

На ФИГ.4 представлена соответственная торцевая поверхность 27 с обратной кривизной.

На ФИГ.5 представлен вариант, отклоняющийся в том смысле, что передняя торцевая поверхность 37, хотя и вновь выполнена плоской, как в вариантах осуществления согласно ФИГ.1 и ФИГ.2, однако в данном случае эта плоская поверхность слегка наклонена относительно расположения торцевой поверхности на ФИГ.1 и 2. Поэтому здесь в случае, изображенном на ФИГ.5, процесс пробивки начинается с левой стороны, так что пробивка выполняется не по всей пробивочной кромке одновременно.

На ФИГ.6 представлена торцевая поверхность 7 с пробивочной кромкой 8. Эта пробивочная кромка 8 образует в основном замкнутый контур, который только в зоне 11 прерывается вследствие того, что там переход от рабочей поверхности к торцевой поверхности скруглен. Это должно обеспечить такую пробивку, чтобы в ее процессе выбитая часть материала повисла на сохранившемся участке, который настолько узок, что выбитая часть не отрывается, а отгибается.

Если на ФИГ.1 и 2 показаны крепежные элементы, при использовании которых собственно крепление осуществляется посредством вращения, то на ФИГ.7-11 представлен крепежный элемент, при использовании которого следующее за процессом пробивки крепление осуществляется посредством вытягивания пробивочного конца. Этот крепежный элемент вновь включает головку 1, выполненную примерно так же, как головка 1 в варианте осуществления согласно ФИГ.1. Крепежный элемент содержит корпус 3, наружная поверхность которого гладкая. Поперечное сечение может быть круговым или приблизительно круговым. К цилиндрической части корпуса 3 здесь примыкает пробивочный конец 20, имеющий вогнутый профиль 6 и оканчивающийся торцевой поверхностью 7. Эта торцевая поверхность расположена так же, как торцевая поверхность 7 в варианте осуществления согласно ФИГ.1. Но пробивочный конец 20 может иметь и другие формы, показанные на ФИГ.1-6.

Внутри корпуса 3 сформировано идущее от верхней стороны 4 головки 1 глухое отверстие 13. Это глухое отверстие 13 имеет цилиндрическую форму и дно 14. На дне глухого отверстия 13 имеется концентрический выступ 15.

При использовании такого крепежного элемента пробивочный процесс для пробивки отверстия осуществляется таким же образом, как в варианте осуществления согласно ФИГ.1. Это означает также, что верхняя сторона 4 головки 1 является поверхностью захвата для пробивочного инструмента 21, показанного на ФИГ.8. Вспомогательные средства, например средства удержания крепежного элемента в инструменте, не показаны. На ФИГ.8 крепежный элемент согласно ФИГ.7 установлен на поверхность 22 второго из соединяемых листов 23, 24. После этого следует первичная толчковая подача инструмента 21, приводящая к тому, что пробивочный конец 20 пробивает отверстие и при дальнейшей подаче крепежного элемента кромки отгибаются вниз. Подача заканчивается, когда нижняя сторона 2 головки 1 дойдет до верхней стороны 22 верхнего листа 23. Это состояние показано на ФИГ.9.

Таким образом, когда процесс пробивки крепежным элементом дошел до стадии, показанной на ФИГ.9, нужно еще закрепить крепежный элемент. Для этого в инструменте 21 подается вперед в глухое отверстие 13 стержень 25, пока не упрется в выступ 15, с которым он соединяется сваркой. И затем производится вытягивание стержня 25, приводящее к тому, что находящаяся на нижней стороне листа 24 часть крепежного элемента деформируется и происходит закрепление крепежного элемента на обоих листах 23, 24. Образуется заклепочная головка 26, показанная на ФИГ.11. Теперь можно, например, вращением или дальнейшим увеличением приложенной силы отделить стержень 25 от крепежного элемента и удалить инструмент 21.

Во всех изображенных и описанных выше вариантах осуществления крепежный элемент представлял собой неразъемную деталь. В отличие от них на ФИГ.12 показан крепежный элемент, у которого пробивочный конец 30 выполнен в виде отдельной детали, входящей хвостовиком 31 в сквозное отверстие 32 в корпусе 3 крепежного элемента. Хвостовик может фиксироваться там посредством зажима. Наружная форма пробивочного конца 30 может соответствовать любой из описанных выше форм пробивочного конца 10, 20. Наружный диаметр пробивочного конца 30 в наиболее широком месте соответствует наружному диаметру корпуса 3. Изображенный на ФИГ.12 крепежный элемент применяется так же, как крепежный элемент на ФИГ.7.

На ФИГ.13 показан еще один крепежный элемент с головкой 1, верхней стороной 4 и нижним заплечиком 2. В этом варианте пробивочный конец 40 также выполнен в виде отдельной детали. В отверстии корпуса 3 на расстоянии от нижней стороны 2 головки 1 имеется сужение, образованное криволинейным переходным участком между отверстием и его суженной частью. В отверстие вставляется ударник 34, выступающий над верхней стороной 4 головки 1. Он является частью крепежного элемента. Этот крепежный элемент используется для пробивки так же, как в вариантах осуществления согласно ФИГ.7 и 12. Но как только будет достигнуто состояние, показанное на ФИГ.9, на наружную торцевую поверхность 35 ударника 34 производится воздействие еще одной ударной подачи. Благодаря этому нижняя часть корпуса 3 раздается радиально наружу и таким образом формируется заклепочная головка. Пробивочный конец 40 выпадает.

Если в предшествующих вариантах осуществления переходный участок между пробивочным концом и цилиндрическим корпусом 3 выполнялся гладким, то в вариантах осуществления, представленных на ФИГ.14 и 15, и переходный участок 41 между корпусом 3 и пробивочным концом 50 снабжен резьбой. Другими словами, резьба нарезается от корпуса 3 до конца переходного участка 41, где резьба 49 заканчивается или - в зависимости от того, как смотреть, - начинается. Благодаря этому при достижении резьбой 49 отверстия в этом месте уже может произойти расширение пробитого отверстия вследствие процесса ввинчивания.

Переходный участок 41 может соответствовать любой из представленных и описанных выше основных форм, изображенных на ФИГ.1-4. То же справедливо для собственно пробивочного конца 50 и его торцевой поверхности 7. В варианте осуществления, представленном на ФИГ.14, контур переходного участка 41 - выпуклый.

На ФИГ.15 представлен вариант осуществления, в котором переходный участок 42 имеет конусную форму. Представленный на ФИГ.15 вариант осуществления отличается от показанного на ФИГ.14, кроме прочего, еще и тем, что в резьбе образована шабровочная канавка 43, идущая под небольшим углом к продольной оси крепежного элемента. Благодаря этому в образовании резьбы участвует и процесс резания.

На ФИГ.16 вновь показан еще один вариант осуществления пробивочного конца 60. Непосредственно к торцевой поверхности 7 примыкает пластинчатая форма, за которой диаметр пробивочного конца ступенчато уменьшается. Таким образом здесь образуется также ступенчатое поднутрение.

Крепежные элементы, представленные на ФИГ.14 и 15, могут выполняться с любыми торцевыми поверхностями и любыми головками крепежных элементов.

Резьба предпочтительно является саморежущей. Но может идти речь и о резьбе для листового металла и резьбе для дерева.

Крепежный элемент может применяться для крепления друг к другу различных материалов, например листа к листу, листа к дереву и листа к пластмассе. Может быть предусмотрено использование резьб различных форм для самых разных случаев применения.

В представленных вариантах осуществления наружная резьба на корпусе доходит до нижней стороны винтовой головки или потайной головки. Это не является обязательным. Может оказаться достаточным снабдить резьбой, например, лишь половину длины корпуса. Вариант осуществления, в котором резьба не доходит до нижней стороны головки, особенно предпочтителен в том случае, когда лист, расположенный ближе к головке крепежного элемента, должен быть притянут к ее нижней стороне.

Изобретение относится к крепежному элементу для соединения деталей и направлено на обеспечение простой конструкции крепежного элемента при хорошей закрепляемости деталей при разных условиях. Глухой крепежный элемент включает корпус, головку, сформированную на одном из концов корпуса, опорную поверхность на нижней, обращенной к корпусу, стороне головки, пробивочный конец, сформированный на противолежащем переднем конце корпуса, захватную часть под инструмент для осуществления процесса пробивки и захватную часть под инструмент для осуществления процесса крепления. Процесс крепления представляет собой вращение или включает вращение, корпус имеет саморежущую резьбу, а захватная часть под инструмент для осуществления процесса крепления выполнена в виде углубления головки шурупа. 2 н. и 29 з.п. ф-лы, 16 ил.

1. Глухой крепежный элемент, включающий

корпус (3),

головку (1), сформированную на одном из концов корпуса (3),

опорную поверхность на нижней, обращенной к корпусу (3) стороне (2) головки,

пробивочный конец (10, 20, 30, 40), сформированный на противолежащем переднем конце корпуса (3),

захватную часть под инструмент для осуществления процесса пробивки, и захватную часть под инструмент для осуществления процесса крепления;

при этом процесс крепления представляет собой вращение или включает вращение, корпус (3), по меньшей мере, частично имеет саморежущую резьбу (9), а захватная часть под инструмент для осуществления процесса крепления выполнена в виде углубления (5) головки шурупа.

2. Крепежный элемент по п.1, отличающийся тем, что пробивочный конец (10, 20, 30, 40) имеет поперечную торцевую поверхность (7, 17, 27, 37), ограниченную, по существу, замкнутой пробивочной кромкой (8).

3. Крепежный элемент по п.2, отличающийся тем, что величина диаметра торцевой поверхности (7, 17, 27, 37) лежит в диапазоне от 30% до 70%, предпочтительно от примерно 60% до примерно 40% диаметра корпуса (3).

4. Крепежный элемент по п.2, отличающийся тем, что пробивочный конец (10, 20, 30, 40) за торцевой поверхностью (7, 17, 27, 37) имеет участок (6а) цилиндрической формы.

5. Крепежный элемент по п.2, отличающийся тем, что пробивочный конец (10, 20, 30, 40) за торцевой поверхностью (7, 17, 27, 37) имеет участок (6b) поднутрения.

6. Крепежный элемент по п.2, отличающийся тем, что переход между торцевой поверхностью пробивочного конца и корпусом (3), по меньшей мере, частично выполнен в форме конуса.

7. Крепежный элемент по п.2, отличающийся тем, что переход между торцевой поверхностью пробивочного конца и корпусом (3), по меньшей мере, частично выполнен вогнутым.

8. Крепежный элемент по п.2, отличающийся тем, что передняя торцевая поверхность (7, 37) выполнена плоской.

9. Крепежный элемент по п.2, отличающийся тем, что передняя торцевая поверхность (37) лежит в плоскости, наклоненной относительно плоскости поперечного сечения.

10. Крепежный элемент по п.2, отличающийся тем, что пробивочная кромка (8) отклонена от плоскостности.

11. Крепежный элемент по п.1, отличающийся тем, что корпус (3), по меньшей мере, частично, выполнен гладким и цилиндрическим.

12. Крепежный элемент по п.1, отличающийся тем, что корпус (3), по меньшей мере, частично имеет периферическую ребристость.

13. Крепежный элемент по п.1, отличающийся тем, что резьба распространяется на переходный участок между пробивочным концом и корпусом (3).

14. Крепежный элемент по одному из пп.1, 11, 12, отличающийся наличием, по меньшей мере, одной шабровочной канавки (43).

15. Крепежный элемент по п.1, отличающийся тем, что поперечное сечение, по меньшей мере, части корпуса (3) имеет круглую форму.

16. Крепежный элемент по п.1, отличающийся тем, что поперечное сечение, по меньшей мере, части корпуса (3) является трехточечным.

17. Крепежный элемент по п.1, отличающийся тем, что корпус (3) имеет глухое отверстие (13), проходящее от верхней, противоположной пробивочному концу (30), стороны (4) головки (1).

18. Крепежный элемент по п.1, отличающийся тем, что корпус, головка и пробивочный конец составляют неразъемную деталь.

19. Крепежный элемент по п.1, отличающийся тем, что пробивочный конец (30, 40) представляет собой отдельную от корпуса (3) и соединенную с ним деталь.

20. Крепежный элемент по п.1, отличающийся тем, что захватная часть под инструмент для осуществления процесса пробивки представляет собой поверхность (4) головки (1) крепежного элемента, поперечную оси крепежного элемента.

21. Крепежный элемент по п.1, отличающийся тем, что захватная часть под инструмент для осуществления процесса крепления представляет собой поверхность, поперечную продольной оси крепежного элемента.

22. Крепежный элемент по п.1, отличающийся тем, что захватная часть под инструмент для осуществления процесса крепления представляет собой боковую поверхность глухого отверстия в корпусе крепежного элемента.

23. Крепежный элемент по п.1, отличающийся тем, что захватная часть под инструмент для осуществления процесса крепления представляет собой коническую боковую поверхностью глухого отверстия в корпусе крепежного элемента.

24. Крепежный элемент по п.1, отличающийся тем, что головка (1) на своей нижней стороне (2) образует заплечик с плоской опорной поверхностью.

25. Крепежный элемент по п.1, отличающийся тем, что головка крепежного элемента представляет собой потайную головку.

26. Крепежный элемент по п.1, отличающийся тем, что головка крепежного элемента представляет собой многогранную, в частности, шестигранную головку.

27. Способ установки крепежного элемента, охарактеризованного в одном из предшествующих пунктов, включающий следующие шаги:

пробивают, посредством ударной подачи, пробивочным концом (10, 20, 30, 40) крепежного элемента отверстие в подлежащих соединению предметах (23, 24),

расширяют это отверстие посредством дополнительной подачи крепежного элемента,

заканчивают подачу, когда резьба (9) корпуса (3) достигает отверстия или входит в отверстие,

завинчивают крепежный элемент.

28. Способ по п.27, отличающийся тем, что осуществляют согласование ударной подачи таким образом, чтобы подача оканчивалась тогда, когда резьба (9) достигает отверстия.

29. Способ по п.27, отличающийся тем, что обеспечивают перекрытие временных отрезков процессов ударной подачи и завинчивания.

30. Способ по п.27, отличающийся тем, что крепежный элемент завинчивают до прилегания его головки (1) и/или до образования потайной головкой крепежного элемента цековочного углубления.

31. Способ по п.29 или 30, отличающийся тем, что крепежный элемент приводят во вращение в начале ударной подачи.

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ | 1995 |

|

RU2114328C1 |

| Устройство для мойки транспортных средств снизу | 1982 |

|

SU1062063A1 |

| WO 2005124164 A1, 29.12.2005 | |||

| Рабочий орган дровокольного станка | 1974 |

|

SU501877A2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 1993 |

|

RU2038979C1 |

| DE 102006002238 A1, 19.07.2007 | |||

| ШУРУП КОНСТРУКЦИИ Л.Н. БУРКОВА И СПОСОБ ЕГО ЗАГОНКИ В ДРЕВЕСИНУ | 2006 |

|

RU2307961C1 |

| Устройство для посадки сапожных крюков | 1930 |

|

SU22515A1 |

Авторы

Даты

2012-04-10—Публикация

2009-03-05—Подача